Настоящее изобретение относится к нефтеперерабатывающей промышленности, а именно к катализатору для крекинга нефтяных фракций.

Катализаторы крекинга состоят из основного активного компонента цеолита Y и матрицы, в состав которой входят связующее и наполнитель. В качестве наполнителя используются природные глины.

Вовлечение природных глин в состав катализаторов крекинга является практикой всех фирм мира. Основной функцией вовлечения природных глин в состав катализаторов крекинга является формирование широкопористой структуры катализатора для обеспечения диффузии реагентов к активным центрам катализатора. Кроме того, вовлечение природных глин должно обеспечивать высокую механическую прочность на истирание (износоустойчивость) микросферического катализатора крекинга.

В мировой практике используются, в основном, две разновидности природных глин:

- бентонитовая глина, основным компонентом которой является монтмориллонит;

- каолиновая глина.

Достоинством использования бентонитовой глины является ее высокие связующие свойства, что позволяет производить механически прочные катализаторы крекинга. Недостатком катализаторов крекинга с использованием бентонитовой глины является низкий объем пор, что затрудняет диффузию реагентов к активным центрам катализаторов крекинга. Низкий объем пор приводит к невысокой активности катализатора. Кроме того, бентонитовые глины всех месторождений имеют высокое содержание оксида натрия (более 0,5 мас. %), что требует дополнительной стадии удаления этого нежелательного оксида из данного компонента.

Применение каолиновой глины в составе катализаторов крекинга позволяет производить катализаторы с высоким объемом пор и тем самым снижать диффузионные ограничения для транспорта реагентов к активным центрам катализатора. Кроме того, каолиновые глины многих месторождений имеют очень низкое содержание натрия (менее 0,1 мас. %). Катализаторы с вовлечением необработанного каолина имеют низкие механические свойства.

Таким образом, при применении каолина в составе катализатора увеличивается объем пор катализатора и уменьшаются диффузионные ограничения, что приводит к увеличению активности катализатора и увеличению отбора бензина. Способ вовлечения каолина в состав катализатора крекинга должен обеспечивать высокие механические свойства катализатора.

Известен микросферический катализатор для крекинга нефтяных фракций с применением каолина, активированного неорганической кислотой, цеолита Y и золя оксида алюминия (Patent US 4843052). Недостатком данного катализатора является его низкая активность из-за вымывания оксида алюминия из каолина при активации его неорганической кислотой.

Известен цеолитсодержащий катализатор для крекинга нефтяных фракций, включающий цеолит типа Y с определенным размером кристаллов и матрицу, в качестве компонентов которой используют термодиспергированную окись алюминия, и/или каолин, и/или переосажденную гидроокись алюминия, и/или активированный монтмориллонит (Патент RU 2127632). Недостатком данного катализатора является его низкая активность и невысокий выход бензина.

Известен катализатор для крекинга нефтяных фракций с использованием каолина, активированного полифосфатом аммония, цеолита Y и оксида алюминия (Patent US 8940156). Недостатком данного катализатора является его низкая активность.

Наиболее близким к предлагаемому изобретению является микросферический катализатор для крекинга нефтяных фракций, включающий цеолит NaY и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, гидроксид алюминия и бентонитовую глину. Способ его приготовления включает проведение ионных обменов на катионы редкоземельных элементов и аммония на цеолите NaY, ультрастабилизацию цеолита в две стадии в среде водяного пара, смешение цеолита с компонентами матрицы и получением композиции, распылительную сушку полученной композиции из цеолита и компонентов матрицы с последующей прокалкой и получением катализатора (Патент RU 2300420, прототип).

Недостатком данного катализатора также является недостаточные активность и выход бензина при крекинге.

Целью настоящего изобретения является получение прочного высокоактивного катализатора крекинга, обеспечивающего повышенный выход бензина.

Предлагаемый микросферический катализатор для крекинга нефтяных фракций включает ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и модифицированную полифосфатом натрия каолиновую глину, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 20-40; оксид алюминия 10-40; каолиновая глина 10-30.

Приготовление катализатора осуществляют следующим образом. Цеолит NaY подвергают четырем ионным обменам на катионы редкоземельных элементов и аммония, проводят двухстадийную ультрастабилизацию цеолита с получением решеточного модуля цеолита в диапазоне от 7 до 10 и остаточного содержания оксида натрия в цеолите не более 0,5 мас. %. Готовый цеолит смешивают с компонентами матрицы катализатора, в качестве которых используют суспензии аморфного алюмосиликата с содержанием оксида натрия не более 0,2 мас. %, оксида алюминия и каолиновой глины. Предварительно природную каолиновую глину модифицируют путем гидратации в присутствии полифосфата натрия, а затем подвергают двухстадийной диспергации с тем, чтобы средний размер частиц каолина составил менее 7 микрон.

Полученную суспензию композиции катализатора подвергают формовке методом распылительной сушки и прокалке при высокой температуре.

Объем пор катализатора определяют по влагоемкости в соответствии с ОСТ 38.01161-78.

Износоустойчивость катализаторов определяют как процент целевой фракции катализатора после истирания в шаровой мельнице в соответствии с ОСТ 38.01161-78.

Каталитические испытания приготовленных катализаторов проводят на лабораторной установке проточного типа МАК-2М, соответствующей стандарту ASTM D 3907, с неподвижным слоем катализатора. Реакторную систему продувают азотом с расходом 30 мл/мин. Катализатор загружают в количестве 5 г. Углеводородное сырье дозируют в течение 30 с. Активность при этом оценивают как степень превращения сырья в приведенных стандартных условиях. Катализаторы перед испытанием обрабатывают 100% водяным паром при температуре 760°С в течение 5 ч. Состав газообразных продуктов крекинга (С1-С5+), а также содержание продувочного газа (N2) определяют хроматографически. Хроматограф Кристалл 5000.1 оборудован капиллярной колонкой HP-PLOT A12O3 "S" (50 м × 0,537 мм × 15,00 мкм, неподвижная фаза HP-Al/S), стальной насадочной колонкой (3 м × 3 мм, адсорбент NaX фракции 45/60), пламенно-ионизационным детектором и детектором по теплопроводности. Количественный анализ жидких продуктов проводят в соответствии с методикой ASTM D 2887 (метод имитированной дистилляции) на хроматографе GC-2010 (Shimadzu) с капиллярной колонкой Rtx-2887 (10 м × 0,53 мм × 2,65 мкм, неподвижная фаза - диметилполисилоксан) и пламенно-ионизационным детектором. К бензиновой фракции относят все углеводороды, которые выкипают до 216°С. Содержание коксовых отложений на отработанном катализаторе определяют по убыли массы выдержанного при 150°С образца после его последовательного прокаливания при температурах 500°С (1 ч) и 550°С (1 ч).

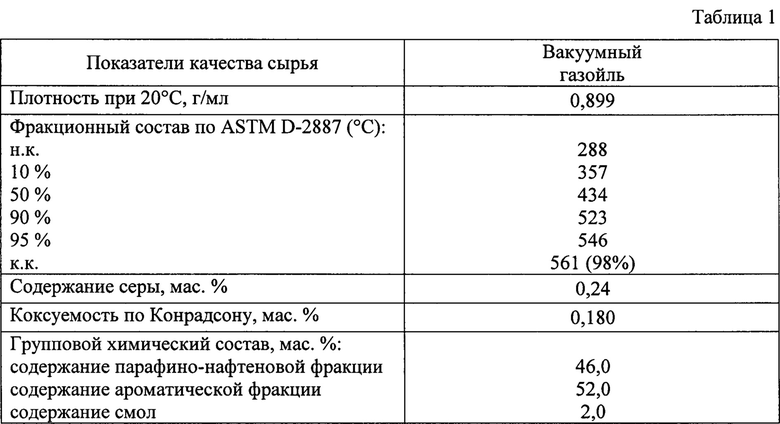

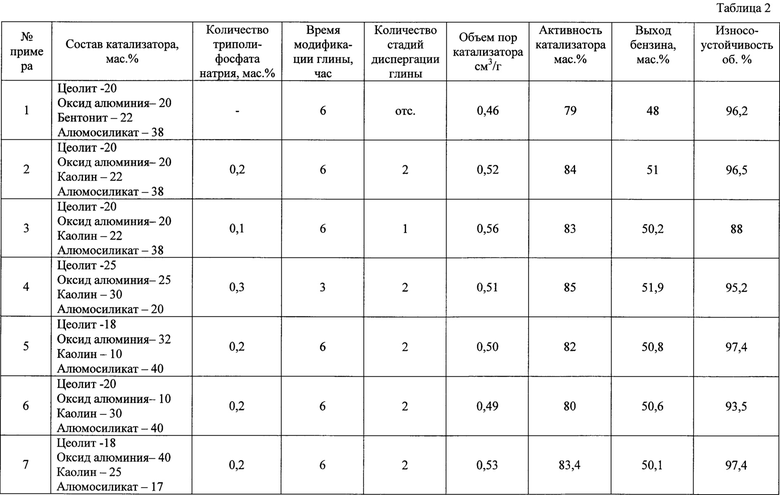

Свойства вакуумного газойля, применяемого для испытаний катализаторов, приведены в таблице 1. Состав катализаторов и результаты испытаний приведены в таблице 2.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по прототипу).

Цеолит NaY подвергают двукратному ионному обмену на катионы аммония для получения остаточного содержания оксида натрия в цеолите менее 4,5 мас. %. Далее цеолит подвергают ультрастабилизации в среде водяного пара для достижения решеточного модуля цеолита равного 7. Далее цеолит подвергают ионному обмену на катионы аммония и РЗЭ, чтобы получить остаточное содержание оксида натрия в цеолите менее 1,4 мас. %, и подвергают ультрастабилизации в среде водяного пара для достижения решеточного модуля цеолита равного 9. Затем цеолит подвергают ионному обмену на катионы аммония, чтобы получить остаточное содержание оксида натрия в цеолите менее 0,7 мас. %.

Бентонитовую глину подвергают активации азотнокислым аммонием с тем, чтобы содержание оксида алюминия снизилось от 0,45 до 0,2 мас. %. Аморфный алюмосиликат приготавливают таким способом, чтобы содержание оксида натрия составляло 0,18 мас. %, а содержание оксида алюминия 14 мас. %. Суспензии полученного цеолита, бентонитовой глины, переосажденного гидроксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит -20

оксид алюминия из переосажденного гидроксида алюминия - 20

бентонитовая глина - 22

аморфный алюмосиликат - 38.

Полученную суспензию формуют в микросферическую форму методом распылительной сушки. Микросферические гранулы сухого катализатора прокаливают при температуре 720°С.

Свойства полученного катализатора приведены в таблице 2. Полученный катализатор имеет недостаточную активность и выход бензина при приемлемой износоустойчивости.

Пример 2.

Характеризует заявляемый катализатор. Отличие от примера 1 состоит в использовании в составе катализатора каолиновой глины, которую приготавливают следующим образом. В воде растворяют триполифосфат натрия из расчета 0,2 мас. % на абсолютно сухую глину, проводят модифицирование путем гидратации каолиновой глины в воде с растворенным триполифосфатом натрия при весовом соотношении глина: вода равном 1:10 в течение 6 часов при температуре 20°С.

Полученную суспензию глины подвергают двухстадийной диспергации на дезинтеграторах. Средний размер частиц в суспензии глины составил 6,5 микрон. Суспензии полученного цеолита, каолиновой глины, переосажденного гидроксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит -20

оксид алюминия из переосажденного гидроксида алюминия - 20

каолиновая глина - 22

аморфный алюмосиликат - 38.

Полученную суспензию формуют в микросферическую форму методом распылительной сушки. Микросферические гранулы сухого катализатора прокаливают при температуре 720°С.

Свойства полученного катализатора приведены в таблице 2. Полученный катализатор имеет повышенные активность и выход бензина и высокую прочностную характеристику.

Пример 3.

Аналогичен примеру 2, но триполифосфат натрия растворяют в воде из расчета 0,1 мас. % на абсолютно сухую глину, а полученную суспензию каолиновой глины подвергают одностадийной диспергации на дезинтеграторе. Средний размер частиц в суспензии глины составил 16,3 микрон.

Полученный катализатор имеет высокую активность и высокий выход бензина при недостаточной износоустойчивости.

Пример 4.

Аналогичен примеру 2, но триполифосфат натрия растворяют в воде из расчета 0,3 мас. % на абсолютно сухую глину, модифицирование проводят в течение 3 часов при температуре 20°С. Полученную суспензию глины подвергают двухстадийной диспергации на дезинтеграторе. Средний размер частиц в суспензии глины составил 6,3 микрон. Суспензии полученного цеолита, каолиновой глины, переосажденного гидроксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит -25

оксид алюминия из переосажденного гидроксида алюминия - 25

каолиновая глина - 30

аморфный алюмосиликат - 20.

Полученный катализатор имеет повышенные активность и выход бензина и высокую прочностную характеристику.

Пример 5.

Аналогичен примеру 2, но композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит -18

оксид алюминия-32

каолиновая глина - 10

аморфный алюмосиликат - 40.

Пример 6.

Аналогичен примеру 2, но композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит -20

оксид алюминия - 10

каолиновая глина - 30

аморфный алюмосиликат - 40.

Пример 7.

Аналогичен примеру 2, но композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит -18

оксид алюминия - 40

каолиновая глина - 25

аморфный алюмосиликат - 17.

Таким образом, как следует из примеров и таблицы, предлагаемый микросферический катализатор для крекинга нефтяных фракций имеет высокие показатели, как активности, так и прочностной характеристики, что обеспечивает повышенный выход бензина.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления микросферического катализатора для крекинга нефтяных фракций | 2018 |

|

RU2673813C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| Микросферический катализатор для повышения выхода бензина каталитического крекинга и способ его приготовления | 2021 |

|

RU2789407C1 |

| МИКРОСФЕРИЧЕСКИЙ БИЦЕОЛИТНЫЙ КАТАЛИЗАТОР ДЛЯ ПОВЫШЕНИЯ ОКТАНОВОГО ЧИСЛА БЕНЗИНА КРЕКИНГА ВАКУУМНОГО ГАЗОЙЛЯ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473384C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472586C1 |

| КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ МЕЖМОЛЕКУЛЯРНОГО ПЕРЕНОСА ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2599720C1 |

Предложен микросферический катализатор для крекинга нефтяных фракций, включающий ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и природную глину. В качестве компонента матрица содержит модифицированную полифосфатом натрия каолиновую глину при следующем соотношении компонентов в катализаторе, мас.%: цеолит Y 18-25; аморфный алюмосиликат 20-40; оксид алюминия 10-40; каолиновая глина 10-30. Технический результат - получение прочного высокоактивного катализатора крекинга, обеспечивающего повышенный выход бензина. 2 табл., 7 пр.

Микросферический катализатор для крекинга нефтяных фракций, включающий ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и природную глину, отличающийся тем, что в качестве компонента матрицы содержит модифицированную полифосфатом натрия каолиновую глину при следующем соотношении компонентов в катализаторе, мас.%: цеолит Y 18-25; аморфный алюмосиликат 20-40; оксид алюминия 10-40; каолиновая глина 10-30.

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| Способ получения катализатора для крекинга нефтяного сырья | 1978 |

|

SU727214A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2300420C2 |

| US 20160303547 A1, 20.10.2016 | |||

| US 9682366 B2, 20.06.2017 | |||

| US 9433934 B2, 06.09.2016 | |||

| US 7390762 B2, 24.06.2008. | |||

Авторы

Даты

2018-11-30—Публикация

2018-09-26—Подача