Настоящее изобретение относится к нефтеперерабатывающей промышленности, а именно к способу приготовления катализаторов для крекинга нефтяных фракций.

Катализаторы крекинга состоят из основного активного компонента цеолита Y и матрицы, в состав которой входят связующее и наполнитель. В качестве наполнителя используются природные глины. В качестве связующего используется аморфный алюмосиликат.

Вовлечение природных глин в состав катализаторов крекинга является практикой всех фирм мира. Основной функцией вовлечения природных глин в состав катализаторов крекинга является формирование широкопористой структуры катализатора для обеспечения диффузии реагентов к активным центрам катализатора. Кроме того, вовлечение природных глин должно обеспечивать высокую механическую прочность на истирание (износоустойчивость) микросферического катализатора крекинга.

Кроме того, созданию широкопористой структуры катализатора способствует модифицирование аморфного алюмосиликата с целью увеличения его размера пор.

Известен микросферический катализатор для одновременного повышения выхода бензина и октанового числа бензина крекинга вакуумного газойля и способ его приготовления (патент RU2473384). Катализатор включает ультрастабильный цеолит Y с постоянной решетки от 24,30 до 24,55  и содержанием редкоземельных элементов 3,0-6,0 мас. %, цеолит HZSM-5 с кремнеземным модулем от 25 до 40 и матрицу, в качестве компонентов которой используют бентонитовую глину, гидроксид алюминия и аморфный алюмосиликат. Катализатор содержит, в мас. %: цеолит Y 15-25; цеолит HZSM-5 1-5; бентонитовую глину 15-30; гидроксид алюминия 15-30; аморфный алюмосиликат 20-45.

и содержанием редкоземельных элементов 3,0-6,0 мас. %, цеолит HZSM-5 с кремнеземным модулем от 25 до 40 и матрицу, в качестве компонентов которой используют бентонитовую глину, гидроксид алюминия и аморфный алюмосиликат. Катализатор содержит, в мас. %: цеолит Y 15-25; цеолит HZSM-5 1-5; бентонитовую глину 15-30; гидроксид алюминия 15-30; аморфный алюмосиликат 20-45.

Способ приготовления указанного выше катализатора включает использование цеолита Y с постоянной решетки от 24,30 до 24,55  , проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y до содержания редкоземельных элементов в цеолите 3,0-6,0 мас. %, аммония 7,0-8,0%, ультрастабилизацию цеолита в среде водяного пара, после ультрастабилизации проводят третий ионный обмен на катионы аммония и последующее смешение цеолита с компонентами матрицы.

, проведение ионных обменов на катионы аммония и редкоземельных элементов на цеолите Y до содержания редкоземельных элементов в цеолите 3,0-6,0 мас. %, аммония 7,0-8,0%, ультрастабилизацию цеолита в среде водяного пара, после ультрастабилизации проводят третий ионный обмен на катионы аммония и последующее смешение цеолита с компонентами матрицы.

Известен способ превращения углеводородов в олефины и ароматические углеводороды и способ получения каталитической композиции для его осуществления (патент RU2199573). Способ включает взаимодействие углеводородного потока с каталитической композицией в условиях, достаточных для осуществления превращения углеводорода в олефины и С6-С8-ароматические углеводороды. Каталитическая композиция включает цеолит, связующее вещество и бор, где масса бора находится в диапазоне 0,01-10 мас. %. Описывается также способ получения каталитической композиции, который включает (1) смешивание цеолита со снижающим образование кокса количеством связующего вещества в условиях, эффективных для получения смеси цеолит-связующее вещество; (2) взаимодействие упомянутой смеси цеолит-связующее вещество со снижающим образование кокса количеством соединения бора в условиях, эффективных для получения цеолита с введенным бором или цеолита, пропитанного бором, и (3) кальцинирование цеолита с введенным бором или цеолита, пропитанного бором.

Недостатком указанных выше катализаторов и способов их получения являются недостаточно высокий выход и селективность образования бензина.

Известен катализатор для каталитического крекинга углеводородных нефтепродуктов, его получение и использование (патент RU2471553). Катализатор включает матрицу, содержащую оксид алюминия и молекулярное сито, и имеет следующее распределение пор: 5-70% пор составляют поры размером <2 нм, 5-70% пор - поры размером 2-4 нм, 0-10% пор - поры размером 4-6 нм, 20-80% пор - поры размером 6-20 нм и 0-40% пор - поры размером 20-100 нм, исходя из объема пор размером не более 100 нм. В способе получения катализатора выполняют следующие стадии: смешивают матрицу, включающую оксид алюминия и/или его прекурсоры, с молекулярным ситом, суспендируют и сушат смесь с помощью распылительной сушки, при этом на стадии смешивания вводят расширитель пор, при этом расширитель пор может быть выбран из группы, включающей борную кислоту и соли щелочных металлов, при этом весовое соотношение расширителя пор к матрице составляет 0,1:100-15:100 по весу матрицы. Описан способ каталитического крекинга с использованием описанного выше катализатора. Технический эффект - катализатор имеет большой объем пор, определенный по методу БЭТ, высокую способность к крекингу тяжелых нефтепродуктов и высокую устойчивость к коксованию. Недостатком указанного способа является недостаточно высокий выход бензина.

Известен катализатор каталитического крекинга углеводородного сырья, богатого нафтеновыми циклическими углеводородами, способ его получения и способ применения (патент CN111822033). Катализатор включает природные минералы, композитный оксид бор-алюминий-кремний, связующее на основе неорганического оксида, молекулярное сито Y-типа и молекулярное сито избирательной формы. Способ приготовления включает следующие этапы: приготовление композитного оксида бор-алюминий-кремний, формирование суспензии, содержащей композитный оксид бор-алюминий-кремний, молекулярное сито, природное минеральное вещество, связующее на основе неорганического оксида и воду, и проведение распылительной сушки, где способ получения композитного оксида бор-алюминий-кремний включает стадии смешивания предшественника оксида алюминия, предшественника бора и воды, добавления кислоты, подкисления для получения смеси, смешивания смеси с предшественником кремния, сушки и прокаливания. Катализатор каталитического крекинга имеет относительно высокую активность в отношении крекинга нафтеновых циклических углеводородов, используется для конверсии углеводородного сырья, богатого нафтеновыми циклическими углеводородами, и имеет относительно высокий выход этилена и пропилена. Недостатком указанного способа являются недостаточно высокий выход бензина.

Наиболее близким к предлагаемому катализатору является микросферический катализатор для крекинга нефтяных фракций (патент RU2673811). Катализатор включает ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и природную глину, и отличается тем, что в качестве компонента матрицы содержит модифицированную полифосфатом натрия каолиновую глину при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 20-40; оксид алюминия 10-40; каолиновая глина 10-30.

Наиболее близким к предлагаемому способу является способ приготовления микросферического катализатора для крекинга нефтяных фракций (патент RU2673813), включающий проведение ионных обменов на катионы редкоземельных элементов и аммония на цеолите NaY, двухстадийную ультрастабилизацию цеолита, смешение цеолита с матрицей, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и природную глину, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора. В качестве компонента матрицы используют каолиновую глину, которую предварительно модифицируют полифосфатом натрия в количестве 0,1-0,3 мас. % в течение 3-6 часов, а затем подвергают двухстадийной диспергации, получая катализатор, содержащий, мас. %: цеолит Y 18-25; аморфный алюмосиликат 20-40; оксид алюминия 10-40; каолиновая глина 10-30. Выход бензина при использовании известного катализатора и данного способа получения катализатора также недостаточен.

Техническим результатом настоящего изобретения является получение катализатора крекинга, обеспечивающего увеличение выхода и селективности образования бензина.

Технический результат достигается применением широкопористого алюмосиликата и за счет этого улучшением пористой структуры катализатора в целом.

Предлагаемый микросферический катализатор для повышения выхода бензина каталитического крекинга и селективности его образования включает ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и каолиновой глины, и отличается тем, что в качестве компонента матрицы используют модифицированный соединениями бора аморфный алюмосиликат, содержащий 1-5 мас. % бора, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 30-40; оксид алюминия 20-30; каолиновая глина 15-22.

Предлагаемый способ приготовления микросферического катализатора для повышения выхода бензина каталитического крекинга включает проведение ионных обменов на катионы редкоземельных элементов и аммония на цеолите NaY, двухстадийную ультрастабилизацию цеолита, смешение цеолита с матрицей, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и каолиновую глину, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, при этом аморфный алюмосиликат модифицируют соединениями бора до содержания 1-5 мас. % бора.

Способ приготовления катализатора осуществляют следующим образом. Цеолит NaY подвергают четырем ионным обменам на катионы редкоземельных элементов и аммония, проводят двухстадийную ультрастабилизацию цеолита с получением решеточного модуля цеолита в диапазоне от 7 до 10 и остаточного содержания оксида натрия в цеолите не более 0,5 мас. %. Готовый цеолит смешивают с компонентами матрицы катализатора, в качестве которых используют суспензии аморфного алюмосиликата с содержанием оксида бора 1-5 мас. %, оксида алюминия и каолиновой глины. Предварительно природную каолиновую глину модифицируют путем гидратации в присутствии полифосфата натрия, а затем подвергают двухстадийной диспергации с тем, чтобы средний размер частиц каолина составил менее 7 микрон.

Приготовление аморфного алюмосиликата как компонента цеолитсодержащего катализатора крекинга осуществляется путем совместного осаждения оксидов кремния и алюминия из растворов силиката натрия и сернокислого алюминия, смешиваемых в определенном соотношении. Данный способ приготовления включает несколько стадий:

1. Получение гидрозоля при смешении растворов жидкого стекла, сернокислого алюминия и серной кислоты;

2. Гелеобразование золя;

3. Процесс синерезиса, регулирование пористой структуры;

4. Активация сернокислым алюминием и промывка для удаления ионов натрия и избытка аниона.

По предлагаемому изобретению в качестве исходного борсодержащего используются два соединения бора:

- борная кислота, которая добавляется к смеси сернокислого алюминия и серной кислоты;

- тетраборат аммония, который добавляется к жидкому стеклу.

Также возможно применение иных источников бора, обеспечивающих достижение аналогичного эффекта, например, внесение бора из синтетического алюмобората при приготовлении алюмосиликата.

Используется два способа осаждения алюмосиликата. По первому способу получение гидрозоля производят при смешении растворов жидкого стекла и сернокислого алюминия и серной кислоты с добавлением борной кислоты с тем, чтобы содержание бора при осаждении составляло от 1 до 5 мас. %. По второму способу получение гидрозоля производят при смешении растворов жидкого стекла с добавлением тетрабората аммония, сернокислого алюминия и серной кислоты, чтобы содержание бора при осаждении составляло 3 мас. %.

Для синтеза аморфного алюмосиликата используют растворы жидкого стекла с концентрацией 1,2-1,5 N и модулем (мольным соотношением оксидов кремния и натрия), равным 2,4-3,1, и сернокислого алюминия с концентрацией по оксиду алюминия около 20-40 г/дм3. По необходимости добавляют расчетное количество серной кислоты в раствор сернокислого алюминия. Осаждение алюмосиликата по обоим способам проводят при температуре исходных растворов от 10 до 12°С.

Синерезис осажденного алюмосиликата проводят при температуре 26-27°С, значениях рН геля от 8,5 до 9,5 единиц в течение от 4 до 6 часов.

Активацию алюмосиликата и его промывку осуществляют до остаточного содержания оксида натрия в готовом алюмосиликате менее 0,2 мас. %, что является типичной и регламентированной практикой в технологическом процессе катализаторного производства.

Полученный готовый алюмосиликат смешивают с другими компонентами катализатора и полученную суспензию композиции катализатора подвергают формовке методом распылительной сушки и прокалке при высокой температуре.

Распределение объема пор по размерам готовых прокаленных алюмосиликатов определяют методом низкотемпературной адсорбции азота из изотерм его адсорбции десорбции. Измерения изотерм адсорбции-десорбции азота многоточечным методом проводили при 77,4K на объемной вакуумной статической установке ASAP-2020M «Micromeritics», США.

Для получения дифференциальных характеристик кривых распределения мезопор по размерам (dV/dD, см3/г⋅нм) применяется метод Баррета-Джойнера-Халенды (метод BJH) для адсорбционных и десорбционных ветвей изотерм. Из кривых распределения объема пор по размерам (dV/dD от D) рассчитывается средний диаметр пор (Dдес, для десорбционной ветви изотермы).

Каталитические испытания приготовленных катализаторов проводят на лабораторной установке проточного типа МАК-2М, соответствующей стандарту ASTM D 3907, с неподвижным слоем катализатора. Реакторную систему продувают азотом с расходом 30 мл/мин. Катализатор загружают в количестве 5 г. Углеводородное сырье дозируют в течение 30 с. Активность при этом оценивают как степень превращения сырья в приведенных стандартных условиях. Селективность образования бензина рассчитывают как отношение выхода бензина к степени превращения сырья. Катализаторы перед испытанием обрабатывают 100% водяным паром при температуре 788°С в течение 5 часов. К бензиновой фракции относят все углеводороды, которые выкипают до 216°С.

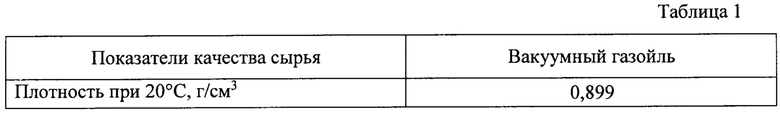

Свойства вакуумного газойля, применяемого для испытаний катализаторов, приведены в таблице 1.

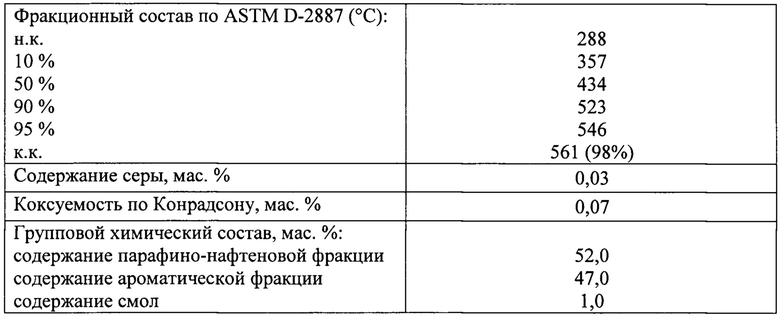

Состав и свойства полученных катализаторов, а также результаты испытаний приведены в таблице 2.

Сущность изобретения иллюстрируется следующими примерами.

Пример 1 (по прототипу, сравнительный).

Цеолит NaY подвергают двукратному ионному обмену на катионы аммония для получения остаточного содержания оксида натрия в цеолите менее 4,5 мас. %. Далее цеолит подвергают ультрастабилизации в среде водяного пара для достижения решеточного модуля цеолита равного 7. Далее цеолит подвергают ионному обмену на катионы аммония и РЗЭ, чтобы получить остаточное содержание оксида натрия в цеолите менее 1,4 мас. %, и подвергают ультрастабилизации в среде водяного пара для достижения решеточного модуля цеолита равного 9. Затем цеолит подвергают ионному обмену на катионы аммония, чтобы получить остаточное содержание оксида натрия в цеолите менее 0,5 мас. %.

Каолиновую глину подготавливают следующим образом. В воде растворяют триполифосфат натрия из расчета 0,2 мас. % на абсолютно сухую глину, проводят модифицирование путем гидратации каолиновой глины в воде с растворенным триполифосфатом натрия при весовом соотношении глина: вода равном 1:10 в течение 6 часов при температуре 20°С.

Приготовление аморфного алюмосиликата как компонента цеолитсодержащего катализатора крекинга осуществляется путем совместного осаждения оксидов кремния и алюминия из растворов силиката натрия и сернокислого алюминия, смешиваемых в определенном соотношении. Данный способ приготовления включает несколько стадий:

1. Получение гидрозоля при смешении растворов жидкого стекла, Сернокислого алюминия и серной кислоты;

2. Гелеобразование золя;

3. Процесс синерезиса для регулирование пористой структуры;

4. Активация сернокислым алюминием и промывка для удаления ионов натрия и избытка аниона.

Для синтеза аморфного алюмосиликата используют растворы жидкого стекла с концентрацией 1,5 N и модулем (мольным соотношением оксидов кремния и натрия), равным 2,9 и сернокислого алюминия с концентрацией по оксиду алюминия около 30 г/дм3. По необходимости добавляли расчетное количество серной кислоты в раствор СКА для достижения значений рН осаждения 7 единиц. Осаждение алюмосиликата по обоим способам проводят при температуре исходных растворов от 10 до 12°С.

Синерезис осажденного алюмосиликата проводят при температуре 26-27°С, значениях рН геля 9,5 единиц в течение 4 часов.

Активацию алюмосиликата и его промывку осуществляют до остаточного содержания оксида натрия в готовом алюмосиликате менее 0,2 мас. %. Полученный алюмосиликат после прокалки при 700°С имеет средний диаметр пор 3,0 нм и объем пор 0,320 см3/г.

Суспензии полученного цеолита, каолиновой глины, оксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит - 20

оксид алюминия - 20

каолиновая глина - 22

аморфный алюмосиликат - 38.

Полученную суспензию формуют в микросферическую форму методом распылительной сушки. Микросферические гранулы сухого катализатора прокаливают при температуре 720°С.

Полученный катализатор имеет недостаточно высокий выход и селективность образования бензина.

Пример 2.

Характеризует заявляемый способ приготовления катализатора. Отличие от примера 1 состоит в использовании в составе катализатора алюмосиликата, который приготавливают следующим образом. Для синтеза аморфного алюмосиликата используют растворы жидкого стекла с концентрацией 1,5 N и модулем (мольным соотношением оксидов кремния и натрия), равным 2,9 и сернокислого алюминия с концентрацией по оксиду алюминия около 30 г/дм3. В раствор сернокислого алюминия с серной кислотой добавляют борную кислоту, чтобы содержание бора при осаждении алюмосиликата составляло 1 мас. %. Полученный алюмосиликат после прокалки при 700°С имеет средний диаметр пор 5,0 нм и объем пор 0,386 см3/г.

Суспензии полученного цеолита, каолиновой глины, оксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит - 20

оксид алюминия - 20

каолиновая глина - 22

аморфный алюмосиликат - 38.

Полученную суспензию формуют в микросферическую форму методом распылительной сушки. Микросферические гранулы сухого катализатора прокаливают при температуре 720°С.

Полученный катализатор имеет повышенный выход и селективность образования бензина.

Пример 3.

Аналогичен примеру 2, но при осаждении алюмосиликата с введением борной кислоты содержание бора при осаждении алюмосиликата составляет 3,34 мас. %. Полученный алюмосиликат после прокалки при 700°С имеет средний диаметр пор 6,8 нм и объем пор 0,638 см3/г.

Суспензии полученного цеолита, каолиновой глины, оксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит - 20

оксид алюминия - 20

каолиновая глина - 20

аморфный алюмосиликат - 40.

Полученный катализатор имеет высокий выход и селективность образования бензина.

Пример 4.

Аналогичен примеру 2, но при осаждении алюмосиликата с введением борной кислоты содержание бора при осаждении алюмосиликата составляет 5,0 мас. %. Полученный алюмосиликат после прокалки при 700°С имеет средний диаметр пор 7,0 нм и объем пор 0,565 см3/г.

Суспензии полученного цеолита, каолиновой глины, оксида алюминия и аморфного алюмосиликата смешивают в таких пропорциях, чтобы композиция катализатора в пересчете на абсолютно сухое вещество имела следующий компонентный состав, мас. %:

цеолит - 25

оксид алюминия - 25

каолиновая глина - 20

аморфный алюмосиликат - 30.

Полученный катализатор имеет высокий выход и селективность образования бензина.

Пример 5.

Аналогичен примеру 4, но композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит - 18

оксид алюминия - 30

каолиновая глина - 22

аморфный алюмосиликат - 30.

Пример 6.

Аналогичен примеру 2, но при осаждении алюмосиликата с введением тетрабората аммония в жидкое стекло содержание бора при осаждении алюмосиликата составляет 3,0 мас. %. Полученный алюмосиликат после прокалки при 700°С имеет средний диаметр пор 6,5 нм и объем пор 0,527 см3/г.

Композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит - 20

оксид алюминия - 20

каолиновая глина - 22

аморфный алюмосиликат - 38.

Пример 7.

Аналогичен примеру 3, но композиция катализатора в пересчете на абсолютно сухое вещество имеет следующий компонентный состав, мас. %:

цеолит - 20

оксид алюминия - 25

каолиновая глина - 15

аморфный алюмосиликат - 40.

Таким образом, как следует из примеров и таблицы, посредством предлагаемого способа приготовления получен катализатор крекинга, обеспечивающий повышенный выход бензина и селективность его образования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827817C1 |

| Способ приготовления микросферического катализатора для крекинга нефтяных фракций | 2018 |

|

RU2673813C1 |

| Металлоустойчивый катализатор крекинга и способ его приготовления | 2021 |

|

RU2760552C1 |

| Микросферический катализатор для повышения октанового числа бензина каталитического крекинга и способ его приготовления | 2024 |

|

RU2827818C1 |

| МЕТАЛЛОУСТОЙЧИВЫЙ КАТАЛИЗАТОР КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2024 |

|

RU2832219C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ СНИЖЕНИЯ СОДЕРЖАНИЯ СЕРЫ В БЕНЗИНЕ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2472586C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2473385C1 |

| КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ РЕАКЦИЙ МЕЖМОЛЕКУЛЯРНОГО ПЕРЕНОСА ВОДОРОДА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2599720C1 |

Настоящие изобретения относятся к нефтеперерабатывающей промышленности. Описан микросферический катализатор для повышения выхода бензина каталитического крекинга, включающий ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и каолиновой глины, в котором в качестве компонента матрицы используют модифицированный соединениями бора аморфный алюмосиликат, содержащий 1-5 мас. % бора, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 30-40; оксид алюминия 20-30; каолиновая глина 15-22. Описан способ приготовления микросферического катализатора для повышения выхода бензина каталитического крекинга, включающий проведение ионных обменов на катионы редкоземельных элементов и аммония на цеолите NaY, двухстадийную ультрастабилизацию цеолита, смешение цеолита с матрицей, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и каолиновую глину, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, причем аморфный алюмосиликат при синтезе модифицируют соединениями бора до содержания бора 1-5 мас. % путем смешения растворов жидкого стекла и смеси сернокислого алюминия и серной кислоты с добавлением борной кислоты или при смешении растворов жидкого стекла с добавлением тетрабората аммония, сернокислого аммония и серной кислоты, причем используют растворы жидкого стекла с концентрацией 1,2-1,5 N и модулем (мольным соотношением оксидов кремния и натрия, равным 2,4-3,1, и сернокислого алюминия с концентрацией по оксиду алюминия около 20-40 г/дм3, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 30-40; оксид алюминия 20-30; каолиновая глина 15-22. Технический результат - получение катализатора крекинга, обеспечивающего увеличение выхода и селективности образования бензина. 2 н.п. ф-лы, 2 табл., 7 пр.

1. Микросферический катализатор для повышения выхода бензина каталитического крекинга, включающий ультрастабильный цеолит Y в катион-декатионированной форме и матрицу, состоящую из аморфного алюмосиликата, оксида алюминия и каолиновой глины, в котором в качестве компонента матрицы используют модифицированный соединениями бора аморфный алюмосиликат, содержащий 1-5 мас. % бора, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 30-40; оксид алюминия 20-30; каолиновая глина 15-22.

2. Способ приготовления микросферического катализатора для повышения выхода бензина каталитического крекинга, включающий проведение ионных обменов на катионы редкоземельных элементов и аммония на цеолите NaY, двухстадийную ультрастабилизацию цеолита, смешение цеолита с матрицей, в качестве компонентов которой используют аморфный алюмосиликат, оксид алюминия и каолиновую глину, распылительную сушку полученной композиции с последующей прокалкой и получением катализатора, отличающийся тем, что аморфный алюмосиликат при синтезе модифицируют соединениями бора до содержания бора 1-5 мас. % путем смешения растворов жидкого стекла и смеси сернокислого алюминия и серной кислоты с добавлением борной кислоты или при смешении растворов жидкого стекла с добавление тетрабората аммония, сернокислого аммония и серной кислоты, причем используют растворы жидкого стекла с концентрацией 1,2-1,5 N и модулем (мольным соотношением оксидов кремния и натрия), равным 2,4-3,1, и сернокислого алюминия с концентрацией по оксиду алюминия около 20-40 г/дм3, при следующем соотношении компонентов в катализаторе, мас. %: цеолит Y 18-25; аморфный алюмосиликат 30-40; оксид алюминия 20-30; каолиновая глина 15-22.

| Микросферический катализатор для крекинга нефтяных фракций | 2018 |

|

RU2673811C1 |

| CN 111822033 A, 27.10.2020 | |||

| Способ приготовления микросферического катализатора для крекинга нефтяных фракций | 2018 |

|

RU2673813C1 |

| Микросферический катализатор для крекинга нефтяных фракций и способ его приготовления | 2020 |

|

RU2743935C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МИКРОСФЕРИЧЕСКОГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 2005 |

|

RU2300420C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1998 |

|

RU2127632C1 |

| МИКРОСФЕРИЧЕСКИЙ КАТАЛИЗАТОР КРЕКИНГА "ОКТИФАЙН" И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2012 |

|

RU2522438C2 |

| US 4738766 A1, 19.04.1988. | |||

Авторы

Даты

2023-02-02—Публикация

2021-10-11—Подача