Изобретение относится к области нефтепереработки, в частности к катализаторам на основе металлов платиновой группы для высокотемпературных процессов окисления оксида углерода, и может быть использовано для удаления СО, образующегося в процессах регенерации катализаторов каталитического крекинга, протекающих при температурах 600÷700°С.

Показатели широко используемого в нефтеперерабатывающей промышленности процесса каталитического крекинга в значительной степени зависят от того, насколько быстро и качественно проводится регенерация катализаторов. Регенерация катализатора крекинга с одновременным окислением оксида углерода осуществляется с применением промоторов, содержащих, как правило, Pt на оксидных носителях. Помимо катализаторов на основе платины на оксидных носителях для окисления СО используют также бесплатиновые катализаторы на основе оксидов металлов, чаще всего СоОх и СuОх см., например, Royer S. and Duprez D., ChemCatChem, 2011, 3, 24. Такие катализаторы имеют заметную активность в окислении СО, однако они обладают ограниченной химической стабильностью и для них характерна быстрая дезактивация под воздействием малых концентраций серы и/или паров воды. Это особенно сильно проявляется при повышенных температурах процесса. Поэтому такие катализаторы нецелесообразно использовать в высокотемпературных процессах окисления СО.

Для оценки новизны и технического уровня заявленного решения рассмотрим ряд известных заявителю технических средств аналогичного назначения, характеризуемых совокупностью сходных с заявленным изобретением признаков.

Известен катализатор окисления СО, включающий палладий, для применений в химической и нефтеперерабатывающей промышленности, см. патент RU №2046654 от 27.10.1995. Способ получения такого катализатора включает пропитку носителя γ-Αl2O3 раствором соли палладия, сушку и восстановление. В качестве соли палладия используют трис(диацетат)палладия, который предварительно растворяют в 1-31%-ном водном растворе ацетата натрия и пропитку носителя ведут 0,1-0,5%-ным раствором трис(диацетата)палладия. Восстановление проводят раствором формиата натрия при 60-80°С до полного восстановления палладия. Содержание палладия в образцах катализатора составляет 0,05÷0,10 мас. %, при этом степень превращения оксида углерода 75% достигают при температурах, соответственно, 175÷155°С. Недостатком полученного таким способом катализатора является низкая удельная активность и высокое содержание драгоценного металла (Pd).

Известен катализатор окисления СО, включающий платину, для применения в процессах каталитического крекинга, см. патент RU №1829190 от 27.02.1996 г. Способ получения такого катализатора включает пропитку носителя, содержащего от 20% до 80% α-Аl2O3, раствором платинохлористоводородной кислоты, подкисленным уксусной кислотой с последующей сушкой при температуре 120-140°С в течение 10 часов для восстановления платины. Содержание Pt в катализаторах составило от 0,05 мас. % до 0,03 мас. %. Катализаторы испытывали в окислении СО в СO2 в смеси, состоящий из 5% об. СО и 95% об. воздуха, пропускаемой с объемной скоростью 2,1 см3/с через кипящий слой смеси микросферического катализатора крекинга и катализатора окисления при температуре 650°С и давлении 0,105 МПа. Степень конверсии СО в СO2 составляла от 25 до 70% в зависимости от состава катализатора. Недостатком полученного таким способом катализатора является низкая удельная активность и высокое содержание драгоценного металла (Pt).

Наиболее близким по технической сущности к заявляемому является катализатор окисления оксида углерода на основе наночастиц металлов платиновой группы, см. патент RU №2386533 от 27.10.2014. Способ получения такого катализатора включает пропитку носителя γ-Аl2О3 платиновыми металлами, сушку и восстановление. Согласно изобретению получают прекурсоры из ионов платиновых металлов и катионных ПАВ с последующим восстановлением в прямых и обратных мицеллах до наночастиц, дисперсию обратных мицелл разрушают центрифугированием для отделения наночастиц платиновых металлов с ПАВ в водном растворе и доводят рН раствора до 9-11. Готовят водную пасту γ-Аl2О3 с рН 9-11, водный раствор наночастиц платиновых металлов и ПАВ добавляют к пасте γ-Аl2О3 и перемешивают до образования однородной массы, затем суспензию наночастиц и γ-Аl2О3 сушат на воздухе или под вакуумом и обжигают при 500-550°С. Получают композицию с содержанием в катализаторе 2-5 мас. % наночастиц платиновых металлов. Каталитическое окисление оксида углерода осуществляют при непрерывной подаче в реактор с катализатором смеси оксида углерода (1%), кислорода (5%) и аргона (94%), периодически анализируя на выходе из реактора содержание СO2. Конверсия оксида углерода становится заметной при температуре 120-130°С, а 100% конверсия достигается при 160-180°С.

Недостатком данного катализатора, принятого нами за прототип, является недостаточная удельная активность и высокое содержание в нем дорогостоящих платиновых металлов.

Задачей изобретения является повышение удельной активности катализаторов высокотемпературного окисления СО и снижение содержания в них платиновых металлов.

Согласно изобретению катализатор для процессов высокотемпературного окисления СО, полученный на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования с обеспечением аморфной структуры наночастиц, размеров не менее 90% наночастиц в пределах 1,5-3,0 нм и количества металла платиновой группы не более 0,005 мас. %.

В этом заключается совокупность существенных признаков, обеспечивающая получение технического результата во всех случаях, на которые распространяется испрашиваемый объем правовой охраны.

Кроме того, заявленное техническое решение характеризуется наличием ряда дополнительных факультативных признаков, а именно:

- в качестве твердого носителя использован оксидный носитель на основе Аl2О3;

- в качестве металла платиновой группы использована Pt.

Технический результат, получаемый при использовании вышеописанного изобретения, состоит в повышении удельной активности и снижении содержания платиновых металлов в катализаторах высокотемпературного окисления СО. Результат достигается благодаря тому, что формируемые методом лазерного электродиспергирования наночастицы платиновых металлов в составе катализатора имеют малые размеры и аморфную структуру [Rostovshchikova T.N., et. al., Catalysis Today, 2005, 105, 344]. Наночастицы металла малых размеров (1,5-2,0 нм) характеризуются наименьшей теплотой адсорбции СО, определяющей температуру зажигания реакции окисления СО [Yudanov I.V., et. al., Nano Lett., 2012, 12(4), 2134]. В то же время, на поверхности аморфных наночастиц имеется значительное количество низкокоординированных атомов металла, которые могут служить дополнительными активными центрами в каталитическом процессе окисления СО.

Высокая дисперсность и аморфная структура наночастиц платины способствуют повышению удельной (по металлу) активности предлагаемого катализатора в окислении СО. В свою очередь, высокая удельная активность позволяет достигать полной конверсии СО при сверхнизком содержании металла. Отмеченными преимуществами не обладают кристаллические наночастицы металлов, формируемые стандартными методами пропитки и восстановления или ионного обмена, которые обычно используются для приготовления катализаторов окисления СО.

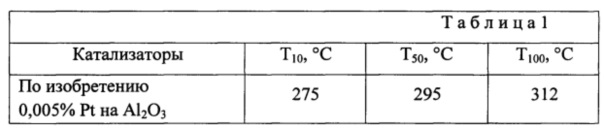

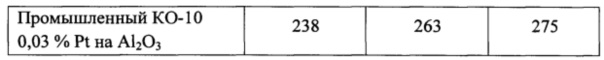

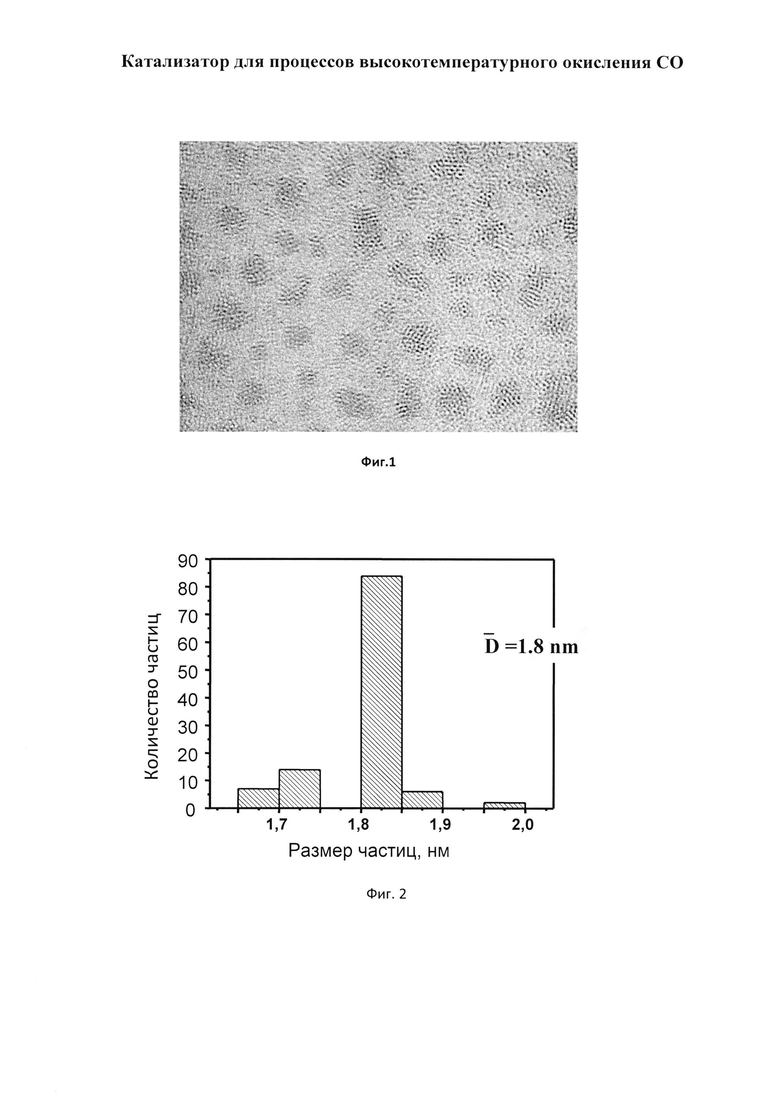

Сущность изобретения поясняется графическими материалами, где на фиг. 1 представлена микрофотография наночастиц Pt, полученная с помощью просвечивающего электронного микроскопа высокого разрешения, на фиг. 2 - распределение по размерам наночастиц Pt, на фиг. 3 - структура катализатора окисления СО, приготовленного методом лазерного электродиспергирования и содержащего наночастицы Pt на оксиде алюминия Al2O3; изображение получено с помощью просвечивающего электронного микроскопа.

Аморфное состояние наночастиц платины, которую предпочтительно использовать из металлов платиновой группы, получаемых методом лазерного электродиспергирования, известного из патента РФ №2242532 от 09.09.2003, иллюстрирует микрофотография на фиг. 1, на которой видно, что некоторые частицы Pt имеют блочную структуру (состоят из нескольких кристаллических блоков), однако структура большинства частиц полностью разупорядочена (т.е. аморфна). Полученные в просвечивающем микроскопе картины дифракции электронов на частицах Pt имеют вид неструктурированного гало, что дополнительно свидетельствует об аморфном состоянии подавляющего большинства наночастиц Pt. По данным просвечивающей электронной микроскопии размеры частиц Pt составляют (1,8±0,2) нм (фиг. 2). В процессе исследований установлено, что аморфные наночастицы Pt, полученные методом лазерного электродиспергирования, устойчивы по отношению к окислению, кристаллизации и агломерации при температурах до 700°С.

Изобретение иллюстрируется следующим примером.

В качестве носителя для приготовления катализатора использовали гранулы оксида алюминия Аl2O3 (удельная поверхность 140 м2/г, размеры гранул (80±25) мкм). Гранулы носителя в количестве 0,3 г загружали в кювету, установленную в вакуумной камере установки лазерного электродиспергирования. С целью обеспечения равномерного покрытия поверхности гранул Аl2О3 наночастицами металла гранулы носителя во время нанесения перемешивали в кювете с помощью источника ультразвука. Время нанесения наночастиц платины в процессе лазерного электродиспергирования составило 18 с. Содержание Pt в приготовленном катализаторе составило 0,005 мас. %.

Процесс каталитического окисления СО проводили в автоматизированной установке с проточным реактором и масс-спектрометрическим анализом газовой смеси методом температурно-программированной реакции (ТПР-СО+O2). Образец катализатора весом 0,3 г, объем - 1 см3, помещали в реактор из нержавеющей стали. На катализатор при комнатной температуре подавали реакционную смесь, содержащую 1 об. % СО, 5,0 об. % 02, 0,5 об. % Ne, баланс - гелий, со скоростью 200 см3/мин. Объемная скорость подачи реакционной смеси составляла 12000 ч-1. В реакционной смеси проводили разогрев катализатора от 25°С до 600°С со скоростью 10°С/мин. В ходе реакции следили за концентрациями СО и СO2 на выходе из реактора. Измерение концентраций в каждой точке проводили с частотой 0.34 Hz. Фиксировалась температура достижения 10, 50 и 100% конверсии СО в СO2 (Т10, Т50 и Т100).

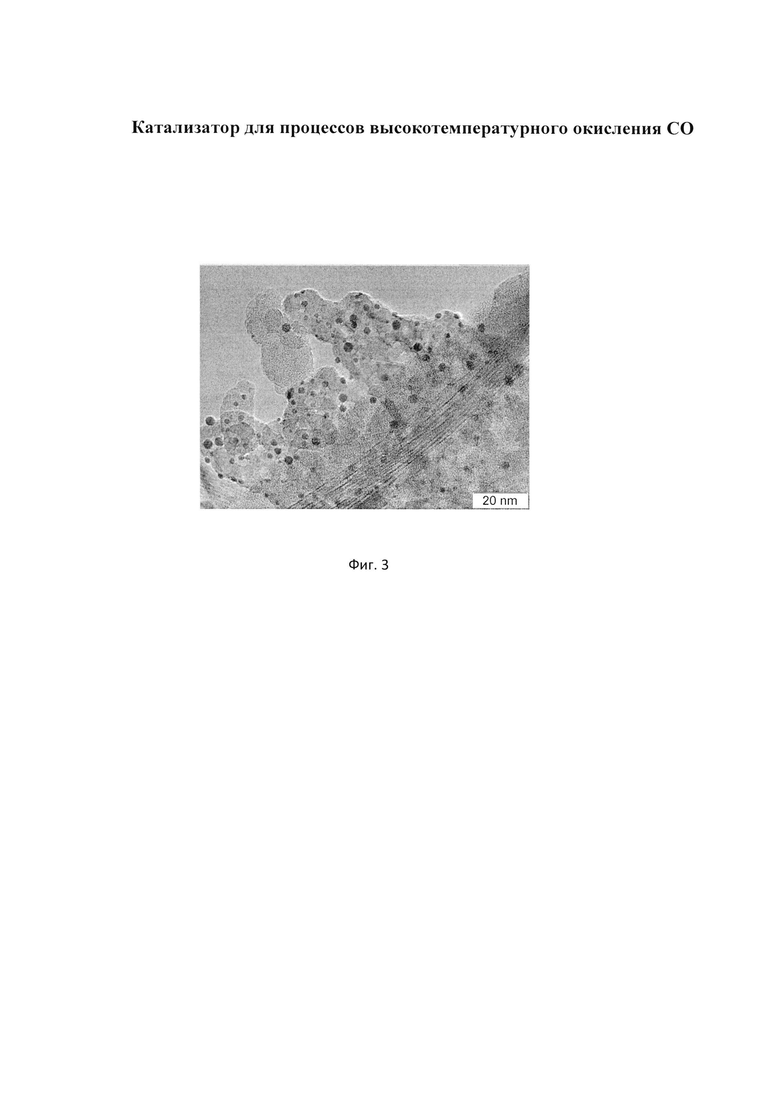

В таблице 1 представлены результаты, полученные в окислении СО при использовании приготовленного катализатора Pt/Al2O3 с содержанием Pt 0,005 мас. %. Для сравнения, в таблице приведены также результаты, полученные в окислении СО на промышленном катализаторе КО-10 с содержанием Pt 0,03 мас. %.

Из таблицы 1 видно, что выход на 100% конверсию СО в СO2 достигается на заявленном катализаторе и на промышленном катализаторе КО-10 при близких значениях температуры, но при значительно меньшем содержании Pt в заявленном катализаторе.

Заявленный катализатор обладает повышенной удельной активностью в процессе высокотемпературного окисления СО при сниженном содержании в нем дорогостоящего металла платиновой группы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для гидроизомеризации дизельного топлива | 2016 |

|

RU2620813C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2008 |

|

RU2386533C1 |

| Способ получения катализаторов гидроочистки углеводородного сырья на основе аморфных металлических наночастиц | 2017 |

|

RU2645354C1 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| НАНОСТРУКТУРИРОВАННЫЙ КАТАЛИЗАТОР ДЛЯ ДОЖИГАНИЯ МОНООКСИДА УГЛЕРОДА | 2012 |

|

RU2500469C1 |

| Катализатор и способ получения синтез-газа из метана с его использованием | 2015 |

|

RU2621689C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

| СОДЕРЖАЩИЕ ПЛАТИНУ КАТАЛИЗАТОРЫ ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2016 |

|

RU2722171C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2009 |

|

RU2417123C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2465047C1 |

Изобретение относится к катализатору для процессов высокотемпературного окисления СО и может быть использован для удаления СО, образующегося в процессах регенерации катализаторов каталитического крекинга, протекающих при температурах 600÷700°С. Катализатор получен на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования с обеспечением аморфной структуры наночастиц, размером не менее 90% наночастиц в пределах 1,5-3,0 нм и количества металла платиновой группы не более 0,005 мас.%. Заявленный катализатор обладает повышенной удельной активностью в процессе высокотемпературного окисления СО при сниженном содержании в нем дорогостоящего металла платиновой группы. 2 з.п. ф-лы, 1 табл., 3 ил., 1 пр.

1. Катализатор для процессов высокотемпературного окисления СО, полученный на основе наночастиц металлов платиновой группы, нанесенных на твердый носитель методом лазерного электродиспергирования с обеспечением аморфной структуры наночастиц, размеров не менее 90% наночастиц в пределах 1,5-3,0 нм и количества металла платиновой группы не более 0,005 мас.%.

2. Катализатор по п. 1, отличающийся тем, что в качестве твердого носителя использован оксидный носитель на основе Al2O3.

3. Катализатор по п. 1, отличающийся тем, что в качестве металла платиновой группы использована Pt.

| СПОСОБ ПОЛУЧЕНИЯ НАНОКАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 2008 |

|

RU2386533C1 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ СО В ПРОЦЕССЕ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ КРЕКИНГА И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2008 |

|

RU2365408C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| US 4920088 A1, 24.04.1990. | |||

Авторы

Даты

2017-06-02—Публикация

2016-07-06—Подача