Изобретение относится к регенерированным катализаторам гидроочистки, предназначенным для получения малосернистого дизельного топлива.

В настоящее время Российская нефтеперерабатывающая промышленность производит дизельные топлива с содержанием серы не более 10 ppm, соответствующие нормам ЕВРО-5 и аналогичному российскому [ГОСТ Р 52368-2005. (ЕН 590-2004). Топливо дизельное ЕВРО. Технические условия]. Получение таких малосернистых топлив достигается путем глубокой гидроочистки прямогонных или смесевых дизельных фракций только при использовании высокоактивных катализаторов, обеспечивающих степень гидрообессеривания, не менее 99%. Такая степень обессеривания достижима только на современных катализаторах последнего поколения.

В ходе эксплуатации катализаторы неизбежно дезактивируются и нуждаются в регенерации. Для регенерации применяется окислительное удаление углеродистых отложений - основной причины дезактивации, однако, окислительная регенерация современных высокоактивных катализаторов гидроочистки позволяет восстановить их активность не более чем на 90%, чего недостаточно для повторного использования катализаторов в процессах получения малосернистых дизельных топлив ЕВРО-5. В связи с этим, необходима разработка регенерированных катализаторов глубокой гидроочистки, имеющих активность не менее 99% от активности свежих катализаторов.

Описано множество различных способов регенерации дезактивированных катализаторов гидроочистки, однако общим их недостатком является недостаточно полное восстановление активности.

Известны методы внереакторной регенерации, описанные в [M. Marafi, А. Stanislaus, Е. Furimsky. Handbook of spent hydroprocessing catalysts - regeneration, rejuvenation and reclamation, Elsevir, BV, Amsterdam, 2010. P. 362]. В этих методах отработанный катализатор выгружается из реактора и регенерируется одним из следующих способов:

1. Регенерация в туннельной печи, разделенной на несколько температурных зон. Тонкий слой катализатора подают на первую ленту с мелкими отверстиями, которая движется с большой скоростью. Здесь происходит удаление основной части коксовых отложений. Затем катализатор переносят на вторую ленту, движущуюся с меньшей скоростью, на которой завершается процесс регенерации. Регулирование температуры и отвод избыточного тепла осуществляют подачей через слой катализатора холодного воздуха. [C. Vuitel, NPRA Ann. Meeting, Oct. 8-10, 1997].

2. Регенерация во вращающейся наклонной печи, в которой имеются ребра и кольца, формирующие слой катализатора. Регулирование температуры и отвод избыточного тепла осуществляют потоком воздуха над слоем катализатора [J. Wilson, AIChE Meeting, Aug. 19-22, San Diego, CA, 1990].

3. Регенерация в двух последовательно расположенных реакторах с кипящим слоем. Перемешивание слоя катализатора обеспечивается подачей воздуха в нижнюю часть реакторов. Регулирование температуры осуществляется за счет расхода и температуры воздуха, температуры в рубашках реактора и уровня катализатора в реакторе. [D.J. Neuman, NPRA Ann. Meeting, March 19-21, San Francisco, CA, 1995, pap. АМ-95-41].

Основным недостатком данных способов является то, что регенерированные катализаторы значительно уступают по активности свежим катализаторам.

Для повышения активности регенерированных катализаторов, их после окислительной регенерации обрабатывают различными активирующими агентами.

Известен способ повышения активности регенерированных катализаторов [US №7087546, B0J 20/34; ЕР №1418002 А2, B01J 23/85, C10G 45/08], путем их пропитки растворами карбоновых кислот, гликолей, углеводов, содержащих от 1 до 3 карбоксильных групп и 2-10 атомов углерода. Катализатор пропитывают растворами данных соединений в различных мольных соотношениях и далее сушат при различных температурах. В качестве органической добавки могут использоваться также соединения содержащие аминогруппу (-NH2), гидроксогруппу (-ОН), карбоксильную группу (-СООН).

Так в [WO 2005070542, A1, B0J 38/48] описан способ восстановления активности катализаторов, путем их обработки этилендиаминтетрауксусной, нитрилотриуксусной, гидроксиэтилендиаминтриуксусной кислотами. Катализатор после окислительной регенерации пропитывают растворами приведенных добавок, с мольным соотношением 0,01-0,5 моль добавки на моль активных металлов в катализаторе, сушкой катализаторов при 120 в течение 2 ч и последующей прокалкой при 450°С.

Известны катализатор, способ регенерации и способ гидроочистки, предложенные в [РФ №2351634, C10G 45/08, B01J 37/02,], согласно которым регенерированный катализатор содержит оксид металла группы VIII и оксид металла группы VI, дополнительно содержит кислоту и органическую добавку, которая имеет температуру кипения в интервале 80-500°С и растворимость в воде, по меньшей мере, 5 г в литре, при этом катализатор содержит кристаллическую фракцию, выраженную как вес фракции кристаллических соединений металлов группы VIB и группы VIII относительно суммарного веса катализатора, в количестве менее 5 мас. %. Известный способ регенерации включает контактирование катализатора с кислотой и органической добавкой, которая имеет температуру кипения в интервале 80-500°С и растворимость в воде, по меньшей мере, 5 г на литр, необязательно с последующей сушкой при таких условиях, что, по меньшей мере, 50 мас. % добавки остается в катализаторе. Известный способ гидроочистки заключается в контакте углеводородного сырья с катализатором, регенерированным вышеописанным способом.

Общим недостатком для вышеперечисленных регенерированных катализаторов является их недостаточно высокая активность, обусловленная неоптимальным, сложным и неидентифицируемым химическим составом получаемых катализаторов.

Наиболее близким по своей технической сущности и достигаемому эффекту к заявляемому регенерированному катализатору является катализатор, предложенный в [РФ №2484896, B01J 23/94, C10G 45/08, B01J 37/02].

Согласно прототипу, регенерированный катализатор содержит молибден, и кобальт в форме цитратных комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], а сера содержится в форме сульфат-аниона SO42- в следующих концентрациях, мас. %: Co(C6H6O7) - 7,3-16,6; Н4[Мо4(C6H5O7)2O11] - 17,3-30,0; SO42- - 0,25-2,70; носитель - остальное, при этом цитраты кобальта могут быть координированы к цитрату молибдена.

Основным недостатком прототипа, так же как и других известных регенерированных катализаторов, является их недостаточно высокая активность в гидроочистке. Низкий уровень активности полученных катализаторов объясняется их неоптимальным химическим составом.

Предлагаемое изобретение решает задачу создания улучшенного регенерированного катализатора гидроочистки, характеризующегося:

1. Оптимальным химическим составом катализатора, содержащего кобальт и молибден в форме комплексных соединений, которые далее превращаются в наиболее активный компонент катализаторов гидроочистки.

2. Оптимальными текстурными характеристиками катализаторов, обеспечивающими хороший доступ серосодержащих молекул сырья к активному компоненту, что приводит к получению нефтепродуктов с низким содержанием серы.

3. Наличием в составе катализатора носителя на основе оксида алюминия Al2O3, содержащего дополнительные компоненты, выбранные из ряда: Fe, Si, Р, В, Ti, Zr, F, Mg, La в заявляемых концентрациях, как способствующие дальнейшему селективному получению сульфидного активного компонента, так и промотирующие активность катализаторов в целевых реакциях гидроочистки.

4. Низким содержанием серы в получаемых нефтепродуктах, достигаемым за счет использования заявляемых катализаторов, регенерированных заявляемыми способами.

Задача решается регенерированным катализатором гидроочистки углеводородного сырья, который содержит молибден и кобальт в форме смеси комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], серу - в форме сульфат-аниона SO42-, в следующих концентрациях, мас. %: Со(C6H6O7) - 5,1-18,0; Н4[Мо4(C6H5O7)2O11] - 7,5-15,0; Н3[Со(ОН)6Mo6O18] - 4,3-19,0; SO42- - 0,5-2,30; носитель - остальное, при этом цитраты кобальта могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2O11] и к 6-молибдокобальтату Н3[Со(ОН)6Mo6O18].

Основным отличительным признаком предлагаемого регенерированного катализатора по сравнению с прототипом является то, что катализатор содержит молибден и кобальт в форме смеси комплексных соединений Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], серу - в форме сульфат-аниона SO42-, в следующих концентрациях, мас. %: Со(C6H6O7) - 5,1-18,0; Н4[Мо4(C6H5O7)2O11] - 7,5-15,0; H3[Co(OH)6Mo6O18] - 4,3-19,0; SO42- - 0,5-2,30; носитель - остальное, при этом цитраты кобальта Со(C6H6O7) могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2О11] и к 6-молибдокобальтату Н3[Со(ОН)6Mo6O18].

Отличительным признаком предлагаемого регенерированного катализатора является также то, что носитель катализатора представляет собой оксид алюминия Al2O3, содержащий как минимум один компонент, выбранный из ряда: Fe, Si, Р, В, Ti, Zr, F, Mg, La, при суммарной концентрации добавочных компонентов в носителе 0,1-5,0 мас. %.

Технический эффект предлагаемого регенерированного катализатора гидроочистки складывается из следующих составляющих:

1. Заявляемый химический состав катализатора и его текстура обеспечивают максимальную активность в целевых реакциях, протекающих при гидроочистке углеводородного сырья. Наличие в составе катализаторов цитратных комплексов кобальта и молибдена, а также биметаллического 6-молибдокобальтат Н3[Со(ОН)6Мо6О18] в заявляемых концентрациях, селективно превращающихся в наиболее активный компонент катализа, обуславливает оптимальную поверхностную концентрацию активного компонента и оптимальную морфологию частиц.

2. Наличие в составе катализатора серы в форме поверхностных сульфатов в заявляемых концентрациях минимизирует нежелательное взаимодействие активных металлов с поверхностью носителя, которое приводит к образованию малоактивных в катализе соединений.

3. Наличие в составе катализатора носителя, содержащего добавочные компоненты в заявляемых концентрациях, обеспечивает дальнейшее получение активного компонента оптимального строения и морфологии.

4. Заявляемые текстурные характеристики получаемого катализатора обеспечивают хороший доступ подлежащих превращениям молекул сырья к активному компоненту.

5. Проведение гидроочистки дизельного топлива в присутствии катализатора заявляемого химического состава позволяет получать дизельное топливо, содержащее не более 10 ppm серы при невысоких стартовых температурах процесса, что прогнозирует длительный срок эксплуатации катализатора.

Описание предлагаемого технического решения.

Для регенерации используют катализаторы, дезактивированные при их эксплуатации в гидроочистке различного углеводородного сырья. Как правило, катализаторы содержат, мас. %: 5,0-25,0 углерода; 5,0-15,0 серы; 0,1-2,5 азота; 8,0-16,0 мас. % Мо, 2,0-5,5 мас. % Со, носитель - остальное. Носитель представляет собой оксид алюминия Al2O3 дополнительно содержащий как минимум один компонент из ряда: Fe, Si, Р, В, Ti, Zr, F, Mg, La с суммарной концентрацией 0,1-5,0 мас. %.

Дезактивированный катализатор прокаливают на воздухе таким образом, чтобы температура в любой точке слоя катализатора не превышала 650°С. Для этого используют либо тонкий слой катализатора, минимальная толщина которого равна толщине одной гранулы, а максимальная толщина не превышает 30 мм, либо прокалку проводят в проточной трубчатой печи с непрерывным перемешиванием слоя катализатора.

Температуру слоя регулируют с одной стороны температурой нагревательных элементов печи, а с другой стороны - скоростью подачи потока воздуха, который выполняет две функции - подводит количество кислорода, необходимое для полного выгорания углеродистых отложений и окисления поверхностных сульфидов металлов, а также отводит из слоя катализатора основное количество тепла, выделившегося при сгорании. Поскольку в данном случае горение углеродистых отложений происходит в избытке кислорода, не происходит графитизации кокса и все отложения полностью выгорают при относительно невысокой температуре.

Процедура окислительной регенерации осуществляется по одному из двух вариантов:

1. Навеску катализатора помещают на сетчатый поддон из нержавеющей стали с размером ячеек 1 мм таким образом, чтобы толщина слоя катализатора не превышала 30 мм. Поддон помещают в муфельную печь и подают воздух с расходом 1500-2500 ч-1 таким образом, чтобы воздух проходил через слой катализатора. Далее осуществляют прокалку по следующей программе - разогрев от комнатной температуры до температуры регенерации, не превышающей 650°С в течение 1-2 ч, прокалку при температуре регенерации в течение 0,5-4 ч, охлаждение до комнатной температуры в течение 1-2 ч.

2. Навеску катализатора помещают на вход наклонной барабанной печи с электрообогревом, имеющей три зоны нагрева, и начинают подачу воздуха в печь с расходом 1500-2500 ч-1. Температура первой зоны изменяется от комнатной на входе до не более 650°С в конце зоны, температура второй зоны равна по всей зоне - не более 650°С, температура третьей зоны изменяется от температуры второй зоны до комнатной. Длина зон и скорость оборотов барабана печи подобраны таким образом, чтобы катализатор находился в первой зоне в течение 1-2 ч, во второй зоне 0,5-4 ч, в третьей зоне 1-2 ч.

Такие условия прокалки хорошо моделируют условия промышленных ленточных и барабанных печей и обеспечивают полное удаление углеродистых отложений при отсутствии спекания катализатора.

Получаемый после окислительной регенерации катализатор имеет объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, и содержит, мас. %: Со - 2,0-5,5; Мо - 10,0-16,0; S - 0,2-0,8; С - не более 0,2.

Далее готовят раствор лимонной кислоты с концентрацией 1,3-2,5 моль/л. Для этого в заданном объеме смеси воды с 10-20 мас. % бутилдигликоля при перемешивании и нагревании растворяют требуемое количество лимонной кислоты.

Далее навеску прокаленного катализатора пропитывают полученным раствором. Пропитку проводят по влагоемкости, далее производят перемешивание влажного катализатора в колбе ротационного испарителя без подачи воздуха при температуре 60-90°С в течение 20-60 мин при условиях, исключающих полное испарение воды из катализатора.

Далее катализатор сушат на воздухе при температуре 100-220°С в течение 2-6 ч.

Наличие в составе катализатора комплексов Со, Мо и поверхностных сульфатов подтверждают совокупностью следующих методов исследования: массового элементного анализа Со, Мо, С, Н, S; ИК-; РФЭ- и EXAFS-спектроскопии.

Во всех случаях массовое содержание элементов соответствует концентрации в готовом катализаторе, Со(С6Н6О7) - 5,1-18,0; Н4[Мо4(C6H5O7)2О11] - 7,5-15,0; Н3[Со(ОН)6Mo6O18] - 4,3-19,0; SO42- - 0,5-2,30; носитель - остальное.

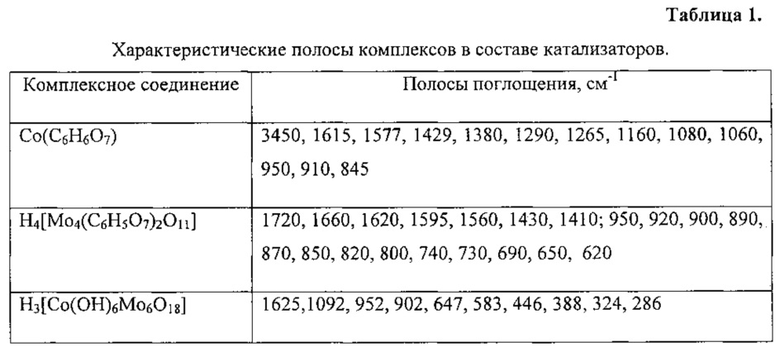

В ИК-спектрах изученных катализаторов присутствуют полосы, соответствующие Со(C6H6O7); Н4[Мо4(C6H5O7)2O11] и Н3[Со(ОН)6Mo6O18] (таблица 1).

Отнесения полос в ИК-спектрах сделаны в соответствии с [С.М. Цимблер, Л.Л. Шевченко, В.В. Григорьева. Журнал прикладной спектроскопии, 11 (1969) 522-528; R.I. Bickley, H.G.M. Edwards, R. Gustar, S.J. Rose, Journal of Molecular Structure, 246 (1991) 217-228; M. Matzapetakis, M. Dakanali, C.P. Raptopoulou, et al. Journal of Biological Inorganic Chemistry 5 (2000) 469-474; N.W. Alcock, M. Dudek, R. Grybos et al. J. Chem. Soc. Dalton Trans. (1990) 707-711; C.I. Cabello et al. Journal of Molecular Catalysis A: Chemical 186 (2002) 89-100].

В спектрах РФЭС присутствуют пики, соответствующие Со(C6H6O7) - Со2р3/2=782,0 эВ; H4[Mo4(C6H5O7)2O11] - Mo3d5/2=232,4 эВ; H3[Co(OH)6Mo6O18] - Mo3d5/2=232,6 эВ и Со2p3/2=781,6 эВ с сателлитом Со3+ с энергией связи 791,4 эВ; SO42- - S2p=169,3 эВ. Отнесения сделаны в соответствии с [В.И. Нефедов, Рентгено-электронная спектроскопия химических соединений. М. Химия. 1984, 256 с.]. Интенсивность пиков на спектрах РФЭС позволят определить концентрацию каждого компонента в катализаторе.

Для регенерированных катализаторов на кривых радиального распределения атомов, полученных путем Фурье-преобразования EXAFS-спектров, зарегистрированы расстояния, соответствующие Со(C6H6O7) - Со-О=2,02  ; Н4[Мо4(C6H5O7)2O11] - Мо-O=1,75 и 1,95

; Н4[Мо4(C6H5O7)2O11] - Мо-O=1,75 и 1,95  ; Мо-Мо=3,40 и 3,69

; Мо-Мо=3,40 и 3,69  ; H3[Co(OH)6Mo6O18] - Мо-O=1,71; 1,95 и 2,30

; H3[Co(OH)6Mo6O18] - Мо-O=1,71; 1,95 и 2,30  ; Мо-Мо=3,32

; Мо-Мо=3,32  ; Мо-Со=3,69

; Мо-Со=3,69  .

.

В результате проведения регенерации по вышеописанной методике получают катализаторы, имеющие заявляемые текстурные характеристики и содержащие комплексные соединения Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18] и поверхностные сульфаты SO42-, а также носитель в заявляемых интервалах концентраций.

Далее проводят гидроочистку дизельного топлива при объемной скорости подачи сырья в интервале 1-2,5 ч-1, соотношении водород/сырье - 300-600 нм3 Н2/м3 сырья, температуре 340-390°С, давлении водорода - 3-9 МПа.

В качестве сырья используют дизельное топливо, имеющее диапазон кипения: 201-375°С; содержание серы: 0,355 мас. %; плотность 0,861 г/см3; либо дизельное топливо, имеющее диапазон кипения: 180-365°С; содержание серы: 1,0 мас. %; плотность 0,85 г/см3.

Для тестирования в гидроочистке, катализаторы используют в виде экструдатов с сечением в форме трилистника или четырехлистника с диаметром описанной окружности 1,3-1,6 мм и средней длиной гранул 3-6 мм.

Предварительное сульфидирование катализаторов проводят непосредственно в реакторе гидроочистки прямогонной дизельной фракцией, содержащей дополнительно 1,5 масс. % сульфидирующего агента - диметилдисульфида (ДМДС), при объемной скорости подачи сульфидирующей смеси 2 ч-1 и соотношении водород/сырье = 300. Сульфидирование включает несколько этапов:

- сушка катализатора в реакторе гидроочистки в токе водорода при 140°С в течение 2 ч;

- смачивание катализатора прямогонной дизельной фракцией в течение 2 ч;

- подача сульфидирующей смеси и увеличение температуры до 240°С со скоростью подъема температуры 25°С/ч;

- сульфидирование при температуре 240°С в течение 8 ч (низкотемпературная стадия);

- увеличение температуры реактора до 340°С со скоростью подъема температуры 25°С/ч;

- сульфидирование при температуре 340°С в течение 8 ч (высокотемпературная стадия).

Сущность изобретения иллюстрируется следующими примерами:

Пример 1. Согласно известному решению.

Регенерируют катализатор, который использовался в течение 24 месяцев в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 11,1; S - 5,6; Со - 1,72; Мо - 7,0; носитель - остальное. Катализатор имеет удельную поверхность 111 м2/г, средний диаметр пор 13 нм и объем пор 0,18 см3/г. Носитель катализатора содержит модифицирующие добавки в суммарном количестве 5,0 мас. % - 4,0% Si и 1,0% Р.

Проводят окислительную регенерацию, для чего 100 г дезактивированного катализатора помещают на сетчатый поддон из нержавеющей стали с размером ячеек 1 мм и общей площадью 60000 мм2. Поддон помещают в муфельную печь и подают воздух с расходом 0,25 м3/час. Катализатор прокаливают по следующей программе - разогрев от комнатной температуры до 550°С в течение 2 ч, прокалка при 550°С в течение 4 ч, охлаждение до комнатной температуры в течение 2 ч.

Катализатор после окислительной регенерации содержит, мас. %: CoO - 2,5; МоО3 - 12,0; SO42- - 0,3; С - 0,2; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г.

Готовят раствор лимонной кислоты в воде, имеющий концентрацию 2,5 моль/л. Навеску 20 г катализатора после окислительной регенерации пропитывают по влагоемкости 6 мл раствора лимонной кислоты при периодическом перемешивании, после чего сушат в течение 0,5 ч при 50°С, затем 0,5 ч при 220°С. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(C6H6O7) - 7,30; Н4[Мо4(C6H5O7)2O11] - 17,30; SO42- - 0,25; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7) и Н4[Мо4(C6H5O7)2O11], приведенные в таблице 1. Значения энергий связи, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии, подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11] и SO42- в указанных выше концентрациях.

Для сравнения каталитических свойств проводят тестирование в гидроочистке регенерированного катализатора и свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации. Свежий катализатор содержит кобальт и молибден в пересчете на оксиды, мас. %: CoO - 2,5; MoO3 - 12,0; носитель - остальное; и имеет удельную поверхность 153 м2/г, средний диаметр пор 15 нм и объем пор 0,31 см3/г.

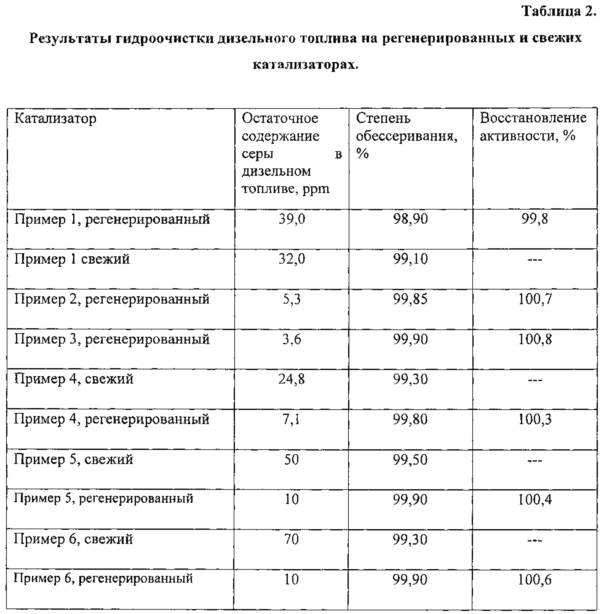

Процесс гидроочистки дизельного топлива проводят при объемной скорости подачи сырья - 2,5 ч-1, соотношении водород/сырье - 600, температуре 370°С, давлении водорода - 3,8 МПа. В качестве сырья используют прямогонное дизельное топливо, имеющее диапазон кипения: 201-375°С; содержание серы: 0,355% мас.; плотность 0,861 г/см3. Результаты гидроочистки дизельного топлива на регенерированном и свежем катализаторах приведены в таблице 2.

Примеры 2-6 иллюстрируют предлагаемое техническое решение.

Пример 2. Регенерируют тот же катализатор, что и в примере 1.

Проводят окислительную регенерацию, для чего навеску катализатора помещают на вход наклонной проточной барабанной печи с электрообогревом, имеющей три зоны нагрева и обеспечивающей непрерывное перемешивание слоя катализатора, начинают подачу воздуха в печь прямотоком с расходом 2500 ч-1. Температура первой зоны изменяется от комнатной на входе до 650°С в конце зоны, температура второй зоны равна по всей зоне - 650°С, температура третьей зоны изменяется от 650°С до комнатной. Длина зон и скорость оборотов барабана печи подобраны таким образом, что катализатор находится в первой зоне в течение 2 часов, во второй зоне 0,5 ч, в третьей зоне 1 ч. Катализатор выгружают из печи и помещают в герметично закрытую тару.

Готовят раствор 10 мас. % бутилдигликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 2,0 моль/л. Навеску 20 г катализатора после окислительной регенерации в колбе, исключающей испарение воды, пропитывают 8 мл раствора лимонной кислоты в смеси воды и бутилдигликоля, колбу закрепляют на роторном устройстве и помещают в баню, нагретую до 90°С, при постоянном вращении, обеспечивающем перемешивание катализатора, выдерживают 60 мин. Далее катализатор переносят в чашку Петри, которую помещают в сушильный шкаф, нагретый до 120°С, и сушат при этой температуре 6 ч. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Co(С6Н6О7) - 5,6; Н4[Mo4(C6H5O7)2O11] - 10,5; H3[Co(OH)6Mo6O18] - 4,3; SO42- - 2,30; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г. Носитель катализатора содержит добавки в суммарном количестве 5,0 мас. % - 4,0% Si и 1,0% Р.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии, подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18] и SO42- в указанных выше концентрациях.

Гидроочистку дизельного топлива проводят аналогично примеру 1.

Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Пример 3. Регенерируют тот же катализатор, что и в примерах 1 и 2.

Проводят окислительную регенерацию, для чего 300 см3 дезактивированного катализатора помещают на сетчатый поддон из нержавеющей стали, имеющий длину и ширину по 100 мм. Высота слоя катализатора при этом составляет 30 мм. Поддон помещают в муфельную печь и подают воздух с расходом 0,15 м3/час. Катализатор прокаливают по следующей программе - разогрев от комнатной температуры до 650°С в течение 2 ч, прокалка при 650°С в течение 2 ч, охлаждение до комнатной температуры в течение 2 ч. Катализатор выгружают из печи и помещают в герметично закрытую тару.

Готовят раствор 20 мас. % бутилдигликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 1,9 моль/л. Навеску 20 г катализатора после окислительной регенерации в колбе, исключающей испарение воды, пропитывают 8 мл раствора лимонной кислоты в смеси воды и бутилдигликоля, колбу закрепляют на роторном устройстве и помещают в баню, нагретую до 60°С, при постоянном вращении, обеспечивающем перемешивание катализатора, выдерживают 20 мин. Далее катализатор переносят в чашку Петри, которую помещают в сушильный шкаф, нагретый до 100°С, и сушат при этой температуре 2 ч. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(C6H6O7) - 5,1; Н4[Мо4(C6H5O7)2O11] - 7,5; H3[Co(OH)6Mo6O18] - 7,1; SO42- - 1,50; носитель - остальное; и имеет удельную поверхность 150 м2/г, средний диаметр пор 15 нм и объем пор 0,3 см3/г. Носитель катализатора содержит добавки в суммарном количестве 5,0 мас. % - 4,0% Si и 1,0% Р.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], H3[Co(OH)6Mo6O18], приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии, подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18] и SO42- в указанных выше концентрациях.

Гидроочистку дизельного топлива проводят аналогично примеру 1. Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Пример 4.

Регенерируют катализатор, который использовался в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 8,0; S - 8,4; Со - 2,7; Мо - 9,4; носитель - остальное. Катализатор имеет удельную поверхность 170 м2/г, средний диаметр пор 8,5 нм и объем пор 0,39 см3/г. Носитель катализатора содержит модифицирующие добавки в суммарном количестве 2,4 мас. % - 2,0% La, 0,2% Mg и 0,2% F.

Проводят окислительную регенерацию, для чего навеску катализатора помещают на вход наклонной проточной барабанной печи с электрообогревом, имеющей три зоны нагрева и обеспечивающей непрерывное перемешивание слоя катализатора, начинают подачу воздуха в печь прямотоком с расходом 1500 ч-1. Температура первой зоны изменяется от комнатной на входе до 550°С в конце зоны, температура второй зоны равна по всей зоне - 550°С, температура третьей зоны изменяется от 550°С до комнатной. Длина зон и скорость оборотов барабана печи подобраны таким образом, что катализатор находится в каждой зоне в течение 2 ч. Катализатор выгружают из печи и помещают в герметично закрытую тару.

Готовят раствор 20 мас. % бутилдигликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 2,5 моль/л. Навеску 20 г катализатора после окислительной регенерации в колбе, исключающей испарение воды, пропитывают 11 мл раствора лимонной кислоты в смеси воды и бутилдигликоля, колбу закрепляют на роторном устройстве и помещают в баню, нагретую до 80°С, при постоянном вращении, обеспечивающем перемешивание катализатора, выдерживают 40 мин. Далее катализатор переносят в чашку Петри, которую помещают в сушильный шкаф, нагретый до 220°С, и сушат при этой температуре 2 ч. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(C6H6O7) - 10,17; H4[Mo4(C6H5O7)2O11] - 7,85; Н3[Со(ОН)6Mo6O18] - 14,3; SO42- - 0,5; носитель - остальное; и имеет удельную поверхность 240 м2/г, средний диаметр пор 9,9 нм и объем пор 0,55 см3/г. Носитель катализатора содержит добавки в суммарном количестве 2,4 мас. % - 2,0% La, 0,2% Mg и 0,2% F.

В ИК-спектрах катализатора содержатся все характеристические полосы, типичные для Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], приведенные в таблице 1. Значения энергий связи и интенсивности пиков, определенные из спектров РФЭС, а также межатомные расстояния, определенные методом EXAFS-спектроскопии, подтверждают наличие в катализаторе Со(C6H6O7), Н4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18] и SO42- в указанных выше концентрациях. Для сравнения каталитических свойств проводят тестирование в гидроочистке свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации. Свежий катализатор, использованный для сопоставления каталитических свойств, содержит кобальт и молибден в пересчете на оксиды, мас. %: СоО - 4,1; МоО3 - 16,8; носитель - остальное; и имеет удельную поверхность 240 м2/г, средний диаметр пор 10 нм и объем пор 0,54 см3/г.

Процесс гидроочистки дизельного топлива проводят при объемной скорости подачи сырья - 1 час-1, соотношении водород/сырье - 300, температуре 340°С, давлении водорода - 3,0 МПа. В качестве сырья используют прямогонное дизельное топливо, имеющее диапазон кипения: 201-375°С; содержание серы: 0,355% мас.; плотность 0,861 г/см3.

Результаты гидроочистки дизельного топлива на регенерированном катализаторе приведены в таблице 2.

Пример 5. Регенерируют тот же катализатор, что и в примере 4.

Проводят окислительную регенерацию, для чего 100 см3 дезактивированного катализатора помещают на сетчатый поддон из нержавеющей стали, имеющий длину и ширину по 100 мм. Высота слоя катализатора при этом составляет 10 мм. Поддон помещают в муфельную печь и подают воздух с расходом 0,2 м3/час. Катализатор прокаливают по следующей программе - разогрев от комнатной температуры до 500°С в течение 2 ч, прокалка при 500°С в течение 2 ч, охлаждение до комнатной температуры в течение 2 ч. Катализатор выгружают из печи и помещают в герметично закрытую тару.

Готовят раствор 10 мас. % бутилдигликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 2,1 моль/л. Навеску 20 г катализатора после окислительной регенерации в колбе, исключающей испарение воды, пропитывают 11 мл раствора лимонной кислоты в смеси воды и бутилдигликоля, колбу закрепляют на роторном устройстве и помещают в баню, нагретую до 90°С, при постоянном вращении, обеспечивающем перемешивание катализатора, выдерживают 60 мин. Далее катализатор переносят в чашку Петри, которую помещают в сушильный шкаф, нагретый до 120°С, и сушат при этой температуре 6 ч. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(C6H6O7) - 11,4; Н4[Мо4(C6H5O7)2O11] - 15,0; H3[Co(OH)6Mo6O18] - 9,1; SO42- - 0,6; носитель - остальное; и имеет удельную поверхность 240 м2/г, средний диаметр пор 9 нм и объем пор 0,6 см3/г. Носитель катализатора содержит добавки в суммарном количестве 2,4 мас. % - 2,0% La, 0,2% Mg и 0,2% F.

Процесс гидроочистки дизельного топлива проводят при объемной скорости подачи сырья - 2,5 час-1, соотношение водород/сырье - 600 нм3 Н2/м3 сырья, температуре 390°С, давлении водорода - 9,0 МПа. В качестве сырья используют прямогонное дизельное топливо, имеющее диапазон кипения: 180-365°С; содержание серы: 1,0% мас.; плотность 0,85 г/см3.

Результаты гидроочистки дизельного топлива на регенерированном и свежем катализаторах приведены в таблице 2.

Пример 6.

Регенерируют катализатор, который использовался в процессе гидроочистки дизельного топлива. Дезактивированный катализатор содержит, мас. %: С - 13,0; S - 13,1; Со - 4,0; Мо - 11,8; носитель - остальное. Катализатор имеет удельную поверхность 240 м2/г, средний диаметр пор 5 нм и объем пор 0,6 см3/г. Носитель катализатора содержит модифицирующие добавки в суммарном количестве 2,0 мас. % - 1,5% В; 0,2% Fe; 0,1% Ti и 0,1% Zr.

Проводят окислительную регенерацию, для чего 50 см3 дезактивированного катализатора помещают на сетчатый поддон из нержавеющей стали, имеющий длину и ширину по 100 мм. Высота слоя катализатора при этом составляет 5 мм. Поддон помещают в муфельную печь и подают воздух с расходом 0,2 м3/час. Катализатор прокаливают по следующей программе - разогрев от комнатной температуры до 550°С в течение 2 ч, прокалка при 550°С в течение 2 ч, охлаждение до комнатной температуры в течение 2 ч. Катализатор выгружают из печи и помещают в герметично закрытую тару.

Готовят раствор 15 мас. % бутилдигликоля в воде. Далее в полученном растворе растворяют навеску лимонной кислоты с получением раствора, имеющего концентрацию по лимонной кислоте 1,3 моль/л. Навеску 20 г катализатора после окислительной регенерации в колбе, исключающей испарение воды, пропитывают 16 мл раствора лимонной кислоты в смеси воды и бутилдигликоля, колбу закрепляют на роторном устройстве и помещают в баню, нагретую до 80°С, при постоянном вращении, обеспечивающем перемешивание катализатора, выдерживают 40 мин. Далее катализатор переносят в чашку Петри, которую помещают в сушильный шкаф, нагретый до 150°С, и сушат при этой температуре 4 ч. Перед определением текстурных характеристик катализатор прогревают на воздухе 2 ч при 500°С.

Полученный катализатор содержит, мас. %: Со(C6H6O7) - 18,0; H4[Mo4(C6H5O7)2O11] - 13,1; Н3[Со(ОН)6Mo6O18] - 19,0; SO42- - 0,8; носитель - остальное; и имеет удельную поверхность 280 м2/г, средний диаметр пор 6 нм и объем пор 0,8 см3/г. Носитель катализатора содержит модифицирующие добавки в суммарном количестве 2,0 мас. % - 1,5% В; 0,2% Fe; 0,1% Ti и 0,1% Zr.

Для сравнения каталитических свойств проводят тестирование в гидроочистке свежего катализатора, отобранного из той же партии, перед проведением процесса гидроочистки и регенерации. Свежий катализатор, использованный для сопоставления каталитических свойств, содержит кобальт и молибден в пересчете на оксиды, мас. %: СоО - 6,8; МоО3 - 24,0; носитель - остальное; и имеет удельную поверхность 280 м2/г, средний диаметр пор 6 нм и объем пор 0,8 см3/г.

Процесс гидроочистки дизельного топлива проводят аналогично примеру 5. Результаты гидроочистки дизельного топлива на регенерированном и свежем катализаторах приведены в таблице 2.

Из результатов гидроочистки дизельного топлива, приведенных в таблице 2, следует, что получаемые регенерированные катализаторы обеспечивают степень обессеривания дизельного топлива не менее 99,8%, имеют активность более 100% от активности свежих катализаторов. Соответственно, заявляемые катализаторы пригодны для получения гидроочищенных дизельных топлив, по содержанию серы соответствующих стандарту ЕВРО-5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гидроочищенного дизельного топлива | 2018 |

|

RU2673480C1 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2016 |

|

RU2627498C1 |

| Регенерированный катализатор гидроочистки | 2018 |

|

RU2674156C1 |

| Способ регенерации дезактивированного катализатора гидроочистки | 2018 |

|

RU2674157C1 |

| Способ гидроочистки дизельного топлива | 2016 |

|

RU2622040C1 |

| Способ гидроочистки дизельного топлива | 2020 |

|

RU2724613C1 |

| Способ реактивации катализатора гидроочистки | 2020 |

|

RU2725629C1 |

| Реактивированный катализатор гидроочистки | 2020 |

|

RU2731459C1 |

| Способ восстановления активности цеолитсодержащего катализатора | 2019 |

|

RU2714677C1 |

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

Изобретение относится к регенерированному катализатору гидроочистки дизельного топлива, который имеет объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, включающий в свой состав молибден, кобальт, серу и носитель. При этом молибден, кобальт содержатся в катализаторе в форме смеси комплексных соединений Co(C6H6O7), H4[Мо4(C6H5O7)2O11], Н3[Со(ОН)6Mo6O18], сера содержится в форме сульфат-аниона SO42-, в следующих концентрациях, мас. %: Со(C6H6O7) - 5,1-18,0; Н4[Мо4(C6H5O7)2O11] - 7,5-15,0; H3[Co(OH)6Mo6O18] - 4,3-19,0; SO42- - 0,5-2,30; носитель - остальное, при этом цитраты кобальта могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2O11] и к 6-молибдокобальтату Н3[Со(ОН)6Mo6O18]. Технический результат - изобретение позволяет получить регенерированные катализаторы, активность которых в гидроочистке дизельного топлива составляет 100% и более от активности свежих катализаторов. 2 з.п. ф-лы, 2 табл., 6 пр.

1. Регенерированный катализатор гидроочистки углеводородного сырья, имеющий объем пор 0,3-0,8 мл/г, удельную поверхность 150-280 м2/г, средний диаметр пор 6-15 нм, включающий в свой состав молибден, кобальт, серу и носитель, отличающийся тем, что молибден и кобальт содержатся в катализаторе в форме, смеси комплексных соединений Со(С6Н6О7), Н4[Мо4(C6H5O7)2О11], Н3[Со(ОН)6Mo6O18], сера содержится в форме сульфат-аниона SO42-, в следующих концентрациях, мас. %: Со(C6H6O7) - 5,1-18,0; Н4[Мо4(C6H5O7)2O11] - 7,5-15,0; H3[Co(OH)6Mo6O18] - 4,3-19,0; SO42- - 0,5-2,30; носитель - остальное.

2. Регенерированный катализатор по п. 1, отличающийся тем, что цитраты кобальта Со(C6H6O7) могут быть координированы к цитрату молибдена Н4[Мо4(C6H5O7)2O11] и к 6-молибдокобальтату H3[Co(OH)6Mo6O18].

3. Регенерированный катализатор по п. 1, отличающийся тем, что носитель катализатора представляет собой оксид алюминия Al2O3, содержащий, как минимум, один компонент, выбранный из ряда: Fe, Si, Р, В, Ti, Zr, F, Mg, La, при суммарной концентрации добавочных компонентов в носителе 0,1-5,0 мас. %.

| РЕГЕНЕРИРОВАННЫЙ КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ РЕГЕНЕРАЦИИ ДЕЗАКТИВИРОВАННОГО КАТАЛИЗАТОРА И ПРОЦЕСС ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2484896C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ МАЛОСЕРНИСТОГО ДИЗЕЛЬНОГО ТОПЛИВА | 2011 |

|

RU2474474C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС СЕЛЕКТИВНОГО ГИДРООБЕССЕРИВАНИЯ ОЛЕФИНСОДЕРЖАЩЕГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2013 |

|

RU2557248C2 |

| КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И ПРОЦЕСС ГИДРООЧИСТКИ | 2009 |

|

RU2402380C1 |

| US 5498586 A1, 12.03.1996. | |||

Авторы

Даты

2017-06-09—Публикация

2016-08-22—Подача