Изобретение относится к области химии высокомолекулярных соединений, в частности к способу термодеструкции полибутадиена (натрий-бутадиенового каучука СКБ), который может быть использован как готовый продукт в качестве связующего модификатора для наполнения каучуков наполнителями различной природы, пластификатора для регулирования физико-механических свойств резиновых смесей и др.

Известен способ деструкции гомополимеров диеновых каучуков. Термоокислительную деструкцию проводили в среде углеводородного растворителя, при нагревании, под воздействием кислородсодержащего газа, в присутствии деструктурирующего агента. Кислород поступал в реактор либо через воздушку, либо в герметично закрытом реакторе создавали воздухом давление 2 атм, либо подавали воздух (0,15 л/г полимера в час) при нагревании в течение 32 часов. В качестве деструктирующего агента использовали аддукт азодиизобутиронитрила с гетероциклическим карбонилсодержащим соединением, выбранным из группы -бутиролактон, -пирролидон, N-метилпирролидон или капролактам в соотношении соответственно 1:2-3 при содержании аддукта в углеводородном растворителе 0,5-0,75 мас. %. Процесс деструкции вели при температуре 40-60°С (Патент RU №2377255 С2 на изобретение «Способ термоокислительной деструкции гомополимеров диенов или сополимеров диенов и винилароматических мономеров». - МПК: С08С 19/08. (2006.01)).

Известен способ снижения молекулярной массы полимеров на основе диенов. Данный способ заключается в реакции полимера в растворе неводного растворителя с инициатором свободнорадикальной реакции в присутствии кислорода или кислородсодержащего газа при температуре 60-180°С. В качестве полимеров могут выступать гомополимер бутадиена, сополимер бутадиена и т.п. В качестве инициатора свободнорадикальной реакции используется кислород или кислородсодержащий газ, пероксид, гидропероксид, персульфат, азодиизобутиронитрил и им подобные вещества, которые разлагаются при температуре с образованием свободных радикалов. Также способ предполагает использование солей переходных металлов, растворимых в органическом растворителе, таких как кобальта нафтенат, кобальта этилгексонат или марганца этилгексонат, в качестве промоторов реакции (Патент GB 1057014, МПК C08D 5/00, 1967).

Известен способ кислородной деструкции полимера СКБ в органических растворителях при невысоких температурах, до 100°С, и добавлении в качестве катализатора кобальтовых солей органических кислот. Способ применялся для получения основы пленкообразующего компонента для производства олифы и других лакокрасочных материалов. Использование кобальтовых солей органических кислот позволяет сократить время реакции с 20-30 часов до 3-5 часов (Патент RU №2098427 С1 на изобретение «Способ получения пленкообразующего (варианты)». - МПК6: С08С 19/04 // C09D 115/00).

Недостатками вышеперечисленных способов являются:

1. Процесс производства деструктурированного полимера, полимерной композиции, резиновой смеси, вулканизации становится взрывопожароопасным в присутствии органических растворителей.

2. В составе деструктированного данными способами полимера присутствует значительное количество активных функциональных групп, остатки кобальтовых соединений, остатки промоторов реакции образования свободных радикалов, что приводит к быстрому старению каучука.

3. Применение органических растворителей в связующем модификаторе и пластификаторе для изготовления резиновых смесей приводит к снижению физико-механических показателей вулканизатов.

Наиболее близким по технической сущности и базовым объектам является способ термодеструкции разветвленного полибутадиена, содержащего 30-70% 1,2-звеньев. Процесс получения модифицированного каучука с более низкой вязкостью проводят в двух реакторах. В одном реакторе проводят деструкцию полимера, в другом получают раствор этого же полимера. Затем растворы смешивают. Продукт используют в производстве асфальтобитумных покрытий, герметиков, как добавку для резиновых смесей. Деструкцию проводят в минеральном масле при температуре 140-200°С в течение 8-12 часов, затем разбавляют маслом и продолжают деструкцию при температурах 70-120°С в течение 10-12 часов. Получают растворы с содержанием полимера 15-30 мас. % (Патент RU №2125580, МПК6 C08J 3/18 // C08F 136/06 // С08С 4/00 // С08С 19/08). Данный способ принят за прототип.

Недостатком известного способа, принятого за прототип, является использование высоких температур при производстве и длительность процесса, что приводит к большой энергозатратности данного способа.

Основной задачей, на решение которой направлено заявляемое изобретение, является разработка экономичного и безопасного способа деструкции полибутадиена, с отсутствием в составе остатков инициаторов свободнорадикальных реакций, и минимальным содержанием функциональных групп, содержащих кислород, с возможностью использования раствора деструктурированного полибутадиена в масле в качестве конечного продукта.

Техническим результатом, достигаемым при осуществлении заявленных вариантов изобретения, является получение готового продукта, раствора полибутадиена в масле, снижение взрывопожароопасности процесса, и использование его в качестве связующего модификатора или пластификатора при производстве резиновых смесей.

Указанный технический результат достигается тем, что в заявленном способе получения деструктурированного полибутадиена, с использованием в качестве исходного вещества натрий-бутадиенового каучука СКБ, содержащего в своей структуре 40-60% винильных звеньев, согласно предложенному техническому решению получение ведут в одном реакторе, путем растворения измельченного натрий-бутадиенового каучука СКБ в минеральном масле при принудительном барботаже воздуха при комнатной температуре на первом этапе и путем нагревания до 120-130°C и барботирования воздуха на втором этапе процесса. В результате получается продукт, имеющий в составе деструктурированный полибутадиен с молекулярной массой 3000-8000 ед., готовый к использованию в качестве связующего модификатора для введения наполнителей различной природы в каучук, в качестве пластификатора для регулирования некоторых физико-механических свойств резиновых смесей и др.

Проведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного способа получения деструктурированного полибутадиена с содержанием 1,2-винильных звеньев 40-60%, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипа признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемого технического решения преобразований на достижение указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

Сущность предложенного способа получения деструктурированного полибутадиена в масле заключается в следующем.

Деструктурированный полибутадиен получают в реакторе, снабженном мешалкой, обратным холодильником и устройством для принудительного барботажа воздуха. В минеральном масле сначала растворяется измельченный полибутадиен, с содержанием 1,2-винильных звеньев в количестве 40-60%. Растворение происходит при перемешивании, при комнатной температуре, при постоянном барбатаже воздуха через масло со скоростью 30-50 мл/мин. Этап растворения проводят в течение 2 часов. Затем температуру в реакторе повышают до 120-130°C и продолжают перемешивание, при постоянном барботаже воздуха в течение 3 часов. Образуется однородный вязкий, клейкий продукт.

Для оценки структуры полученного продукта было определено количество геля в исходном полибутадиене и в деструктурированном полибутадиене, полученном по заявленному способу. Полибутадиен с содержанием звеньев 1,2 в количестве 40-60% имеет разветвленную структуру (Крючков А.П. / «Общая технология синтетических каучуков», Ленинград, 1955, стр. 349), т.к. его молекулы сшиваются между собой за счет свободных винильных групп, образующихся в процессе 1,2-полимеризации бутадиена. Одной из характеристик количества сшитых молекул полибутадиена является количество гелеобразной фракции. В исходном полибутадиене содержание гелеобразной фракции составляет 12-35%, в деструктурированном полибутадиене - 0-2% в среднем для разных партий продукта. Практическое отсутствие гелеобразной фракции в деструктурированном полибутадиене свидетельствует об отсутствии молекул с разветвленной структурой.

Для оценки степени деструкции полибутадиена было определено отношение молекулярной массы исходного полибутадиена к молекулярной массе деструктурированного полимера. Определение проводилось в циклогексаноне, при температуре 25°C, на вискозиметре Брукфильда. Исходя из уравнения Штаудингера, предельное число вязкости для исходного полимера составило 1,6, для деструктурированного полимера 0,065 в среднем, для разных партий продукта. Таким образом молекулярный вес полибутадиена уменьшился более чем в 20 раз, и полимерная составляющая готового продукта имеет молекулярную массу от 3000 до 8000 ед. (Догадкин Б.А., Донцов А.А., Шершнев В.А. / «Химия эластомеров», Москва, 1981 г., стр. 106).

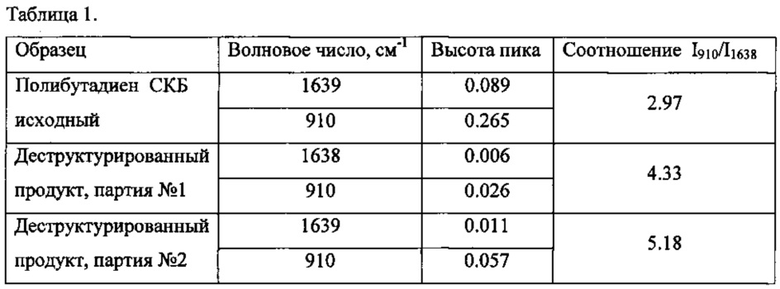

Было проведено исследование продуктов деструкции методом ИК-спектроскопии. Исходный полимер СКБ и деструктурированный продукт анализировались методом ИК-спектроскопии на пропускание (метод раздавленной капли, из спектра раствора деструктанта в масле вычитался спектр масла), а также методом нарушенного полного отражения (ИК-НПВО), для подтверждения данных ИК-спектроскопии. ИК-спектроскопией было показано, что новые полосы поглощения в спектре деструктурированного продукта не появляются, а следовательно, новых групп в процессе термодеструкции по предлагаемому нами способу не образуется. Окисления молекул полимера в процессе деструкции, а также при хранении в течение года, не происходит. Вместе с тем, отношение высот пиков при 910 см-1, относящихся к неплоским деформационным колебаниям - С=С-Н связи, к высотам пиков при 1638 см-1, относящихся к валентным колебаниям- С=С - связи, показало, что в спектре исходного полибутадиена данное соотношение I910\I1638 меньше, чем в деструктанте, что свидетельствует об уменьшении молекулярной массы полибутадиена после деструкции в масле, проведенной по предлагаемому способу. Результаты представлены в таблице 1.

Метод ИК-НПВО также подтвердил отсутствие полос поглощения -ОН групп, что отрицает появление новых функциональных групп, свидетельствующих о наличии продуктов окисления.

Высокая скорость реакции деструкции может быть объяснена совокупностью факторов. Во-первых, эффективность перемешивания полимера в масле усилена за счет барботирования воздуха через реакционную массу, что приводит к ускорению процесса набухания и растворения полимера. Во-вторых, при эффективном перемешивании реакционной массы воздух быстро диффундирует по всему объему реакционной смеси. Содержание кислорода в воздухе, капли которого растворены в масле, увеличивается до 30,2% об., по сравнению с 21% об. кислорода в воздухе атмосферы при 25°С (Липштейн Р.А., Шахнович М.И. / «Трансформаторное масло», Москва, 1983 г., стр. 205). Молекулы кислорода, распределенные по всему объему реакционной смеси, вызывают образование свободных радикалов, и далее разрыв полимерных молекул уже при комнатной температуре. В первую очередь, происходит разрыв сшитых молекул полибутадиена с 1,2-винильными звеньями в количестве 40-60%. Таким образом, можно предположить, что на этапе растворения полимера начинается процесс деструкции, который значительно ускоряется и завершается на заданной степени деструкции при повышении температуры до 120-130°С.

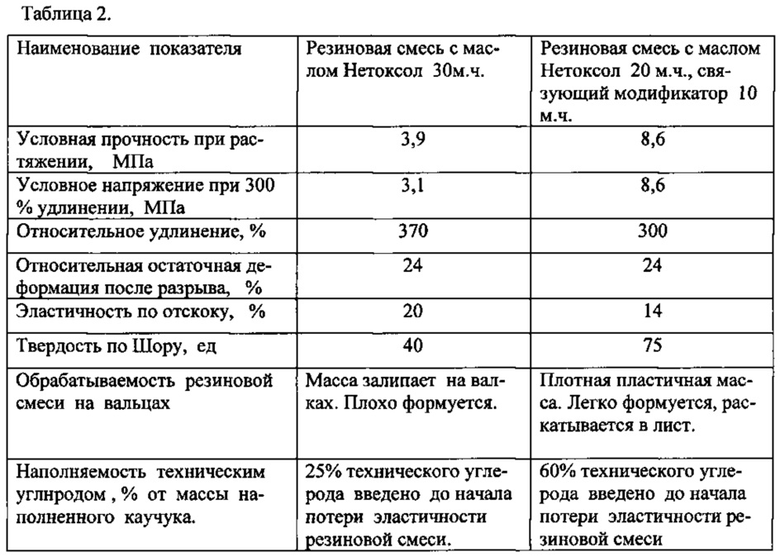

Деструктурированный полимер был использован в качестве связующего модификатора для ввода резиновой крошки в каучук натрий-бутадиеновый СКБ. Наполнение проводили по рецептуре: 100 м.ч. каучук СКБ-50Р, 50 м.ч. резиновой крошки размера 0-0,8 мм, 30 м.ч. масла Нетоксол. Второй образец наполнили аналогично первому, заменив 10 м.ч. масла Нетоксол деструктурированным полибутадиеном в масле, полученным по заявленному способу. Резиновую крошку обработали связующим модификатором до введения в каучук. На основе наполненных каучуков были изготовлены резиновые смеси по стандартной рецептуре для каучука натрий-бутадиенового СКБ и получены вулканизаты. Физико-механические свойства вулканизатов представлены в табл. 2.

Из таблицы 2 видно, что применение деструктурированного полибуталиена в качестве связующего модификатора при наполнении каучука резиновой крошкой увеличивает прочность, твердость вулканизатов наполненных каучуков. Улучшается обрабатываемость и наполняемость техническим углеродом наполненных резиновых смесей. Такой эффект достигается за счет увеличения адгезии, обработанного связующим модификатором наполнителя, к основному каучуку. Хорошая адгезия деструктурированного полибутадиена к основному каучуку объясняется структурным сродством их полимерных молекул. Также нами была проверена адгезия продукта, полученного по предлагаемому способу, к наполнителям различной природы: резиновой крошке, стекловолокну, асбесту, кордовым нитям и т.д. Все они хорошо обволакиваются связующим модификатором и после перемешивания с ним создают единую клейкую массу, что говорит о высокой адгезии деструктурированного продукта к наполнителям различной природы. Использование деструктурированного полибутадиена позволяет получать недорогие наполненные полимерные композиции и композитные материалы, на основе неликвидных марок каучука и отходов производства. Полимерные композиции могут быть использованы в промышленности РТИ для производства бытовых резинотехнических изделий и др.

Было проведено исследование возможности использования деструктурированного полибутадиена в качестве регулятора некоторых физико-механических показателей резиновых смесей, т.е. в качестве пластификатора.

При использовании деструктурированного полимера в качестве пластификатора наблюдается стабильное увеличение относительного удлинения в интервале дозировок от 10 до 30 г на 100 г каучука и нарастание условной прочности с увеличением дозировки пластификатора по сравнению с минеральным маслом.

В соответствии с изобретением для синтеза деструктурированного полимера использовались следующие вещества:

Каучук натрий-бутадиеновый СКБ ТУ 38.303-04-08-93,

Масло мягчитель для резиновой промышленности «Нетоксол» ТУ 38.101999-84.

Пример осуществления способа.

В трехгорлый реактор объемом 4000 мл, снабженный эффективной лопастной мешалкой, обратным холодильником, устройством для барботажа воздуха, помещают 2250 г масла «Нетоксол» и при перемешивании вводят 250 г измельченного натрий-бутадиенового каучука СКБ, с пластичностью 0,3 ед. по Карреру. Начинают барботировать воздух со скоростью 30-50 мл/мин. Растворение производят в течение 2 часов при комнатной температуре, эффективном перемешивании и постоянной подаче воздуха в реакционную массу. Затем реактор помещают в обогревающую баню и поднимают температуру до 120-130°С, при постоянном барботировании воздуха, перемешивание ведут в течение 3 часов. Далее раствор деструктурированного полибутадиена охлаждают до 80-100°С при перемешивании и выгружают из реактора.

В результате получается продукт с содержанием полибутадиена с молекулярной массой 3000-8000 ед. в количестве 10%.

Полибутадиен с пластичностью 0,3 ед. был выбран как наиболее жесткий из производящихся в промышленности СК. Для достижения аналогичной степени деструкции полимера с пластичностью ниже 0,3 ед. возможно потребуется удлинение этапа растворения и деструкции.

Приведенный пример показывает, что заявленный способ получения деструктурированного полибутадиена экономичен, прост по технологическому исполнению, позволяет использовать реакционную массу как конечный продукт в качестве связующего модификатора, пластификатора, и др., а также повышает взрывопожаробезопасность производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БУТАДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2125580C1 |

| БУТАДИЕНОВЫЙ КАУЧУК СО СКАЧКООБРАЗНО ПОВЫШЕННОЙ ВЯЗКОСТЬЮ ПО МУНИ, ПОЛУЧАЕМЫЙ С ИСПОЛЬЗОВАНИЕМ НЕОДИМОВОГО КАТАЛИЗАТОРА | 2013 |

|

RU2638960C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА | 2009 |

|

RU2402574C1 |

| РЕЗИНОВАЯ СМЕСЬ, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И ПОКРЫШКА | 2011 |

|

RU2574448C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2008 |

|

RU2377258C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА И СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2007 |

|

RU2339651C9 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2012 |

|

RU2486207C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ БУТАДИЕНА ИЛИ СОПОЛИМЕРОВ БУТАДИЕНА СО СТИРОЛОМ | 2003 |

|

RU2228339C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИДИРОВАННЫХ 1,2-ПОЛИБУТАДИЕНОВ | 2011 |

|

RU2465285C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО 1,4-ЦИС-ПОЛИБУТАДИЕНА | 2010 |

|

RU2442796C1 |

Изобретение относится к области химии высокомолекулярных соединений, в частности к способу термодеструкции полибутадиена. Способ осуществляется с использованием в качестве исходного вещества натрий-бутадиенового каучука СКБ, содержащего в своей структуре 40-60% 1,2-винильных звеньев, причем получение ведут в одном реакторе путем растворения измельченного натрий-бутадиенового каучука СКБ в минеральном масле при принудительном барботаже воздуха. При этом процесс осуществляют при комнатной температуре на первом этапе и деструкции при 120-130°С на втором этапе. Готовый продукт получается за 5 ч. Технический результат заключается в снижении взрывопожароопасности процесса. 2 табл.

Способ получения деструктурированного полибутадиена с использованием в качестве исходного вещества натрий-бутадиенового каучука СКБ, содержащего в своей структуре 40-60% винильных звеньев, отличающийся тем, что получение ведут в одном реакторе путем растворения измельченного натрий-бутадиенового каучука СКБ в минеральном масле при принудительном барботаже воздуха при комнатной температуре на первом этапе и деструкции при 120-130°С на втором этапе, причем готовый продукт получают за 5 ч.

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО БУТАДИЕНОВОГО КАУЧУКА | 1996 |

|

RU2125580C1 |

| Р.С.Барштейн и др | |||

| Пластификаторы для полимеров | |||

| М.: Химия, 1992 | |||

| Способ торцевого выпуска при разработке рудных месторождений | 1983 |

|

SU1147840A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (ВАРИАНТЫ) | 1996 |

|

RU2098427C1 |

| US 5789493 A1, 04.08.1998. | |||

Авторы

Даты

2017-06-13—Публикация

2016-02-01—Подача