Изобретение относится к измерительной технике и может быть использовано при эксплуатации электродвигателей и другой техники для определения текущего состояния подшипников, прогнозирования степени их износа за определенный промежуток времени, а также определения использованного и остаточного ресурса подшипников по завершении определенного времени с начала эксплуатации.

Известен способ диагностики подшипников, основанный на измерении акустического шума в ультразвуковом диапазоне и сопоставлении полученных данных с допустимыми значениями из технических условий на испытуемый подшипник (Патент РФ №2003961, БИ №43-44, 1993, по кл. G01M 13/04).

Недостатком этого способа является неточность диагностирования подшипников из-за влияния посторонних шумов и вибраций работающего агрегата или приводной рабочей машины, невозможность прогнозирования остаточного ресурса, невозможность учета степени воздействия параметров окружающей среды и режимов работы в эксплуатационных условиях сельскохозяйственного производства на процесс износа подшипников.

Известно устройство и способ для диагностики подшипников, основанные на оценке текущей работоспособности неразборного подшипника по флуктуациям его электрического сопротивления (Патент РФ №2113699, БИ №17, 1998, по кл. G01M 13/04).

Недостатком является применение сложной измерительной системы, необходимость получения предварительной информации о доминирующем виде износа и необходимости обеспечения в эксплуатационных условиях надежного электрического контакта испытательных токосъемников с испытуемыми деталями, который существенно влияет на результат измерения. Регистрирующая аппаратура измерительной системы реагирует только на значение диагностического параметра, пропорциональное лишь усредненному за определенное время току через контролируемый подшипник, что увеличивает погрешности измерения. Недостатком также является необходимость использования сложной аппаратуры и приборов в эксплуатационных условиях сельскохозяйственного производства.

Задачей изобретения является упрощение эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей, учет степени воздействия основных эксплуатационных факторов окружающей среды, уточнение времени и периодичности проведения диагностических проверок, повышение надежности эксплуатационного контроля, снижение эксплуатационных затрат.

В результате использования предлагаемого изобретения появляется возможность упростить эксплуатационный контроль технического состояния и прогнозирование ресурса подшипников электродвигателей, учесть степень воздействия основных эксплуатационных факторов окружающей среды, уточнить время и периодичность проведения диагностических проверок, повысить надежность эксплуатационного контроля и снизить эксплуатационные затраты.

Вышеуказанный технический результат достигается тем, что в предлагаемом способе эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей, при котором путем проведения измерений и расчетов определяют состояние и ресурс подшипников электродвигателей технологического оборудования, контроль состояния и прогнозирование ресурса подшипников электродвигателей осуществляют безразборным методом в эксплуатационных условиях при работающем электродвигателе, установленном на технологическом оборудовании с учетом условий и факторов окружающей среды производственных помещений, в которых эксплуатируются электродвигатели, при известном времени «чистой» работы электродвигателя, известной начальной и предельной величине радиального зазора подшипника электродвигателя, при этом по результатам полученных измерений после их статистической обработки для данных условий эксплуатационных факторов окружающей среды и режима работы электродвигателя получают экспериментальные графические зависимости изменения радиального зазора подшипника электродвигателя во времени, при этом для требуемого графика зависимости расчетным путем определяют предотказовую величину и диапазон упреждающего допуска радиального зазора подшипника, момент первой диагностической проверки и требуемую периодичность диагностических проверок с учетом требуемого уровня надежности, а также по этой графической зависимости определяют в процессе эксплуатации ожидаемый радиальный зазор и ресурс подшипника контролируемого электродвигателя, характеризующие его износ на данный момент времени, на основании которых оценивают техническое состояние подшипника электродвигателя и принимают решение о продолжении использования подшипника электродвигателя в работе, проведении мероприятий по техническому обслуживанию для поддержания работоспособности или замене подшипника.

При работе в специфических условиях сельскохозяйственного производства в помещениях с повышенной влажностью и химически агрессивной средой, при недостаточном техобслуживании срок службы электродвигателей не превышает в среднем 3,5-5 лет. При этом по причине отказа подшипников выход из строя электродвигателей в сельском хозяйстве составляет не менее 15-20% в год.

Факторы окружающей среды сельскохозяйственных помещений, в которых эксплуатируются электродвигатели классифицируются системой ППРЭсх (система планово-предупредительного ремонта и технического обслуживания электрооборудования сельскохозяйственных предприятий. - М.: ВО «Агропромиздат», 1987 г.) следующим образом:

- сухие помещения - относительная влажность W% не превышает 60% - подсобные помещения, отапливаемые склады, инкубатории и т.п.;

- влажные помещения - W% колеблется от 60 до 70% - гаражи, неотапливаемые склады и т.д.;

- сырые помещения - W% превышает 75% - овощехранилища, доильные залы, коровники, свинарники и др., оборудованные установками микроклимата;

- особо сырые помещения - W% близка к 100% (потолок, стены, пол, оборудование и предметы покрыты влагой) - кормоцехи для приготовления влажных кормов, теплицы, а также установки под навесом и т.п.;

- помещения особо сырые с химически активной средой - W% близка к 100% - с содержанием паров аммиака, сероводорода - коровники, телятники, птичники и другие животноводческие помещения без установок микроклимата, склады минеральных удобрений.

Вышеуказанные условия окружающей среды производственных помещений оказывают существенное влияние на срок службы подшипников электродвигателей, которые необходимо учитывать при эксплуатации электродвигателей и построении графических зависимостей.

Подшипник является одним из основных ресурсообразующих элементов электродвигателя, отказ которого приводит к остановке технологического процесса и значительным экономическим ущербам. Поэтому в процессе эксплуатации целесообразным и необходимым является систематический контроль технического состояния подшипников, прогнозирование их ресурса и определение ожидаемого момента выхода из строя, в целях своевременного принятия необходимых мер, упреждающих неожиданный отказ.

Одним из основных параметров, характеризующих техническое состояние подшипникового узла, является радиальный зазор подшипника, по которому с достаточной вероятностью можно прогнозировать ожидаемый отказ. При этом изменение величины радиального зазора при работе электродвигателя удовлетворяет требованиям к диагностическому параметру, который может информировать о состоянии подшипника и о возможном приближении его к отказу. Радиальный зазор подшипника, как диагностический параметр, зависит от времени и однозначно характеризует «внутреннее» состояние подшипника, возможен его непрерывный или периодический контроль, кроме начального и предельно допустимого, радиальный зазор имеет также характерные промежуточные значения.

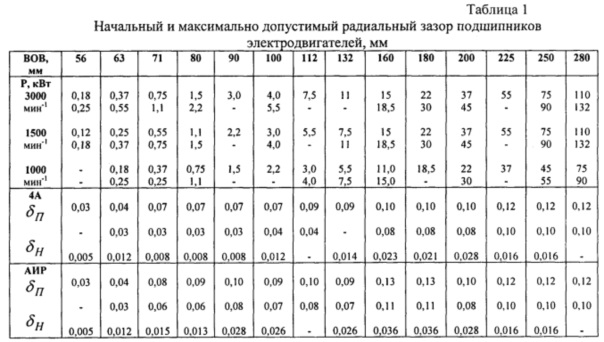

В первую очередь при проведении диагностических проверок и получении данных измерений величины радиального зазора подшипников необходимо их сравнение с номинальными и максимально допустимыми значениями для контролируемого типа подшипников, которые находятся также во взаимосвязи с высотой оси вращения (ВОВ) электродвигателей и их мощностями. Это позволяет сделать практическую оценку фактического технического состояния подшипников и в условиях эксплуатации без демонтажа и разборки электродвигателей своевременно осуществить техническое обслуживание или замену подшипников.

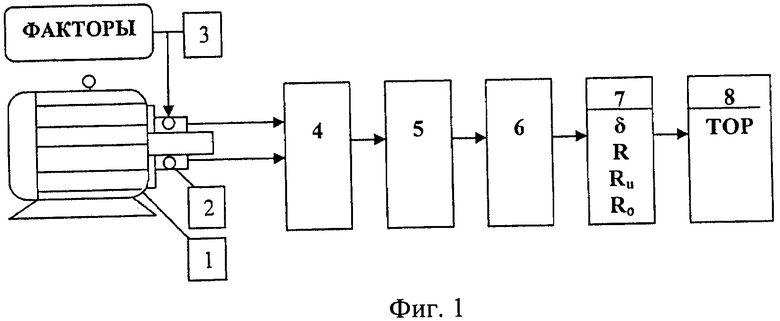

Сущность предлагаемого изобретения поясняется фиг. 1 и фиг. 2.

На фиг. 1 приведена общая схема осуществления способа эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей.

На фиг. 2 представлена в общем виде зависимость для определения величины радиального зазора δi и прогнозирования ресурса R в процессе эксплуатации подшипников электродвигателей.

Способ осуществляется следующим образом.

На техническое состояние электродвигателя 1 с подшипником 2 воздействуют различные факторы 3 окружающей среды, главными из которых являются: время «чистой» работы t, относительная влажность окружающей среды W%, температура окружающей среды t°, содержание агрессивных паров газов в воздухе G. Величина и состояние этих факторов оказывают основное износовое воздействие на подшипник электродвигателя с начальной величиной радиального зазора δН и расходование его ресурса R во времени t до предельной величины радиального зазора δП.

В этих условиях при известных эксплуатационных факторах производственных помещений производят измерения 4 радиальных зазоров подшипников электродвигателей, работающих в различных помещениях и условиях сельскохозяйственного производства, полученную информацию обрабатывают с применением теории вероятностей и математической статистики, получают требуемые данные и строят графические зависимости 5 радиальных зазоров подшипников от времени работы с учетом начальной величины радиального зазора δH и предельной величины радиального зазора δП, определяющих величину ресурса R подшипника во времени. Затем расчетным путем 6 по предлагаемым формулам определяют соответствующие требованиям надежности величины предотказового допустимого уровня δД радиального зазора, интервала упреждающего допуска Δδ=αП-δД, момента первой проверки t1 и периодичности τ проверки (диагностики) технического состояния подшипника.

По построенным графическим зависимостям 5 при практическом использовании во время эксплуатации прогнозируют 7 текущее значение радиального зазора δi, полный ресурс R, использованный Rи и остаточный Ro, ресурсы, на основании которых принимают решение 8 о продолжении использования подшипника в работе, проведении мероприятий по техническому обслуживанию и ремонту (ТОР) для обеспечения работоспособности или замене подшипников электродвигателей.

На фиг. 2 представлена в общем виде зависимость для определения величины радиального зазора δi и прогнозирования ресурса R в процессе эксплуатации подшипников электродвигателей.

Здесь приняты следующие обозначения:

δ(t) - случайный процесс изменения диагностирующего параметра δ, информирующего о состоянии подшипника и его приближение к отказу с течением времени t;

δН, δП, δД, δi - начальная, предельная, допустимая и текущая величины зазоров, мм;

R, Rи и Ro - ресурсы полный, использованный к моменту ti и остаточный после этого момента, мес; ti - произвольный момент времени.

При времени старения и износа подшипника, равном его среднему сроку службы, ожидаемый остаточный ресурс Ro по завершении определенного отрезка времени ti равен разности между полным ресурсом R и использованным Rи (фиг. 2).

В общем случае

Области изменения величин параметра δ рассматриваемого подшипника соответствуют состояниям:

δН→δД - работоспособное (исправное) - состояние 1;

δД→δП - профилактическое воздействие - состояние 2;

δП→∞ - неработоспособное (отказовое) - состояние 3;

Для выявления предотказового состояния подшипников использован принцип назначения упреждающего допуска на диагностический параметр. При этом под упреждающим допуском Δδ понимается совокупность величин параметров, заключенных между предельной δП и предотказовой допустимой δД величинами параметра Δδ=δП-δД. Выход параметра за предельный уровень δП означает отказ. Величина упреждающего допуска создает запас работоспособности подшипника, обеспечивающий при периодическом контроле с профилактическими (восстановительными) работами, безотказную работу до очередной проверки.

Для контролируемого подшипника электродвигателя уточняют начальную величину его зазора δН при вводе в эксплуатацию и первоначальную величину полного ресурса R, условия окружающей среды и режим работы, а затем в процессе эксплуатации по соответствующей графической зависимости находят величину радиального зазора подшипника, ожидаемый и использованный ресурс, а затем остаточный прогнозируемый ресурс определяют как разность между полным ресурсом и использованным ресурсом подшипника электродвигателя.

В первую очередь при проведении диагностических проверок и получении данных измерений величины радиального зазора подшипников необходимо их сравнение с номинальными и максимально допустимыми значениями для контролируемого типа подшипников, которые приведены в табл. 1. Здесь также видна взаимосвязь высоты оси вращения электродвигателей (ВОВ) и их мощностей с начальными и предельными величинами радиального зазора подшипников, что может быть использовано при необходимости для примерного определения типа подшипника.

В табл. 1, в строках 4А и АИР верхний ряд чисел предельных величин радиального зазора δП относятся к подшипникам электродвигателей с частотой вращения 3000 мин-1, нижний (второй) - 1000 и 1500 мин-1.

После проведения диагностической проверки состояния подшипниковых узлов с определением радиальных зазоров подшипников и сравнением их с предельно допустимыми значениями встает вопрос о времени (моменте) проведения следующей проверки, то есть об обоснованной периодичности диагностирования подшипников электродвигателей, которая может зависеть от общей наработки до момента диагностической проверки, а также определяться требуемым уровнем надежности и ответственности выполняемого технологического процесса.

В результате проведенных исследований получена обобщенная математическая модель, устанавливающая для монотонного случайного процесса δ(t), описывающего изменение во времени радиального зазора подшипника с известным заданным моментом проведения первой проверки подшипника t1 и предельным значением параметра δП, связь очередного (второго) срока диагностирования t2 и наименьшей предотказовой допустимой величины радиального зазора δД, выход которого за предельный уровень означает наличие существенных повреждений и служит сигналом для планирования мероприятий по его замене.

Разработанная математическая модель обоснования применения стратегии обслуживания электродвигателей по их фактическому состоянию с использованием обоснованных диагностических параметров позволяет оценивать предотказовое состояние радиального зазора подшипника, величину упреждающего допуска на диагностический параметр при различной периодичности диагностирования τ и заданном уровне безотказности.

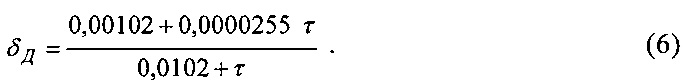

На основании обобщенной математической модели, устанавливающей для монотонного случайного процесса δ(t) с заданными моментом проведения первой проверки t1, предельным значением параметра δП связь с периодичностью диагностирования τ, наименьшее допустимое предотказовое значение параметра δД определяем из выражения (2):

где ma и mв - коэффициенты аппроксимации математического ожидания скорости изменения параметра δ; σа и σв - коэффициенты аппроксимации среднего квадратического отклонения параметра δ от среднего.

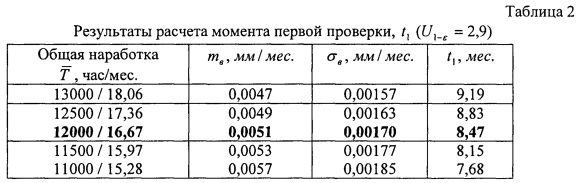

Момент первой проверки t1 определяется из условия заданного уровня вероятности безотказной работы

где U1-ε - квантиль нормального распределения, соответствующая вероятности  а ε - допустимая погрешность.

а ε - допустимая погрешность.

Для примера рассмотрено применение предлагаемого способа к определению параметров обслуживания по состоянию с использованием характеристик надежности подшипника электродвигателя 4А160, 3000 об/мин, 15 кВт, подшипник 6-310, радиальный зазор 8 которого является диагностирующим параметром. Электродвигатель работает в гараже с W%=60-70%. При среднем значении расчетного срока службы электродвигателя по наработке  (или 16,7 мес), δн=0,015 мм, δпр=0,1 мм, скорость изнашивания подшипника происходит по нормальному закону с параметрами: mа=0,015 мм, σа=0,005 мм, mв=0,00509 мм/мес, σв=0,00170 мм/мес. Среднее квадратическое отклонение скорости изнашивания подшипника σв определено (пессимистическая оценка) из правил "трех сигма" для нормального закона. Исходя из изложенных выше условий, принимаем

(или 16,7 мес), δн=0,015 мм, δпр=0,1 мм, скорость изнашивания подшипника происходит по нормальному закону с параметрами: mа=0,015 мм, σа=0,005 мм, mв=0,00509 мм/мес, σв=0,00170 мм/мес. Среднее квадратическое отклонение скорости изнашивания подшипника σв определено (пессимистическая оценка) из правил "трех сигма" для нормального закона. Исходя из изложенных выше условий, принимаем  U1-ε=2,9.

U1-ε=2,9.

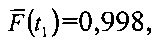

Для проведения расчетов по выражению (2) использованы таблицы функции Лапласа для нормального закона распределения нормированной случайной величины. Результаты расчета момента первой проверки t1 по выражению (3) для различных значений средней наработки  за срок службы электродвигателя при U1-ε=2,9 приведены в табл. 2.

за срок службы электродвигателя при U1-ε=2,9 приведены в табл. 2.

Анализируя результаты расчетов в таблице 2 и округляя до стандартных периодичностей в сторону уменьшения, получим t1=6 мес.

Из формулы (2) и таблицы 2 следует, что момент первой проверки для подшипника при прочих равных условиях непосредственно зависит от принимаемой вероятности безотказной работы  которая должна соответствовать максимальному значению за время t1 (близкой к единице - 0,998) и квантили U1-ε (близкой к трем - 2,9).

которая должна соответствовать максимальному значению за время t1 (близкой к единице - 0,998) и квантили U1-ε (близкой к трем - 2,9).

При принятии допустимой вероятности отказа подшипника до момента времени t2, с учетом периодичности проверок τ, следует иметь в виду, что вероятность безотказной работы для момента времени t2=t1+τ должна быть также достаточна для его практического использования в работе, например, не менее 0,90-0,95.

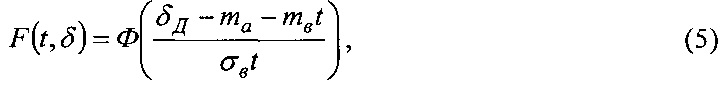

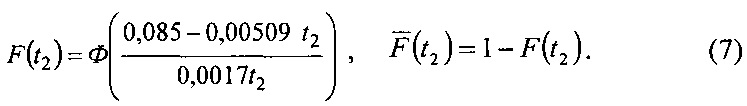

В рассматриваемом примере начальное значение зазора подшипника является случайной величиной, что неизбежно требует привлечения дополнительной исходной информации. Поэтому ограничимся наиболее часто встречающимся на практике случаем детерминированного значения начального параметра δH, при котором σа=0. В этом случае формула (2) для δД и F(t, δ) принимают вид:

где Ф - функция Лапласа.

Наименьшее предотказовая величина параметра δД в соответствии с формулой (4) будет:

Определим вероятность отказа подшипника и его вероятность безотказной работы за время t2=t1+τ, используя формулу (5):

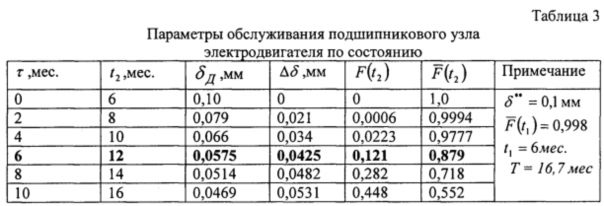

Вычисленные по формуле (6) предотказовые значения параметра δД при различных периодичностях τ контроля параметра, а также вычисленные по формуле (7) вероятности отказа F(t2) для различных значений t2 и вероятности безотказной работы  приведены в табл. 3.

приведены в табл. 3.

То есть на основании построенной зависимости можно также спрогнозировать время последующей диагностической проверки. Диагностические проверки радиального зазора подшипников целесообразно совмещать со временем планового проведения технического обслуживания электродвигателей.

Построенные зависимости позволяют определять основные параметры стратегии обслуживания по состоянию при различной периодичности τ проведения профилактического контроля подшипника электродвигателя и заданного времени первого профилактического контроля t1, исходя из максимально допустимой вероятности отказа.

Аналогичные зависимости можно построить для других типов подшипников электродвигателей, используемых в сельскохозяйственном производстве. Для практического применения и удобства пользования такие зависимости могут быть сгруппированы по начальным δН и предельно допустимым δП величинам радиального зазора. Это позволит иметь не только качественные, но и количественные показатели технического состояния подшипников для принятия своевременных предупредительных мер по их техобслуживанию или замене.

При обслуживании электродвигателей по состоянию с учетом данных диагностирования значительно увеличивается срок службы и использование его ресурса. Оценка эффективности применения системы обслуживания электродвигателей по состоянию в сравнении с планово-предупредительной системой их обслуживания по календарной наработке (системой ППРЭсх) показывает, что при  t2=t1+τ=12 мес одинаковая вероятность отказа равная F(t)=0,121 возникает в данном случае при t=9,9 мес, т.е. на 2,1 мес раньше. Это говорит о том, что при обслуживании по состоянию расчетное значение использования ресурса подшипника электродвигателя увеличивается на 21,2%. Применение стратегии обслуживания по состоянию в первую очередь является эффективным при эксплуатации мощных дорогостоящих электродвигателей, задействованных на ответственных технологических процессах сельскохозяйственного производства, не допускающих длительных простоев и связанных с большими материальными ущербами.

t2=t1+τ=12 мес одинаковая вероятность отказа равная F(t)=0,121 возникает в данном случае при t=9,9 мес, т.е. на 2,1 мес раньше. Это говорит о том, что при обслуживании по состоянию расчетное значение использования ресурса подшипника электродвигателя увеличивается на 21,2%. Применение стратегии обслуживания по состоянию в первую очередь является эффективным при эксплуатации мощных дорогостоящих электродвигателей, задействованных на ответственных технологических процессах сельскохозяйственного производства, не допускающих длительных простоев и связанных с большими материальными ущербами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ эксплуатационного контроля технического состояния подшипников и обмотки статора электродвигателя | 2019 |

|

RU2708533C1 |

| Способ определения остаточного ресурса деталей машин | 2019 |

|

RU2733105C1 |

| СПОСОБ ЭКСПЛУАТАЦИОННОГО КОНТРОЛЯ СОСТОЯНИЯ ИЗОЛЯЦИИ И РЕСУРСА ОБМОТОК ЭЛЕКТРОДВИГАТЕЛЕЙ | 2011 |

|

RU2491560C2 |

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ ЦЕЛОСТНОСТИ ВОЗДУШНЫХ СУДОВ НА ВСЕХ УЧАСТКАХ ПОЛЕТА | 2013 |

|

RU2542746C2 |

| Способ автоматизированной диагностики износа и прогнозирования ресурса ДВС | 2021 |

|

RU2775050C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СРЕДСТВ СВЯЗИ ТЕЛЕКОММУНИКАЦИОННЫХ СИСТЕМ | 2006 |

|

RU2345492C2 |

| Способ автоматизированного определения моментов замены компонентов транспортных средств | 2024 |

|

RU2832838C1 |

| СИСТЕМА МОНИТОРИНГА, ДИАГНОСТИРОВАНИЯ И УПРАВЛЕНИЯ ТЕХНИЧЕСКИМ СОСТОЯНИЕМ СИЛОВЫХ ТРАНСФОРМАТОРОВ | 2022 |

|

RU2791597C1 |

| СПОСОБ РЕСУРСОСБЕРЕГАЮЩЕЙ ЭКСПЛУАТАЦИИ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2005 |

|

RU2293851C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ И ОБЕСПЕЧЕНИЯ ТЕХНИЧЕСКОЙ ГОТОВНОСТИ ЭЛЕМЕНТОВ СЕТЕЙ СВЯЗИ | 2006 |

|

RU2325031C2 |

Изобретение относится к измерительной технике и может быть использовано при эксплуатации электродвигателей и другой техники с подшипниковыми узлами для определения текущего состояния подшипников и прогнозирования ресурса по завершении определенного времени с начала эксплуатации. Способ осуществляют в эксплуатационных условиях при работающем электродвигателе, установленном на технологическом оборудовании с учетом условий и факторов окружающей среды производственных помещений. При известном времени наработки электродвигателя, известной начальной и предельной величине радиального зазора подшипника электродвигателя, по результатам полученных измерений получают экспериментальные графические зависимости изменения радиального зазора подшипника электродвигателя во времени. Для требуемой зависимости расчетным путем определяют предотказовую величину и диапазон упреждающего допуска радиального зазора подшипника, момент первой диагностической проверки и требуемую периодичность проверок с учетом требуемого уровня надежности. Также по этой графической зависимости определяют ожидаемый радиальный зазор и ресурс подшипника контролируемого электродвигателя, характеризующие его износ на данный момент времени. На основании полученной информации оценивают техническое состояние подшипника электродвигателя и принимают решение о проведении мероприятий по техническому обслуживанию или замене подшипника. Технический результат заключается в упрощении эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей. 2 ил., 3 табл.

Способ эксплуатационного контроля технического состояния и прогнозирования ресурса подшипников электродвигателей, при котором путем проведения измерений и расчетов определяют состояние и ресурс подшипников электродвигателей технологического оборудования, отличающийся тем, что контроль состояния и прогнозирование ресурса подшипников электродвигателей осуществляют безразборным методом в эксплуатационных условиях при работающем электродвигателе, установленном на технологическом оборудовании с учетом условий и факторов окружающей среды производственных помещений, в которых эксплуатируются электродвигатели, при известном времени «чистой» работы электродвигателя, известной начальной и предельной величине радиального зазора подшипника электродвигателя, при этом по результатам полученных измерений после их статистической обработки для данных условий эксплуатационных факторов окружающей среды и режима работы электродвигателя получают экспериментальные графические зависимости изменения радиального зазора подшипника электродвигателя во времени, при этом для требуемого графика зависимости расчетным путем определяют предотказовую величину и диапазон упреждающего допуска радиального зазора подшипника, момент первой диагностической проверки и требуемую периодичность диагностических проверок с учетом требуемого уровня надежности, а также по этой графической зависимости определяют в процессе эксплуатации ожидаемый радиальный зазор и ресурс подшипника контролируемого электродвигателя, характеризующие его износ на данный момент времени, на основании которых оценивают техническое состояние подшипника электродвигателя и принимают решение о продолжении использования подшипника электродвигателя в работе, проведении мероприятий по техническому обслуживанию для поддержания работоспособности или замене подшипника.

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2113699C1 |

| RU 2003961 C1, 30.11.1993 | |||

| СПОСОБ ДИАГНОСТИКИ СОСТОЯНИЯ ПОСАДОЧНОГО НАТЯГА БАНДАЖНЫХ КОЛЕЦ НА БОЧКУ РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2003 |

|

RU2249899C1 |

| СПОСОБ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ АГРЕГАТОВ НЕСУЩЕЙ СИСТЕМЫ ВЕРТОЛЕТА ДЛЯ ПРОДЛЕНИЯ РЕСУРСА | 2001 |

|

RU2181334C1 |

| СПОСОБ БЕЗРАЗБОРНОГО КОНТРОЛЯ СОСТОЯНИЯ ЭЛЕМЕНТОВ РАДИАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ | 1992 |

|

RU2036453C1 |

Авторы

Даты

2017-06-15—Публикация

2016-08-29—Подача