Изобретение относится к области измерительной техники и может быть использовано преимущественно в различных отраслях машиностроения для контроля и прогнозирования состояния подшипников качения в условиях, когда известен доминирующий вид износа.

Известны устройства, в которых кольца контролируемого подшипника включают в электрическую цепь последовательно с источником напряжения и измерительным устройством, определяющим параметры электрического тока через подшипник. В качестве диагностического параметра используется, например, нормированное интегральное время контактирования деталей, определяемое как относительная суммарная длительность импульсов тока.

Однако на интенсивность изнашивания оказывает влияние не только время, в течение которого происходит металлическое контактирование деталей подшипника, но и усилия в контактных зонах. В то же время, усилие в контакте определяет действительную площадь, а следовательно, электрическое сопротивление контакта и амплитуду тока через подшипник. Известное устройство не учитывает амплитуду тока, поэтому точность оценки состояния подшипника ограничена.

Наиболее близким по технической сущности к предлагаемому можно считать устройство, содержащее выполненный с возможностью установки и крепления внутреннего кольца контролируемого подшипника приводной вал, два токосъемника, регистрирующую аппаратуру и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а другой полюс через регистрирующую аппаратуру связан со вторым токосъемником, который выполнен с возможностью подключения к наружному кольцу контролируемого подшипника. Данное устройство принято за прототип.

Регистрирующая аппаратура реагирует на значения тока в цепи, образованной последовательно соединенными источниками электрического напряжения, первым токосъемником приводным валом, подшипником, вторым токосъемником и регистрирующей аппаратурой. При этом учитывается как время микроконтактирования в подшипнике, так и усилия в контактных зонах.

Однако функциональная зависимость между интенсивностью изнашивания и током через подшипник, приведенная ниже, нелинейна, а известное устройство реагирует на значение тока в первой степени, что ограничивает точность и достоверность оценки состояния подшипника.

Изобретение решает задачу повышения точности диагностирования.

Это достигается тем, что известное устройство, содержащее выполненный с возможностью установки и крепления внутреннего кольца контролируемого подшипника приводной вал, два токосъемника, регистрирующую аппаратуру и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу контролируемого подшипника, согласно изобретению дополнительно снабжено интегратором и степенным преобразователем, один вход которого соединен со вторым полюсом источника электрического напряжения, второй вход подключен ко второму токосъемнику, а выход связан со входом интегратора, к выходу которого подключена регистрирующая аппаратура. При этом степенной преобразователь выполнен с возможностью регулирования значения показателя степени N функции преобразования.

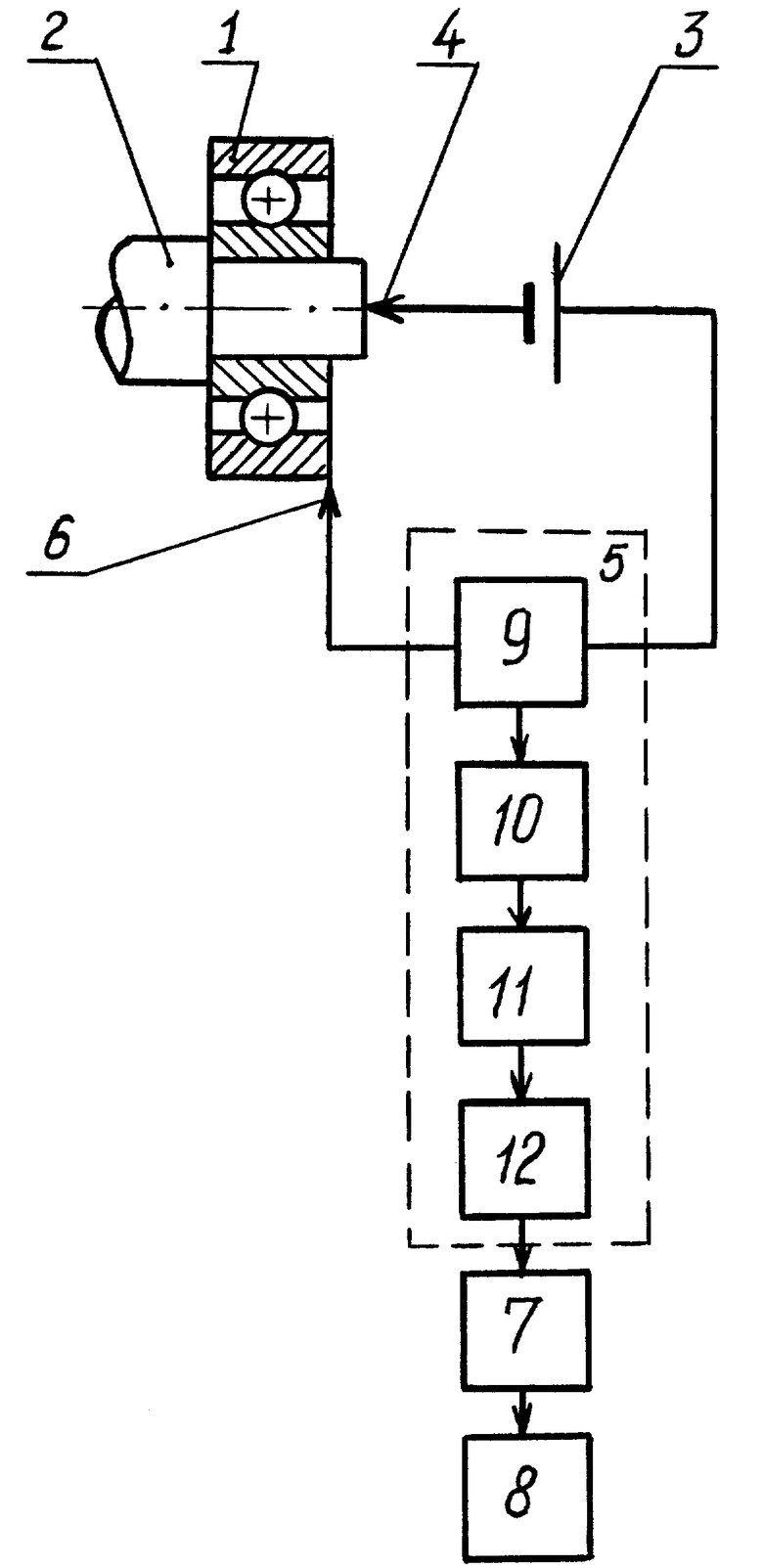

На чертеже представлена схема устройства.

Внутренне кольцо контролируемого подшипника 1 установлено и закреплено на приводном валу 2, один полюс источника 3 электрического напряжения через токосъемник 4 связан с приводным валом 2, второй полюс связан с первым входом степенного преобразователя 5, второй вход которого через токосъемник 6 подключен к наружному кольцу контролируемого подшипника 1, а выход связан со входом интегратора 7, к выходу которого подключена регистрирующая аппаратура 8. Степенной преобразователь 5 может содержать, например, последовательно соединенные преобразователь 9 ток - напряжение, логарифмирующую цепь 10, усилитель 11 с регулируемым коэффициентом усиления N и антилогарифмирующий преобразователь 12.

Устройство работает следующим образом. Внутреннее кольцо контролируемого подшипника 1 приводится во вращение с помощью приводного вала 2. При работе подшипника вследствие гидродинамического эффекта между его телами качения и кольцами возникает устойчивая пленка смазочного материала, препятствующая металлическому контактированию деталей. Толщина пленки в зонах трения непрерывно флуктуирует, возможны кратковременные местные разрушения пленки в контактах наиболее высоких микронеровностей - микроконтакты. Смазочный материал обладает, как правило, невысоким удельным электрическим сопротивлением, поэтому при микроконтактировании в подшипнике электрическое сопротивление между его кольцами резко уменьшается (на несколько порядков), а ток в цепи, содержащей последовательно соединенные подшипник 1, вал 2, токосъемник 4, источник напряжения 3, степенной преобразователь 5 и токосъемник 6, соответственно увеличивается.

Таким образом, металлическому контактированию деталей подшипника соответствует импульсы тока в цепи, длительность которых равняется времени микроконтактирования, а амплитуда определяется условиями контактирования, в частности величиной действительной площади контакта.

Степенной преобразователь 5 преобразует мгновенное значение тока в сигнал, пропорциональный току в выбранной степени N. При этом преобразование осуществляется следующим образом. Значение тока в цепи i(t) преобразуется блоком 9 в пропорциональное току напряжение U9(t) ~ i(t), а на выходе логарифмирующей цепи 10 имеет место напряжение U10(t) ~ lnU9(t) ~ lni(t). После усиления сигнала усилителем 11 в N раз и выполнения экспоненциального преобразования антилогарифмирующим преобразователем 12 на выходе степенного преобразователя 5 формируется напряжение

U5(t) = U12(t) ~ exp[N•U10(t)] ~ exp[N•lni(t)] ~ iN(t).

Изменяя коэффициент усиления N усилителя 11, можно, таким образом, регулировать значение показателя степени функции преобразования блока 5. Схемная реализация блоков 9-12 степенного преобразователя 5 может быть осуществлена, например, в соответствии с рекомендациями.

После интегрирования напряжения с выхода степенного преобразователя 5 интегратором 7, оно поступает на регистрирующую аппаратуру 8. Интегратор 7 может быть выполнен, например, в виде интегрирующей RC цепочки, а в качестве регистрирующей аппаратуры 8 может использоваться, например, самопишущий вольтметр Н-388-1П.

Таким образом, регистрирующая аппаратура 8 реагирует на значение диагностического параметра, пропорционального усредненному за время, соответствующее постоянной интегрирования блока 7, значению мгновенных токов через контролируемый подшипник, возведенных в степень N.

Значение показателя степени N выбирается с учетом типа подшипника и доминирующего вида его износа. Например, при диагностировании шарикоподшипников в условиях, когда доминирующим является фрикционный износ, принимается N=3. Требуемое значение N устанавливается путем регулировки степенного преобразователя 5 до выполнения диагностирования.

Предложенное устройство выгодно отличается от прототипа более высокой точностью определения технического состояния подшипников. Установлено, что интенсивность изнашивания и ток в цепи находятся в функциональной зависимости, однако эта возможность нелинейная. Кроме того, условия контактирования непрерывно изменяются, поэтом амплитуда, форма, длительность отдельного импульса, а также частота следования импульсов тока в измерительной цепи - величины случайные. Известное устройство реагирует на значение тока в первой степени и, следовательно, обладает методической погрешностью.

Предложенное устройство лишено указанного недостатка. Техническое состояние подшипника определяется по параметру, пропорциональному среднему значению тока в степени, отличной от единицы, причем показатель степени выбирается в соответствии с зависимостью интенсивности доминирующего вида износа от тока в цепи. Так, например, если интенсивность фрикционного изнашивания шарикоподшипника пропорциональна кубу тока, то при диагностировании с целью последующего контроля и прогнозирования технического состояния шарикоподшипников по фрикционному износу устройство измеряет параметр с показателем степени - три.

Таким образом, предложенное устройство оценивает состояние подшипника по параметру, функционально связанному с интенсивностью доминирующего вида изнашивания, что повышает точность диагностирования.

Ниже приведено определение функциональной зависимости между интенсивностью фрикционного изнашивания и током через шарикоподшипник.

Фрикционный износ шарикоподшипника возникает за счет проскальзывания при контактировании по микровыступам рабочих поверхностей деталей подшипников. При наличии неразрывной смазочной пленки между контактируемыми поверхностями фрикционный износ не наблюдается.

Рассмотрим случай, когда режим трения в подшипнике смешанный, близкий к гидродинамическому. При этом режиме работают большинство подшипников, он характеризуется тем, что основную нагрузку воспринимает устойчивый слой гидродинамической смазочной пленки, в то же время возможны кратковременные металлические контакты деталей.

Известно, что интенсивность фрикционного изнашивания шарикоподшипников пропорциональна давлению в контактной зоне в степени, отличной от единицы. Для упругого контакта [1]

Ih~ p

где In - интенсивность линейного изнашивания;

pc - контурное давление в зоне контакта;

t - параметр кривой фрикционной усталости (в общем случае t=3...12).

В соответствии с теорией упругости контактируемое давление взаимосвязано с относительным сближением ε поверхностей при контактировании [2]

ε ~ p

Тогда относительному сближению ε поверхностей соответствует интенсивность изнашивания

Ih~ ε(26+t)/2 (3)

В то же время относительному сближению ε соответствует действительная площадь контакта Ar, состоящая из n проводящих пятен контакта [2]

Тогда ток через подшипник определится [3]

i ~ (Ar•n)1/2 ~ ε11/2 (6)

С учетом (6) и (3) интенсивность изнашивания

Ih~ i(26+t)/11 (7)

Значение параметра кривой фрикционной усталости может быть в пределах от 3 до 12. При этом показатель степени тока может иметь значение от 2,64 до 3,45. С учетом случайного характера контактирования различных деталей в подшипнике при отсутствии дополнительных сведений о значениях t для материалов деталей целесообразно принять среднее значение показателя степени. Тогда

In ~ i3 (8)

Выражение (8) показывает, что интенсивность фрикционного изнашивания шарикоподшипников пропорциональная кубу тока через подшипник.

При работе подшипника условия контактирования непрерывно изменяются, поэтому для оценки работоспособности подшипников по фрикционному износу целесообразно измерять параметр, определяемый как среднее значение куба тока.

Литература

1. Крагельский И.В., Добычин М.Н., Комбалов В.С. Основы расчетов на трение и износ. -М.: Машиностроение, 1977.

2. Демкин Н. Б. Контактирование шероховатых поверхностей. -М.: Наука, 1970.

3. Хольм Р. Электрические контакты. -М.: Иностранная литература, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2093810C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕЛ КАЧЕНИЯ ПОДШИПНИКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124191C1 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ | 1989 |

|

SU1834501A1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2153156C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2098789C1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2154264C2 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1996 |

|

RU2110053C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ НЕПОДВИЖНОГО КОЛЬЦА ПОДШИПНИКА КАЧЕНИЯ В ДВУХОПОРНОМ УЗЛЕ | 1997 |

|

RU2124190C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ КОЛЕЦ ПОДШИПНИКОВ КАЧЕНИЯ | 1999 |

|

RU2164343C2 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА ПОДШИПНИКОВ КАЧЕНИЯ | 1998 |

|

RU2168712C2 |

Изобретение относится к измерительной технике в машиностроении и используется для контроля и прогнозирования состояния подшипников качения в условиях, когда известен вид износа. Устройство содержит приводной вал, два токосъемника, регистрирующую аппаратуру и источник электрического напряжения, один полюс которого через первый токосъемник связан с приводным валом, а второй токосъемник выполнен с возможностью подключения к наружному кольцу подшипника. Устройство снабжено интегратором и степенным преобразователем, один вход которого соединен со вторым полюсом источника электрического напряжения, второй вход подключен ко второму токосъемнику, а выход связан со входом интегратора, к выходу которого подключена регистрирующая аппаратура. Степенной преобразователь выполнен с возможностью регулирования значения показателя степени функции преобразования, что повышает точность диагностирования. 1 з.п. ф-лы, 1 ил.

| Корндорф С.Ф., Подмастерьев К.В | |||

| Оценка работоспособности неразборного по дшипника качения по флуктуациям его электросопротивления | |||

| Современные физи ческие методы неразрушающего контроля: Материалы семинары | |||

| - М.: МДНТП им | |||

| Ф.Э | |||

| Дзержинского, 1984, с | |||

| Раздвижной паровозный золотник с подвижными по его скалке поршнями между упорными шайбами | 1922 |

|

SU148A1 |

| SU, авторское свиде тельство, 195179, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1996-05-21—Подача