Изобретение относится к области катализа в нефтепереработке, в частности к способу получению катализатора изодепарафинизации дизельных фракций для переработки сырья с повышенным содержанием серы.

Для обеспечения текучести при отрицательных температурах зимние дизельные топлива должны иметь предельную температуру фильтруемости не выше минус 20°С. Наиболее эффективным путем получения низкозастывающих дизельных топлив из дизельных фракций нефти (выкипающих в пределах от 100-400°С) является процесс каталитической депарафинизации, в ходе которого они подвергаются переработке в среде водорода с использованием гетерогенных катализаторов. В описании и примерах представленного изобретения процесс каталитической депарафинизации, направленный на получение низкозастывающих дизельных топлив из углеводородного сырья, в ходе которого целевыми являются реакции гидроизомеризации н-парафинов сырья, обозначен термином «изодепарафинизация».

Дизельные и масляные фракции с повышенным содержанием серы (более 100 мг/кг), как правило, перерабатывают в две стадии. На первой стадии применяют катализатор гидроочистки, на второй - катализатор изодепарафинизации. Для снижения капитальных затрат, процессы гидроочистки и изодепарафинизации могут быть проведены в одном реакторе при послойной загрузке катализаторов или е последовательных реакторах без промежуточного отделения образующегося сероводорода из газовой фазы продуктов гидроочистки. При подобной реализации процессов гидроочистки и изодепарафинизации, катализатор изодепарафинизации должен обладать сероустойчивыми свойствами. WO 2011/133829 А1, опубл. 27.10.2011, US 8030240 В2, опубл. 04.10.2011, RU 2662438 С2, опубл. 26.07.2018, Lee S.-W., Ihm S.-K. Hydroisomerization and hydrocracking over platinum loaded ZSM-23 catalysts in the presence of sulfur and nitrogen compounds for the dewaxing of diesel fuel, Fuel, v, 134, 15 October 2014, p. 237-243.

Для приготовления носителя катализаторов изодепарафинизации могут быть использованы цеолиты различной структуры: TON (например - ZSM-22, theta-1), МТТ (например - ZSM-23, SSZ-32), *MRE (например - ZSM-48, EU-2), AEL (например - SAPO-11), AFO (например - SAPO-31), AFO (например - SAPO-41). Подобные цеолиты характеризуются одномерной системой пор с десятичленными или малыми двенадцатичленными кольцами в устьях каналов, не имеющих больших полостей и могут быть отнесены к группе так называемых 1-D, 10-R молекулярных сит. Герасимов Д.Н., Фадеев В.В., Логинова А.Н., Лысенко С.В. Гидроизомеризация длинноцепочечных парафинов: механизм и катализаторы. Катализ в промышленности, ч. I, 2015, №1. с. 27-54.

С целью придания прочности формованному катализатору изодепарафинизации сырья с повышенным содержанием серы и азота и обеспечения определенных показателей пористой структуры в состав катализаторов добавляют связующее, обычно - оксид алюминия, US 2018/0355264 А1, опубл. 13.12.2018, оксид кремния, оксид титана СА 2708178 С, опубл. 12.08.2014 и/или их смеси US 9944865 В2, опубл. 29.06.2017.

С целью увеличения активности и селективности в реакциях гидрирования-дегидрирования, являющихся стадиями целевых реакций гидроизомеризации, катализаторы содержат в составе металлический компонент, как правило - благородные металлы Pt, Pd, Rh и др. US 8475648 В2, опубл. 02.07.2013.

Известен катализатор для каталитической депарафинизации углеводородного сырья на основе цеолита EU-2 с SAR=100 и выше. В качестве связующего были использованы оксид титана (анатаз) и оксид кремния. Содержание платины - 0,7% масс. При изомеризации рафината с температурой застывания 48°С, температура застывания понизилась до минус 30°С. При этом отмечается, использование в составе катализатора оксида титана позволило снизить температуру проведения процесса в среднем на 28°С по сравнению с образцом содержащим оксид кремния. WO 2013/127592 А1, опубл. 06.09.2013.

Другим способом увеличения активности катализаторов на основе цеолитов является увеличение дисперсности цеолита (снижение размера его частиц), что позволяет увеличить доступность внутриканального пространства цеолита. Готовые цеолиты имеют, как правило, достаточно крупные частицы (несколько микрон). В RU 2446882 С1, опубл. 10.04.2012, описан способ получения катализатора конверсии прямогонной бензиновой фракции в высокооктановый компонент бензина с использованием вибромельницы с целью увеличения дисперсности цеолита.

Известен катализатор превращения алифатических углеводородов С2-С12 и способ его приготовления методом сухого смешения цеолита ZSM-5 с оксидом алюминия и последующей механохимической обработкой. Такой катализатор обладает повышенной активностью и селективностью в процессе получения высокооктанового бензина и ароматических углеводородов. RU 2235590 С1. опубл. 10.09.2004.

Известен катализатор изомеризации парафинов С5-С10, в состав которого входит цеолит ZSM-23, имеющий структуру МТТ. Цеолит получали гидротермальным способом, просушивали при 60°С в течение 10 ч, прокаливали при 500°С в течение 4 ч, измельчали до размеров кристаллитов 20-100 нм, экструдировали с добавлением оксида алюминия. Полученный носитель пропитывали раствором, содержащим 0,5% масс. Pt(NH3)4Cl2. Катализатор восстанавливали в водороде при 420°С и испытывали в процессе изомеризации н-гептана чистотой 99,9% при 235°С, давлении 0,1-7,0 МПа. Механическое воздействие на цеолит позволило увеличить конверсию гептана на 8% (с 67 до 75%) выход изомеризата на 12% (с 48 до 60%). US 6692723 В2, опубл. 17.02.2004.

К недостаткам данного изобретения можно отнести то, что в нем для оценки каталитических свойств использовали модельное сырье (н-гептан) не содержащее каталитических ядов (соединений серы и азота). Кроме того, в работе не указаны условия проведения механической обработки цеолита, которые оказывают значительное воздействие на показатели работы катализатора.

Наиболее близким к предложенному изобретению является катализатор гидроизомеризации, содержащий платину, нанесенную на цеолит ZSM-23 (структура МТТ), предварительно обработанный в шаровой мельнице при скорости вращения 600 об/мин в течение 7 ч и подвергнутый гидротермальной обработке. Механическая обработка позволила уменьшить размер частиц цеолита до 50-500 нм, тогда как гидротермальная обработка позволила восстановить кристалличность, кислотные свойства и пористость цеолита, который подвергался процессу аморфизации в ходе механической обработки. После обработки цеолита на него наносили 0,5% масс. Pt ионным обменом с использованием [Pt(NH3)4]Cl2⋅xH2O, сушили при 80°С, прокаливали при 450°С в течение 3 ч. Полученный катализатор обеспечивал выход целевых продуктов при гидроизомеризации н-гептана на 19% выше по сравнению с катализатором на основе необработанного цеолита ZSM-23. Miao Zhai, Liyuan Li, Yulei Ba, Kake Zhu, Xinggui Zhou. Fabricating ZSM-23 with Reduced Aspect Ratio Through Ball-Milling and Recrystallization: Synthesis, Structure and Catalytic Performance in N-heptane Hydroisomerization. Catalysis Today. 2019, v., 329, p. 82-93.

К недостаткам данного катализатора можно отнести то, что:

- в процессе приготовления катализатора присутствует дополнительная стадия гидротермального синтеза, что ведет к его удорожанию;

- в качестве катализатора использован чистый цеолит ZSM-23 структуры МТТ без связующего;

- эффективность катализатора была подтверждена только с использованием модельного сырья (н-гептана) не содержащего соединений серы и/или азота.

Техническая задача заявленного изобретения заключается в разработке способа получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации, позволяющего проводить процесс гидроочистки и изодепарафинизации дизельных фракций с содержанием серы до 5000 мг/кг при совмещении процессов гидроочистки и изодепарафинизации в одном реакторе или в последовательных реакторах без промежуточного разделения продуктов гидроочистки и/или без очистки водородсодержащего газа после реактора гидроочистки от соединений серы и азота.

Технический результат от реализации изобретения заключается в повышении выхода целевых депарафинированных продуктов на катализаторе изодепарафинизации при использовании газо-сырьевой смеси с содержанием серы до 5000 мг/кг.

Технический результат достигается тем, что способ получения катализатора для изодепарафинизации дизельных фракций нефти, согласно изобретению включает приготовление формованного цеолитсодержащего носителя катализатора на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2, предварительно механически обработанного при условиях, не приводящих к аморфизации и не ведущих к потере микропор цеолита, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г, при этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают, затем на полученный носитель наносят платину методом ионного обмена из пропиточного раствора, содержащего Pt(NH3)2(NO2)2, после окончания пропитки катализатор сушат и прокаливают.

Достижению технического результата также способствует то, что цеолит EU-2 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=160÷200.

Платину из пропиточного раствора наносят последовательно, выдерживая носитель при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч. Просушенный катализатор прокаливают при температуре 400-450°С в течение 2-3 ч.

Отличительной особенностью предложенного способа является то, что цеолит EU-2 структуры *MRE подвергают механическому воздействию при условиях, не приводящих к аморфизации и не ведущих к потере микропор цеолита, что позволяет повысить выход целевого продукта процесса изодепарафинизации дизельных фракций.

Изобретение иллюстрируется, но не лимитируется нижеприведенными примерами:

Пример 1

Приготовление катализатора 1 (образца сравнения) проводят в два этапа. На первом этапе готовят формованный носитель катализатора, содержащий в качестве кислотного компонента цеолит EU-2 с мольным отношением SiO2:Al2O3=160 в количестве 60 масс. %, остальное - оксид алюминия с удельной площадью поверхности 250 м2/г.

На втором этапе проводят нанесение платины методом ионного обмена.

Этап 1 включает следующие стадии:

1. Смешение 60 г (в пересчете на сухую массу) порошка цеолита с 40 г (в пересчете на оксид алюминия) псевдобемита (Pural SB производства Sasol Inc.).

2. Добавление к полученной смеси небольшими порциями раствора, состоящего из 55 мл дистиллированной воды, 1,7 мл пептизатора - 65%-й азотной кислоты и 4,1 мл пластификатора - триэтиленгликоля. Полученную массу перемешивали до состояния однородной пасты.

3. Формование пасты с использованием лабораторного поршневого экструдера (диаметр фильеры 1,6 мм). Экструдаты подсушивали при комнатной температуре в течение 16 ч, при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение 3 ч.

4. Прокаливание формованного носителя в течение 10 ч при температуре 550°С.

Этап 2 включает следующие стадии:

1. Добавление к 28,5 г сухого носителя 70 мл пропиточного раствора, содержащего Pt(NH3)2(NO2)2 (0,176 г в пересчете на металлическую платину) и 1,4 мл 25%-го водного раствора аммиака, растворенных в дистиллированной воде.

2. Последовательное выдерживание носителя в пропиточном растворе: при комнатной температуре в течение 3 ч, при температуре 95°С в течении 5 ч, при комнатной температуре в течение 12 ч.

3. Сушка гранул катализатора при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение 2-х, 4-х и 4-х ч, соответственно.

4. Прокаливание просушенного катализатора при температуре 400°С в течение 3 ч.

Полученный катализатор содержит, масс. %: цеолит EU-2, SAR=160-60, платина - 0,6, оксид алюминия - остальное.

Пример 2

Катализатор 2 готовили аналогично катализатору 1, приготовление которого описано в Примере 1, за исключением того, что до приготовления носителя цеолит EU-2 (SAR=160) был обработан в планетарной шаровой мельнице, а нанесение платины проводили в следующих условиях: при комнатной температуре в течение 6 ч, при температуре 95°С в течении 8 ч, при комнатной температуре в течение 18 ч.

Для обработки цеолита используют планетарную шаровую мельницу Fritch Pulverisette 6 с техническими характеристиками:

максимальная скорость вращения размольного стакана - 600 об/мин;

материал размольного стакана - карбид вольфрама;

объем размольного стакана - 225 мл.

15 г цеолита EU-2 загружали в размольный стакан из карбида вольфрама объемом 225 мл, добавляли 1 мл этилового спирта. Механическую обработку проводили при скорости вращения размольного стакана 100 об/мин в течение 1 ч с использованием 10 шаров из карбида вольфрама диаметром 10 мм.

Пример 3

Катализатор 3 готовили аналогично катализатору 2, приготовление которого описано в Примере 2, за исключением того, что условия обработки цеолита EU-2 (SAR=160) в планетарной шаровой мельнице составляли: скорость вращения 250 об/мин в течение 3 ч.

Пример 4

Катализатор 4 готовили аналогично катализатору 2, приготовление которого описано в Примере 2, за исключением того, что условия обработки цеолита EU-2 (SAR=200) в планетарной шаровой мельнице составляли: скорость вращения 400 об/мин в течение 4 ч.

На фиг. 1. представлены данные сканирующей электронной микроскопии цеолита EU-2 до и после механической обработки. На фиг. 1 (а) - необработанный цеолит EU-2, на фиг. 1 (б) - цеолит EU-2 после механической обработки при 100 об/мин в течение 1 ч, на фиг. 1 (в) - цеолит EU-2 после механической обработки при 250 об/мин в течение 3 ч, на фиг. 1 (г) - цеолит EU-2 после механической обработки при 400 об/мин в течение 4 ч.

На фиг. 2 представлены данные рентгенофазового анализа (порошковые рентгеновские дифрактограммы) для исходного цеолита EU-2 и образцов, обработанных в планетарной шаровой мельнице. На фиг. 2 (а) - необработанный цеолит EU-2, на фиг. 2 (б) - цеолит EU-2 после механической обработки при 100 об/мин в течение 1 ч, на фиг. 2 (в) - цеолит EU-2 после механической обработки при 250 об/мин в течение 3 ч, на фиг. 2 (г) - цеолит EU-2 после механической обработки при 400 об/мин в течение 4 ч.

Показатели пористой структуры образцов катализаторов изодепарафинизации приведены в таблице 1.

Данные электронной микроскопии свидетельствуют о том, что механическая обработка в планетарной шаровой мельнице приводит к уменьшению размеров частиц цеолита. При этом, чем более жесткие условия механической обработки используются (большая скорость оборотов, большая длительность обработки), тем меньше размер частиц.

По данным рентгенофазового анализа фиг. 2 (б) можно сделать вывод, что при мягких условиях механической обработки (100 об/мин в течение 1 ч не происходит снижения кристалличности образца (интенсивность пиков цеолита практически не меняется). Это подтверждается и показателями пористой структуры для катализатора на основе этого цеолита (катализатор 2), который обладает большей поверхностью микропор, по сравнению с образцом сравнения (катализатор 1), что может указывать на лучшую доступность внутренней поверхности цеолита. Данные изменения свойств цеолита можно считать положительными, так как большая доступность микропор может способствовать большей селективности катализатора изодепарафинизации и, соответственно, большему выходу депарафинированных продуктов.

Дальнейшее ужесточение условий механической обработки (250 и 400 об/мин) привело к значительной аморфизации цеолита EU-2 - фиг. 2 (в) и фиг. 2 (г), что сопровождалось потерей объема микропор для катализаторов 3 и 4 (таблица 1).

Испытания катализаторов.

В двух последовательных проточных реакторах проводили процессы гидроочистки и изодепарафинизации прямогонной дизельной фракции без промежуточного разделения продуктов гидроочистки или очистки образующегося водородсодержащего газа (ВСГ). В первом реакторе был загружен коммерческий катализатор гидроочистки, во втором -испытываемый образец катализатора изодепарафинизации.

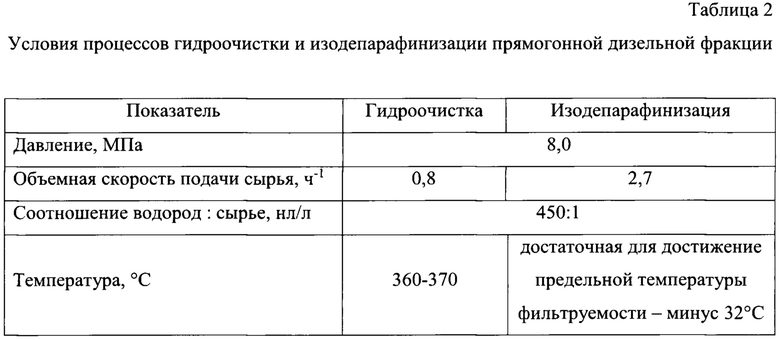

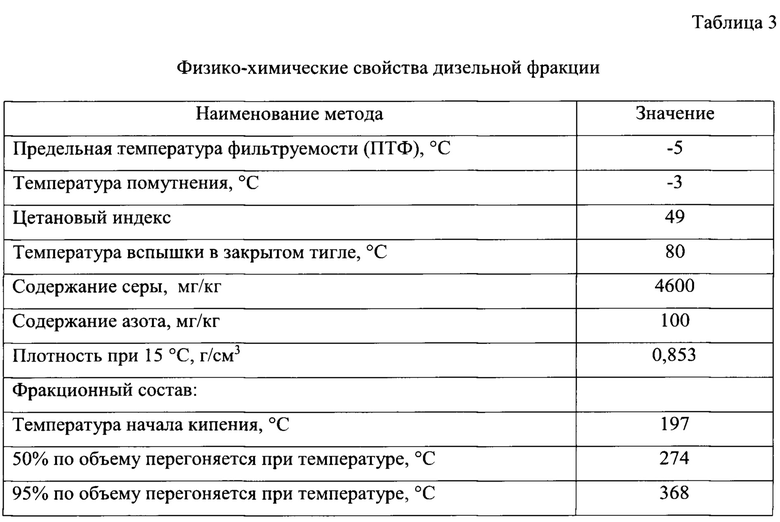

Условия проведения совмещенного процесса гидроочистки и изодепарафинизации прямогонной дизельной фракции представлены в таблице 2. Физико-химические свойства сырья представлены в таблице 3.

Перед началом работ катализатор изодепарафинизации был восстановлен в токе водорода при атмосферном давлении при ступенчатом подъеме температуры до 250 и 400°С с выдержкой на каждой ступени в течение 1 и 3 ч, соответственно.

Продукты изодепарафинизации стабилизировали для удаления легких продуктов при давлении 2 кПа и температуре 40°С в течении 0,5 ч.

Данные по выходам и низкотемпературным свойствам полученных депарафинированных продуктов представлены в таблице 4.

В результате проведенных экспериментов показано, что использование в составе каталитической системы процесса гидроочистки и изодепарафинизации катализатора изодепарафинизации, на основе цеолита EU-2, подвергнутого механической обработке в мягких условиях, которая не привела к его аморфизации или уменьшению поверхности микропор (катализатор 2), ведет к повышению выхода целевого депарафинированного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора изодепарафинизации дизельных фракций для использования в каталитической системе, состоящей из катализаторов гидроочистки и изодепарафинизации и катализатор, полученный этим способом | 2020 |

|

RU2739566C1 |

| Катализатор изодепарафинизации углеводородного сырья С10+ для получения низкозастывающих масел и дизельных топлив и способ получения низкозастывающих масел и топлив с его использованием | 2016 |

|

RU2627770C1 |

| Способ получения низкосернистого низкозастывающего дизельного топлива | 2016 |

|

RU2616003C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 100 мг/кг | 2021 |

|

RU2758846C1 |

| Способ получения базового масла | 2021 |

|

RU2781062C1 |

| Катализатор гидроизодепарафинизации дизельных фракций для получения низкозастывающего дизельного топлива и способ получения низкозастывающего дизельного топлива с его использованием | 2023 |

|

RU2826904C1 |

| Способ получения зимних и арктических дизельных топлив из прямогонных дизельных фракций с содержанием серы до 5000 мг/кг и азота до 200 мг/кг | 2021 |

|

RU2758847C1 |

| Катализатор изодепарафинизации углеводородного сырья и способ его получения | 2021 |

|

RU2764599C1 |

| КАТАЛИЗАТОР ИЗОДЕПАРАФИНИЗАЦИИ ДИЗЕЛЬНЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2560157C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКИХ ЖИДКИХ ТОПЛИВ ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ ПО МЕТОДУ ФИШЕРА-ТРОПША И КАТАЛИЗАТОРЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2444557C1 |

Готовят формованный цеолитсодержащий носитель катализатора на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2, имеющего мольное отношение SiO2:Al2O3=160÷200, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г. Перед смешением цеолит предварительно механически обрабатывают при условиях, не приводящих к аморфизации и не ведущих к потере микропор цеолита. При этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают. На полученный носитель наносят платину методом ионного обмена из пропиточного раствора, содержащего Pt(NH3)2(NO2)2, последовательно выдерживая носитель при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч. Пропитанный катализатор сушат при ступенчатом подъеме температуры (60, 80, 120°С) и выдержке при каждой температуре в течение двух, четырех и четырех часов соответственно. Просушенный катализатор прокаливают при температуре 400-450°С в течение 2-3 ч. Технический результат заключается в повышении выхода целевых депарафинированных продуктов на катализаторе изодепарафинизации при использовании газо-сырьевой смеси с содержанием серы до 5000 мг/кг. 3 з.п. ф-лы, 2 ил., 4 табл., 4 пр.

1. Способ получения катализатора для изодепарафинизации дизельных фракций нефти, включающий приготовление формованного цеолитсодержащего носителя катализатора на основе смеси кислотного компонента - цеолита структуры *MRE, представляющего собой EU-2, предварительно обработанного механически при условиях, не приводящих к аморфизации и не ведущих к потере микропор цеолита, и оксида алюминия с удельной площадью поверхности по БЭТ не менее 250 м2/г, при этом смесь увлажняют, пептизируют, вводят пластификатор, формуют, сушат и прокаливают, затем на полученный носитель наносят платину методом ионного обмена из пропиточного раствора, содержащего Pt(NH3)2(NO2)2, после окончания пропитки катализатор сушат и прокаливают.

2. Способ по п. 1, отличающийся тем, что цеолит EU-2 выбирают из образцов, имеющих мольное отношение SiO2:Al2O3=160÷200.

3. Способ по п. 1, отличающийся тем, что платину из пропиточного раствора наносят последовательно, выдерживая носитель при комнатной температуре в течение не менее 3 ч, при температуре 80-95°С в течение не менее 5 ч, затем при комнатной температуре в течение не менее 12 ч.

4. Способ по п. 1 отличающийся тем, что просушенный катализатор прокаливают при температуре 400-450°С в течение 2-3 ч.

| Miao Zhai, Liyuan Li, Yulei Ba, Kake Zhu, Xinggui Zhou | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Catalysis Today | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Бакланова О.Н., Лавренов А.В., Богданец Е.Н | |||

| Применение механической активации | |||

Авторы

Даты

2020-10-26—Публикация

2020-01-24—Подача