Изобретение относится к компонентному манипулятору для динамического позиционирования основы, которая должна быть обработана в ходе процесса термической обработки, способу нанесения покрытия, в котором используется компонентный манипулятор, а также к применению компонентного манипулятора для нанесения покрытия на основу при помощи способа нанесения покрытия с использованием высоких температур в соответствии с ограничительной частью независимого пункта Формулы изобретения.

Нанесение покрытия на поверхности различных заготовок имеет почти бесчисленное количество областей применения и, соответственно, большую экономическую важность в промышленных технологиях. При этом покрытия могут наноситься на совершенно разные основы по очень разным причинам. Например, большую роль играют слои, защищающие от износа, в зонах, подвергающихся серьезным механическим нагрузкам, таких как поверхности скольжения в цилиндрах или на поршневых кольцах в двигателях внутреннего сгорания или компрессорах. Помимо износостойкости, к таким зонам также предъявляются дополнительные требования, например, обеспечение хорошего скольжения, что подразумевает хорошие трибологические свойства, а также обеспечение превосходного качения без смазки. Доказано, что для удовлетворения таких или аналогичных требований можно успешно применять различные способы термического напыления, в частности, известный способ плазменного напыления.

Что касается создания твердых слоев на инструментах, подвергающихся высоким нагрузкам, то на инструментах, используемых при механической обработке, например, фрезах, сверлах и т.д., покрытия успешно создают, в частности, путем дугового напыления, процессов физического осаждения из паровой фазы (PVD) или химического осаждения из паровой фазы (CVD). При этом использование последнего из упомянутых процессов также очень широко распространено и в других областях, например, при нанесении покрытий на ювелирные изделия или корпуса часов, или при нанесении защитных слоев, либо просто для улучшения внешнего вида изделий.

Кроме того, широко применяются и другие способы, например, такие, как азотирование в газовой среде, которые, среди прочего, имеют большое значение с точки зрения защиты от коррозии.

При этом нанесение покрытий на заготовки с очень большой площадью или детали, имеющие сложную геометрию поверхности, в общем случае связано с большими проблемами.

Вообще говоря, различные варианты термического напыления хорошо себя зарекомендовали также и в этих, в общем, более проблематичных случаях, в частности, термическое напыление в течение долгого времени применяется при изготовлении единичных деталей и в серийном промышленном производстве. Наиболее распространенными способами напыления, которые, в частности, также используются в серийном производстве при нанесении покрытий на поверхности различных основ, например, являются газопламенное напыление с использованием порошка или проволоки, дуговое напыление, высокоскоростное газопламенное напыление (HVOF), детонационное напыление или плазменное напыление. Приведенный список способов термического напыления, несомненно, не является исчерпывающим. Специалисту обычной квалификации в данной области техники хорошо известно большое число модификаций перечисленных способов, а также другие способы, например, специальные методики, такие, как наплавка путем газопламенного напыления. Кроме того, в этой связи нужно упомянуть также так называемое "холодное газодинамическое напыление".

При этом диапазон применения термического напыления расширяется. В общем, можно сделать вывод, что термическое напыление, как способ напыления на поверхность, представляет собой технологию нанесения покрытия, по всей вероятности, наиболее широко используемую в своей области применения. Ограничение областей применения упомянутых способов напыления не обязательно оказывается разумным, так как данные области применения могут перекрываться.

При этом в течение длительного времени существовала проблема в обеспечении достаточной равномерности покрытия для деталей со сложной геометрией поверхности. Типичным примером таких деталей являются лопатки устанавливаемых на земле или подвесных турбин и/или турбин силовых установок для воздушных транспортных средств любого типа.

В этой связи важным достижением стал способ, предложенный, например, в документе ЕР 0776594 В1 компанией Sulzer Metco, на основе процесса термической обработки при низком давлении (LPPS-способ), позволяющий получать равномерные покрытия не только на геометрически сложных деталях, но также и на больших площадях, например, на деталях из листового металла, при помощи широкого потока плазмы. С одной стороны, это достигается за счет геометрии напыляющей пушке, но при этом также существенным является наличие значительной разности давлений внутри и снаружи этой пушки. В этом случае заготовка или, по меньшей мере, покрываемая поверхностная область заготовки находится в камере для нанесения покрытия, давление в которой ниже давления внутри напыляющей пушки, например, давление менее 100 мбар, в то время как внутри напыляющей пушки давление равно, например, приблизительно 1000 мбар, т.е. приблизительно давлению в окружающей среде. При создании такого градиента давлений в напыляющей пушке и камере для нанесения покрытия можно получить широкий и протяженный покрывающий луч, при помощи которого поверхность заготовки может быть покрыта с тем уровнем равномерности, который до сих пор был недостижим.

При этом существенное преимущество этого способа заключается в том, что покрытия в определенной степени также можно наносить в тех областях, которые находятся в "теневой" зоне покрывающего луча, и по этой причине в общем случае находятся вне пределов досягаемости при использовании обычных способов плазменного нанесения покрытий; это означает, что для таких деталей нельзя обеспечить достаточно равномерное покрытие на всех поверхностях при помощи обычных способов нанесения покрытия и, в частности, не создаются покрытия достаточного качества на тех поверхностях, которые лежат в теневой зоне покрывающего луча.

При этом в последнее время основной принцип получил существенное дальнейшее развитие. Например, в документе ЕР 1479788 А1 описан гибридный способ, в основе которого лежит фундаментальный подход, предложенный в документе ЕР 0776594 В1.

При этом данные способы особенно подходят для нанесения различных металлических или неметаллических покрытий, в частности, керамических, карбидных или нитридных составляющих многослойного покрытия тонкими слоями.

В частности, при создании покрытий на лопатках турбин в этой связи хорошо себя зарекомендовал так называемый LPPS-процесс с созданием тонкой пленки (PS-TF), предложенный компанией Sulzer Metco, который на тот момент, по сути, совершил революцию в плазменном напылении в условиях низкого давления. При этом он представляет собой обычный LPPS-способ плазменного напыления, который был изменен с технологической точки зрения. А именно, пространство, заполняемое потоком плазмы ("плазменный факел" или "плазменный луч") расширено и увеличено в длину до целых 2,5 метров за счет подходящего задания параметров напыления, в частности, давления в технологической камере и в самом плазменном факеле или плазменном луче. Геометрическое расширение плазмы приводит к равномерному расширению ("расфокусировке") луча из порошка, который вводится в плазму при помощи транспортирующего газа. Материал "порошкового луча", который рассеивается в плазме в облако и частично или полностью там расплавляется, поступает равномерно распределенным на поверхность основы, имеющую большую протяженность. На основе возникает тонкий слой, толщина которого может быть меньше 10 мкм, и который образует плотное покрытие благодаря такому равномерному распределению. Путем нанесения нескольких тонких слоев может быть получен более толстый слой, имеющий определенные свойства, что позволяет использовать такое покрытие как функциональный слой. Например, путем многослойного нанесения может быть получен пористый слой, который подходит в качестве подложки для размещения каталитически активных материалов (см. документ ЕР 1034843).

Если рассматривать в качестве примера лопатку турбины, то функциональный слой, наносимый на основное тело турбины, в общем случае состоит из множества отдельных слоев. Например, в случае газовой турбины (стационарной газовой турбины или авиационной турбины), которую эксплуатируют при высоких рабочих температурах, лопатки покрывают первым слоем или многослойным промежуточным покрытием, обладающим сопротивлением к коррозии под воздействием горячих газов. Второе покрытие, которое наносят на первое промежуточное покрытие и для которого используется керамический материал, образует тепловой барьер. Ранее известные LPPS-способы плазменного напыления особенно хорошо подходили для изготовления первого слоя. После чего до сих пор преимущественно создавалось покрытие - тепловой барьер, то есть возникало покрытие, имеющее столбчатую микроструктуру. Имеющий такую структуру слой состоит из тел или частиц, имеющих форму, близкую к цилиндрической, центральные оси которых ориентированы перпендикулярно поверхности основы. По бокам эти частицы ограничиваются переходными областями, в которых плотность нанесенного материала меньше, чем в частицах. Покрытие, имеющее такую анизотропную микроструктуру, сильнее подвержено деформациям, связанным с изменением напряжений, возникающих в результате периодических изменений температуры. Покрытие реагирует на изменение напряжений в общем обратимым образом, то есть без образования трещин, в результате чего его срок службы может быть значительно увеличен по сравнению со сроком службы обычного покрытия, не имеющего столбчатой микроструктуры.

Анизотропную микроструктуру можно получать при помощи способа создания тонких пленок, представляющего собой осаждение из паровой фазы. При выполнении этого способа, называемого ЕВ-PVD (осаждение из паровой фазы с использованием электронного луча), вещество, наносимое в качестве покрытия - теплового барьера, переводится в паровую фазу при помощи электронного луча в высоком вакууме и наносится из паровой фазы на покрываемую деталь. Если параметры процесса выбраны подходящим образом, то в результате получают столбчатую микроструктуру. Недостатком этого способа осаждения из паровой фазы являются, среди прочего, очень высокие стоимости установок. В дополнение к этому, при создании покрытия, включающего несколько отдельных слоев, нельзя использовать одну и ту же установку, как для LPPS-способа плазменного напыления, так и для процесса EB-PVD. По этой причине необходимо выполнять несколько рабочих циклов для нанесения покрытия.

Эта проблема впервые на приемлемом уровне была решена компанией Sulzer Metco при создании изобретения, описанного в документе ЕР 1495151 В1, в результате чего впервые появился способ плазменного напыления, при помощи которого стало возможным получить покрытие - тепловой барьер, и который в ходе рабочего цикла позволяет наносить на лопатку турбины покрытие, включающее в качестве составляющего слоя покрытие - тепловой барьер.

Это достигается при помощи новаторского способа плазменного напыления, в котором наносимый материал напыляют на поверхность металлической основы, в частности, лопатку турбины, в виде луча из порошка. При этом покрывающий материал вводится в плазму, расфокусирующую "порошковый луч" при низком рабочем давлении, составляющем менее 100 мбар, и частично или полностью там расплавляется. При этом создают плазму, имеющую достаточно высокую удельную энтальпию, в результате чего существенная часть материала покрытия, по меньшей мере, 5 весовых процентов, переводится в паровую фазу, и на основе возникает анизотропный структурированный слой. Удлиненные частицы, которые образуют анизотропную микроструктуру, в этом слое ориентированы, в общем, перпендикулярно поверхности основы. Эти частицы связаны друг с другом переходными областями, в которых мало материала.

При этом способ, соответствующий документу ЕР 1495151 В1, имеет дополнительное несомненное преимущество по сравнению с известным способом, в ходе которого столбчатый структурированный слой создают при помощи EB-PVD: время создания слоя той же толщины значительно сокращается.

К тому же в последнее время способ, соответствующий документу ЕР 1495151 В1, который предложен компанией Sulzer Metco, был решающим образом улучшен, дополнительно усовершенствован и предложен на рынке под аббревиатурой PS-PVD.

Так как компонентный манипулятор, описанный в рамках этой заявки, может быть с выгодой использован вместе с заявляемым способом нанесения покрытия, который в предпочтительном случае представляет собой, по сути, известный способ PS-PVD, этот способ в дальнейшем будет рассмотрен подробно, в результате чего приведенное далее описание способа PS-PVD составляет часть описания настоящего изобретения.

Легко понятно, что компонентный манипулятор, предлагаемый настоящим изобретением, свободно может быть использован в любом процессе термической обработки и, таким образом, в принципе, также может быть с выгодой использован в любом способе нанесения покрытия.

PS-PVD, что является сокращением для "физического осаждения из паровой фазы с использованием плазменного напыления", представляет собой технологию плазменного напыления в условиях низкого давления, предназначенную для нанесения покрытий из паровой фазы. При этом PS-PVD входит в семейство новых гибридных процессов, которые в последнее время разработал заявитель на основе описанной выше технологии LPPS (Journal Of Thermal Spray Technology (Журнал технологий термического напыления), 502, vol. 19(1-2), январь 2010). При этом, помимо PS-PVD, данное семейство включает, среди прочего, также "химическое осаждение из паровой фазы с использованием плазменного напыления" (PS-CVD) и "процессы создания тонких пленок с использованием плазменного напыления" (PS-TF). По сравнению с обычными процессами плазменного напыления в вакууме и/или обычными процессами LPPS, эти новые процессы отличаются использованием плазменной пушки с высокой энергией, которую эксплуатируют при рабочем давлении менее 2 мбар. Это приводит к необычным характеристикам плазменного луча, которые могут быть использованы для получения уникальных специальных покрытий. Важным новым свойством процесса PS-PVD является возможность создания покрытий не только из расплавленного текучего материала, когда слои наращивают путем так называемых жидких "чешуек", которые затвердевают при попадании на основу. PS-PVD также позволяет наращивать слои непосредственно из паровой фазы. Таким образом, PS-PVD заполняет пустоту между обычными технологиями PVD и стандартными технологиями термического напыления. Эта возможность перевода покрывающего материала в паровую фазу и за счет этого непосредственного нанесения слоев из паровой фазы открывает абсолютно новые возможности наращивания других уникальных слоев и/или систем слоев, имеющих новаторскую структуру.

Свойства этих новых структур в виде слоев значительно превосходят свойства до сих пор известных слоев во многих аспектах, в частности, слоев, которые получают при помощи ЕР-PVD. А именно, общим для всех процессов термического напыления является то, что, как уже упоминалось, слои расплавленного материала (так называемых "чешуек"), возникают в результате застывания жидкого напыляемого материала на поверхности основы. Это коренным образом отличается от классических процессов PVD, в которых покрытия на основе в технологической камере создают из паровой фазы, когда покрывающий материал переводится в паровую фазу в технологической камере при низком давлении, составляющем приблизительно 10-4 мбар. Это означает, что горячий покрывающий материал не наносится на холодную поверхность основы из жидкой фазы, а конденсируется на поверхности основы из паровой фазы. Это приводит к очень специфическим свойствам покрытия, которые не могли бы быть достигнуты с использованием обычных способов термического напыления. PVD-слои, как известно, могут иметь очень высокую однородность и при этом быть очень тонкими, плотными, газонепроницаемыми и имеющими высокую твердость, либо могут иметь конкретную, заранее определяемую микроструктуру.

Например, для покрытий - тепловых барьеров (ТВС), которые должны обладать высокой способностью к снятию напряжений и/или высокой стойкостью к напряжениям, особенно подходит столбчатая структура из циркония, стабилизированного иттрием (YSZ), который наносят при помощи EP-PVD (физического осаждения из паровой фазы с использованием электронного луча).

Несомненными недостатками PVD-способа по сравнению с термическим напылением являются высокий уровень инвестиций и низкие скорости нанесения и, таким образом, высокая стоимость процесса. По этой причине процессы PVD используются, главным образом, для очень тонких слоев и в массовом производстве. Либо также для нанесения покрытий на очень ценные или связанные с безопасностью части, например, движущиеся или направляющие лопатки турбин воздушных транспортных средств.

Более того, при помощи обычных технологий PVD могут наноситься только слои, которые расположены на линии прямой видимости от источника покрытия, то есть не находятся в теневой зоне для этого источника. По этой причине до сих пор всегда было затруднительно и/или раньше было невозможно покрывать детали, имеющие углубления или сложную геометрию, например, такие как лопатки турбин, однородными слоями высокого качества и с заранее заданной микроструктурой эффективным и экономически выгодным образом.

По этой причине при данном уровне техники давно существует потребность в наличии устройства и способа, которые объединяют преимущества термического напыления и PVD в одном процессе. Это реализовано компанией Sulzer Metco в виде разработанного к настоящему времени процесса PS-PVD, который представляет собой последующее развитие исходного процесса LPPS и который впервые обеспечивает способ, при помощи которого можно наносить покрытие из паровой фазы путем термического напыления, что позволяет очень эффективным образом, с низкими затратами и в большом количестве получать покрытия высокого качества, с заранее задаваемой микроструктурой и с заранее задаваемыми свойствами. Этот новый способ особенно востребован также с точки зрения нанесения равномерного покрытия с требуемыми толщиной и качеством на те области поверхности, которые находятся в теневых зонах для источника покрытия, т.е. не на линии прямой видимости от этого источника.

При этом процесс PS-PVD выполняют аналогично процессу LPPS в заранее заданной атмосфере и при пониженном давлении газа по сравнению с давлением атмосферы окружающей среды, как правило, в атмосфере инертного газа, например, аргона, в технологической камере. Как правило, рабочее давление газа находится в диапазоне от 0,5 мбар до 2 мбар. Плазменный факел или плазменный луч растягиваются, например, на длину более 2 м и до диаметра от 200 мм до 400 мм под действием пониженного давления в технологической камере, причем, при подходящем выборе давления можно получить также и плазменные факелы большего размера. В частности, в плазменном факеле или плазменном луче за счет растягивания достигаются очень равномерное распределение температуры и скоростей частиц, в результате чего на очень сложных деталях, например, лопатках турбин, а также в теневых поверхностных зонах также можно получить слои, имеющие очень равномерную толщину.

При этом поверхность основы в предпочтительном случае предварительно нагревают и/или очищают. Это можно сделать, например, при помощи плазменного луча или при помощи дугового процесса, предусмотренного в технологической камере.

Хотя рабочее давление процесса PS-PVD, составляющее, например, 1 мбар, значительно превышает рабочее давление приблизительно 10-4 мбар, которое, например, используется для классических PVD-процессов, комбинация низкого давления процесса и большой энергии плазмы и/или энтальпии в плазменном факеле и/или плазменной струе приводит к заданному испарению порошка, введенного в плазменный факел, что делает возможным управляемое нанесение из паровой фазы в ходе процесса PS-PVD.

В противоположность этому, в процессе EB-PVD

транспортировка испарившегося материала в направлении поверхности основы является диффузионным процессом с ограниченной скоростью, и поэтому в результате EB-PVD также является диффузионным процессом с ограниченной скоростью роста наносимых поверхностных слоев. Это отличается от процесса PS-PVD, в котором испарившийся покрывающий материал транспортируется в плазменной струе со сверхзвуковой скоростью, составляющей приблизительно от 2000 м/с до 4000 м/с, при давлении приблизительно 1 мбар и температуре приблизительно от 6000 К до 10000 К. Это обеспечивает высокие скорости роста слоев на основе и возможность также покрывать углубления или теневые зоны основы с таким же высоким качеством.

Таким образом, процесс PS-PVD впервые позволяет наносить покрытие также и на детали очень высокой сложности, например, такие как лопатки турбин, с ранее недостижимым качеством, автоматически и в больших количествах, например, с системами покрытия - теплового барьера.

Однако повышение стоимостной нагрузки также приводит в данном случае к необходимости дополнительных усовершенствований. Существенная особенность описанного выше процесса конкретно заключается в том, что деталь, на которую необходимо наносить покрытие, должна подвергаться термической обработке более или менее равномерным образом в определенных пределах. Это, например, происходит в известном способе EP-PVD в результате того, что внутри технологической камеры, в которой выполняют нанесение покрытия, предусмотрен нагрев, который приводит к равномерной термической обработке покрываемой детали с нескольких сторон в определенных пределах, что, естественно, является дополнительным недостатком способа EP-PVD, так как в камере должен быть дополнительно предусмотрен относительно затратный нагрев, который, естественно, также необходимо проводить. В способе LPPS в общем и способе PS-PVD в частности, деталь только предварительно нагревают покрывающим лучом, что дает преимущество, заключающееся в возможности сэкономить на дополнительном нагреве в камере, но, естественно, также приводит к созданию очень неравномерного поля температур внутри камеры, в которой наносится покрытие. По этой причине известно, что, если размеры покрываемой детали таковы, что ее нельзя подвергнуть термической обработке покрывающим лучом с достаточной степенью равномерности, например, если размеры покрываемой части настолько велики, что покрывающий луч только частично покрывает и/или охватывает поверхность детали, можно перемещать покрывающий луч взад-вперед по детали в пределах заранее задаваемой угловой области с достаточной скоростью, что приводит к последовательному сканированию всех поверхностей детали в периодическом режиме этим лучом во время нанесения покрытия, при этом одна за другой все области поверхности снова и снова подвергаются воздействию этого луча, в результате чего, с одной стороны, равномерно покрывается вся поверхность в целом, и, с другой стороны, покрываемая деталь подвергается достаточно равномерной термической обработке или предварительному нагреву в пределах заранее задаваемых границ параметров. Это более или менее периодическое перемещение покрывающего луча для сканирования покрываемой основы также часто называют "качанием" покрывающего луча.

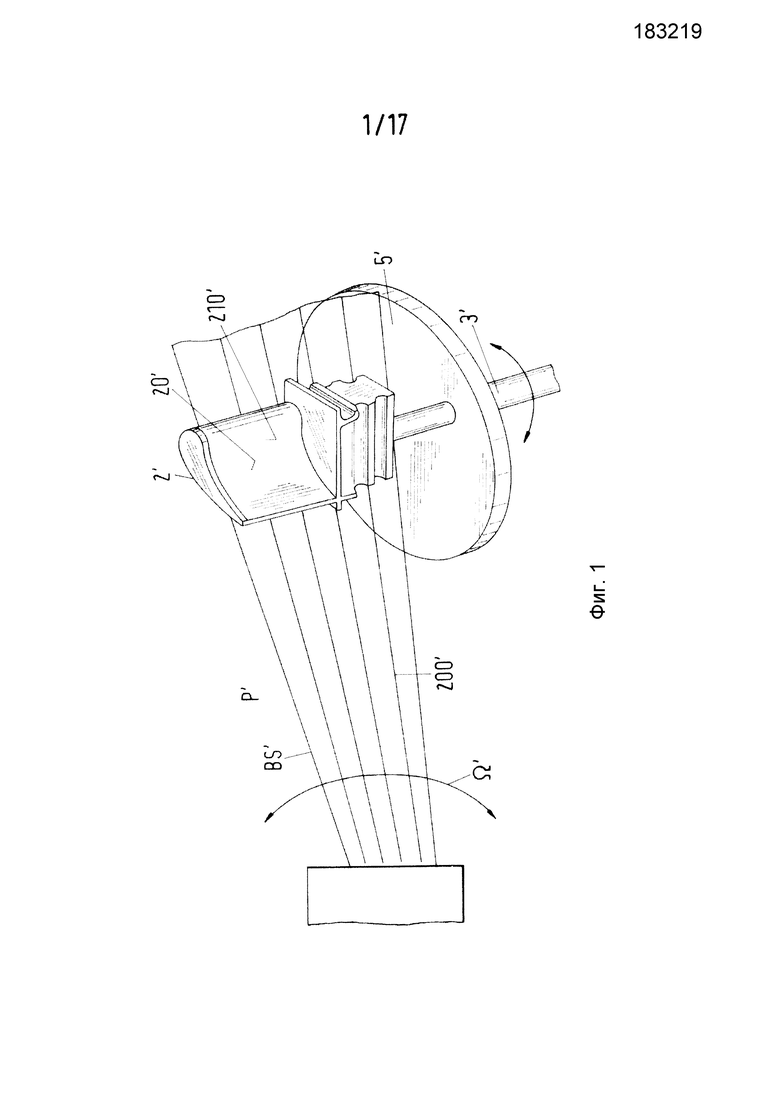

Также известно, что, для повышения равномерности термической обработки и нанесения покрытия, можно устанавливать, например, лопатку турбины, на вращающийся держатель основы, в результате чего основа, кроме того, вращается вокруг оси одновременно с качанием покрывающего луча, что позволяет покрывающему лучу последовательно напрямую воздействовать на основу со всех сторон. Это устройство, по сути, известное, также чтобы облегчить понимание, рассмотрено со ссылкой на Фиг. 1.

На Фиг. 1 схематично показан способ, известный в данной области техники, который используют для нанесения покрытия на лопатку авиационной турбины.

Необходимо отметить, что для более четкого дистанцирования изобретения от существующего уровня техники, ссылочные позиции на Фиг. 1, относящиеся к известному способу, снабжены апострофом, а ссылочные позиции на оставшихся чертежах, относящиеся к настоящему изобретению, не имеют апострофа.

На Фиг. 1 показан способ, хорошо известный в данной области техники, который используют для получения функционального структурированного слоя 20' на основе 2', в данном примере представляющей собой лопатку 2' турбины для самолета, в ходе которого покрывающий материал 200' в виде покрывающего луча BS' напыляют на поверхность 210' основы 2' при заранее заданном низком рабочем давлении Р' путем плазменного напыления в технологической камере, которая для простоты на Фиг. 1 подробно не изображена. При этом покрывающего материал 200' вводится при низком рабочем давлении Р', которое может составлять, например, приблизительно 1 мбар, в плазму, расфокусирующую покрывающий луч BS', и частично или полностью там расплавляется, причем создается плазма, имеющая достаточно высокую удельную энтальпию, в результате чего, по существу, максимально возможная часть покрывающего материала 200' переводится в паровую фазу, и на основе 2' образуется структурированный слой 20'. Чтобы обеспечить максимально возможную равномерность покрытия на лопатке 2' турбины, ее устанавливают на пластину 5' для основы, выполненную с возможностью вращения вокруг оси 3', и поворачивают в покрывающем луче BS'. Одновременно с этим покрывающий луч BS' качают в угловой области Ω' взад-вперед с перемещением по покрываемой лопатке 2' турбины.

Однако, к сожалению, до настоящего времени имелась возможность при помощи PS-PVD наносить покрытие таким образом, самое большее, на одну, не слишком большую основу.

Основы, имеющие большую протяженность в пространстве, которые настолько велики, что их поверхности не полностью охватываются покрывающим лучом при качании, либо которые имеют асимметричную геометрию, в результате чего некоторые области поверхности, например, при вращении пластины, настолько далеки от оси покрывающего луча, что этот луч больше не может туда попасть, невозможно было до настоящего времени удовлетворительным образом покрывать с использованием способа PS-PVD. Так как максимальная угловая область, в пределах которой покрывающий луч качается в камере для нанесения покрытия, естественным образом ограничена, и, в то же время, покрываемая основа должна находиться на значительном расстоянии от напыляющей пушки, создающего покрывающий луч, эксперты, в общем, считали, что некоторые основы, которые теоретически можно разместить на вращающемся держателе, невозможно единовременно покрывать с использованием известного способа PS-PVD в одном рабочем цикле.

Естественно, даже если бы покрывающий луч мог достичь последовательно всех поверхностей за счет подходящего вращения вращающегося держателя основы при одновременном подходящем колебательном перемещении этого луча, все равно до настоящего времени существовало мнение, что невозможно нанести какие-либо равномерные слои на основу при помощи способа PS-PVD.

При этом такое предположение имеет прочную физическую основу. Как было описано выше, в способе LPPS, в частности, в способе PS-PVD, существенным является то, что основы необходимо предварительно нагревать покрывающим лучом как можно равномернее. Это означает, что покрываемая основа должна, по меньшей мере, частично быть, по существу, постоянно полностью подвергаться воздействию покрывающего луча в течение небольшого среднего времени. При этом среднее время означает, что, например, при качании покрывающего луча или при вращении держателя основы некоторые области поверхности основы не подвергаются воздействию покрывающего луча настолько небольшое время, чтобы температура этих областей поверхности снижалась лишь незначительно по сравнению с температурой тех областей поверхности, которые подвергаются воздействию покрывающего луча. В противном случае, в основе возникают настолько большие градиенты температуры или температура областей поверхности, которые время от времени не подвергаются воздействию покрывающего луча, настолько сильно снижается, что более невозможно наносить слои, имеющие требуемое высокое качество.

В частности, если покрывающий луч, оказывающий воздействие, время от времени в большей или меньшей степени удаляется от основы, установленной на держателе, соответствующие основы будут охлаждаться до такой степени, что, когда они снова окажутся под воздействием покрывающего луча для нанесения покрытия, более станет невозможно создавать покрытие, отвечающее высоким требованиям качества.

Этот отрицательный эффект еще больше усиливается в случае основ очень сложной формы, которые имеют углубления с большой глубиной или вложенные углубления, либо сложную форму, полученную иным образом, например, сдвоенные лопатки для современных авиационных турбин, испытывающих чрезвычайно высокие нагрузки, так как, например, теневые зоны поверхности нагреваются покрывающим лучом еще реже или еще менее длительно, в результате чего более невозможно получить достаточно равномерные покрытия, отвечающие самым высоким требованиям с точки зрения качества слоя и/или его структуры.

При этом, если попытаться одновременно нанести покрытие на несколько основ одним и тем же покрывающим лучом, надо опасаться не только ранее указанных проблем.

Описанные выше проблемы по-прежнему возникают, даже если только одна основа находится в покрывающем луче. Существенной причиной этого являются известные держатели основы, которые допускают только очень ограниченные возможности позиционирования покрываемой основы в покрывающем луче.

Это, в первую очередь, связано с тем фактом, что обработка основы происходит в сложных окружающих условиях. Например, обработка нередко происходит в запыленной среде, при высоких или низких давлениях и, в особенности, при высоких температурах до 1000°С или даже выше.

По этой причине известные держатели основы имеют простую конструкцию с как можно меньшим количеством движущихся частей, так как, например, известные подшипники, которые могут потребоваться при разработке такого держателя основы, который бы давал возможность вращать или поворачивать деталь вокруг дополнительных осей, нельзя подвергать воздействию агрессивных условий окружающей среды, либо можно подвергать воздействию агрессивных условий окружающей среды только в течение очень короткого времени, в особенности - высоким температурам. Однако, так как при нанесении покрытия с использованием высоких температур часто требуются очень длительные периоды обработки, например, процесс нанесения покрытия может в общем случае занимать час или больше, держатель основы, спустя короткое время, сломался бы при использовании известных подшипников для вращения или поворота основы. По этой причине, до настоящего времени имелись только очень простые держатели основы, которые допускали динамическое позиционирование основы только в очень ограниченной степени.

Следующим недостатком известных держателей основы является отсутствие термического обособления покрываемой основы от ее держателя. Например, при нанесении покрытия с использованием высоких температур это приводит к тому, что происходит значительный, а также часто неупорядоченный температурный выброс из покрываемой основы, т.е. например, лопатки турбины, на которую необходимо нанести покрытие с использованием высокой температуры, через держатель основы в систему управления, на которой установлен этот держатель и которая управляет этим держателем. Этот более или менее неконтролируемый температурный выброс в комбинации с отсутствием возможностей выравнивания и перемещения основы относительно покрывающего луча приводит к значительному ухудшению качества слоя и/или высоким уровням брака и, таким образом, к неприемлемо высоким затратам.

По этой причине задачей настоящего изобретения является предложить компонентный манипулятор для динамического позиционирования основы, подлежащей обработке, в ходе процесса термической обработки, в частности, процесса термического напыления, при помощи которого можно устранить недостатки держателей основы, известных в данной области техники, и при помощи которого, в частности, можно перемещать деталь во время процесса обработки вокруг, по меньшей мере, одной оси, причем основа, подлежащая обработке, термически обособлена от компонентного манипулятора заранее определенным образом, либо термическое обособление основы, подлежащей обработке, и/или тепловой поток из нее можно задавать, изменять и/или на него можно влиять при помощи компонентного манипулятора также во время процесса нанесения покрытия.

Следующей задачей настоящего изобретения является предложить способ нанесения покрытия, а также применение компонентного манипулятора, в которых можно устранить все проблемы, известные в данной области техники, чтобы, в частности, также одновременно в идеальном варианте обрабатывать несколько основ, что позволяет эффективным с точки зрения стоимости и времени образом наносить поверхностные слои очень высокого и неизменного качества также на несколько основ одновременно и/или на очень большие основы и/или на основы с очень сложной геометрией при помощи способа LPPS и, в частности, при помощи процесса PS-PVD.

Предмет настоящего изобретения, решающий эту задачу, раскрыт независимыми пунктами соответствующей категории.

Соответствующие зависимые пункты относятся к особенно выгодным вариантам реализации настоящего изобретения.

Таким образом, изобретение относится к компонентному манипулятору для динамического позиционирования основы, подлежащей обработке, в ходе процесса термической обработки, причем компонентный манипулятор включает основной приводной вал, выполненный с возможностью вращения вокруг основной оси вращения, соединительный элемент и держатель основы, выполненный с возможностью соединения с соединительным элементом. Согласно настоящему изобретению, соединительный элемент представляет собой керамический соединительный элемент, соединительный сегмент держателя основы выполнен с возможностью соединения с соединительным элементом с предотвращением вынимания и без возможности вращения при помощи соединения "вставка-поворот" относительно оси этого соединения, и держатель основы установлен с возможностью вращения вокруг упомянутой оси соединения.

Существенным для изобретения является то, что соединительный элемент представляет собой керамический соединительный элемент. Так как соединительный элемент изготовлен из керамического материала, имеющего очень плохую проводимость, держатель основы и, таким образом, установленная на нем покрываемая основа, очень хорошо термически обособлены от компонентного манипулятора, соответствующего настоящему изобретению. По этой причине впервые стало возможным, например, уменьшить тепловой поток из основы в компонентный манипулятор до очень небольшого заранее задаваемого уровня при нанесении покрытия с использованием высоких температур, что одновременно также обеспечивает равномерный выброс температуры из основы, подлежащей обработке, например, лопатки турбины, на которую нужно нанести покрытие с использованием высоких температур, в компонентный манипулятор через держатель основы, в результате чего не происходит разрушительных неуправляемых температурных выбросов, известных в данной области техники, и уже благодаря этому эффекту значительно повышается качество слоя, что позволяет уменьшить уровни брака и, таким образом, обеспечить приемлемую стоимость.

Так как керамический соединительный элемент значительно уменьшает тепловой поток из основы в компонентный манипулятор через держатель основы, то также впервые можно установить приводной блок и/или передаточный блок, при помощи которого держатель основы можно вращать вокруг оси соединения, при отсутствии такого соединительного элемента во время работы на передаточный блок оказывается негативное влияние или он даже разрушается из-за чрезмерного воздействия тепла. При этом настоящее изобретение, в частности, относится к компонентному манипулятору, имеющему трехступенчатую планетарную передачу. Это имеет большое значение, в частности, для таких специфических вариантов реализации настоящего изобретения, в которых на компонентном манипуляторе одновременно имеется множество соединительных элементов для установки на них нескольких держателей основы. В этом случае все соединительные элементы можно одновременно приводить в действие через один основной приводной вал при помощи передаточного блока, установленного на компонентном манипуляторе, и можно приводить во вращение вокруг оси соединения, в результате чего, например, при нанесении покрытия с использованием высоких температур на несколько основ, их можно вращать в покрывающем луче, что позволяет получить еще более равномерное покрытие до сих пор недостижимого качества.

Так как соединительный сегмент для держателя основы выполнен с возможностью соединения с соединительным элементом при помощи соединения "вставка-поворот" с предотвращением вынимания и без возможности вращения относительно оси этого соединения, то держатель основы очень просто можно заменить без сложных монтажных работ, которые необходимо выполнять на компонентном манипуляторе. В частности, разъемное соединение в его предпочтительном варианте выполнено в виде, по сути, известного байонетного запирающего механизма.

В предпочтительном варианте реализации настоящего изобретения имеется базовая пластина, без возможности вращения соединенная с основным приводным валом для приема на ней соединительного элемента с держателем основы, на которой одновременно можно установить один или более соединительных элементов, предпочтительно, но не обязательно, например, одновременно можно установить три соединительных элемента, в результате чего на одном и том же компонентном манипуляторе можно установить несколько основ. При этом множество соединительных элементов особенно выгодно устанавливать на базовой пластине с эксцентриситетом относительно основной оси вращения, в результате чего во время работы, например, во время нанесения покрытия, основы, расположенные на держателях основы, можно приводить в контакт с различными областями покрывающего луча путем вращения вокруг основной оси вращения, что, в частности, позволяет значительно повысить равномерность нанесения покрытия на основы.

Например, чтобы дополнительно повысить качество слоя на основе при нанесении покрытия с использованием высоких температур, соединительный элемент можно соединять с контактным элементом через приводной блок для вращения вокруг оси соединения держателя основы, то есть для приведения держателя основы во вращение вокруг оси соединения держателя основы, причем в особенно предпочтительном варианте основной приводной вал компонентного манипулятора установлен с возможностью вращения относительно контактного элемента.

При этом в варианте настоящего изобретения, особенно подходящем для реализации на практике, контактный элемент представляет собой зубчатое колесо, которое установлено на кожухе вала неподвижно относительно основного приводного вала и зубцы на котором служат для приведения в действие соединительного элемента при помощи приводного блока.

При этом особенно предпочтительно, чтобы ось соединения "вставка-поворот" была наклонена на заранее задаваемый угол относительно основной оси вращения, в результате чего, например, с одной стороны, становится возможным асимметричное перемещение покрываемой основы в покрывающем луче, что также позволяет очень равномерным образом наносить покрытие на все поверхности деталей, имеющих асимметричную форму, которые могут быть снабжены углублениями, например, такие как лопатки турбин, и, в частности, также на поверхности труднодоступных углублений. Кроме того, в связи с тем, что основы наклонены друг относительно друга и одновременно вращаются вокруг соответствующих им осей друг против друга, можно, как будет описано ниже, последовательно располагать друг против друга разные участки двух основ, и обеспечить отражение покрывающего материала от поверхности одной основы на поверхность другой основы, в результате чего также возможно нанесение покрытия в направлении, которое отличается от направления покрывающего луча.

При этом соединительный элемент может поддерживаться в подшипниковом корпусе подшипниковым элементом, причем в предпочтительном случае в подшипниковом корпусе расположены три подшипниковых элемента, создающих трехточечный подшипник.

В варианте настоящего изобретения, особенно подходящем для реализации на практике, базовая пластина в предпочтительном случае без возможности вращения соединена с основным приводным валом через соединительный элемент, в этом случае выполненный с возможностью подачи охлаждающей жидкости к основе. На практике охлаждающую текучую среду можно подавать, например, от соединительного элемента к соединительному элементу и в соединительный сегмент держателя основы через распределитель охлаждающей среды, установленный на базовой пластине, и охлаждающая линия. При этом в варианте настоящего изобретения, особенно подходящем для реализации на практике, подшипниковый элемент можно охлаждать при помощи непрямого контакта с охлаждающей текучей средой.

Чтобы гарантировать надежное соединение держателя основы и/или соединительного сегмента с соединительным элементом, можно заблокировать вращение соединительного сегмента относительно соединительного элемента при помощи средства блокировки вращения, причем средство блокировки вращения представляет собой стопорный штифт, в предпочтительном случае - керамический стопорный штифт, который может быть закреплен, например, при помощи предохранительной ленты, установленной на соединительном элементе.

При этом соединительный элемент, например, помещен в оболочку для защиты от теплового излучения, защиты от покрывающего луча или защиты от других неблагоприятных факторов, которые могут воздействовать на соединительный элемент во время работы.

Кроме того, настоящее изобретение относится к способу нанесения покрытия, в котором используется компонентный манипулятор, а также к использованию компонентного манипулятора, соответствующего настоящему изобретению, причем основа, в частности, представляет собой турбинную лопатку для авиационной турбины, газовой турбины, паровой турбины или водяной турбины.

При этом способ нанесения покрытия, соответствующий настоящему изобретению, в частности, но не исключительно, относится к способу нанесения покрытия, предназначенному для получения функционального структурированного слоя на основе. При этом покрывающий материал напыляют на поверхность основы в виде покрывающего луча в технологической камере при заранее заданном низком рабочем давлении, с использованием метода плазменного напыления, причем покрывающий материал вводят в плазму, расфокусирующую покрывающий луч при низком рабочем давлении, составляющем менее 200 мбар, при этом создают плазму с достаточно высокой удельной энтальпией, в результате чего существенную часть покрывающего материала, часть, по меньшей мере, 5 весовых процентов от количества покрывающего материала переводят в паровую фазу, и на основе формируют структурированный слой. При этом покрываемую основу устанавливают с держателем основы, выполненным с возможностью вращения вокруг основной оси вращения, таким образом, что первая поверхность основы и вторая поверхность основы выравниваются друг относительно друга, так что, по меньшей мере, часть покрывающего материала, переведенного в паровую фазу отклоняется от первой поверхности основы на вторую поверхность основы при плазменном напылении.

При этом важным для способа нанесения покрытия, соответствующего настоящему изобретению, среди прочего, являются следующие эффекты, которые можно реализовать впервые при помощи компонентного манипулятора, соответствующего настоящему изобретению, благодаря возможности динамического позиционирования основы при помощи компонентного манипулятора, например, в покрывающем луче:

С одной стороны, можно, по существу, поддерживать температуру предварительного нагрева основы в заранее заданных технически требуемых границах также и на тех поверхностях, которые, по меньшей мере, время от времени не подвергаются или напрямую не подвергаются воздействию покрывающего луча, когда соответствующие поверхности время от времени или частично выходят из зоны воздействия покрывающего луча, например, из-за вращения держателей основы, по меньшей мере, в некоторых случаях. Этот положительный эффект поддерживания равномерно распределенной температуры предварительного нагрева на основе закрепляется и усиливается за счет очень хорошего термического обособления, которое впервые делает возможным керамический соединительный элемент.

Аналогичное преимущество обеспечивается для тех поверхностей, которые, например, из-за геометрии никогда не подвергаются или недостаточно подвергаются воздействию покрывающего луча, когда соответствующие поверхности основы полностью или частично находятся в теневой зоне для покрывающего луча, например, из-за наличия углублений или из-за установки дополнительных основ на держателе основы. Этот отрицательный эффект затенения, известный в данной области техники, разумеется, впервые в большинстве случаев может быть предотвращен при использовании компонентного манипулятора, соответствующего настоящему изобретению. Так как основу, например, благодаря наклонной установке держателя основы и/или благодаря вращению этой основы вокруг двух различных осей вращения, можно одновременно позиционировать в покрывающем луче на основной оси вращения и оси соединения чрезвычайно гибким и динамичным образом. Легко понятно, что в случае чрезвычайно сложной геометрии основы указанный эффект затенения никогда невозможно исключить полностью.

Именно при помощи настоящего изобретения достигается то, что также и на таких поверхностях можно поддерживать требуемую температуру предварительной обработки, так как две поверхности одной или двух основ устанавливают на держателе основы друг относительно друга таким образом, что часть покрывающего материала, который присутствует в паровой фазе, отбрасывается и/или отражается от первой поверхности на вторую поверхность, в результате чего горячий пар покрытия в достаточном количестве попадает также и на те поверхности, которые не подвергаются воздействию покрывающего луча в течение значительного периода времени, либо даже никогда.

При этом "значительный период времени" необходимо понимать как период времени, который является настолько продолжительным, что основа, по меньшей мере, в областях поверхностей, не подверженных воздействию покрывающего луча, очень сильно охлаждается при отсутствии эффекта отражения, соответствующего настоящему изобретению, и/или что в основе никогда не достигается требуемой температуры предварительного нагрева, в результате чего, когда соответствующие поверхности снова подвергаются воздействию покрывающего луча, более невозможно создавать покрытие, по меньшей мере, в требуемом качестве. При этом "значительный период времени" существенно увеличивается, так как, благодаря термическому обособлению за счет керамического соединительного элемента выброс тепла чрезвычайно замедляется при использовании компонентного манипулятора, соответствующего настоящему изобретению. Это означает, что указанная выше проблема уже в значительной степени устранена керамическим соединительным элементом, без учета эффекта отражения, соответствующего настоящему изобретению.

С другой стороны, основы, являющиеся очень сложными с точки зрения геометрии, которые, например, имеют очень значительные углубления, в результате чего, например, появляются поверхности, которые нельзя было бы подвергнуть воздействию покрывающего луча в обычном случае, не только предварительно нагреваются в достаточной степени, но также даже могут быть покрыты при использовании способа, соответствующего настоящему изобретению.

В этом месте необходимо отметить, что известны разные LPPS-способы, с использованием которых также, в принципе, можно нанести покрытие на теневые поверхности, т.е. что на поверхности, которые напрямую не подвергаются воздействию покрывающего луча, в принципе, можно наносить покрытие. В отличие от других способов нанесения покрытия с использованием высоких температур, например, таких как обычное плазменное напыление или газопламенное напыление, в которых покрываемые поверхности всегда должны подвергаться непосредственному воздействию покрывающего луча. В этой связи, возможность нанесения покрытия на теневые поверхностные области при помощи LPPS уже рассмотрена в документе ЕР 2025772 А1 со ссылкой на пример с одним сегментом турбины, который, соответственно, включает несколько лопаток турбины и, например, образует сдвоенную лопатку для авиационных турбин, испытывающих высокие нагрузки.

Однако возможности способа LPPS, в частности, способа PS-PVD, также, естественно, имеют свои пределы. В частности, когда на держателе основы одновременно установлено несколько основ, кроме того, имеющих достаточно сложную форму, например, таких как упомянутые сдвоенные лопатки для авиационных турбин, испытывающих высокие нагрузки, более невозможно наносить покрытие на все поверхности покрываемых основ равномерно и с требуемым качеством при использовании способов нанесения покрытия, известных в данной области техники.

Таким образом, при установке покрываемых основ на компонентный манипулятор в соответствии с настоящим изобретением, одновременно решается несколько значительных проблем для известного уровня техники.

С одной стороны, предотвращается охлаждение основы или частей основы до недопустимого уровня, когда, например, они постоянно или время от времени выходят из зоны прямого воздействия покрывающего луча из-за вращения держателя основы.

Во-вторых, в областях поверхности основы, которые нельзя было бы в достаточной степени предварительно нагреть без применения способа, соответствующего настоящему изобретению, можно без проблем обеспечить требуемую температуру предварительного нагрева, даже если они никогда не подвергаются воздействию покрывающего луча в течение всего процесса нанесения покрытия в целом. Кстати, для этой цели в общем случае не требуется дополнительного нагрева, как, например, в способе ЕР-PVD, в котором внутри технологической камеры обязательно должен выполняться дополнительный нагрев.

И, в-третьих, за счет использования способа, соответствующего настоящему изобретению, впервые возможно наносить покрытие на упомянутые выше поверхности, и, таким образом, покрывать все поверхности основы равномерно и с требуемым высоким качеством. Помимо этого, при помощи способа, соответствующего настоящему изобретению, впервые возможно одновременно устанавливать множество основ, в частности, основ, которые, кроме того, устанавливают на небольших расстояниях друг от друга на одном и том же держателе основы, и наносить на них покрытие в одном рабочем цикле. Таким образом, способ нанесения покрытия, соответствующий настоящему изобретению, чрезвычайно эффективен по сравнению со способами, известными в данной области техники, в которых, соответственно, в рабочем цикле единовременно можно наносить покрытие только на одну единственную сложную основу.

При этом нужно подчеркнуть, что эффекта, соответствующего настоящему изобретению, нельзя достичь ни с использованием классического способа PVD, ни с использованием классического способа термического напыления, ни с использованием хорошо известного способа EP-PVD, и в определенной степени такой эффект является неожиданным и поразительным. Поэтому ни один из упомянутых известных способов не повлиял на решение задачи в данном изобретении, и даже не смог на него просто указать. Именно в настоящем изобретении осознан тот факт, что, по существу, необходимо использовать две конкретных особенности способа LPPS в общем и способа PS-PVD в частности, что реально позволяет с успехом использовать способ, соответствующий настоящему изобретению, для нанесения покрытия на основы сложной формы или несколько основ одновременно.

В отличие от способа, соответствующего настоящему изобретению, как в случае классических способов PVD, так и в случае процессов EP-PVD, транспортировка испарившегося материала в направлении поверхности основы представляет собой процесс диффузии, т.е. процесс, который не является направленным, либо, если такое вообще возможно, имеет слабо направленный характер. Поэтому также и процессы отражения, которые, если такое вообще возможно, возникают на поверхностях покрываемых основ, являются, по существу, ненаправленными, т.е. в большей или меньшей степени являются диффузионными. Очевидно, что в результате невозможны конкретный и достаточный нагрев и/или нанесение покрытия на теневые участки поверхности основы. Разумеется, из классического процесса PVD и/или процесса EB-PVD известно использование вращающейся подставки для основы, на которую одновременно можно ставить несколько основ. Однако это конкретно не используется для обеспечения отражения направленного покрывающего луча, как это имеет место в случае способа, соответствующего настоящему изобретению, а используется просто для компенсации определенной неоднородности диффузионного распределения пара из покрывающего материала в технологической камере.

В случае классического нанесении покрытия с использованием высоких температур, например, в случае классического плазменного напыления, при сравнительно высоких рабочих давлениях, например, в случае плазменного напыления при атмосферном давлении или в случае газопламенного напыления, направленный покрывающий луч, разумеется, используется и, кроме того, известно использование вращающегося держателя основы, на который одновременно ставят несколько основ. Однако, здесь также эффект, соответствующий настоящему изобретению, в общем, невозможен. В упомянутых процессах термического напыления покрывающий материал попадает на поверхность основы практически в более или менее расплавленном состоянии, т.е. в более или менее жидком состоянии, и, таким образом, не попадает на поверхность основы в паровой фазе, как в случае способа, соответствующего настоящему изобретению. Именно это является отличительной особенностью данных известных процессов нанесения покрытия. Как было ранее указано во введении для этих известных способов, покрытия создаются так называемыми "чешуйками", которые кристаллизуются из расплава при попадании на поверхность основы, а не создаются за счет нанесения парообразного материала. Легко понятно, что, если, по существу, жидкий материал попадает на поверхность покрываемой основы, то практически не происходит отражения жидких капель. Этот материал всего лишь мгновенно сгущается при ударе об относительно холодную поверхность с получением твердых "чешуек" и сцепляется с поверхностью, поэтому отражение практически исключается.

На практике, в предпочтительном случае на держатель основы устанавливают, по меньшей мере, первую основу, имеющую первую поверхность, и вторую основу, имеющую вторую поверхность, располагая их друг относительно друга таким образом, чтобы, по меньшей мере, часть покрывающего материала, переведенного в паровую фазу, отбрасывалась и/или отражалась от первой поверхности первой основы на вторую поверхность второй основы при плазменном напылении, в результате чего вторая поверхность второй основы покрывается и/или предварительно нагревается покрывающим материалом, отброшенным и/или отраженным от первой поверхности первой основы.

При этом предпочтительно, если количество парообразного покрывающего материала, который отбрасывается и/или отражается от первой поверхности на вторую поверхность, задают таким образом, чтобы на второй поверхности поддерживалась заранее задаваемая температура, когда вторая поверхность больше не подвергается прямому воздействию покрывающего луча. При этом возможны несколько мер, при помощи которых можно подходящим образом задать количество отбрасываемого и/или отражаемого покрывающего материала. Так, например, можно соответствующим образом оптимизировать ориентацию первой поверхности относительно второй поверхности. Либо можно соответствующим образом задать другие параметры напыления, такие как нагревательная мощность плазмы, рабочее давление в технологической камере, сверхзвуковая скорость покрывающего луча, либо иные параметры напыления.

Кроме того, вращающийся держатель основы можно приводить во вращение вокруг основной оси вращения и/или вокруг оси соединения с заранее определенной или переменной скоростью вращения и/или его скорость вращения можно задавать или регулировать таким образом, чтобы оптимизировать количество отбрасываемого и/или отражаемого покрывающего материала или любой другой параметр нанесения покрытия.

В предпочтительном случае покрывающий луч поворачивают таким образом, чтобы он перемещался взад-вперед по покрываемой основе в заранее заданной угловой области пространства, по сути, известным способом, что также называется "качанием" и уже подробно описано во введении для реализации указанных выше или других целей, например, чтобы выполнять равномерную термическую обработку основ с повышением их температуры до заранее определенного уровня.

Кроме того, можно изменять расстояние между компонентным манипулятором и источником плазмы в заранее определенном интервале. Это может, например, происходить при изменении положения источника плазмы и/или положения компонентного манипулятора, в результате чего изменяется расстояние, разделяющее компонентный манипулятор и источник плазмы и/или напыляющий пушки, содержащий источник плазмы.

Естественно, также можно поворачивать компонентный манипулятор в целом относительно покрывающего луча в заранее определенной области поворота.

При этом рабочее давление в технологической камере на практике часто выбирают на уровне менее 20 мбар, предпочтительно - менее 10 мбар, в частности - от 0,1 до 2 мбар.

При этом в общем случае используют покрывающий луч, имеющий сверхзвуковую скорость, составляющую от 1500 м/с до 3000 м/с, и предпочтительно - приблизительно 2000 м/с, и/или покрывающий луч имеет температуру от 4000 К до 20000 К, предпочтительно – от 6000 К до 10000 К.

Для большинства случаев, подходящих на практике, при этом покрывающий материал, по сути, известным образом, обеспечивают в виде порошка для распыления.

При этом указанные выше технологические и/или геометрические параметры устройства для нанесения покрытия задают таким образом, чтобы в паровую фазу переводилось более 10 весовых процентов покрывающего материала, предпочтительно более 50 весовых процентов, в частности, в предпочтительном варианте реализации настоящего изобретения в паровую фазу переводится более 80 весовых процентов.

При этом способ, соответствующий настоящему изобретению, особенно подходит для одновременного нанесения покрытия на множество лопаток турбин в ходе процесса, в частности, на множество сдвоенных лопаток, причем структурированный слой часто представляет собой покрытие - тепловой барьер, которое, по сути, известно на практике.

Кроме того, изобретение относится к устройству для нанесения покрытия, предназначенному для выполнения одного из описанных выше способов, соответствующих настоящему изобретению, с целью получения функционального структурированного слоя на основе. При этом устройство для нанесения покрытия, соответствующее настоящему изобретению, включает технологическую камеру, позволяющую напылять покрывающий материал на поверхности основы в виде покрывающего луча при заранее заданном низком рабочем давлении с использованием метода плазменного напыления, причем покрывающий материал можно вводить в плазму, расфокусирующую покрывающий луч при низком рабочем давлении, составляющем менее 200 мбар, и этот материал частично или полностью там расплавляется. При этом обеспечены источник плазмы и/или напыляющая пушка, содержащий источник плазмы, выполненные с возможностью создавать плазму с достаточно высокой энтальпией, в результате чего существенную часть покрывающего материала, часть, по меньшей мере, 5 весовых процентов от количества покрывающего материала, можно переводить в паровую фазу, и на основе можно создавать структурированный слой. Согласно изобретению, обеспечен компонентный манипулятор, соответствующий настоящему изобретению, который предназначен для динамического позиционирования основы, подлежащей обработке.

При этом устройство для нанесения покрытия, соответствующее настоящему изобретению, в предпочтительном случае снабжено компонентным манипулятором, который делает возможной такую установку на нем покрываемой основы, чтобы первая поверхность основы и вторая поверхность основы располагались друг относительно друга на держателе основы таким образом, чтобы во время нанесения покрытия, по меньшей мере, часть покрывающего материала, переведенного в паровую фазу, отбрасывалась и/или отражалась от первой поверхности основы на вторую поверхность основы при плазменном напылении.

Легко понятно, что конкретные варианты устройства для нанесения покрытия, соответствующего настоящему изобретению, и/или компонентного манипулятора, соответствующего настоящему изобретению, с конструктивной точки зрения могут быть выполнены таким образом, что можно выполнять также и другие модификации способа, которые описаны выше.

Далее настоящее изобретение будет рассмотрено подробно со ссылкой на чертежи, из которых:

на Фиг. 1 показан способ нанесения покрытия на лопатку турбины авиационной силовой установки, известный в данной области техники;

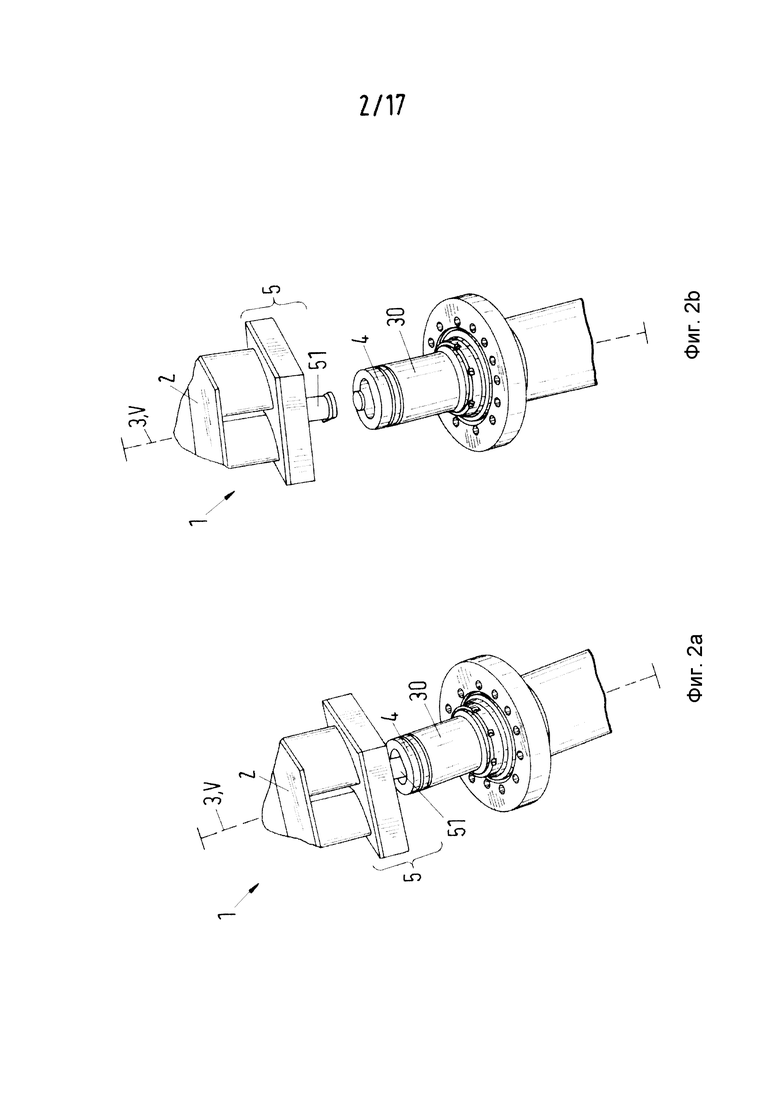

на Фиг. 2а показан первый, очень простой вариант компонентного манипулятора, соответствующего настоящему изобретению;

на Фиг. 2b показан вариант, соответствующий Фиг. 2а, в состоянии демонтажа;

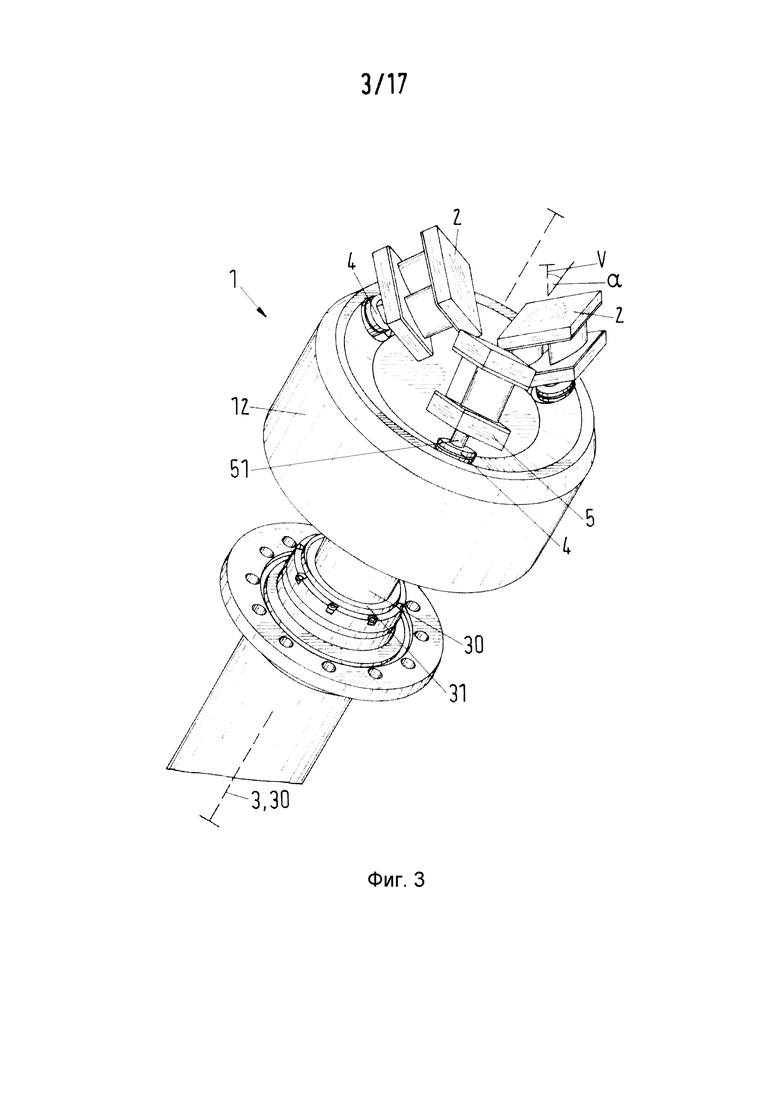

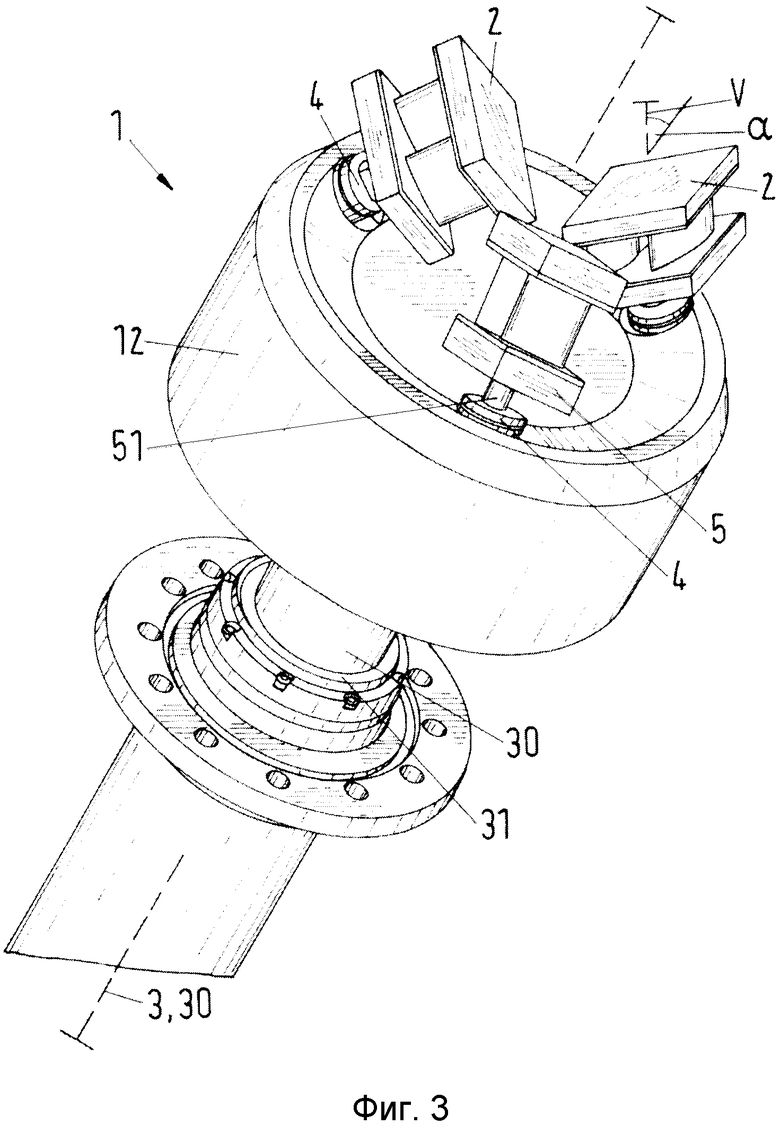

на Фиг. 3 показан особенно предпочтительный вариант компонентного манипулятора, соответствующего настоящему изобретению;

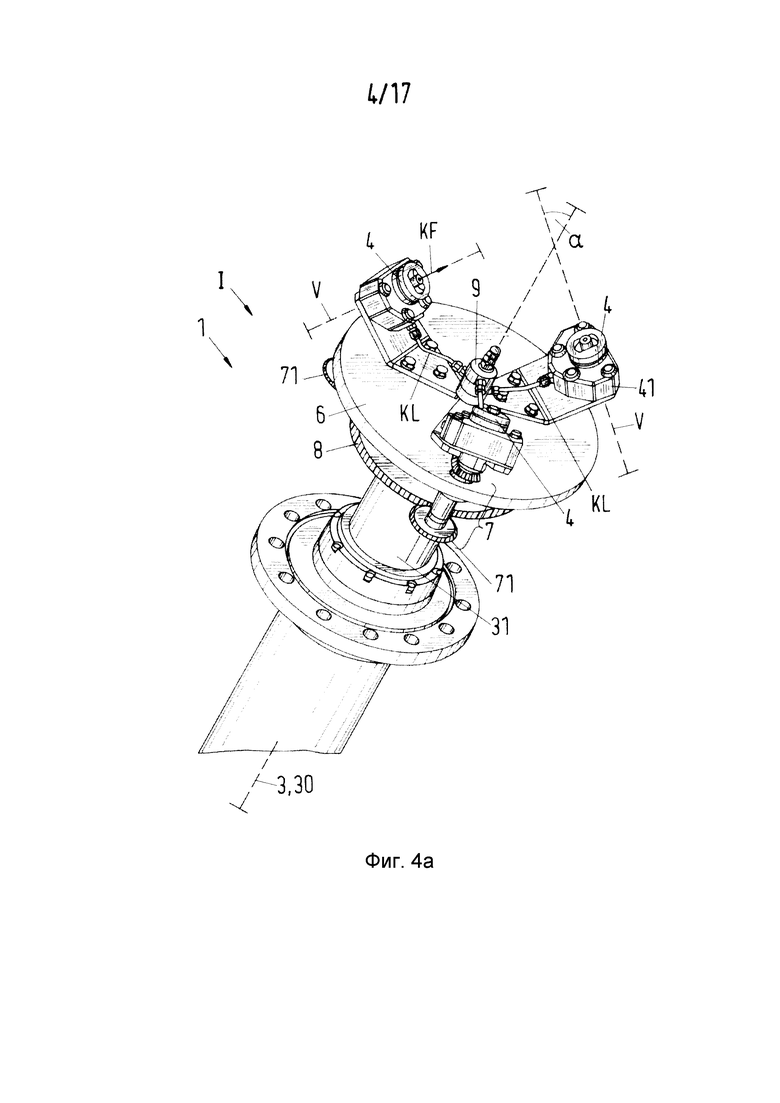

на Фиг. 4а показан вариант, соответствующий Фиг. 3, без оболочки;

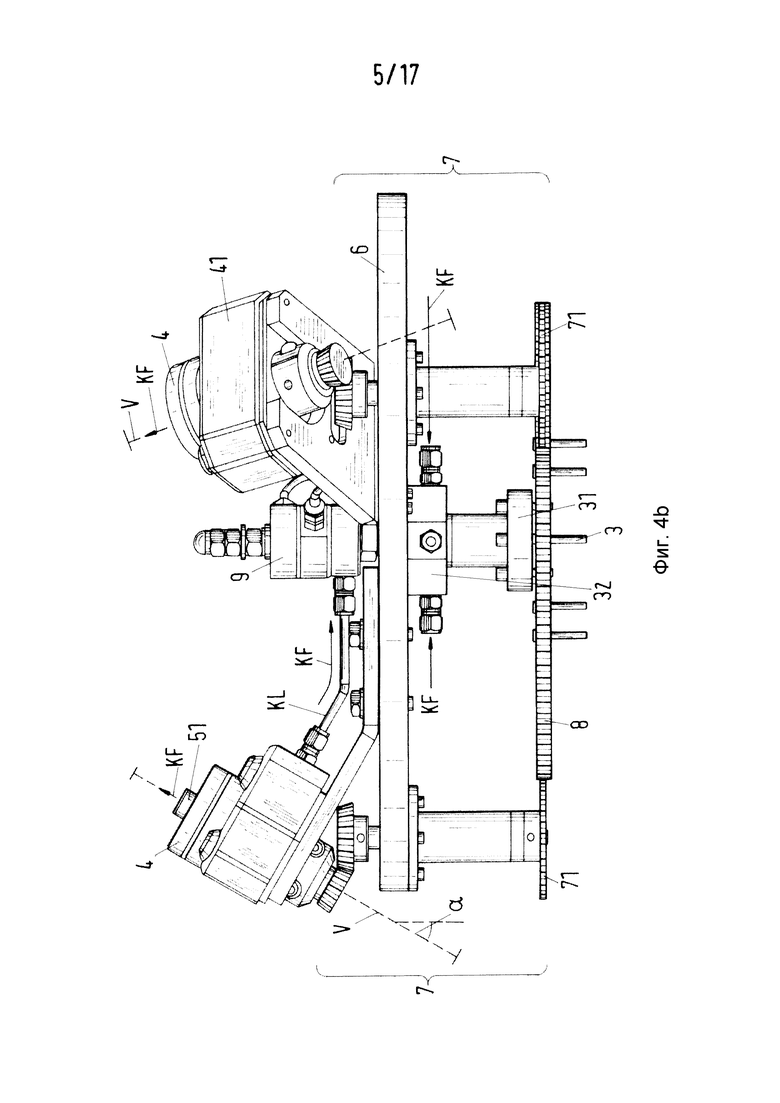

на Фиг. 4b приведен вид варианта, показанного на Фиг. 4а, в направлении I, указанном на Фиг. 4а;

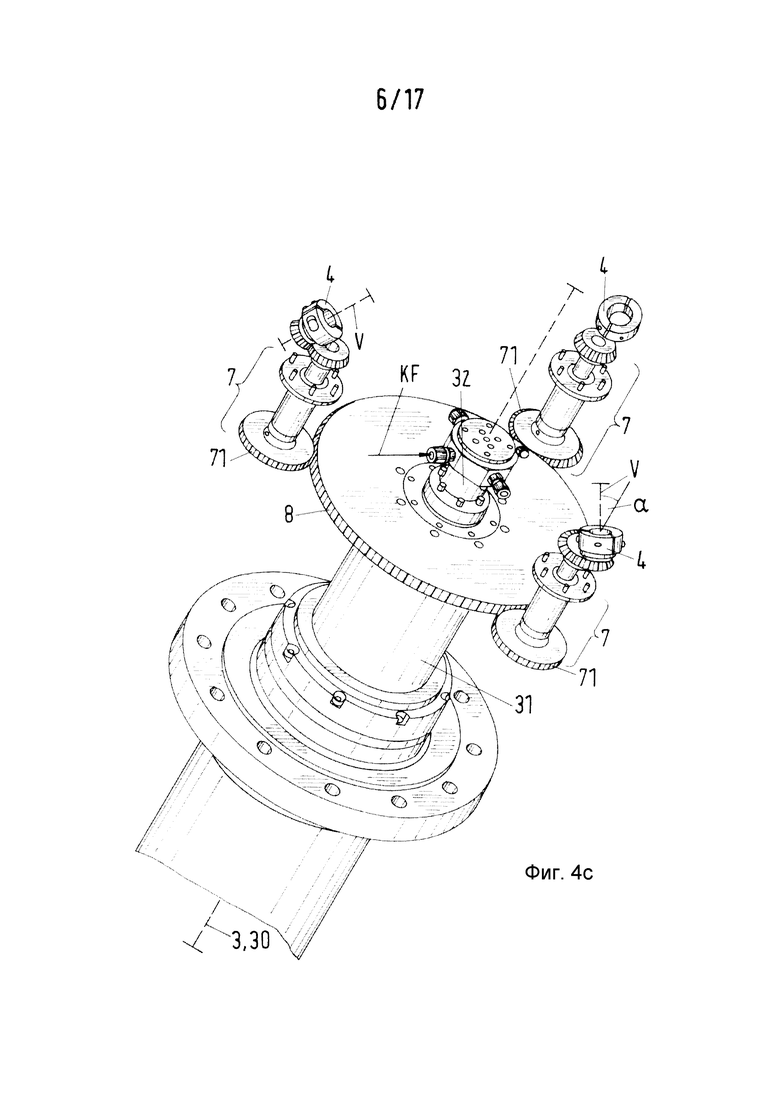

на Фиг. 4с приведен общий вид, показанного на Фиг. 4а и/или Фиг. 4b без базовой пластины;

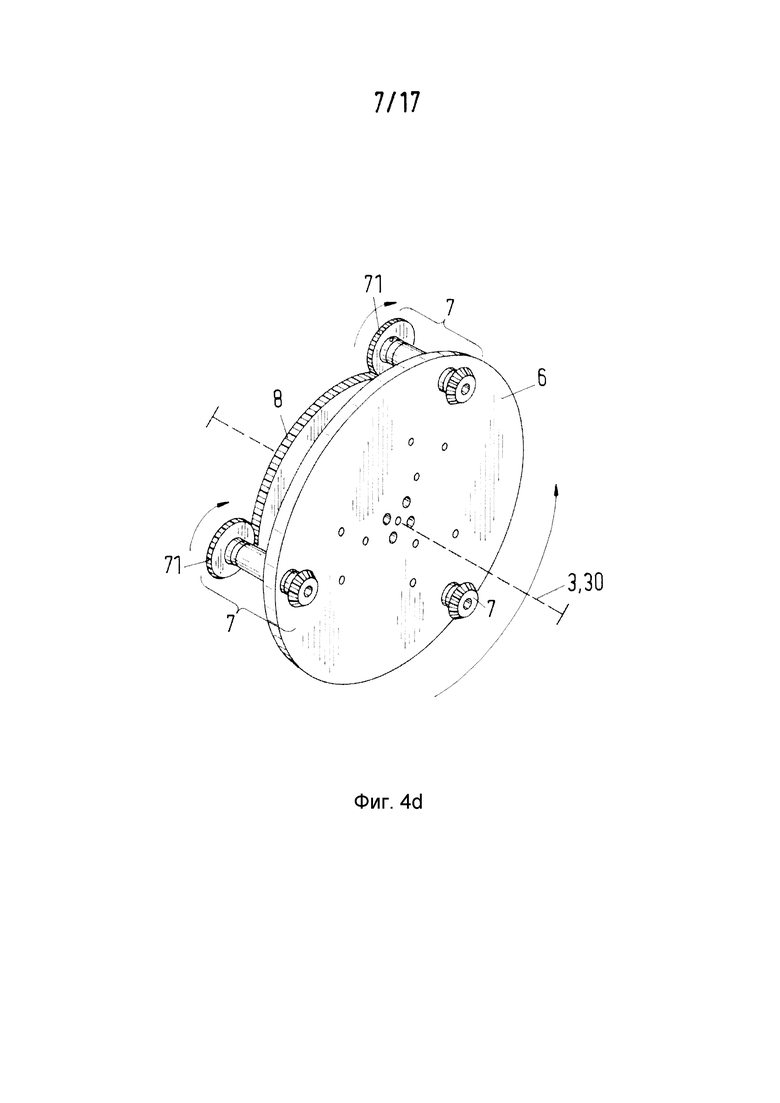

на Фиг. 4d показана базовая пластина с указанием направления приведения в действие в соответствии с Фиг. 4а и/или Фиг. 4b;

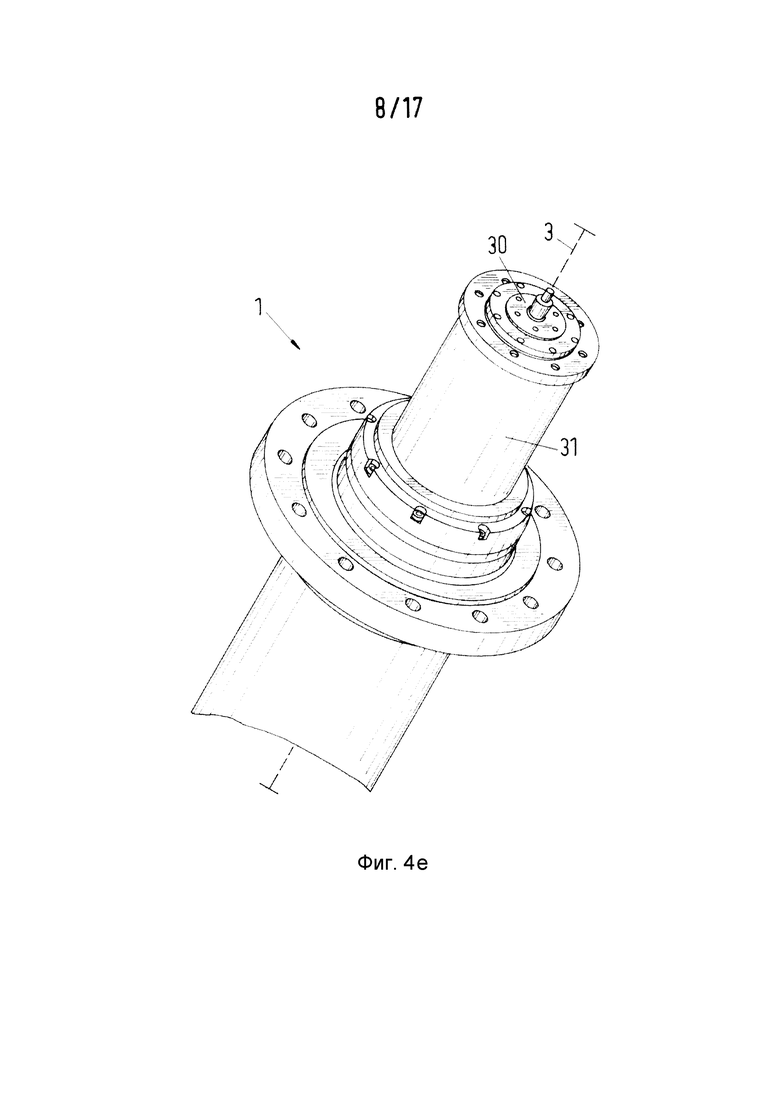

на Фиг. 4е показан кожух вала с основным приводным валом;

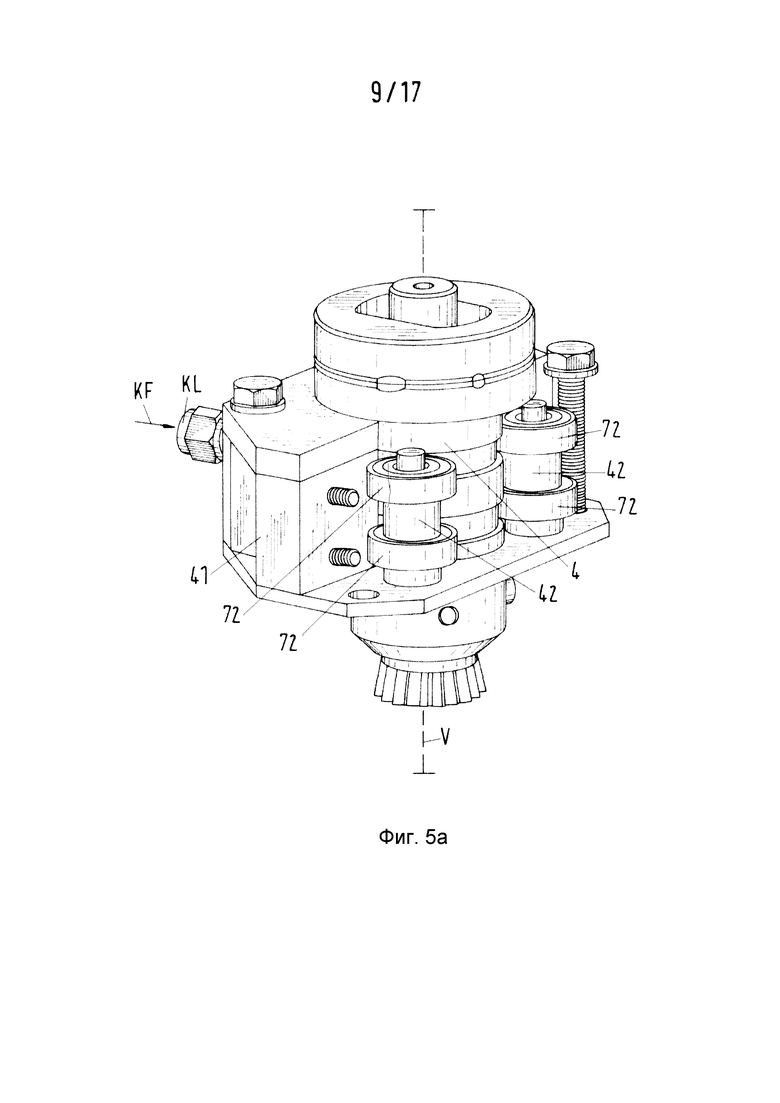

на Фиг. 5а приведен общий вид конструкции подшипникового корпуса с соединительными элементами;

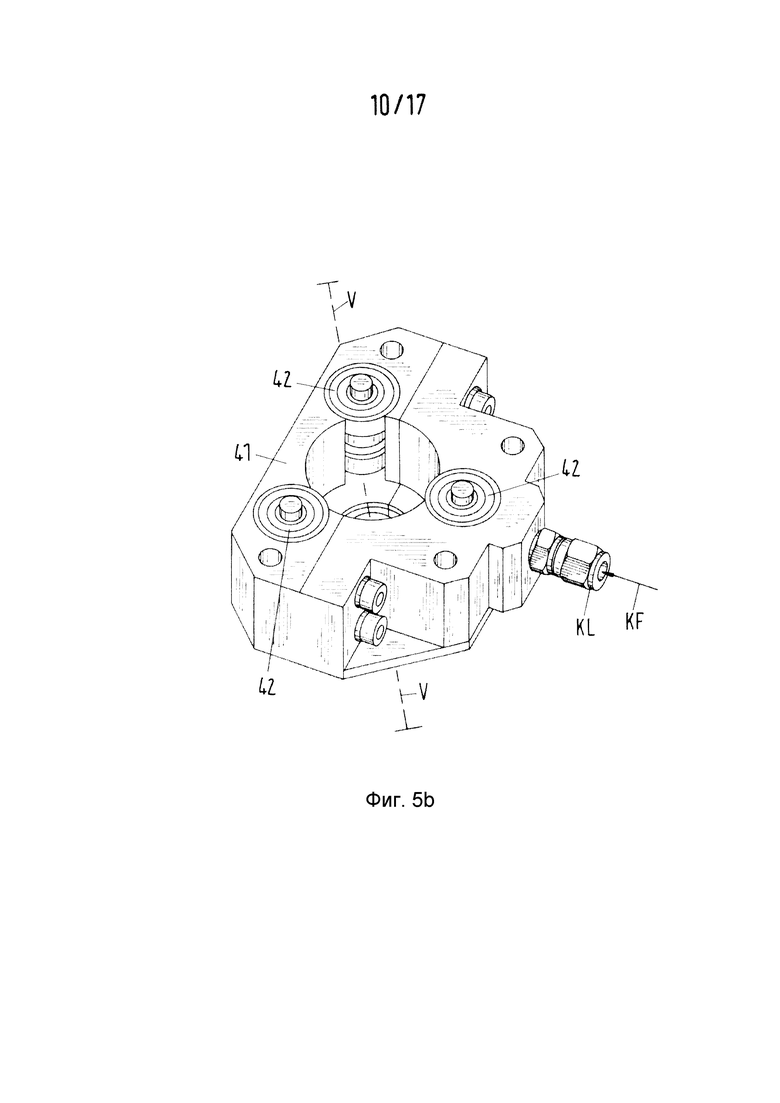

на Фиг. 5b показан подшипниковый корпус, соответствующий Фиг. 5а, без соединительного элемента;

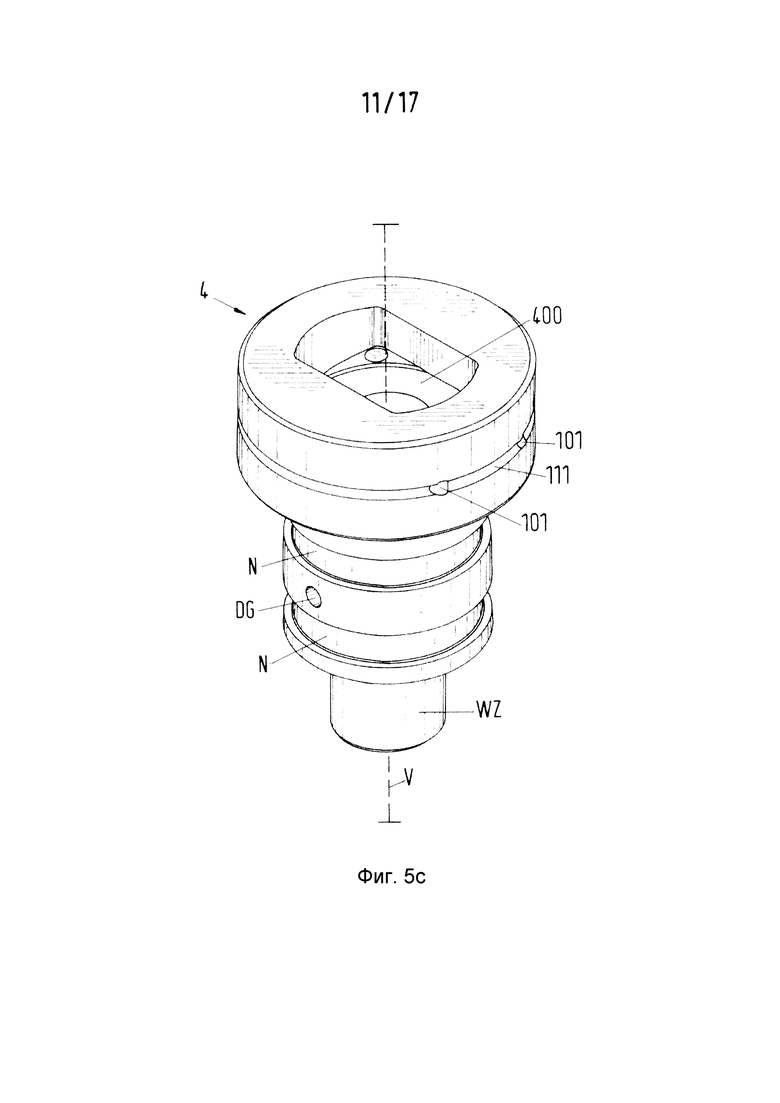

на Фиг. 5с показан керамический соединительный элемент;

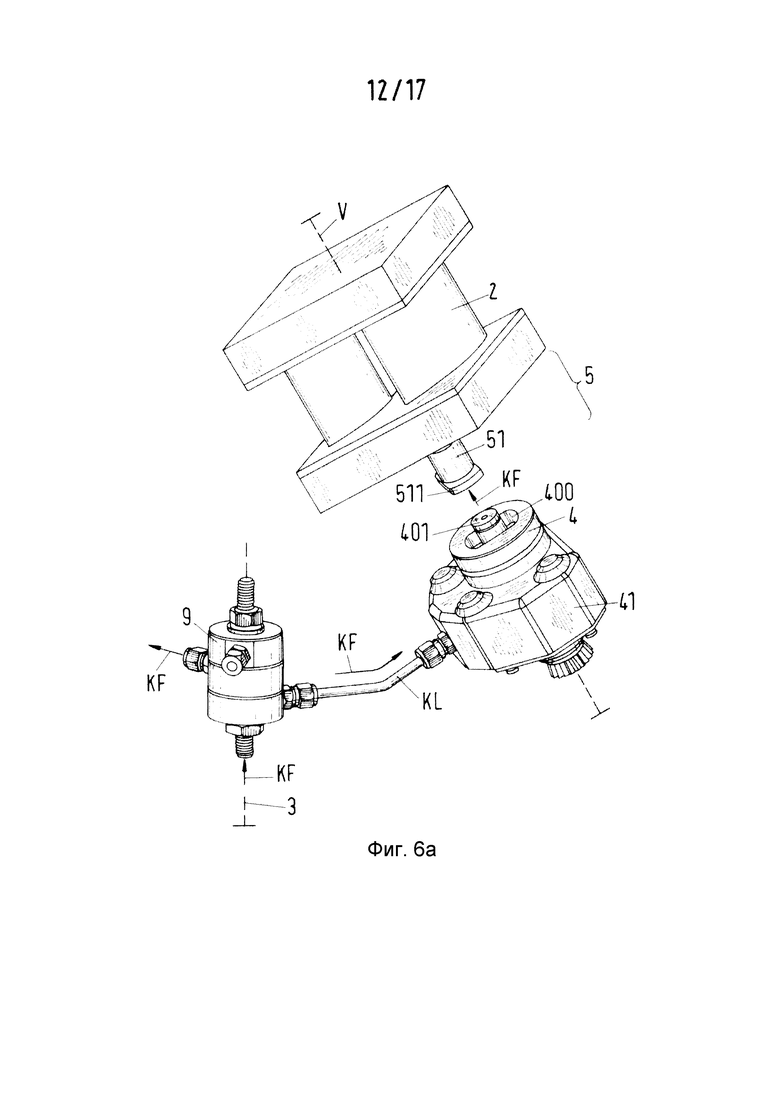

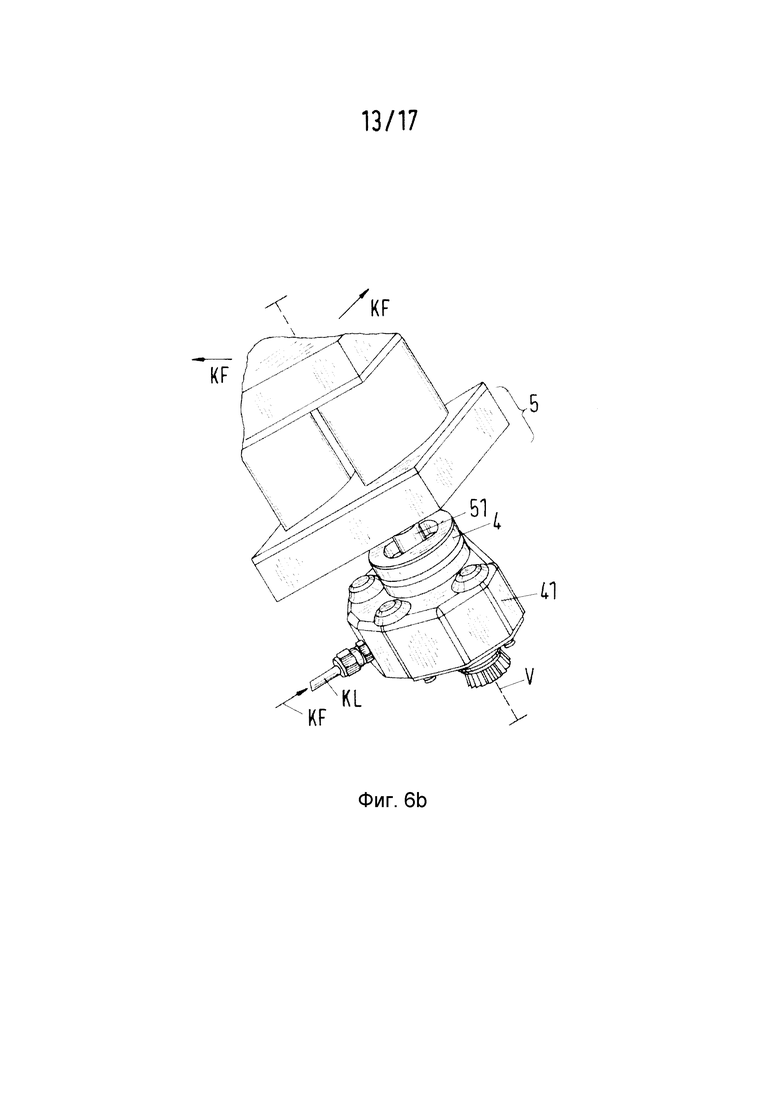

на Фиг. 6а показано получение соединения "вставка-поворот" между держателем основы и соединительным элементом;

на Фиг. 6b показано соединение "вставка-поворот" между держателем основы и соединительным элементом;

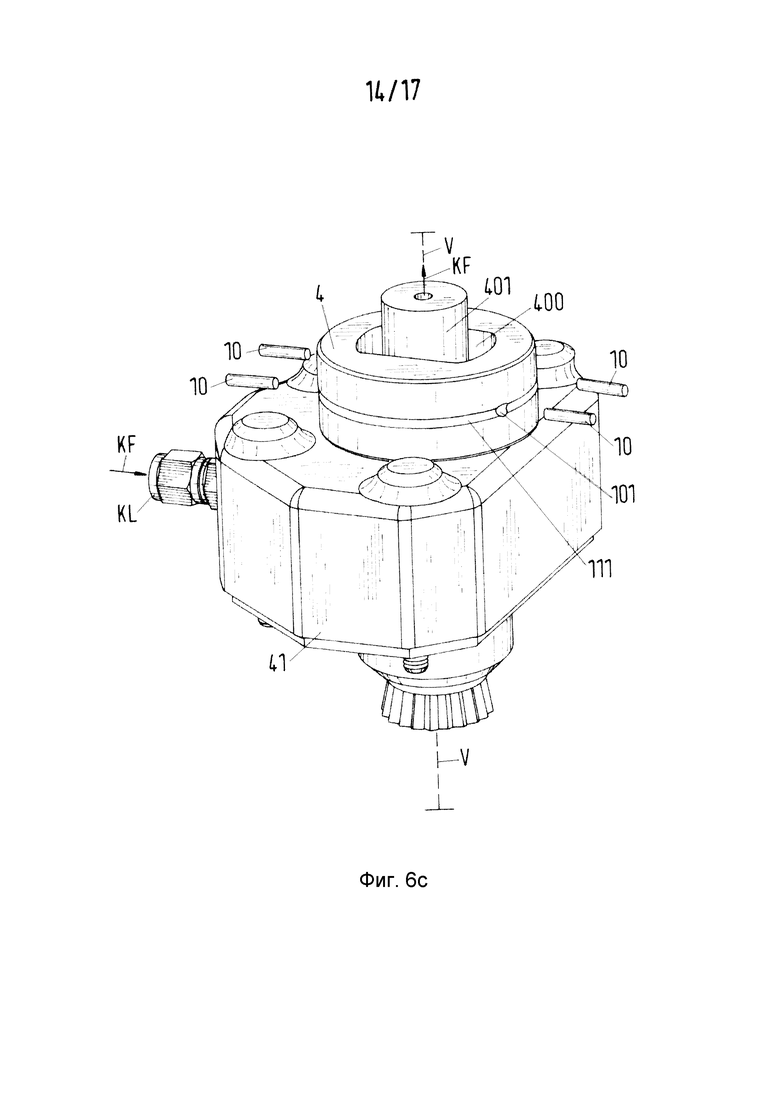

на Фиг. 6с показана блокировка вращения в соединении "вставка-поворот" при помощи стопорного штифта;

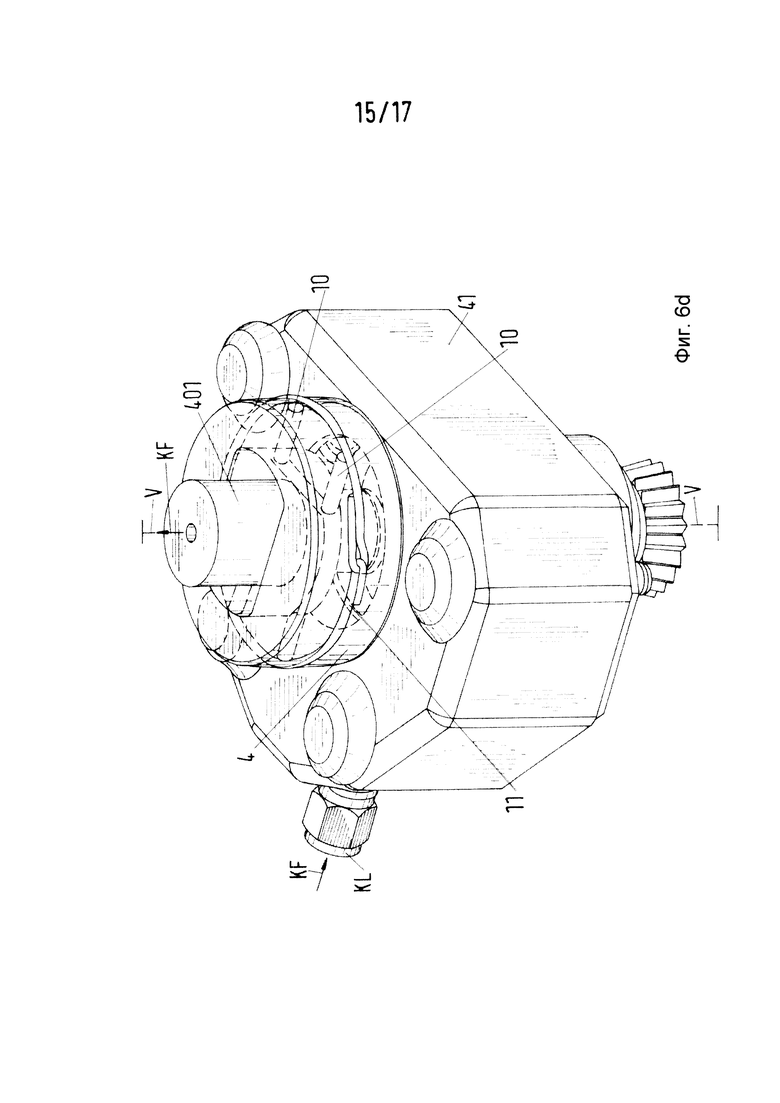

на Фиг. 6d показана блокировка вращения в соединении "вставка-поворот" с использованием частично прозрачного изображения соединительного элемента;

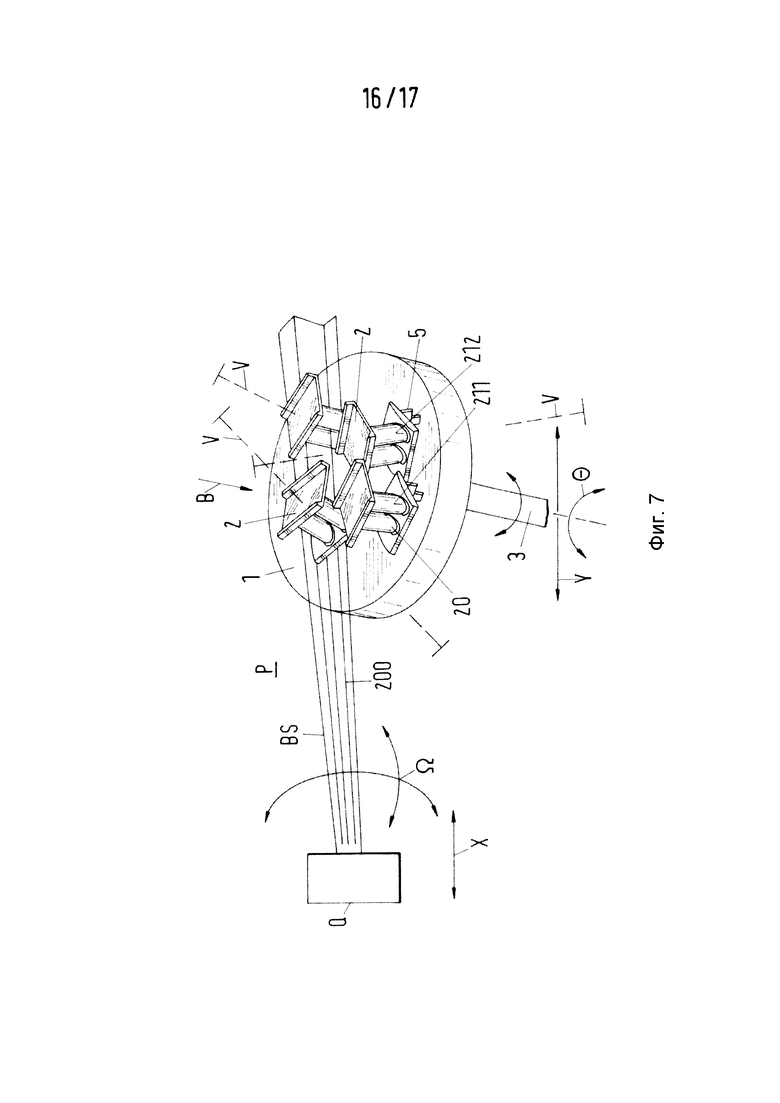

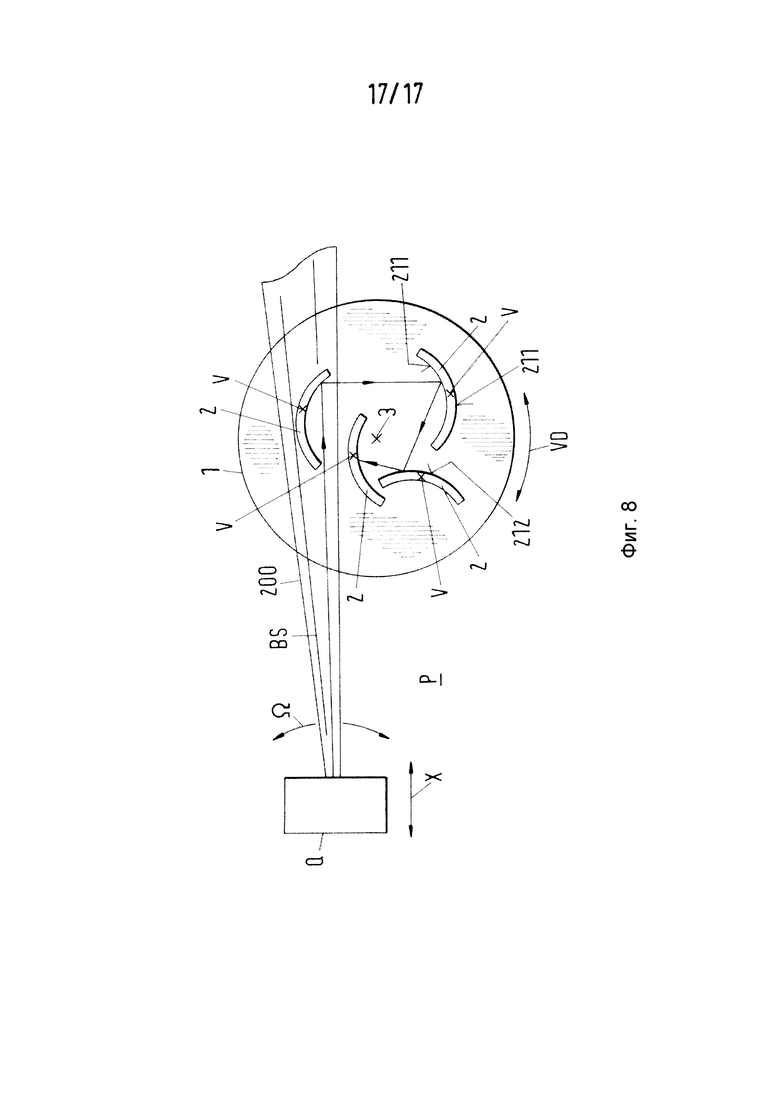

на Фиг. 7 показан способ одновременного нанесения покрытия на несколько лопаток турбины согласно настоящему изобретению; и

на Фиг. 8 приведен вид варианта, показанного на Фиг. 7, в направлении В.

Фиг. 1 уже была описана во введении при рассмотрении известного уровня техники, поэтому в этом месте рассмотрение можно начать непосредственно с вариантов, соответствующих настоящему изобретению, которые показаны на Фиг. 2-8.

Со ссылкой на Фиг. 2а и Фиг. 2b сначала будет рассмотрен первый, очень простой вариант компонентного манипулятора, соответствующего настоящему изобретению, который в дальнейшем, в общем, будет обозначаться ссылочной позицией 1. Вариант, соответствующий Фиг. 2а, в состоянии демонтажа показан на Фиг. 2b, чтобы обратить внимание на функционирование соединения "вставка-поворот", а именно, при разбирании соединения "вставка-поворот" между держателем 5 основы и соединительным элементом 4, показанном на Фиг. 2b, соединительный сегмент 51 вынимают из соединительного элемента 4.

Простой вариант компонентного манипулятора 1, соответствующего настоящему изобретению, показанный на Фиг. 2а и Фиг. 2b, позволяет устанавливать только один держатель 5 с основой 2 для динамического позиционирования основы 2, подлежащей обработке, в ходе процесса термической обработки. В этом очень простом варианте компонентный манипулятор, в качестве существенных компонентов, включает основной приводной вал 30, выполненный с возможностью вращения вокруг основной оси 3 вращения, керамический соединительный элемент 4 и держатель 5 основы, выполненный с возможностью соединения с соединительным элементом 4. Согласно настоящему изобретению, керамический соединительный элемент 4 соединен с соединительным сегментом 51 держателя 5 основы при помощи соединения "вставка-поворот" с предотвращением вынимания и без возможности вращения относительно оси V этого соединения "вставка-поворот", таким образом, чтобы имелась возможность вращения держателя 5 вокруг оси V соединения.

Теперь со ссылкой на Фиг. 3-6d будет представлен вариант, особенно подходящий для реализации компонентного манипулятора, соответствующего настоящему изобретению, на практике.

Компонентный манипулятор 1, соответствующий настоящему изобретению, который показан на Фиг.3 и предназначен для динамического позиционирования основы 2, подлежащей обработке, в ходе процесса термической обработки (в этом примере - сдвоенной лопатки 2 турбины), включает основной приводной вал 30, выполненный с возможностью вращения вокруг основной оси 3 вращения, соединительный элемент 4 и держатель 5 основы, выполненный с возможностью соединения с соединительным элементом 4. При этом, согласно настоящему изобретению, соединительный элемент 4 представляет собой керамический соединительный элемент 4, причем соединительный сегмент 51 держателя 5 основы соединен с соединительным элементом 4 с предотвращением вынимания и без возможности вращения относительно оси V соединения, при помощи соединения "вставка-поворот". При этом ось V каждого соединения "вставка-поворот" наклонена под заранее задаваемым углом α относительно основной оси 3 вращения, причем угол α наклона на практике в общем случае больше или меньше 90°, и в предпочтительном варианте реализации настоящего изобретения составляет приблизительно 30°. При этом предпочтительно, если каждый отдельный держатель 5 основы во время работы можно вращать вокруг оси V его соединения, а все вместе держатели 5 основы можно вращать вокруг основной оси 3 вращения при помощи основного приводного вала 30.

Как хорошо видно, на базовой пластине 6 с эксцентриситетом относительно основной оси 3 вращения расположено множество соединительных элементов 4, предназначенных для приема нескольких держателей 5.

Как более подробно будет рассмотрено в дальнейшем со ссылкой на детализированные чертежи, соединительный элемент 4 помещен в оболочку (капсулу) 12, например, для защиты от теплового излучения, защиты от покрывающего луча BS, в этом примере не показанного, либо для защиты от других неблагоприятных факторов, которые могут воздействовать на соединительный элемент 4 во время работы.

При этом в оболочке (капсуле) 12 размещена базовая пластина 6, без возможности вращения соединенная с основным приводным валом 30, который на Фиг. 2 закрыт оболочкой 12, и по этой причине нельзя увидеть важные элементы, используемые для установки соединительного элемента 4 в держателе 5 основы.

Оболочкой 12 также закрыта и по этой причине невидима на Фиг. 3 базовая пластина 6, которая без возможности вращения соединена с основным приводным валом 3 через соединительный элемент 32, используемый для подачи охлаждающей текучей среды KF, и соединительные элементы 4 связаны с контактным элементом 8 для вращения держателя 5 основы при помощи приводного блока 7, также расположенного в оболочке 12, это означает, что, в частности, основной приводной вал 30 установлен с возможностью вращения относительно контактного элемента 8, причем контактный элемент 8 в особенно предпочтительном случае представляет собой зубчатое колесо, которое установлено на кожухе вала 31 неподвижно относительно основного приводного вала 30 и на котором созданы зубцы для приведения в действие соединительного элемента 4 при помощи приводного блока 7.

Компоненты варианта компонентного манипулятора 1, соответствующего настоящему изобретению, который показан на Фиг. 3 и Фиг. 2, при той конструкции, которая представлена в варианте на Фиг. 2, описаны более подробно со ссылкой на следующие Фиг. 4а-4е.

На Фиг. 4а вариант, показанный на Фиг. 3, изображен открытым, то есть с удаленной оболочкой 12, что позволяет лучше представить себе компоненты, находящиеся во внутреннем пространстве оболочки 12, а также их взаимодействие. Держатель 5 основы вместе с основой 2 также удалены для ясности.

Как сразу же можно увидеть, основной приводной вал 30 установлен с возможностью вращения вокруг основной оси 3, которую обеспечивает кожух 31 вала как направляющий элемент, не имеющий возможности вращаться, т.е. неподвижный относительно основного приводного вала 30. При этом основной приводной вал 30 во время работы приводится во вращение непоказанным приводом, например, подходящим электрическим, гидравлическим или пневматическим двигателем, либо любым другим подходящим приводом.

Контактный элемент 8 установлен на кожухе 31 вала, который, как указано выше, служит направляющим элементом для основного приводного вала 30, и контактный элемент 8 без возможности вращения соединен с кожухом вала. Таким образом, в этом примере контактный элемент 8 представляет собой зубчатое колесо, которое установлено на кожухе 31 вала неподвижно относительно основного приводного вала 30 и на котором созданы зубцы для приведения в действие соединительного элемента 4 при помощи приводного блока 7.

На базовой пластине 6 имеется три соединительных элемента 4, которые, соответственно, расположены в подшипниковом корпусе 41.

Базовая пластина 6 без возможности вращения соединена с основным приводным валом 30 при помощи соединительного элемента 32, который на Фиг. 4а не виден, в результате чего базовую пластину 6 можно приводить во вращение вокруг основной оси 3 вращения при помощи основного приводного вала 30.

Так как соединительные элементы 4, соответственно, жестко сцеплены с контактным элементом 8 через приводной блок 7, который, в свою очередь, соответственно, жестко сцеплен с контактным элементом 8, выполненным в виде неподвижного зубчатого колеса, при помощи зубчатого колеса 71, то керамические соединительные элементы 4 также приводятся во вращение при вращении базовой пластины 6 относительно неподвижного контактного элемента 8. Этот тип привода, который, в принципе, может представлять собой очень простую трансмиссию, известен специалисту обычной квалификации в данной области техники из других областей применения, и, таким образом, функционирование привода, обеспечивающего вращение соединительного элемента 4, понятно такому специалисту из Фиг. 4а без дополнительных пояснений.

Как также можно видеть, распределитель 9 охлаждающей среды, установленный на базовой пластине 6, через соответствующие соединения в подшипниковых корпусах 41 связан с соединительными элементами 4 посредством отдельных охлаждающих линий KL.

Как более подробно будет рассмотрено позднее, в распределитель 9 охлаждающей среды, например, централизованно подается охлаждающая текучая среда KF через основной приводной вал 30 или, как изображено на Фиг. 4b, через отверстия подачи в соединительном элементе 32, и эта охлаждающая текучая среда KF затем может быть направлена дальше для охлаждения держателя 5 основы и/или основ 2, расположенных на соединительных элементах 4, через охлаждающие линии KL. При этом в качестве охлаждающей текучей среды KL можно рассматривать любую подходящую охлаждающую текучую среду, в частности, газ, такой как азот или инертный газ, либо любую другую газообразную или жидкую текучую среду KF, подходящую для соответствующего процесса механической обработки.

При этом в общем случае, кроме того, возможно, чтобы базовая пластина 6 также охлаждалась при помощи охлаждающей текучей среды KF, либо для охлаждения базовой пластины 6 были предусмотрены дополнительные блоки, которые охлаждают эту базовую пластину 6 с использованием дополнительной охлаждающей текучей среды, например, воды или подходящего газа.

Вариант, изображенный на Фиг. 4а, для облегчения понимания снова показан на Фиг. 4b, но на этот раз - если смотреть в направлении I, указанном на Фиг. 4а. На этом виде сбоку теперь также хорошо виден соединительный элемент 32, при помощи которого (через боковые отверстия подачи) в распределитель 9 охлаждающей среды подают охлаждающую текучую среду.

На основе этого примера также очень хорошо можно понять принцип работы приводного механизма. Контактный элемент 8, выполненный в виде зубчатого колеса, без возможности вращения соединен при помощи винтов с неподвижным кожухом вала. Соединительный элемент 32 также привинчен к неподвижному кожуху 31 вала и/или к неподвижному контактному элементу 8, в результате чего соединительный элемент 32 также неподвижен относительно основного приводного вала 30 и/или относительно базовой пластины 6. При этом распределитель 9 охлаждающей среды без возможности вращения соединен с вращающейся базовой пластиной 6 и во время работы вращается вместе с ней. При этом охлаждающая жидкость KF подается из неподвижного соединительного элемента во вращающийся распределитель охлаждающей среды через центральную магистраль, посредством которой связаны распределитель 9 охлаждающей среды и соединительный элемент 32, но без ограничения вращения.

Вариант, показанный на Фиг. 4а и/или Фиг. 4b, с целью лучшего понимания ранее описанного приводного механизма, предназначенного для приведения в действие соединительного элемента 4 через зубчатые колеса 71, снова приведен на общем виде Фиг. 4с без базовой пластины 6.

И, наконец, на Фиг. 4d и Фиг. 4е снова подробно показаны по отдельности, соответственно, базовая пластина 6 с приводным блоком 7 и неподвижный кожух 31 вала, содержащий основной приводной вал 30, соответствующие варианту показанному на Фиг. 4а и/или Фиг. 4b.

Как можно видеть из Фиг. 4d, базовая пластина 6 установлена с возможностью вращения вокруг основной оси 3, причем зубчатые колеса 71 приводного блока 7 сцеплены с контактным элементом 8 в форме зубчатого колеса, в результате чего вращение базовой пластины 6 вокруг основой оси 3 приводит непоказанные соединительные элементы 4 во вращение вокруг оси V соединения.

Из Фиг. 4е можно легко понять конструкцию и функционирование основного приводного вала 30, который с возможностью вращения вокруг основной оси 3 установлен внутри неподвижного кожуха 31.

На Фиг. 5а приведен схематичный общий вид, иллюстрирующий конструкцию подшипникового корпуса вместе с соединительными элементами, при этом часть корпуса этого узла убрана.

Как хорошо можно видеть, соединительный элемент 4 установлен в подшипниковом корпусе 41 на подшипниковые элементы 42, при этом в корпусе 41 имеется три подшипниковых элемента 42, которые образуют трехточечный подшипник. Там, где для корпуса 41 часть корпуса убрана, можно видеть только два подшипниковых элемента. Третий подшипниковый элемент нельзя увидеть на Фиг. 5а, так как он находится под частью подшипникового корпуса 41, которая не убрана. Установка соединительного элемента 4 на три пары несущих роликов 72 обеспечивает существенное преимущество, заключающееся в том, что можно хорошо контролировать люфт между соединительным элементом 4 и несущими роликами 72. Более того, между соединительным элементом 4 и несущими роликами 72 возникают сравнительно небольшие контактные поверхности, в результате чего возникает относительно небольшой теплоперенос, и, кроме того, эти три подшипниковых элемента можно сделать небольшого размера, что, в свою очередь, позволяет снизить затраты. При этом для рабочих диапазонов до приблизительно 500°С подшипниковые элементы 42 изготавливают из комбинации CrNi с керамикой. При температурах до приблизительно 800°С для подшипниковых элементов 42 можно выгодным образом использовать, например, керамику из Si3N4. В принципе, в качестве материала подшипниковых элементов можно рассматривать также и Al2O3, при этом возможны даже температуры до 1900°С.

Необходимые уплотнения, например, на подшипнике или на предохранительной ленте 11, которая описана ниже, в предпочтительном случае могут быть изготовлены из игольчатого флиса, например, 3,5-миллиметрового, что без проблем позволяет работать при температурах до 1100°С.

При этом подшипниковые элементы 42 не приводятся в прямой контакт с охлаждающей текучей средой KF и, таким образом, могут охлаждаться этой средой через охлаждающие линии KL.

На Фиг. 5b подшипниковый корпус 41, соответствующий Фиг. 5а, для облегчения понимания показан без соединительного элемента 4. Хорошо видны три подшипниковых элемента 42, которые образуют трехточечный подшипник для соединительного элемента 4. При этом подшипниковый корпус 41, например, может быть покрыт игольчатым флисом для защиты от теплового воздействия, что также позволяет работать при высоких температурах, например, до 1100°С.

На Фиг. 5с показан соединительный элемент 4, используемый в подшипниковом корпусе 41. Хорошо видны приемные канавки N, служащие для приема несущих роликов 72. Также хорошо видно сквозное отверстие DG, через которое можно подавать охлаждающую текучую среду KF внутрь соединительного элемента 4. Часть WZ соединительного элемента 4, показанная в нижней области чертежа, служит для установки зубчатого колеса, которое в предпочтительном случае изготовлено из металла и обеспечивает связь с приводным блоком 7. При этом соединительный элемент изготавливают, например, из Al2O3, SiO2 или другой подходящей технической керамики. На Фиг. 5с в верхней части изображенного соединительного элемента 4 хорошо видно отверстие 400, имеющее более или менее прямоугольную форму, которое служит для установки соединительного сегмента 51 держателя 5 основы и, таким образом, для создания соединения "вставка-поворот" между держателем 5 основы и соединительным элементом 4.

Также можно хорошо видеть отверстия 101 для керамических стопорных штифтов средства 10 блокировки вращения и предохранительную канавку 111 для предохранительной ленты 11, служащей для фиксации керамических стопорных штифтов в отверстиях 101, которые подробно будут рассмотрены далее со ссылкой на следующие Фиг. 6а-6d.