Изобретение относится к технологии нитроцеллюлозы (НЦ), в частности к способам безопасной переработки нитроцеллюлозных осадков отработанных вод промышленного изготовления НЦ. Проблема обезвреживания осадков сточных вод производства нитроцеллюлозы состоит в том, что НЦ в нейтральной среде не подвергается химическому или биохимическому распаду и минерализации, а химическую обработку НЦ-осадков следует проводить в строго контролируемых условиях, чтобы избежать неуправляемого разложения нитроцеллюлозы с выбросом нитрозных газов.

Очистка резервуаров-шламонакопителей, являющихся сборниками нитроцеллюлозных осадков сточных вод, является одним из первоочередных мероприятий для обеспечения безопасности производства и предотвращения аварийных ситуаций на предприятиях специальной химии. Накопление НЦ-осадков в шламонакопителях приводит к ухудшению экологической и пожарной обстановки, а также к росту расходов, связанных с содержанием и эксплуатацией накопителей осадков. Потенциальная угроза содержимого накопителей осадков производства НЦ окружающей среде обусловлена тем, что они содержат неоднородную волокнистую массу смеси полуфабрикатов и отходов нитроцеллюлозы, а также азотнокислые эфиры многоатомных спиртов. Осадки нейтрализованных сточных вод производства НЦ, в зависимости от используемых технических решений для улова осадка из сточных вод и его хранения, содержат от 20% до 80% НЦ (на сухое), остальное составляет минеральная часть - карбонаты кальция и магния, песок, глина, оксиды алюминия и железа. Подсушенный нитроцеллюлозный шлам по степени огне- и взрывоопасности относится к классу 1.

В отличие от целлюлозы нитроцеллюлоза устойчива к воздействию микроорганизмов и неограниченно долго сохраняется почти неизменной в виде осадка в донной части прудков-шламонакопителей. В случае нитроцеллюлозы присутствие заместителей в целлюлозе, каковыми являются нитрогруппы, повышает конформационную жесткость макромолекул и уменьшает число доступных ферментному действию β-1,4-гликозидных связей (Brodman, B.W. Microbial attak of nitrocellulose / Brodman B.W., Devine M.P. // J. Appl. Polym. Sci. 1981. V. 26. №3. P. 997-1000). Промышленные марки нитроцеллюлоз (с содержанием азота более 10,5%) не могут служить источником питания микроорганизмов активного ила сооружений биологической очистки. Усвоение углерода макромолекул нитроцеллюлозы микроорганизмами начинается при содержании азота менее 7%.

Поэтому для интенсификации очистки требуется соответствующая химическая обработка нитроцеллюлозных осадков производств специальной химии, способствующая завершению гидролиза нитроэфира и превращению его в доступный источник питания микроорганизмов.

Обращение с осадком шламонакопителей и его сжигание на открытой площадке небезопасно из-за риска неуправляемого горения, а также воздействия на здоровье людей, участвующих в этой операции.

Альтернативой сжиганию осадка нитроцеллюлозы на открытых площадках являются тепловые процессы (утилизация в печах, окисление солевым расплавом), термический гидролиз, окисление влажным воздухом, биоразрушение. Однако все эти процессы или дороги, или медленны и не прошли испытания в крупномасштабных операциях, что препятствует их применению в промышленности.

Известен способ переработки отходов нитроцеллюлозы (патент США №5849984), согласно которому отходы нитроцеллюлозы при нагревании обрабатывают водным раствором соляной кислоты. В результате кислотного гидролиза макромолекулы нитроцеллюлозы разрушаются с образованием молекул глюкозы. Затем соляная кислота отделяется от глюкозы и используется для гидролиза повторно. Авторы данного изобретения предлагают использовать глюкозу в качестве самостоятельного продукта или превращать глюкозу в этанол путем ферментативной обработки. Недостаток данного технического решения связан с теплозатратами на подогрев смеси нитроцеллюлоза - соляная кислота и недостаточно высоким выходом (не более 85%) целевого продукта - глюкозы, что влечет за собой стадию очистки глюкозы от побочных продуктов и удорожает процесс. Кроме того, при использовании данного технического решения для переработки НЦ-осадка шламонакопителей предприятий специальной химии возникнут еще более трудно разрешимые задачи, связанные с нецелевым расходом соляной кислоты на ее взаимодействие с минеральной частью осадка и очисткой глюкозы от этих продуктов.

Наиболее близким к предлагаемому способу переработки осадков сточных вод производства нитроцеллюлозы является способ по патенту США №3976466, в котором высокоазотная нитроцеллюлоза (то есть НЦ со степенью замещения, близкой к 3) полностью денитруется путем обработки водным раствором аммиака при молярном соотношении гидроксид аммония:нитроцеллюлоза в пределах от 4:1 до 26:1, концентрации гидроксида аммония в растворе в пределах от 5% до 30% при температуре смеси раствор гидроксид аммония - нитроцеллюлоза 70-75°C и времени обработки от 8 ч до 24 ч. В результате такой обработки получают водный раствор нитрата аммония и легко поддающихся биодеградации органических веществ. Нитрат аммония может быть отделен от этих веществ или же использоваться в смеси с этими веществами в виде пульпы и высушенной массы в качестве азотного удобрения. Биоразлагаемые органические материалы не препятствуют использованию нитрата аммония в качестве удобрения.

Недостатки этого способа заключаются в следующем:

- для поддержания повышенной температуры обработки (70-75°C) смесь (раствор гидроксид аммония – нитроцеллюлоза) в течение всего времени обработки (от 8 ч до 24 ч) следует подогревать за счет подвода тепла к смеси, что подтверждается конкретными примерами воплощения способа, приведенными в его описании;

- в области используемых концентраций гидроксида аммония при повышенной температуре аммиак высоко летуч, поэтому реализация данного способа в промышленном масштабе потребует применения устройств для конденсации и улова паров аммиака и воды или же использования автоклава, что усложняет аппаратурное оформление процесса и требует дополнительных затрат энергии. Например, при температуре 40°C для водного раствора аммиака концентрацией 21% парциальное давление аммиака составляет 576 мм рт. ст. (В.А. Рабинович, З.Я. Хавин. Краткий химический справочник. Л., Химия, 1978).

Задачей изобретения является сокращение энергозатрат на обработку нитроцеллюлозного осадка, связанное с поддержанием повышенной температуры смеси раствор щелочного агента - нитроцеллюлоза, сокращение времени обработки и упрощение аппаратурного оформления процесса обработки.

Поставленная задача решается тем, что водно-влажный нитроцеллюлозный осадок непрерывно загружают в близкий к насыщению водный раствор гидроксида натрия или гидроксида калия с начальной температурой 10-95°C, причем раствор непрерывно перемешивается с интенсивностью достаточной для того, чтобы частицы осадка находились во взвешенном состоянии и равномерно распределялись в объеме жидкости, а скорость подачи осадка в щелочную суспензию соразмерна со скоростью растворения волокон нитроцеллюлозы в результате щелочного гидролиза таким образом, чтобы массовая доля частиц осадка в суспензии не превышала 5%.

При введении нитроцеллюлозного осадка в раствор щелочи согласно предлагаемому способу имеется возможность равномерного распределения частиц НЦ по объему жидкости, исключающего локальные области перегрева материала и его неуправляемое термическое разложение; при этом суспензию частиц НЦ следует перемешивать с интенсивностью, обеспечивающей взвешенное состояние частиц НЦ в объеме жидкости.

Водная влажность загружаемого в щелочной раствор нитроцеллюлозного осадка должна быть не менее 20%, так как при более низкой влажности обращение с нитроцеллюлозой опасно из-за высокой ее чувствительности к удару и трению (В.И. Гиндич. Технология пироксилиновых порохов. Т. 1. Производство нитратов целлюлоз и регенерация кислот. Казань, 1995).

Введение водно-влажного нитроцеллюлозного осадка в концентрированный раствор гидроксида натрия или гидроксида калия сопровождается выделением тепла и повышением температуры смеси за счет разбавления раствора водой, вносимой в смесь с осадком, и за счет химического разложения нитроцеллюлозы под действием щелочи. Реакция разложения НЦ протекает на границе раздела твердое вещество - жидкость, при этом по мере распада макромолекулы НЦ на более мелкие фрагменты поверхность раздела фаз и, соответственно, скорость реакций, скорость тепловыделения и разогрева смеси возрастают. Поэтому при слишком большой скорости загрузки НЦ-осадка в щелочную смесь после определенного «скрытого» периода взаимодействия химический распад НЦ может приобрести бурный, неуправляемый характер. В связи с этим скорость подачи НЦ-осадка в щелочную суспензию согласно предлагаемому способу должна быть соразмерна со скоростью исчезновения частиц осадка в результате щелочного гидролиза таким образом, чтобы массовая доля частиц осадка в суспензии не превышала 5,0%: при выполнении этого условия температура суспензии достигает 95°C (без подвода тепла от внешнего источника). С целью поддержания высокой температуры смеси из-за потерь тепла во внешнюю среду согласно предлагаемому способу концентрацию частиц НЦ в суспензии желательно поддерживать в пределах 4-5%. При этом устанавливается стационарный процесс, при котором количество вводимой в суспензию с осадком нитроцеллюлозы совпадает с количеством нитроцеллюлозы, растворяющейся в щелочном растворе. Указанием на завершение обработки по предлагаемому способу, что связано с израсходованием гидроксида натрия или гидроксида калия на реакцию разложения нитроцеллюлозы на нитрат натрия, нитрит натрия и низкомолекулярные органические вещества, является сохранение концентрации суспензии взвешенных частиц в реакционной смеси на постоянном уровне, близком к 5%, в течение достаточно длительного времени.

Для выполнения задачи предлагаемого изобретения начальная концентрация раствора щелочи, в который вводится НЦ-осадок, должна быть как можно более высокой (близкой к насыщению раствора), а влажность НЦ-шлама - минимальной (по условиям безопасного обращения с НЦ минимальная допустимая влажность НЦ-осадка составляет 20 мас.%); в этом случае скорость химического разложения и саморазогрев смеси НЦ - раствор щелочи будут максимальными, а получаемый в результате обработки раствор нитрата и нитрита натрия или калия и продуктов разложения НЦ будет максимально концентрированным, что важно с точки зрения затрат на его транспортирование потребителю.

Указанием на завершение обработки по предлагаемому способу, что связано с израсходованием гидроксида натрия или гидроксида калия на реакцию разложения нитроцеллюлозы на нитрат натрия, нитрит натрия и низкомолекулярные органические вещества, является прекращение уменьшения массовой доли НЦ в реакционной суспензии, которую можно контролировать стандартным датчиком концентрации взвешенных волокнистых частиц в суспензии или периодическим отбором проб из реакционной смеси.

С целью полного использования щелочного агента в предлагаемом способе в реакционную смесь следует вводить небольшой избыток нитроцеллюлозы по сравнению со стехиометрическим отношением НЦ - NaOH (КОН), а по завершении процесса обработки следует прекратить перемешивание реакционной смеси и отделить полученную жидкость (раствор низкомолекулярных органических веществ, нитрата натрия и нитрита натрия) от непрореагировавшего НЦ-осадка декантацией или процеживанием через фильтросетку.

Конкретные примеры переработки осадка сточных вод производства нитроцеллюлозы согласно предлагаемому способу приведены ниже.

Пример 1. В теплоизолированный цилиндрический сосуд объемом 4 л из нержавеющей стали, снабженный пропеллерной мешалкой (частота вращения 80 об/мин), микроволновым датчиком концентрации взвешенных волокнистых частиц и датчиком температуры, залили 1400 мл 42%-ного раствора NaOH (промышленно производимый едкий натр марки РР), имеющего температуру 20°C. Далее через воронку в реактор начали непрерывно загружать нитроцеллюлозный осадок, отобранный из производственного шламонакопителя, со следующими характеристиками:

Скорость загрузки НЦ-осадка в смесь в реакторе была подобрана опытным путем таким образом, чтобы она не превышала скорости растворения НЦ в щелочном растворе; таким образом предотвращалось накопление НЦ в реакционной массе, что могло привести к ее неуправляемому бурному разложению. Периодические отборы проб реакционной смеси, проводившиеся в ходе всего процесса, а также непрерывный контроль этого показателя с помощью датчика концентрации взвешенных веществ показали, что максимальная концентрация волокнистого продукта в смеси в реакторе (поз. 1) в течение 30 минут с момента начала загрузки не превышала 4-5 мас.%. В течение 20 минут с момента начала загрузки НЦ-осадка в реактор с раствором щелочи в результате тепловых эффектов разбавления концентрированной щелочи водой, вводимой в суспензию с осадком, и реакций химического распада НЦ происходил «саморазогрев» реакционной массы в реакторе, что сопровождалось повышением ее температуры до 95°С, которая далее поддерживалась в интервале 90-95°С благодаря теплоизоляции реактора и указанным выше тепловым эффектам. Общее количество загруженного в реактор водно-влажного НЦ-осадка составило 2516 г, или 2516*(100-36,5)/100=1598 г в пересчете на абсолютно сухой осадок; время загрузки осадка составило 35 минут. По завершении загрузки НЦ-осадка в реактор содержание взвешенных частиц в реакционной суспензии составляло 4,6 мас.%, после чего продолжили перемешивание смеси в реакторе при 90°С; в результате чего после 15 мин обработки содержание волокнистого материала в смеси понизилось до 4,2 мас.% и далее перестало изменяться. Таким образом, суммарное время загрузки и обработки НЦ-осадка по предлагаемому способу составило 50 минут.

Полученная в реакторе смесь представляла собой темную непрозрачную подвижную жидкость с волокнистыми частицами и посторонними включениями в виде песка. Жидкость отделили от осадка декантацией, осадок промыли большим количеством воды. Далее волокнистый материал отделили от песка декантацией и осторожно высушили при 105°С до постоянной массы. Масса абсолютно сухого волокнистого материала составила 190 г, содержание азота в нем 170,5 мл NO/г. Следовательно, волокнистый материал в составе полученной смеси представляет собой непрореагировавшую (из-за недостатка NaOH) нитроцеллюлозу, остальные компоненты смеси находятся в ней в растворенном виде.

Степень переработки нитроцеллюлозы в составе НЦ-осадка, определяемая как отношение разности масс взятой для переработки НЦ и непрореагировавшей НЦ к массе взятой для переработки НЦ составила [1598*(1-0,054)-190]/[1598*(1-0,054)]=0,87.

Отделенная от непрореагировавшей нитроцеллюлозы и песка темная непрозрачная подвижная жидкость представляла собой раствор низкомолекулярных органических веществ, нитрата натрия и нитрита натрия общей концентрации 45 мас.%. (плотность 1,152 г/см3, динамическая вязкость 2,34 мПа⋅с). Величина вязкости данной жидкости служит подтверждением, что она представляла собой раствор низкомолекулярных веществ. Остаточное содержание NaOH в жидкости составляло 0,2 г/л.

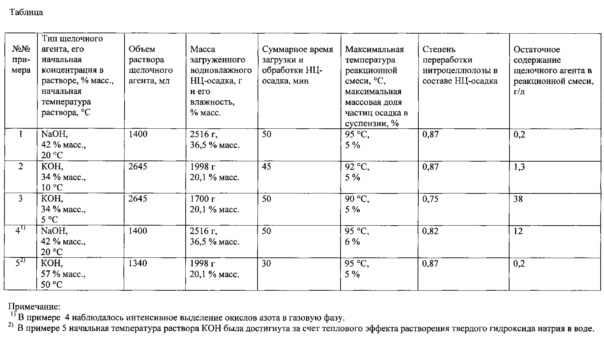

Параметры других примеров предлагаемого способа переработки осадков сточных вод производства нитроцеллюлозы, которые осуществляли аналогично примеру 1, приведены в таблице.

Из примеров 1, 2, 5 предлагаемого изобретения можно сделать вывод, что предлагаемый способ по сравнению с рассмотренными выше техническими решениями позволяет:

- существенно сократить энергозатраты на обработку нитроцеллюлозного осадка, так как не требует внешнего источника тепла для нагрева реакционной смеси;

- существенно сократить время обработки нитроцеллюлозного осадка;

- упростить аппаратурное оформление процесса обработки нитроцеллюлозного осадка, так как используются нелетучие щелочные агенты;

- исключить нецелевые потери агента на его взаимодействие с минеральной частью нитроцеллюлозного осадка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОСАДКА СТОЧНЫХ ВОД ПРОИЗВОДСТВА НИТРОЦЕЛЛЮЛОЗЫ | 2023 |

|

RU2813073C1 |

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2533481C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА НИТРОЦЕЛЛЮЛОЗЫ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО МАТЕРИАЛА | 2006 |

|

RU2299215C1 |

| Способ получения магнитоуправляемого сорбционного материала | 2019 |

|

RU2744806C1 |

| Биологический деструктор нитроцеллюлозы | 2017 |

|

RU2668811C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2010 |

|

RU2441880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245314C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2003 |

|

RU2245310C1 |

| СПОСОБ УТИЛИЗАЦИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ПОЛИМЕРНУЮ ОСНОВУ ДЛЯ НИТРОЦЕЛЛЮЛОЗНЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОКСИДА СВИНЦА НА ВОЛОКНАХ НИТРОЦЕЛЛЮЛОЗЫ | 2005 |

|

RU2305089C1 |

Изобретение может быть использовано на предприятиях промышленного производства нитроцеллюлозы и предприятиях специальной химии. Способ переработки осадка сточных вод производства нитроцеллюлозы включает непрерывную загрузку влажного нитроцеллюлозного осадка в близкий к насыщению водный раствор гидроксид натрия или гидроксида калия с начальной температурой 10-95°C. Раствор непрерывно перемешивают с достаточной интенсивностью, чтобы частицы осадка находились во взвешенном состоянии и равномерно распределялись в объеме жидкости. Скорость подачи осадка в щелочную суспензию поддерживают такой, чтобы массовая доля частиц осадка в суспензии не превышала 5%. Способ обеспечивает сокращение энергозатрат на обработку нитроцеллюлозного осадка, сокращение времени обработки и упрощение аппаратурного оформления процесса обработки. 1 табл., 1 пр.

Способ переработки осадка сточных вод производства нитроцеллюлозы путем обработки осадка раствором щелочного агента при повышенной температуре, отличающийся тем, что водно-влажный нитроцеллюлозный осадок непрерывно загружают в близкий к насыщению водный раствор гидроксида натрия или гидроксида калия с начальной температурой 10-95°C, причем раствор непрерывно перемешивается с интенсивностью достаточной, чтобы частицы осадка находились во взвешенном состоянии и равномерно распределялись в объеме жидкости, а скорость подачи осадка в щелочную суспензию поддерживают такой, чтобы массовая доля частиц осадка в суспензии не превышала 5%.

| US 3976466 A, 24.08.1976 | |||

| СПОСОБ ОБЕЗВРЕЖИВАНИЯ ПРОМЫШЛЕННЫХ ОТХОДОВ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2533481C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ НИТРАТОВ ЦЕЛЛЮЛОЗЫ | 2006 |

|

RU2359925C2 |

| Способ рекуперации растворителя из моечных растворов, содержащих лакокрасочные материалы | 1990 |

|

SU1733396A1 |

| US 5849984 A, 15.12.1998 | |||

| US 3939068 A, 17.02.1976. | |||

Авторы

Даты

2017-06-29—Публикация

2015-06-16—Подача