Изобретение относится к каталитически активному телу для синтеза простого диметилового эфира из синтез-газа. В частности, изобретение относится к усовершенствованному каталитически активному телу для синтеза простого диметилового эфира, причем компоненты активного тела содержат определенное распределение по размерам частиц. Кроме того, настоящее изобретение затрагивает способ получения каталитически активного тела, применение каталитически активного тела и способ получения простого диметилового эфира из синтез-газа.

Углеводороды являются незаменимыми в современной жизни и применяются в качестве топлива и сырьевых материалов, включая химическую, нефтехимическую, пластмассовую и резиновую отрасли промышленности. Горючие ископаемые, такие как нефть и природный газ, состоят из углеводородов с конкретным отношением углерода к водороду. Несмотря на их широкое применение и высокую востребованность, горючие ископаемые также имеют ограничения и недостатки, принимая во внимание то, что они являются истощимым ресурсом, и их вклад в глобальное потепление в случае их сжигания.

Исследования по альтернативным видам топлива в основном были начаты вследствие экологических и экономических соображений. Среди альтернативных видов топлива, простой диметиловый эфир (DME), который был недавно открыт как чистое топливо, может быть синтезирован из синтез-газа, который генерировался из различных первичных источников. Эти первичные источники могут представлять собой природный газ, уголь, тяжелую нефть, а также быть получены из биомассы. До настоящего времени, были заявлены только две методики синтеза DME из синтез-газа, причем, одна представляет собой традиционный синтез метанола с последующей стадией дегидратации, а другая является прямой конверсией синтез-газа в DME в одну единственную стадию.

В последнее время внимание было направлено в сторону прямого синтеза простого диметилового эфира из синтез-газа с применением каталитической системы, которая сочетает катализатор синтеза метанола и катализатор для дегидратации указанного спирта. На основании экспериментальных исследований было подтверждено, что обе стадии, стадия синтеза метанола и стадия дегидратации метанола, могут проводиться одновременно на одной подходящей каталитической системе. В зависимости от применяемого синтез-газа катализатор может дополнительно проявлять активность при конверсии водяного газа.

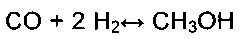

Наиболее известные способы получения метанола включают в себя синтез-газ. Синтез-газ представляет собой смесь, в основном, водорода, монооксида углерода и диоксида углерода, в результате чего метанол получают из него в присутствии катализатора.

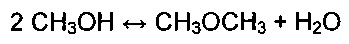

На следующей стадии метанол может быть преобразован в DME посредством дегидратации в присутствии кислотного катализатора.

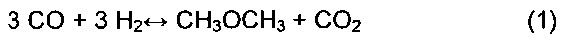

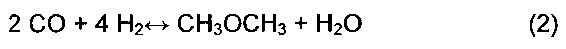

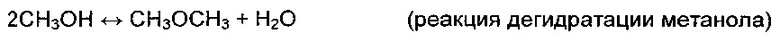

При прямом получении DME существуют, в основном, две общие реакции, которые происходят, исходя из синтез-газа. Эти реакции, реакция (1) и реакция (2), приведены ниже.

Реакция (1) происходит с комбинацией из трех реакций, которые представляют собой реакцию синтеза метанола, реакцию дегидратации метанола и реакцию конверсии водяного газа:

Реакция (1) имеет стехиометрическое отношение Н2/СО, равное 1:1, и имеет несколько преимуществ перед реакцией (2). Например, реакция (1) в целом, обеспечивает более высокую конверсию при однократном цикле и меньшее энергопотребление по сравнению с удалением воды из системы в реакции (2).

Способы получения простого диметилового эфира являются хорошо известными из предшествующего уровня техники. В литературе описано несколько способов, где DME получают непосредственно в комбинации с метанолом посредством применения каталитически активного тела как в синтезе метанола из синтез-газа, так и дегидратации метанола. Подходящие катализаторы для применения на стадии преобразования синтез-газа включают общепринятый метанольный катализатор, такой как катализатор на основе меди и/или цинка и/или хрома, и катализатор дегидратации метанола.

Документ US 6608114 B1 описывает процесс получения DME посредством дегидратации вытекающего потока из метанольного реактора, где метанольный реактор представляет собой барботируемый колонный суспензионный реактор (SBCR), содержащий катализатор синтеза метанола, который преобразует поток синтез-газа, содержащего водород и монооксид углерода, в вытекающий поток, содержащий метанол.

Документ WO 2008/157682 A1 предоставляет способ образования простого диметилового эфира посредством бимолекулярной дегидратации метанола, полученного из смеси водорода и диоксида углерода, получаемой посредством риформинга метана, воды и диоксида углерода в отношении, равном приблизительно от 3 до 2 до 1. Последующее применение воды, получаемой при дегидратации метанола в процессе би-риформинга, приводит к общему отношению диоксида углерода к метану, равному приблизительно 1:3, для получения простого диметилового эфира.

Документ WO 2009/007113 A1 описывает процесс получения простого диметилового эфира посредством каталитического преобразования синтез-газа в простой диметиловый эфир, включающий в себя контакт потока синтез-газа, содержащего диоксид углерода, с одним или более катализаторами, активными при образовании метанола и дегидратации метанола в простой диметиловый эфир, с образованием смеси продукта, содержащей компоненты простого диметилового эфира, диоксида углерода и непреобразованный синтез-газ, промывание смеси продукта, содержащей диоксид углерода и непреобразованный синтез-газ, в первой зоне очистки первым растворителем, обогащенным простым диметиловым эфиром, и далее промывание потока, исходящего из первой зоны очистки, во второй зоне очистки вторым растворителем, обогащенным метанолом, с образованием потока пара, содержащего поток непреобразованного синтез-газа с пониженным содержанием диоксида углерода, перенос потока пара, содержащего поток непреобразованного синтез-газа с пониженным содержанием диоксида углерода для дальнейшей переработки в простой диметиловый эфир.

Документ WO 2007/005126 A2 описывает процесс получения смесей синтез-газа, которые подходят для конверсии либо в оксигенаты, такие как метанол, или в жидкости Фишера-Тропша. US 6191175 B1 описывает усовершенствованный процесс получения смеси метанола и простого диметилового эфира, обогащенной DME по существу из стехиометрического баланса синтез-газа посредством новой комбинации стадий синтеза.

В документе US 2008/125311 A1 представлен катализатор, применяемый для получения простого диметилового эфира, способ его получения и способ получения простого диметилового эфира с его использованием. Более конкретно, настоящее изобретение относится к катализатору, применяемому для получения простого диметилового эфира, содержащему катализатор синтеза метанола, получаемого посредством добавления одного или более активаторов к основному катализатору, состоящему из металлического компонента Cu-Zn-Al, и катализатора дегидратации, образованного посредством смешивания фосфата алюминия (AlPO4) с гамма-глиноземом, способу его получения и способу получения простого диметилового эфира с его применением, где отношение основного катализатора к активатору в катализаторе синтеза метанола находится в интервале от 99/1 до 95/5, и отношение концентраций катализатора синтеза метанола и катализатора дегидратации находится в интервале от 60/40 до 70/30.

Процессы получения простого диметилового эфира согласно предшествующему уровню техники имеют недостатки в том, что для достижения эффективного производства DME следует проводить различные стадии. Кроме этого, катализатор, применяемый в способе, известном в предшествующем уровне техники, не достигает термодинамических возможностей. Следовательно, остается желательным увеличить выход DME при преобразовании синтез-газа.

Цель настоящего изобретения состоит в предоставлении каталитически активного тела, которое показывает способность преобразования обогащенного CO синтез-газа селективно в простой диметиловый эфир и CO2, посредством чего в идеале выход DME увеличивается по сравнению с существующим уровнем техники. Если преобразование является неполным, полученный в результате выходящий газ содержит водород и монооксид углерода предпочтительно в отношении H2/СО~1, Таким образом, выходящий газ может быть рециркулирован непосредственно после разделения продукта DME и CO2. Кроме того, цель настоящего изобретения заключается в предоставлении способа получения каталитически активного тела и способа получения простого диметилового эфира из синтез-газа, включающего в себя каталитически активное тело согласно изобретению, а также применение каталитически активного тела.

Эти цели достигаются посредством каталитически активного тела для синтеза простого диметилового эфира из синтез-газа, содержащего смесь из:

(А) 70-90 мас. % метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей,

(B) 10-30 мас. % кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей,

(C) 0-10 мас. % по меньшей мере одной добавки, причем сумма компонентов (A), (B) и (C) составляет в целом 100 мас. %.

Предпочтительно, тройной оксид представляет собой цинк-алюминиевую шпинель.

В предпочтительном варианте выполнения каталитически активного тела смесь содержит:

(A) 70-90 мас. % метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей, причем компонент (A) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм,

(B) 10-30 мас. % кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей, причем компонент (B) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм,

(C) 0-10 мас. % по меньшей мере одной добавки, причем сумма компонентов (A), (B) и (C) составляет в целом 100 мас. % и размер частиц компонентов (A) и (B) поддерживается в каталитически активном теле.

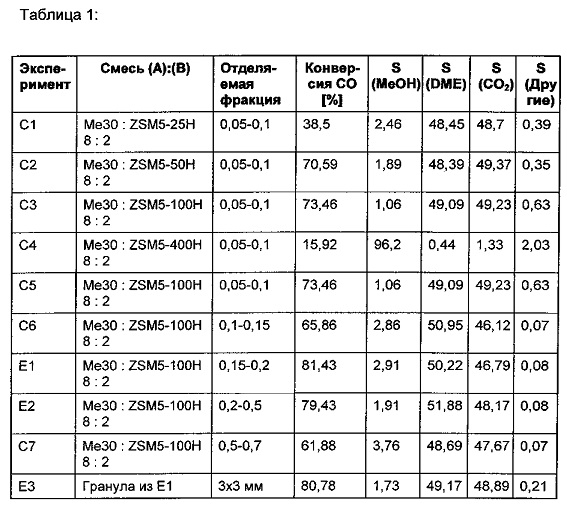

Это распределение по размерам частиц можно определить посредством методов анализа, известных в данной области техники, например, посредством аналитического прибора Mastersizer 2000 или 3000 от Malvern Instruments GmbH. Распределение по размерам частиц в смысле изобретения характеризуется значением D10-, D-50, и D-90. Определение D10: эквивалентный диаметр, где 10 мас. % (частиц) образца имеет меньший диаметр и, следовательно, остающиеся 90% являются крупнее. Определение D50 и D90 можно произвести аналогично (см: HORIBA Scientific, "А Guidebook to Particle Size Analysis", страница 6).

Каталитически активное тело согласно изобретению характеризуется высоким оборотом монооксида углерода, предпочтительно при от 180°C до 350°C и особенно при от 200°C до 300°C. Например, подходящее давление для синтеза DME находится предпочтительно в интервале от 20 до 80 бар и, в частности от 30 до 50 бар.

Предпочтительно, компоненты (A) или (B) имеют распределение по размерам частиц, характеризуемое значением D-10, D-50, и D-90, равным 5-80 мкм, 40-270 мкм и 250-800 мкм соответственно. В дополнительном варианте выполнения распределение по размерам частиц из компонента (А) может отличаться от компонента (В) и (С), в частности, компоненты (А) или (В) имеют распределение по размерам частиц, характеризуемое значением D-10, D-50 и D-90, равным 5-50 мкм, 40-220 мкм и 350-800 мкм соответственно. В дополнительном варианте выполнения распределение по размерам частиц из компонента (А) может отличаться от компонента (В) и (С).

В смысле настоящего изобретения каталитически активное тело может представлять собой тело, известное в технике, которое содержит поры или каналы или другие признаки для расширения поверхности, которые будут помогать привести исходные вещества в контакт, чтобы они могли взаимодействовать с получением желательного продукта. Каталитически активное тело в смысле настоящего изобретения можно понимать как физическую смесь, причем компоненты (А) и (В) контактируют друг с другом и представляют каналы и/или поры между их поверхностями контакта. Предпочтительно, компоненты (А) и (В) не плавятся или спекаются по их поверхностям контакта.

Метанолактивный компонент в смысле настоящего изобретения является компонентом, который приводит к образованию метанола, исходя из водорода, монооксида углерода или диоксида углерода или их смесей. Предпочтительно, метанолактивное соединение представляет собой смесь оксида меди, оксида алюминия и оксида цинка, причем оксид меди может состоять из всех видов оксидов меди. В частности, в оксиде медь имеет степень окисления (I) или (II). Оксид алюминия согласно настоящему изобретению может также относится к γ-оксиду алюминия или корунду, причем цинк в оксиде цинка в смысле настоящего изобретения предпочтительно имеет степень окисления (II).

В предпочтительном варианте выполнения каталитически активного тела, компонент (А) содержит 50-80 мас. % оксида меди, 15-35 мас. % тройного оксида и 15-35 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %. В частности, компонент (А) содержит 65-75 мас. % оксида меди, 20-30 мас. % тройного оксида и 20-30 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %.

В предпочтительном варианте выполнения каталитически активного тела компонент (А) содержит 50-80 мас. % оксида меди, 2-8 мас. % бемита и 15-35 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %. В частности, компонент (А) содержит 65-75 мас. % оксида меди, 3-6 мас. % бемита и 20-30 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %.

В предпочтительном варианте выполнения каталитически активного тела компонент (А) содержит 50-80 мас. % оксида меди, 2-8 мас. % аморфного оксида алюминия и 15-35 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %. В частности, компонент (А) содержит 65-75 мас. % оксида меди, 3-6 мас. % аморфного оксида алюминия и 20-30 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %.

В предпочтительном варианте выполнения каталитически активного тела компонент (А) содержит 50-80 мас. % оксида меди, 2-8 мас. % оксида алюминия и 15-35 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %. В частности, компонент (А) содержит 65-75 мас. % оксида меди, 3-6 мас. % оксида алюминия и 20-30 мас. % оксида цинка, сумма которых составляет в целом 100 мас. %.

В смысле настоящего изобретения кислотный компонент (В) выбирают из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей. Алюмосиликат содержит минералы, состоящие из алюминия, кремния и кислорода. Они являются основными компонентами каолина и других глинистых минералов, подобных, например, галлоизиту, каолиниту, иллиту, монтмориллониту, вермикулиту, тальку, палыгорскиту, пирофиллиту, которые также являются подходящими в качестве компонента (В).

В предпочтительном варианте выполнения цеолит содержит 35-55 мас. % кремния, 0,15-4 мас. % алюминия, 45-65 мас. % кислорода и в случае необходимости 0-0,3 мас. % натрия, сумма которых составляет в целом 100 мас. %. Предпочтительно цеолит содержит 40-52 мас. % кремния, 0,8-3,5 мас. % алюминия, 50-60 мас. % кислорода и в случае необходимости 0-0,3 мас. % натрия, сумма которых составляет в целом 100 мас. %. В предпочтительном варианте выполнения цеолит может представлять собой Zeolithe A, Zeolithe X, Zeolithe Y, Zeolithe L, Mordenit, ZSM-5, ZSM-11.

В смысле настоящего изобретения добавка (С) может представлять собой активатор образования структуры, подобно, но не ограничиваясь ими, термически разлагаемому соединению, такому как полимеры, древесная пыль, мука, графит, пленочный материал, краска, солома, стеариновая кислота, пальмитиновая кислота, целлюлозы или их комбинация. Например, активатор образования структуры может способствовать построению пор или каналов.

В предпочтительном варианте выполнения каталитически активное тело состоит из (А) 70-90 мас. % метанолактивного компонента и 10-30 мас. % цеолита (В), причем сумма (А) и (В) составляет в целом 100 мас. %. Предпочтительно каталитически активное тело состоит из (А) 75-85 мас. % метанолактивного компонента и 15-25 мас. % цеолита (В), причем сумма (А) и (В) составляет в целом 100 мас. %. Одно преимущество этой композиции заключается в том, что поддерживается оборот взаимодействия метанолактивного компонента (А) и кислотного соединения (В), так как высоко интегрированная каталитическая система объединяет катализатор синтеза метанола, преобразования водяного газа и дегидратации метанола в непосредственной близости. Следовательно, можно получить оптимальную эффективность.

В предпочтительном варианте выполнения каталитически активное тело представляет собой гранулу с размером в интервале от 1×1 мм до 10×10 мм, предпочтительно в интервале от 2×2 мм до 7×7 мм. Гранулу получают посредством прессования смеси компонентов (А), (В) и (С) в гранулу. В смысле настоящего изобретения гранулу можно получить посредством прессования компонентов (А), (В) и при необходимости (С) под действием силы в гранулу, причем форма гранулы может быть кольцеобразной, звездообразной или сферической. Кроме того, гранула может представлять собой полые жгуты, тройные петли, гранулы со многими отверстиями, экструдаты и т.п.

Настоящее изобретение дополнительно относится к способу получения каталитически активного тела, включающему в себя стадию:

с) получения физической смеси, содержащей:

(A) 70-90 мас. % метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей,

(B) 10-30 мас. % кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей,

(C) 0-10 мас. % по меньшей мере одной добавки, причем сумма компонентов (А), (В) и (С) составляет в целом 100 мас. %.

В этом контексте, значения признаков являются такими же, как для уже упомянутого каталитически активного тела.

В смысле настоящего изобретения получение физической смеси означает, что различные соединения (A), (B) и (C) приводятся в контакт без дополнительной химической модификации.

В предпочтительном варианте выполнения способа компонент (A) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-80 мкм, значением D-50, равным 40-270 мкм, и значением D-90, равным 250-800 мкм, причем компонент (B) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-80 мкм, значением D-50, равным 40-270 мкм, и значением D-90, равным 250-800 мкм, и в каталитически активном теле поддерживается распределение по размерам частиц компонентов (A) и (B). В конкретном варианте выполнения способа компонент (A) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-50 мкм, значением D-50, равным 40-220 мкм, и значением D-90, равным 350-800 мкм, причем компонент (B) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-50 мкм, значением D-50, равным 40-220 мкм, и значением D-90, равным 350-800 мкм, и в каталитически активном теле поддерживается распределение по размерам частиц компонентов (A) и (B).

В предпочтительном варианте выполнения способ включает в себя дополнительные стадии:

a) осаждение соли меди, цинка или алюминия или их смеси,

b) прокаливание продукта, полученного на стадии a).

Предпочтительно стадии a) и b) осуществляют перед стадией c). Предпочтительно, полученный продукт состоит после стадии c) из 70-90 мас. % метанолактивного компонента (A), выбранного из группы, состоящей из оксида меди, оксида алюминия и оксида цинка или их смесей, 10-30 мас. % кислотного компонента (B), выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей. Предпочтительно, после стадии с) компонент (А) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, и компонент (B) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм.

Предпочтительно, способ включает в себя по меньшей мере распылительную сушку, фильтрацию, измельчение, просеивание или дополнительные стадии, известные в технике, для создания каталитически активного тела, или их комбинации.

В смысле настоящего изобретения осаждение представляет собой способ образования твердого вещества в растворе или внутри другого твердого вещества во время химической реакции или посредством диффузии в твердое вещество. Технологии осаждения известны в технике, см. также Ertl, Gerhard, Knozinger, Helmut, Schuth, Ferdi, Weitkamp, Jens (Hrsg.), "Handbook of Heterogeneous Catalysis", 2-e издание, 2008, Wiley VCH Weinheim, т. 1, глава 2. Например, соли меди, цинка или алюминия растворяют в растворителе, в частности, воде. По меньшей мере две соли либо меди, цинка или алюминия можно растворить в растворителе, нагреть и можно получить и добавить основной раствор. Оба раствора можно добавить параллельно к матрице, до полного израсходования солевого раствора. После этого суспензию вакуумируют, сушат и прокаливают под током воздуха.

Предпочтительные анионы в солях для меди, цинка или алюминия выбирают из группы, состоящей из иона нитрата, ацетата, карбоната, галогенида, нитрита, сульфата, сульфита, сульфида, фосфата или силиката. В частности, соли меди, цинка или алюминия, образованные с вышеуказанными анионами, можно преобразовать в оксиды меди, цинка или алюминия с применением стадии прокаливания.

Под прокаливанием в смысле настоящего изобретения можно понимать процесс термической обработки, применяемый к рудам и другим твердым материалам, чтобы вызвать термическое разложение, фазовый переход или удаление летучей фракции. Процесс прокаливания обычно происходит при температурах ниже температуры плавления материалов-продуктов. Наиболее часто, его проводят в содержащей кислород атмосфере. В некоторых случаях прокаливание можно осуществлять в инертной атмосфере (например, азоте). Прокаливание следует отличать от обжига, в котором между атмосферой печи и твердыми веществами происходят более сложные реакции между газом и твердым веществом.

В частности, компоненты (A), (B) и (C) можно прессовать в прессующем устройстве, отжимном устройстве, дробилке или обжимном прессе, предпочтительно после стадии a), b) или c). Прессование в смысле настоящего изобретения может означать, что частицы с определенным распределением частиц по размерам прессуют в тела, которые имеют диаметр в интервале от 1 до 10 мм, и высоту, равную от 1 до 10 мм. Предпочтительно распределение по размерам частиц еще сохраняется после прессования.

В предпочтительном варианте выполнения способа образуется гранула, предпочтительно с размером в интервале от 1×1 мм до 10×10 мм, особенно в интервале от 2×2 мм до 7×7 мм.

В предпочтительном варианте выполнения способа компоненты (A) и (B) независимо продавливают по меньшей мере через одно сито, причем сито имеет размер ячейки от 0,005 до 5 мм, с получением распределения частиц по размерам, характеризуемого значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм. Предпочтительно сито имеет размер ячейки от 0,005 до 1,50 мм и в частности размер ячейки от 0,005 до 0,8 мм. В частности, частицы могут также проявлять распределение по размерам частиц, характеризуемое значениями D-10, D-50, и D-90, равными 5-140 мкм, 40-300 мкм, и 180-800 мкм соответственно. Посредством этого компоненты (A) и (B) можно получить в виде частиц с определенным распределением частиц по размерам, также упоминаемым в смысле настоящего изобретения как отделяемая фракция. Вследствие этой отделяемой фракции конверсия СО возрастает, когда синтез-газ контактирует с отделяемой фракцией. Кроме того, выход DME возрастает, когда синтез-газ преобразуется в DME посредством каталитически активного тела. Предпочтительно, эта стадия включена на стадии c).

В дополнительном варианте выполнения компонент (C) примешивают к компонентам (A) и (B) перед просеиванием.

В предпочтительном варианте выполнения получения каталитически активного тела применяют по меньшей мере три различных сита, причем компоненты (A) и (B) продавливают в направлении от сита с наибольшим размером ячейки к ситу с наименьшим размером ячейки. Посредством применения трех сит с различными размерами ячеек компоненты (A) и (B) первоначально продавливают через сито с наибольшим размером ячейки, что приводит к частицам с максимальным размером ячейки этого сита. Предпочтительно, распределение по размерам частиц компонентов (A) и (B) характеризуется значением D-10, равным, 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм. Также эти частицы можно разрушить во время первого просеивания таким образом, что получают более мелкие частицы, которые могут проходить через второе сито, которое имеет более мелкий размер ячейки. Следовательно, перед вторым ситом можно получить первую фракцию с распределением частиц по размерам. Эту фракцию можно также применять в качестве каталитически активного тела. Кроме этого, за вторым ситом и перед наименьшим ситом с наименьшим размером ячейки можно получить частицы, которые проходят через второе сито с размером ячейки более мелким, чем у первого сита, но более крупным, чем у третьего сита. Также здесь, частицы, полученные после второго (среднего) сита можно применять в качестве каталитически активного тела. Дополнительно к этому, частицы, полученные после сита с наибольшим размером ячейки, можно продавить через второе сито для уменьшения размера частиц.

В предпочтительном варианте выполнения способа согласно настоящему изобретению на стадии а) по меньшей мере часть компонента (A) получают посредством реакции осаждения и/или прокаливания. В смысле настоящего изобретения исходные вещества компонента (A) в форме соли в растворе можно нагревать и регулировать до определенного значения рН. После этого, можно осуществлять стадию прокаливания, причем прокаливание известно из предшествующего уровня техники. Эти стадии могут приводить к желательному компоненту (A).

В предпочтительном варианте выполнения способа согласно изобретению по меньшей мере одну часть компонента (A) осаждают и, причем по меньшей мере другую часть компонента (A), которую не подвергают первому осаждению, добавляют к осадку. Предпочтительно, ее добавляют посредством распылительной сушки или осаждения.

В предпочтительном варианте выполнения способа согласно изобретению способ дополнительно включает в себя стадию b) добавления смеси водорода и азота к компоненту (A) и/или (B). Предпочтительно объемное содержание водорода составляет в смеси менее чем 5%.

Настоящее изобретение дополнительно относится к способу получения простого диметилового эфира из синтез-газа, включающему в себя по меньшей мере стадии:

e) восстановления каталитически активного тела,

f) контакта каталитически активного тела в восстановленной форме с водородом и по меньшей мере одним из монооксида углерода или диоксида углерода.

В дополнительном варианте выполнения способ включает в себя стадии:

g) предоставления каталитически активного тела согласно изобретению, в частности, в форме гранул,

h) загрузки каталитически активного тела в реактор,

i) восстановления каталитически активного тела при температуре между 140°C и 240°C по меньшей мере смесью азота и водорода.

Настоящее изобретение дополнительно относится к применению каталитически активного тела согласно настоящему изобретению для получения простого диметилового эфира. Предпочтительные присадки и предпочтительные способы получения упомянуты выше и также включены в применение.

Далее настоящее изобретение иллюстрируется следующими примерами:

A) Синтез метанолактивных соединений:

Пример 1

Для осаждения компонентов получают два раствора:

Раствор 1: Раствор 1,33 кг нитрата меди, 2,1 кг нитрата цинка и 0,278 кг нитрата алюминия растворяют в 15 л воды.

Раствор 2: 2,344 кг бикарбоната натрия растворяют в 15 л воды.

Осаждение:

Оба раствора раздельно нагревают до 90°C с последующим быстрым добавлением раствора 1 к раствору 2 за 1-2 мин. при перемешивании. После этого 15 мин. перемешивают, и осадок отфильтровывают и промывают водой до тех пор, пока он не будет содержать нитраты. Отфильтрованный кек высушивают при 110°C и прокаливают в течение 4 ч при 270°C в атмосфере азота. Содержание металлов в катализаторе составляет в атомных %: Cu 38,8; Zn 48,8 и Al 12,9.

Пример 2

Для осаждения компонентов получают два раствора:

Раствор 1: Раствор 2,66 кг нитрата меди, 1,05 кг нитрата цинка и 0,278 кг нитрата алюминия растворяют в 15 л воды.

Раствор 2: 2,344 кг бикарбоната натрия растворяют в 15 л воды.

Осаждение:

Такая же методика, как описана в примере 1, причем содержание металлов в катализаторе составляет в атомных %: Cu 61,6; Zn 28,1 и Al 10,9.

Пример 3 Получение Ме30:

Осаждение i

Получают раствор бикарбоната натрия (20%), причем 11 кг бикарбоната натрия растворяют в 44 кг деминерализованной воды. Также получают Zn/Al-раствор, состоящий из 6,88 кг нитрата цинка и 5,67 кг нитрата алюминия и 23,04 кг воды. Оба раствора нагревают до 70°C. Матрицу, заполненную 12,1 л деминерализованной воды, также нагревают до 70°C. Оба раствора параллельно добавляют к матрице при рН=7, пока Zn/Al-раствор не будет израсходован. После этого 15 ч перемешивают при рН=7. Затем эту суспензию вакуумируют и промывают до содержания оксида натрия <0,10% и до того, пока вода не станет свободной от нитрата. Продукт высушивают в течение 24 ч при 120°C и прокаливают в течение 1 ч при 350°C под потоком воздуха.

Осаждение ii

Получают раствор бикарбоната натрия (20%), причем 25 кг бикарбоната натрия растворяют в 100 кг деминерализованной воды. Также получают раствор нитрата Cu/Zn, состоящий из 26,87 кг нитрата меди и 5,43 кг нитрата цинка и 39 кг воды. Оба раствора нагревают до 70°C. После того, как раствор нитрата Cu/Zn достигает температуры, равной 70°C, медленно добавляют продукт осаждения i. и значение рН доводят до рН=2. Также предоставляют раствор азотной кислоты (65%) (650 г конц. HNO3 и 350 г деминерализованной воды). Матрицу, заполненную 40,8 л деминерализованной воды, также нагревают до 70°C. Оба раствора (раствор бикарбоната натрия и раствор нитрата Cu/Zn) добавляют параллельно к матрице при рН=6,7, пока раствор нитрата Cu/Zn не будет израсходован. Затем перемешивают 10 ч, причем значение рН доводят до рН=6,7 азотной кислотой (65%). После этого суспензию вакуумируют и промывают до содержания оксида натрия <0,10% и до тех пор, пока вода не станет свободной от нитрата. Продукт высушивают в течение 72 ч при 120°C и прокаливают в течение 3 ч при 300°C под потоком воздуха. После охлаждения до комнатной температуры материал является готовым для применения.

В) Получение конечного каталитически активного тела:

Метанолактивное соединение и кислотное соединение прессуют раздельно в таблетировочном прессе и/или грануляторе. Полученное прессованное изделие (диаметр = прибл. 25 мм, высота = прибл. 2 мм) продавливают через сита с соответствующим размером ячейки, таким образом, что получают желательную разделенную фракцию. Из обеих фракций отвешивают нужное количество (9/1, 8/2 или 7/3 метанолактивное соединение/кислотное соединение) и смешивают в смесителе (HeidolphReax 2 или Reax 20/12).

C) Условия тестирования для негранулированных смесей:

Каталитически активное тело (5 см3 по объему) вводят в трубчатый реактор (внутренний диаметр 0,4 см, установленный в металлический корпус с нагревом) на подложку слоя катализатора, состоящую из порошка глинозема в качестве слоя инертного материала, и подвергали восстановлению в отсутствии давления смесью из 1 об.% Н2 и 99 об.% N2. Температуру увеличивали с интервалами, равными 8 ч, от 150°C до 170°C и от 170°C до 190°C и окончательно до 230°C. При температуре 230°C вводят синтез-газ и нагревают за 2 ч вплоть до 250°C. Синтез-газ состоит из 45% Н2 и 45% СО и 10% инертного газа (аргона). Каталитически активное тело функционирует при входной температуре равной 250°C, объемной скорости (GHSV) равной 2400 ч-1, и давлении равном 50 бар.

D) Условия тестирования для гранулированных смесей:

Тесты для гранулированных материалов проводят по аналогичному плану теста по сравнению с установкой, описанной выше для негранулированных материалов, с применением таких же рутинных операций. Только применяют не трубчатый реактор с внутренним диаметром, равным 0,4 см, а трубчатый реактор, имеющий внутренний диаметр, равный 3 см. Тесты для гранулированных материалов проводили с объемом катализатора, равным 100 см3.

Результаты:

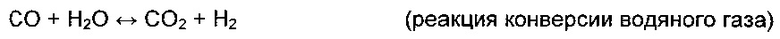

В соответствии с таблицей 1 приведены различные смеси.

Метанолактивный компонент:

Ме30: Состоит из 70 мас. % CuO, 5,5 мас. % Al2O3 и 24,5 мас. % ZnO.

Кислотный компонент:

Используемые кислотные компоненты имели следующий состав:

ZSM5-400H

ZSM5-100H

ZSM5-80H

ZSM5-50H

ZSM5-25H

Результаты представлены в далее следующей таблице 1. Применяют Ме30 и ZSM5 (соответствует ZSM-5) с различными отношениями Al, Na и Si. Различные смеси отделяемых фракций (в таблице 2 представлены соответствующие значения D-10, D-50 и D-90 для Ме30 и ZSM5-100H) показывают различные конверсии СО. Сравнительные эксперименты от C1 до C7 показывают более низкий оборот, причем эксперименты E1 и E2 согласно изобретению показывают увеличенное значение. К удивлению, смеси материалов согласно изобретению, показывающие распределение по размерам частиц, которое характеризуется значением D-10, D-50 и D-90, равным 5-140 мкм, 40-300 мкм, и 180-800 мкм соответственно, показывают значительно увеличенные конверсии СО по сравнению со сравнительными экспериментами от C1 до C7. По отношению к характеристике селективности следует упомянуть, что у образцов, образующих DME, можно наблюдать равную селективность для DME и CO2. Это показывает, что все катализаторы имеют достаточную активность конверсии водяного пара, которая необходима, чтобы преобразовать воду, генерируемую на стадии дегидратации метанола с СО, в СО2. Кроме того, все катализаторы показывают адекватную способность к дегидратации МеОН, кроме C4. Это можно видеть по содержанию МеОН в потоках продукта в таблице 1.

Эксперимент Е3 согласно изобретению показывает, что превосходные характеристики Е1 поддерживаются, если эта смесь надлежащим образом переносится в гранулу.

Все газообразные потоки анализировали посредством ГХ в онлайн-режиме. Аргон применяли в качестве внутреннего стандарта для корреляции входных и выходных газовых потоков.

Конверсия СО приводится следующим образом: (СОвход-(СОвыход⋅Аргонвход/Аргонвыход))/СОвход⋅100%

S(MeOH) = Объем (МеОН) в потоке продукта/Объем

(MeOH+DME+СО2+ Другие без водорода и СО) в потоке продукта ⋅100%

S(DME) = Объем (DME) в потоке продукта/Объем

(MeOH+DME+СО2+ Другие без водорода и СО) в потоке продукта ⋅100%

S(CO2) = Объем (CO2) в потоке продукта/Объем

(MeOH+DME+СО2+ Другие без водорода и СО) в потоке продукта ⋅100%

S(Другие) = Объем (Другие) в потоке продукта/Объем

(MeOH+DME+СО2+ Другие без водорода и СО) в потоке продукта ⋅100%

"Другие" представляют собой соединения, которые образуются из H2 и СО в реакторе, и которые не являются МеОН, DME или CO2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛЕФИНОВ | 2010 |

|

RU2554511C2 |

| СПОСОБ СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА ИЗ ТВЕРДОГО ВЕЩЕСТВА | 2002 |

|

RU2311343C2 |

| СПОСОБ IN-SITU СИНТЕЗА КРИСТАЛЛИЧЕСКОГО МИКРОПОРИСТОГО МЕТАЛЛОАЛЮМОФОСФАТА В ВИДЕ ФОРМОВАННОГО МАТЕРИАЛА | 2003 |

|

RU2317253C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2010 |

|

RU2547146C2 |

| КАТАЛИЗАТОР И СПОСОБ СИНТЕЗА АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ПУТЕМ ПРЯМОЙ КОНВЕРСИИ СИНТЕЗ-ГАЗА | 2016 |

|

RU2711415C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА, ДИМЕТИЛОВОГО ЭФИРА И НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2009 |

|

RU2520218C2 |

| МАСЛЯНАЯ СРЕДА, ИСПОЛЬЗУЕМАЯ В РЕАКЦИИ СИНТЕЗА В РЕАКТОРЕ, СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРА, СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДИМЕТИЛОВОГО ЭФИРА И МЕТАНОЛА | 2004 |

|

RU2456261C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА АЛКИЛМЕРКАПТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2785279C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАНОЛА, ДИМЕТИЛОВОГО ЭФИРА И НИЗКОУГЛЕРОДИСТЫХ ОЛЕФИНОВ ИЗ СИНТЕЗ-ГАЗА | 2009 |

|

RU2516702C2 |

| ФОСФОРСОДЕРЖАЩИЙ КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ ОКСИГЕНАТОВ В ОЛЕФИНЫ | 2014 |

|

RU2635567C1 |

Изобретение относится к каталитически активному телу для синтеза простого диметилового эфира из синтез-газа. Описано каталитически активное тело для синтеза простого диметилового эфира из синтез-газа, состоящее из: (A) 70-90 мас.% метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей, (B) 10-30 мас.% кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей, причем сумма компонентов (А) и (В) составляет в целом 100 мас.% и причем компонент (А) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, причем компонент (В) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, и распределение по размерам частиц компонентов (А) и (В) поддерживается в каталитически активном теле. Раскрыт способ получения каталитически активного тела, включающий стадию: с) получения физической смеси, содержащей вышеописанные компоненты (A) и (B). Также раскрыт способ получения простого диметилового эфира из синтез-газа, включающий по меньшей мере стадии: e) восстановления каталитически активного тела, f) контакта каталитически активного тела в восстановленной форме с водородом и по меньшей мере одним из монооксида углерода или диоксида углерода. Применяется каталитически активное тело для получения простого диметилового эфира. Технический результат – получение каталитически активного тела, которое показывает способность преобразования обогащенного CO синтез-газа селективно в простой диметиловый эфир и CO2, посредством чего выход простого диметилового эфира увеличивается. 4 н. и 8 з.п. ф-лы, 2 табл., 3 пр.

1. Каталитически активное тело для синтеза простого диметилового эфира из синтез-газа, состоящее из:

(A) 70-90 мас.% метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей,

(B) 10-30 мас.% кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей,

причем сумма компонентов (А) и (В) составляет в целом 100 мас.% и причем компонент (А) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, причем компонент (В) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, и распределение по размерам частиц компонентов (А) и (В) поддерживается в каталитически активном теле.

2. Каталитически активное тело по п. 1, в котором каталитически активное тело представляет собой гранулу с размером от 1×1 до 10×10 мм.

3. Способ получения каталитически активного тела, включающий стадию:

с) получения физической смеси, содержащей:

(A) 70-90 мас.% метанолактивного компонента, выбранного из группы, состоящей из оксида меди, оксида алюминия, оксида цинка, аморфного оксида алюминия, тройного оксида или их смесей,

(B) 10-30 мас.% кислотного компонента, выбранного из группы, состоящей из алюмосиликата, γ-оксида алюминия и цеолита или их смесей,

причем сумма компонентов (А) и (В) составляет в целом 100 мас.% и причем компонент (А) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, причем компонент (В) имеет распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм, и распределение по размерам частиц компонентов (А) и (В) поддерживается в каталитически активном теле.

4. Способ получения каталитически активного тела по п. 3, включающий дополнительные стадии:

a) осаждения соли меди, цинка или алюминия или их смеси,

b) прокаливания продукта, полученного на стадии а).

5. Способ получения каталитически активного тела по п. 3, в котором образуется гранула.

6. Способ получения каталитически активного тела по любому из пп. 3-5, в котором компоненты (А) и (В) независимо продавливают по меньшей мере через одно сито, причем сито имеет размер ячейки от 0,005 до 5 мм, чтобы получить распределение по размерам частиц, характеризуемое значением D-10, равным 5-140 мкм, значением D-50, равным 40-300 мкм, и значением D-90, равным 180-800 мкм.

7. Способ получения каталитически активного тела по любому из пп. 3-5, в котором применяют по меньшей мере три различных сита, причем компоненты (А) и (В) продавливают в направлении от сита с наибольшим размером ячейки к ситу с наименьшим размером ячейки.

8. Способ получения каталитически активного тела по любому из пп. 3-5, в котором на стадии а) по меньшей мере часть компонента (А) получают посредством реакции осаждения и/или прокаливания.

9. Способ получения каталитически активного тела по любому из пп. 3-5, в котором по меньшей мере одну часть компонента (А) осаждают и причем по меньшей мере другую часть компонента (А), которую не подвергают первому осаждению, добавляют к осадку.

10. Способ получения каталитически активного тела по любому из пп. 3-5, в котором способ дополнительно включает стадию d) добавления смеси водорода и азота к компоненту (А) и/или (В).

11. Способ получения простого диметилового эфира из синтез-газа, включающий по меньшей мере стадии:

e) восстановления каталитически активного тела, как определено в любом из пп. 1, 2,

f) контакт каталитически активного тела в восстановленной форме с водородом и по меньшей мере одним из монооксида углерода или диоксида углерода.

12. Применение каталитически активного тела по любому из предшествующих пп. 1, 2 или полученного способом по пп. 3-10 для получения простого диметилового эфира.

| US 4423155 A, 27.12.1983 | |||

| US 2008125311 A1, 29.05.2008 | |||

| US 2011105306 A1, 05.05.2011 | |||

| EA 201000813 A1, 28.02.2011 | |||

| EA 201001010 A1, 28.02.2011 | |||

| Станок для набирания на пластинки обувной фурнитуры | 1927 |

|

SU10038A1 |

Авторы

Даты

2017-06-30—Публикация

2013-02-14—Подача