Настоящее изобретение относится к способу приготовления фосфорсодержащих катализаторов на цеолитной основе, к катализаторам, приготовленным таким способом, а также к их применению в процессе превращения оксигенатов в олефины. Конкретно изобретение относится к превращению метанола или диметилового эфира в олефины (способ СМО). В частности, изобретение относится также к превращению метанола в пропилен.

Предпосылки создания изобретения

Каталитическое превращение оксигенатов в олефины, в частности, метанола в пропилен создает привлекательную повышенную эффективность за счет более высокого качества исходных материалов. Катализаторы на цеолитной основе для превращения оксигенатов в олефины описаны, например, в ЕР 0448000 А1 и ЕР 1424128 А1.

Основная проблема при применении катализаторов на цеолитной основе при превращении оксигенатов в олефины состоит в том, что катализаторы имеют тенденцию терять свою каталитическую активность в ходе процесса. Это вызвано, с одной стороны, увеличением закоксовывания поверхностей и пор. Закоксовывание наступает вследствие того, что образующиеся в процессе превращения оксигенатов в олефины побочные продукты способны конденсироваться в длинноцепочечные или циклические соединения и откладываться на катализаторе, в результате чего каталитически активные центры блокируются. Поэтому спустя определенный период времени необходима так называемая регенерация, при которой углеродсодержащие отложения удаляются с катализатора в мягких условиях. С другой стороны, условия реакции также способствуют прогрессирующему деалюминированию цеолитных материалов. Этот процесс вызывается водяным паром, который образуется, например, при использовании влагосодержащих исходных материалов и/или в ходе реакции превращения оксигената в олефины. Деалюминирование приводит к тому, что число каталитически активных центров постепенно сокращается, катализатор необратимо дезактивируется и степень превращения используемого оксигената снижается.

Для оказания влияния на активность, стабильность или селективность в уровне техники предложено модифицировать катализаторы на цеолитной основе фосфором в разные моменты времени в ходе способа приготовления, а также проводить обработку промывкой или водяным паром.

В WO 2012/123558 и WO 2012/123556 описано приготовление катализатора на цеолитной основе, модифицированного фосфором путем нанесения соединения фосфора на экструдированные и кальцинированные цеолиты. WO 2012/123557 раскрывает приготовление фосфорсодержащего катализатора на цеолитной основе экструзией модифицированного фосфором цеолита с последующим заключительным кальцинированием. Эти способы приготовления не предусматривают обработку водяным паром: наоборот, полученные катализаторы перед их применением в способе МТО (метанол-в-олефины) должны быть подвергнуты обработке водяным паром.

US 4356338 описывает способ снижения количества углеродистых отложений и удлинения времени работы цеолитного катализатора, согласно которому указанный катализатор подвергают обработке паром и/или обработке фосфорсодержащими соединениями. Этот катализатор отличается слабо выраженной тенденцией к закоксовыванию при использовании в качестве катализатора ароматизации 1-гептена, причем одновременно может наблюдаться снижение выхода. Катализатор имеет содержание фосфора от 2 до 15 мас. %.

WO 2011/044037 описывает катализатор на цеолитной основе, который получают обработкой цеолита соединением фосфора. Обработанный фосфором цеолит смешивают со связующим, экструдируют, кальцинируют и приводят в контакт с жидкой водой, причем часть фосфора удаляют из обработанного фосфором цеолита. Описанный в WO 2011/044037 катализатор после предварительной обработки водяным паром используется в процессе алкилирования ароматических соединений.

ЕР 2348004 А1 раскрывает способ приготовления модифицированного фосфором катализатора на цеолитной основе и применение катализатора в способе МТО. При этом содержание алюминия в цеолите ZSM-5 снижают обработкой водяным паром. Катализатор приготовляют путем нанесения фосфора на цеолит и последующего смешивания модифицированного фосфором цеолита с одним или более из связующих, солей щелочноземельных металлов, солей редкоземельных металлов, глин и формовочных добавок.

WO 2009/156434 описывает способ получения низших олефинов путем предварительной подготовки реакционной зоны ХТО, реакционной зоны ОС и зоны регенерации катализатора при применении модифицированного фосфором катализатора на цеолитной основе. Перед нанесением фосфора с раствором цеолит подвергают обработке паром при температуре от 400°C до 870°C в течение от 0,01 до 200 ч, смешивают в этих условиях со связующим, и часть алюминия удаляют выщелачиванием водным кислотным раствором.

WO 2007/076088 относится к способу приготовления модифицированного фосфором катализатора на цеолитной основе и к применению катализатора в процессе метилирования толуола. Цеолит модифицируется фосфором и затем связывается неорганическим оксидным связующим, обработанным минеральной кислотой. Перед применением в процессе метилирования толуола катализатор обрабатывают паром при температуре 300°C или ниже.

Существенным недостатком известных не модифицированных фосфором катализаторов для превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины и, в частности, для превращения метанола в пропилен является, кроме того, дезактивация вследствие закоксовывания в течение одного цикла и деалюминирование катализаторов по причине присутствия воды в процессе каталитического превращения в течение нескольких циклов. Хотя при применении модифицированных фосфором катализаторов обнаружено, что модификация действительно влияет на увеличение степени превращения метанола, тем не менее существующие способы их приготовления приводят, с другой стороны (в большей или меньшей степени, в зависимости от применяемого способа модификации и содержания фосфора), к невыгодному снижению выхода пропилена или селективности по пропилену. Однако ухудшение селективности по пропилену снижает экономичность способа.

С помощью известных способов превращения метанола в пропилен при применении не модифицированных фосфором катализаторов достигается селективность по пропилену, которую еще можно оптимизировать. Обычно при превращении оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, в частности, метанола в пропилен селективность по пропилену повышается с ростом температуры. Но, с другой стороны, с повышением температуры также резко усиливается дезактивация вследствие закоксовывания и деалюминирования в процессах превращения оксигенатов в олефины. Следовательно, повышение селективности с ростом температуры в реакторе при превращении оксигенатов, таких как метанол или диметиловый эфир, в олефины является желательным, поскольку это позволяет устранить известные недостатки, касающиеся производительности катализатора.

Из уровня техники известно, что модификации катализаторов на цеолитной основе фосфором могут удлинить их срок службы. Под термином „срок службы" в контексте данного изобретения следует понимать продолжительность катализируемого превращения в углеводороды до достижения степени превращения, например, не ниже 95%. Эксперименты с приготовленными согласно уровню техники модифицированными катализаторами показывают, что модификации фосфором формованных экструдатов при релевантных условиях процесса (например, при добавлении воды в массовом соотношении вода : метанол примерно 2:1) могут отрицательно влиять на селективность по олефину, особенно на избирательное высвобождение пропилена. Полученный в общей сложности за один цикл кумулированный выход пропилена может не увеличиться максимально с повышением температуры из-за отрицательного влияния либо резкого сокращения времени работы в случае не содержащих фосфора катализаторов, либо снижения селективности по пропилену в случае модифицированных фосфором катализаторов. Таким образом, с катализаторами из уровня техники невозможно достигнуть максимального повышения выхода олефинов при повышении температуры в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины.

Задача изобретения

Задачей настоящего изобретения является создание способа приготовления катализатора, который обеспечивает повышенную степень превращения без снижения селективности по пропилену. В частности, катализатор должен способствовать увеличению выхода олефина при по меньшей мере одинаковом сроке службы с повышением температуры в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, а также обладать повышенной устойчивостью к закоксовыванию и деалюминированию.

Другой задачей изобретения является создание упрощенного способа приготовления катализатора за счет исключения таких стадий процесса, как дополнительная промывка после нанесения фосфорсодержащего соединения, повторная модификация фосфорсодержащего соединения на более поздней стадии процесса или дополнительная обработка кислотой для снижения содержания алюминия после обработки паром.

Поэтому еще одной задачей изобретения является создание способа, который позволяет получить катализатор, можно применять напрямую без трудоемкой и дорогостоящей обработки паром перед каталитической реакцией превращения.

Эти задачи решаются с помощью способа по изобретению и получаемого этим способом катализатора.

Краткое описание сущности изобретения

Изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) кальцинирование модифицированного фосфором экструдата со стадии (d),

в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

Неожиданно было обнаружено, что приготовленные способом по изобретению катализаторы при получении низших олефинов из оксигенатов, в частности, из метанола или диметилового эфира показывают улучшенную степень превращения оксигената и увеличенный срок службы при остающейся неизменной селективности, в частности, по отношению к пропилену. В частности, при повышенной температуре процесса катализатор, благодаря своей повышенной устойчивости к закоксовыванию и деалюминированию, обеспечивает увеличение выхода пропилена при по меньшей мере одинаковом сроке службы по сравнению с катализатором, не модифицированным фосфором.

Изобретение относится, кроме того, к приготовленному этим способом катализатору, к применению катализатора для превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины, в частности, метанола в пропилен, а также к способу получения низших олефинов из оксигенатов, таких как метанол или диметиловый эфир, причем газообразный реагент, предпочтительно включающий метанол, диметиловый эфир или их смесь, пропускают над катализатором. Катализатор по изобретению используется в типичных случаях в изотермическом или адиабатическом реакторе с неподвижным слоем катализатора.

Краткое описание чертежей

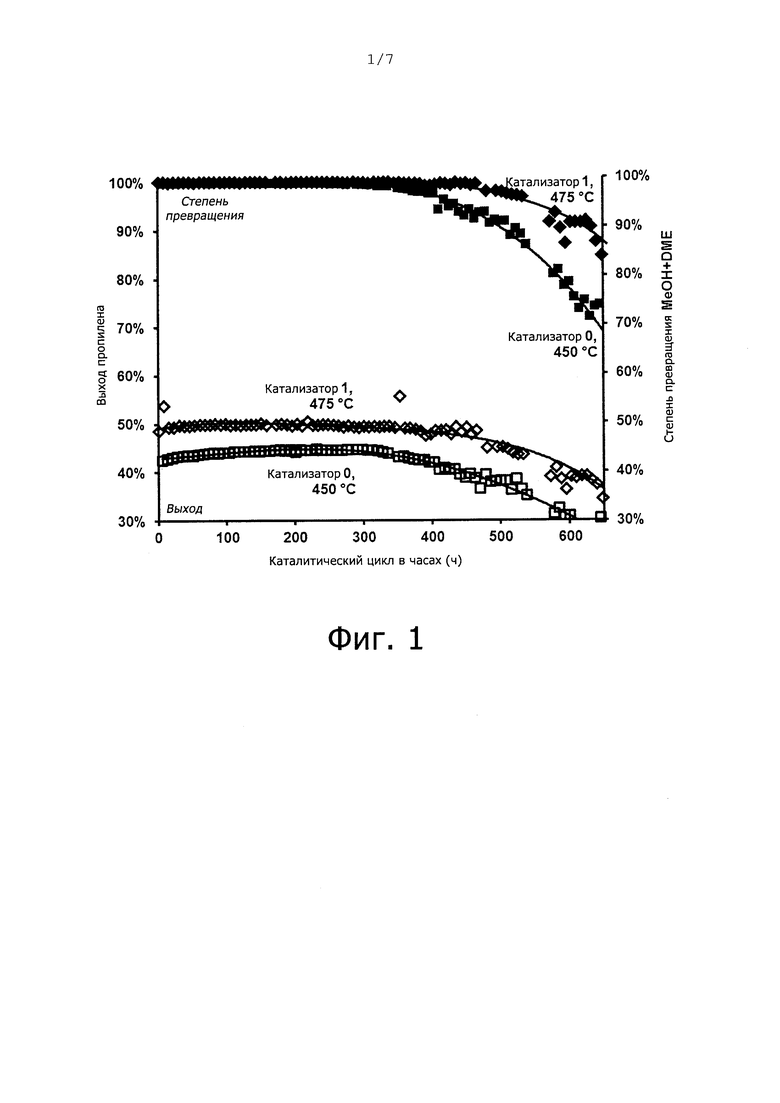

Фиг. 1 показывает превращение метанола в пропилен на эталонном катализаторе 0 при 450°C и на катализаторе по изобретению 1 при 475°C. Кат. 0: степень превращения (конверсии) метанола  , выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

, выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

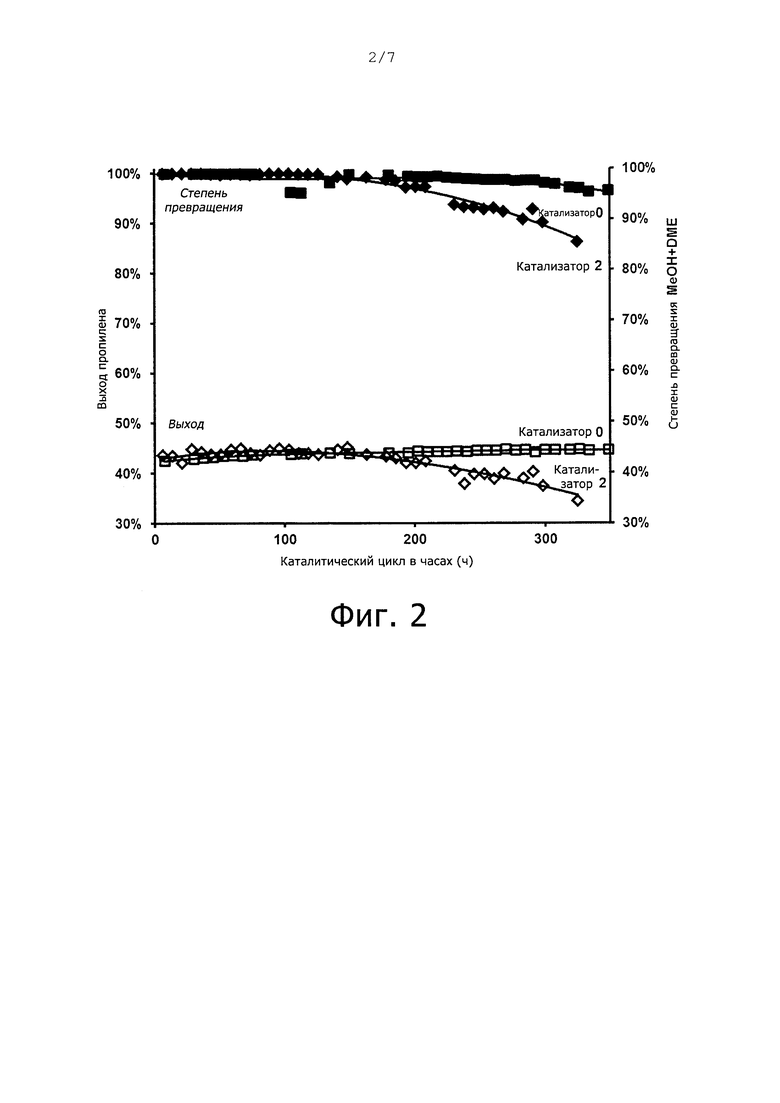

Фиг. 2 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе сравнения 2 при 450°C в каждом случае. Кат. 0: степень превращения (конверсии) метанола  , выход пропилена □; кат. 2: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

, выход пропилена □; кат. 2: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

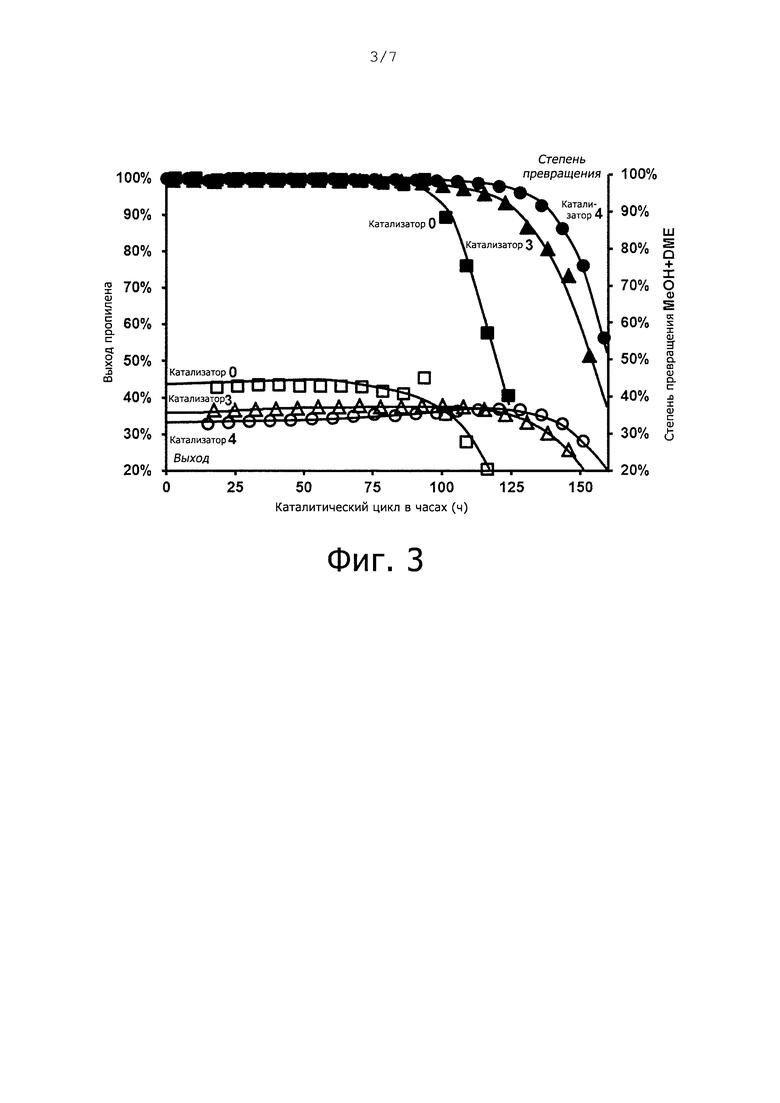

Фиг. 3 показывает превращение метанола в пропилен на катализаторах сравнения 3 и 4 и на эталонном катализаторе 0 при 450°C в каждом случае. Кат. 3: степень превращения метанола  , выход пропилена Δ; кат. 4: степень превращения метанола •, выход пропилена

, выход пропилена Δ; кат. 4: степень превращения метанола •, выход пропилена  ; кат. 0: степень превращения метанола

; кат. 0: степень превращения метанола  , выход пропилена □. Обработка паром в каждом случае в течение 24 ч.

, выход пропилена □. Обработка паром в каждом случае в течение 24 ч.

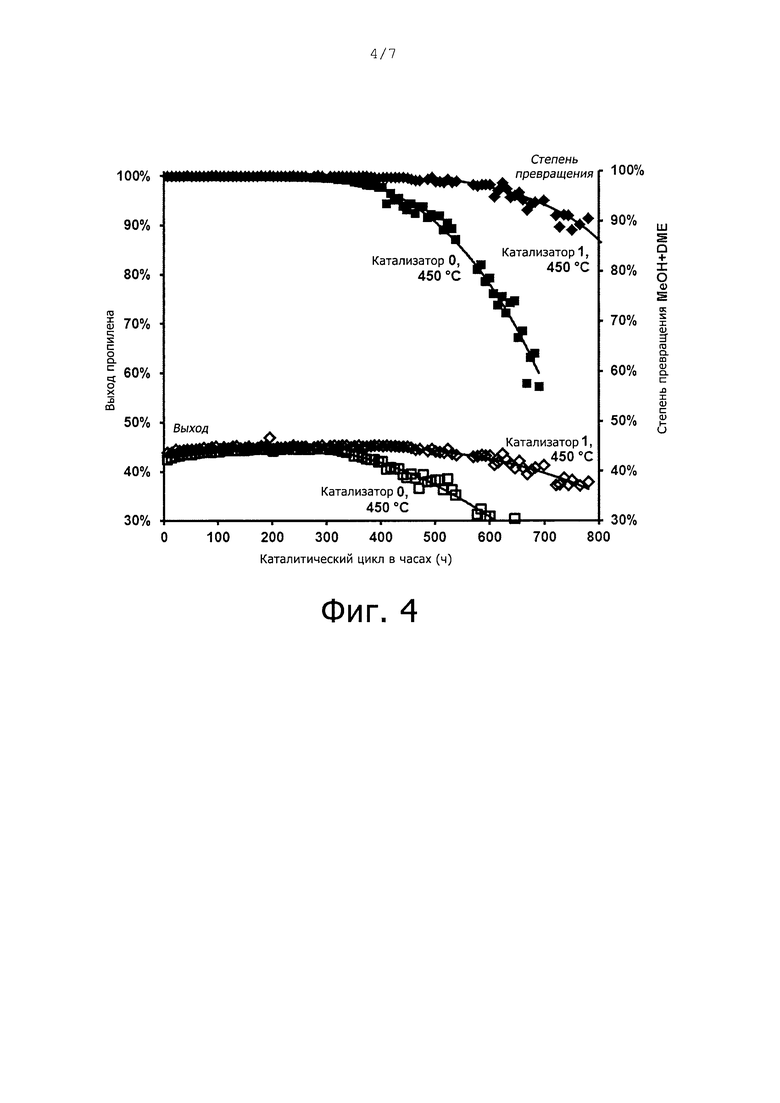

Фиг. 4 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 1 при 450°C в каждом случае. Кат. 0: степень превращения метанола  , выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

, выход пропилена □; кат. 1: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

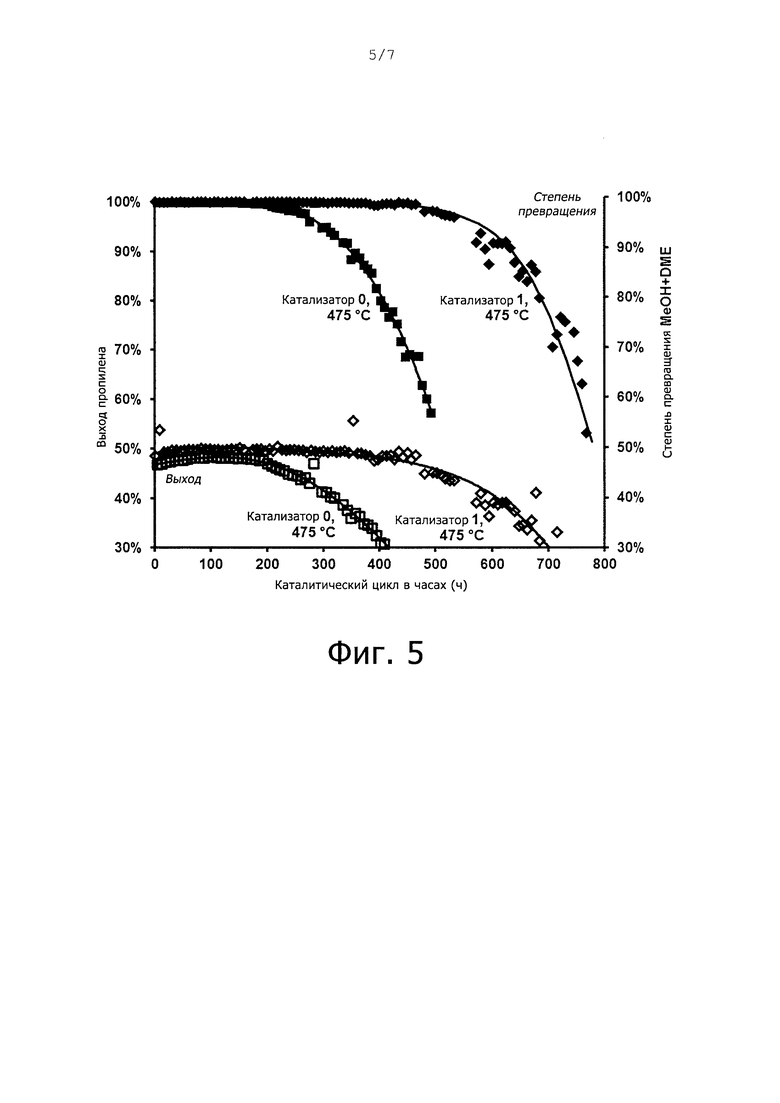

Фиг. 5 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 1 при 475°C в каждом случае. Кат. 0: степень превращения (конверсии) метанола  , выход пропилена □; кат. 1: степень превращения (конверсии) метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

, выход пропилена □; кат. 1: степень превращения (конверсии) метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 48 ч.

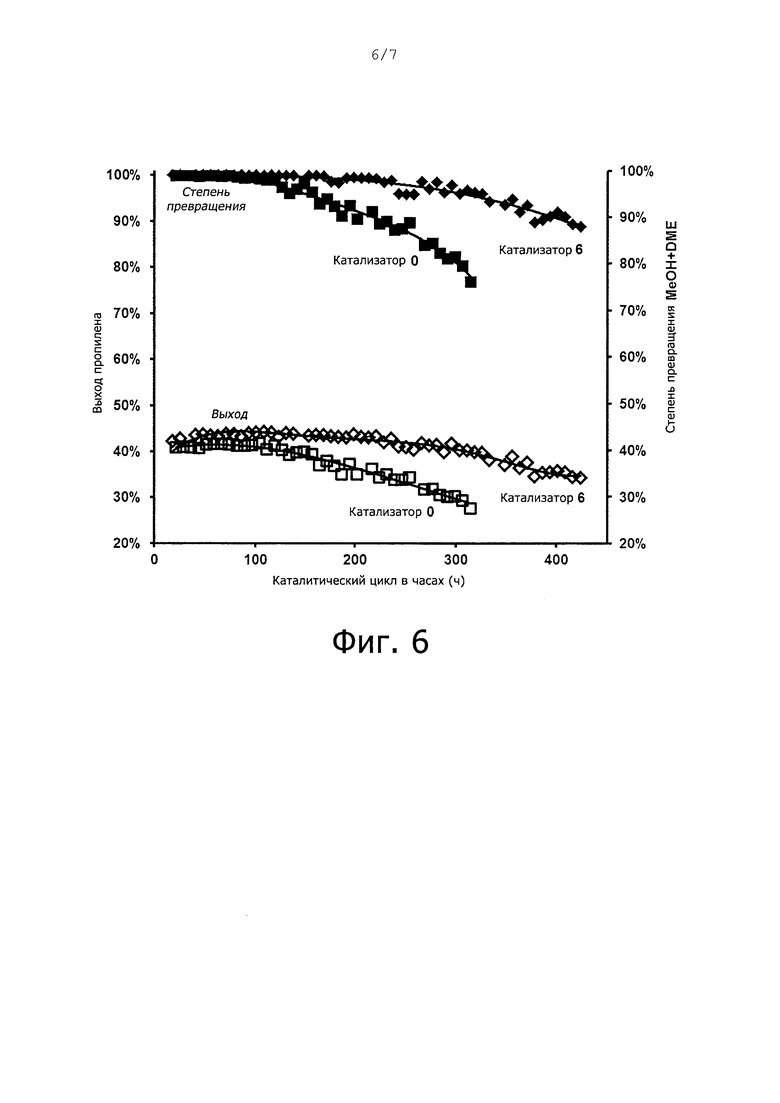

Фиг. 6 показывает превращение метанола в пропилен на эталонном катализаторе 0 и на катализаторе по изобретению 6 при 450°C в каждом случае. Кат. 0: степень превращения метанола  , выход пропилена □; кат. 6: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 24 ч.

, выход пропилена □; кат. 6: степень превращения метанола ♦, выход пропилена ◊. Обработка паром в каждом случае в течение 24 ч.

Фиг. 7 показывает зависимость выхода пропилена от содержания фосфора в катализаторе для катализаторов по изобретению 1 и 7-10, а также для катализаторов сравнения 13-16.

Подробное описание изобретения

Изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) кальцинирование модифицированного фосфором экструдата со стадии (d), в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

В одном предпочтительном варианте осуществления изобретения используемый на стадии (а) цеолит имеет содержание фосфора от 0 мас. % до 0,01 мас. %, предпочтительно от 0 мас. % до 0,001 мас. %. Особенно предпочтительно, чтобы используемый на стадии (а) цеолит не содержал фосфора в рамках предела обнаружения.

Неожиданно было обнаружено, что вопреки распространенной в уровне техники теории промывка катализатора после модификации фосфором никоим образом не способствует улучшению селективности катализатора по пропилену или его срока службы. Напротив, при использовании катализатора по изобретению установлено отрицательное воздействие промывки после модификации на срок службы катализатора.

Не желая быть связанными какой-либо теорией, авторы изобретения объясняют не изменяющуюся селективность катализатора изобретения по пропилену предполагаемым влиянием стадий приготовления на кислотность полученных катализаторов. Кислотность (не модифицированного фосфором) цеолита может снизиться в результате обработки паром. При этом, как описано Lago et al. в New Developments in Zeolite Science and Technology, Editoren Y. Murakami, A. Iijima, and J.W. Ward, Elsevier, Tokio, 1986, Seiten 677 ff., активность остающихся кислотных центров в процессе превращения оксигенатов в олефины повышается. Полученный таким путем цеолит отличается от не обработанных паром цеолитов, как улучшенной гидротермической стабильностью, так и повышенной селективностью по пропилену.

Из уровня техники известно, что модификация фосфором может повысить гидротермическую стабильность цеолита. Если модификация цеолита фосфором проводится перед обработкой паром, то в результате взаимодействия с присутствующими фосфорсодержащими соединениями должна произойти стабилизация кислотных центров, так что вышеописанное действие обработки паром по сравнению с цеолитами, не содержащими фосфора, теряет свою эффективность. Если обработка паром согласно изобретению осуществляется перед модификацией фосфорсодержащим соединением, то обработка паром начинает оказывать эффективное действие, а последующее модифицирование фосфором защищает центры, измененные ранее обработкой паром, и способствует дальнейшему повышению стабильности без потери селективности (что в противном случае обусловлено менее эффективной обработкой паром).

К тому же, как предполагают, в зависимости от обработки катализатора могут появиться другие фосфорсодержащие соединения или может произойти другое распределение между фосфорсодержащими соединениями (например, выделившийся монофосфат, олигофосфаты) с вытекающим отсюда изменением взаимодействия между фосфорсодержащими соединениями и кислотными центрами цеолита, а также между фосфорсодержащими соединениями и кислотными центрами связующего.

В предпочтительном варианте осуществления способа по изобретению (включающего стадии (а)-(е)) обработка водяным паром проводится только на стадии (с). Это означает, что между экструдированием смеси, содержащей цеолит и связующее, на стадии (а) и кальцинированием (полученного на стадии (а)) экструдата обработки водяным паром на стадии (b) не проводится. Равным образом, предпочтительно после нанесения фосфорсодержащего соединения на стадии (d) обработка водяным паром не проводится. При этом особенно предпочтительно, чтобы обработка водой не проводилась ни между стадиями (а) и (b), ни после стадии (d).

В предпочтительном варианте осуществления способа по изобретению (включающего стадии (а)-(е)) нанесение фосфорсодержащего соединения осуществляется только на стадии (d). Это означает, что, в частности, нанесение фосфорсодержащего соединения не проводится ни перед обработкой экструдата водяным паром на стадии (с), ни после кальцинирования модифицированного фосфором экструдата на стадии (е).

С помощью способа приготовления катализатора по изобретению достигаются следующие преимущества по сравнению с уровнем техники: увеличение срока службы катализатора без снижения его селективности по пропилену, а также значительное увеличение срока службы при повышенной температуре в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины. При этом нет необходимости для оператора процесса проводить дополнительную трудоемкую и дорогостоящую обработку паром. По сравнению с другими постсинтетическими модификациями согласно уровню техники исключаются столь необходимые для уровня техники дополнительные стадии процесса, такие как последующая промывка после нанесения фосфорсодержащего соединения, повторная модификация фосфорсодержащим соединением на более поздней стадии процесса или последующая обработка кислотой для снижения содержания алюминия после обработки паром.

Под оксигенатами в контексте настоящего изобретения подразумеваются кислородсодержащие соединения, в частности, органические кислородсодержащие соединения, такие как спирты и простые эфиры. В случае превращаемых согласно изобретению кислородсодержащих соединений речь идет преимущественно о метаноле (превращение метанола-в-олефины, СМО) или диметиловом эфире. Настоящее изобретение относится предпочтительно к способу получения низших олефинов из кислородсодержащих соединений, причем под термином «низшие олефины» имеются в виду олефины преимущественно с длиной цепи от С2 до С6.

В случае используемого на стадии (а) цеолита речь идет обычно о кристаллическом алюмосиликатном цеолите. Цеолит может иметь структуру, как она описана в «Atlas of Zeolite Framework Types» (Атлас типов структур цеолитов) (Ch. Baerlocher, W.M. Meier, D.H. Olson, Elsevier, Fifth Revised Edition, 2001), соответствующая ссылка на который включена в настоящее описание. Подходящими цеолитными материалами являются, например, цеолиты с TON-структурой (например, ZSM-22, ISI-1, KZ-2), МТТ-структурой (например, ZSM-23, KZ-1), MFI-структурой (например, ZSM-5), MEL-структурой (например, ZSM-11), MTW-структурой (например, ZSM-12), цеолиты с EUO-структурой или также ZSM-21, ZSM-35, ZSM-38, ZSM-4, ZSM-18 или ZSM-57. В частности, цеолит имеет TON-структуру, МТТ-структуру, MFI-структуру, MEL-структуру, MTW-структуру или EUO-структуру. Могут также применяться смеси цеолитов с различным типом структуры. В случае применяемого на стадии (а) цеолите речь идет предпочтительно о цеолите типа пентасила; особенно предпочтительно цеолит имеет MFI-структуру, в частности, типа ZSM-5. Кроме того, предпочтительно, чтобы цеолит присутствовал в Н-форме, т.е. в протонированной форме.

Способ приготовления кристаллических алюмосиликатных цеолитов, особенно пригодных для конверсии оксигенатов, таких как метанол или диметиловый эфир, в низшие олефины, описан в общих чертах в ЕР 1424128 В1, соответствующая ссылка на который включена в настоящее описание.

Используемый на стадии (а) цеолит состоит преимущественно из первичных кристаллитов алюмосиликата, которые имеют средний диаметр от 0,010 мкм до 0,100 мкм, более предпочтительно от 0,010 мкм до 0,060 мкм, наиболее предпочтительно от 0,015 мкм до 0,050 мкм. Было обнаружено, что при осуществлении способа по изобретению размер первичных кристаллитов используемого цеолита обычно не изменяется или изменяется лишь незначительно. Поэтому приготовленный способом по изобретению катализатор предпочтительно содержит цеолит, который состоит из первичных кристаллитов алюмосиликата, имеющих средний диаметр от 0,010 мкм до 0,100 мкм, более предпочтительно от 0,010 мкм до 0,060 мкм, наиболее предпочтительно от 0,015 мкм до 0,050 мкм.

Средний диаметр первичных кристаллитов определяется как среднее арифметическое среднего диаметра множества кристаллитов (например, от 10 до 100, предпочтительно от 10 до 20, например, 14 или 15), причем средний диаметр отдельных кристаллитов определяется как среднее арифметическое между наибольшим и наименьшим диаметрами отдельного кристаллита, при этом наибольший или наименьший диаметр кристаллита определяется исследованиями с помощью сканирующего электронного микроскопа при увеличении 80000. Это определение имеет смысл в случае неоднородных по внешнему виду кристаллитов, например, палочкообразных кристаллитов. В случае сферических или приблизительно сферических кристаллитов наибольший и наименьший диаметры оказываются несостоятельными.

Используемый на стадии (а) цеолит предпочтительно имеет атомное соотношение Si/Al от 50 до 250, более предпочтительно от 50 до 150, в частности, от 75 до 140, еще более предпочтительно от 85 до 125.

В случае связующего, использующегося на стадии (а) способа по изобретению, речь идет, как правило, о неорганическом оксиде, в частности, об оксиде алюминия, оксиде магния, оксиде титана, оксиде цинка, оксиде ниобия, оксиде циркония, оксиде кремния и/или их гидратах, а также их смесях, например, о смесях вышеназванных оксидов (кроме оксида алюминия) с оксидом алюминия. Например, могут использоваться также аморфные алюмосиликаты и неоксидные связующие, такие как, например, фосфат алюминия. Предпочтительно в случае применяемого на стадии (а) связующего речь идет об оксиде алюминия, который может также использоваться в виде гидрата оксида алюминия или в виде модифицированного оксида алюминия. В случае модифицированного оксида алюминия речь идет, например, о модифицированном фосфором оксиде алюминия. Особенно предпочтительным является применение тонкодисперсного оксида алюминия, который получают, например, гидролизом алюминийтриалкилена или алкоголятов алюминия, либо его применение в виде способного пептизироваться гидрата оксида алюминия. Особенно предпочтительным является применение в качестве связующего способного пептизироваться гидрата оксида алюминия. Предпочтительно по меньшей мере 95% частиц способного пептизироваться гидрата оксида алюминия имеют средний диаметр ≤100 мкм, измеренный с помощью лазерной дифракции. Для измерения использовался MALVERN MasterSizer 2000 с диспергирующим блоком 2000 S; измерение проводилось согласно ISO 13320.

Предпочтительно использовать связующее на стадии (а) в количестве от 5 до 60 мас. %, более предпочтительно, от 8 до 40 мас. %, особенно предпочтительно от 10 до 35 мас. %, в пересчете на общую массу используемого цеолита и связующего.

Кроме того, предпочтительно, чтобы смесь на стадии (а) содержала неорганическую или органическую кислоту, в частности, серную кислоту, азотную кислоту, уксусную кислоту, муравьиную кислоту, щавелевую кислоту или лимонную кислоту, предпочтительно азотную кислоту, уксусную кислоту или лимонную кислоту, особенно предпочтительно лимонную и/или азотную кислоту. Кроме того, предпочтительно, чтобы смесь на стадии (а) содержала кислоту, если таковая присутствует, в водном растворе.

Помимо этого, смесь на стадии (а) может содержать добавки (например, масла, парафиновый воск, метилцеллюлоза или полиэтиленоксид).

Экструдируемую на стадии (а) смесь, которая содержит цеолит, связующее и, например, неорганическую или органическую кислоту и/или добавки, получают обычно путем смешивания компонентов в коммерчески доступном смесителе, например, в смесителе с подвижными перемешивающими инструментами и неподвижной камерой или в смесителе с подвижными перемешивающими инструментами и подвижной камерой.

Экструзия смеси связующее-цеолит (причем термин смесь связующее-цеолит в данном контексте включает также смеси, которые могут содержать другие компоненты, такие как неорганическая или органическая кислота и/или добавки) на стадии (а) осуществляется с применением стандартного экструдера, такого как, например, одношнековый экструдер или двухшнековый экструдер. В частности, придание формы (т.е. экструзия) на стадии (а) может начинаться с пластифицируемой массы смеси связующее-цеолит, которая по завершении формования подвергается на стадии (b) кальцинированию до достижения желательной стабильности.

В способе по изобретению кальцинирование на стадии (b) или на стадии (е) обычно проводится в течение от 10 мин до 15 ч, предпочтительно в течение от 1 ч до 10 ч. При этом температура кальцинирования обычно составляет от 350°C до 700°C, предпочтительно от 400°C до 700°C, в частности от 500°C до 600°C, особенно предпочтительно около 550°C. Особенно предпочтительно, чтобы кальцинирование на стадии (b) проводилось в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C. Предпочтительно также, чтобы кальцинирование на стадии (е) проводилось в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C.

В особенно предпочтительном варианте осуществления способа кальцинирование проводится на обеих стадиях (b) и (е) в течение от 1 ч до 10 ч, в частности, в течение 5 ч, при температуре от 400°C до 700°C, в частности, от 500°C до 600°C, особенно предпочтительно в течение примерно 5 ч при температуре около 550°C.

Полученный на стадии (а) или на стадии (d) экструдат предпочтительно высушивают, прежде чем подвергнуть его стадии кальцинирования (b) или стадии кальцинирования (е). Сушка обычно проводится в течение от 5 мин до 24 ч при температуре от 50°C до 150°C, предпочтительно в течение от 1 до 10 ч при температуре от 80°C до 150°C, особенно предпочтительно в течение примерно 5 ч при температуре около 120°C.

В предпочтительном варианте осуществления изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) сушка и кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) сушка и кальцинирование модифицированного фосфором экструдата со стадии (d),

в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно, от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

В еще одном предпочтительном варианте осуществления изобретение относится к способу приготовления фосфорсодержащего катализатора, включающему следующие стадии:

(a) экструдирование смеси, которая содержит цеолит и связующее,

(b) сушка и кальцинирование полученного на стадии (а) экструдата,

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) сушка и кальцинирование модифицированного фосфором экструдата со стадии (d), в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора, и

в котором сушку как на стадии (b), так и на стадии (е) проводят при температуре от 80°C до 150°C в течение от 1 до 10 ч, предпочтительно, от 6 до 8 ч, и кальцинирование как на стадии (b), так и на стадии (е) проводят при температуре от 500°C до 600°C в течение от 6 до 8 ч.

Обычно в способе по изобретению избегают, чтобы катализатор после стадии кальцинирования (е) вступал в контакт с водой: в частности, после стадии (е) не проводится последующей обработки водяным паром перед применением в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины.

Обработка водяным паром на стадии (с) проводится, как правило, при парциальном давлении водяного пара от 0,1 до 1 бар, температуре от 400°C до 850°C, при WHSV (объемная скорость подачи на единицу массы катализатора в час) - от 0,01 до 10 ч-1, в течение от 0,5 ч до 100 ч, предпочтительно, при парциальном давлении водяного пара примерно 1 бар, температуре от 400°C до 650°C (в частности, от 480°C до 550°C), WHSV около 1 ч-1 и продолжительности примерно 48 ч.

Фосфорсодержащее соединение может наноситься на стадии (d) в виде твердого вещества или в растворе. Предпочтительно, чтобы фосфорсодержащее соединение использовалось в виде раствора.

В способе по изобретению фосфорсодержащее соединение предпочтительно выбирают из неорганических фосфорсодержащих кислот, органических фосфорсодержащих кислот, солей щелочных, щелочноземельных металлов и/или аммониевых солей неорганических фосфорсодержащих кислот или органических фосфорсодержащих кислот, галогенидов фосфора (V), галогенидов фосфора (III), галогенидов оксида фосфора, оксида фосфора (V), оксида фосфора (III) и их смесей.

Кроме того, в способе по изобретению фосфорсодержащее соединение предпочтительно выбирают независимо из PY5, PY3, POY3, MXEZ/2H3-(X+Z)PO4,

MXEZ/2H3-(X+Z)PO3, Р2О5 и P4O6,

где Y обозначает F, Cl, Br или I, предпочтительно Cl,

х=0, 1, 2 или 3,

z=0, 1, 2 или 3, причем х+z≤3,

М независимо обозначает щелочной металл и/или аммоний и Е обозначает щелочноземельный металл.

В еще более предпочтительном варианте осуществления изобретения фосфорсодержащее соединение, применяемое в изобретении, выбирают из Н3РО4, (NH4)H2PO4, (NH4)2HPO4 и/или (NH4)3PO4. В способе по изобретению в случае фосфорсодержащего соединения речь идет предпочтительно о Н3РО4 или (NH4)H2PO4, особенно предпочтительно о Н3РО4.

Нанесение фосфорсодержащего соединения из водного раствора (пропиточный раствор) осуществляется, например, методом «мокрой пропитки» или методом «пропитки по влагоемкости». Согласно методу «мокрой пропитки» экструдат сначала суспендируется в фосфорсодержащем растворе, и полученная суспензия для улучшенного взаимодействия фосфорсодержащего соединения с экструдатом необязательно нагревается до температуры от 45°C до 95°C. Затем воду пропиточного раствора удаляют в газообразном состоянии, в частности, полностью удаляют дистилляцией при повышенной температуре от 75°C до 115°C и/или давлении от 0,01 МПа до 0,1 МПа. Дистилляционное удаление воды пропиточного раствора может проводиться, например, с применением ротационного выпарного аппарата.

Согласно методу «пропитки по влагоемкости» (известному так же как метод заполнения пор) экструдат приводится в контакт с фосфорсодержащим раствором, причем объем фосфорсодержащего раствора соответствует объему пор экструдата. Т.е. объем фосфорсодержащего раствора подгоняется к адсорбционному объему экструдата таким образом, чтобы по завершении пропитки избыточного раствора больше не оставалось. Необходимый для этого объем можно определить, поместив точно взвешенное количество подлежащего пропитке экструдата в раствор, состоящий из дистиллированной воды, причем экструдат должен быть полностью покрыт водным раствором. После выдержки раствора в течение достаточного времени, обычно  ч, раствор декантируют и еще влажный экструдат вновь взвешивают. По приросту массы можно, если знать плотность раствора, рассчитать поглощенный объем, который в случае нагрузки фосфорсодержащим раствором при «пропитке по влагоемкости» также соответствует объему фосфорсодержащего раствора. Вода фосфорсодержащего раствора может быть затем удалена частично или полностью последующими сушкой и кальцинированием. Благодаря подобному подходу возможно точное и воспроизводимое нанесение фосфорсодержащего раствора. Альтернативой способу «пропитки по влагоемкости» являются способы нанесения покрытий с использованием, например, установок для нанесения покрытий Aircoaters™ или

ч, раствор декантируют и еще влажный экструдат вновь взвешивают. По приросту массы можно, если знать плотность раствора, рассчитать поглощенный объем, который в случае нагрузки фосфорсодержащим раствором при «пропитке по влагоемкости» также соответствует объему фосфорсодержащего раствора. Вода фосфорсодержащего раствора может быть затем удалена частично или полностью последующими сушкой и кальцинированием. Благодаря подобному подходу возможно точное и воспроизводимое нанесение фосфорсодержащего раствора. Альтернативой способу «пропитки по влагоемкости» являются способы нанесения покрытий с использованием, например, установок для нанесения покрытий Aircoaters™ или  Coaters (фирмы Innojet Herbert

Coaters (фирмы Innojet Herbert  , Германия).

, Германия).

Если фосфорсодержащее соединение на стадии (d) наносится на экструдат в виде раствора, то полученный продукт обычно, как описано выше, высушивается, перед тем как подвергнуться стадии кальцинирования (е). Сушка проводится, как правило, в течение от 5 мин до 24 ч при температуре от 50°C до 150°C, предпочтительно при температуре от 80°C до 150°C, в частности, в течение примерно 5 ч при температуре около 120°C.

Содержание фосфора предпочтительно регулируют способом нанесения, особенно предпочтительно путем пропитки по влагоемкости, благодаря чему все присутствующее в растворе количество фосфора наносится на экструдат.

Катализатор, приготовленный способом по изобретению, предпочтительно имеет содержание фосфора от 0,8 до 2,5 мас. %, более предпочтительно от 1,0 до 1,8 мас. %, наиболее предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

Катализатор, приготовленный способом по изобретению, предпочтительно имеет удельную поверхность BET от 250 до 450 м2/г, в частности, от 270 до 410 м2/г, особенно предпочтительно от 300 до 390 м2/г, определение которой проводилось согласно DIN 66131. Вследствие достаточно длительного времени синтеза при получении цеолитного порошка ВЕТ-поверхность максимизируется, но в процессе последующей модификации фосфором снижается с ростом содержания фосфора. Равным образом, параметр (например, продолжительность или температура) кальцинирования и обработки паром оказывает решающее влияние на удельную поверхность.

Объем пор катализатора по изобретению, определяемый методом ртутной порометрии согласно DIN 66133, предпочтительно составляет от 0,3 до 0,8 см3/г, в частности, от 0,30 до 0,45 см3/г.

Катализатор по изобретению особенно успешно может применяться в процессе получения олефинов реакцией превращения оксигенатов, таких как метанол или диметиловый эфир.

Однако, в принципе, его применение возможно и в других реакциях превращения углеводородов, таких как, в частности, депарафинизация, алкилирование, превращение парафинов в ароматические соединения (CPA), а также в родственных реакциях.

Поэтому изобретение частично направлено на способ получения олефинов из оксигенатов, предпочтительно из метанола, диметилового эфира или их смесей, в котором газообразный реагент, т.е. газообразный исходный материал, пропускают над катализатором по изобретению. Под оксигенатами в контексте настоящего изобретения следует понимать кислородсодержащие соединения, в частности, органические кислородсодержащие соединения, такие как спирты и простые эфиры. Настоящее изобретение относится преимущественно к способу получения низших олефинов, в частности, от С2- до С6-олефинов, из кислородсодержащих соединений (оксигенаты-в-олефины, CMO), предпочтительно из спиртов и/или простых эфиров, особенно предпочтительно из метанола (конверсия метанола в олефины, СМО) или диметилового эфира, реакцией превращения, например, реакционной смеси, содержащей пары метанола или диметилового эфира и водяной пар, в реакторе на охлаждаемом косвенным путем катализаторе по изобретению.

Непосредственно перед каталитической реакцией катализатор по изобретению может быть подвергнут обработке водяным паром. В особенно предпочтительном варианте осуществления катализатор, приготовленный согласно изобретению, напрямую, т.е. без предшествующей обработки водяным паром, используется в каталитической реакции.

Согласно способу по изобретению степень превращения, в частности, метанола в пределах одного цикла реакции увеличивается без снижения, как при других способах модификации, селективности катализатора по пропилену. За счет улучшения гидротермической стабильности, прежде всего в более поздних циклах реакции (по мере возрастания общего рабочего времени), степень превращения метанола снижается менее интенсивно, чем в реакции с не модифицированным катализатором, что увеличивает к тому же срок службы катализатора. Кроме того, в результате повышения температуры могут дополнительно увеличиться выход пропилена и селективность по пропилену, причем срок службы катализатора при этом сокращается менее интенсивно, чем это происходило бы при таком же повышении температуры в случае применения не модифицированного катализатора. Под сроком службы следует понимать продолжительность катализируемого превращения в углеводороды до снижения степени превращения до того же уровня (например, не ниже 95%). Таким образом, за счет повышения температуры в процессе превращения оксигенатов, таких как метанол или диметиловый эфир, в олефины возможно достигнуть максимального увеличения выхода пропилена без ущерба для срока службы катализатора. Кроме того, повышается также прочность при боковом сжатии по сравнению с исходным не модифицированным катализатором. Способ приготовления по изобретению сокращает количество необходимых стадий процесса: в рамках способа считаются излишними повторная модификация фосфорсодержащим соединением на более поздней стадии процесса и дополнительная обработка кислотой для снижения содержания алюминия после обработки паром. Кроме того, предлагается способ, позволяющий приготовить катализатор, который может использоваться оператором процесса напрямую без трудоемкой и дорогостоящей обработки паром перед каталитической реакцией превращения.

Обнаружено, что последовательность обработки цеолитсодержащего экструдата оказывает решающее влияние на состав продукта в процессе превращения метанола в олефины, а также значительно увеличивает срок службы катализатора.

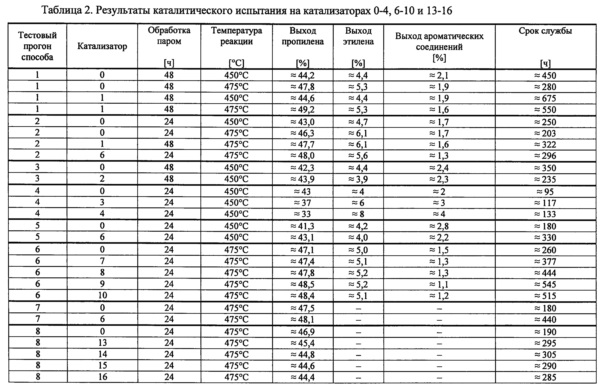

Таким образом, способ по изобретению, в котором сначала проводится обработка экструдата паром, а затем обработка фосфором, приводит к повышению выхода пропилена, в то время как, например, модификация, известная из DE 102011013909, при которой сначала проводится модификация фосфором, а затем последующая обработка паром, ведет к снижению выхода пропилена (ср. тестовый прогон 6, катализаторы 7-10 и тестовый прогон 8, катализаторы сравнения 13-16).

Кроме того, наблюдают увеличение срока службы катализатора изобретения по сравнению с не модифицированным катализатором. Так, в тестовом прогоне 6 срок службы катализатора, который для модифицированного эталонного катализатора 0 составляет около 260 ч, показал значительное увеличение с повышением доли фосфора и в итоге почти удвоился, достигнув примерно 516 ч (см. таблицу 2, тестовый прогон 6, катализаторы 0 и 9). В противоположность этому, хотя модификация фосфором, известная из DE 102011013909, также ведет к измеримому увеличению срока службы катализатора, тем не менее, это увеличение значительно меньше, чем в случае катализатора по изобретению, и поэтому не может влиять на количество наносимого фосфора (см. таблицу 2, тестовый прогон 8, катализаторы сравнения 13-16).

Отмечено также, что количество нанесенного фосфора влияет на выход пропилена. Так, выход пропилена увеличивается с повышением содержания фосфора до тех пор, пока не достигнет максимального значения при доле фосфора около 1,4 мас. %. Наоборот, более высокая доля фосфора вновь приводит к снижению выхода пропилена.

Наряду с этим наблюдается обратная тенденция, которая выражается в том, что с увеличением доли фосфора снижается образование ароматических соединений. Минимальное значение доли фосфора достигает примерно 1,6 мас. %. Так как образование ароматических соединений в процессе превращения оксигенатов в олефины связано с образованием углеродистых отложений, то отличительными свойствами катализатора по изобретению с долей фосфора примерно 1,6 мас. % являются повышение выхода пропилена, более длительный срок службы и минимальное образование ароматических соединений в качестве побочных продуктов.

Превращение метанола с применением катализатора по изобретению предпочтительно происходит при общем давлении от 0,1 до 1,5 бар, в частности, при общем давлении от 0,5 до 1,4 бар; при массовом соотношении воды и метанола или эквивалентов метанола от 0,1 до 4,0, в частности, от 0,5 до 3, и при температуре охлаждающей среды реактора от 280°C до 570°C, предпочтительно от 400°C до 550°C. Такой способ описан в ЕР 0448000 А1, соответствующая ссылка на который включена в настоящее описание. Другие предпочтительные способы описаны в ЕР 1289912 А1 и DE 102006026103 А1, соответствующие ссылки на которые включены в настоящее описание.

Настоящее изобретение разъясняется подробно в нижеприведенных примерах, не ограничивающих его объема.

Ниже описаны предпочтительные варианты осуществления изобретения.

1. Способ приготовления фосфорсодержащего катализатора, включающий следующие стадии:

(a) экструдирование смеси, содержащей цеолит и связующее,

(b) кальцинирование экструдата, полученного на стадии (а),

(c) обработка полученного на стадии (b) кальцинированного экструдата водяным паром,

(d) нанесение фосфорсодержащего соединения на обработанный водяным паром экструдат со стадии (с) и

(e) кальцинирование модифицированного фосфором экструдата со стадии (d),

в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 0,8 до 2,5 мас. % в пересчете на общую массу катализатора.

2. Способ согласно варианту осуществления 1, в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет от 1,0 до 1,8 мас. % в пересчете на общую массу катализатора.

3. Способ согласно варианту осуществления 2, в котором массовая доля фосфора в полученном после стадии (е) катализаторе составляет примерно 1,4 мас. % в пересчете на общую массу катализатора.

4. Способ согласно варианту осуществления 1, 2 или 3, в котором используемый на стадии (а) цеолит имеет содержание фосфора от 0 мас. % до 0,01 мас. %, предпочтительно от 0 мас. % до 0,001 мас. %, и, в частности, не содержит фосфора.

5. Способ согласно любому из предшествующих вариантов осуществления, в котором

(i) как между экструдированием на стадии (а) и кальцинированием на стадии (b), так и после нанесения фосфорсодержащего соединения на стадии (с) обработку водяным паром не проводят и

(ii) как перед обработкой экструдата водяным паром на стадии (с), так и после кальцинирования модифицированного фосфором экструдата на стадии (е) нанесение фосфорсодержащего соединения не проводят.

6. Способ согласно любому из вариантов осуществления 1-5, в котором смесь на стадии (а) содержит кислоту, выбранную из серной кислоты, азотной кислоты, уксусной кислоты, муравьиной кислоты, щавелевой кислоты и лимонной кислоты, предпочтительно выбранной из азотной кислоты, уксусной кислоты и лимонной кислоты, особенно предпочтительно из лимонной кислоты и/или азотной кислоты.

7. Способ согласно любому из вариантов осуществления 1-6, в котором обработку водяным паром на стадии (с) проводят при парциальном давлении водяного пара от 0,1 до 1 бар, температуре от 400°C до 850°C, объемной скорости WHSV от 0,01 до 10 ч-1 в течение от 0,5 до 100 ч, предпочтительно при парциальном давлении водяного пара примерно 1 бар, температуре от 400°C до 650°C, WHSV примерно 1 ч-1 в течение примерно 48 ч.

8. Способ согласно любому из вариантов осуществления 1-7, в котором цеолит имеет TON-структуру, МТТ-структуру, MFI-структуру, MEL-структуру, MTW-структуру или EUO-структуру и/или смешанную структуру из перечисленных типов структур, предпочтительно MFI-структуру, более предпочтительно структуру типа ZSM-5.

9. Способ согласно любому из вариантов осуществления 1-7, в котором цеолит имеет атомное отношение Si/Al от 50 до 250, предпочтительно от 50 до 150, более предпочтительно от 75 до 140, наиболее предпочтительно от 85 до 125.

10. Способ согласно любому из вариантов осуществления 1-9, в котором цеолит состоит из первичных кристаллитов алюмосиликата средним диаметром от 0,010 мкм до 0,100 мкм, более предпочтительно от 0,010 мкм до 0,060 мкм, наиболее предпочтительно от 0,015 мкм до 0,050 мкм.

11. Способ согласно любому из вариантов осуществления 1-10, в котором цеолит присутствует в Н-форме.

12. Способ согласно любому из вариантов осуществления 1-11, в котором связующее, содержащееся в экструдируемой на стадии (а) смеси, является оксидом алюминия, оксидом магния, оксидом титана, оксидом цинка, оксидом ниобия, оксидом циркония, оксидом кремния, их гидратом и/или их смесью, предпочтительно оксидом алюминия или гидратом оксида алюминия, более предпочтительно гидратом оксида алюминия.

13. Способ согласно любому из вариантов осуществления 1-12, в котором связующее, содержащееся в экструдируемой на стадии (а) смеси, применяют в количестве от 5 до 60 мас. %, предпочтительно от 8 до 40 мас. %, более предпочтительно от 10 до 35 мас. %, в пересчете на общую массу используемых цеолита и связующего.

14. Способ согласно любому из вариантов осуществления 1-13, в котором кальцинирование на стадиях (b) и/или (е) осуществляют при температуре от 400°C до 700°C, предпочтительно при температуре от 500°C до 600°C, в течение от 1 ч до 10 ч, предпочтительно в течение примерно 5 ч, особенно предпочтительно при температуре около 550°C в течение примерно 5 ч.

15. Способ согласно любому из вариантов осуществления 1-14, в котором фосфорсодержащее соединение на стадии (d) выбирают независимо из неорганических фосфорсодержащих кислот, органических фосфорсодержащих кислот, солей щелочных, щелочноземельных металлов и/или аммониевых солей неорганических фосфорсодержащих кислот или органических фосфорсодержащих кислот, галогенидов фосфора (V), галогенидов фосфора (III), галогенидов оксида фосфора, оксида фосфора (V), оксида фосфора (III) и их смесей.

16. Способ согласно любому из вариантов осуществления 1-14, в котором фосфорсодержащее соединение на стадии (d) выбирают независимо из PY5, PY3, POY3,

MxEz/2Н3-(х+z)PO4, MxEz/2Н3-(х+z)РО3, P2O5 и P4O6, где

Y обозначает F, Cl, Br или I, предпочтительно Cl,

х=0, 1, 2 или 3,

z=0, 1,2 или 3, причем х+z≤3,

М независимо обозначает щелочной металл и/или аммоний и

Е обозначает щелочноземельный металл.

17. Способ согласно варианту осуществления 16, в котором фосфорсодержащее соединение выбирают из Н3РО4, (NH4)H2PO4, (NH4)2HPO4 и (NH4)3PO4, в частности, из Н3РО4 или (NH4)H2PO4.

18. Катализатор, приготовленный способом согласно любому варианту осуществления 1-17.

19. Катализатор согласно варианту осуществления 18, который имеет содержание фосфора от 0,8 до 2,5 мас. %, предпочтительно от 1,0 до 1,8 мас. %, более предпочтительно около 1,4 мас. %, в пересчете на общую массу катализатора.

20. Способ получения олефинов из оксигенатов, в котором газообразный реагент, который предпочтительно включает газ, метанол, диметиловый эфир и/или их смесь, пропускают над катализатором согласно варианту осуществления 18 или 19.

21. Применение катализатора согласно варианту осуществления 18 или 19 для превращения оксигенатов в олефины, в частности, для превращения метанола в олефины.

Примеры

Методы измерения

Средний размер первичных кристаллитов определялся, как описано выше, с помощью исследований сканирующей электронной микроскопией.

Исследования сканирующей электронной микроскопией проводились с использованием сканирующего электронного микроскопа с полевой эмиссией LEO (LEO Electron Microscopy Inc., USA) на образцах порошка катализатора, которые предварительно редиспергировались в ацетоне, обрабатывались ультразвуком в течение 30 секунд и затем переносились на носитель (диапазон токов для образцов: от 4 пА (пикоампер) до 10 нА (наноампер)). Измерение проводилось при 80000-кратном увеличении. Значения можно было подтвердить при 253000-кратном увеличении.

Средний показатель прочности при боковом сжатии определялся по усилию, прикладываемому к боковой поверхности (самая длинная сторона) формованного тела до тех пор, пока не наступал разлом образца. Для этого из репрезентативного образца формованных тел отбирались 50 формованных тел длиной от 5,5 до 6,5 мм и испытывались по отдельности. Формованные тела не имели трещин и были только что сформованы. Формованное тело помещалось между двумя измерительными зажимами (подвижным и неподвижным). Затем подвижный зажим равномерно перемещался по формованному телу до тех пор, пока не происходил разлом формованного тела. Величина усилия разлома в килограмм-силах (кгс), измеренная с помощью измерительного прибора фирмы Schleuniger, делилась на длину формованного тела для получения показателя прочности при боковом сжатии. Средний показатель прочности при боковом сжатии определялся как среднее арифметическое результатов 50 отдельных измерений.

Удельная поверхность (ВЕТ-поверхность) определялась согласно DIN 66131 при применении азота.

Измерение объема пор проводилось методом ртутной порометрии, диаметр пор рассчитывался в соответствии с DIN 66133.

Средняя степень превращения (конверсии) метанола измерялась, как описано в нижеприведенном примере на применение 1.

Справочный пример 1. Приготовление Н-цеолита со средним размером первичных кристаллитов 0,03 мкм.

Реакционную смесь готовили путем тщательного смешивания суспензии и раствора при комнатной температуре в автоклаве на 40 литров. Суспензию получали растворением 218 г тетрапропиламмонийбромида в 11 кг деионизированной воды, после чего вносили 5000 г стандартной кремневой кислоты. Раствор готовили растворением в 5,5 литрах деионизированной воды 766 г NaOH, а затем 45,6 г NaAlO2. Еще теплый (25°C-50°C) раствор добавляли к суспензии. Затем закрывали автоклав и в условиях перемешивания со скоростью примерно 60 об/мин доводили до температуры реакции. Реакцию прекращали спустя примерно 23 ч с тем, чтобы прервать рост первичных кристаллитов со средним диаметром частиц 0,03 мкм. После охлаждения автоклав открывали, реакционную смесь вынимали и фильтровали. Фильтровальный осадок суспендировали в ~40 литрах деионизированной воды, смешивали примерно с 5 литрами 0,4 мас. %-ной водной суспензии стандартного флокулянта (Praestol ВС 11L, сополимер акриламида и катионного производного акриловой кислоты) и после перемешивания и оседания предшественников агломератов твердого вещества последние декантировали. Описанный процесс промывки повторяли до тех пор, пока промывочная вода не приобрела величину рН от 7 до 8 и концентрация Br не составила менее 1 ppm (частей на миллион). Суспензию, в которой распознавались предшественники агломератов первичных кристаллитов, удерживающихся вместе благодаря флокулянту, фильтровали. Затем фильтровальный осадок высушивали при 120°C в течение 12 ч.

Высушенный фильтровальный осадок измельчали с помощью стандартного гранулятора до размера зерна 2 мм.

Полученный гранулят со скоростью нагрева 1°C/минуту в атмосфере азота (1000 нормальных литров(нл)/час) доводили до 350°C и кальцинировали при 350°C в течение 15 ч в атмосфере азота (1000 нл/ч). Затем температуру со скоростью нагрева 1°C/минуту повышали до 540°C и гранулят кальцинировали при этой температуре в течение 24 часов на воздухе для сжигания остаточного тетрапропиламмонийбромида; в заключение получали кальцинированный Na-цеолит.

Кальцинированный Na-цеолит суспендировали в 5-кратном количестве 1 М водного раствора HCl и доводили до 80°C. При этой температуре вели перемешивание в течение одного часа. Затем добавляли около 1 литра 0,4 мас. %-ной суспензии флокулянта, и всплывающую кислоту после оседания твердого вещества декантировали. Описанный выше процесс вновь повторяли. Твердое вещество суспендировали при перемешивании в 60 литрах деионизированной воды/процесс для проведения примерно 10 процессов промывки и смешивали в среднем с 100 мл 0,4 мас. %-ной суспензии флокулянта. После оседания твердого вещества всплывающий раствор декантировали. Когда содержание Cl- в промывочной воде стало <5 ppm (частей на миллион), суспензию профильтровывали и фильтровальный осадок высушивали при 120°C в течение 15 ч для получения цеолита в Н-форме (цеолит ZSM-5-H).

Высушенный Н-цеолит измельчали в стандартном грануляторе до 2 мм, доводили на воздухе до 540°C при скорости нагрева 1°C/минуту и при указанной температуре кальцинировали на воздухе в течение 10 часов.

ВЕТ-поверхность полученного таким путем цеолита составила 434 м2/г.

Средний диаметр частиц первичных кристаллитов составил 0,03 мкм. Соотношение Si/Al составило 105:1.

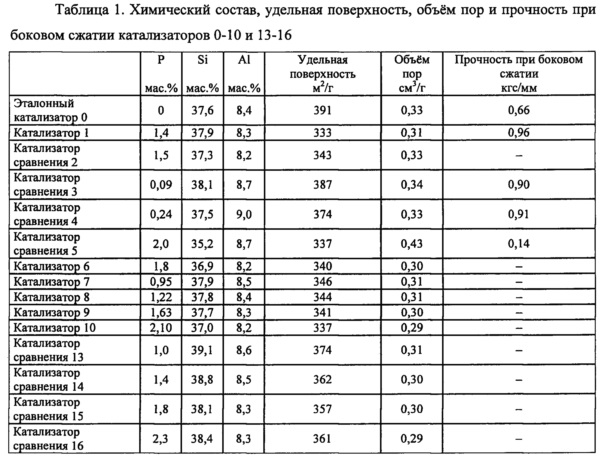

Справочный пример 2. Приготовление эталонного катализатора (катализатора 0) 3400 г полученного в справочном примере 1 цеолита ZSM-5-H смешивали с 848 г гидрата оксида алюминия, а также с 136 г парафинового воска. Затем полученную смесь соединяли с 1190 г дистиллированной Н2О, 233,7 г раствора азотной кислоты (5 мас. % HNO3) и 495 г дистиллированной Н2О. Получали пластифицируемую массу. Ее смешивали еще с 272 г стеатитового масла. Придание формы (экструзию) проводили в стандартном экструдере. Экструдированные формованные тела катализатора показали диаметр около 3 мм и длину примерно 6 мм. Экструдированные формованные тела катализатора сушили при 120°C и кальцинировали при 550°C в течение 5 ч для получения катализатора 0. ВЕТ-поверхность катализатора показала значение 391 м2/г. Прочность при боковом сжатии составила 0,66 кгс/мм (6,47 Н/мм), объем пор - 0,33 мл/г.

Пример 1. Приготовление катализатора по изобретению 1

32 г приготовленного в справочном примере 2 катализатора 0 нагревали до 480°C со скоростью нагрева 1°C/мин в потоке азота 400 мл/мин. После этого катализатор в отсутствие потока азота обрабатывали водяным паром при 480°C в течение 48 ч, причем при парциальном давлении 1 бар с помощью ВЭЖХ (высокоэффективная жидкостная хроматография)-насоса постоянно прокачивались и испарялись 32 г жидкой воды в час, нагревали до 480°C и пропускали над катализатором. Это соответствует объемной скорости подачи WHSV=1 г (вода)/(г (катализатор)⋅ч). В заключение охлаждали в потоке азота до комнатной температуры.

25 г обработанного водяным паром катализатора в круглой колбе смешивали с 250,42 г раствора фосфорной кислоты (состоящего из 249 г воды и 1,42 г 85 мас. %-ной фосфорной кислоты (Н3РО4), что соответствует примерно 0,48 мас. % Н3РО4 в воде) и упаривали до сухости в ротационном выпарном аппарате при 85°C-95°C (начальная температура 85°C, с течением времени повышалась до 95°C) при давлении 250 мбар в течение примерно 3 ч.

Затем продукт высушивали в течение 5 часов при 120°C и в течение 5 ч кальцинировали на воздухе при 550°C. Получали 25 г обработанного паром и модифицированного фосфором катализатора 1.

Содержание фосфора катализатора составило 1,4 мас. %. ВЕТ-поверхность показала значение 333 м2/г. Прочность при боковом сжатии составила 0,96 кгс/мм (6,43 Н/мм), объем пор - 0,31 мл/г.

Пример 2. Приготовление катализатора по изобретению 6

Две навески исходных компонентов, каждая из которых рассчитана на 20 г приготовленного в справочном примере 2 катализатора 0, растирали в ступке и ситовую фракцию 200-280 мкм нагревали в потоке азота до 480°C. Затем катализатор в отсутствие потока азота обрабатывали водяным паром при 480°C в течение 24 ч, причем при парциальном давлении 1 бар постоянно прокачивали 1 г жидкой воды в час на грамм катализатора, нагревали до 480°C и пропускали над катализатором. Это соответствует WHSV=1 г (вода)/(г (катализатор)⋅ч). В заключение охлаждали в потоке азота до комнатной температуры.

30 г обработанного водяным паром катализатора в 1-литровой круглой колбе смешивали с 300,24 г раствора фосфорной кислоты (состоящего из 298 г воды и 2,24 г 85 мас. %-ной фосфорной кислоты (Н3РО4), что соответствует примерно 0,6 мас. % Н3РО4 в воде) и упаривали до сухости в ротационном выпарном аппарате при 95°C и давлении 250 мбар в течение примерно 5 ч.

После этого продукт высушивали в течение 5 часов при 120°C и в течение 5 ч кальцинировали на воздухе при 550°C. Получали 29 г обработанного паром и модифицированного фосфором катализатора 6.

Содержание фосфора катализатора составило 1,8 мас. %. ВЕТ-поверхность катализатора показала значение 340 м2/г. Объем пор составил 0,30 мл/г.

Сравнительный пример 1. Приготовление катализатора сравнения 2

К 12 г приготовленного в примере 1 катализатора 1 добавляли 58,3 г дист. Н2О, перемешивали при 90°C в течение 1 ч, фильтровали, промывали, сушили (15 ч, 120°C) и кальцинировали (10 ч, 540°C), в результате чего получили катализатор 2 с содержанием фосфора 1,5 мас. %.

Сравнительный пример 2. Приготовление катализатора сравнения 3

1400 г полученного в справочном примере 1 цеолита ZSM-5-H суспендировали в 7066 г раствора фосфорной кислоты (около 0,8 мас. % в воде) при температуре от 80°C до 90°C в течение 2 ч. Затем суспензию выпаривали до сухости способом распылительной сушки. При этом суспензия вводилась через форсунку в распылительную сушилку NIRO при температуре примерно 220°C. Получали тонкодисперсный порошок. В заключение порошок отделяли в циклоне. Затем порошок кальцинировали в течение примерно 10 ч при 540°C. Содержание фосфора в порошке составило 1,2 мас. %. ВЕТ-поверхность показала значение 394 м2/г.

850 г порошка взмучивали (суспендировали) в 4130 мл дист. Н2О и вымешивали в течение 1 ч при 90°C. Затем порошок отфильтровывали, промывали 25000 мл воды и после сушки при 120°C в течение 18 ч кальцинировали при 540°C в течение 10 ч. Получали порошок с содержанием фосфора 0,09 мас. %. ВЕТ-поверхность показала значение 409 м2/г.

700 г порошка смешивали с 176 г гидрата оксида алюминия, а также с 28 г парафинового воска. Полученную смесь соединяли с 245 г дист. Н2О и 48,3 г раствора азотной кислоты (5 мас. % HNO3), затем с дополнительными 120 г дист. Н2О. Получали пластифицируемую массу. Эту массу смешивали еще с 56 г стеатитового масла.

Придание формы проводили в стандартном экструдере. Экструдированные формованные тела катализатора имели диаметр около 3 мм и длину примерно 6 мм. Формованные тела катализатора высушивали при 120°C в течение 18 ч и кальцинировали при 550°C в течение 5 ч с получением катализатора 3. Содержание фосфора катализатора составило 0,086 мас. %. ВЕТ-поверхность катализатора показала значение 387 м2/г. Прочность при боковом сжатии показала значение 0,90 кгс/мм (8,85 Н/мм), объем пор - 0,34 мл/г.

Сравнительный пример 3. Приготовление катализатора сравнения 4

1400 г полученного в справочном примере 1 цеолита ZSM-5-H суспендировали в 7200 г раствора фосфорной кислоты (около 2,4 мас. % в воде) при температуре от 80°C до 90°C в течение 2 ч. Затем суспензию выпаривали до сухости способом распылительной сушки. При этом суспензия вводилась через форсунку при температуре примерно 220°C в распылительную сушилку NIRO. Получали тонкодисперсный порошок. В заключение порошок отделяли в циклоне. Затем порошок кальцинировали в течение примерно 10 ч при 540°C. Содержание фосфора в порошке составило 3,4 мас. %. ВЕТ-поверхность показала значение 296 м2/г.

850 г порошка взмучивали (суспендировали) в 4076 мл дист. H2O и вымешивали в течение 1 ч при 90°C. Затем порошок отфильтровывали, промывали 26000 мл воды и после сушки при 120°C в течение 17 ч вновь кальцинировали при 540°C в течение 10 ч. Содержание фосфора в порошке составило 0,30 мас. %. ВЕТ-поверхность показала значение 374 м2/г.

700 г порошка смешивали с 179 г гидрата оксида алюминия, а также с 28 г парафинового воска. Эту смесь соединяли с 245 г дист. H2O и 49,1 г раствора азотной кислоты (5 мас. % HNO3), затем с дополнительными 115 г дист. H2O. Получали пластифицируемую массу. Эту массу смешивали еще с 56 г стеатитового масла.

Придание формы проводили в стандартном экструдере. Экструдированные формованные тела катализатора имели диаметр около 3 мм и длину примерно 6 мм. Формованные тела катализатора высушивали при 120°C в течение 16 ч и кальцинировали при 550°C в течение 5 ч с получением катализатора 4. Содержание фосфора в катализаторе составило 0,24 мас. %. ВЕТ-поверхность показала значение 374 м2/г. Прочность при боковом сжатии показала значение 0,91 кгс/мм (8,91 Н/мм), объем пор - 0,33 мл/г.

Сравнительный пример 4. Приготовление катализатора сравнения 5

1200 г приготовленного аналогично справочному примеру 1 цеолита ZSM-5-H со средним диаметром частиц первичных кристаллитов 0,03 мкм, соотношением Si/Al, равным 99:1, и ВЕТ-поверхностью 427 м2/г суспендировали в 6050 г раствора фосфорной кислоты (примерно 1,5 мас. % в воде) при 80°C в течение 2 ч. Затем суспензию выпаривали до сухости способом распылительной сушки. При этом суспензия вводилась через форсунку при температуре примерно 220°C в распылительную сушилку NIRO. Получали тонкодисперсный порошок. В заключение порошок отделяли в циклоне. Затем порошок кальцинировали в течение примерно 10 ч при 540°C. Содержание фосфора в порошке составило 2,3 мас. %. ВЕТ-поверхность показала значение 327 м2/г.

700 г порошка смешивали с 179 г гидрата оксида алюминия, а также с 28 г парафинового воска. Эту смесь соединяли с 245 г дист. H2O и 48,0 г раствора азотной кислоты (5 мас. % HNO3), затем с дополнительными 127 г дист. H2O. Получали пластифицируемую массу. Эту массу смешивали еще с 56 г стеатитового масла.

Придание формы проводили в стандартном экструдере. Экструдированные формованные тела катализатора имели диаметр около 3 мм и длину примерно 6 мм. Формованные тела катализатора высушивали при 120°C и кальцинировали при 550°C в течение 5 ч с получением катализатора 5. Содержание фосфора в катализаторе составило 2,00 мас. %. ВЕТ-поверхность показала значение 337 м2/г. Объем пор составил 0,43 см3/г. Измерение средней прочности при боковом сжатии дало значение примерно 0,14 кгс/мм (1,37 Н/мм).

Пример 5. Приготовление катализаторов по изобретению 7-10

Для приготовления катализаторов по изобретению 7-10 сначала полученный в справочном примере 2 эталонный катализатор 0 подвергали обработке водяным паром согласно примеру 2. В каждом случае по 35 г этого обработанного водяным паром катализатора модифицировали фосфором с помощью ротационного выпарного аппарата способом, аналогичным описанному в примере 1, в котором 175 г раствора фосфорной кислоты, содержащего 1,32 г (катализатор 7), 1,85 г (катализатор 8), 2,39 г (катализатор 9) и 2,93 г (катализатор 10) 85 мас. %-ной фосфорной кислоты (Н3РО4) (объем доводили до 175 г дистиллированной H2O), упаривали до сухости. После этого продукт сушили при 120°C в течение 4 ч и кальцинировали на воздухе при 550°C в течение 5 ч. Получили по 35-36 г обработанных паром и модифицированных фосфором катализаторов 7-10. Содержание фосфора в катализаторах составило соответственно 0,95, 1,22, 1,63 и 2,10 мас. %.

Сравнительный пример 6. Приготовление катализаторов сравнения 13-16

Катализаторы сравнения 13-16 готовили способом, известным из DE 102011013909.

Для этого ранее не обрабатывавшийся водяным паром эталонный катализатор 0 нагружали фосфором по способу пропитки по влагоемкости, т.е. в каждом случае на 50 г эталонного катализатора 0 наносили 19 г раствора фосфорной кислоты. При этом 19 г раствора фосфорной кислоты состояли из 85 мас. %-ной фосфорной кислоты (Н3РО4) (1,9 г для приготовления катализатора сравнения 13; 2,6 г для катализатора сравнения 14; 3,4 г для катализатора сравнения 15 и 4,2 г для катализатора сравнения 16) и разницу до 19 г восполняли дист. H2O. Затем полученный в каждом отдельном случае продукт сушили в течение 4 ч при 120°C и кальцинировали в течение 5 ч при 550°C на воздухе. В заключение обрабатывали катализаторы водяным паром.

Пример на применение 1. Сравнение катализаторов 0-4 и 6 в процессе превращения метанола в олефины

Образцы катализаторов исследовали на их каталитическую активность в процессе превращения метанола в олефины. Настоящий пример на применение показывает преимущества катализаторов по изобретению на основе каталитических данных способа СМО (конверсия метанола-в-олефины) в изотермическом реакторе с неподвижным слоем катализатора.

300 мг катализаторов 0-4 и 6 растирали в ступке, ситовую фракцию от 200 до 280 мкм разбавляли карбидом кремния (SiC) в объемном соотношении 1:4 (катализатор : SiC) и в каждом случае заливали в вертикальный изотермический реактор с неподвижным слоем катализатора, имеющий внутренний диаметр 8 мм.

Перед проведением каталитического испытания катализаторы 0, 3 и 4 нагревали в потоке азота до 480°C. Затем катализатор в отсутствие потока азота обрабатывали водяным паром при 480°C (парциальное давление 1 бар) в течение 24 ч или 48 ч (см. таблицу 2), причем при парциальном давлении 1 бар постоянно прокачивали и выпаривали 1 г жидкой воды на 1 г катализатора в час, нагревали до 480°C и пропускали над катализатором. Это соответствует WHSV=1 г (вода)/(г (катализатор)⋅ч). В заключение охлаждали до комнатной температуры в потоке азота. При этом срок службы стандарта сильно зависит от наличия примесей в подаваемом в реактор исходном материале. Поэтому абсолютные значения срока службы можно сравнивать только для тех катализаторов, которые испытывались в одном и том же тестовом прогоне при использовании одного и того же исходного сырья (таблица 2). С целью контроля результатов по каждому катализатору измерения проводились в одном и том же тестовом прогоне по меньшей мере в двух из общего числа (10) реакторов, причем во всех случаях безошибочный тестовый прогон устанавливался на основании совпадающих результатов (срок службы и селективность).

Состав продуктов на выходе реактора с СМО-катализатором определялся газохроматографическим методом анализа.

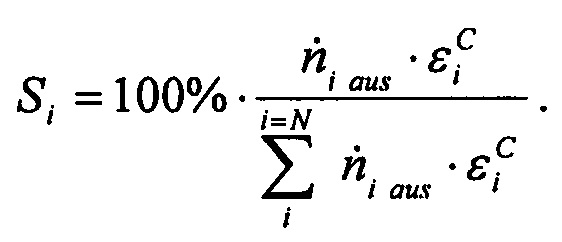

Селективность Si определяется молярной (мольной) долей углерода компонентов i в пересчете на превращенный углерод, рассчитываемый как сумма всех полученных углеродсодержащих продуктов. При этом реагент метанол (МеОН) и находящийся с ним в равновесии диметиловый эфир (DME) - не причисляются к продуктам:

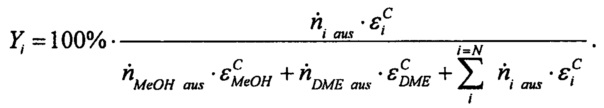

Выход Yi продукта определяется молярной (мольной) долей углерода компонентов i в пересчете на весь использованный углерод. Весь использованный углерод рассчитывается как сумма всех полученных углеродсодержащих продуктов, включая используемые реагенты - метанол (МеОН) и находящийся с ним в равновесии диметиловый эфир (DME):

Выход Xi определяется суммой всех полученных углеродсодержащих продуктов в пересчете на весь использованный углерод. Весь использованный углерод рассчитывается как сумма всех углеродсодержащих продуктов, включая используемые реагенты - метанол (МеОН) и находящийся с ним в равновесии диметиловый эфир (DME):

где Si - селективность компонентов i,

Xi - степень превращения (конверсии) метанола и диметилового эфира,

Yi - выход компонентов i,

- количество атомов углерода компонентов i,

- количество атомов углерода компонентов i,

- массовый расход компонентов i.

- массовый расход компонентов i.

Катализаторы по изобретению 1 и 6, а также катализатор сравнения 2 не подвергались дополнительной обработке водяным паром в реакторе.

Питающая смесь метанол/вода (в массовых частях (МеОН:H2O)=1:2) пропускалась с объемной скоростью подачи WHSV(метанол)=1,5 г(метанол)/(г(катализатор)⋅ч), т.е. 4,5 грамма общей смеси из расчета на грамм катализатора в час при давлении 1 бар для конверсии метанола на катализаторе в реакторе. Параллельно запускались в работу 10 реакторов, каждый из которых был снабжен собственным ВЭЖХ-насосом для смеси метанол-вода. В каждом случае ВЭЖХ-насосы подавали питающую смесь через капилляры в пустой предреактор, в котором питающая смесь упаривалась при 260°C и через капилляры подводилась к реактору. Каждый катализатор в ходе одного и того же тестового прогона способа одновременно замерялся по меньшей мере в двух реакторах, чтобы на основании идентичных результатов можно было установить безошибочный тестовый прогон. Разделение и количественная оценка всех без исключения продуктов проводились с помощью газовых хроматографов.

В таблице 2 суммированы выход пропилена, этилена и ароматических соединений при использовании катализаторов 0, 1, 2, 3, 4 и 6 и срок службы последних при температуре реакции 450°C (температура реактора), а также пропилена, этилена и ароматических соединений при использовании катализаторов 0 и 1 и срок службы последних при температуре реакции 475°C (температура реактора).

Срок службы - это продолжительность каталитической реакции, катализируемой эталонным катализатором 0 при температуре реакции 450°C, до степени превращения (конверсии) 95% или выше.

Выход пропилена, этилена и ароматических соединений определялся как среднее значение при степени превращения метанола, выше или равной 99,0%, по данным газохроматографического анализа продуктов.

Содержание метанола на выходе реактора определялось газохроматографическим методом анализа.

Пример на применение 2. Сравнение катализаторов 0, 7-10 и 13-16 в процессе превращения метанола в олефины

Эталонный катализатор 0, катализаторы по изобретению 7-10, а также катализаторы сравнения 13-16 испытывались согласно способу, описанному в примере на применение 1, в качестве катализаторов в процессе превращения метанола в олефины.

При этом катализаторы по изобретению не подвергались дополнительной обработке паром; эталонный катализатор 0, а также катализаторы сравнения подвергались обработке паром, как описано в примере на применение 1, причем продолжительность ее составила 24 ч.

Температура реакции составляла 475°C, выход пропилена, этилена и ароматических соединений при использовании катализаторов и срок службы последних суммированы в таблице 2.

Продолжительность обработки паром в таблице 2 относится в случае катализаторов 1, 2 и 6-10 к обработке паром в процессе синтеза, а в случае катализаторов 0, 3 и 4 - к обработке паром перед реакцией (в случае катализаторов 1, 2 и 6-10 такая заключительная обработка паром исключена из способа).

Как очевидно из таблицы 2, катализаторы по изобретению 1 и 6-10 отличаются тем, что их срок службы увеличивался без измеримого отрицательного влияния на выход пропилена.

Преимущество катализатора по изобретению 1 становится очевидным прежде всего при сравнении процесса превращения при 475°C с процессом превращения на эталонном катализаторе 0 при 450°C: выход пропилена увеличился примерно на 5% (в абсолютном выражении), в то время как срок службы катализатора по изобретению 1 все еще превышает на 35% срок службы эталонного катализатора 0 при 450°C (см. также фиг. 1). В случае катализатора 6 обнаружилось также, что селективность по пропилену может повышаться с ростом температуры без сокращения срока службы (см. также фиг. 6).

В противоположность этому, как можно заключить из таблицы 2, катализаторы сравнения отличаются либо незначительным сроком службы (катализатор сравнения 2, см. также фиг. 2), либо незначительным выходом пропилена (катализатор сравнения 3 и катализатор сравнения 4, см. также фиг. 3) по сравнению с эталонным катализатором 0.

В частности, при повышенных температурах реакции срок службы катализаторов сократился: если процесс превращения проводился при 475°C вместо 450°C, то срок службы эталонного катализатора 0 уменьшился примерно на 70% (по сравнению с эталонным катализатором 0 при 450°C). В случае катализатора по изобретению 1 срок службы снизился только примерно на 90% (по сравнению с катализатором 1 при 450°C), когда процесс превращения проводился при 475°C вместо 450°C. Благодаря повышенной устойчивости к закоксовыванию катализатор по изобретению 1 показал при 475°C, по сравнению с эталонным катализатором 0, почти вдвое увеличенный срок службы (см. фиг. 4 и 5).

В результате промывки фосфорсодержащего цеолитного порошка при синтезе катализаторов сравнения 3 и 4 начальное содержание фосфора в них снизилось (катализатор сравнении 3: 1,2 мас. % Р до промывки; катализатор сравнения 4: 3,4 мас. % Р до промывки). Несмотря на незначительное содержание фосфора катализаторы сравнения 3 и 4 показали увеличенный срок службы. Однако выход пропилена и селективность по пропилену снизились. Наоборот, стадия промывки после экструзии, которая не приводит к снижению начального содержания фосфора и не оказывает существенного влияния на селективность по пропилену и выход пропилена (катализатор сравнения 2), повлекла за собой сокращение срока службы.

Если сравнивать селективность катализаторов сравнения 3 и 4 по отношению к пропилену при превращении метанола в пропилен, то становится очевидным, что увеличение доли фосфора при модификации фосфором цеолитного порошка (ср. катализатор сравнения 3: 1,2 мас. % Р; увеличенная доля фосфора в катализаторе сравнения 4: 3,4 мас. % Р) с последующей промывкой перед экструзией привело к ухудшению селективности по пропилену. Для приготовления по этому пути синтеза катализатора, который имеет сравнимое с катализатором по изобретению 1 содержание фосфора, возникла необходимость в еще большем увеличении начального содержания фосфора по сравнению с содержанием фосфора катализатора 4. Отсюда можно сделать вывод, что в случае приготовленного по указанному пути катализатора можно было ожидать еще более значительно пониженной селективности по пропилену. Следовательно, если бы такой катализатор был приготовлен, то он был бы мало пригоден для превращения оксигенатов в олефины.

Сравнимый с катализатором по изобретению 1 катализатор с одинаково высоким содержанием фосфора (катализатор сравнения 5) порядка примерно 2,0 мас. %, который был приготовлен модификацией фосфором цеолитного порошка без последующей промывки, недостаточно пригоден для дальнейшей обработки в формованное тело, поскольку его механическая стабильность (прочность при боковом сжатии примерно 0,14 кгс/мм (1,37 Н/мм)) настолько незначительна, что могут возникнуть проблемы при транспортировке и заполнении реактора, так как формованные тела очень быстро разламываются.

Кроме того, было установлено, что последовательность обработки цеолитсодержащего экструдата оказывает решающее влияние на состав продукта в процессе превращения метанола в олефины, а также значительно увеличивает срок службы катализатора.

Таким образом, способ по изобретению, в котором сначала проводится обработка экструдата паром, а затем обработка фосфором, приводит к повышению выхода пропилена, в то время как, например, модификация, как она известна из DE 102011013909, при которой сначала проводится модификация фосфором, а затем последующая обработка паром, ведет к снижению выхода пропилена (ср. тестовый прогон 6, катализаторы 7-10 и тестовый прогон 8, катализаторы сравнения 13-16).

Кроме того, было отмечено увеличение срока службы катализатора по изобретению по сравнению с не модифицированным катализатором. Так, при тестовом прогоне 6 срок службы катализатора, который для модифицированного эталонного катализатора 0 составляет около 260 ч, значительно увеличился с увеличением доли фосфора и в итоге почти удвоился, достигнув значения примерно 516 ч (см. таблицу 2, тестовый прогон 6, катализаторы 0 и 9). В противоположность этому, модификация фосфором, известная из DE 102011013909, также приводит к измеримому увеличению срока службы катализатора, однако это увеличение более незначительное, чем в случае катализатора по изобретению, и поэтому не может влиять на количество наносимого фосфора (см. таблицу 2, тестовый прогон 8, катализаторы сравнения 13-16).

Кроме того, обнаружено, что количество наносимого фосфора влияет на выход пропилена. Так, с увеличением содержания фосфора выход пропилена увеличивался до тех пор, пока не достиг максимального значения при доле фосфора примерно 1,4 мас. %. Наоборот, более высокая доля фосфора привела вновь к снижению выхода пропилена.