Предлагаемое изобретение относится к области двигателестроения и может найти применение при стендовых испытаниях и эксплуатации газотурбинных двигателей, а также для создания систем диагностики.

Осевая сила воспринимается радиально-упорным подшипником ротора и передается через силовые элементы опоры на корпусные детали двигателя. Величина осевой силы, характер ее изменения от запуска до максимального режима работы двигателя является важным параметром, влияющим на работоспособность подшипника и двигателя в целом. Опасными для работы двигателя являются режимы, на которых осевая сила, действующая на радиально-упорный подшипник, принимает нулевое значение с последующим изменением направления на противоположное. Для обеспечения нормальных условий работы двигателя осевая сила, нагружающая подшипник, должна быть не меньше минимальной. Это условие должно быть выполнено для каждой опоры.

Известны расчетные методики определения осевой силы (Скубачевский Г.С. Авиационные газотурбинные двигатели. Конструкция и расчет деталей. М.: Машиностроение, 1981. С. 38-47), но из-за невозможности учета всех важных влияющих факторов они имеют недопустимо высокие для практики погрешности и могут дать лишь качественную оценку.

В настоящее время наиболее достоверным и широко используемым является способ прямого измерения осевой силы путем статического тензометрирования.

Наиболее близким является способ определения режимов работы газотурбинного двигателя, соответствующих минимальным значениям осевой силы, действующей на радиально-упорный подшипник, при котором измеряют сигнал с датчика, установленного на опору подшипника, и определяют режимы работы двигателя (А.А. Иноземцев, В.Л. Сандрацкий. Газотурбинные двигатели. Пермь, ОАО «Авиадвигатель», 2006, С. 166-169, п. 4.1.1.6. - Осевая сила).

В прототипе измеряют статические сигналы с тензорезисторов, размещенных на тензометрических кольцах, установка которых требует доработки опоры и подшипника, т.е. изменения конструкции, что снижает надежность доработанной опоры и неприемлемо для условий эксплуатации двигателя, т.к. с переделанной опорой он сможет работать ограниченное время, кроме того, увеличиваются затраты на реализацию способа.

Для определения режимов работы двигателя, соответствующих минимальным значениям осевой силы, не требуется определения значений осевой силы в единицах физической величины, а следовательно, не требуется и предварительная дополнительная градуировка - определение зависимости уровня сигналов с датчиков от величины осевой силы.

Техническим результатом, на достижение которого направлен предлагаемый способ, является повышение надежности работы подшипника и двигателя в целом, снижение трудоемкости и затратности при реализации способа за счет сохранения неизменной материальной части (внесения конструктивных изменений в опору не требуется), расширение области использования способа, включая эксплуатацию двигателей.

Технический результат достигается тем, что в способе определения режимов работы газотурбинного двигателя, соответствующих минимальным значениям осевой силы, действующей на радиально-упорный подшипник, при котором измеряют сигнал с датчика, установленного на опору подшипника, и определяют режимы работы двигателя, в отличие от известного, предварительно определяют частоту вращения сепаратора подшипника и частоты, кратные ей в целое число раз, не превышающее число тел качения, измеряют динамический сигнал, в спектре которого наблюдают за появлением составляющей на одной из предварительно определенных частот, определяют режимы работы двигателя, соответствующие появлению этой составляющей, и делают их переходными.

Если при наработке двигателя его техническое состояние сохранилось стабильным, то режимы работы, соответствующие появлению в спектре этой составляющей, совпадают с ранее определенными значениями.

Если при наработке двигателя произошли изменения его технического состояния, то режимы работы, соответствующие появлению в спектре этой составляющей, отличаются от ранее определенных значений.

Измеряют динамический сигнал с вибропреобразователя или с тензорезисторов.

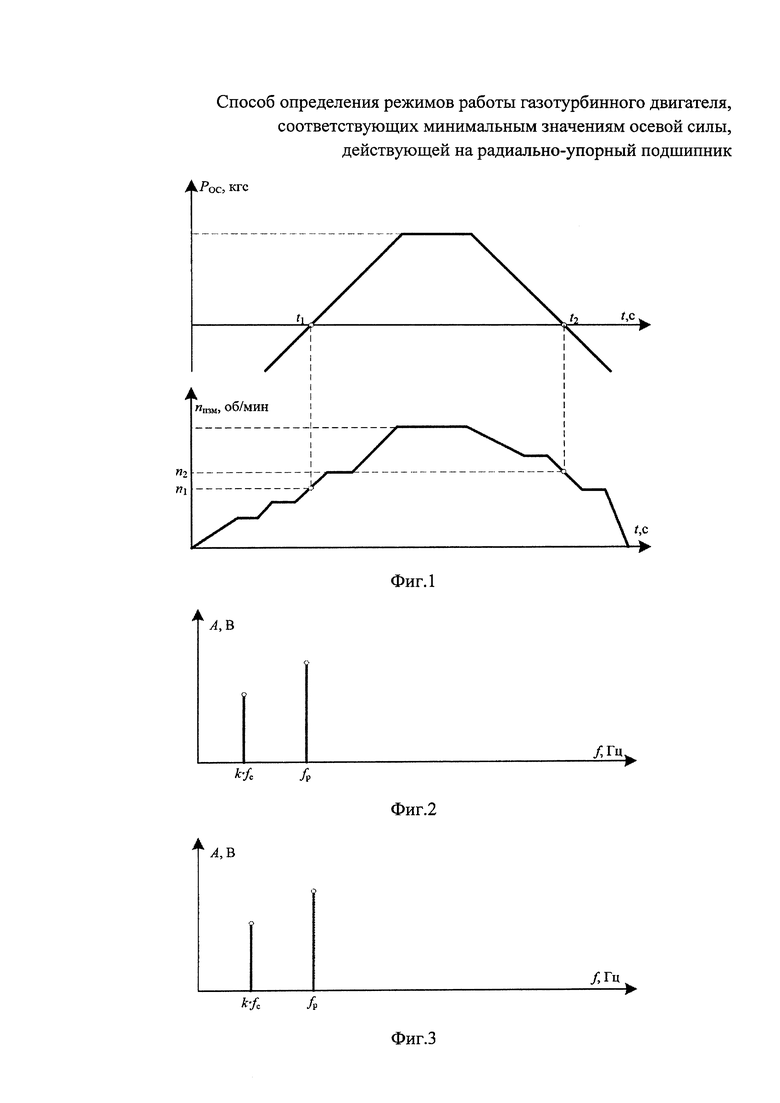

Способ поясняется чертежами, на которых изображены:

фиг. 1 - графики изменения осевой силы, определяемой способом прямого измерения, и частоты вращения ротора в процессе испытаний двигателя;

фиг. 2 - спектр динамического сигнала при достижении минимального значения осевой силы при наборе частоты вращения;

фиг. 3 - спектр динамического сигнала при достижении минимального значения осевой силы при снижении режима.

Способ осуществляют следующим образом.

Предварительно определяют частоту вращения сепаратора подшипника и частоты кратные ей в целое число раз, не превышающее число тел качения z подшипника, k⋅ƒс, где k=1÷z (Генкин М.Д., Соколова А.Г. Виброакустическая диагностика машин и механизмов. М.: Машиностроение, 1987. - С. 248).

На опору подшипника без ее доработки устанавливают датчики, например вибропреобразователь или тензорезисторы, с выхода которых регистрируют динамический сигнал. При отсутствии возможности установки датчика непосредственно на опору допускается его установка на силовой корпус вблизи подшипника, в плоскости опоры, однако в этом случае выделение полезного сигнала может быть затруднено наличием в спектре большого количества посторонних составляющих и ухудшения отношения сигнал/шум.

Измеряют динамический сигнал с датчика. Выполняют в спектре динамического сигнала поиск дискретной (не размытой по частоте), составляющей на одной из предварительно определенных частот. Размытость составляющей на частоте, близкой к сепараторной, свидетельствует о ее газодинамическом, а не механическом происхождении. Определяют режимы работы двигателя, соответствующие появлению этой составляющей.

Найденные режимы соответствуют минимальным значениям осевой силы, действующей на радиально-упорный подшипник. С целью недопущения повреждения подшипника и двигателя в целом их делают переходными без стабилизации и измерения контрольных точек.

При наработке двигателя продолжают следить за появлением в спектре ранее определенной составляющей.

Если при наработке двигателя не произошли изменения его технического состояния, то режимы работы, соответствующие появлению в спектре этой составляющей, не отличаются от ранее определенных значений.

Если при наработке двигателя произошли изменения его технического состояния (износ деталей, изменение зазоров и пр.), то режимы работы, соответствующие появлению в спектре этой составляющей, отличаются от ранее определенных значений.

При обработке вибрации на результат определения составляющих на частоте вращения сепаратора подшипника и кратных от нее оказывают влияние резонансные характеристики корпуса в месте постановки датчика, что требует отбраковки единичных выбросов из массива полученных значений и учета резонансной характеристики корпуса в месте постановки датчика с целью корректировки амплитуд, составляющих на частоте k⋅ƒc.

Способ был реализован при стендовых испытаниях газотурбинного двигателя. Двигатель был препарирован датчиками вибрации МВ-44. Для сравнения полученных результатов с прототипом (способом прямого измерения с помощью статического тензометрирования) двигатель был препарирован тензодатчиками, наклеенными на тензометрические кольца. Информацию с датчиков регистрировали синхронно.

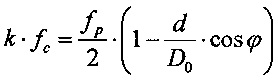

Предварительно определили частоту вращения сепаратора ƒc подшипника и кратные ей частоты по формуле

где ƒр - частота вращения ротора, Гц;

d - диаметр тела качения, мм;

D0 - диаметр окружностей центров тел качения, мм;

ϕ - угол контакта шариков по беговой дорожке, °;

k=1÷z;

z - число тел качения подшипника.

По результатам расчета частота вращения сепаратора подшипника составила по отношению к частоте вращения ротора: ƒc=0,4⋅ƒp.

В процессе испытаний при изменении направления осевой силы на противоположное были определены режимы работы двигателя способом прямого измерения (фиг. 1) и предлагаемым способом (фиг. 2, фиг. 3).

В способе прямого измерения (прототип) изменение направления осевой силы на противоположное при повышении режима зафиксировано в момент времени t1 на измеренной частоте вращения ротора n1=10150 об/мин, а при снижении режима в момент времени t2 на n2=11650 об/мин (фиг. 1).

На фиг. 2, фиг. 3 показаны зависимости амплитуды (в вольтах) динамического сигнала от частоты.

По предлагаемому способу в спектре вибрации осуществляли поиск составляющей на частоте вращения сепаратора подшипника и кратных ей. При наборе частоты вращения в момент времени t1 (фиг. 2) зафиксирована составляющая на частоте вращения сепаратора подшипника ƒc=65 Гц (k=1), которой соответствовала частота вращения ротора ƒр=165 Гц (9900 об/мин). При снижении частоты вращения в момент времени t2 (фиг. 3) эта составляющая зафиксирована на частоте ƒс=75,5 Гц, которой соответствовала частота вращения ротора ƒр=189 Гц (11315 об/мин). Эти режимы работы двигателя соответствуют минимальным значениям осевой силы, действующей на подшипник. Для снижения риска повреждения деталей двигателя найденные режимы сделали переходными.

Расхождение результатов, полученных предлагаемым способом, по сравнению с прототипом (способом прямого измерения) не превышает 3%.

В связи с тем, что в процессе наработки двигателя происходит износ деталей и узлов, изменяются радиальные зазоры, изменяется и осевая сила, действующая на подшипник, то ее необходимо контролировать.

При наработке двигателя следили за появлением в спектре ранее определенной составляющей.

При повышении режима зафиксирована составляющая на частоте вращения сепаратора подшипника ƒc=99 Гц, которой соответствовала частота вращения ротора ƒр=247,5 Гц (14850 об/мин). При снижении частоты вращения эта составляющая зафиксирована на частоте ƒс=113,4 Гц, которой соответствовала частота вращения ротора ƒр=283,5 Гц (17010 об/мин).

В связи с тем что при наработке двигателя режимы работы, соответствующие появлению составляющей в спектре на частоте ƒc, отличались от ранее определенных значений, то остановили его работу для анализа результатов, выполнения визуального и бороскопического осмотров.

Способ позволяет определить опасные режимы работы газотурбинного двигателя, соответствующие минимальным значениям осевой силы, действующей на радиально-упорный шарикоподшипник, без внесения изменений в конструкцию опоры, что повышает надежность работы двигателя в целом без увеличения затрат на реализацию способа и расширяет область его использования, включая эксплуатацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕЖИМОВ РАБОТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, НА КОТОРЫХ ОСЕВАЯ СИЛА, ДЕЙСТВУЮЩАЯ НА РАДИАЛЬНО-УПОРНЫЙ ПОДШИПНИК, ПРИНИМАЕТ МИНИМАЛЬНЫЕ И МАКСИМАЛЬНОЕ ЗНАЧЕНИЯ | 2017 |

|

RU2640463C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2664748C1 |

| Способ повышения эффективности диагностирования предпомпажного состояния компрессора газотурбинного двигателя | 2022 |

|

RU2790899C1 |

| Способ диагностики технического состояния газотурбинного двигателя | 2023 |

|

RU2812379C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| СПОСОБ ДИАГНОСТИКИ МЕХАНИЗМОВ И СИСТЕМ С ЭЛЕКТРИЧЕСКИМ ДВИГАТЕЛЕМ | 2004 |

|

RU2269759C1 |

| Способ вибрационной диагностики подшипниковых опор в составе газотурбинных двигателей с применением технического микрофона | 2015 |

|

RU2613047C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДЕФЕКТА СМАЗКИ ПОДШИПНИКА КАЧЕНИЯ | 2011 |

|

RU2460053C1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИТАТЕЛЯ | 2013 |

|

RU2514461C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКА КАЧЕНИЯ РОТОРА ТУРБОМАШИНЫ | 2019 |

|

RU2709238C1 |

Изобретение относится к области испытаний и эксплуатации газотурбинных двигателей. Техническим результатом является повышение надежности работы подшипника и двигателя в целом, снижение трудоемкости и затратности при реализации способа за счет сохранения неизменной материальной части, расширение области использования способа, включая эксплуатацию двигателей. В способе определения режимов работы газотурбинного двигателя, соответствующих минимальным значениям осевой силы, действующей на радиально-упорный подшипник, при котором измеряют сигнал с датчика, установленного на опору подшипника, и определяют режимы работы двигателя, предварительно определяют частоту вращения сепаратора подшипника и частоты, кратные ей в целое число раз, не превышающее число тел качения, измеряют динамический сигнал, в спектре которого наблюдают за появлением составляющей на одной из предварительно определенных частот, определяют режимы работы двигателя, соответствующие появлению этой составляющей, и делают их переходными. 3 з.п. ф-лы, 3 ил.

1. Способ определения режимов работы газотурбинного двигателя, соответствующих минимальным значениям осевой силы, действующей на радиально-упорный подшипник, при котором измеряют сигнал с датчика, установленного на опоре подшипника, и определяют режимы работы двигателя, отличающийся тем, что предварительно определяют частоту вращения сепаратора подшипника и частоты, кратные ей в целое число раз, не превышающее число тел качения, измеряют динамический сигнал, в спектре которого наблюдают за появлением составляющей на одной из предварительно определенных частот, определяют режимы работы двигателя, соответствующие появлению этой составляющей, и делают их переходными.

2. Способ по п. 1, отличающийся тем, что если при наработке двигателя его техническое состояние сохранилось стабильным, то режимы работы, соответствующие появлению в спектре этой составляющей, совпадают с ранее определенными значениями.

3. Способ по п. 1, отличающийся тем, что если при наработке двигателя произошли изменения его технического состояния, то режимы работы, соответствующие появлению в спектре этой составляющей, отличаются от ранее определенных значений.

4. Способ по п. 1, отличающийся тем, что измеряют динамический сигнал с вибропреобразователя или тензорезисторов.

| ИНОЗЕМЦЕВ А.А | |||

| и др | |||

| Газотурбинные двигатели, Пермь, ОАО "АВИАДВИГАТЕЛЬ", 2006, с.166-169) | |||

| RU 25551447 C1,27.05.2015 | |||

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ В СОСТАВЕ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2575243C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2012 |

|

RU2522273C1 |

| СПОСОБ ВИБРОДИАГНОСТИРОВАНИЯ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ В ЭКСПЛУАТАЦИИ ПО ИНФОРМАЦИИ БОРТОВЫХ УСТРОЙСТВ РЕГИСТРАЦИИ | 2014 |

|

RU2556477C1 |

| Замок для соединения смежных щитов разборно-переставной мелкощитовой опалубки | 1986 |

|

SU1444491A1 |

| US 6009701 A1,26.08.1999. | |||

Авторы

Даты

2017-06-30—Публикация

2016-07-06—Подача