Изобретение относится к изготовлению изделий с фасонной поверхностью накатыванием, в частности кругов из сверхтвердых материалов.

Целью изобретения является повышение качества изделий путем повышения точности их формы.

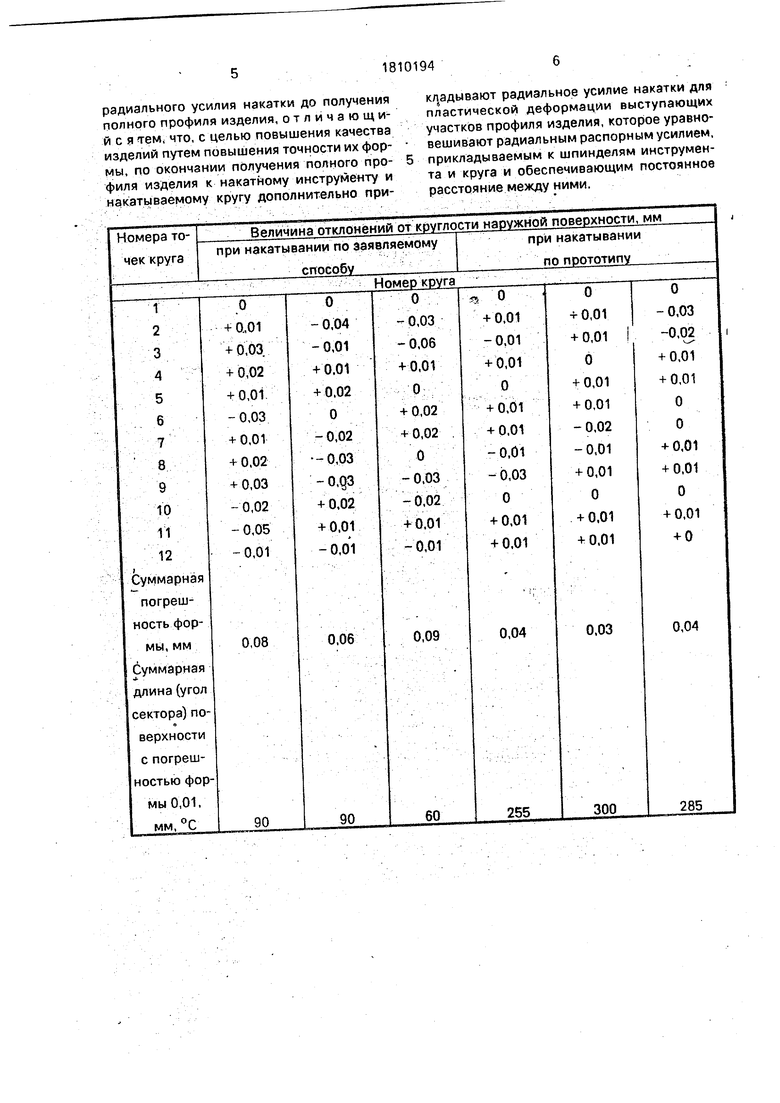

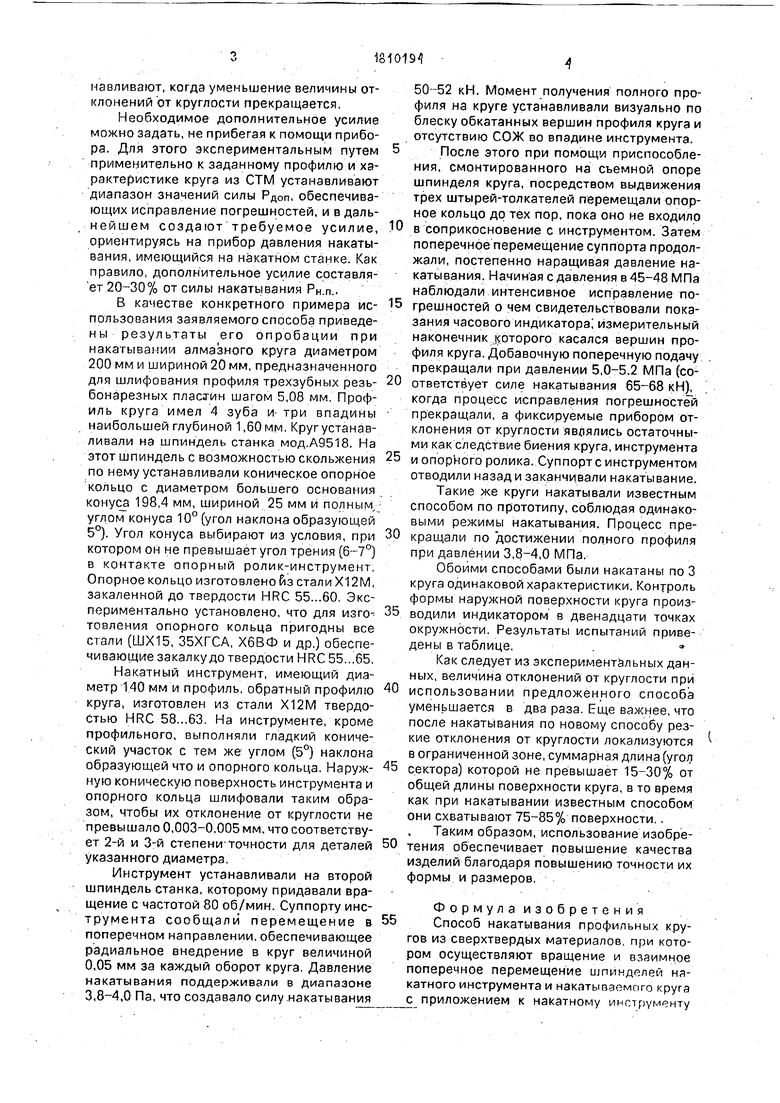

На чертеже представлена схема осуще-. ствления способа накатывания кругов,

Накатываемый круг 1 из сверхтвердых материалов устанавливают на шпиндель 2 накатного станка. Накатный инструмент 3, снабженный гладким коническим участком АВ, примыкающим к его профильной поверхности, устанавливают на шпиндель 4 и приводят его во вращение. Подвижному суппорту 5 инструмента 4 сообщают поперечное перемещение, создающее необходимое усилие Рнп для накатывания профиля круга.

. По мере внедрения инструмента происходит постепенное формирование профиля круга. Полностью готовым он станет тогда, когда впадины профиля накатного ролика начнут деформировать вершины профиля круга. После этого в контакт с инструментом 3 вводят опорный ролик 6, установленный на шпинделе 2 и занимающий в процессе накатывания профиля положение 1. Опорный ролик имеет коническую поверхность с тем же углом конуса, что и участок АВ инструмента 3. Для введения в контакт ролик 6 перемещают по шпинделю в положение П. После этого суппорту 5 дают добавочное поперечное перемещение создавая дополнительное радиальное усилие накатки Рдоп в контакте между коническими поверхностями опорного ролика и инструмента. При этом по индикатору (на чертеже не показан) контролируют круглость поверхности круга. Поперечное перемещение суппорта оста00

о

Ю

4

навливают, когда уменьшение величины отклонений от круглое™ прекращается,

Необходимое дополнительное усилие можно задать, не прибегая к помощи прибора. Для этого экспериментальным путем применительно к заданному профилю и характеристике круга из СТМ устанавливают диапазон значений силы Рдоп, обеспечивающих исправление погрешностей, и в даль- нейшем создают требуемое усилие, ориентируясь на прибор давления накатывания, имеющийся на накатном станке. Как правило, дополнительное усилие срставля- ет 20-30% от силы накатывания Рн.п..

В качестве конкретного примера использования заявляемого способа приведены результаты его опробации при накатывании алмазного круга диаметром 200 мм и шириной 20 мм, предназначенного для шлифования профиля трехзубных резьбонарезных пластин шагом 5,08 мм. Профиль круга имел 4 зуба и-три впадины наибольшей глубиной 1,60мм, Кругустанав- ливали на шпиндель станка мод,А9518. На этот шпиндель с возможностью скольжения по нему устанавливали коническое опорное кольцо с диаметром большего основания конуса 198,4 мм, шириной 25 мм и полным ; углом конуса 10° (угол наклона образующей 5°). Угол конуса выбирают из условия, при котором он не превышает угол трения (6-7°) в контакте опорный ролик-инструмент. Опорное кольцо изготовлено из стали Х12М, закаленной до твердости HRC 55...60, Экспериментально установлено, что для изготовления опорного кольца пригодны все стали (ШХ15, 35ХГСА, Х6ВФ и др.) обеспечивающие закалку до твердости HRC 55...65.

Накатный инструмент, имеющий диаметр 140 мм и профиль, обратный профилю круга, изготовлен из стали Х12М твердостью HRC 58...63, На инструменте, кроме профильного, выполняли гладкий конический участок с тем же углом (5°) наклона образующей что и опорного кольца. Наружную коническую поверхность инструмента и опорного кольца шлифовали таким образом, чтобы их отклонение от круглости не превышало 0,003-0,005 мм, что соответствует 2-й и 3-й степени-точности для деталей указанного диаметра,

Инструмент устанавливали на второй шпиндель станка, которому придавали вращение с частотой 80 об/мин. Суппорту инструмента сообщали перемещение в поперечном направлении, обеспечивающее радиальное внедрение в круг величиной 0,05 мм за каждый оборот круга. Давление накатывания поддерживали в диапазоне 3,8-4,0 Па, что создавало силу .накатывания

50-52 кН. Момент получения полного профиля на круге устанавливали визуально по блеску обкатанных вершин профиля круга и отсутствию СОЖ во впадине инструмента.

После этого при помощи приспособления, смонтированного на съемной опоре шпинделя круга, посредством выдвижения трех штырей-толкателей перемещали опорное кольцо до тех пор, пока оно не входило

в соприкосновение с инструментом. Затем поперечное перемещение суппорта продолжали, постепенно наращивая давление накатывания. Начиная с давления в 45-48 МПа наблюдали интенсивное исправление погрешностей о чем свидетельствовали показания часового индикатора измерительный наконечник которого касался вершин профиля круга. Добавочную поперечную подачу , прекращали при давлении 5,0-5,2 МПа (соответствует силе накатывания 65-68 кН когда процесс исправления погрешностей прекращали, а фиксируемые прибором отклонения от круглости являлись остаточными как следствие биения круга, инструмента

и опорного ролика. Суппорт с инструментом отводили назад и заканчивали накатывание. Такие же круги накатывали известным способом по прототипу, соблюдая одинаковыми режимы накатывания. Процесс прекращали по достижении полного профиля при давлении 3,8-4,0 МПа.

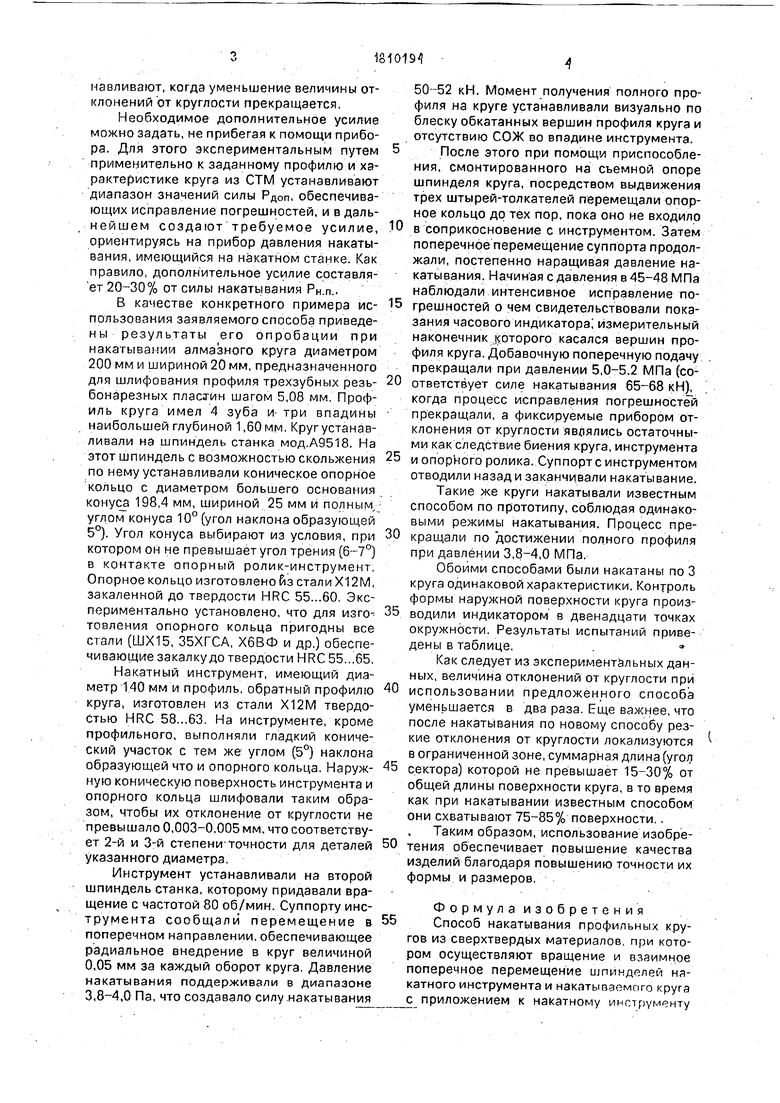

Обоими способами были накатаны по 3 круга одинаковой характеристики. Контроль формы наружной поверхности круга производили индикатором в двенадцати точках окружности. Результаты испытаний приведены в таблице..

Как следует из экспериментальных данных, величина отклонений от круглости при

использовании предложенного способа уменьшается в два раза. Еще важнее, что после накатывания по новому способу резкие отклонения от круглости локализуются в ограниченной зоне, суммарная длина (угол

сектора) которой не превышает 15-30% от

общей длины поверхности круга, в то время

как при накатывании известным способом

они схватывают 75-85% поверхности.,

Таким образом, использование изобретения обеспечивает повышение качества изделий благодаря повышению точности их формы и размеров.

Формула изобретен и я Способ накатывания профильных кругов из сверхтвердых материалов, при котором осуществляют вращение и взаимное поперечное перемещение шпинделей накатного инструмента и накатываемого круга с приложением к накатному инструменту

радиального усилия накатки до получения полного профиля изделия, отличают, и- й с я тем, что, с целью повышения качества изделий путем повышения точности их формы, по окончании получения полного профиля изделия к накатному инструменту и накатываемому кругу дополнительно прикл4адывают радиальное усилие накатки для пластической деформации выступающих участков профиля изделия, которое уравновешивают радиальным распорным усилием, прикладываемым к шпинделям инструмента и круга и обеспечивающим постоянное расстояние между ними.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443491C1 |

| РОЛИКИ ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ ТРАПЕЦЕИДАЛЬНОЙ РЕЗЬБЫ | 2010 |

|

RU2443492C1 |

| СПОСОБ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ | 2010 |

|

RU2449850C2 |

| РОЛИК ДЛЯ НАКАТЫВАНИЯ НАРУЖНОЙ РЕЗЬБЫ НА ЗАГОТОВКЕ | 2010 |

|

RU2447965C2 |

| Стан для накатки зубчатых профилей | 1989 |

|

SU1792781A1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕГО НАКАТЫВАНИЯ НАРУЖНЫХ РЕЗЬБ | 2005 |

|

RU2278760C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ ШЛИФОВАЛЬНЫХ КРУГОВ | 2008 |

|

RU2364497C1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| РЕЗЬБОНАКАТНОЙ СТАНОК | 2000 |

|

RU2220019C2 |

| Профиленакатной станок | 1976 |

|

SU749518A1 |

Использование: для изготовления профильных шлифовальных кругов из сверхтвердых материалов накаткой. Сущность изобретения: накатной инструмент и накатываемый круг вращают и перемещают один навстречу другому с приложением радиального усилия накатки. При получении полного профиля изделия к накатному инструменту и накатываемому кругу дополнительно прикладывают распорное усилие и добавочное радиальное усилие накатки. 1 ил. 1 табл.

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСЕРВОВ ИЗ ГОРОШКА | 2002 |

|

RU2218004C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-04-23—Публикация

1990-04-16—Подача