Изобретение относится к области турбостроения, точнее к способам изготовления направляющих лопаток компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного.

Известен способ изготовления рабочего колеса центробежного компрессора из композиционного материала (патент RU №2432502, опубл. 27.10.11 г.), позволяющий создать высоконагруженную конструкцию при значительном снижении ее массы и повышенной жесткости и прочности. Указанный технический результат достигается способом раскроя слоев материала лопаток, прессованием их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование колеса, причем при раскрое слоев материала они выходят за пределы контура лопатки со стороны корневого сечения пера на длину большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину большую дуги покрывного диска между соседними лопатками.

Аэродинамический профиль лопаток оформляется в пресс-форме, затем лопатки укладываются в сепаратор пресс-формы и в полостях сепаратора предварительно формируют опорное кольцо и покрывной диск, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности покрывного диска, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формуют внутренние аэродинамические поверхности газового тракта покрывного диска опорного кольца.

Однако лопатки, изготовленные из множества слоев композиционного материала, уложенных последовательно друг на друга, во время эксплуатации под напором воздушного потока могут расслоится, что приведет к нежелательным последствиям.

Известен «Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя» (патент RU №2661429, опубл. 16.07.2018), принятый в качестве прототипа, который позволяет получать изделия из композиционного материала с повышенными прочностными характеристиками.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование аппарата. При раскрое слои композиционного материала выходят за пределы контура лопатки со стороны корневого сечения на длину, большую длины опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину, большую длины дуги обода между соседними лопатками. Материал пропитывают связующим в пределах контура лопатки и укладывают в пресс-форму, в которой сформируется аэродинамический профиль лопатки, на корневом и периферийном сечениях пера формируют часть опорного кольца и обода длиной 1…20 мм. Затем лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Далее пропитывают материал, выходящий за пределы контура лопаток, и предварительно формуют в полостях сепаратора опорное кольцо и обод, после чего на наружную поверхность обода наматывают нити или жгуты, пропитанные связующим, сепаратор укладывают в пресс-форму, устанавливают пуансон, на который в месте его контакта с опорным кольцом, предварительно наматывают нити или жгуты, пропитанные связующим, и производят прессование, при этом в матрице формируются наружные поверхности обода, в пуансоне наружные поверхности опорного кольца, в сепараторе формируются внутренние аэродинамические поверхности газового тракта обода и опорного кольца.

Однако лопатки, изготовленные из множества слоев композиционного материала, уложенных последовательно друг на друга, во время эксплуатации под напором воздушного потока могут расслоится, что приведет к нежелательным последствиям.

Задачей, решаемой данным изобретением, является создание монолитного направляющего аппарата компрессора из композиционного материала с повышенными прочностными характеристиками.

Поставленная задача достигается тем, что при раскрое слоев материала для лопатки, по крайней мере, один слой имеет в своем составе материал: спинки, передней кромки и корыта. При укладке слоев композиционного материала в пресс-форму в первую очередь помещают материал спинки, затем все необходимые слои и завершают заполнять пресс-форму материалом корыта.

Способ изготовления направляющего лопаточного аппарата компрессора из композиционного материала включает: раскрой слоев материала лопаток, прессование их в пресс-форме, размещение и центровку лопаток в сборочной пресс-форме и прессование аппарата. При раскрое слоев материал выходит за пределы контура лопатки: со стороны корневого сечения на длину большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения на длину большую длины дуги обода между соседними лопатками. Кроме того, раскраивают, по крайней мере, один слой, включающий материал: спинки, передней кромки и корыта. Заполнять пресс-форму начинают с укладки материала спинки, затем пропитывают связующим материал в пределах контура лопатки и укладывают его в пресс-форму на материал спинки, выравнивают переднюю кромку и в завершение сверху кладут материал корыта. Проводят операцию полимеризации, в результате оформляется аэродинамический профиль лопатки, на корневом и периферийном сечениях лопатки формируется часть опорного кольца обода длиной 1…20 мм. Далее лопатки укладывают в сепаратор, который обеспечивает номинальное расположение лопаток в пресс-форме. Затем пропитывают связующим материал, выходящий за пределы контура лопаток, и предварительно формуют в полостях сепаратора опорное кольцо и обод, после чего на наружную поверхность обода наматывают нити или жгуты, пропитанные связующим, сепаратор укладывают в пресс-форму, устанавливают пуансон, на котором в месте его контакта с опорным кольцом, предварительно наматывают нити или жгуты, пропитанные связующим, и производят прессование, при этом в матрице формируются наружные поверхности обода, в пуансоне наружные поверхности опорного кольца, в сепараторе - внутренние аэродинамические поверхности газового тракта обода и опорного кольца.

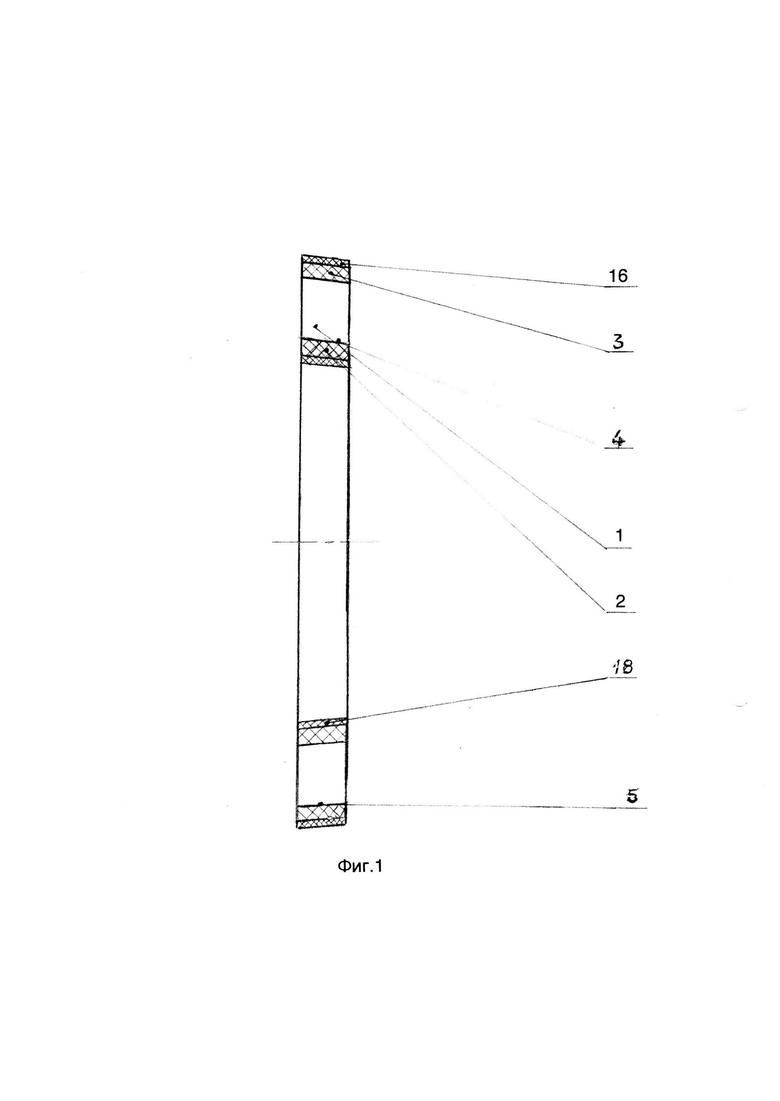

Фиг. 1 - ряд направляющего лопаточного аппарата компрессора.

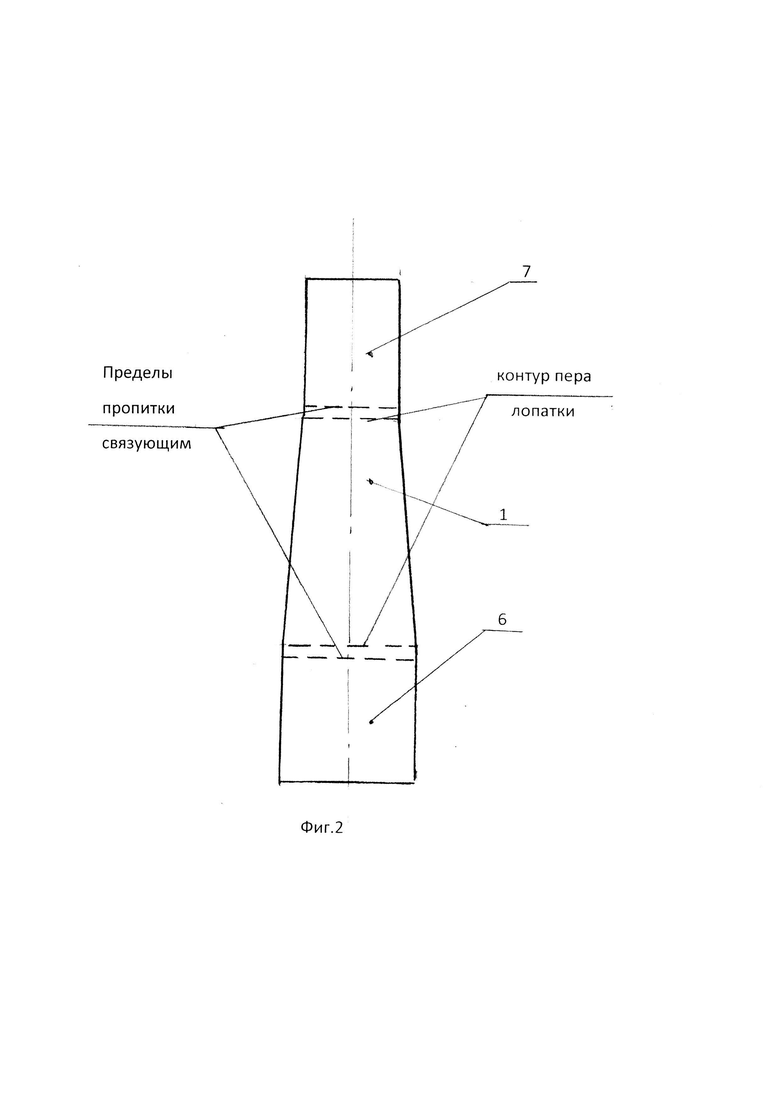

Фиг. 2 - раскрой слоя материала направляющей лопатки.

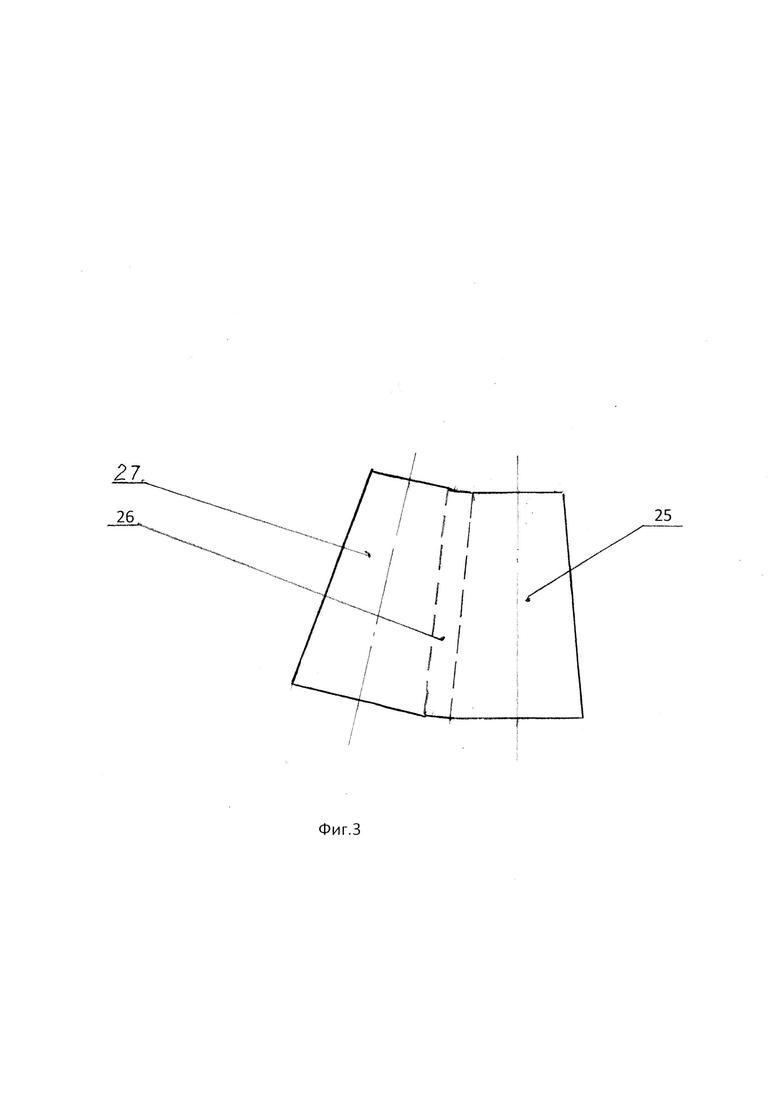

Фиг. 3-раскрой слоя, включающий материал: спинки, передней кромки и корыта.

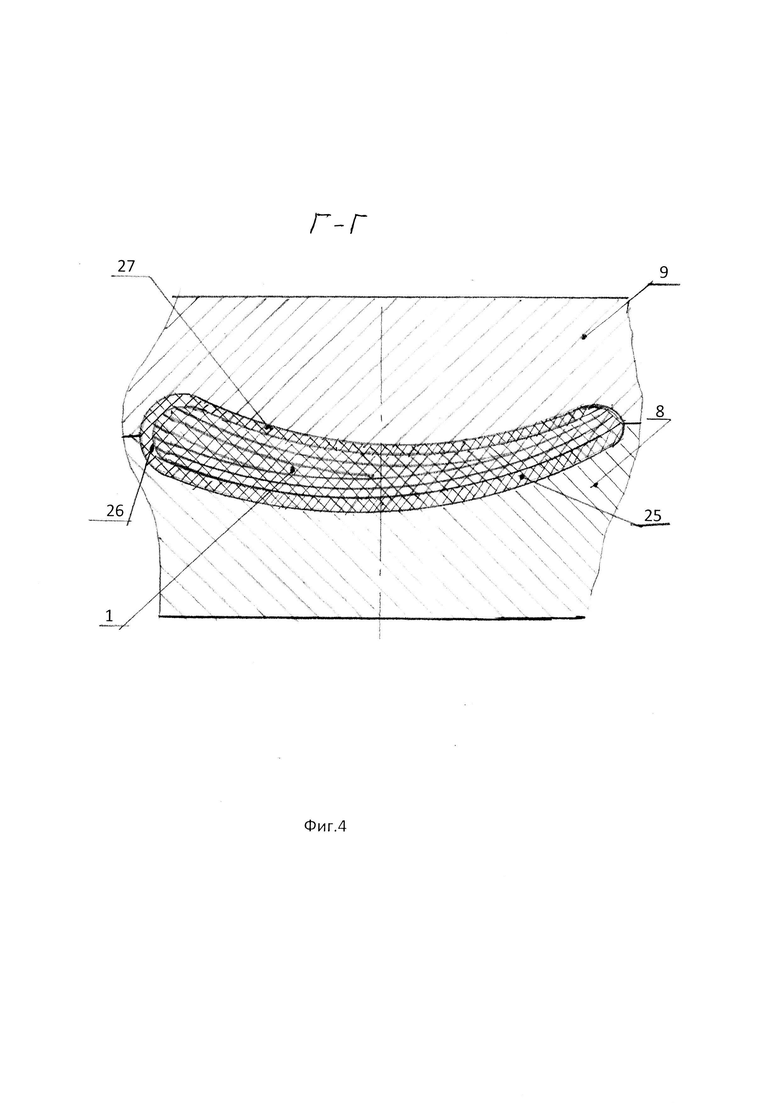

Фиг. 4 - увеличенное сечение пресс-формы с лопаткой.

Фиг. 5 - пресс-форма для прессования лопаток.

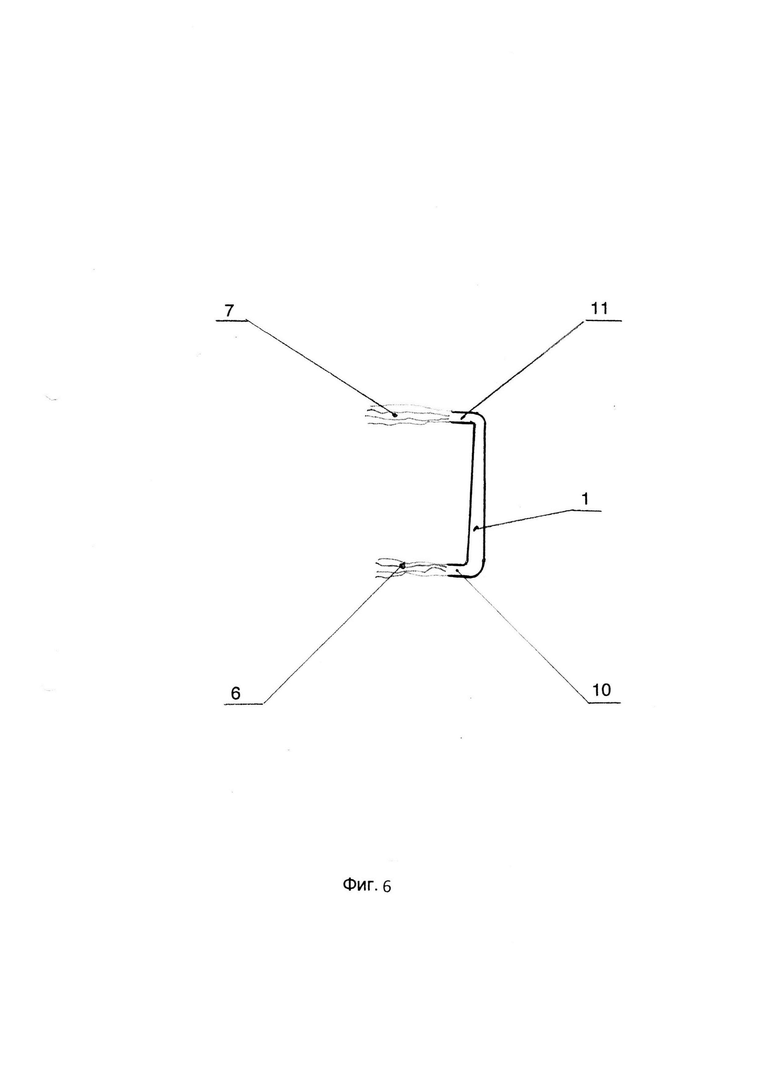

Фиг. 6 - направляющая лопатка после прессования.

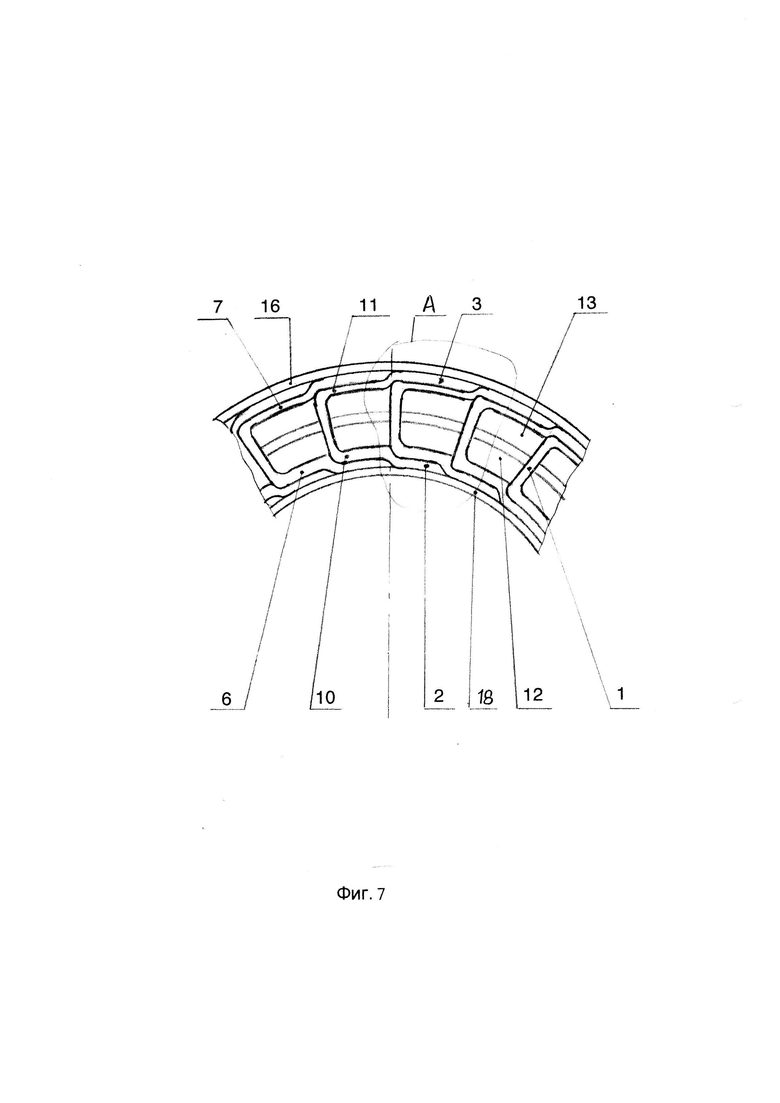

Фиг. 7 - сепаратор сборочной пресс-формы.

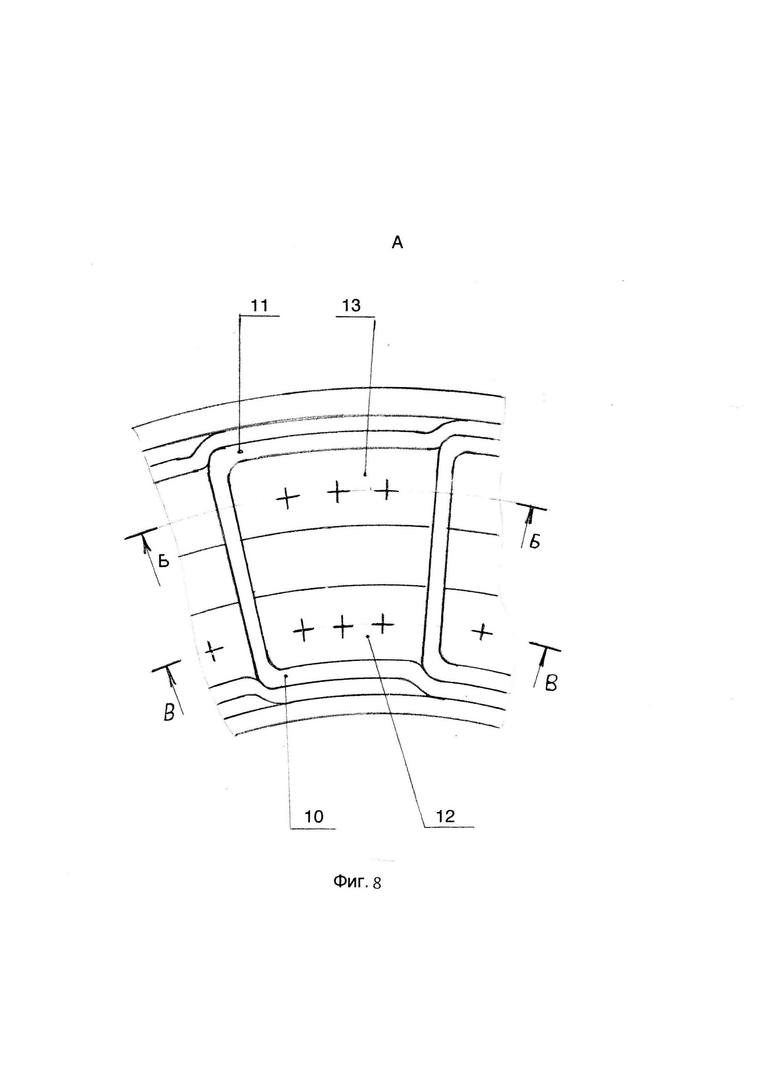

Фиг. 8 - увеличенная ячейка сепаратора.

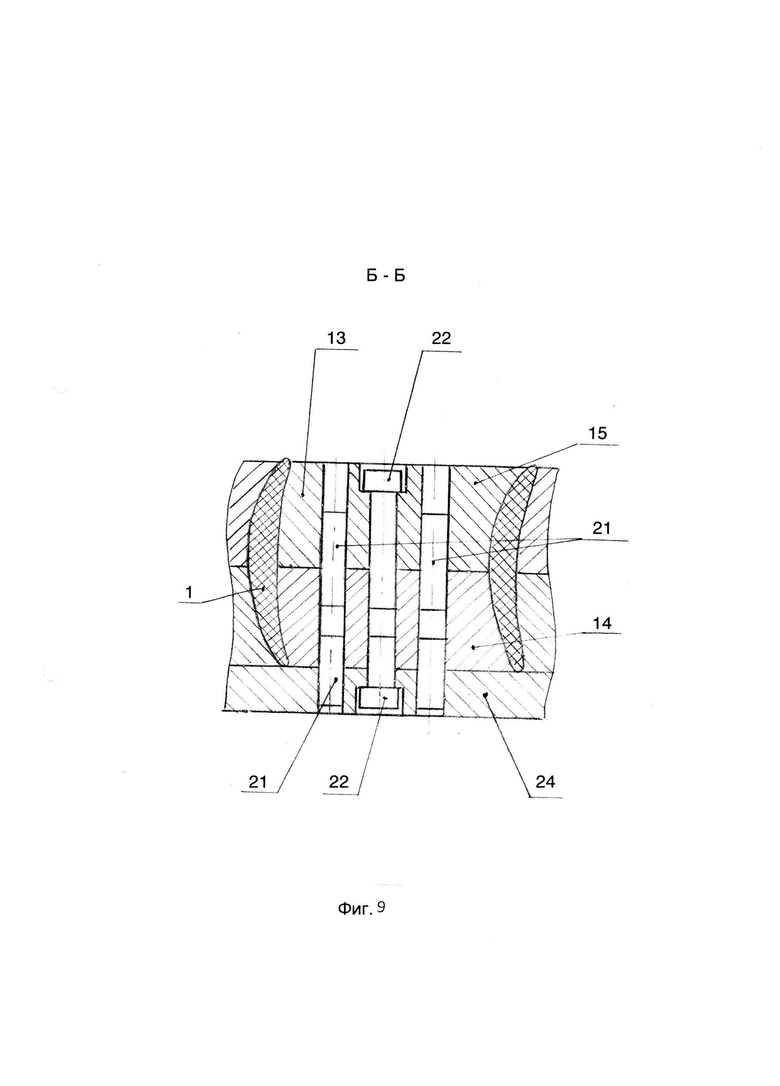

Фиг. 9 - сечение периферийной опоры сепаратора.

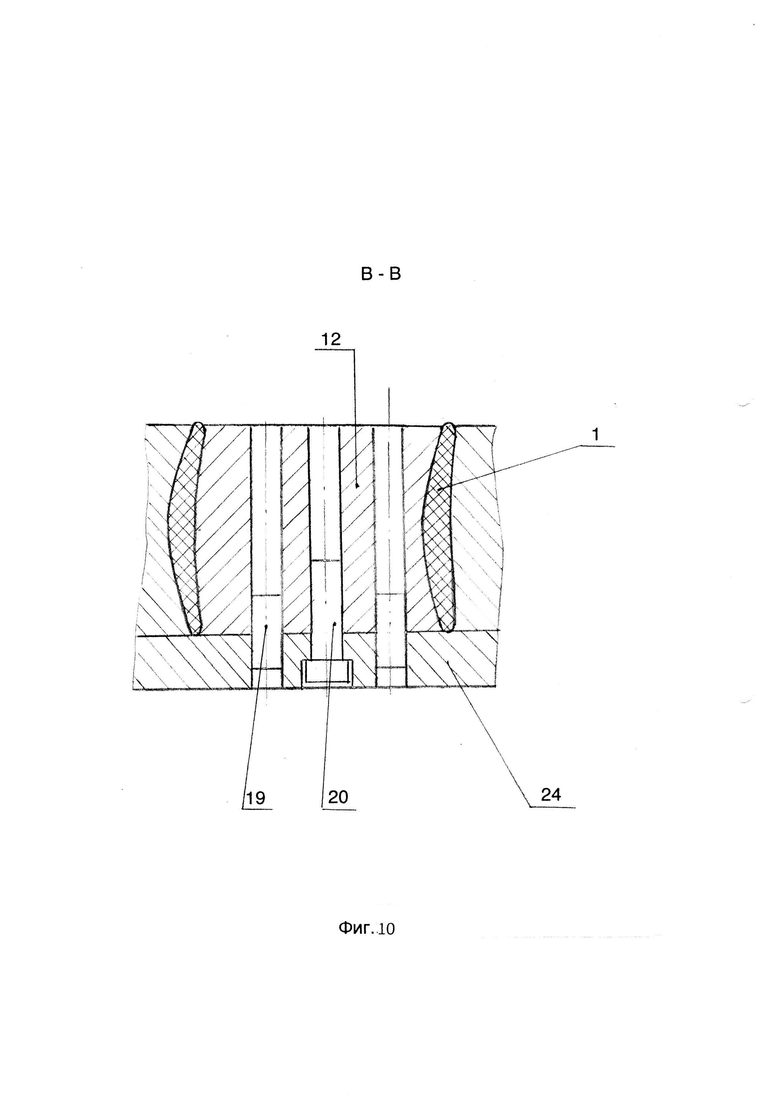

Фиг. 10 - сечение корневой опоры сепаратора.

На фиг. 1 показан ряд направляющих лопаток 1 в виде монолитного колеса, в корневом сечении лопатки закреплены в опорном кольце 2, а периферийные сечения объединены ободом 3, внутренние поверхности 4, 5 опорного кольца 2 и обода 3 соответственно имеют аэродинамический профиль.

Способ изготовления ряда направляющих лопаток в виде монолитного колеса (фиг. 1) заключается в раскрое различных размеров слоев материала (фиг. 2) лопаток 1, при этом слои раскраиваются с учетом, что часть материала 6, 7 соответственно будет формировать опорное кольцо 2 и обод 3. Материал 6 (фиг. 2) вдоль оси лопатки 1 имеет длину больше длины дуги опорного кольца 2 между соседними лопатками 1 (фиг. 1, фиг. 7, фиг. 8), а материал 7 вдоль оси лопатки имеет длину больше длины дуги обода 3 между соседними лопатками. Количество слоев и их размеры рассчитываются для каждого конкретного лопаточного аппарата и конфигурации лопатки. Кроме того, один слой, по крайней мере, включает композиционной материал: спинки 25, передней кромки 26 и корыта 27 (фиг. 3) Заполнять пресс-форму начинают с укладки материала спинки 25 в матрицу 8 (фиг. 4, фиг. 5), Далее пропитывают слои лопаток (фиг. 2) связующим, при этом материал 6, 7 пропитывают в пределах 1…20 мм от границы контура лопатки и укладывают в матрицу 8 пресс-формы (фиг. 4, фиг. 5) Устанавливают пуансон 9. После полимеризации композиционного материала в пресс-форме и ее разборки, получается лопатка (фиг. 6), у которой единый слой, включающий материал: спинки, передней кромки и корыта, во время эксплуатации исключается расслоение, а на корневом сечении образована наметка 10 опорного кольца 2 (фиг. 1),на периферийном сечении - наметка 11 обода 3, длина наметки 1…20 мм. Часть материала 6, 7, из которого сформируется опорное кольцо 2 и обод 3 соответственно, остается в исходном состоянии. Далее пропитывают связующим материал 6, 7 и лопатки 1 устанавливают в сепаратор (фиг. 7, фиг. 8, фиг. 9, фиг. 10) сборочной пресс-формы, при этом в номинальном положении лопатка фиксируется: в радиальном направлении наметками 10 и11 за опоры 12 и 13 (фиг. 7, фиг. 8), от поворота вокруг продольной оси лопатка 1 зажимается между опорами 12, 13 сепаратора (фиг. 7, фиг. 8, фиг. 9, фиг. 10). При чем коренная опора 12 съемная, которая занимает свое место после установки лопатки 1, прижимая ее к соседней опоре, каждая из которых фиксируется на платформе 24 сепаратора, двумя штифтами 19 и винтом 20 (фиг. 10). Периферийная опора 13 сепаратора состоит из стационарного основания 14, которое крепится к платформе 24 сепаратора, двумя штифтами 21 и винтом 22, и таким же образом соединяется стационарное основание 14 со съемной крышкой 15, (фиг. 9) окончательно фиксирующей установленную лопатку 1 в сепараторе. После установки лопаток 1 в сепараторе из материала 6 формируют аэродинамическую поверхность опорного кольца на коренных опорах 12, а из материала 7 - аэродинамическую поверхность обода на периферийных опорах 13 (фиг. 7, фиг. 8, фиг. 11). Следующая операция намотка пропитанных связующим нитей или жгутов16 на обод 3 (фиг. 1, фиг. 7, фиг. 8, фиг. 11). После этого сепаратор с платформой 24 устанавливают в матрицу 23 (фиг. 11), затем опускают пуансон 17, с намотанными и пропитанными связующим нитями или жгутами 18 на месте контакта с опорным кольцом 2 (фиг. 1, фиг. 11).

Нити и жгуты исключают расслоение опорного кольца и обода, которые сформированы из слоев материала, уложенного последовательно друг на друга по спирали. Наружные поверхности опорного кольца формирует пуансон, а обода - матрица пресс-формы. Далее проводится операция прессования по режиму, рекомендованному для данного композиционного материала.

Данным изобретением решается задача создания высоконагруженной конструкции монолитного направляющего лопаточного аппарата компрессора из композиционного материала, исключающего расслоение лопаток во время эксплуатации.

Изобретение относится к области турбостроения, точнее к способам изготовления направляющих лопаток компрессора из композиционного материала для газотурбинного двигателя, преимущественно авиационного. Направляющий лопаточный аппарат компрессора из композиционного материала, у которого лопатки монолитно выполнены с опорным кольцом и ободом, изготовление которого включает раскрой слоев для лопаток, при этом материал выходит за пределы контура лопатки со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения - на длину, большую длины дуги обода между соседними лопатками. Кроме того, раскраивают слой, который включает материал: спинки, передней кромки и корыта. Аэродинамический профиль лопатки оформляют в пресс-форме, причем заполнение ее начинают с укладки материала спинки, затем выкладывают остальные слои, а завершают укладкой материала корыта; далее лопатки укладывают в сепаратор пресс-формы, на корневых и периферийных опорах которого оформляют опорное кольцо и обод; затем наматывают пропитанные связующим нити или жгуты на обод, а на пуансон - в месте контакта с опорным кольцом. Сепаратор укладывают в пресс-форму, устанавливают пуансон и производят прессование, при этом в матрице формируются наружные поверхности обода, в пуансоне - наружные поверхности опорного кольца, а в сепараторе - внутренние аэродинамические поверхности газового тракта опорного кольца и обода. Таким образом, получается авиационный газотурбинный двигатель, у которого монолитный направляющий лопаточный аппарат компрессора выполнен из композиционного материала, что позволяет снизить массу и трудоемкость изготовления изделия. 11 ил.

Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя из композиционного материала, включающий раскрой слоев материала для лопаток, при котором материал выходит за пределы контура лопаток со стороны корневого сечения на длину, большую длины дуги опорного кольца между соседними лопатками, а со стороны периферийного сечения - на длину, большую дуги обода между соседними лопатками, аэродинамический профиль лопатки оформляется в пресс-форме, затем лопатки укладываются в сепаратор сборочной пресс-формы, на корневых и периферийных опорах которого формируют опорное кольцо и обод, затем на пуансон в месте его контакта с опорным кольцом и на обод наматывают пропитанные связующим нити или жгуты, после чего сепаратор укладывают в пресс-форму и производят прессование, при этом в матрице формируют наружные поверхности обода, в пуансоне - наружные поверхности опорного кольца, а в сепараторе формируют внутренние аэродинамические поверхности газового тракта опорного кольца и обода, отличающийся тем, что дополнительно раскраивают, по крайней мере, один слой, включающий материал спинки, передней кромки и корыта, заполняют пресс-форму с укладки материала спинки, а завершают укладкой сверху материала корыта.

| Способ изготовления направляющего лопаточного аппарата компрессора авиационного двигателя | 2017 |

|

RU2661429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАБОЧЕГО КОЛЕСА ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2010 |

|

RU2432502C1 |

| EP 770463 A1, 02.05.1997 | |||

| WO 2012153039 A1, 15.11.2012. | |||

Авторы

Даты

2022-02-07—Публикация

2021-04-27—Подача