Область техники

Изобретение относится к формовочному барабану, способному расширяться/сжиматься (раздвижному формовочному барабану), например барабану для формования шин или, в частности, к формовочному барабану, в котором ход расширения/ сжатия при расширении/сжатии может быть больше по сравнению с известным из уровня техники формовочным барабаном.

Предшествующий уровень техники

В качестве формовочного барабана, например барабана для формования шин (в последующем описании именуемого просто «барабан»), известен барабан, в котором его окружная поверхность образована множеством отдельных сегментов, при этом каждый сегмент установлен на верхнем конце множества раздвижных рычагов, радиально проходящих от центральной оси барабана, и составной элемент шины формуют без образования зазора между сегментами при раздвигании рычага.

При использовании такого барабана не возникает проблем при условии, что внутренний диаметр шины, подлежащей формованию, имеет такой размер, что между сегментами не образуется зазор, но зазор естественным образом образуется между сегментами.

При образовании зазора между сегментами возникает неисправность, такая как дефект неоднородности шины, или попадание в зазор составного элемента шины, намотанного вокруг барабана.

Соответственно, используя один барабан, нельзя выполнять формование множества типов составных элементов шин с различными размерами шин (внутренними диаметрами).

Таким образом, для каждого размера шины требуется барабан конкретного размера, и при изменении размера шины каждый раз необходимо выбирать барабан.

Однако при использовании этого способа в добавление к аспекту стоимости изготовления множества типов барабанов требуется операция замены барабана каждый раз, когда изменяется размер шины, что отрицательно влияет на повышение эффективности производства при формовании составного элемента шины.

В качестве средства решения этой проблемы, например, известен барабан, снабженный первыми и вторыми сегментами, которые имеют различные длины в окружном направлении и которые могут быть использованы для формования двух составных элементов шины с различными внутренними диаметрами посредством выбора из двух диаметров барабана, т.е. поверхность барабана имеет первый диаметр, образованный первым сегментом, и поверхность барабана имеет второй диаметр, образованный вторым сегментом (см. патентный документ 1 - JP 06-344465).

Однако, конструкция барабана, раскрытая в патентном документе 1, может быть использована только для формования двух шин, каждая из которых имеет отличающийся внутренний диаметр, поэтому эффект изобретения является ограниченным.

Раскрытие изобретения

Техническая проблема

Изобретение осуществлено с учетом вышеуказанного недостатка барабана, известного из уровня техники, и его задача состоит в том, чтобы обеспечить манипулирование с шинами различных размеров, сохраняя при этом округлость барабана без образования зазора между соседними сегментами даже при увеличении радиальной длины поворотного рычага.

Решение проблемы

Изобретение по п. 1 формулы относится к раздвижному формовочному барабану с множеством сегментов, образующих окружную поверхность, включающему в себя множество поворотных рычагов, имеющих первый концевой участок, шарнирно соединенный с наружной окружной поверхностью цилиндрического ползуна, установленного снаружи вала барабана, и имеющих второй концевой участок, шарнирно соединенный с сегментом соответственно, причем барабан содержит множество механизмов раздвигания/поджатия сегментов, образованных множеством поворотных рычагов с интервалами вдоль вала барабана, и расширяется/сжимается посредством множества механизмов раздвигания/поджатия сегментов одновременно с перемещением ползуна в направлении вала барабана.

Изобретение по п. 2 формулы представляет собой формовочный барабан по п. 1, дополнительно содержащий фиксирующий элемент, установленный на валу барабана; и множество направляющих элементов для направления второго концевого участка поворотных рычагов в радиальном направлении вала барабана на фиксирующем элементе.

Изобретение по п. 3 формулы представляет собой формовочный барабан по п. 2, в котором направляющие элементы расположены с интервалами в направлении вала барабана относительно фиксирующего элемента.

Изобретение по п. 4 формулы представляет собой формовочный барабан по п. 3, в котором фиксирующий элемент включает в себя первый фиксирующий элемент и второй фиксирующий элемент, установленный на первом фиксирующем элементе с интервалами в осевом направлении относительно первого фиксирующего элемента; и первый фиксирующий элемент направляет второй концевой участок поворотного рычага одного из механизмов раздвигания/поджатия сегментов, расположенных рядом друг с другом вдоль вала барабана, и второй фиксирующий элемент направляет второй концевой участок поворотного рычага другого из механизмов раздвигания/поджатия сегментов.

Изобретение по п. 5 формулы представляет собой формовочный барабан по любому из пп. 1-4, в котором ползун соединен с совершающим возвратно-поступательное перемещение внутренним валом, расположенным в валу барабана, через прорезь в валу барабана.

Преимущественные эффекты изобретения

Согласно изобретению по п. 1 формулы изобретения множество механизмов раздвигания/поджатия сегментов, образованных множеством поворотных рычагов, расположено с интервалами вдоль вала барабана, расширение/сжатие выполняют посредством множества механизмов раздвигания/поджатия сегментов одновременно с перемещением ползуна в направлении вала барабана и таким образом относительно одного ползуна может быть раздвинуто/поджато множество рядов поворотных рычагов. В результате, даже когда радиальная длина поворотного рычага увеличивается, между соседними сегментами не образуется зазор и могут быть обработаны шины различных размеров с поддержанием округлости барабана.

Согласно изобретению по п. 2 формулы, поскольку на фиксирующем элементе, установленном на валу барабана, обеспечено множество направляющих элементов для направления второго концевого участка поворотных рычагов в радиальном направлении вала барабана, поворотный рычаг может быть плавно раздвинут/поджат, и в то же время длина в направлении вала барабана может быть уменьшена по сравнению, например, со случаем, когда на втором конце поворотного рычага обеспечен рычажный механизм, и устройство может быть выполнено компактным.

Согласно изобретению по п. 3 формулы, поскольку направляющие элементы расположены с интервалами в направлении вала барабана относительно фиксирующего элемента, большее количество поворотных рычагов, чем ранее, может быть плавно раздвинуто/поджато.

Согласно изобретению по п. 4 формулы, поскольку фиксирующий элемент состоит из первого и второго фиксирующих элементов в наружном окружном направлении ползуна, и концевые участки множества соседних поворотных рычагов направляются первым и вторым фиксирующими элементами соответственно, раздвигание/поджатие поворотного рычага может быть выполнено с надлежащей точностью, и барабан может быть компактным по всему размеру. Кроме того, раздвигание/поджатие множества поворотных рычагов может быть выполнено посредством простых технических средств.

Согласно изобретению по п. 5 формулы, поскольку вал (внутренний вал), совершающий возвратно-поступательное движение, расположен внутри вала барабана, ползун может выполнять скольжение в компактной конструкции.

Краткое описание чертежей

На фиг. 1 показано устройство для формования шин, снабженное барабаном согласно варианту осуществления изобретения, схематичный вид;

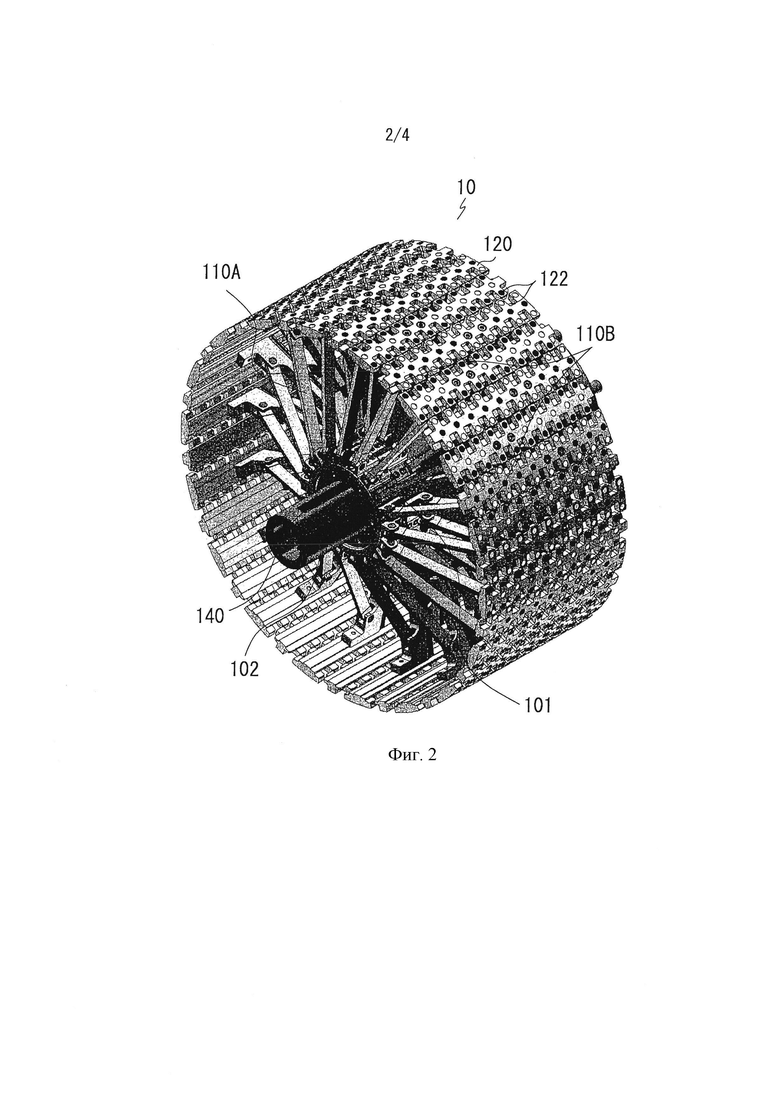

на фиг. 2 - барабан согласно варианту осуществления изобретения, вид в перспективе;

на фиг. 3 представлен барабан на виде в разрезе для пояснения механизма расширения/сжатия барабана согласно варианту осуществления изобретения, причем на верхней части фигуры показан диаметр в расширенном состоянии, и на нижней части - диаметр в сжатом состоянии;

на фиг. 4 - ответственная часть барабана, показанного фиг. 3, увеличенный вид;

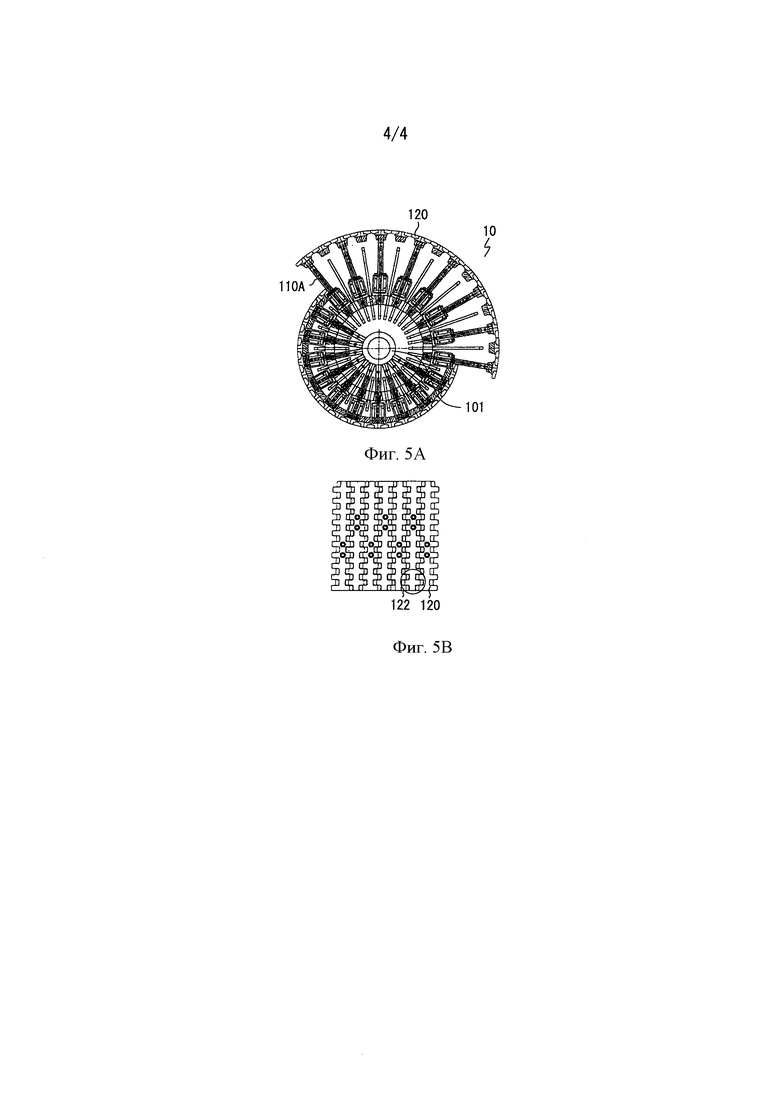

на фиг 5А - барабан на фиг. 4 на виде сбоку, если смотреть на фиг. 4 с правой стороны, причем на верхнем правом участке показано состояние, в котором поворотные рычаги находятся в раздвинутом состоянии, а на левом нижнем участке - в поджатом состоянии соответственно;

на фиг. 5В - поверхность барабана в состоянии, в котором зубцы гребня сегментов находятся в зацеплении друг другом на наибольшей глубине, когда поворотные рычаги находятся в поджатом состоянии.

Варианты осуществления изобретения

Далее приведено описание варианта осуществление изобретения со ссылками на чертежи.

На фиг. 1 схематично показано устройство для формования шин, снабженное барабаном согласно варианту осуществления изобретения.

Устройство для формования шин включает в себя, как схематично показано на фиг. 1, барабан 10 и поворотный механизм 20, который вращает барабан 10, приводной механизм 30 внутреннего вала для возвратно-поступательного перемещения внутреннего вала 105 (фиг. 3), который расположен концентрично в поворотном валу 101 барабана 10 (далее называемым «вал барабана») и будет описан далее, и опорную часть 40 для поддержки всей конструкции на поверхности G пола.

Поворотный механизм 20 может быть любой конструкции при условии, что этот механизм может вращать и приводить в действие барабан 10 и является известным механизмом, таким как механизм для передачи вращения от приводного двигателя к валу 101 барабана. Кроме того, в качестве приводного механизма 30 внутреннего вала может быть использован известный механизм линейного перемещения, такой как механизм с цилиндром или винтовой передаточный механизм.

Барабан 10 включает в себя, как показано на виде в перспективе фиг. 2, множество поворотных рычагов 110А и 110В, расположенных вокруг вала 101 барабана и с равными интервалами попеременно в два ряда сзади и спереди вдоль вала 101 барабана, и сегмент 120, прикрепленный к верхнему концу каждого из поворотных рычагов 110А и 110В.

Каждый из сегментов 120 имеет дугообразную верхнюю поверхность, и сегменты 120 совместно образуют окружную поверхность, при этом неровности 122 в форме зубцов гребня (называемые далее «зубцы гребня»), образованные на обоих концевых участках на боковой стороне в окружном направлении барабана, и зубцы 122 гребня соседних сегментов 120 входят в зацепление друг с другом, тем самым, образуя непрерывную окружную поверхность.

Что касается поворотных рычагов 110А и 110В, первые их концевые участки шарнирно соединены с равными интервалами с ползуном по окружности наружной окружной поверхности цилиндрического ползуна, установленного снаружи вала 101 барабана, а вторые концевые участки шарнирно соединены с соответствующими сегментами. Каждый из множества поворотных рычагов 110А и 110В образует независимый механизм раздвигания/поджатия сегмента, и соответствующие механизмы раздвигания/поджатия сегментов расположены с интервалами друг от друга вдоль вала 101 барабана, как показано на фигурах.

Следует отметить, что, как описано далее, каждый из сегментов 120 перемещается в радиальном направлении между поджатым положением на внутренней стороне в радиальном направлении и раздвинутым положением на наружной стороне в радиальном направлении, в то же время поддерживая состояние, в котором зубцы 122 гребня соседних сегментов 120 входят в зацепление друг с другом посредством поворачивания поворотных рычагов 110А и 110В вокруг вала 101 барабана в радиальном направлении.

На фиг. 3 представлен барабан 10 на виде в разрезе для пояснения механизма расширения/сжатия барабана согласно варианту осуществления изобретения. На фиг. 3 в верхней части показан диаметр барабана 10 в расширенном состоянии, а в нижней части - в сжатом состоянии.

Вал 101 барабана выполнен в виде полой трубы, как показано на фигуре, а внутренний вал 105 закреплен в его полой части и выполнен с возможностью возвратно-поступательного перемещения посредством приводного механизма 30 внутреннего вала (фиг. 1).

Ползун 140 имеет цилиндрическую форму, установлен снаружи вала 101 барабана и включает в себя соединительный участок 142, выступающий внутрь от внутренней стороны (соединительный участок может быть выполнен, например, с интервалами 180 градусов или интервалами 90 градусов вдоль внутренней окружности ползуна 140, а количество соединительных участков может быть различным). В данном случае соединительный участок 142 входит в направляющую прорезь 102, выполненную вдоль вала 101 барабана, и зажимает (фиксирует) обе стороны участка увеличенного диаметра или выпуклого участка 105а внутреннего вала 105 так, чтобы этот участок был расположен между соединительными участками. Благодаря такой конструкции при возвратно-поступательном перемещении приводным механизмом 30 внутреннего вала вдоль вала 101 барабана его движение передается ползуну 140 через выпуклый участок 105а и соединительный участок 142, и ползун 140 совершает возвратно-поступательное перемещение на валу 101 барабана.

На фиг. 4 показана ответственная часть барабана 10, показанного фиг. 3, увеличенный вид.

Первые концевые участки поворотных рычагов 110А и 110В, образующих механизмы раздвигания/поджатия разных сегментов соответственно, шарнирно прикреплены к пальцам 112А и 112В, которые расположены с интервалами в направлении ползуна 140 вдоль вала барабана и с равными интервалами по окружности и с фазовым (угловым) смещением друг от друга вокруг вала барабана, т.е. поочередно. Следовательно, поворотные рычаги 110А и 110В, образующие механизмы раздвигания/поджатия разных сегментов соответственно, расположены с равными интервалами вдоль окружной поверхности ползуна 140, и первые концевые участки поворотных рычагов 110А и 110В, шарнирно прикрепленные к ползуну 140, расположены поочередно сзади и спереди в направлении вала барабана.

Как показано на фиг. 4, с левой стороны от ползуна 140 на участке вала 101 барабана кольцевой корпус 130, который является первым фиксирующим элементом, выполняющим функцию фиксирующего элемента, установлен как неотъемлемая часть, например, посредством винтов, на валу 101 барабана таким образом, что вал 101 барабана вставлен в центральное отверстие кольцевого корпуса 130. На наружной боковой поверхности кольцевого корпуса 130 в радиальном направлении с равными интервалами (равными угловыми интервалами) посредством винтов или т.п. установлено множество направляющих штанг 132А, которые являются направляющими элементами и проходят в радиальном направлении. Кроме того, на внутренней боковой поверхности направляющей штанги 132А кольцевого корпуса 130 в радиальном направлении посредством, например, винтов установлен дополнительный кольцевой корпус 134, который является вторым фиксирующим элементом, имеющим L-образное сечение, и на поверхности этого дополнительного кольцевого корпуса 134 с равными интервалами (равными угловыми интервалами) посредством, например, винтов или т.п., установлено множество направляющих штанг 132В, проходящих в радиальном направлении вдоль наружной окружности. Кроме того, каждая из направляющих штанг 132А и 132В расположена таким образом, что расстояния от них до внутренней части вала 101 барабана соответственно являются одинаковыми.

L-образные опоры 114А и 114В, соединенные винтами или т.п. с задней поверхностью каждого сегмента 120 поворотных рычагов 110А и 110В соответственно, контактируют с возможностью скольжения с каждой из направляющих штанг 132А и 132В. Кроме того, наружные концевые участки (вторые концевые участки) в радиальном направлении поворотных рычагов 110А и 110В шарнирно соединены с боковыми поверхностями L-образных опор 114А и 114В напротив поверхностей скольжения с направляющими штангами 132А и 132В посредством пальцев 113А и 113В соответственно.

На фиг. 5А показан барабан 10 на фиг. 4 на виде сбоку, если смотреть на фиг. 4 с правой стороны, причем на верхнем правом участке показано состояние, в котором поворотные рычаги 110А и 110В находятся в раздвинутом состоянии, а на левом нижнем участке - в поджатом состоянии, соответственно.

На фиг. 5В показана поверхность барабана 10 в состоянии, в котором зубцы 122 гребня сегментов 120 находятся в зацеплении друг другом на наибольшей глубине, когда поворотные рычаги 110А и 110В находятся в поджатом состоянии. В этом состоянии зубцы 122 гребня соседних сегментов 120 плотно входят в зацепление друг с другом. Состояние зубцов 122 гребня сегментов 120 в раздвинутом состоянии поворотных рычагов 110А и 110В является состоянием, в котором между зубцами 122 гребня соседних сегментов 120 существует зазор, но между сегментами 120 не существует никакого зазора, как показано, например, на фиг. 2.

В вышеописанной конструкции, когда приводной механизм 30 внутреннего вала 105, показанный на фиг. 1, находится в действии, внутренний вал 105 перемещается влево, как показано с левой стороны на фиг. 4. Когда внутренний вал 105 перемещается влево, соединительный участок 142 ползуна 140 также перемещается совместно с внутренним валом 105, как описано выше.

Концы (первые концевые участки) поворотных рычагов 110А и 110В, шарнирно соединенные посредством пальцев 112А и 112В, перемещаются в левую сторону за счет перемещения ползуна 140 влево, но верхние концевые участки в радиальном направлении (вторые концевые участки) поворотных рычагов 110А и 110В контактируют с направляющими штангами 132А и 132В кольцевого корпуса 130 и дополнительного кольцевого корпуса 134, прикрепленных к валу 101 барабана, через L-образные опоры 114А и 114В, в результате чего предотвращается перемещение влево. В результате верхние концевые участки в радиальном направлении поворотных рычагов 110А и 110В перемещаются (скользят) к наружной стороне в радиальном направлении по направляющим штангам 132А и 132В.

Когда вторые концевые участки поворотных рычагов 110А и 110В перемещаются наружу в радиальном направлении, сегменты 120 также перемещаются наружу в радиальном направлении посредством шарнирно прикрепленных к ним L-образных опор 114А и 114В, в результате чего диаметр барабана 10 увеличивается. На верхней половине фиг. 4 показаны положения ползуна 140 и поворотных рычагов 110А и 110В в состоянии, когда диаметр барабана является увеличенным. На верхней половине фиг. 4 показаны положения ползуна 140 и поворотных рычагов 110А и 110В в состоянии, где диаметр барабана увеличивается, как описано выше.

Согласно варианту осуществления изобретения соседние концевые участки поворотных рычагов 110А и 110В, расположенные в ряд в плоскостях, перпендикулярных направлению вала 101 барабана вдоль окружности ползуна 140, расположены в два ряда сзади и спереди вдоль ползуна 140 в направлении вала 101 барабана, и сегменты 120 с зубцами 122 гребня обеспечены на соответствующих верхних концевых участках в радиальном направлении (у вторых концевых участков) и таким образом сегменты 120 могут быть прикреплены к одному ползуну 140 с удвоенной плотностью применительно к обычным сегментам 120.

Таким образом, после того, как каждый из сегментов 120 оказывается в раздвинутом положении, улучшается округлость. Соответственно, даже когда сегменты раздвигаются на большую величину, чем ранее, т.е. когда ход расширения/сжатия барабана 10 является большим, чем ранее, может поддерживаться требуемая округлость каждого из сегментов 120, и она также может быть использована для формования шины, имеющей больший внутренний диаметр.

Согласно варианту осуществления изобретения, поскольку количество сегментов увеличивается до двух раз по сравнению с барабаном, известным из уровня техники, диапазон размеров формуемых шин может быть шире по сравнению с шиной, описанной в патентном документе 1.

Кроме того, соседние концы первых концевых участков поворотных рычагов соединены поочередно с ползуном с возможностью скольжения в любом из двух положений с интервалами вдоль ползуна в направлении вала барабана соответственно, и таким образом равновесие самого барабана становится устойчивым, и формование шин различных размеров может выполняться с использованием меньшего количества технических средств.

Кроме того, поскольку направляющие элементы расположены с интервалами в направлении вала барабана относительно фиксирующего элемента, может быть получен эффект надежного раздвигания/поджатия поворотного рычага, соединенного с одним ползуном, посредством использования меньшего количества элементов и более простых технических средств.

Как раскрыто, поворотные рычаги расположены в два ряда в продольном направлении ползуна (в направлении вала барабана), но они не ограничиваются в обязательном порядке до такой конфигурации.

Поворотные рычаги могут быть расположены, например, в три ряда, и когда количество рядов увеличивается, конструкция становится сложной, что ведет к ограничениям, но увеличение количества рядов дает возможность увеличить количество сегментов, что позволяет улучшить округлость барабана. Таким образом, ход расширения/сжатия барабана может быть дополнительно увеличен посредством поворотных рычагов.

Кроме того, в вышеприведенном описании механизм раздвигания/поджатия поворотного рычага имеет конструкцию, снабженную фиксирующим элементом (кольцевым корпусом 130) и направляющими элементами (направляющими штангами 132А и 132В), но изобретение до этого не ограничивается. Например, для раздвигания/поджатия поворотного рычага также может быть использован известный рычажный механизм.

Перечень ссылочных обозначений

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ С УСТАНАВЛИВАЕМОЙ С ВОЗМОЖНОСТЬЮ РАСКРЕПЛЕНИЯ САМОЗАЖИМНОЙ РЕЖУЩЕЙ ГОЛОВКОЙ | 2008 |

|

RU2446919C2 |

| ЭЛЕКТРИЧЕСКОЕ ОБОРУДОВАНИЕ, УСТОЙЧИВОЕ К ДУГОВОМУ ЗАМЫКАНИЮ | 2016 |

|

RU2678824C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2405672C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ШИН | 2020 |

|

RU2819633C1 |

| ОКОННАЯ ШТОРА | 2017 |

|

RU2692850C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ НА БОРТОВОЕ КОЛЬЦО ШИНЫ И СПОСОБ НАНЕСЕНИЯ ШНУРА-НАПОЛНИТЕЛЯ | 1997 |

|

RU2177879C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2684096C2 |

| УПАКОВКА ДЛЯ ЕМКОСТЕЙ | 2019 |

|

RU2817676C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ВОЗДУХООЧИСТИТЕЛЬ НА ОСНОВЕ ПОЛЯРИЗУЕМОГО ПОД ДЕЙСТВИЕМ ЭЛЕКТРИЧЕСКОГО ПОЛЯ МАТЕРИАЛА | 2006 |

|

RU2396127C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКИХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2584999C2 |

Изобретение относится к раздвижному формовочному барабану, например, для формования шин. Раздвижной формовочный барабан включает в себя множество поворотных рычагов. Каждый сегмент соединен только с одним поворотным рычагом. Каждый поворотный рычаг имеет первый концевой участок, шарнирно соединенный с наружной окружной поверхностью одного и того же цилиндрического ползуна, установленного снаружи вала барабана, и имеет второй концевой участок, шарнирно соединенный с соответствующим сегментом. Барабан содержит множество механизмов раздвигания/поджатия сегментов, образованных множеством поворотных рычагов, и выполнен с возможностью расширения/сжатия посредством множества механизмов раздвигания/поджатия сегментов одновременно с перемещением ползуна в направлении вала барабана. Множество поворотных рычагов расположено вокруг вала барабана с интервалами попеременно в два ряда сзади и спереди вдоль вала барабана. Формовочный барабан дополнительно содержит фиксирующий элемент, установленный на валу барабана, и множество направляющих элементов для направления второго концевого участка поворотных рычагов в радиальном направлении вала барабана на фиксирующем элементе. Направляющие элементы расположены с интервалами в направлении вала барабана относительно фиксирующего элемента. Изобретение обеспечивает повышение производительности барабана. 2 з.п. ф-лы, 6 ил.

1. Раздвижной формовочный барабан с множеством сегментов, образующих окружную поверхность, включающий в себя множество поворотных рычагов, причем каждый сегмент соединен только с одним поворотным рычагом, каждый поворотный рычаг имеет первый концевой участок, шарнирно соединенный с наружной окружной поверхностью одного и того же цилиндрического ползуна, установленного снаружи вала барабана, и имеет второй концевой участок, шарнирно соединенный с соответствующим сегментом, причем барабан содержит множество механизмов раздвигания/поджатия сегментов, образованных множеством поворотных рычагов, и выполнен с возможностью расширения/сжатия посредством множества механизмов раздвигания/поджатия сегментов одновременно с перемещением ползуна в направлении вала барабана, при этом множество поворотных рычагов расположено вокруг вала барабана с интервалами попеременно в два ряда сзади и спереди вдоль вала барабана, формовочный барабан дополнительно содержит фиксирующий элемент, установленный на валу барабана, и множество направляющих элементов для направления второго концевого участка поворотных рычагов в радиальном направлении вала барабана на фиксирующем элементе, направляющие элементы расположены с интервалами в направлении вала барабана относительно фиксирующего элемента.

2. Формовочный барабан по п. 1, в котором

фиксирующий элемент включает в себя первый фиксирующий элемент и второй фиксирующий элемент, установленный на первом фиксирующем элементе с интервалами в осевом направлении относительно первого фиксирующего элемента; и

первый фиксирующий элемент выполнен с возможностью направления второго концевого участка поворотного рычага одного из механизмов раздвигания/поджатия сегментов, расположенных рядом друг с другом вдоль вала барабана, и второй фиксирующий элемент выполнен с возможностью направления второго концевого участка поворотного рычага другого из механизмов раздвигания/поджатия сегментов.

3. Формовочный барабан по п. 1 или 2, в котором ползун соединен с совершающим возвратно-поступательное перемещение внутренним валом, расположенным в валу барабана, через прорезь в валу барабана.

| Устройство для формования покрышек пневматических шин | 1990 |

|

SU1735045A1 |

| US 7000663 B2, 18.03.2004 | |||

| Барабан к станку для двухстадийной сборки покрышек пневматических шин | 1974 |

|

SU483279A2 |

| Барабан для сборки и формования покрышек пневматических шин | 1975 |

|

SU555615A1 |

| WO 2010140485 A1, 09.12.2010. | |||

Авторы

Даты

2017-07-12—Публикация

2014-02-26—Подача