Область техники

[0001] Настоящее изобретение относится к устройству для испытаний шин.

Уровень техники

[0002] Поскольку на эксплуатационные характеристики шины влияет состояние поверхностей дорог, требуется оценка эксплуатационных характеристики шины для поверхностей дорог в разных состояниях. Испытания для оценки эксплуатационных характеристик шин включают, например, ходовые/дорожные испытания, которые выполняются посредством установки испытываемых шин на ободьях колес специального испытательного транспортного средства и обеспечения движения испытательного транспортного средства по поверхностям реальных дорог, и испытания в закрытом помещении (стендовые испытания), которые выполняются посредством использования устройств для испытаний, установленных в помещении.

[0003] В публикации предварительной заявки на патент Японии № 2015-72215 (патентный документ 1) раскрыто иллюстративное устройство для испытаний, подлежащее использованию при стендовых испытаниях шин. Устройство для испытаний, раскрытое в патентном документе 1, включает в себя вращающийся барабан, на наружной периферийной поверхности которого образована поверхность имитирующего дорожного покрытия, и испытание выполняют посредством обеспечения вращения испытываемой шины и барабана в состоянии, в котором обеспечивается контакт испытываемой шины с поверхностью имитирующего дорожного покрытия.

Сущность изобретения

[0004] Стендовые испытания являются более точными и более эффективными, чем дорожные испытания. Однако поскольку в известных устройствах для испытаний, предназначенных для стендового испытания, обеспечивается перемещение поверхности имитирующего дорожного покрытия с высокой скоростью во время испытания, затруднено выполнение испытания при состоянии поверхности дорожного покрытия, при котором поверхность дорожного покрытия покрыта дождевой водой, снегом, гравием или тому подобным.

[0005] Настоящее изобретение было сделано с учетом вышеприведенного обстоятельства, и задача настоящего изобретения состоит в том, чтобы предложить устройство для испытаний шин, которое способно выполнять стендовые испытания при различных состояниях поверхности дорожного покрытия.

[0006] Согласно варианту осуществления настоящего изобретения предложено устройство для испытаний шин, включающее в себя поверхность дорожного покрытия, каретку, выполненную с возможностью удерживания испытательного колеса, на котором установлена испытываемая шина, с возможностью вращения и способную перемещаться вдоль поверхности дорожного покрытия в состоянии, в котором испытываемая шина находится в контакте с поверхностью дорожного покрытия, и направляющий механизм, выполненный с возможностью направления перемещения каретки в направлении движения. Направляющий механизм включает в себя рельсовую направляющую, проходящую в направлении движения каретки, и подвижный элемент, прикрепленный к каретке и выполненный с возможностью перемещения по рельсовой направляющей. Подвижный элемент включает в себя ролик, выполненный с возможностью качения по рельсовой направляющей, и подшипник, выполненный с возможностью обеспечения опоры для ролика с возможностью вращения. Подшипник представляет собой подшипник качения, включающий в себя тела качения, катящиеся по круговой дорожке качения.

[0007] В устройстве для испытаний шин, описанном выше, подвижный элемент может включать в себя множество роликов, при этом множество роликов включает первый ролик, выполненный с возможностью качения по верхней поверхности головки рельсовой направляющей, и по меньшей мере один из второго ролика, выполненного с возможностью качения по нижней поверхности головки рельсовой направляющей, и третьего ролика, выполненного с возможностью качения по боковой поверхности головки рельсовой направляющей.

[0008] В устройстве для испытаний шин, описанном выше, множество роликов могут быть сгруппированы в множество групп, при этом множество групп роликов расположены в направлении движения каретки, и каждая из множества групп роликов может включать в себя первый ролик и по меньшей мере один из второго ролика и третьего ролика.

[0009] В устройстве для испытаний шин, описанном выше, подвижный элемент может включать в себя раму, прикрепленную к каретке, и множество стержней, опирающихся на раму, и подшипник может включать в себя внутреннее кольцо, установленное с прилеганием к стержню, наружное кольцо, установленное с прилеганием к внутренней периферийной поверхности ролика, и множество тел качения, расположенных между наружной периферийной поверхностью внутреннего кольца и внутренней периферийной поверхностью наружного кольца.

[0010] Устройство для испытаний шин, описанное выше, может включать в себя множество направляющих механизмов, включающее первый направляющий механизм и второй направляющий механизм, рельсовые направляющие которых расположены параллельно друг другу, при этом по меньшей мере один из второго ролика и третьего ролика каждого из первого направляющего механизма и второго направляющего механизма расположен между рельсовыми направляющими первого направляющего механизма и второго направляющего механизма.

[0011] Устройство для испытаний шин, описанное выше, может включать в себя множество направляющих механизмов, включающее первый направляющий механизм и второй направляющий механизм, рельсовые направляющие которых расположены параллельно друг другу, при этом рельсовая направляющая первого направляющего механизма и рельсовая направляющая второго направляющего механизма расположены между по меньшей мере одним из второго ролика и третьего ролика первого направляющего механизма и по меньшей мере одним из второго ролика и третьего ролика второго направляющего механизма.

[0012] Устройство для испытаний шин, описанное выше, может включать в себя компонент с поверхностью дорожного покрытия, имеющий поверхность дорожного покрытия, при этом по меньшей мере часть компонента с поверхностью дорожного покрытия образована из сменного элемента с поверхностью дорожного покрытия.

[0013] В устройстве для испытаний шин, описанном выше, компонент с поверхностью дорожного покрытия может включать в себя основание и компонент, образующий дорожное покрытие, который предусмотрен на основании и на поверхности которого образована поверхность дорожного покрытия, и по меньшей мере часть компонента, образующего дорожное покрытие, может быть образована из по меньшей мере одного элемента с поверхностью дорожного покрытия.

[0014] В устройстве для испытаний шин, описанном выше, компонент с поверхностью дорожного покрытия может включать в себя компонент, образующий основную часть и имеющий основание, и компонент, образующий дорожное покрытие, который предусмотрен на основании и на поверхности которого образована поверхность дорожного покрытия, и по меньшей мере часть компонента, образующего основную часть, может быть образована из по меньшей мере одного элемента с поверхностью дорожного покрытия.

[0015] В устройстве для испытаний шин, описанном выше, компонент с поверхностью дорожного покрытия может включать в себя рамный компонент, образующий бассейн вместе с основанием.

[0016] В устройстве для испытаний шин, описанном выше, поверхность дорожного покрытия может представлять собой поверхность имитирующего дорожного покрытия, образованного из материала, отличающегося от дорожного покрытия реальной дороги.

[0017] Устройство для испытаний шин, описанное выше, может включать в себя систему привода, выполненную с возможностью приведения в движение испытательного колеса и каретки.

[0018] В устройстве для испытаний шин, описанном выше, система привода может включать в себя средство приведения в движение каретки, выполненное с возможностью приведения каретки в движение относительно поверхности дорожного покрытия с заданной скоростью.

[0019] В устройстве для испытаний шин, описанном выше, система привода может включать в себя средство приведения в движение испытательного колеса, выполненное с возможностью приведения в движение испытательного колеса. Средство приведения в движение испытательного колеса может быть выполнено с возможностью приведения испытательного колеса в движение со скоростью вращения, которая соответствует заданной скорости.

[0020] В устройстве для испытаний шин, описанном выше, система привода может включать в себя первое средство генерирования мощности, выполненное с возможностью генерирования мощности, подлежащей использованию для приведения в движение каретки и испытательного колеса.

[0021] В устройстве для испытаний шин, описанном выше, система привода может включать в себя средство распределения мощности, выполненное с возможностью распределения мощности, генерированной первым средством генерирования мощности, по средству приведения в движение каретки и средству приведения в движение испытательного колеса.

[0022] В устройстве для испытаний шин, описанном выше, система привода может включать в себя первый передаточный механизм с намотанным элементом, выполненный с возможностью передачи мощности, генерированной первым средством генерирования мощности.

[0023] В устройстве для испытаний шин, описанном выше, первый передаточный механизм с намотанным элементом может включать в себя ведущий шкив, соединенный с выходным валом первого средства генерирования мощности, ведомый шкив, удерживаемый кареткой и соединенный с испытательным колесом, и первый намотанный промежуточный элемент, намотанный вокруг ведущего шкива и ведомого шкива. Первый намотанный промежуточный элемент может иметь первую часть и вторую часть, натянутые в направлении движения каретки и выполненные с возможностью приведения их в движение в направлениях, противоположных друг другу. Первый намотанный промежуточный элемент может охватывать ведомый шкив в зоне данной первой части и может быть прикреплен к каретке в зоне данной второй части.

[0024] В устройстве для испытаний шин, описанном выше, система привода может включать в себя вспомогательный компонент для передачи мощности, соединенный с первым передаточным механизмом с намотанным элементом и выполненный с возможностью передачи по меньшей мере части мощности, передаваемой первым передаточным механизмом с намотанным элементом, испытательному колесу.

[0025] В устройстве для испытаний шин, описанном выше, ведомый шкив может быть присоединен к входному валу вспомогательного компонента для передачи мощности.

[0026] В устройстве для испытаний шин, описанном выше, система привода может включать в себя два первых средства генерирования мощности, первый передаточный механизм с намотанным элементом может включать в себя два ведущих шкива, соединенных соответственно с выходными валами двух первых средств генерирования мощности, и первый намотанный промежуточный элемент может образовывать петлю и может быть намотан вокруг двух ведущих шкивов и ведомого шкива.

[0027] В устройстве для испытаний шин, описанном выше, первый намотанный промежуточный элемент может представлять собой зубчатый ремень, имеющий корды, образованные из стальных проволок.

[0028] В устройстве для испытаний шин, описанном выше, первый намотанный промежуточный элемент может представлять собой зубчатый ремень, имеющий углеродные корды.

[0029] Устройство для испытаний шин, описанное выше, может включать в себя основание, к которому присоединена рельсовая направляющая.

[0030] В устройстве для испытаний шин, описанном выше, средство приведения в движение испытательного колеса может включать в себя второе средство генерирования мощности, выполненное с возможностью генерирования мощности для приведения испытательного колеса во вращательное движение.

[0031] В устройстве для испытаний шин, описанном выше, средство приведения в движение испытательного колеса может включать в себя средство соединения мощности, выполненное с возможностью соединения мощности, генерированной первым средством генерирования мощности и вторым средством генерирования мощности.

[0032] В устройстве для испытаний шин, описанном выше, первое средство генерирования мощности может включать в себя первый электродвигатель, установленный на основании, и второе средство генерирования мощности может включать в себя второй электродвигатель, установленный на каретке.

[0033] В устройстве для испытаний шин, описанном выше, средство приведения в движение испытательного колеса может включать в себя средство сообщения вращательного движения, выполненное с возможностью сообщения вращательного движения со скоростью вращения, которая соответствует скорости каретки, и средство приложения крутящего момента, выполненное с возможностью приложения заданного крутящего момента к испытательному колесу посредством изменения фазы вращательного движения, сообщаемого от средства сообщения вращательного движения.

[0034] В устройстве для испытаний шин, описанном выше, средство сообщения вращательного движения может включать в себя первый электродвигатель, установленный на основании, и средство приложения крутящего момента может включать в себя второй электродвигатель, установленный на каретке.

[0035] В устройстве для испытаний шин, описанном выше, средство приложения крутящего момента может включать в себя средство соединения мощности, выполненное с возможностью соединения мощности, генерированной первым электродвигателем, и мощности, генерированной вторым электродвигателем.

[0036] В устройстве для испытаний шин, описанном выше, средство приложения крутящего момента может включать в себя вращающуюся раму, к которой присоединен второй электродвигатель и которая выполнена возможностью приведения ее во вращательное движение за счет мощности, генерированной первым электродвигателем, и вал, приводимый в движение вторым электродвигателем, и вал и вращающаяся рама могут быть расположены концентрично.

[0037] В устройстве для испытаний шин, описанном выше, средство приложения крутящего момента может включать в себя два опорных компонента, выполненных с возможностью обеспечения опоры для вращающейся рамы с возможностью ее вращения. Вращающаяся рама может быть цилиндрической и может иметь часть для размещения электродвигателя, выполненную с возможностью размещения второго электродвигателя, и две части в виде валов, предусмотренные в аксиальном направлении с обеих сторон части для размещения электродвигателя, расположенной между ними, и имеющие диаметры, которые меньше диаметра части для размещения электродвигателя. Вращающаяся рама в зоне двух частей в виде валов может опираться с возможностью вращения на два опорных компонента. Одна из частей в виде валов может быть цилиндрической, и вал может проходить через полую часть цилиндрической части, имеющей вид вала. На внутренней периферии части в виде вала может быть предусмотрен подшипник, выполненный с возможностью обеспечения опоры для вала с возможностью вращения.

[0038] В устройстве для испытаний шин, описанном выше, вспомогательный компонент для передачи мощности может включать в себя второй вал, выполненный с возможностью приведения его в движение с помощью средства приложения крутящего момента, подшипник, выполненный с возможностью обеспечения опоры для второго вала с возможностью вращения, и шарнир скользящего типа, предназначенный для передачи вращения с постоянной угловой скоростью и выполненный с возможностью обеспечения соединения второго вала со шпинделем.

[0039] В устройстве для испытаний шин, описанном выше, средство приведения в движение испытательного колеса может включать в себя основной компонент для передачи мощности, выполненный с возможностью передачи мощности, переданной от средства сообщения вращательного движения, и вспомогательный компонент для передачи мощности, установленный на каретке и соединенный с основным компонентом, предназначенным для передачи мощности, для передачи мощности, переданной основным компонентом для передачи мощности, испытательному колесу. Основной компонент для передачи мощности может включать в себя первый передаточный механизм с намотанным элементом. Первый передаточный механизм с намотанным элементом может включать в себя два неподвижных шкива, расположенных на концах зоны, в которой может перемещаться каретка, подвижный шкив, удерживаемый кареткой, и первый намотанный промежуточный элемент, намотанный вокруг данных двух неподвижных шкивов и подвижного шкива. По меньшей мере один из неподвижных шкивов может представлять собой ведущий шкив, соединенный с выходным валом средства сообщения вращательного движения. Подвижный шкив может представлять собой ведомый шкив и может быть соединен с входным валом вспомогательного компонента для передачи мощности.

[0040] В устройстве для испытаний шин, описанном выше, вспомогательный компонент для передачи мощности может включать в себя второй передаточный механизм с намотанным элементом. Второй передаточный механизм с намотанным элементом может включать в себя ведущий шкив, соединенный с подвижным шкивом первого передаточного механизма с намотанным элементом, ведомый шкив, соединенный с вращающейся рамой средства приложения крутящего момента, и второй намотанный промежуточный элемент, намотанный вокруг ведущего шкива и ведомого шкива второго передаточного механизма с намотанным элементом.

[0041] В устройстве для испытаний шин, описанном выше, вспомогательный компонент для передачи мощности может включать в себя шпиндель, опертый с возможностью вращения. Концевая часть шпинделя может быть выполнена с такой конфигурацией, что испытательное колесо может быть коаксиально присоединено и отсоединено, и шпиндель может быть предусмотрен с датчиком силы, выполненным с возможностью измерения силы, действующей на испытательное колесо.

[0042] В устройстве для испытаний шин, описанном выше, каретка может включать в себя основную раму, поворотную раму, выполненную с возможностью поворота относительно основной рамы вокруг вертикальной линии, перпендикулярной к поверхности дорожного покрытия, и скользящую раму, выполненную с возможностью скольжения относительно основной рамы в вертикальном направлении, перпендикулярном к поверхности дорожного покрытия. Шпиндель может опираться на основную раму посредством поворотной рамы и скользящей рамы.

[0043] В устройстве для испытаний шин, описанном выше, каретка может включать в себя криволинейную направляющую, выполненную с возможностью направления поворота поворотной рамы вокруг вертикальной линии, и прямолинейную направляющую, выполненную с возможностью направления перемещения скользящей рамы в вертикальном направлении.

[0044] В устройстве для испытаний шин, описанном выше, скользящая рама может быть выполнена с возможностью обеспечения опоры для шпинделя с возможностью его вращения вокруг горизонтальной оси, перпендикулярной как к осевой линии шпинделя, так и к вертикальной линии.

[0045] В устройстве для испытаний шин, описанном выше, каретка может включать в себя компонент для регулирования нагрузки, выполненный с возможностью регулирования нагрузки, действующей на испытательное колесо, посредством перемещения скользящей рамы в вертикальном направлении.

[0046] В устройстве для испытаний шин, описанном выше, каретка может включать в себя компонент для регулирования угла увода, выполненный с возможностью регулирования угла увода испытательного колеса относительно поверхности дорожного покрытия посредством поворота поворотной рамы вокруг вертикальной линии.

[0047] Устройство для испытаний шин, описанное выше, может включать в себя компонент для регулирования угла развала, выполненный с возможностью регулирования угла развала испытательного колеса относительно поверхности дорожного покрытия посредством поворота шпинделя вокруг горизонтальной оси.

[0048] В устройстве для испытаний шин, описанном выше, компонент для измерения нагрузки, выполненный с возможностью определения распределения нагрузки, которую воспринимает протектор шины испытательного колеса, может быть предусмотрен на верхней поверхности компонента с поверхностью дорожного покрытия.

[0049] В устройстве для испытаний шин, описанном выше, компонент для измерения нагрузки может включать в себя множество модулей измерения нагрузки, расположенных в узлах решетки, предусмотренных в направлении движения каретки и аксиальном направлении испытательного колеса.

[0050] В устройстве для испытаний шин, описанном выше, каждый из модулей измерения нагрузки может включать в себя датчик трех составляющих силы.

[0051] Устройство для испытаний шин может дополнительно включать в себя средство измерения, выполненное с возможностью определения распределения нагрузки на основе результата измерения, полученного компонентом для измерения нагрузки. Средство измерения может быть выполнено с возможностью вычисления радиальной силы, тангенциальной силы и поперечной силы, которые воспринимает протектор шины, на основе результатов измерения, полученных датчиком трех составляющих силы.

[0052] Устройство для испытаний шин может дополнительно включать в себя средство хранения, выполненное с возможностью сохранения выявленного распределения нагрузки.

[0053] Устройство для испытаний шин может дополнительно включать в себя средство, выполненное с возможностью определения положения испытательного колеса при перемещении в направлении движения каретки. Средство хранения может быть выполнено с возможностью сохранения определенного распределения нагрузки и положения испытательного колеса при перемещении в момент определения распределения нагрузки при одновременной увязке определенного распределения нагрузки с положением испытательного колеса при перемещении в момент определения распределения нагрузки.

[0054] Устройство для испытаний шин может дополнительно включать в себя средство, выполненное с возможностью определения углового положения испытательного колеса. Средство хранения может быть выполнено с возможностью сохранения определенного распределения нагрузки и углового положения испытательного колеса в момент определения распределения нагрузки при одновременной увязке определенного распределения нагрузки с угловым положением испытательного колеса в момент определения распределения нагрузки.

[0055] В устройстве для испытаний шин, описанном выше, средство хранения может быть выполнено с возможностью сохранения распределения нагрузки и силы, действующей на испытательное колесо, которые определены в один и тот же момент времени, при одновременной увязке распределения нагрузки с силой, действующей на испытательное колесо, при этом распределение нагрузки и сила, действующая на испытательное колесо, определены в один и тот же момент времени.

[0056] Устройство для испытаний шин может дополнительно включать в себя средство, выполненное с возможностью расчета относительных положений модулей измерения нагрузки относительно положения испытательного колеса при перемещении. Могут быть вычислены определяемые значения распределения нагрузки в зависимости от данных относительных положений.

[0057] В устройстве для испытаний шин, описанном выше, определение распределения нагрузки может выполняться множество раз при обеспечении перемещения каретки, и определяемые значения распределения нагрузки вычисляются посредством усреднения множества результатов определения распределения нагрузки для каждого относительного положения.

[0058] В устройстве для испытаний шин, описанном выше, определяемые значения распределения нагрузки могут быть рассчитаны посредством регрессионного анализа.

[0059] В устройстве для испытаний шин, описанном выше, одна серия измерений с помощью компонента для измерения нагрузки может быть выполнена посредством перемещения каретки в одном направлении, и определяемые значения распределения нагрузки могут быть вычислены на основе результатов измерений, полученных при выполнении множества серий измерений компонентом для измерения нагрузки.

[0060] Устройство для испытаний шин, описанное выше, может включать в себя средство, выполненное с возможностью изменения положения компонента, предназначенного для измерения нагрузки, в аксиальном направлении испытательного колеса.

[0061] Устройство для испытаний шин, описанное выше, может включать в себя средство, выполненное с возможностью изменения положения компонента, предназначенного для измерения нагрузки, в направлении движения.

[0062] В соответствии с вариантом осуществления настоящего изобретения становится возможным выполнение стендовых испытаний шин при различных состояниях поверхности дорожного покрытия посредством выбора конфигурации, в которой обеспечивается перемещение каретки, удерживающей испытываемую шину, вдоль поверхности дорожного покрытия без обеспечения перемещения поверхности дорожного покрытия во время испытания.

Краткое описание чертежей

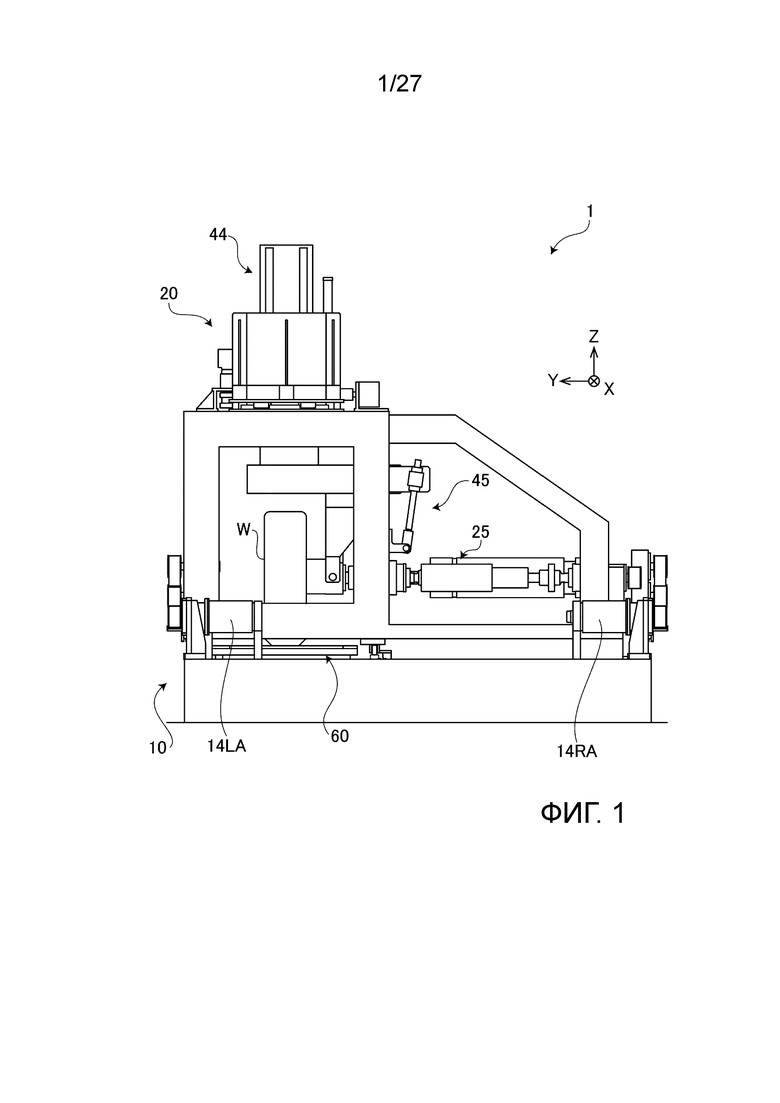

[0063] Фиг.1 - вид спереди устройства для испытаний шин согласно варианту осуществления настоящего изобретения.

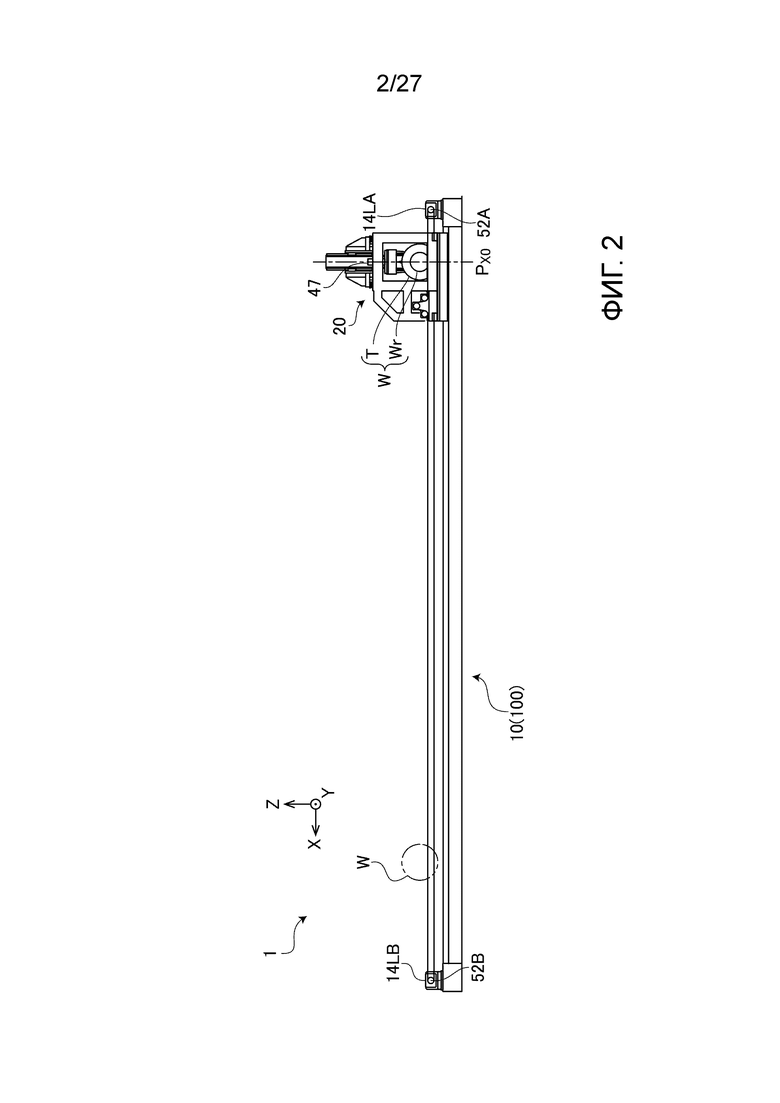

Фиг.2 - вид сбоку устройства для испытаний шин согласно варианту осуществления настоящего изобретения.

Фиг.3 - вид в плане устройства для испытаний шин согласно варианту осуществления настоящего изобретения.

Фиг.4 - схематическое изображение, показывающее конструктивные элементы каретки и конструктивные элементы вокруг каретки.

Фиг.5 - схематическое изображение, показывающее конструктивные элементы каретки и конструктивные элементы вокруг каретки.

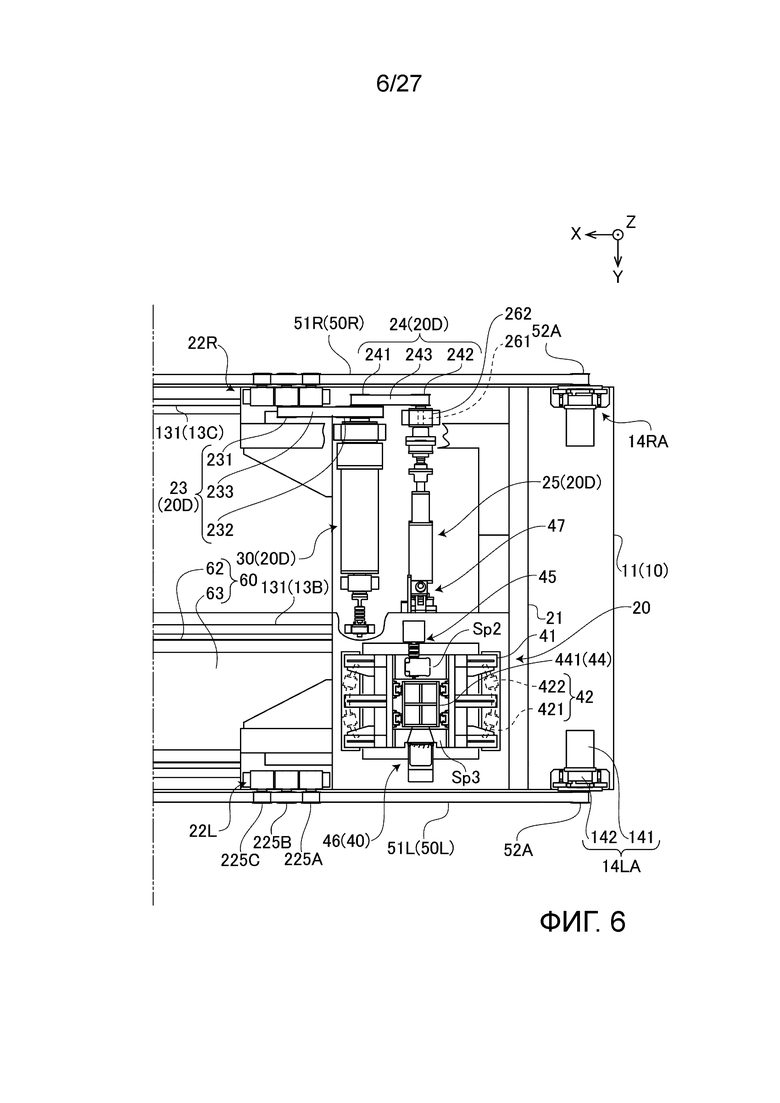

Фиг.6 - схематическое изображение, показывающее конструктивные элементы каретки и конструктивные элементы вокруг каретки.

Фиг.7 - схематическое изображение, показывающее конструкции/расположение трех направляющих механизмов.

Фиг.8 - вид сбоку, на котором увеличена часть рядом с подвижным элементом направляющего механизма.

Фиг.9 - вид в разрезе направляющего механизма (вид по стрелкам А-А с фиг.7).

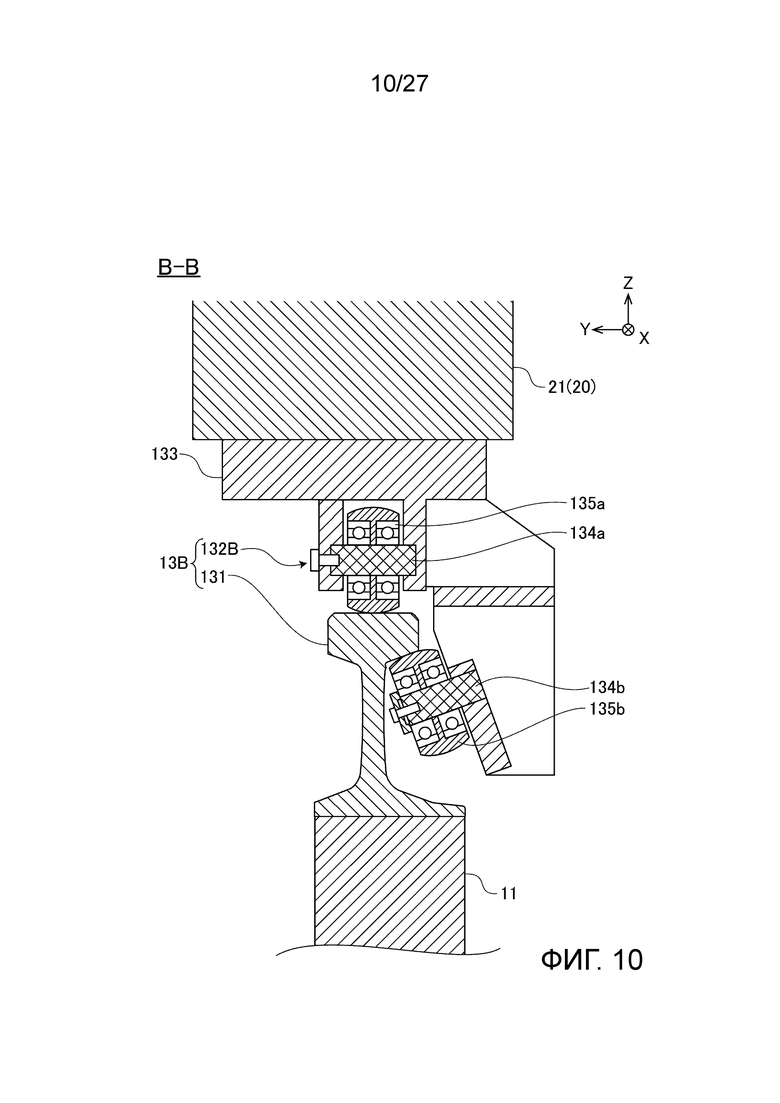

Фиг.10 - вид в разрезе другого направляющего механизма (вид по стрелкам В-В с фиг.7).

Фиг.11 - вид в плане, показывающий схематический чертеж конструкции ведомого компонента.

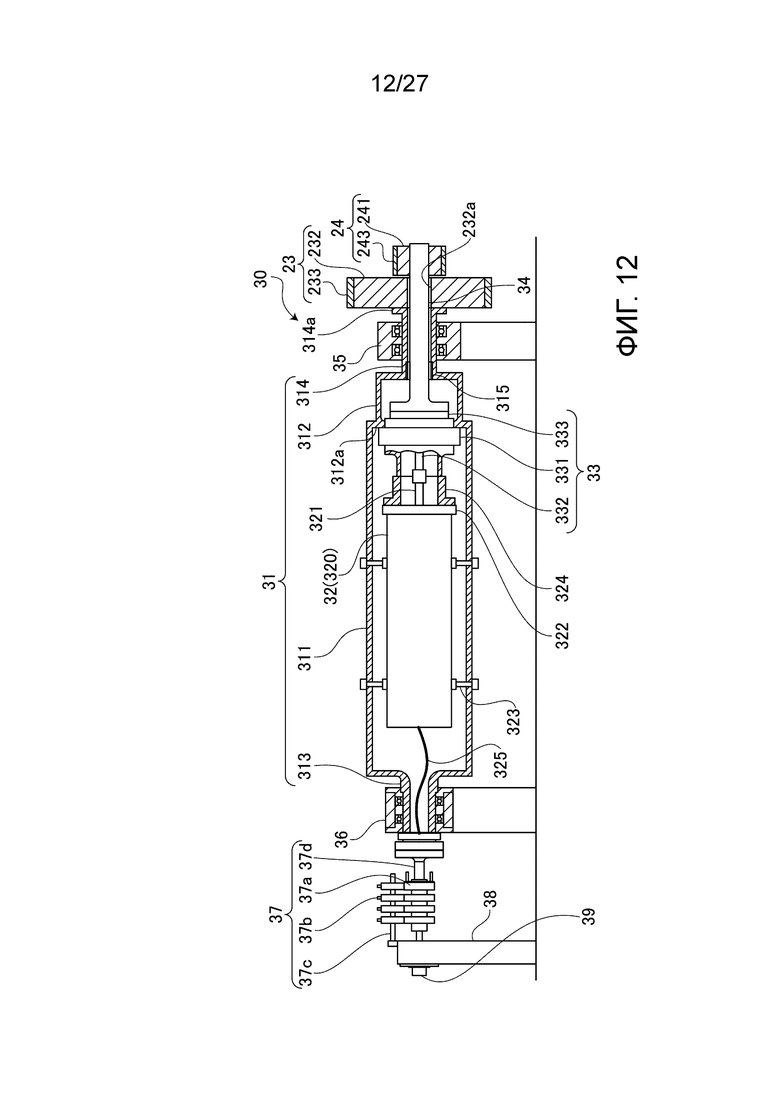

Фиг.12 - вид сбоку в разрезе устройства для приложения крутящего момента.

Фиг.13 - схематическое изображение, показывающее конструктивные элементы шпинделя и конструктивные элементы вокруг шпинделя.

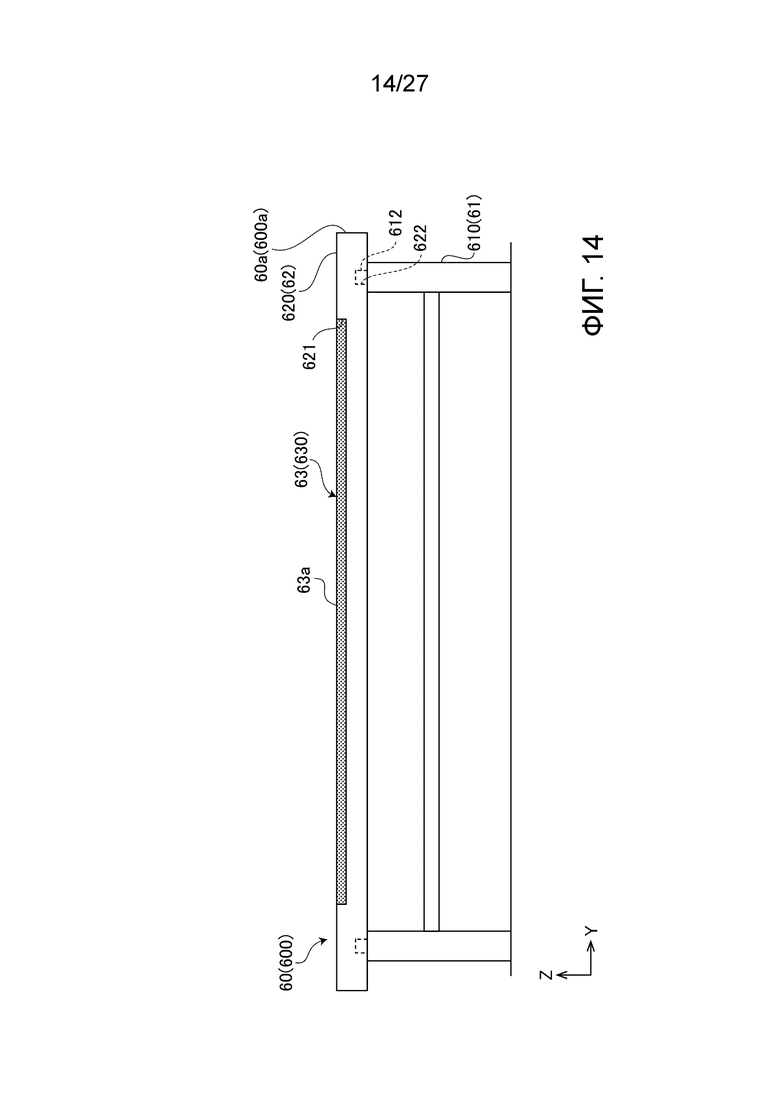

Фиг.14 - поперечное сечение компонента с поверхностью дорожного покрытия.

Фиг.15 - поперечное сечение варианта компонента с поверхностью дорожного покрытия.

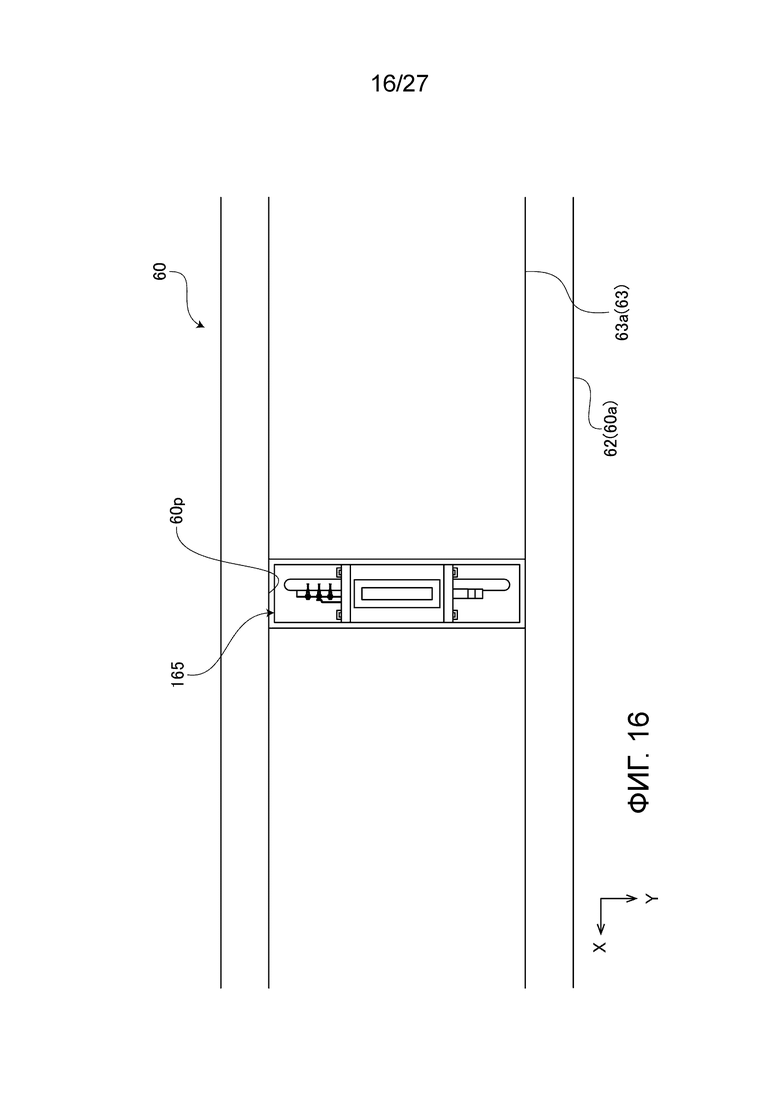

Фиг.16 - вид в плане компонента с поверхностью дорожного покрытия в зоне вокруг компонента для измерения нагрузки.

Фиг.17 - вид сбоку компонента с поверхностью дорожного покрытия в зоне вокруг компонента для измерения нагрузки.

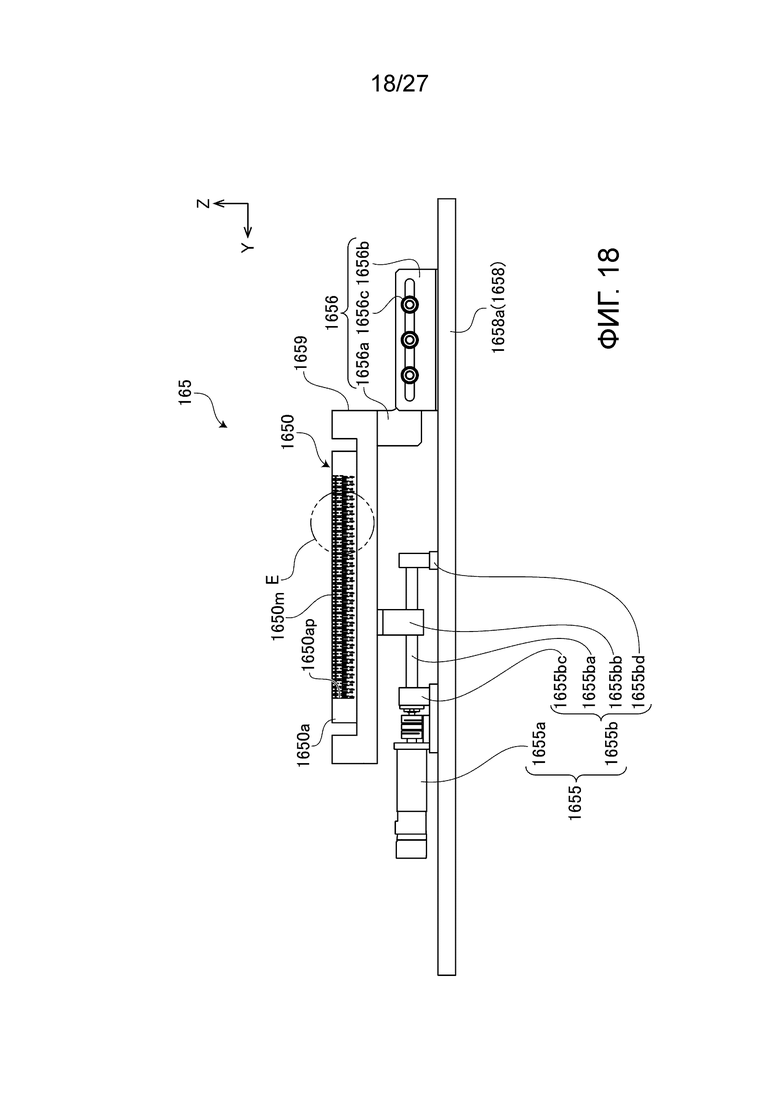

Фиг.18 - вид спереди компонента для измерения нагрузки.

Фиг.19 - вид сбоку компонента для измерения нагрузки.

Фиг.20 - вид в плане компонента для измерения нагрузки.

Фиг.21 - вид в плане, показывающий состояние, в котором подвижная часть компонента для измерения нагрузки удалена.

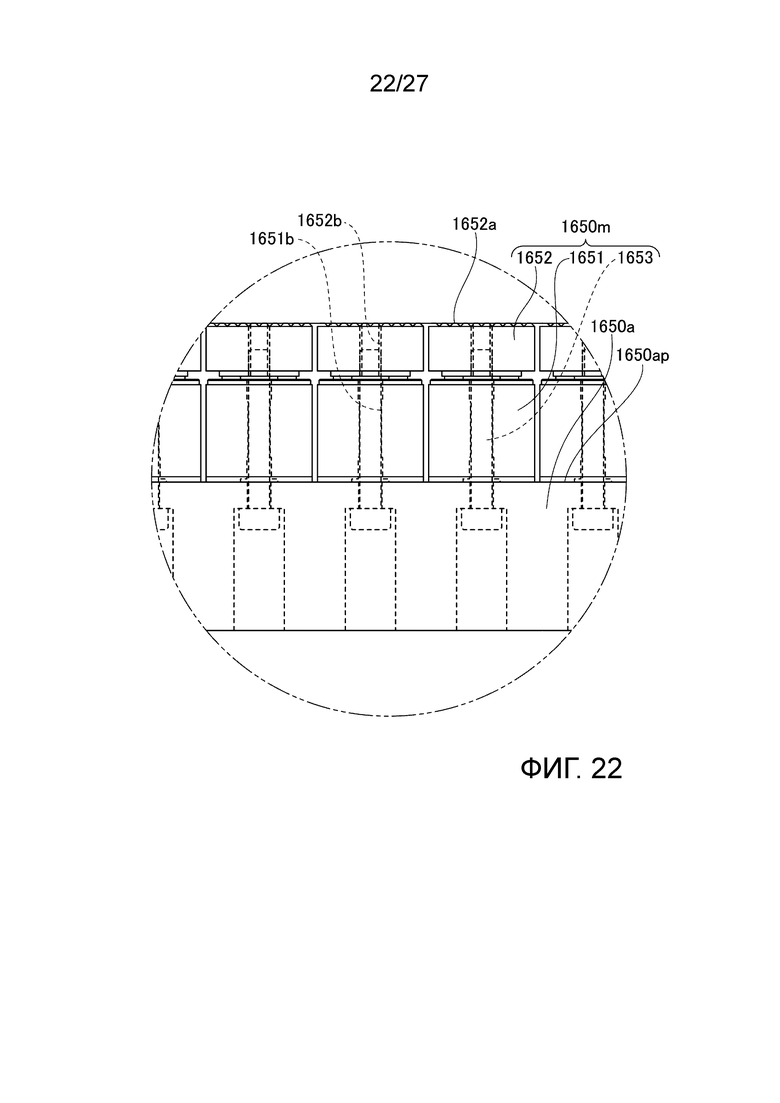

Фиг.22 - увеличенный вид зоны Е, показанной на фиг.18.

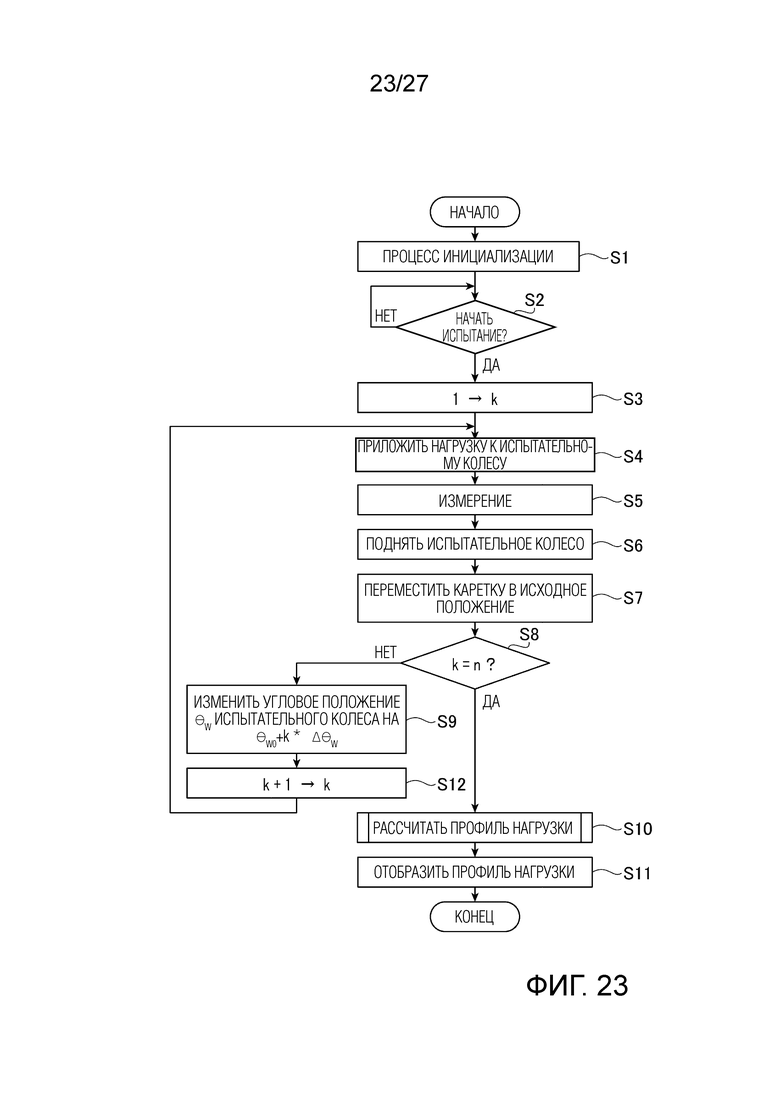

Фиг.23 - схема последовательности операций, показывающая процедуру получения распределения нагрузки, действующей на протектор шины.

Фиг.24 - схема последовательности операций, показывающая процедуру расчета профиля нагрузки.

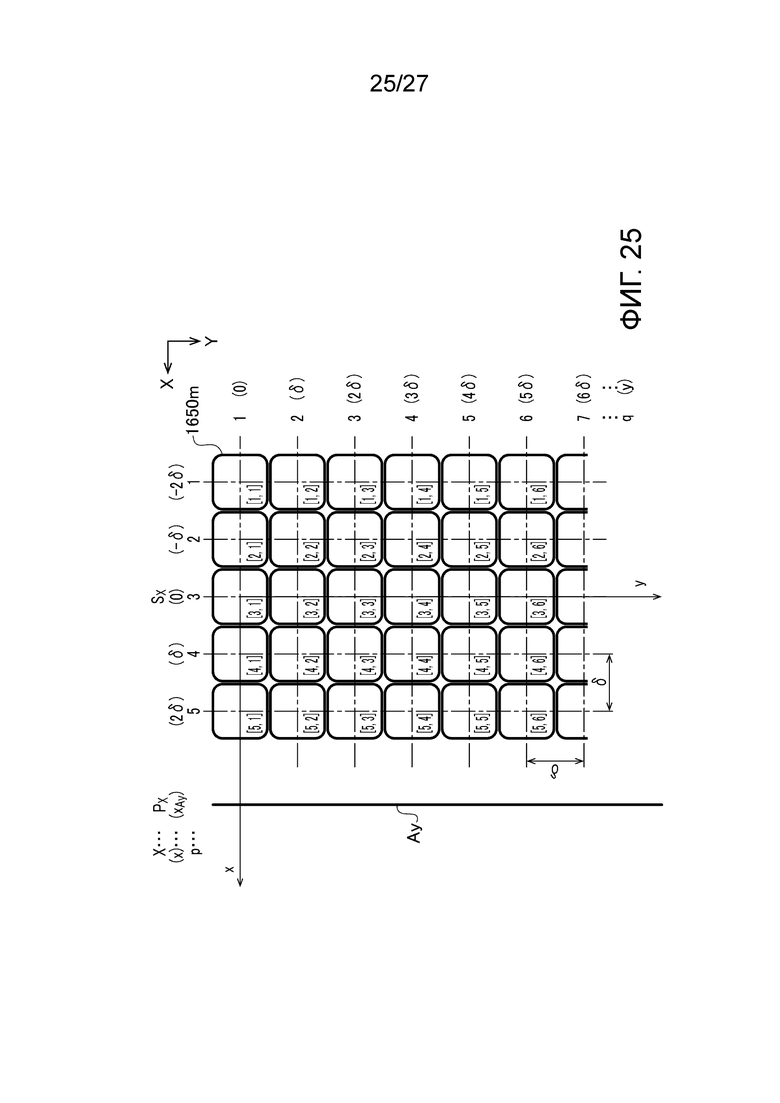

Фиг.25 - вид в плане, показывающий взаимное расположение модулей измерения нагрузки и оси вращения испытательного колеса.

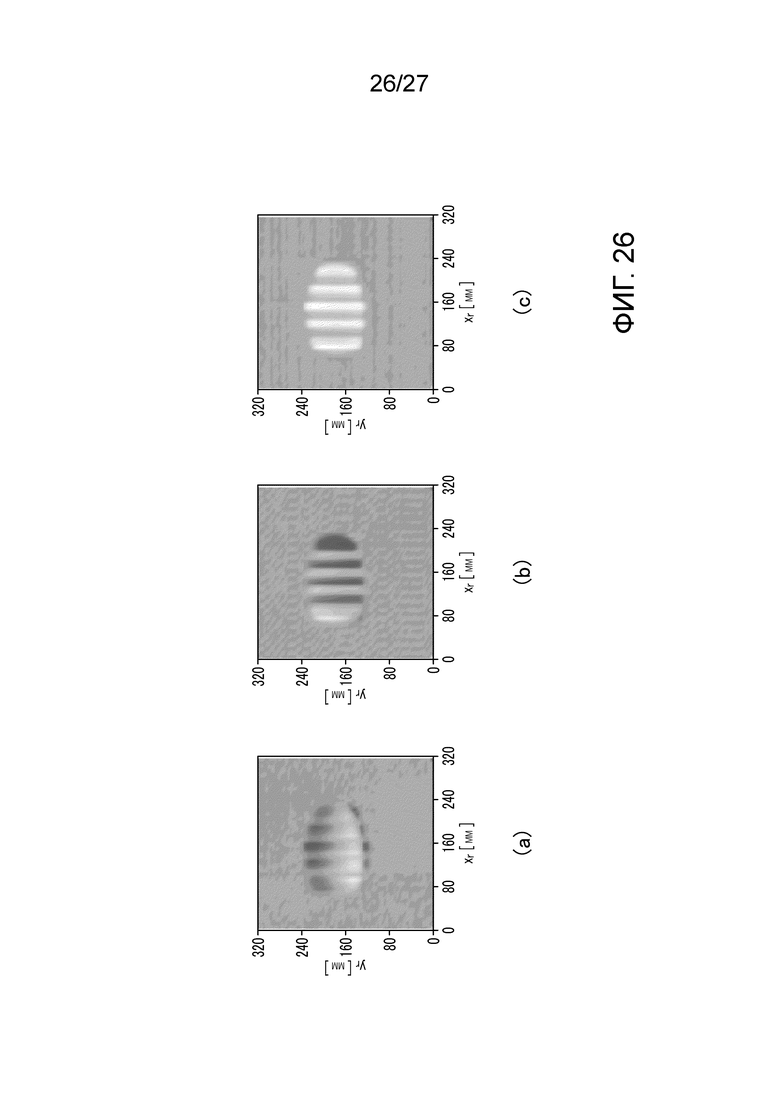

Фиг.26 - примеры отображения профилей нагрузок.

Фиг.27 - блок-схема, показывающая общую конфигурацию системы управления.

Варианты осуществления изобретения

[0064] В дальнейшем варианты осуществления настоящего изобретения будут описаны со ссылкой на чертежи. В нижеприведенном описании одни и те же или соответствующие компоненты обозначены одинаковыми или соответствующими ссылочными позициями, и дублирующие описания опущены в данном документе. На каждом чертеже в случае, когда показано множество элементов, имеющих одну и ту же ссылочную позицию, ссылочная позиция необязательно указана для всего множества элементов, и присвоение ссылочной позиции некоторым из множества элементов соответствующим образом исключено.

[0065] Фиг.1, 2 и 3 представляют собой соответственно вид спереди, вид слева и вид в плане устройства 1 для испытаний шин согласно варианту осуществления настоящего изобретения. Фиг.4, 5 и 6 представляют собой соответственно вид спереди, вид слева и вид в плане, показывающие конструктивные каретки 20 и конструктивные элементы вокруг каретки 20, которые будут описаны позднее. На фиг.4-6 для удобства разъяснения некоторые компоненты исключены или показаны в сечениях.

[0066] На фиг.2 и 5 направление справа налево задано как направление оси Х, направление от задней стороны к передней стороне, перпендикулярное листу бумаги, задано как направление оси Y, и направление снизу-вверх задано как направление оси Z. Направление оси Х и направление оси Y представляют собой горизонтальные направления, ортогональные друг к другу, и направление оси Z представляет собой вертикальное направление. Кроме того, направление вперед-назад, направление вверх-вниз и направление влево-вправо заданы как направления при рассмотрении направления движения каретки 20 (положительного направления оси Х). То есть положительное направление оси Х задано как направление вперед, отрицательное направление оси Х задано как направление назад, положительное направление оси Y задано как направление влево, отрицательное направление оси Y задано как направление вправо, положительное направление оси Z задано как направление вверх, и отрицательное направление оси Z задано как направление вниз.

[0067] Устройство 1 для испытаний шин включает в себя направляющий компонент 10 и компонент 60 с поверхностью дорожного покрытия, удлиненные в направлении оси Х, и каретку 20, которая выполнена с возможностью перемещения по направляющему компоненту 10 в направлении оси Х. Как показано на фиг.3, в левой части направляющего компонента 10 предусмотрено удлиненное пространство Sp1, простирающееся по существу на всей длине направляющего компонента 10 в направлении оси Х. Компонент 60 с поверхностью дорожного покрытия размещен в данном пространстве Sp1. На верхней поверхности компонента 60 с поверхностью дорожного покрытия образована поверхность 63а дорожного покрытия, с которой контактирует испытываемая шина Т, установленная на каретке 20. В данном варианте осуществления для обеспечения возможности замены компонента 60 с поверхностью дорожного покрытия в соответствии с условиями испытаний направляющий компонент 10 и компонент 60 с поверхностью дорожного покрытия отделяют друг от друга. Следует отметить, что основная рама 11 (в дальнейшем упоминаемая кратко как «основание 11») направляющего компонента 10 и рама 61 компонента 60 с поверхностью дорожного покрытия могут быть объединены в одно целое.

[0068] Как показано на фиг.2, к каретке 20 присоединено испытательное колесо W (обод Wr колеса, на котором установлена испытываемая шина Т). При выполнении испытания каретка 20 перемещается в состоянии, в котором испытательное колесо W находится в контакте с поверхностью 63а дорожного покрытия, и испытываемая шина Т катится по поверхности 63а дорожного покрытия.

[0069] Как показано на фиг.3 и 4, направляющий компонент 10 включает в себя множество направляющих механизмов (в данном варианте осуществления три направляющих механизма) 13А, 13В и 13С, выполненных с возможностью направления перемещения каретки 20 в направлении оси Х, и один или более приводных компонентов 14 (фиг.3), выполненных с возможностью генерирования механической мощности для приведения в движение каретки 20. Приводной компонент 14 служит в качестве первого средства генерирования мощности, которое генерирует мощность, подлежащую использованию для приведения в движение каретки 20 и испытательного колеса W. В данном варианте осуществления две пары приводных компонентов 14 (два приводных компонента 14LA и 14LB, расположенных слева, и два приводных компонента 14RA и 14RB, расположенных справа) смонтированы на основании 11 направляющего компонента 10 рядом с четырьмя углами основания 11. Приводные компоненты 14LA и 14RA расположены в задней концевой части направляющего компонента 10, и приводные компоненты 14LB и 14RB расположены в передней концевой части направляющего компонента 10.

[0070] Как показано на фиг.6, каждый приводной компонент 14 включает в себя серводвигатель 141 и возможный, но необязательный редуктор 142, выполненный с возможностью уменьшения частоты вращения выходного элемента серводвигателя 141. Как будет описано позднее, приводные компоненты 14RA и 14RB, расположенные справа, служат как в качестве средства приведения в движение каретки, предназначенного для приведения в движение каретки 20, так и в качестве средства сообщения вращательного движения, предназначенного для сообщения испытательному колесу W вращательного движения с частотой вращения, которая соответствует скорости перемещения каретки 20. Приводные компоненты 14LA и 14LB, расположенные слева, служат в качестве средств приведения в движение каретки.

[0071] В данном варианте осуществления в качестве серводвигателя 141 используется высокомощный серводвигатель переменного тока с ротором со сверхнизкой инерцией, с моментом инерции вращающегося компонента, который равен или меньше 0,01 кг⋅м2 (предпочтительно равен или меньше 0,008 кг⋅м2), и с номинальной мощностью, составляющей 3-60 кВт (для практического использования более подходящей является мощность 7-37 кВт).

[0072] Устройство 1 для испытаний шин включает в себя два ременных передаточных механизма 50 (50L, 50R) с каждой из левой стороны и правой стороны. Ременные передаточные механизмы 50 передают мощность, генерированную приводными компонентами 14, каретке 20 и обеспечивают приведение каретки 20 в движение в направлении оси Х. Каждый ременный передаточный механизм 50 включает в себя зубчатый ремень 51 и два ведущих шкива 52 (52А, 52В). Ведущие шкивы 52 представляют собой зубчатые шкивы, которые входят в зацепление с зубчатым ремнем 51.

[0073] Зубчатый ремень 51 имеет проволочные корды, образованные из стальных проволок. Следует отметить, что в качестве зубчатого ремня 51 может быть использован зубчатый ремень, имеющий корды, изготовленные из так называемого суперволокна, такого как углеродное волокно, арамидное волокно или волокно из полиэтилена с ультравысокой молекулярной массой. При использовании легких и высокопрочных кордов, таких как углеродные корды, становится возможным приведение каретки 20 в движение с большим ускорением (или приложение большой движущей силы/силы торможения к испытательному колесу W) посредством использования электродвигателя с относительно низкой выходной мощностью, и, следовательно, становится возможным уменьшение размеров устройства 1 для испытаний шин. Кроме того, при использовании легкого зубчатого ремня 51, имеющего корд, образованный из так называемого суперволокна, можно улучшить эксплуатационные характеристики устройства 1 для испытаний шин, когда используется электродвигатель, имеющий ту же выходную мощность.

[0074] Ременный передаточный механизм 50R, расположенный справа, служит как в качестве средства приведения в движение каретки, предназначенного для приведения каретки 20 в движение, так и в качестве основного компонента для передачи мощности, предназначенного для передачи мощности, подаваемой от средств сообщения вращательного движения (приводных компонентов 14RA, 14RB), вспомогательному компоненту для передачи мощности, который будет описан позднее. Ременный передаточный механизм 50L, расположенный слева, служит в качестве средства приведения в движение каретки.

[0075] Что касается компонентов, которые предусмотрены в виде пары компонентов, расположенных с левой стороны и с правой стороны, то в нижеприведенном описании, как правило, будет описан компонент, расположенный с левой стороны, и компонент, расположенный с правой стороны, будет указан вместе в скобках для исключения дублирующего описания.

[0076] Зубчатый ремень 51 ременного передаточного механизма 50L [50R], расположенный слева [справа], намотан вокруг двух ведущих шкивов 52 (52A, 52B) и трех ведомых шкивов 225 (225A, 225B, 225C) ведомого компонента 22L [22R], расположенного слева [справа], который будет описан позднее. Два ведущих шкива 52А, 52В соответственно соединены с выходными валами двух приводных компонентов 14LA, 14LB [14RA, 14RB], расположенных слева [справа].

[0077] Как показано на фиг.5, оба конца каждого зубчатого ремня 51 прикреплены к основной раме 21 каретки 20 посредством соответствующих зажимов 54 (54А, 54В) для ремней, в результате чего каждый зубчатый ремень 51 образует петлю посредством каретки 20. Два ведущих шкива 52А, 52В (фиг.2) ременного передаточного механизма 50 представляют собой неподвижные шкивы, которые расположены на обоих концах зоны, через которую может перемещаться каретка 20, и которые удерживаются на основании 11 (то есть шкивы, соответствующие центры тяжести которых зафиксированы относительно основания 11). Ведомые шкивы 225 (фиг.5) представляют собой подвижные шкивы, которые удерживаются на каретке 20 и могут перемещаться в направлении оси Х вместе с кареткой 20.

[0078] В данном варианте осуществления два приводных компонента 14LA, 14LB [14RA, 14RB] приводятся в действие синфазно. Эффективные диаметры (то есть диаметры делительных окружностей) или числа зубьев ведущих шкивов 52 и ведомых шкивов 225 одинаковы. Приводные компоненты 14LA, 14LB, расположенные слева, и приводные компоненты 14RA, 14RB, расположенные справа, смонтированы с обратным расположением их левой стороны и правой стороны и приводятся в действие с противоположными фазами. При приведении в движение зубчатого ремня 51L [51R] посредством приводных компонентов 14LA, 14LB [14RA, 14RB] зубчатый ремень 51L [51R] тянет каретку 20, и она приводится в движение в направлении оси Х.

[0079] Далее будет описан направляющий механизм 13 (13А, 13В, 13С).

Фиг.7 представляет собой схематическое изображение, показывающее конструкции/расположение трех направляющих механизмов 13А, 13В и 13С.

Фиг.8 представляет собой вид сбоку, на котором увеличена часть рядом с подвижным элементом 132А направляющего механизма 13А.

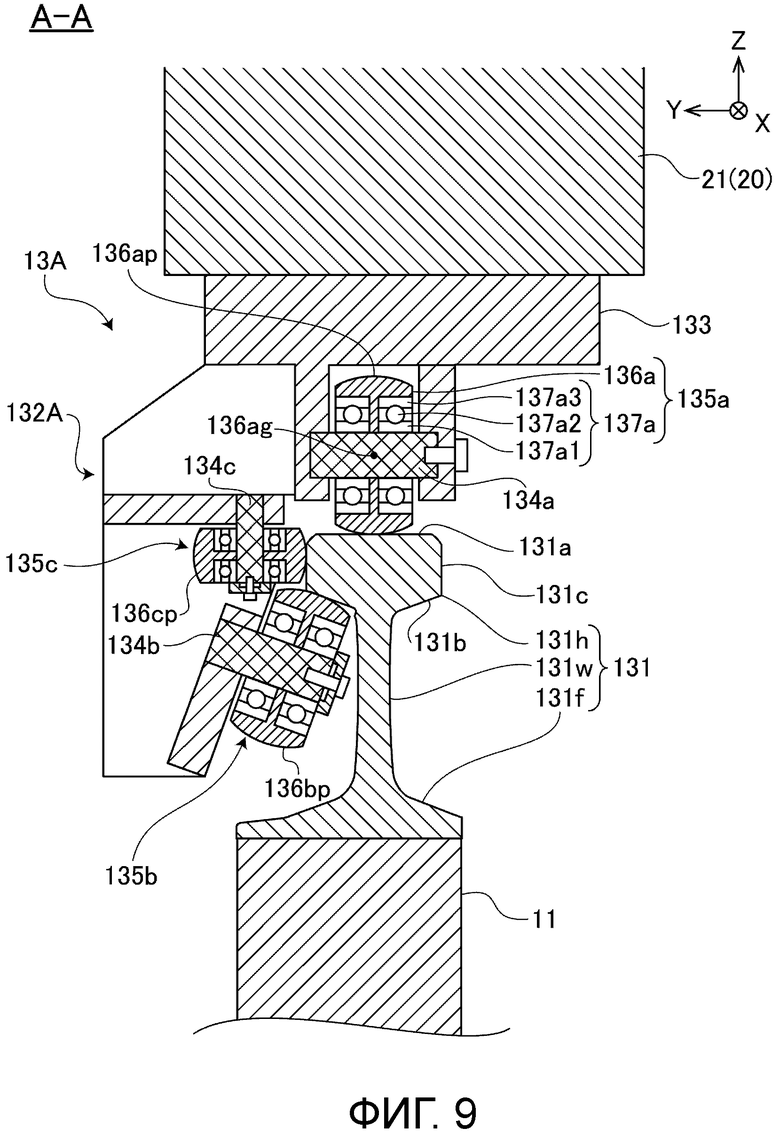

Фиг.9 представляет собой вид в разрезе направляющего механизма 13А (вид по стрелкам А-А на фиг.7).

[0080] Поскольку направляющий механизм 13С выполнен двустороннесимметричным по отношению к направляющему механизму 13А (то есть симметричным относительно плоскости, которая параллельна оси Z и оси Х), направляющий механизм 13А будет описан подробно как характеризующий оба механизма, и дублирующее описание направляющего механизма 13С будет опущено.

[0081] Каждый из направляющих механизмов 13А, 13В и 13С включает в себя рельсовую направляющую 131, проходящую в направлении оси Х и образующую направляющий элемент, и одну или более кареток (в данном варианте осуществления - одну каретку) (упоминаемых в дальнейшем как «подвижные элементы») 132А, 132В или 132С, которые могут перемещаться по рельсовой направляющей 131.

[0082] Рельсовая направляющая 131 уложена на верхней поверхности основания 11 направляющего компонента 10. Рельсовые направляющие 131 двух направляющих механизмов 13А и 13В расположены вдоль обоих концов пространства Sp1 (фиг.3), определяемых в направлении влево-вправо, и рельсовая направляющая 131 оставшегося направляющего механизма 13С расположена вдоль правого конца основания 11, и три рельсовые направляющие 131 присоединены к основанию 11. Каждый из подвижных элементов 132А, 132В и 132С присоединен к нижней поверхности основной рамы 21 каретки 20.

[0083] Как показано на фиг.8 и 9, подвижный элемент 132А направляющего механизма 13А включает в себя раму 133, длинную в направлении оси Х и присоединенную к нижней поверхности основной рамы 21 каретки 20, и множество групп (в данном варианте осуществления 20 групп) роликовых узлов 135a, 135b, и 135c. В направляющем механизме 13А по данному варианту осуществления три роликовых узла 135a, 135b и 135c образуют одну единичную группу.

[0084] Множество групп роликовых узлов 135a, 135b и 135c расположены с заданными интервалами в продольном направлении рельсовой направляющей 131 и удерживаются посредством рамы 133. Роликовые узлы 135b и 135c имеют такую же конфигурацию, как роликовый узел 135а (однако роликовый узел 135с имеет размеры, отличающиеся от размеров роликового узла 135а). Следовательно, будет описан роликовый узел 135а как представитель роликовых узлов, и дублирующее описание роликовых узлов 135b и 135c будет опущено.

[0085] Как показано на фиг.9, множество стержней 134a, 134b и 134c, выполненных с возможностью обеспечения опоры для роликовых узлов 135a, 135b и 135c, присоединены к раме 133.

[0086] Роликовый узел 135а включает в себя ролик 136а, выполненный с возможностью качения по рельсовой направляющей 131, и два подшипника 137а, выполненных с возможностью обеспечения опоры для ролика 136а с возможностью его вращения. Подшипники 137а представляют собой подшипники качения, имеющие тела качения, такие как шарики и ролики, и в данном варианте осуществления используются шариковые подшипники. Наружная периферийная поверхность 136ар ролика 136 также является криволинейной в направлении оси вращения (то есть в продольном сечении, показанном на фиг.9 и включающем в себя ось вращения). Наружная периферийная поверхность 136ар ролика 136а образована, например, в виде сферической поверхности с центром в центральной точке 136ag ролика 136a.

[0087] Подшипники 137а роликового узла 135а представляют собой, например, однорядные радиальные подшипники. Подшипник 137а включает в себя внутреннее кольцо 137а1, установленное с прилеганием к стержню 134а, наружное кольцо 137а3, установленное с прилеганием к внутренней периферийной поверхности ролика 136а, и шарики 137а2 в качестве множества тел качения, расположенных между внутренним кольцом 137a1 и наружным кольцом 137a3. Шарики 137а2 катятся по круговой дорожке качения, образованной двумя кольцевыми канавками, образованными соответственно на наружной периферийной поверхности внутреннего кольца 137a1 и внутренней периферийной поверхности наружного кольца 137a3.

[0088] Рельсовая направляющая 131 представляет рельсовую направляющую с плоской нижней поверхностью, имеющую головку 131h, нижнюю часть 131f, более широкую, чем головка 131h, и узкую часть 131w, которая соединяет головку 131h и нижнюю часть 131f. Рельсовая направляющая 131 по данному варианту осуществления представляет собой термообработанный рельс (например, термообработанный рельс 50N-HH340), который соответствует, например, Японскому промышленному стандарту JIS E 1120:2007 и для которого была применена дополнительная обработка. Термообработанный рельс представляет собой железнодорожный рельс, головка которого подвергнута термообработке для повышения износостойкости.

[0089] Роликовый узел 135а расположен так, что наружная периферийная поверхность 136ар входит в контакт с верхней поверхностью 131а головки рельсовой направляющей 131 и катится в продольном направлении рельсовой направляющей 131 (то есть в направлении оси Х). Роликовый узел 135b расположен так, что наружная периферийная поверхность 136bp входит в контакт с одной из нижних поверхностей 131b головки рельсовой направляющей 131 и катится в продольном направлении рельсовой направляющей 131. Роликовый узел 135с расположен так, что наружная периферийная поверхность 136ср входит в контакт с одной из боковых поверхностей 131с головки рельсовой направляющей 131с и катится в продольном направлении рельсовой направляющей 131.

[0090] Рельсовая направляющая 131 подвергнута дополнительной обработке (например, шлифованию, полированию или тому подобному) для повышения точности поверхности по меньшей мере на участках верхней поверхности 131а головки, левой и правой нижних поверхностей 131b головки и левой и правой боковых поверхностей 131с головки, которые входят в контакт с роликовым узлом 135a, 135b или 135c.

[0091] Как описано выше, направляющий механизм 13А и направляющий механизм 13С, присоединенные соответственно к левой и правой концевым частям каретки 20, выполнены двустороннесимметричными. То есть направляющий механизм 13С конфигурирован посредством размещения направляющего механизма, идентичного направляющему механизму 13А, так, чтобы расположение правой и левой сторон было изменено на противоположное (то есть посредством поворота на 180 градусов вокруг вертикальной оси).

[0092] Фиг.10 представляет собой поперечное сечение направляющего механизма 13В (вид по стрелкам В-В на фиг.7). Подвижный элемент 132В направляющего механизма 13В представляет собой подвижный элемент, образованный посредством исключения роликового узла 135с и стержня 134с из подвижного элемента 132А направляющего механизма 13А, описанного выше, и размещения подвижного элемента с противоположным расположением правой и левой сторон.

[0093] Роликовый узел 135с и стержень 134с могут быть исключены из по меньшей мере одного из подвижного элемента 132А и подвижного элемента 132С. Однако для размещения каретки 20 в заданном положении в направлении влево-вправо по меньшей мере один из роликового узла 135b и роликового узла 135с предусмотрен для по меньшей мере двух из подвижных элементов 132А, 132В и 132С (подвижных элементов, которые расположены с ориентацией напротив друг друга в направлении влево-вправо). Подвижный элемент 132В может быть предусмотрен с роликовым узлом 135с и стержнем 134с.

[0094] В представленном варианте осуществления подвижный элемент 132В (фиг.10) и подвижный элемент 132А (фиг.9) расположены так, чтобы они имели ориентации, противоположные друг другу в направлении влево-вправо, но подвижный элемент 132В может быть расположен с той же ориентацией, что и подвижный элемент 132А, в направлении влево-вправо. Аналогичным образом подвижный элемент 132С и подвижный элемент 132А могут быть расположены с одинаковой ориентацией в направлении влево-вправо. Однако любые два из подвижного элемента 132А, подвижного элемента 132В и подвижного элемента 132С расположены так, чтобы они были ориентированы противоположно друг другу в направлении влево-вправо (то есть роликовые узлы 135b расположены с противоположных сторон в направлении влево-вправо по отношению к рельсовой направляющей 131).

[0095] Рельсовая направляющая 131 направляющего механизма 13 может быть выполнена длинной посредством соединения множества коротких рельсов. В этом случае, как показано на фиг.7, стык 131j рельсовой направляющей 131 может быть образован не перпендикулярно к продольному направлению (направлению оси Х) рельсовой направляющей 131, а наклонно на виде в плане (то есть с наклоном под углом θ относительно плоскости ZX). При образовании наклонного стыка 131j даже в случае, если рельсовая направляющая 131 будет расширяться или сужаться вследствие изменения температуры, будет предотвращено изгибание рельсовой направляющей 131, поскольку напряжение рельсовой направляющей 131 снимается благодаря скольжению в стыке 131j.

[0096] Когда образован наклонный стык 131j, роликовые узлы 135b и 135c (фиг.9) расположены со стороны, с которой правая боковая поверхность 131с головки образует тупой угол относительно стыка 131j спереди от стыка 131j (то есть с левой стороны в направляющем механизме 13А и с правой стороны в направляющих механизмах 13А и 13С). Даже в случае, если возникает отклонение от правильного расположения в зоне стыка 131j рельсовой направляющей 131, при размещении роликовых узлов 135b и 135c таким образом предотвращаются столкновение роликовых узлов 135b и 135c с остроугольной концевой частью в зоне стыка 131j и возникновение сильного удара или повреждения.

[0097] В данном варианте осуществления в стыке 131j рельсовой направляющей 131 просто обеспечено размещение концевых поверхностей двух рельсов, подлежащих соединению, напротив друг друга, и данные поверхности не соединены друг с другом. Однако рельсы могут быть соединены друг с другом в зоне стыка 131j посредством сварки, пайки твердым припоем или тому подобного. Кроме того, в зоне стыка 131j концевые поверхности двух рельсов, подлежащих соединению, могут быть введены в контакт друг с другом, или может быть обеспечено размещение их напротив друг друга без контакта посредством создания заданного зазора между данными концевыми поверхностями.

[0098] Линейные опоры (так называемые линейные опоры качения), такие как шариковые линейные опоры качения, могут быть использованы вместо направляющих механизмов 13A, 13B и 13C по данному варианту осуществления. Шариковая линейная опора качения имеет овальную дорожку качения, в которой соседние концы двух параллельных прямолинейных дорожек качения соединены друг с другом посредством полукруглой дорожки качения. Когда линейная опора качения, имеющая такие прямолинейные дорожки качения, эксплуатируется при высокой скорости (например, при скорости 10 км/ч или более), при перемещении тел качения из прямолинейных дорожек качения в криволинейные дорожки качения центробежные силы будут внезапно действовать на тела качения (то есть ударные нагрузки будут действовать на тела качения и поверхности качения на криволинейных дорожках качения), и, таким образом, остаточные деформации возникают в телах качения и на поверхностях качения, и эксплуатационные характеристики линейной опоры качения ухудшаются. Следовательно, существует проблема, заключающаяся в том, что срок службы линейных опор качения уменьшается или линейные опоры качения повреждаются при обеспечении перемещения каретки 20 со скоростью, составляющей 10 км/ч или более.

[0099] Поскольку в подшипниках 137а-137с, используемых в направляющих механизмах 13A, 13B и 13C по данному варианту осуществления, тела качения всегда перемещаются по круговой дорожке качения, имеющей постоянный радиус кривизны, не возникают внезапные изменения центробежных сил, действующих на тела качения (то есть ударные нагрузки). Следовательно, например, даже когда ролики 136а-136с приводятся во вращение с высокой окружной скоростью, превышающей 60 км/ч, отсутствуют уменьшение срока службы и повреждения подшипников 137а-137с. Таким образом, при выполнении направляющих механизмов 13А-13С с конфигурацией, в которой используются подшипники качения, дорожки качения которых, предназначенные для тел качения, являются круговыми с постоянной кривизной, становится возможным перемещение каретки 20 с высокой скоростью (например, перемещение со скоростью, равной или превышающей 10 км/ч). В устройстве 1 для испытаний шин по данному варианту осуществления обеспечивается возможность перемещения каретки 20 со скоростью, превышающей 85 км/ч, при выборе вышеописанных направляющих механизмов 13A, 13B и 13C.

[0100] Как показано на фиг.6, каретка 20 включает в себя основную раму 21, два ведомых компонента, а именно левый и правый ведомые компоненты 22L и 22R, соединенные с соответствующими ременными передаточными механизмами 50L и 50R, шпиндельный компонент 28 (фиг.4), выполненный с возможностью удерживания испытательного колеса W, на котором установлена испытываемая шина Т, с возможностью вращения, компонент 40 для выставления, выполненный с возможностью регулирования положения испытательного колеса W относительно поверхности 63а дорожного покрытия и нагрузки на поверхность 63а дорожного покрытия, и механизм 20D приведения в движение шпинделя, выполненный с возможностью приведения во вращательное движение шпинделя 280 (фиг.13) шпиндельного компонента 28. Шпиндель 280 представляет собой ось, на которой должно быть установлено испытательное колесо W.

[0101] Фиг.11 представляет собой вид в плане, показывающий схематический чертеж конструкции ведомого компонента 22R, расположенного справа. Ведомый компонент 22R включает в себя раму 221, четыре группы подшипников 222, четыре вала 223 (223A, 223B, 223C, 223D), два зубчатых колеса 224 и три ведомых шкива 225 (225A, 225B, 225C). В раме 221 образованы четыре сквозных отверстия, проходящих в направлении оси Y. Каждый из валов 223A-D опирается с возможностью вращения на группу подшипников 222, установленных в соответствующих сквозных отверстиях. В данном варианте осуществления каждый из валов 223A-D опирается на два подшипника 222, но каждый из валов 223A-D может опираться на один подшипник 222 или три или более подшипников 222.

[0102] Одно из пары зубчатых колес 224, которые входят в зацепление друг с другом, присоединено к валу 223В, расположенному в центре вверху в направлении оси Х, и другое из пары зубчатых колес 224 присоединено к валу 223D, расположенному в центре внизу в направлении оси Х. Вращение верхнего вала 223В передается нижнему валу 223D посредством пары зубчатых колес 224.

[0103] К концевым частям валов 223А-С, выступающим от одной поверхности рамы 221 (правой боковой поверхности рамы 221, если смотреть в направлении движения), соответственно присоединены ведомые шкивы 225А-С. Каждый из ведомых шкивов 225A-C представляет собой зубчатый шкив, который входит в зацепление с зубчатым ремнем 51 ременного передаточного механизма 50R. Одна концевая часть вала 223D выступает от другой поверхности рамы 221 (левой боковой поверхности рамы 221, если смотреть в направлении движения). К одной концевой части вала 223D присоединен ведущий шкив 231 ременного передаточного механизма 23, который будет описан позднее. То есть ременный передаточный механизм 50R, расположенный справа, и ременный передаточный механизм 23 соединены посредством ведомого компонента 22R, расположенного справа (в частности, посредством ведомого шкива 225В, вала 223В, пары зубчатых колес 224 и вала 223D).

[0104] Как показано стрелками на фиг.5, зубчатый ремень 51 ременного передаточного механизма 50 загнут посредством ведущих шкивов 52А и 52В для его разделения на верхнюю часть 51а и нижнюю часть 51b. Верхняя часть 51а и нижняя часть 51b натянуты в направлении движения каретки 20 и приводятся в движение в направлениях, противоположных друг другу. В частности, нижняя часть 51b зубчатого ремня 51, которая прикреплена к каретке 20, приводится в движение в направлении движения каретки вместе с кареткой 20, и верхняя часть 51а приводится в движение в направлении, противоположном направлению движения каретки 20 и нижней части 51b. Верхняя часть 51а зубчатого ремня 51, выполненная с возможностью перемещения в направлении, противоположном направлению перемещения каретки 20, намотана вокруг ведомых шкивов 225, присоединенных к каретке 20, и ведомые шкивы 225 приводятся в движение посредством верхней части 51а.

[0105] Мощность, подводимая от ременного передаточного механизма 50 к ведомому компоненту 22R, расположенному справа, передается испытательному колесу W посредством вспомогательного компонента для передачи мощности, состоящего из ременного передаточного механизма 23, устройства 30 для приложения крутящего момента, ременного передаточного механизма 24, шарнира 25 скользящего типа, предназначенного для передачи вращения с постоянной угловой скоростью, и шпиндельного компонента 28, которые показаны на фиг.6, и используется для приведения в движение испытательного колеса W. При такой конфигурации ременного передаточного механизма 50 и ведомого компонента 22R обеспечивается возможность приведения в движение как каретки 20, так и испытательного колеса W посредством зубчатого ремня 51.

[0106] Ведомый компонент 22L, расположенный слева, выполнен с такой же конфигурацией, как ведомый компонент 22R, расположенный справа и описанный выше, но выполнен двустороннесимметричным по отношению к ведомому компоненту 22R, расположенному справа. Кроме того, ведомый компонент 22L, расположенный слева, отличается от ведомого компонента 22R, расположенного справа, тем, что ведомый компонент 22L, расположенный слева, не включает в себя конструкцию для отбора части мощности, передаваемой ременным передаточным механизмом 50R, и передачи отобранной мощности вспомогательному компоненту для передачи мощности, предусмотренному для каретки 20 (в частности, вал 223D, два подшипника 222, обеспечивающие опору для вала 223D, и два зубчатых колеса 224). Хотя ведомый компонент 22L, расположенный слева, не является существенным компонентом, при наличии ведомого компонента 22L, расположенного слева, силы, которые каретка 20 воспринимает от ременных передаточных механизмов 50L и 50R, расположенных слева и справа, уравновешиваются, и движение каретки 20 становится устойчивым.

[0107] Как описано выше, в данном варианте осуществления выбрана конфигурация, в которой каретка 20 и испытательное колесо W приводятся в движение посредством использования мощности, передаваемой общим устройством для передачи мощности (то есть ременным передаточным механизмом 50R). Посредством данной конфигурации обеспечивается возможность приведения испытательного колеса W во вращение с окружной скоростью (скоростью вращения), которая постоянно соответствует скорости движения каретки 20 независимо от скорости движения каретки 20. Кроме того, для уменьшения величины работы, выполняемой устройством 30 для приложения крутящего момента (то есть потребления мощности), данный вариант осуществления выполнен с такой конфигурацией, что испытательное колесо W приводится во вращение с окружной скоростью, по существу такой же, как скорость движения каретки 20, когда устройство 30 для приложения крутящего момента не функционирует.

[0108] Как показано на фиг.6, механизм 20D приведения в движение шпинделя включает в себя ременный передаточный механизм 23, устройство 30 для приложения крутящего момента, ременный передаточный механизм 24 и шарнир 25 скользящего типа, предназначенный для передачи вращения с постоянной угловой скоростью. Мощность, передаваемая от ременного передаточного механизма 50R, расположенного справа, ременному передаточному механизму 23 посредством ведомого шкива 225В, вала 223В, пары зубчатых колес 224 и вала 223D ведомого компонента 22R (Фиг. 11), расположенного справа, передается шпиндельному компоненту 28 (фиг.4) посредством устройства 30 для приложения крутящего момента, ременного передаточного механизма 24 и шарнира 25 скользящего типа, предназначенного для передачи вращения с постоянной угловой скоростью, и обеспечивает приведение во вращение испытательного колеса W, установленного на шпиндельном компоненте 28. То есть часть мощности, генерированной приводными компонентами 14RA, 14RB, расположенными справа, используется для приведения в движение каретки 20, и другая часть данной мощности используется для приведения во вращение испытательного колеса W. То есть ременный передаточный механизм 50R, расположенный справа, образует часть средства для приведения в движение каретки 20 (средства приведения в движение каретки), а также образует часть средства для приведения в движение испытательного колеса W (средства приведения в движение испытательного колеса). Кроме того, вместе с ведомым компонентом 22R, расположенным справа, ременный передаточный механизм 50R, расположенный справа, функционирует в качестве средства для разделения мощности, генерированной приводными компонентами 14RA, 14RB, на мощность для приведения в движение каретки 20 и мощность для приведения в движение испытательного колеса W (средства распределения мощности).

[0109] Фиг.12 представляет собой боковое сечение устройства 30 для приложения крутящего момента. Устройство 30 для приложения крутящего момента генерирует крутящий момент, подлежащий приложению к испытательному колесу W, и выдает крутящий момент с «наложением» на вращательное движение, передаваемое ременным передаточным механизмом 23. Другими словами, устройство 30 для приложения крутящего момента может обеспечить приложение крутящего момента к испытательному колесу W (то есть устройство 30 для приложения крутящего момента может обеспечить приложение движущей силы или силы торможения между поверхностью 63а дорожного покрытия и испытательным колесом W) посредством изменения фазы вращательного движения, передаваемого ременным передаточным механизмом 23.

[0110] Устройство 30 для приложения крутящего момента функционирует в качестве второго средства генерирования мощности, выполненного с возможностью генерирования мощности для приведения во вращение испытательного колеса W, а также функционирует в качестве средства соединения мощности, выполненного с возможностью соединения мощности, генерированной серводвигателем 141 (первым электродвигателем) приводного компонента 14 (средства генерирования мощности), и мощности, генерированной описанным позднее серводвигателем 32 (вторым электродвигателем) устройства 30 для приложения крутящего момента.

[0111] При включении устройства 30 для приложения крутящего момента в механизм 20D приведения в движение шпинделя становится возможным разделение ролей между источником мощности (приводными компонентами 14RA, 14RB), предназначенным для регулирования скорости вращения, и источником мощности (серводвигателем 32, который будет описан позднее), предназначенным для регулирования крутящего момента. Благодаря данной конфигурации становятся возможными использование источника мощности, имеющего меньшую мощность, и регулирование скорости вращения и крутящего момента, подлежащего приложению к испытательному колесу W, с более высокой точностью. Кроме того, поскольку нагрузка, которая действует на ременный передаточный механизм 50R, уменьшается при встраивании устройства 30 для приложения крутящего момента в каретку 20, становятся возможными уменьшение размеров ременного передаточного механизма 50R (например, уменьшение числа используемых зубчатых ремней) и использование элементов с более низкой способностью выдерживать нагрузку.

[0112] Устройство 30 для приложения крутящего момента включает в себя корпус 31; серводвигатель 32, возможный, но необязательный редуктор 33 и вал 34, которые установлены внутри корпуса 31; два опорных компонента 35 и 36, выполненных с возможностью обеспечения опоры для корпуса 31 с возможностью его вращения; компонент 37 с токосъемными контактными кольцами; опорную стойку 38, выполненную с возможностью обеспечения опоры для компонента 37 с токосъемными контактными кольцами, и кодовый датчик 39 угла поворота, выполненный с возможностью определения скорости вращения корпуса 31.

[0113] В данном варианте осуществления в качестве серводвигателя 32 используется высокомощный серводвигатель переменного тока с ротором со сверхнизкой инерцией, с моментом инерции вращающегося компонента, который равен или меньше 0,01 кг⋅м2 (более предпочтительно равен или меньше 0,008 кг⋅м2), и с номинальной мощностью, составляющей 3-60 кВт (более целесообразно 7-37 кВт).

[0114] Корпус 31 имеет часть 311 для размещения электродвигателя и закрывающую часть 312, которые являются по существу цилиндрическими и имеют большие диаметры, и две части 313, 314 в виде валов, которые являются по существу цилиндрическими и имеют диаметры, которые меньше диаметра части 311 для размещения электродвигателя. К концевой части (левой концевой части на фиг.12) части 311 для размещения электродвигателя коаксиально присоединена часть 313 в виде вала (то есть присоединена так, что часть 311 для размещения электродвигателя и часть 313 в виде вала имеют общую осевую линию). К другой концевой части (правой концевой части на фиг.12) части 311 для размещения электродвигателя коаксиально присоединена часть 314 в виде вала посредством закрывающей части 312. Часть 313 в виде вала опирается с возможностью вращения на опорный компонент 36, и часть 314 в виде вала опирается с возможностью вращения на опорный компонент 35.

[0115] Буртик 314а образован на концевом участке части 314 в виде вала, и ведомый шкив 232 ременного передаточного механизма 23 коаксиально присоединен к буртику 314а. Зубчатый ремень 233 ременного передаточного механизма 23 намотан вокруг ведомого шкива 232 и ведущего шкива 231 (фиг.11). Корпус 31 приводится во вращение посредством ременного передаточного механизма 23.

[0116] Подшипник 315 предусмотрен на внутренней периферии части 314 в виде вала. Вал 34 вставлен в полую часть части 314 в виде вала и опирается с возможностью вращения на подшипник 315. Вал 34 проходит через часть 314 в виде вала и ведомый шкив 232. Концевая часть вала 34 выступает во внутреннее пространство закрывающей части 312. Ведущий шкив 241 ременного передаточного механизма 24 коаксиально соединен с другой концевой частью вала 34, которая прошла через отверстие 232а ведомого шкива 232. Зубчатый ремень 243 намотан вокруг ведущего шкива 241.

[0117] Серводвигатель 32 размещен в полой части части 311 для размещения вала. Вал 321 серводвигателя 32 расположен коаксиально по отношению к части 311 для размещения электродвигателя (то есть оси вращения корпуса 31), и корпус 320 электродвигателя (то есть статор), представляющего собой серводвигатель 32, прикреплен к части 311 для размещения электродвигателя посредством множества болтов 323 с двусторонней резьбой. Фланец 322 серводвигателя 32 присоединен к корпусу 331 редуктора 33 посредством соединительной трубы 324. Корпус 331 редуктора 33 прикреплен к внутреннему фланцу 312а закрывающей части 312.

[0118] Вал 321 серводвигателя 32 соединен с входным валом 332 редуктора 33. Вал 34 соединен с выходным валом 333 редуктора 33. Крутящий момент на выходе серводвигателя 32 повышается посредством редуктора 33 и передается валу 34. Вращение вала 34 на выходе, сообщаемое ременному передаточному механизму 24, представляет собой результат суперпозиции вращения корпуса 31, приводимого в движение ременным передаточным механизмом 23, и крутящего момента, генерируемого серводвигателем 32 и редуктором 33. То есть часть 314 корпуса 31, выполненная в виде вала, представляет собой входной вал устройства 30 для приложения крутящего момента, и вал 34 представляет собой выходной вал устройства 30 для приложения крутящего момента. На выходе устройства 30 для приложения крутящего момента получают крутящий момент, генерированный устройством 30 для приложения крутящего момента, посредством выходного вала при суперпозиции крутящего момента и вращательного движения, передаваемого входному валу.

[0119] Компонент 37 с токосъемными контактными кольцами включает в себя множество пар, состоящих из токосъемного контактного кольца 37а и щетки 37b, опорную раму 37с и соединительную трубу 37d. Множество токосъемных контактных колец 37а расположены на расстоянии друг от друга и установлены и закреплены на наружной периферии соединительной трубы 37d.

[0120] Соединительная труба 37d коаксиально присоединена к части 313 корпуса 31, выполненной в виде вала. Щетки 37b, контактирующие с наружными перифериями соответствующих токосъемных контактных колец 37а, опираются на опорную раму 37с, присоединенную к опорной стойке 38. Кабель 325 серводвигателя 32 проходит через полую часть части 313 в виде вала и соединен с токосъемными контактными кольцами 37а. Щетки 37b соединены с сервоусилителем 32а (фиг.27). То есть серводвигатель 32 и сервоусилитель 32а соединены друг с другом посредством компонента 37 с токосъемными контактными кольцами.

[0121] Как показано на фиг.4 и 6, ведомый шкив 242, вокруг которого намотан зубчатый ремень 243 ременного передаточного механизма 24, коаксиально соединен с концевой частью вала 261, опирающегося с возможностью вращения на опорный компонент 262. Другая концевая часть вала 261 соединена с концевой частью шарнира 25 скользящего типа, предназначенного для передачи вращения с постоянной угловой скоростью. Другая концевая часть шарнира 25 скользящего типа, предназначенного для передачи вращения с постоянной угловой скоростью, соединена со шпинделем 280 (фиг.13) посредством вала 263 (фиг.13). Шарнир 25 скользящего типа, предназначенный для передачи вращения с постоянной угловой скоростью, выполнен с возможностью плавной передачи вращения без изменений вращения независимо от рабочего угла (то есть угла между входным валом и выходным валом). Шарнир 25 скользящего типа, предназначенный для передачи вращения с постоянной угловой скоростью, имеет переменную длину в его аксиальном направлении (то есть расстояние при передаче).

[0122] Шпиндельный компонент 28 опирается на компонент 40 для выставления так, что угол, под которым он расположен, и его положение являются переменными. При соединении шпинделя 280 (фиг.13) и вала 261, удерживаемого опорным компонентом 262, посредством шарнира 25 скользящего типа, предназначенного для передачи вращения с постоянной угловой скоростью, даже в случае, если угол и/или положение шпинделя 280 изменяются, шарнир 25 скользящего типа, предназначенный для передачи вращения с постоянной угловой скоростью, гибко адаптируется по форме к данному изменению. Следовательно, в шпинделе 280 и валах 261, 263 (фиг.13) не возникает большое напряжение, и поэтому вращение плавно передается шпинделю 280 без изменения скорости.

[0123] Как показано на фиг.5, компонент 40 для выставления включает в себя две поворотные рамы 41, две криволинейные направляющие траектории 42 (в дальнейшем упоминаемые кратко как «криволинейные направляющие»), скользящую раму 44 и две пары прямолинейных направляющих 43.

[0124] Каждая поворотная рама 41 установлена на основной раме 21 каретки 20 посредством криволинейной направляющей 42. Криволинейная направляющая 42 включает в себя дугообразную рельсовую направляющую 421, закрепленную на верхней поверхности основной рамы 21, и множество кареток (в данном варианте осуществления две каретки) 422 (в дальнейшем упоминаемые как «подвижные элементы 422»), которые могут перемещаться по рельсовой направляющей 421. Подвижные элементы 422 присоединены к нижней поверхности поворотной рамы 41. Две криволинейные направляющие 42 и две поворотные рамы 41 соответственно расположены напротив друг друга в направлении вперед-назад с обеих сторон по отношению к вертикальной линии V, проходящей через центр С испытательного колеса W. Центр кривизны каждой криволинейной направляющей 42 находится на вертикальной линии V. То есть каждая поворотная рама 41 опирается на криволинейную направляющую 42 с возможностью поворота вокруг вертикальной линии V.

[0125] Как показано на фиг.4, скользящая рама 44 имеет часть 441 в виде стойки, соединительную часть 442 и вильчатый элемент 443, расположенные в данном порядке от верхней части. Часть 441 в виде стойки (то есть верхняя часть скользящей рамы 44) расположена вертикально так, что ее осевая линия совпадает с вертикальной линией V. Часть 441 в виде стойки расположена между двумя поворотными рамами 41 и соединена с каждой поворотной рамой 41 посредством двух пар прямолинейных направляющих 43 с возможностью скольжения в вертикальном направлении. Прямолинейная направляющая 43 включает в себя рельсовую направляющую 431, присоединенную к той боковой поверхности 441а части 441 в виде стойки, которая обращена к поворотной раме 41, и множество кареток (в данном варианте осуществления две каретки) 432 (в дальнейшем упоминаемых как «подвижные элементы 432»), выполненных с возможностью перемещения по рельсовой направляющей 431. Подвижный элемент 432 присоединен к той боковой поверхности 41а поворотной рамы 41, которая обращена к части 441 в виде стойки.

[0126] Вильчатый элемент 443 (то есть нижняя часть скользящей рамы 44) установлен справа (в направлении оси Ay вращения) по отношению к вертикальной линии V так, чтобы он не контактировал с испытательным колесом W. Соединительная часть 442 проходит в направлении оси Y и соединяет вместе нижнюю концевую часть части 441 в виде стойки и верхнюю концевую часть вильчатого элемента 443. Следовательно, скользящая рама 44 образована по существу с формой кривошипа, если смотреть в направлении оси Х.

[0127] Как показано на фиг.5, нижняя часть вильчатого элемента 443 разветвлена в направлении вперед-назад. На нижних концевых частях вильчатого элемента 443, разветвленного на две части, предусмотрены соответствующие подшипники 443а, коаксиальные по отношению друг к другу.

[0128] Фиг.13 представляет собой схематическое изображение, показывающее шпиндельный компонент 28 и зону вокруг него. Шпиндельный компонент 28 расположен между двумя подшипниками 443а (фиг.5), предусмотренными на нижних концевых частях вильчатого элемента 443, при этом центральная ось (ось Ay вращения) шпинделя 280 ориентирована в направлении влево-вправо. Шпиндельный компонент 28 опирается на два подшипника 443а с возможностью поворота вокруг оси Сx поворота, проходящей в направлении вперед-назад. Направления оси Ay вращения шпинделя 280 и оси Сx поворота корпуса 284 для шпинделя изменяются в соответствии с выставлением шпинделя 280 и, следовательно, необязательно совпадают соответственно с направлением оси Y и направлением оси Х.

[0129] Шпиндельный компонент 28 включает в себя шпиндель 280 и корпус 284 для шпинделя, выполненный с возможностью обеспечения опоры для шпинделя 280 с возможностью вращения. Шпиндель 280 представляет собой ось, на которой должно быть установлено испытательное колесо W и которая вращается как одно целое с испытательным колесом W. Шпиндель 280 включает в себя основную часть 281, датчик 282 шести составляющих сил и ступицу 283. Основная часть 281 представляет собой цилиндрический вал. Датчик 282 шести составляющих сил представляет собой по существу цилиндрический элемент, который коаксиально присоединен к концевой части основной части 281 и представляет собой пьезоэлектрический датчик силы, который выполнен с возможностью измерения шести составляющих сил (сил, действующих в направлениях трех осей, ортогональных друг к другу, и крутящих моментов вокруг соответствующих осей). Ступица 283 представляет собой элемент для присоединения испытательного колеса W и коаксиально присоединена к рабочему концу датчика 282 шести составляющих сил. Основная часть 281, датчик 282 шести составляющих сил и ступица 283 соединены с образованием одного целого для формирования шпинделя 280. Поскольку испытательное колесо W присоединено к датчику 282 шести составляющих сил посредством ступицы 283 с образованием одного целого с ними, сила, действующая на испытательное колесо, может быть рассчитана исходя из результата измерения, полученного датчиком 282 шести составляющих сил. Кроме того, поскольку датчик 282 шести составляющих сил расположен рядом с центром испытательного колеса W, результат измерения, полученный датчиком 282 шести составляющих сил, может быть использован в качестве приблизительного значения шести составляющих сил, действующих на испытательное колесо W.

[0130] Корпус 284 для шпинделя представляет собой по существу цилиндрический элемент, выполненный с возможностью размещения шпинделя 280 в нем и удерживания шпинделя 280 с возможностью вращения. К внутренней периферии корпуса 284 для шпинделя присоединены подшипник 285 и два подшипника 286. Шпиндель 280 опирается на подшипник 285 и подшипники 286 с возможностью вращения.

[0131] К боковым поверхностям корпуса 284 для шпинделя спереди и сзади присоединены две оси 287 поворота, на которых соответствующие два подшипника 443а (фиг.5) вильчатого элемента 443 установлены с возможностью поворота. То есть шпиндельный компонент 28 опирается на два подшипника 443а с возможностью его поворота вокруг оси Сx поворота.

[0132] Как показано на фиг.4, компонент 40 для выставления включает в себя компонент 45 для регулирования нагрузки, компонент 46 для регулирования угла увода и компонент 47 для регулирования угла развала. Компонент 45 для регулирования нагрузки представляет собой узел, выполненный с возможностью регулирования нагрузки, действующей на испытательное колесо. Компонент 46 для регулирования угла увода представляет собой узел, выполненный с возможностью регулирования угла увода испытательного колеса W посредством обеспечения поворота компонента 40 для выставления (более конкретно, поворотной рамы 41) вокруг вертикальной линии V. Компонент 47 для регулирования угла развала представляет собой узел, выполненный с возможностью регулирования угла развала испытательного колеса W посредством обеспечения поворота шпиндельного компонента 28 вокруг оси Cх поворота (фиг.13).

[0133] Компонент 45 для регулирования нагрузки включает в себя серводвигатель 451, преобразователь 452 движения и кронштейн 453. Вышеописанная прямолинейная направляющая 43 также является одним из компонентов, образующих компонент 45 для регулирования нагрузки. Серводвигатель 451 присоединен к основной раме 21 каретки 20. Преобразователь 452 движения представляет собой устройство, выполненное с возможностью преобразования вращения серводвигателя 451 в вертикальное прямолинейное перемещение установленного вертикально, подвижного элемента 452а. В качестве преобразователя 452 движения используется, например, реечная передача, механизм, в котором соединены пересекающиеся валы, такие как вал с коническим зубчатым колесом и ходовой винт, или механизм, в котором соединены расположенный под углом вал, такой как вал с червячным колесом или винтовым зубчатым колесом, и ходовой винт. Кронштейн 453 расположен непосредственно под подвижным элементом 452а преобразователя 452 движения и присоединен к боковой поверхности той части 441 скользящей рамы 44, которая имеет вид стойки, при этом фланец 453а обращен вверх.

[0134] Когда обеспечивается опускание подвижного элемента 452а преобразователя 452 движения посредством приведения в действие серводвигателя 451, нижняя концевая часть подвижного элемента 452а упирается во фланец 453а кронштейна 453. При дальнейшем приведении серводвигателя 451 в действие скользящая рама 44 поджимается в вертикальном направлении вниз с помощью подвижного элемента 452а посредством кронштейна 453. Посредством этого испытательное колесо W, удерживаемое компонентом 40 для выставления, поджимается к поверхности 63а дорожного покрытия, и нагрузка, зависящая от высоты (то есть положения в направлении оси Z) подвижного элемента 452а, действует между испытываемой шиной Т и поверхностью 63а дорожного покрытия. Нагрузка, которая действует на испытательное колесо W, измеряется датчиком 282 шести составляющих сил (фиг.13), предусмотренным в шпиндельном компоненте 28. Управление приведением в действие серводвигателя 451 осуществляется так, чтобы измеренная нагрузка совпадала с заданным значением нагрузки.

[0135] Как показано на фиг.6, часть компонента 45 для регулирования нагрузки расположена в пространстве Sp2, окруженном двумя поворотными рамами 41 и той частью 441 скользящей рамы 44, которая имеет вид стойки. При данной конфигурации эффективно используется пространство и обеспечивается уменьшение размеров каретки.

[0136] Как показано на фиг.4, компонент 46 для регулирования угла увода включает в себя серводвигатель 461, присоединенный к основной раме 21 каретки 20, редуктор 462, ведущее зубчатое колесо 463, присоединенное к выходному валу редуктора 462, и ведомое зубчатое колесо 464, которое входит в зацепление с ведущим зубчатым колесом 463. В качестве ведущего зубчатого колеса 463 используется, например, прямозубое цилиндрическое зубчатое колесо или зубчатый сектор. Ведомое зубчатое колесо 464 представляет собой, например, зубчатый сектор. В качестве зубчатого механизма (ведущего зубчатого колеса 463 и ведомого зубчатого колеса 464) компонента 46 для регулирования угла увода можно использовать червячную передачу, коническую зубчатую передачу, винтовую зубчатую передачу и тому подобное. Серводвигатель 461, редуктор 462 и ведущее зубчатое колесо 463 присоединены к основной раме 21 каретки 20. Ведомое зубчатое колесо 464 присоединено к боковой поверхности той части 441 скользящей рамы 44, которая имеет вид стойки, так, что ось поворота ведомого зубчатого колеса 464 совпадает с вертикальной линией V.