Изобретение относится к технологии изготовления шумозащитных ограждений, устанавливаемых вдоль автомобильных дорог, железнодорожных путей, вокруг промышленных объектов и других источников шума.

Эффективность звукопоглощающих экранов определяется их звукопоглощающими и звукоизоляционными свойствами, а также физико-механическими показателями, в частности: механической прочностью, стойкостью к ударам камней, защитой от поражения обслуживающего персонала и населения электрическим током, которые, в свою очередь, зависят как от состава исходных материалов, так и от способа изготовления изделия.

Известны способы изготовления панелей звукопоглощающих экранов формованием полимерных материалов на основе термопластичных полимеров и волокнистого наполнителя - стеклянных, базальтовых, углеродных и другие волокон (RU 2173372 С2, RU 156212 U1, RU 2005105431 A, RU 2173372 С2, RU 2015148 С1, CN 103897262 А). Панели звукопоглощающих экранов могут быть изготовлены методом литья под давлением. Однако указанный метод имеет недостаточно высокую производительность, не позволяет получать изделия непрерывной длины, имеющие строго одинаковую толщину по всей площади, что, в свою очередь, не позволяет организовать непрерывный высокопроизводительный процесс изготовления панелей звукопоглощающих экранов.

Панели, изготовленные методом экструзии, в отличие от изготовленных методом литья, строго одинаковы по толщине во всех точках, имеют ровный торец. Достоинством метода экструзии является высокая производительность и возможность получать изделия непрерывной длины. Однако в процессе экструзии исходный материал подвергается воздействию и высоких температур, и сдвиговых напряжений, что приводит к изменению его структуры и технологических свойств и может оказать отрицательное влияние на физико-механические свойства получаемого продукта. В связи с этим и к составу материала, предназначенного для экструзионного формования, и к условиям экструзии предъявляются особые требования.

Известен способ изготовления панелей шумозащитных экранов путем смешения и последующей экструзии полиметилметакрилата, полученного экструзионной полимеризацией, и волокнистого наполнителя - полиамидных нитей (ЕР 1606457 В1).

Однако панели, изготовленные известным способом, обладают звукоотражающими свойствами, что является неприемлемым в связи с высоким уровнем шума непосредственно на транспортных магистралях.

Наиболее близким к предлагаемому изобретению является известный способ изготовления панелей звукопоглощающих экранов, включающий смешение изотактического полипропилена с волокнистым наполнителем и последующую экструзию (DE 102012100567 А1). В качестве волокнистого наполнителя используют лигноцеллюлозные волокна в количестве 50-85 мас.%.

Недостатком известного способа являются низкие физико-механические показатели панелей звукопоглощающих экранов.

Технической задачей изобретения является создание способа изготовления панелей звукопоглощающих экранов, лишенного указанного недостатка.

Техническим результатом предлагаемого изобретения является улучшение физико-механических свойств панелей звукопоглощающих экранов.

Указанный технический результат достигается тем, что в способе изготовления панелей звукопоглощающих экранов, включающем смешение изотактического полипропилена с волокнистым наполнителем и последующую экструзию, в качестве волокнистого наполнителя используют базальтовое волокно, обработанное водонесовместимым силансодержащим замасливателем, проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0 соответственно, охлаждение и резку на гранулы продукта экструзии, сушку полученного гранулята модифицированного изотактического полипропилена, смешение изотактического полипропилена и указанного волокнистого наполнителя с полученным гранулятом модифицированного изотактического полипропилена при следующем соотношении компонентов, мас.%:

экструзию полученной смеси, охлаждение продукта экструзии, резку его на гранулы, сушку гранулята, смешение осушенного гранулята с 0,8-1,2 мас.ч. касторового масла на 100 мас.ч. гранулята и последующую экструзию полученной смеси.

В качестве волокнистого наполнителя используют обработанное любым водонесовместимым силансодержащим замасливателем базальтовое волокно. Такое обработанное водонесовместимым силансодержащим замасливателем базальтовое волокно имеется в продаже или оно может быть приготовлено, например, по RU 2167838 С1, с использованием замасливателей №4С (ГОСТ Р 53237-2008) или таких, как описано в http:// www.korsil.ru/silan-zamaslivatel.html, RU 2101241 C1, RU 2389698 C1, SU 1666480 А1 и др. Обработка базальтового волокна водонесовместимым силансодержащим замасливателем повышает противодействующую его слипанию антистатичность, исключающую электризуемость волокна при трении с рабочими органами экструдера. Результатом использования в качестве волокнистого наполнителя базальтового волокна, обработанного водонесовместимым силансодержащим замасливателем, является повышение физико-механических показателей панелей звукопоглощающих экранов, изготовленных предлагаемым способом.

Другим фактором, улучшающим физико-механические свойства панелей звукопоглощающих экранов, изготовленных предлагаемым способом, является проведение стадии экструзии изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0 соответственно, с последующим охлаждением полученного продукта, его резкой на гранулы и сушкой с получением гранулята модифицированного изотактического полипропилена. В качестве модификатора может быть использован любой модификатор на основе м-фенилен-бис-малеинимида (Химические добавки к полимерам. М., Химия, 1981, С. 177-178; RU 2569544 С1; http://libweb.kpfu.ru/z3950/EPOS_ESIC/Halikova_komp.pdf и др.).

Результатом экструзии смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида является продукт - гранулят модифицированного изотактического полипропилена, физико-механические и технологические свойства которого отличаются от свойств продукта, полученного простым смешением, поскольку в процессе экструзии исходные компоненты подвергаются воздействию высоких температур и сдвиговых напряжений, что способствует изменению их структуры в результате протекающих механохимических процессов. Далее гранулят модифицированного изотактического полипропилена подвергается второму циклу экструзии совместно с изотактическим полипропиленом и волокнистым наполнителем, а затем и третьему циклу экструзии, при этом немодифицированный изотактический полипропилен на этой стадии подвергается второму циклу экструзии. Известно, что повторения циклов экструзии приводят к существенным изменениям молекулярно-структурных характеристик полимеров винилового ряда, к которым относится полипропилен (http://www.dissercat.com/content/izmeneniya-struktury-i-svoistv-polimerov-vinilovogo-ryada-pri-mnogokratnoi-ekstruzii). Как показали эксперименты, указанные изменения приводят к улучшению физико-механических свойств панелей во всем объеме притязаний, ограничивающих условия предлагаемого способа изготовления панелей звукопоглощающих экранов.

Пример 1

Сухую смесь изотактического полипропилена с промышленным модификатором Малеид Ф по ТУ 6-14-1004-87 (http://ntcp.ru/work/library/5103/5211) при их массовом соотношении 9,0:1,0, соответственно, пропускают через экструдер при максимальной температуре расплава 200°С. Выдавленные из экструдера стренги диаметром 3-4 мм охлаждают в водяной бане и режут на гранулы длиной 3-4 мм. Полученный гранулят модифицированного изотактического полипропилена сушат при температуре около 80°С не менее 2-х часов. В двухшнековый экструдер с диаметром шнеков 60 мм и отношением дины к диаметру, равным 15, подают высушенный гранулят, изотактический полипропилен и базальтовый ровинг, обработанный водонесовместимым силановым замасливателем, производства ООО «Каменный век» (http://www.b-composites.net/26.html) при следующем соотношении компонентов, мас.%:

Процесс экструзии осуществляют при 240-245°С. Стренги диаметром около 4 мм, выходящие из экструдера, охлаждают в ванне с водой и рубят на грануляторе на отрезки длиной 3-5 мм. Затем полученные гранулы материала сушат в вакуумной сушилке барабанного типа при 75-85°С и остаточном давлении 0,4-0,6 кг⋅с/см2 не менее 4-х час. Высушенные гранулы засыпают в смеситель сухого смешения (бетономешалку), добавляют касторовое масло в количестве 1,0% от массы гранул и перемешивают в течение 30 минут. Затем полученную смесь загружают в расходный бункер одношнекового экструдера, предварительно нагретого по зонам до следующих значений температуры: I зона 80°С; II зона 180°С; III зона 240°С; IV зона 240°С; профилирующая фильера 220°С. Выходящий из профилирующей фильеры лист толщиной 3±0,1 мм и шириной 500±1 мм помещают в калибратор и тянущее устройство. Калибратор охлаждают водой, имеющей температуру 10-12°С, с использованием чиллера. Отрезное устройств включается автоматически при достижении длины экструдируемого листа 6 м.

Результаты испытаний полученных образцов панелей звукопоглощающих экранов показали снижение шума на 40 дБА, что подтверждает возможность реализации назначения предлагаемого способа.

Пример 2

Процесс осуществляют по примеру 1, но в качестве волокнистого наполнителя используют не обработанный замасливателем базальтовый ровинг.

Пример 3

Процесс осуществляют по примеру 1, но без стадии получения гранулята модифицированного изотактического полипропилена. Соотношение исходных компонентов, подаваемых на смешение и последующую экструзию, составляет, мас.%: изотактический полипропилен - 70, базальтовый ровинг, обработанный водонесовместимым силансодержащим замасливателем, производства ООО «Каменный век» (http://www.b-composites.net/26.html) - 30.

Пример 4

Процесс осуществляют по примеру 1, но без стадии получения гранулята модифицированного изотактического полипропилена, а в качестве волокнистого наполнителя используют не обработанный замасливателем базальтовый ровинг. Соотношение исходных компонентов, подаваемых на смешение и последующую экструзию, составляет, мас.%: изотактический полипропилен - 70, базальтовый ровинг - 30.

Кроме того, были проведены сравнительные испытания образцов, изготовленных по DE 102012100567 А1 (прототип), при использовании в качестве волокнистого наполнителя древесной стружки.

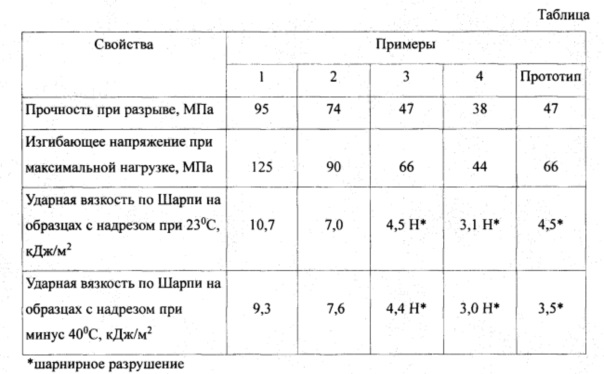

Показатели физико-механических свойств образцов, полученных по примерам 1-4, и результаты сравнительных испытаний, демонстрирующие достижение технического результата, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ЗВУКОПОГЛОЩАЮЩИХ ЭКРАНОВ МЕТОДОМ ЭКСТРУЗИИ | 2016 |

|

RU2678051C2 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ЗВУКОПОГЛОЩАЮЩИХ ЭКРАНОВ МЕТОДОМ ЭКСТРУЗИИ | 2016 |

|

RU2622053C1 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛЯТ ДЛЯ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН АЭРОДИНАМИЧЕСКИМ МЕТОДОМ | 2005 |

|

RU2285758C1 |

| Способ получения антистатического полипропиленового волокна | 2019 |

|

RU2735321C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2017762C1 |

| Замасливатель для непрерывного базальтового волокна | 2021 |

|

RU2790641C2 |

| ПОЛИМЕРНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2015148C1 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

Изобретение относится к технологии изготовления шумозащитных ограждений. Технический результат - улучшение физико-механических свойств панелей звукопоглощающих экранов. Проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида. Волокнистый наполнитель - обработанное водонесовместимым силансодержащим замасливателем базальтовое волокно. Продукт экструзии охлаждают, режут на гранулы и сушат. Гранулят смешивают с изотактическим полипропиленом и волокнистым наполнителем. Смесь экструдируют. Продукт экструзии охлаждают и режут на гранулы. Осушенный гранулят смешивают с касторовым маслом. Смесь экструдируют. 1 табл.

Способ изготовления панелей звукопоглощающих экранов, включающий смешение изотактического полипропилена с волокнистым наполнителем и последующую экструзию, отличающийся тем, что в качестве волокнистого наполнителя используют базальтовое волокно, обработанное водонесовместимым силансодержащим замасливателем, проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0 соответственно, охлаждение и резку на гранулы продукта экструзии, сушку полученного гранулята модифицированного изотактического полипропилена, смешение изотактического полипропилена и указанного волокнистого наполнителя с полученным гранулятом модифицированного изотактического полипропилена при следующем соотношении компонентов, мас.%:

экструзию полученной смеси, охлаждение продукта экструзии, резку его на гранулы, сушку гранулята, смешение осушенного гранулята с 0,8-1,2 мас.ч. касторового масла на 100 мас.ч. гранулята и последующую экструзию полученной смеси.

| АКУСТИЧЕСКАЯ ПАНЕЛЬ ШУМОЗАЩИТНОГО ЭКРАНА | 1999 |

|

RU2173372C2 |

| ЗАЩИТНЫЙ ЭКРАН ДЛЯ ПРИДОРОЖНОГО ШУМОПОГЛОЩЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2151839C1 |

| RU 2003126722 A, 10.03.2005 | |||

| Испаритель опреснительной установки | 1987 |

|

SU1606457A1 |

| DE 102012100567 A1, 16.05.2013 | |||

| . | |||

Авторы

Даты

2017-07-13—Публикация

2016-04-07—Подача