Изобретение относится к технологии изготовления шумозащитных ограждений, устанавливаемых вдоль автомобильных дорог, железнодорожных путей, вокруг промышленных объектов и других источников шума.

Эффективность звукопоглощающих экранов определяется звукопоглощающими и звукоизоляционными свойствами материалов, из которых они изготовлены, а также их физико-механическими показателями, в частности: механической прочностью, стойкостью к ударам камней, защитой от поражения обслуживающего персонала и населения электрическим током, которые, в свою очередь, зависят как от состава исходных ингредиентов, так и от способа изготовления продукта. Панели, изготовленные методом экструзии, в отличие от изготовленных методом литья, строго одинаковы по толщине во всех точках, имеют ровный торец. Достоинством метода экструзии является высокая производительность и возможность получать изделия непрерывной длины. Однако в процессе экструзии исходный материал подвергается воздействию высоких температур и сдвиговых напряжений, что приводит к изменению структуры компонентов и технологических свойств материала и может оказать отрицательное влияние на физико-механические свойства получаемого продукта. В связи с этим к составу материала, предназначенного для экструзионного формования, а следовательно, и к условиям способа его получения предъявляются особые требования.

Известен способ получения материала для изготовления панелей шумозащитных экранов методом экструзии путем смешения полиметилметакрилата, полученного экструзионной полимеризацией, с волокнистым наполнителем - полиамидными нитями (ЕР 1606457 В1).

Однако панели, изготовленные методом экструзии из материала, полученного известным способом, обладают звукоотражающими свойствами, что является неприемлемым в связи с высоким уровнем шума непосредственно на транспортных магистралях.

Наиболее близким к предлагаемому изобретению является известный способ получения материала для изготовления панелей звукопоглощающих экранов методом экструзии, включающий смешение изотактического полипропилена и волокнистого наполнителя (DE 102012100567 А1). В качестве волокнистого наполнителя используют лигноцеллюлозные волокна в количестве 50-85% от массы композиции.

Недостатком известного способа являются низкие физико-механические показатели панелей звукопоглощающих экранов.

Технической задачей изобретения является создание способа получения материала для изготовления панелей звукопоглощающих экранов методом экструзии, лишенного указанного недостатка.

Техническим результатом предлагаемого изобретения является улучшение физико-механических свойств панелей звукопоглощающих экранов.

Указанный технический результат достигается тем, что в способе получения материала для изготовления панелей звукопоглощающих экранов методом экструзии, включающем смешение изотактического полипропилена и волокнистого наполнителя, в качестве волокнистого наполнителя используют базальтовое волокно, обработанное водонесовместимым силансодержащим замасливателем, проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0 соответственно, охлаждение и резку на гранулы продукта экструзии, сушку полученного гранулята модифицированного изотактического полипропилена, смешение изотактического полипропилена и указанного волокнистого наполнителя с полученным гранулятом модифицированного изотактического полипропилена при следующем соотношении компонентов, мас. %:

экструзию полученной смеси, охлаждение, резку на гранулы и сушку продукта экструзии.

В качестве волокнистого наполнителя используют обработанное любым водонесовместимым силансодержащим замасливателем базальтовое волокно. Такое обработанное водонесовместимым силансодержащим замасливателем базальтовое волокно имеется в продаже или оно может быть приготовлено, например, по RU 2167838 С1, с использованием замасливателей № 4С (ГОСТ Р 53237-2008) или таких как описано в http://www.korsil.ru/silan-zamaslivatel.html, RU 2101241 C1, RU 2389698 CI, SU 1666480 А1 и др. Обработка базальтового волокна водонесовместимым силансодержащим замасливателем повышает противодействующую его слипанию антистатичность, исключающую электризуемость волокна при трении с рабочими органами экструдера. Результатом использования в качестве волокнистого наполнителя базальтового волокна, обработанного водонесовместимым силансодержащим замасливателем, является повышение физико-механических показателей панелей звукопоглощающих экранов, изготовленных из материала, полученного предлагаемым способом.

Другим фактором, улучшающим физико-механические свойства панелей звукопоглощающих экранов, изготовленных из материала, полученного предлагаемым способом, является проведение стадии экструзии изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0 соответственно, с последующим охлаждением полученного продукта, его резкой на гранулы и сушкой с получением гранулята модифицированного изотактического полипропилена. В качестве модификатора может быть использован любой модификатор на основе м-фенилен-бис-малеинимида (Химические добавки к полимерам. М, Химия, 1981, С.177-178; RU 2569544 Cl; http://libweb.kpfu.ru/z3950/EPOS_ESIC/Halikova_komp.pdf и др.).

Результатом экструзии смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида является продукт - гранулят модифицированного изотактического полипропилена, физико-механические и технологические свойства которого отличаются от свойств продукта, полученного простым смешением, поскольку в процессе экструзии исходные компоненты подвергаются воздействию высоких температур и сдвиговых напряжений, что способствует изменению их структуры в результате протекающих механохимических процессов. На следующей стадии процесса получения материала гранулят модифицированного изотактического полипропилена подвергается второму циклу экструзии и гранулирования, а далее - при изготовлении панелей звукопоглощающих экранов - третьему циклу экструзии (немодифицированный изотактический полипропилен при изготовлении панелей подвергается второму циклу экструзии). Известно, что повторения циклов экструзии приводят к существенным изменениям молекулярно-структурных характеристик полимеров винилового ряда, к которым относится полипропилен (http://www.dissercat.com/content/izmeneniya-struktury-i-svoistv-polimerov-vinilovogo-ryada-pri-mnogokratnoi-ekstruzii). Как показали эксперименты, указанные изменения приводят к улучшению физико-механических свойств панелей во всем объеме притязаний, ограничивающих условия предлагаемого способа получения материала для изготовления панелей звукопоглощающих экранов.

Пример 1

Сухую смесь изотактического полипропилена с промышленным модификатором Малеид Ф по ТУ 6-14-1004-87 (http://ntcp.ru/work/library/5103/5211) при их массовом соотношении 9,0:1,0 соответственно, пропускают через экструдер при максимальной температуре расплава 200°С. Выдавленные из экструдера стренги диаметром 3-4 мм охлаждают в водяной бане и режут на гранулы длиной 3-4 мм. Полученный гранулят модифицированного изотактического полипропилена сушат при температуре около 80°С не менее 2-х часов. В экструдер подают полученный гранулят, изотактический полипропилен и базальтовый ровинг, обработанный водонесовместимым силансодержащим замасливателем, производства ООО «Каменный век» (http://www.b-composites.net/26.html) при следующем соотношении компонентов, мас. %:

Процесс осуществляют в двухшнековом экструдере с диаметром шнеков 60 мм и отношением длины к диаметру, равным 15, при 240-245°С. Стренги диаметром около 4 мм, выходящие из экструдера, охлаждают в ванне с водой и рубят на грануляторе на отрезки длиной 3-5 мм. Затем полученные гранулы материала сушат в вакуумной сушилке барабанного типа при 75-85°С и остаточном давлении 0,4-0,6 кгс/см2 не менее 4-х часов. Полученный материал хранят в герметичной таре.

Панели звукопоглощающих экранов в виде профилированных листов толщиной 3±0,1 мм, шириной 500±1 мм изготавливают методом экструзии с использованием одношнекового экструдера, на выходе которого установлена профилирующая фильера. Для облегчения процесса экструдирования профилированных листов высушенные гранулы материала засыпают в смеситель сухого смешения (бетономешалку), добавляют касторовое масло в количестве 1% от массы гранул и перемешивают в течение 30 минут. Затем полученную смесь загружают в расходный бункер экструдера.

Результаты испытаний полученных образцов панелей звукопоглощающих экранов показали снижение шума на 40 дБА, что подтверждает возможность реализации назначения предлагаемого способа.

Пример 2

Процесс осуществляют по примеру 1, но в качестве волокнистого наполнителя используют необработанный замасливателем базальтовый ровинг.

Пример 3

Процесс осуществляют по примеру 1, но без стадии получения гранулята модифицированного изотактического полипропилена. Соотношение компонентов, подаваемых на смешение и последующую экструзию, составляет, мас. %: изотактический полипропилен - 70, базальтовый ровинг, обработанный водонесовместимым силансодержащим замасливателем, производства ООО «Каменный век» (http://www.b-composites.net/26.html) - 30.

Пример 4

Процесс осуществляют по примеру 1, но без стадии получения гранулята модифицированного изотактического полипропилена, а в качестве волокнистого наполнителя используют необработанный замасливателем базальтовый ровинг. Соотношение компонентов, подаваемых на смешение и последующую экструзию, составляет, мас. %: изотактический полипропилен - 70, базальтовый ровинг - 30.

Кроме того, были проведены сравнительные испытания образцов, изготовленных по методике примера 1 из материала, полученного способом по DE 102012100567 А1 (прототип), при использовании в качестве волокнистого наполнителя древесной стружки.

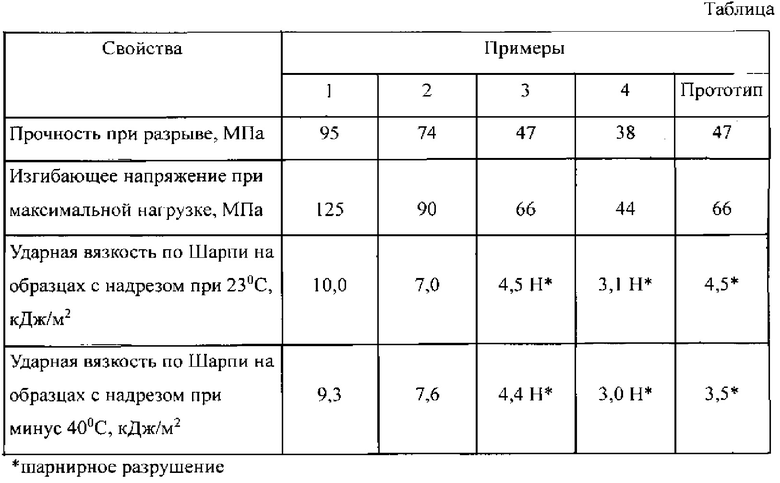

Показатели физико-механических свойств образцов, полученных по примерам 1-4, и результаты сравнительных испытаний, демонстрирующие достижение технического результата, приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ЗВУКОПОГЛОЩАЮЩИХ ЭКРАНОВ | 2016 |

|

RU2625355C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ЗВУКОПОГЛОЩАЮЩИХ ЭКРАНОВ МЕТОДОМ ЭКСТРУЗИИ | 2016 |

|

RU2622053C1 |

| КОМПОЗИЦИОННЫЙ ГРАНУЛЯТ ДЛЯ ФОРМИРОВАНИЯ ПОЛИМЕРНЫХ ВОЛОКОН АЭРОДИНАМИЧЕСКИМ МЕТОДОМ | 2005 |

|

RU2285758C1 |

| Способ получения антистатического полипропиленового волокна | 2019 |

|

RU2735321C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| ПОЛИМЕРНАЯ ЛИТЬЕВАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2015148C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| БАЗАЛЬТОФТОРОПЛАСТОВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ТРИБОТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2552744C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2017762C1 |

| КОМПОЗИЦИИ ЭТИЛЕНА, ПРОПИЛЕНА И ИХ СОПОЛИМЕРОВ, ФУНКЦИОНАЛИЗИРОВАННЫЕ/МОДИФИЦИРОВАННЫЕ МАЛЕИНОВЫМ АНГИДРИДОМ | 2023 |

|

RU2827327C2 |

Изобретение относится к технологии изготовления шумозащитных ограждений. Проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида. Продукт экструзии охлаждают, режут на гранулы и сушат. Гранулят смешивают с изотактическим полипропиленом и волокнистым наполнителем. Смесь экструдируют. Полученный продукт экструзии охлаждают, режут на гранулы и сушат. Волокнистый наполнитель - обработанное водонесовместимым силансодержащим замасливателем базальтовое волокно. Технический результат – улучшение физико-механических свойств панелей звукопоглощающих экранов. 1 табл., 4 пр.

Способ получения материала для изготовления панелей звукопоглощающих экранов методом экструзии, включающий смешение изотактического полипропилена и волокнистого наполнителя, отличающийся тем, что в качестве волокнистого наполнителя используют базальтовое волокно, обработанное водонесовместимым силансодержащим замасливателем, проводят экструзию смеси изотактического полипропилена с модификатором на основе м-фенилен-бис-малеинимида при их массовом соотношении от 8,5:1,0 до 9,0:1,0, соответственно, охлаждение и резку на гранулы продукта экструзии, сушку полученного гранулята модифицированного изотактического полипропилена, смешение изотактического полипропилена и указанного волокнистого наполнителя с полученным гранулятом модифицированного изотактического полипропилена при следующем соотношении компонентов, мас. %:

экструзию полученной смеси, охлаждение, резку на гранулы и сушку продукта экструзии.

| ЗВУКОПОГЛОЩАЮЩИЕ ПОЛИОЛЕФИНЫ С ОТКРЫТЫМИ ЯЧЕЙКАМИ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 1999 |

|

RU2224773C2 |

| DE 102012100567 A1, 16.05.2013 | |||

| RU 2013101801 A, 30.06.2011 | |||

| RU 2007134346 A, 20.03.2009 | |||

| WO 2012022808 A, 23.02.2012 | |||

| ПОЛИОЛЕФИНОВЫЙ ПЕНОПЛАСТ, ИСПОЛЬЗУЕМЫЙ ДЛЯ ЗВУКО- И ТЕПЛОИЗОЛЯЦИИ | 2001 |

|

RU2254347C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

2019-01-22—Публикация

2016-04-07—Подача