4

00 00 00 Од Изобретение относится к литейному производству, а именно к способам модифицирования литейных сплавов, и может быть использовано в различных отраслях машиностроения для деталей, к которым предъявляются высокие требования по механическим свойствам. Известен способ получения чугуна с шаровидным графитом, состоящий в обработке расплава металлическим магнием в поворотном ковше с герметически закрывающейся крышкой l, Недостатком данного способа является то, что он требует применения шихтовых материалов с низким содержа нием серы, кислорода и элементовдемодификаторов, так как при высоких содержаниях указанных элементов они связьшаются магнием, что приводит к высокому его расходу нестабильному процессу модифицирования и образованию в отливках черных пятен значительно снижающих механические и служебные характеристики отливок из высокопрочного чугуна. Наиболее близким к изобретению jfio технической сущности и достигаемо му результату является способ получе ния чугуна с шаровидным графитом, включаютций предварительную обработку чугуна лигатурой редкоземельных металлов и последующее модифицировани его в герметизированном ковше магни ем, помещаемым в зарядную камеру ковша. Лигатура производит рафинировани расплава, нейтрализует влияние элементов-демодификаторов , принимает участие в сфероидизации графита и поэтому расход магния может быть уменьшен С . Недостатками известного способа являются двухстадийная обработка чугуна, что значительно усложняет технологический процесс, а также повышенный расход дорогостоящей лиг тзфы при обработке расплава с высоким содержанием серы и за счет ее окисления. Цель изобретения- снижение расхода лигатуры редкоземельных металлов и повышение уровня механических свойств чугуна и их стабильности. Поставленная цель достигается тем, что согласно способу получения чугуна с шаровидным графитом, включающему предварительную обработку чугуна лигатурой редкоземельных металлов и последующее модифицирование его в герметизированном ковше магнием, помещаемым в зарядную камеру ковша, в ковш перед герметизацией вводят на поверхность чугуна лигатуру редкоземельных металлов в количестве 0,10-0,35% от массы чугуна в смеси с плавиковым шпатом в соотношении 10:(1,0-5,0). Обработку чугуна производят в герметизированном ковше смесью лигатуры, содержащей, вес.%: РЗМ цериевой группы 20-40; алюминий 3,0-10,0; кальций до 2; кремний 40-50; железо - остальное, с плавиковым шпатом в соотношении 10:(1,0-5,0) в количестве 0,10-0,35% от массы расплава одновременно с металлическим магнием. Металлический магний помещают в зарядную камеру герметизированного ковша, а смесь лигатуры с плавиковым шпатом дают на зеркало металла непосредственно перед закрытием крышки. Когда ковш поворачивают в рабочее положение, пары магния, поднимаясь через расплав, перемепшвают его, участвуют в десульфурации и сфероидизации чугуна, создании восстановительной атмосферы. Это способствует предотвращению окисления лигатуры и улучшению кинетических условий взаимодействия РЗМ с ком-Ионентами чугуна, и РЗМ, обладающие большим сродством к сере, кислороду и азоту, связьгоают их в неметаллические включения наиболее благоприятной формы, которые затем благодаря наличию плавикового шпата переходят в шлак. Экспериментально установлено, что при вводе лигатуры РЗМ в количествах, меньше нижнего предела (0,10%), не достигается повьш1ение уровня механических свойств чугуна и их стабильности, а при вводе ее в количествах вьш1е верхнего предела (0,35%) дальнейшее повьш1ение уровня механических свойств не наблюдается, поэтому дальнейшее увеличение расхода лигатуры нецелесообразно. Количество плавикового шпата определено экспериментально, исходя из жидкоподвижности шлака и достаточно полной абсорбции им неметаллических включений.

Предлагаемый способ получения чугуна с шаровидным графитом осуществляется следующими операциями.

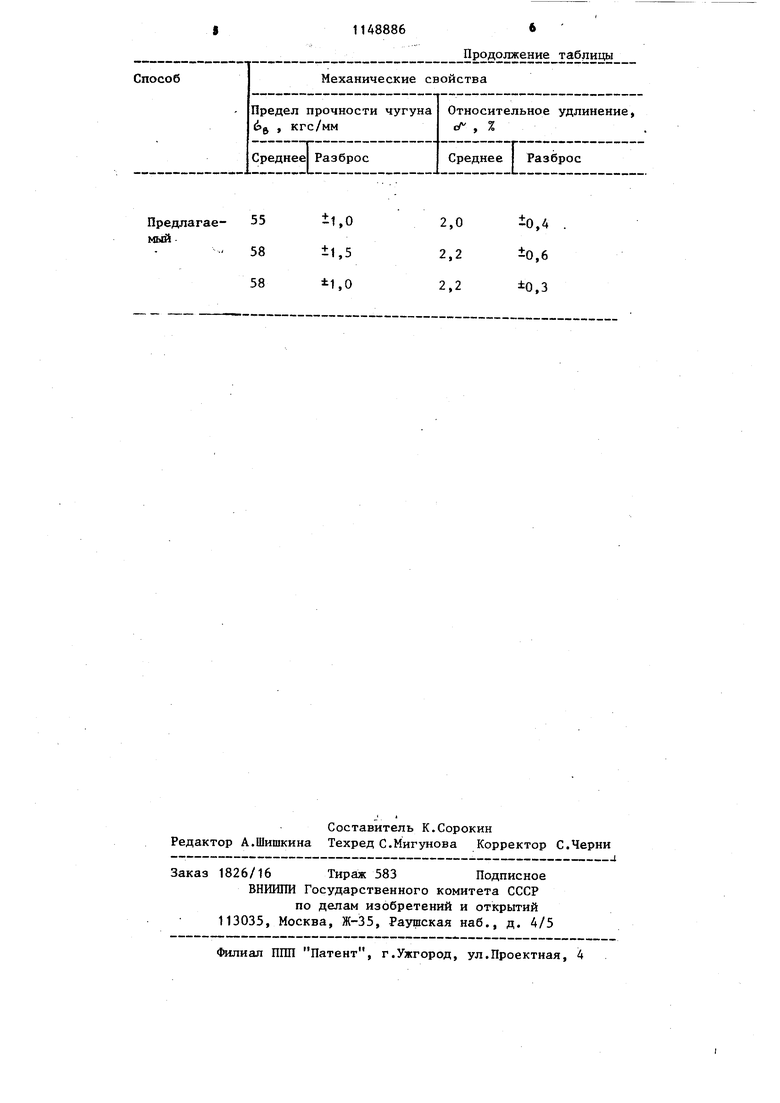

Чугун, выплавленньй в электродуговой печи и содержащий, %: углерод 3,9; кремний 1,5; марганец 0,4; сера 0,25 и фосфор 0,7, выпускают в ковш емкостью 3 т, удаляют шпак и при 1500 С переливают в герметизированный ковш, в зарядную камеру которого помещен металлический магний, а лигатуру редкоземельных металлов в количестве 0,10-0,35% от массы чугуна в смеси с плавиковым шпатом в соотношении 10:5,0 вводят на поверхность металла непосредственно перед закрытием ковша герметизирующей крышкой. После обработки магнием и лигатурой РЗМ в герметизированном ковше, вцдержки расплава и скачи вания щлака производят заливку в формы.

По предлагаемому способу была от лита партия отливок и исследованы механические свойства чугуна.

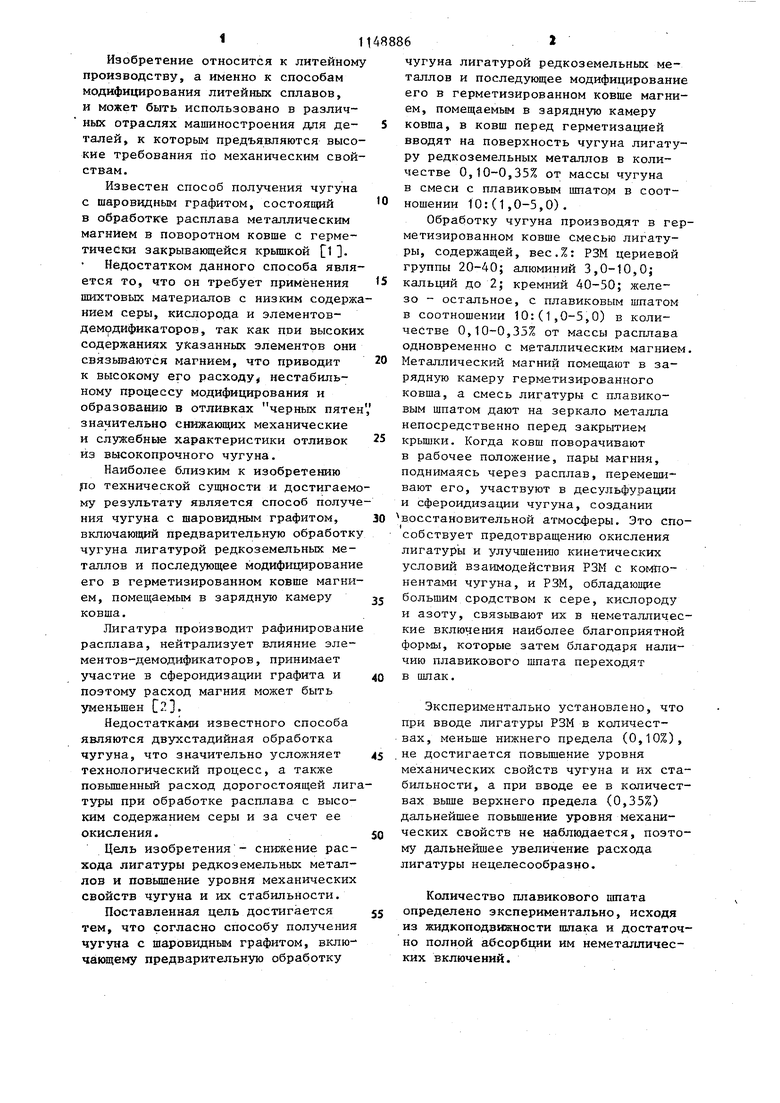

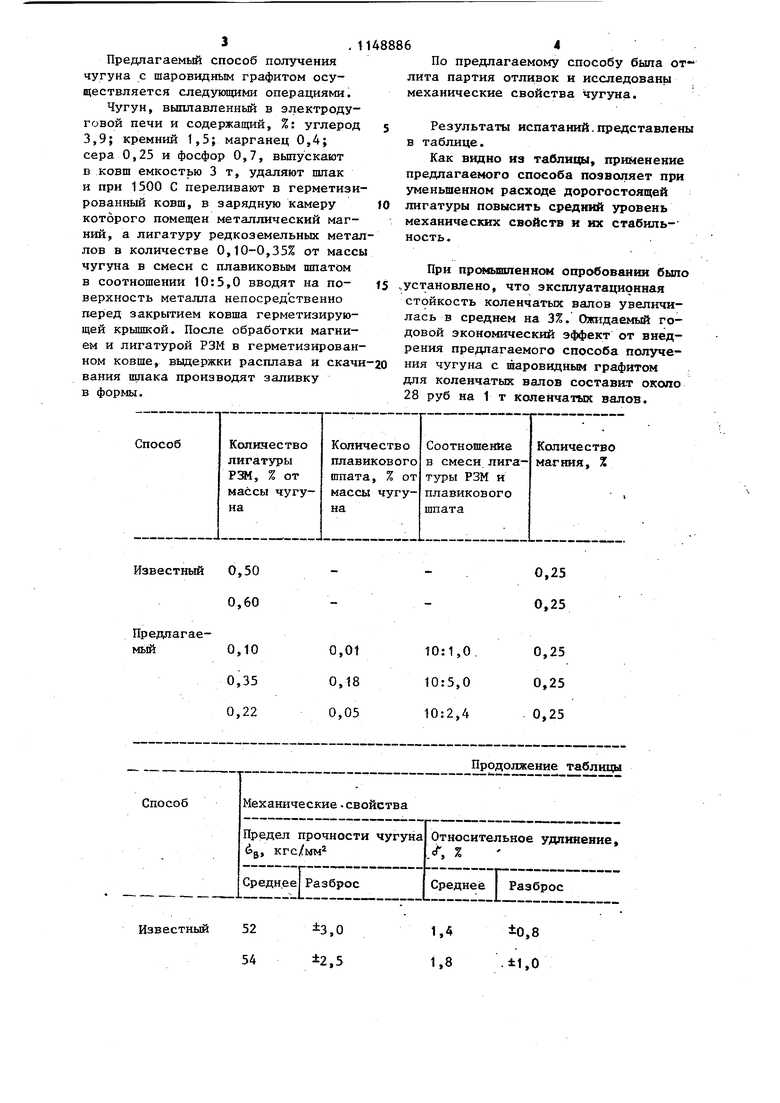

Результаты испатаний.представлены в таблице.

Как видно из таблицы, применение предлагаемого способа позволяет при уменьшенном расходе дорогостоящей лигатуры повысить средний уровень механических свойств и их стабильность.

При пр(Я11ьш1пенном опробовании было .установлено, что эксплуатационная стойкость коленча:тых валов увеличилась в среднем на 3%. Ожидаемый годовой экономический эффект от внедрения предлагаемого способа получения чугуна с шаровидным графитом для коленчатых валов составит около 28 руб на 1 т коленчатых валов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧУГУН, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВОК ИЗ НЕГО | 2004 |

|

RU2267542C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения чугуна с шаровидным графитом для прокатных валков | 1988 |

|

SU1588775A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2001 |

|

RU2198227C1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Способ модифицирования чугуна | 1981 |

|

SU1013488A1 |

| Модификатор для чугуна | 1989 |

|

SU1740478A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Модификатор для чугуна | 1987 |

|

SU1497256A1 |

Механические-свойства

Способ

Предел прочности чугуна

6ц, КГС/ММ

d

Среднее Разброс

±3,0

52 54

Известный ±2.5

Продолжение таблицы

Относительное удлинение У. %

D

Среднее Разброс

±0,8

i.-s

Предлагав- 55-1 0 мый

58±1,5

58±1,0

Продолжение таблицы

io.A

io,6 ±0,3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для модифицирования чугуна магнием | 1957 |

|

SU110523A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Металлургическая и горнорудная промышпениость | |||

| Сборник | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1985-04-07—Публикация

1983-06-24—Подача