Изобретение относится к области изготовления безобжиговых огнеупорных изделий и может быть использовано в металлургии для горячего ремонта футеровки сталеплавильных агрегатов, в частности кислородных конвертеров.

Известен способ изготовления безобжиговых огнеупорных изделий, применяемых в металлургической промышленности, включающий приготовление вяжущей суспензии, ее стабилизацию, приготовление формовочной массы путем подачи вяжущей суспензии до получения оптимального соотношения и их смешивания, вибропрессование изделий с удельным статическим давлением 0,05÷0,20 кг/см2 в течение 20÷35 с и их сушку. Вяжущую суспензию стабилизируют путем медленного перемешивания ее в герметичном охладителе до полного остывания в течение 6-7 ч, при этом занимаемый суспензией объем не превышает 50% полезного объема охладителя, приготовление формовочной массы осуществляют в смесительных бегунах, а при вибропрессовании используют матричную форму, стенки которой подвергнуты конусной корректировке в пределах до 0,013 (Патент RU №2203247 C04B 35/14, опубл. 27.04.2003).

Недостатком описанного способа является длительность и трудоемкость процесса приготовления вяжущей суспензии из-за медленного перемешивания и значительного времени остывания в течение 6-7 ч.

Также из уровня техники известен способ формования сложнопрофильных изделий из дисперсных масс, включающий смешивание, засыпку смеси в пресс-форму и уплотнение вибропрессованием при давлении 0,4-0,5 МПа и линейных ускорениях вибрации 25-35 g. В примере 2 описания изобретения описан следующий способ получения огнеупорных изделий: смешивание составляющих смеси, загрузка формовочной смеси в пресс-формы, вибропрессование и обжиг полученных заготовок (Патент RU №2080987, В28В 1/08, опубл. 10.06.1997).

Недостатком указанного способа является низкая плотность сформованных изделий после вибропрессования, а для получения требуемой прочности необходимо осуществлять обжиг изделий с последующей их сушкой, что является затратным и увеличивает время изготовления огнеупорных изделий.

Наиболее близким к заявляемому и выбранным в качестве прототипа является способ изготовления изделий из порошков периклаза и доломита. Способ включает смешивание периклазсодержащих порошков со смолой, например каменноугольной, засыпку в прессформу и вибропрессование порошка при давлении менее 1000 p.s.i. (или менее 6,9 МПа). Смолу нагревают до температуры, при которой она находится в жидком или текучем состоянии. Как смола, так и минеральные порошки порошки могут быть нагреты до температуры 100-125°С (US 2943240, С04В 35/06, опубл. 28.06.1960). Согласно примеру 1 температура смолы и температура смешивания компонентов составляют 110°С, согласно примеру 2, в котором шихту готовят по примеру 1, вибропрессование проводят при давлении менее 375 p.s.i. (или менее 2,07 МПа) и частоте вибрации 3600 об/мин.

Однако известный способ не обеспечивает получения смолопериклазовых безобжиговых изделий с требуемыми механическими характеристиками для ремонта футеровки кислородных конвертеров.

Задачей настоящего изобретения является получение безобжиговых смолопериклазовых огнеупорных изделий с заданными механическими характеристиками: прочностью не ниже 25 Н/мм2 и плотностью не ниже 2,7 г/см3 за счет равномерного и качественного уплотнения формовочной смеси при горячем вибропрессовании.

Поставленная задача решается следующим образом. В предлагаемом способе изготовления безобжиговых смолопериклазовых огнеупорных изделий, включающем смешивание периклазсодержащих порошков при температуре 90-100°С, предварительно подогретых до температуры 70-100°С, с каменноугольной смолой, нагретой до температуры 110-120°С, засыпку формовочной смеси в пресс-форму и вибропрессование при давлении 1,8-2,5 МПа и вибрации с частотой 3000-6000 об/мин, согласно изобретению, вибропрессование осуществляют с амплитудой колебаний в 1,0-2,0 мм.

Новый технический результат от реализации заявляемого способа - необходимые требуемые показатели по механической прочности и плотности полученных смолопериклазовых огнеупорных изделий без использования обжига, пригодных для горячего ремонта (подварки) футеровки кислородных конвертеров.

Вышеуказанный технический результат достигается соблюдением оптимального температурного режима способа изготовления огнеупорных изделий с приведенной последовательностью операций, начиная с предварительного подогрева периклазсодержащих порошков перед смешиванием, их смешивания в горячем смесителе, последующего введения разогретой каменноугольной смолы в процессе смешивания, и заканчивая уплотнением горячей формовочной смеси с заявленными параметрами вибропрессования.

Техническая сущность изобретения заключается в следующем.

Предварительный подогрев периклазсодержащих порошков до температуры 70-100°С перед подачей в смеситель позволяет удалить из них влагу и обеспечить наиболее полную обволакиваемость поверхности частиц порошков каменноугольной смолой при их дальнейшем смешивании.

Смешивание уже подогретых порошков при температуре 90-100°С обеспечивает получение однородной массы с высокой степенью гомогенизации для пластического формования и для образования в последующем качественного огнеупора. А введение во время смешивания связующего в виде нагретой до температуры 110-120°С каменноугольной смолы фиксирует равномерное распределение компонентов периклазсодержащих порошков в формовочной смеси с помощью сил адгезии и механического зацепления. И в результате протекания физико-химических процессов образуется полностью гомогенизированная формовочная масса, имеющая одинаковый компонентный и зерновой составы в любых микрообъемах, пригодная для дальнейшего формования.

Далее при уплотнении вибропрессованием формовочной смеси, поддерживая давление вибропресса в пределах 1,8-2,5 МПа, вибрацию с частотой 3000-6000 об/мин и амплитуду колебаний вибростола матрицы в 1,0-2,0 мм, происходит уменьшение пористости укладки частиц формуемого материала без их разрушения и деформирования. Частицы формовочной смеси, засыпанной в форму, находятся в более или менее равновесном состоянии в соответствии с действующими в ней силами тяжести, трения и сцепления. Под действием сил тяжести частицы стремятся уложиться плотнее, чему противодействуют силы трения и сцепления; чем последние силы меньше, тем больше плотность укладки. Формовочная масса приобретает высокую подвижность и частицы укладываются плотнее. При вибрационном воздействии происходит сближение зерен массы, уменьшение занимаемого объема, удаляется значительное количество воздуха, приводящее к уплотнению массы. Контакты между частицами не разрушаются, а наоборот, происходит более прочное их заклинивание, что обеспечивает высокую прочность изготовленных изделий.

Реализация заявляемого изобретения осуществлялась следующим образом.

Для изготовления огнеупорных изделий - кирпичей для подварки кислородного конвертера, подготовленные периклазосодержащие порошки фракции до 15,0 мм, подогревались до температуры 85°С, загружались в смеситель и перемешивались при температуре 95°С. В процессе смешивания вводили связующее - каменноугольную смолу, разогретую до температуры 115°С. После перемешивания и получения однородной смеси готовая формовочная смесь, имеющая температуру на выходе из смесителя не ниже 90°С (учитывая небольшие теплопотери при доставке смеси из смесителя к вибропрессу), поступала на вибропресс, где загружалась в пресс-формы матрицы, на которые сверху опускались штампы (пригрузы), и далее происходило формование кирпичей под воздействием давления 2,0 МПа, вибрации с частотой 4500 об/мин и амплитудой в 1,5 мм.

После вибропрессования сформованные изделия по автоматической линии перемещались на автомат-укладчик и формировался поддон с готовыми кирпичами; которые остывали до температуры окружающей среды.

Отпрессованные изделия имели четкие углы и ребра, ровную и гладкую поверхность, а исследование излома кирпича показало плотное и однородное строение без пустот с равномерно распределенными зернами, покрытыми связующим веществом - каменноугольной смолой.

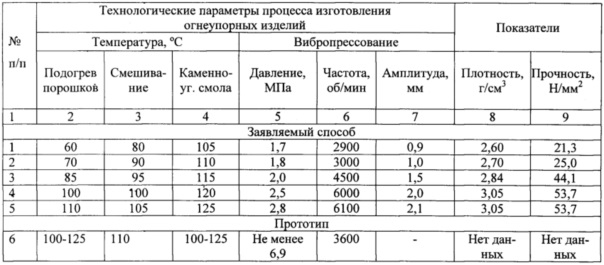

Качественные показатели огнеупорных изделий при различных параметрах количественных значений технологического процесса по предлагаемому способу изготовления и по прототипу представлены в таблице.

Как видно из таблицы, в примере №1 при параметрах, ниже заявленных предельных значений, основные механические характеристики изделий по прочности и плотности не соответствуют требуемым значениям, определяемым задачей изобретения, а в примере №5 превышение предельных значений заявленных параметров является нецелесообразным, т.к. качественные показатели изделий при этом остаются на том же уровне, а затраты увеличиваются. Приведенные данные подтверждают, что наилучшие показатели по прочности и плотности готовых изделий достигнуты в примерах №2, №3 и №4 при заявленных предельных значениях параметров способа.

Так, необходимая механическая прочность имела значения в пределах от 25,0 до 53,7 Н/мм2, а значения требуемой плотности составили от 2,70 до 3,05 г/см3. Стойкость восстановленного участка футеровки кислородного конвертора после ремонта методом подварки безобжиговыми смолопериклазовыми кирпичами, полученными способом горячего вибропрессования, составила 35-40 плавок.

Изобретение промышленно применимо для проведения горячих ремонтов футеровки кислородных конвертеров, не требует капитальных затрат и обеспечивает получение безобжиговых смолопериклазовых огнеупорных изделий с заданными механическими характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ИЗДЕЛИЙ ИЗ ДИСПЕРСНЫХ МАСС | 1993 |

|

RU2080987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕЗОБЖИГОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ, ПРИМЕНЯЕМЫХ В МЕТАЛЛУРГИЧЕСКОЙ ПРОМЫШЛЕННОСТИ | 2001 |

|

RU2203247C1 |

| Масса для изготовления безобжигового огнеупорного кирпича | 1975 |

|

SU535256A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| СПОСОБ ФУТЕРОВКИ КАТОДНОГО УСТРОЙСТВА ЭЛЕКТРОЛИЗЕРА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ | 2008 |

|

RU2385972C1 |

| Масса для изготовления безобжиговых огнеупорных изделий | 1987 |

|

SU1470725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОУГЛЕРОДИСТЫХ ОГНЕУПОРОВ | 1998 |

|

RU2155731C2 |

| СПОСОБ ПРЕССОВАНИЯ ОКСИДОУГЛЕРОДИСТЫХ ИЗДЕЛИЙ И СООТВЕТСТВУЮЩАЯ УКЛАДКА ИЗДЕЛИЙ ПРИ ФУТЕРОВКЕ СТАЛЕРАЗЛИВОЧНЫХ КОВШЕЙ | 2020 |

|

RU2758076C1 |

| ВИБРОПРЕСС И СПОСОБ ВИБРОПРЕССОВАНИЯ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2007 |

|

RU2353514C1 |

| Способ получения формованных огнеупорных изделий на основе цеолитсодержащих пород и высокомодульных полисиликатов | 2019 |

|

RU2720139C1 |

Изобретение относится к области изготовления безобжиговых смолопериклазовых огнеупорных изделий и может быть использовано в металлургии для горячего ремонта футеровки сталеплавильных агрегатов, в частности кислородных конвертеров. Технический результат - получение безобжиговых смолопериклазовых огнеупорных изделий с заданными механическими характеристиками: прочностью не ниже 25 Н/мм2 и плотностью не ниже 2,7 г/см3 за счет равномерного и качественного уплотнения формовочной смеси при горячем вибропрессовании. Способ включает смешивание периклазсодержащих порошков, засыпку формовочной смеси в пресс-форму и уплотнение вибропрессованием. Перед смешиванием порошки предварительно подогревают до температуры 70-100°С, смешивание осуществляют при температуре 90-100°С, в процессе которого вводят связующее в виде каменноугольной смолы, разогретой до температуры 110-120°С, а уплотнение вибропрессованием выполняют при давлении 1,8-2,5 МПа, вибрации с частотой 3000-6000 об/мин и амплитудой в 1,0-2,0 мм. 1 табл., 5 пр.

Способ изготовления безобжиговых смолопериклазовых огнеупорных изделий, включающий смешивание периклазсодержащих порошков при температуре 90-100°С, предварительно подогретых до температуры 70-100°С, с каменноугольной смолой, нагретой до температуры 110-120°С, засыпку формовочной смеси в пресс-форму и вибропрессование при давлении 1,8-2,5 МПа и вибрации с частотой 3000-6000 об/мин, отличающийся тем, что вибропрессование осуществляют с амплитудой колебаний в 1,0-2,0 мм.

| US 2943240 А, 28.06.1960 | |||

| СТРЕЛОВ К.К | |||

| и др | |||

| "Технология огнеупоров", Москва, Металлургия, 1988, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Способ изготовления изделий из жаростойкого бетона | 1989 |

|

SU1680677A1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| US 4184883 A, 22.01.1980. | |||

Авторы

Даты

2017-07-17—Публикация

2015-11-11—Подача