Изобретение относится к отрасли строительных материалов и может быть использовано при изготовлении жаростойких бетонов на основе молотой силикат-глыбы, модифицирующих добавок и огнеупорных заполнителей. Бетоны предназначены для футеровки тепловых агрегатов, вагонеток, например, для керамической промышленности.

Цель изобретения - повышение водостойкости и прочности при изготовлении крупноразмерных изделий.

Способ осуществляют следующим образом.

Готовят сырьевую смесь, содержащую молотую силикат-глыбу и огнеупорный заполнитель, увлажняют ее до влажности 7- 9%, прессуют изделия, затем их обрабатывают суспензией алюмината натрия или глиноземистого цемента и раствором полифосфата натрия, после чего осуществляют двухступенчатую сушку: нагрев до температуры 80-95°С в течение 25-30 мин, выдержку в течение 1,5-3 ч, повышение температуры до 160-200°С в течение 4-5 ч и изотермическую выдержку в течение 1 -1,5 ч и охлаждают изделия.

Пример. Готовят сырьевую смесь, содержащую молотую силикат-глыбу, добавки и огнеупорные заполнители, увлажняют до влажности 7-9%. Сырьевую смесь прессуют на вибропрессе при амплитуде колебаний 1-2 мм, усилии 0,5 МПа в течение 5 с. Прессование может осуществляться одно- и двухступенчато, с дополнительным виброуплотнением. Отпрессованные изделия обрабатывают, пропуская через ванну с раствором полифосфата или суспензией алюмината натрия или глиноземистого цемента.

ON 00

О О VJ

XI

После обработки изделия сушат по двухступенчатому режиму - подъем температуры термоударом в течение 25- 30 мин до 80-95°С, выдержка в течение 1-3 ч, последующее повышение температуры до 160- 200 -С в течение 4-5 ч и выжержка в течение 1-1.5 ч, затем изделия охлаждают.

Обработку отпрессованных изделий осуществляют суспензией алюмината натрия (отход авиационного производства) плотностью 1,25 г/см3 {пример 4), раствором полифосфата натрия плотностью 1,3 г/см (пример 7).

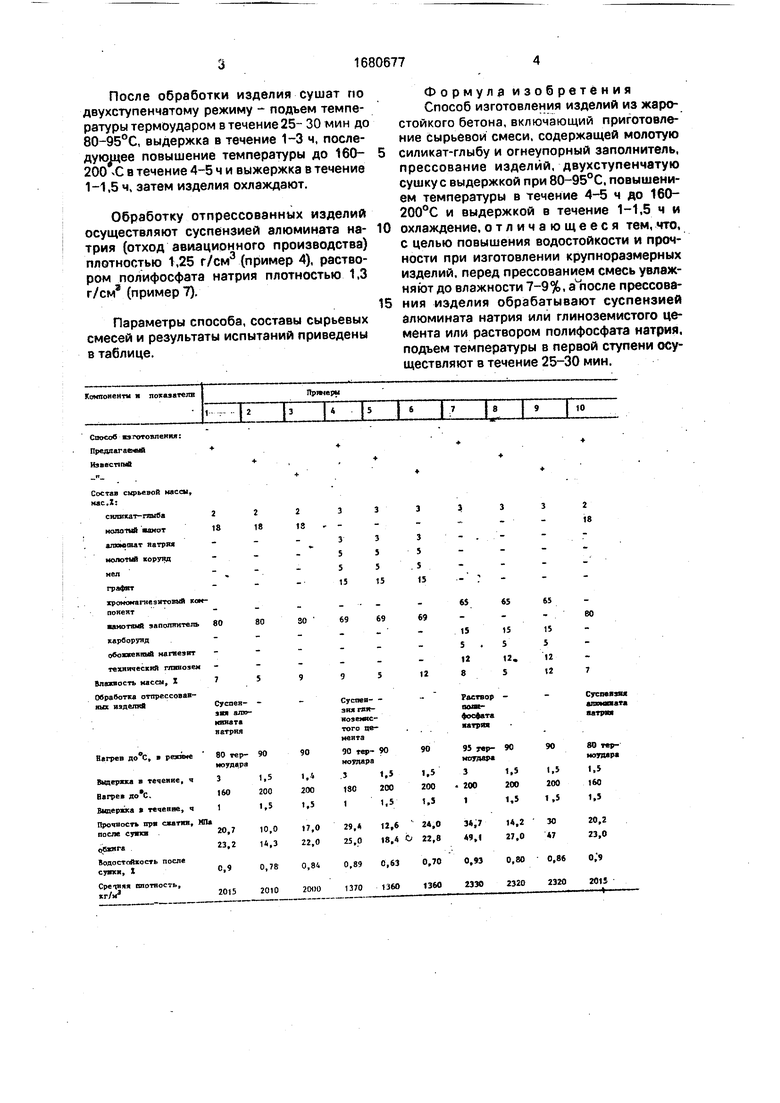

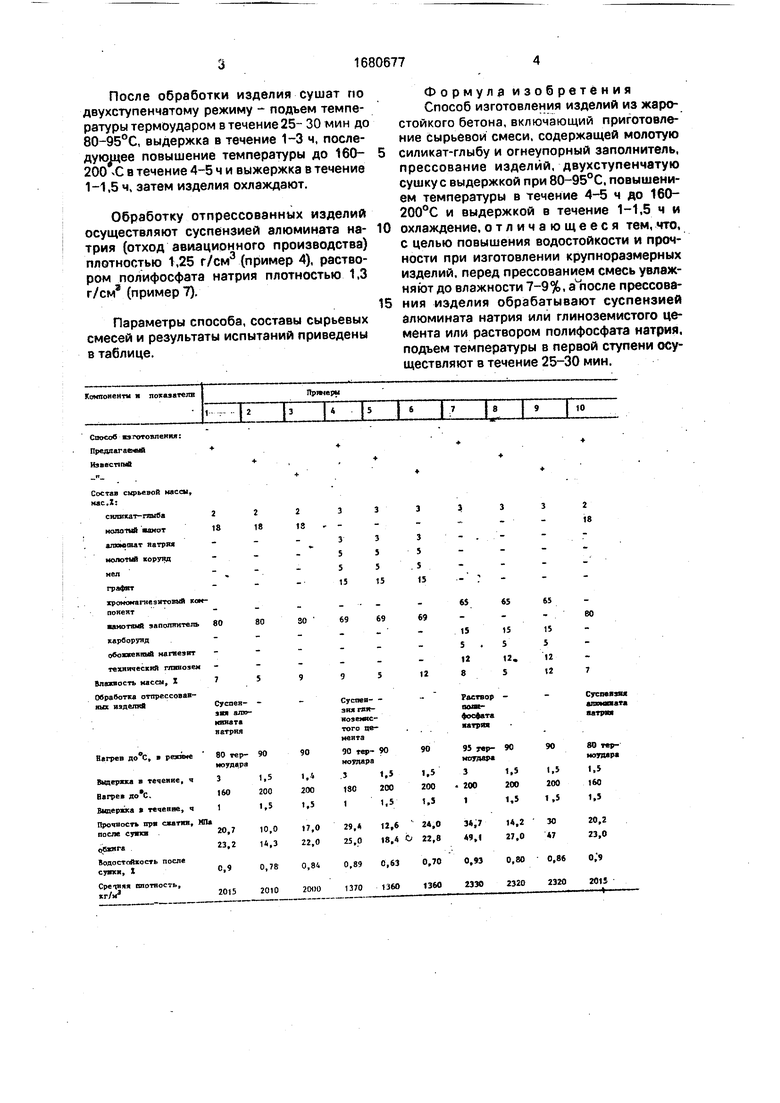

Параметры способа, составы сырьевых смесей и результаты испытаний приведены в таблице.

0

5

Формула изобретения Способ изготовления изделий из жаростойкого бетона, включающий приготовление сырьевой смеси, содержащей молотую силикат-глыбу и огнеупорный заполнитель, прессование изделий, двухступенчатую сушку с выдержкой при 80-95°С, повышением температуры в течение 4-5 ч до 160- 200°С и выдержкой в течение 1-1,5 ч и охлаждение,отличающееся тем,что, с целью повышения водостойкости и прочности при изготовлении крупноразмерных изделий, перед прессованием смесь увлажняют до влажности 7-9%, аЧюсле прессования изделия обрабатывают суспензией алюмината натрия или глиноземистого цемента или раствором полифосфата натрия, подъем температуры в первой ступени осуществляют в течение 25-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав и способ изготовления магнезитового жаростойкого бетона | 2015 |

|

RU2609267C1 |

| Состав и способ изготовления хромомагнезитового жаростойкого бетона | 2016 |

|

RU2662820C2 |

| Состав и способ изготовления кварцитового жаростойкого бетона | 2015 |

|

RU2672361C2 |

| Состав и способ изготовления безобжигового цирконового жаростойкого бетона | 2022 |

|

RU2784296C1 |

| Состав и способ изготовления динасового жаростойкого бетона | 2015 |

|

RU2672681C2 |

| Состав и способ изготовления шамотного жаростойкого бетона | 2015 |

|

RU2670806C2 |

| Состав и способ изготовления корундового жаростойкого бетона | 2016 |

|

RU2668594C2 |

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1447791A1 |

| Состав для изготовления хромомагнезитового жаростойкого бетона | 2023 |

|

RU2819583C1 |

| Способ изготовления бетонных изделий | 1990 |

|

SU1763431A1 |

Изобретение относится к изготовлению изделий из жаростойких бетонов. Цель изобретения - повышение водостойкости и прочности при изготовлении крупноразмерных изделий. Сначала готовят сырьевую смесь, содержащую молотую силикат-глыбу, , добавки и огнеупорный заполнитель, увлажняют ее до влажности 7-9% и прессуют изделий Затем изделия обрабатывают суспензией алюмината натрия или глиноземистого цемента или раствором полифосфата натрия и подвергают двухступенчатой сушке, нагреву до 80-95°С в течение 25-30 мин, выдержку в течение 1,5-3 ч, повышение температуры до 160-200°С в течение 4-5 ч и изотермическую выдержку в течение 1-1,5 ч с последующим охлаждением. 1 табл со с

Способ вэ готовлен :

Предлагаемый

Известный

Состав сырьевой кассы, мас.Х:

силякат-гпыба22

напотей шамотIS1

алимгаат яагряя молотый коруяд

мел- .графят

хромокагнезнтовый компонент

вамотямй заполнитель 80 8 карборунд

обожженный магнезит технический глинозем - - Влажность кассы, X 7 5 Обработка отпрессованных изделий

натрия

Нагрев до°С, в режиме 80 тер- 90 моудара

Выдержка в течение, ч 31,5

Нагре. .

Выдержка течение, ч11,5

Прочность при сжатии, MU

после суга20,710,0

обжига23.21«,3

Водостойкость после

сувки, I0,90,78

Сретняя плотность,

„&2015 2010

2 18

3 5 S

15

6$

«5

65

69

69

BO

| Сырьевая смесь для изготовления жаростойкого бетона | 1986 |

|

SU1366498A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Горлов Ю.П | |||

| и др Жаростойкие бетоны на основе композиций из природных и техногенных стекол | |||

| М.: Стройиздат, 1986, с | |||

| Кровля из глиняных обожженных плит с арматурой из проволочной сетки | 1921 |

|

SU120A1 |

Авторы

Даты

1991-09-30—Публикация

1989-02-16—Подача