1

Изобретение относится к огнеупорной промышленности, в частности к области производства огнеупорных изделий, предназначенных для футеровки сталеплавильных агрегатов, преимущественно кислородных конвертеров.

Цель изобретения - повьшение ности при сжатии, стойкости к окислению и металлоптакоустойчивости.

Для получения огнеупорных изделий из предлагаемого состава массы и из известной массы в лабораторных и промышленных условиях используют спеченный известковопериклазовый порошок, cne4eHjibD i периклазовый порошок с массовой долей MgO 87%, плавленый пе- реклазовый порошок с массовой долей

MgO 96%, скрытокристаллический графит с массовой долей углерода 80%, пековый кокс с зольностью 0,5%, твердый каменноугольный пек с температурами размягчения 185, 230 с, каменноугольная смола, жидкий каменноугольный пек.

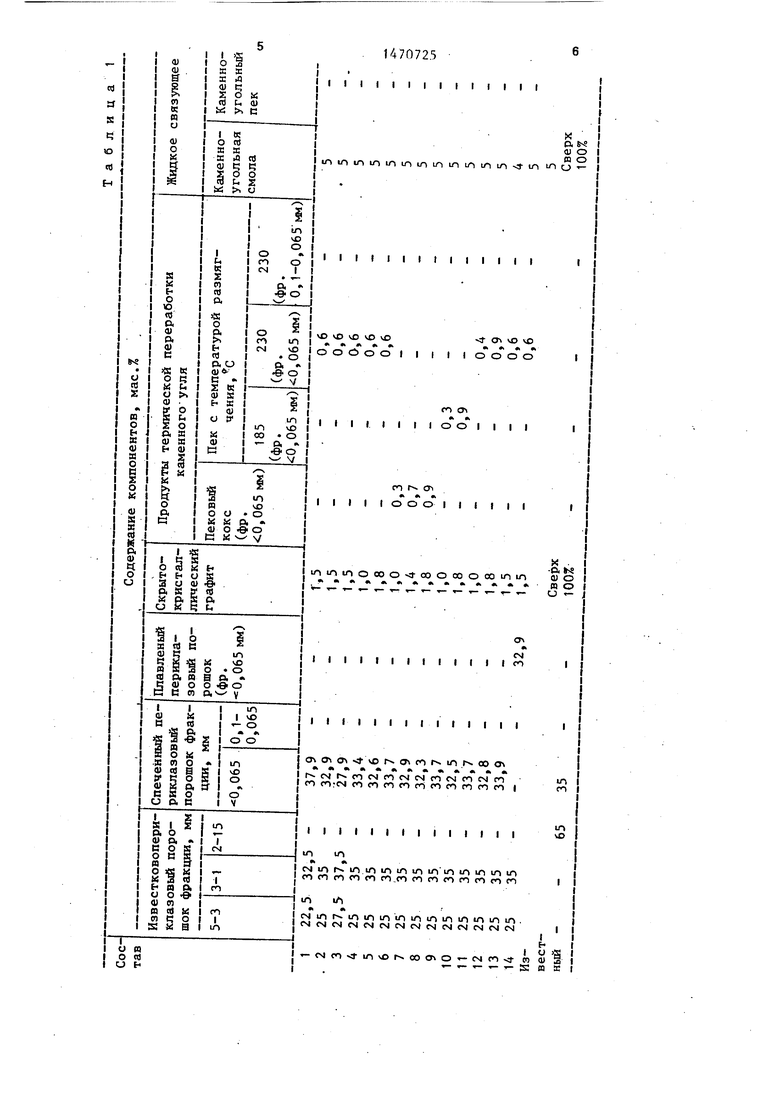

С использованием перечисленньпс материалов изготавливают Maccbi, составы которых приведены в табл.1.

Из горячих (80-90°С) масс при давлении 100 Ша на гидравлическом прессе формуют образцы диаметром 36 мм и высотой 40 мм. На готовых образцах определяют кажущуюся Плотность и открытую пористость, предел прочности при сжатии. Для оценки

4

О

ISD ел

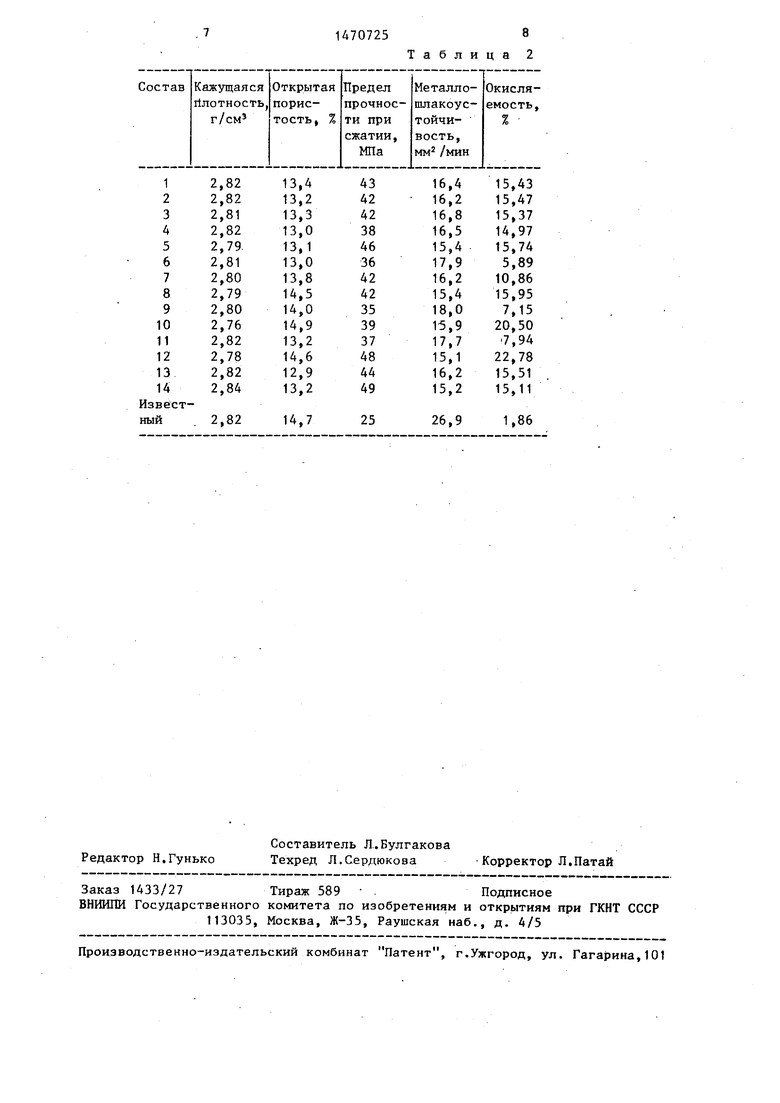

шлакоустойчивости проводят горячие стендовые испытания в условиях, имитирующих процесс продувки кислородом при постоянном давлении 2 ати расплава стали и шлака с температурой 1600-1650 С, Шлакоустойчивость оценивают по величине износа огне- упора в минуту, Окисляемость оценивают по величине невыгоревшей зоны в процентах после испытания изделий при 800 С (вьщержка в течение часа) в окислительной среде.

Свойства изделий приведены в табл,2.

Как показьшают данные табл,2, изделия из предлагаемой массы имеют в 1,4-2 раза более высокие прочностные характеристики, в 3-12 раз более стойки к окислению, имеют в 1,5-1,7 раз более высокую металлошлакоустой- чивость, чем изделия из известной массы, при равнозначной кажущейся плотности.

По совокупности показателей для выпуска опытной промьшшенной партии выбирают массу состава 2, Объем партии 120 т. Изделиями размером 460 мм выполнена рабочая футеровка цилиндрической част и (наиболее изнашиваемой в условиях верхней продувки) 160 т конвертера. Стойкость опытной футеровки 815 плавок (при среднем износе 1,31 мм/плавку), что на 265 плавок превьш1ает среднюю

стойкость этого конвертера,

I

Таким образом, промьшшенные испытания показали, что изделия, изготовленные из предлагаемой массы, обеспечивают существенное повышение стойкости футеровки, принимая во вн

o

5

0

5 О

д

5

мание также то, что при изготовлении этих огнеупоров не требуются дефицитные дорогостоящие материалы.

Формула изобретения

1,Масса для изготовления безобжиговых огнеупорных изделий, включающая спеченный известковопериклазовый и периклазовый порошки, скрытокрис- таллический графит и каменноугольную смолу, отличающаяся тем, что, с целью повьяпения прочности при сжатии, стойкости к окислению и ме- таллошлакоустойчивости, она дополнительно содержит продукты термического превращения каменного угля с размером частиц не более 65 мкм при следующем соотношении компонентов, мас,%:

Спеченный известковопериклазовый по- рощок55-65

Скрытокристаллический графит1,0-1,8

Каменноугольная

смола4,0-5,0

Указанный продукт термического превращения каменного угляО,3-0,9

Периклазовый порошокОстальное

2,Масса по п.1, отличающаяся тем, что в качестве продукта термического превращения каменного угля она содержит пековый кокс или пек, температура начала термического размягчения которого выше температуры приготовления и формования массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 2010 |

|

RU2445290C1 |

| Способ изготовления углеродсодержащих огнеупоров | 1981 |

|

SU1016273A1 |

| МАГНЕЗИАЛЬНО-УГЛЕРОДИСТЫЙ ОГНЕУПОР | 1997 |

|

RU2108991C1 |

| Способ защиты от гидратации огнеупоров со свободной описью кальция в футеровке конвертера | 1982 |

|

SU1036711A1 |

| ОГНЕУПОРНАЯ МАССА | 2007 |

|

RU2379255C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ МАССЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2214378C2 |

| Шихта для огнеупоров | 1988 |

|

SU1615166A1 |

| Шихта для изготовления огнеупорных изделий | 1981 |

|

SU1054329A1 |

| Способ защиты футеровки сталеплавильного конвертера | 1980 |

|

SU952970A1 |

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

Изобретение относится к массам для изготовления безобжиговых огнеупорных изделий, и используемых при футеровке сталеплавильных агрегатов, например, кислородных конвертеров. Цель изобретения - повышение прочности при сжатии, стойкости к окислению и металлошлакоустойчивости. Масса содержит в мас.%: спеченный известковопериклазовый порошок 55-65, скрытокристаллический графит 1,0-1,8, продукт термического превращения каменного угля 0,3-0,9, каменноугольную смолу 4,0-5,0 и периклазовый порошок - остальное. Масса имеет предел прочности при сжатии 37-49 МПа, металлошлакоустойчивость 15,1-18 мм2/мин, окисляемость 5,89-22.78% /кол-во невыгоревшей золы/. 2 табл.

| Масса для смолосвязанных изделий | 1979 |

|

SU833867A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кузнецов А.Ф,., Уханов Ю.П | |||

| Влияние содержания углерода в огнеупорах на смоляной связке на их растворимость в жидком конвертерном шлаке. | |||

| - Огнеупоры, 1969, № 10, с.21-26 | |||

Авторы

Даты

1989-04-07—Публикация

1987-07-06—Подача