Настоящее изобретение относится к металлической бочке. Кроме того, настоящее изобретение относится к способу изготовления такой металлической бочки.

Из уровня техники известна бочка, изготавливаемая из листовой стали. Такая бочка имеет по существу цилиндрический корпус с дном на каждом конце цилиндра. Кроме того, на стенке цилиндрического корпуса бочки предусмотрены проходящие по окружности кольцевые гофры жесткости (гофры). Каждый гофр обычно состоит из возвышающегося участка, выполненного с относительным возвышением над вершиной среднего радиуса цилиндра, и заглубленного участка, выполненного с относительным заглублением от вершины среднего радиуса цилиндра.

В настоящее время известные из уровня техники металлические бочки изготавливают из прямоугольных полос листовой стали, нарезаемых на мерные длины и загибаемых по кругу в одном направлении с получением цилиндрического корпуса бочки. По ходу этого же процесса свободные концы стального листа прижимают друг к другу и запаивают или заваривают.

Затем цилиндрический корпус бочки обрабатывают на гофропрессе, который выполняет гофры в листе таким образом, что каждый гофр приобретает кольцевой профиль вокруг основной оси цилиндра.

Донья бочки обычно закрепляют на стальном цилиндре с помощью фальцевого шва. Фальцевый шов можно дополнительно заваривать электрической или лучевой (например, лазерной) сваркой. В случае с бочкой с открытым дном на проем накладывают крышку и закрепляют с помощью стяжного стопорного кольца.

Гофры на цилиндрической поверхности можно задавать с помощью процесса прокатки или за счет механической деформации цилиндрического корпуса бочки в пресс-форме с приложением давления к стенке корпуса бочки. Как правило, в результате приложения давления задают две основные реборды. Между двумя основными ребордами оставляют гладкую поверхность, причем между каждой основной ребордой и соответствующим заделываемым концом бочки можно выполнить дополнительные гофры с помощью прокатки. В случае выполнения дополнительных гофров они имеют меньший размер, чем основные реборды.

Гофры обеспечивают усиление бочки для повышения жесткости ее конструкции в условиях разрежения.

Как правило, металлическую бочку разделяют двумя основными гофрами на нижнюю цилиндрическую часть, центральную цилиндрическую часть и верхнюю цилиндрическую часть, причем центральную цилиндрическую часть выполняют, по существу, с гладкой поверхностью.

Нижняя и верхняя цилиндрические части могут иметь дополнительные гофры меньшей глубины (т.е. с меньшей разностью высот между отметками вершины и заглубления) по сравнению с основными гофрами.

Известные из уровня техники металлические бочки изготавливают с различными размерами и объемами. Для использования в составе контейнерных перевозок металлические бочки имеют цилиндрическую конструкцию унифицированного диаметра в расчете на оптимальную установку друг на друга в типовых контейнерах по стандарту ISO. Например, типовой внутренний диаметр таких унифицированных металлических бочек в соответствии с ISO 15750 составляет примерно 570 мм (внешний диаметр - 585 мм) при высоте в 850 мм и номинальном объеме в 216 литров.

Типичным примером металлической бочки для использования в составе контейнерных перевозок является хорошо известная металлическая бочка с ребордами W-образного участка (см., например, описание в US 5950472), в которой скомбинированы достаточная прочность при динамическом сжатии (при установке бочек друг на друга) и достаточное сопротивление разрушению в условиях разрежения.

Ввиду необходимости уменьшения расхода исходных материалов и снижения удельных энергозатрат на бочку, отмечается тенденция к использованию максимально тонкой листовой стали для уменьшения производственных затрат на изготовление одной бочки. Кроме того, использование более тонкой листовой стали в качестве исходного материала при изготовлении бочек приведет к уменьшению веса бочки и снижению энергозатрат при транспортировке, поскольку можно дополнительно уменьшить соотношение между собственным весом бочки и весом содержимого.

При этом при использовании более тонкой листовой стали толщиной, прежде всего, в 0,8 мм или менее того можно столкнуться с неблагоприятными последствиями в плане негативного воздействия на механическую прочность металлической бочки.

Поэтому цель настоящего изобретения заключается в том, чтобы обеспечить изготовление металлических бочек с относительно меньшим весом при сохранении тех же самых или придании лучших механических характеристик, чем у известных из уровня техники металлических бочек.

Согласно настоящему изобретению эта цель достигнута в металлической бочке, изготовленной из листовой стали и имеющей цилиндрический корпус и, по меньшей мере, нижнее дно, герметично соединенное с корпусом, причем стенка корпуса имеет гофры, объединенные по меньшей мере в одну группу, все гофры в группе имеют идентичный профиль и размер, каждый профиль гофра имеет участок вершины и участок впадины, а глубина между вершиной и впадиной гофров постоянна, по меньшей мере в одной группе все участки вершин имеют одинаковые криволинейные профили вершин, и все участки впадин имеют одинаковые криволинейные профили впадин, радиус вершины равен радиусу впадины и составляет по меньшей мере примерно 6 мм, участок вершины задан как круговой сегмент с постоянным радиусом вершины, а участок впадины задан как круговой сегмент с постоянным радиусом впадины.

Предпочтительно по меньшей мере одна группа гофров обеспечивает армирование конструкции с улучшением механической прочности стенки бочки по сравнению с ребордами W-образного участка.

В предпочтительном варианте осуществления изобретения максимальная высота участка вершины относительно среднего уровня стенки равна максимальной высоте участка впадины относительно среднего уровня стенки.

В предпочтительном варианте осуществления изобретения по меньшей мере один из участка вершины и участка впадины задан криволинейным сегментом с переменным радиусом кривизны.

В предпочтительном варианте осуществления изобретения стенка корпуса имеет две группы гофров, причем одна группа расположена в верхней части цилиндрического корпуса, а другая группа - в нижней части, причем верхняя часть отделена от нижней части средней частью цилиндрического корпуса, причем гофры в средней части отсутствуют. В этом случае профиль и/или размер гофров в одной группе может/могут отличаться от профиля и/или размера гофров в другой группе.

В предпочтительном варианте осуществления изобретения стенка корпуса имеет группу гофров, расположенную в средней части корпуса, причем средняя часть расположена между верхней частью и нижней частью корпуса, в которых гофры отсутствуют.

Гофры могут быть расположены с шагом по меньшей мере примерно 15 мм.

Гофр может иметь глубину между вершиной и впадиной между примерно 2,5 и примерно 6 мм.

В предпочтительном варианте осуществления изобретения бочка изготовлена из листа толщиной 0,9 мм или менее, причем число гофров в каждой группе составляет по меньшей мере 8, гофры расположены с шагом по меньшей мере примерно 15 мм, гофры имеют глубину между вершиной и впадиной между примерно 2,5 и примерно 6 мм.

Объектом изобретения является также способ изготовления металлической бочки, характеризующийся тем, что из листовой стали создают цилиндрический корпус бочки, который снабжают гофрами, объединенными по меньшей мере в одну группу, причем гофры создают таким образом, что все гофры в группе имеют идентичный профиль и размер; каждый гофр имеет участок вершины и участок впадины, причем глубина между вершиной и впадиной постоянна; по меньшей мере в одной группе все гофры имеют идентичный криволинейный профиль участка вершины и идентичный криволинейный профиль участка впадины; радиус вершины по существу равен радиусу впадины и составляет по меньшей мере примерно 6 мм; участок вершины задан как круговой сегмент с постоянным радиусом вершины, а участок впадины задан как круговой сегмент с постоянным радиусом впадины.

Ниже приведено более подробное описание изобретения со ссылкой на чертежи, на которых показаны примеры конструктивного выполнения согласно изобретению. Опытные в этом вопросе специалисты смогут оценить, что изобретение подразумевает и другие альтернативные и эквивалентные конструктивные решения, которые можно внедрить на практике, не отступая от подлинного замысла изобретения, объем которого ограничивается исключительно прилагаемыми пунктами формулы изобретения.

Одинаковые ссылочные цифровые обозначения, приведенные на следующих фигурах, относятся к аналогичным или идентичным компонентам на каждой из фигур.

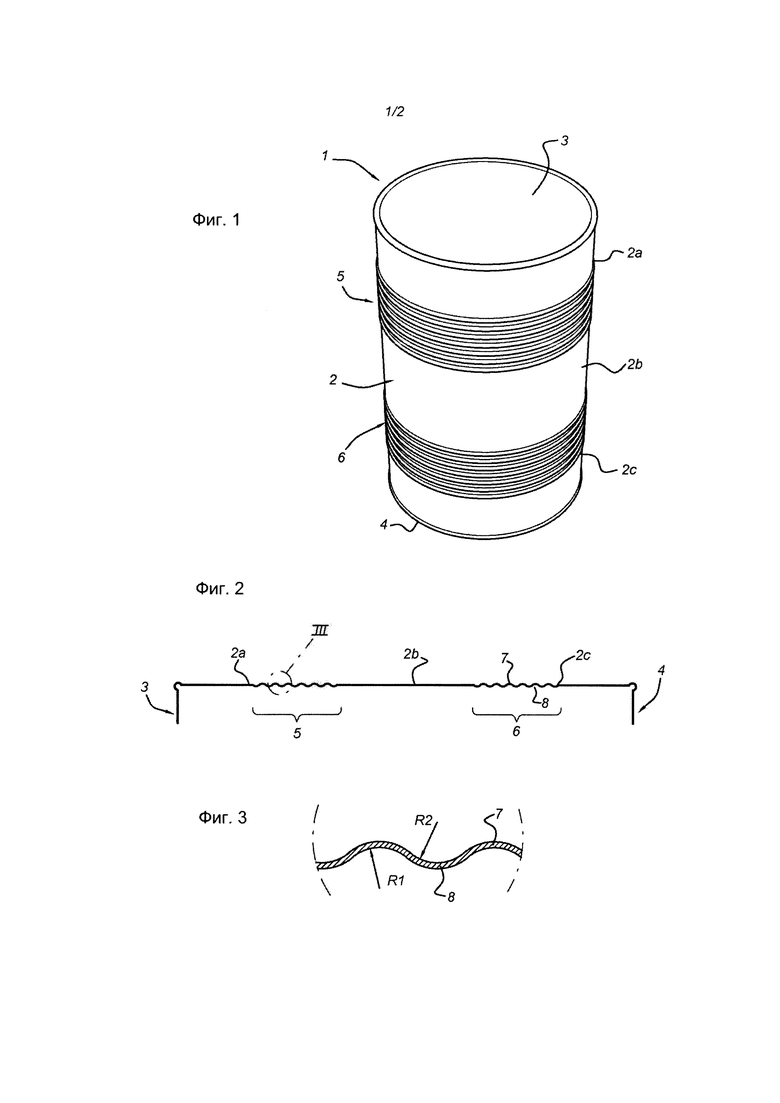

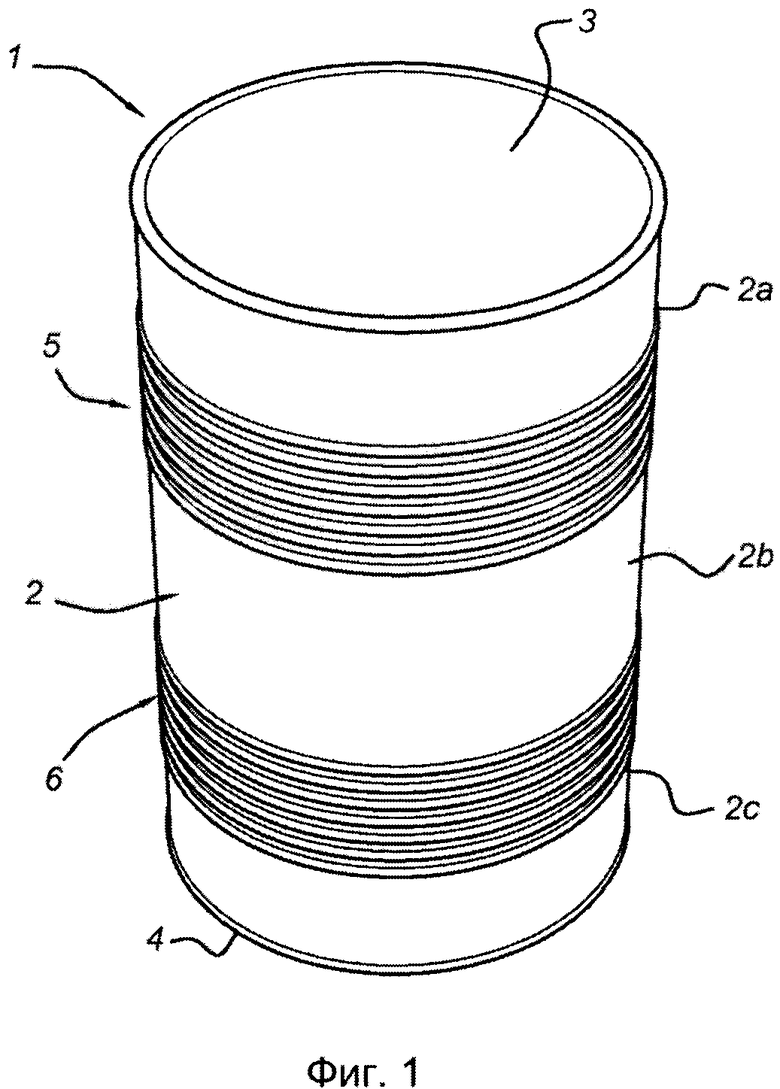

Фиг. 1 - вид в перспективе металлической бочки согласно одному конструктивному выполнению настоящего изобретения,

Фиг. 2 - изображение участка гофров на металлической бочке согласно фиг. 1,

Фиг. 3 - деталировка участка гофров согласно одному конструктивному выполнению изобретения,

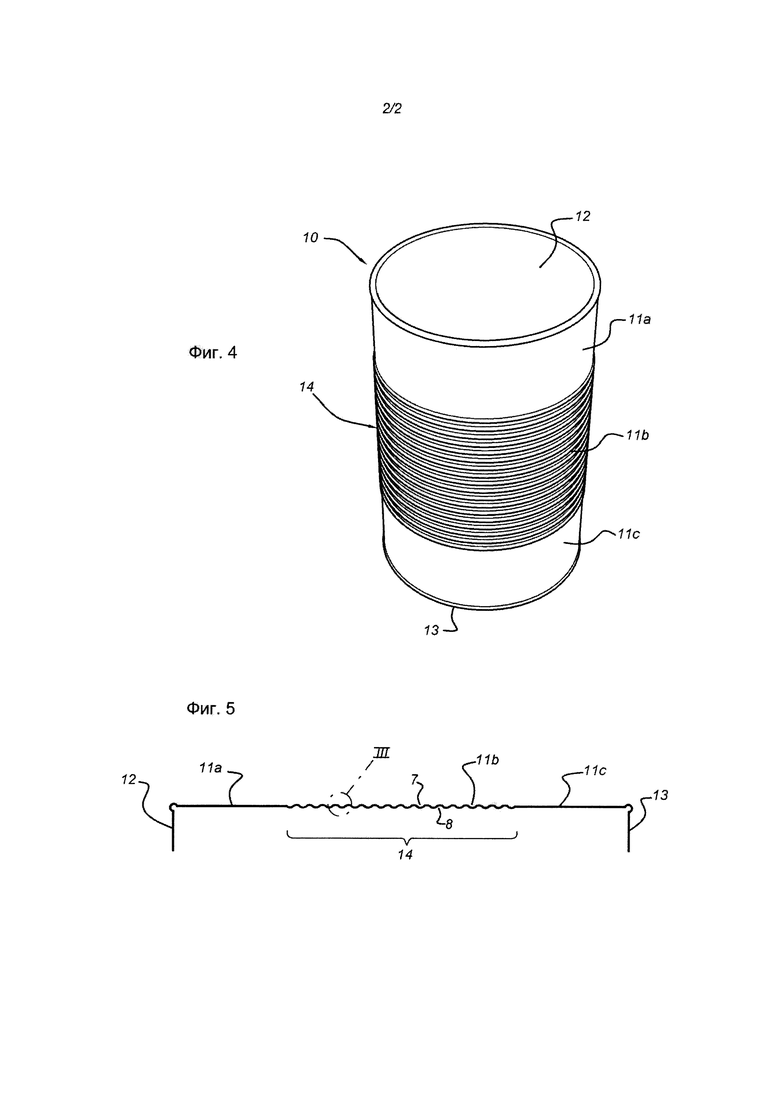

Фиг. 4 - вид в перспективе металлической бочки согласно одному конструктивному выполнению настоящего изобретения,

Фиг. 5 - изображение участка гофров на металлической бочке согласно фиг. 4.

На фиг. 1 показан вид в перспективе металлической бочки согласно одному конструктивному выполнению настоящего изобретения.

Предлагаемая в изобретении металлическая бочка 1 образована цилиндрическим корпусом 2 и по меньшей мере одним дном 4, герметично соединенным с цилиндрическим корпусом 2. Цилиндрический корпус 2 изготовлен из листовой стали.

Стенка цилиндрического корпуса 2 имеет верхнюю и нижнюю части 2а, 2с, имеющие каждая по одной группе 5, 6 гофров. Верхняя и нижняя части разделены средней частью 2b, свободной от гофров и, по существу, гладкой, выполненной без гофрированного участка.

Согласно настоящему изобретению каждая группа гофров включает в себя несколько гофров по существу идентичного профиля и размера.

Далее приведено более подробное описание комбинации гофров в каждой группе со ссылкой на фиг. 2.

На фиг. 2 представлен вид в разрезе участка гофров в стенке металлической бочки согласно фиг. 1.

Основная ось цилиндрического корпуса металлической бочки показана на фиг. 2 в горизонтальной плоскости. В верхней части 2а и нижней части 2с гофры в каждой группе, по существу, идентичны друг другу.

Необходимо иметь в виду, что гофры из одной и другой группы могут быть, по существу, идентичными между собой, но что также возможен и случай, когда по существу идентичные гофры в одной группе могут отличаться от по существу идентичных гофров в другой группе.

Каждый гофр имеет участок 7 вершины (возвышающийся относительно среднего уровня или положения стенки) и участок 8 впадины (или понижающийся участок). Глубина между вершиной и впадиной гофров, по существу, постоянна.

В одном конструктивном выполнении максимальная высота участка вершины относительно среднего уровня стенки, по существу, равна максимальной высоте участка впадины относительно среднего уровня стенки.

Каждый участок вершины имеет, по существу, одинаковый криволинейный профиль вершины в направлении параллельно основной оси цилиндрического корпуса бочки, равно как и участки впадин имеют одинаковый криволинейный профиль впадины. При этом кривизна участков возвышений необязательно идентична кривизне участков впадин.

Кроме того, кривизна каждого участка вершины и/или участка впадины может быть непостоянной по ширине, соответственно, участка вершины и/или участка впадины.

В другом конструктивном выполнении участок вершины задан как круговой сегмент с постоянным радиусом R1 вершины, а участок впадины задан как круговой сегмент с постоянным радиусом R2 впадины.

В еще одном конструктивном выполнении радиус R1 вершины, по существу, равен радиусу R2 впадины.

На фиг. 3 показана деталировка участка гофров согласно одному конструктивному выполнению изобретения.

Предпочтительно количество гофров в группе в верхней части 2а бочки такое же, что и количество гофров в нижней части 2с бочки.

Как радиус вершины и радиус впадины, так и обеспечиваемый шаг гофров в пределах каждой группы определяются, главным образом, пластичной и эластичной деформируемостью и прочностью листовой стали в процессе выполнения гофров.

В примере конструктивного выполнения номинальная толщина листовой стали составляет 0,8 (0,75-0,85) мм. Глубина каждого гофра между вершиной вершины и низом впадины выбрана в диапазоне 2,5-6 мм с осреднением по окружности в по меньшей мере трех измерительных точках.

В одном конструктивном выполнении радиус R1 вершины выбран минимальным (т.е. составляет по меньшей мере примерно 6 мм). Аналогично, радиус R2 впадины выбран минимальным и составляет примерно 6 мм.

В другом конструктивном выполнении радиус R1 вершины может быть равен радиусу R2 впадины.

В альтернативном конструктивном выполнении радиус R2 впадины выбран отличным от радиуса R1 вершины, причем либо радиус R1, либо радиус R2 имеет минимальную величину примерно 6 мм.

Гофры в пределах группы располагаются с минимальным шагом примерно 15 мм. Количество гофров в каждой группе составляет минимально пять гофров.

Необходимо отметить, что глубина между вершиной и впадиной гофров может варьироваться в зависимости от изменений механических свойств листовой стали и условий процесса изготовления, что могут подтвердить опытные в этом вопросе специалисты.

Группа гофров в верхней части 2а и группа гофров в нижней части 2с разделяются гладкой средней частью 2b.

Предпочтительно гладкую среднюю часть 2b можно использовать как поверхность для нанесения печатных оттисков на бочку.

Необходимо отметить, что профиль и/или размер гофров в одной из групп в одном конструктивном решении можно предусмотреть отличными от профиля и/или размера соответственно гофров в другой группе.

Было установлено, что при одной и той же толщине стенки (т.е. толщине листовой стали) металлическая бочка 1 согласно настоящему изобретению проявляет лучшие механические характеристики по сравнению с известной из уровня техники металлической бочкой, имея только два гофра или имея два основных гофра и несколько второстепенных гофров.

Кроме того, было установлено, что при относительно меньшей толщине стенки металлическая бочка согласно настоящему изобретению имеет механические характеристики, по меньшей мере, равные таковым характеристикам известной из уровня техники металлической бочки.

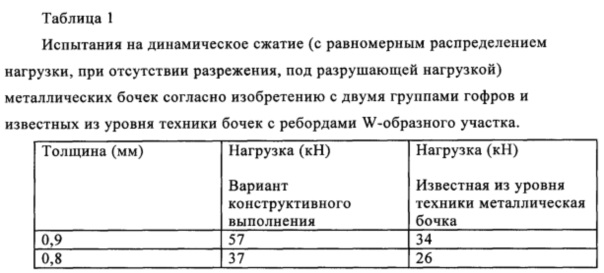

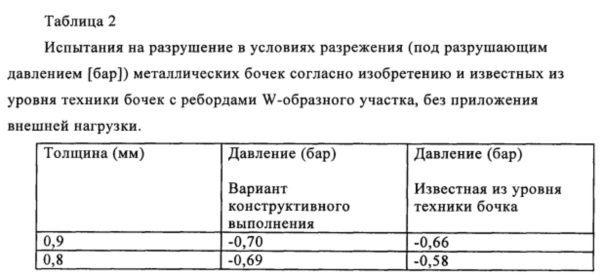

В качестве примера, иллюстрирующего улучшение механических характеристик, в таблице 1 и таблице 2 приведены экспериментальные данные по металлическим бочкам согласно варианту конструктивного выполнения настоящего изобретения в сравнении с экспериментальными данными по известным из уровня техники металлическим бочкам с ребордами W-образного участка и с унифицированным внутренним диаметром в 570 мм (внешний диаметр: 585 мм) по ISO 15750.

Экспериментальные данные отражают результаты испытаний на динамическое сжатие (вдоль основной оси цилиндрического корпуса), начиная с равномерного распределения нагрузки и отсутствия разрежения в бочке и кончая испытаниями на разрушение в условиях разрежения.

Результаты испытаний приведены в отношении бочек из листовой стали с номинальной толщиной в 0,9 мм и номинальной толщиной в 0,8 мм.

На металлических бочках согласно варианту конструктивного выполнения были предусмотрены две группы гофров (в верхней и нижней части) - по 8 гофров в группе при толщине листовой стали в 0,9 мм и средней глубине гофров между вершиной вершины и низом впадины в 2,9 мм и по 8 гофров в группе при номинальной толщине листовой стали в 0,8 мм и средней глубине гофров между вершиной вершины и низом впадины в 3,7 мм.

На фиг. 4 показан вид в перспективе металлической бочки согласно одному конструктивному выполнению настоящего изобретения.

В этом конструктивном выполнении металлическая бочка 10 образована цилиндрическим корпусом 11 и по меньшей мере одним дном 4, герметично соединенным с цилиндрическим корпусом 11. Цилиндрический корпус 11 изготовлен из листовой стали.

Стенка цилиндрического корпуса 11 имеет верхнюю и нижнюю части 11a, 11с и среднюю часть 11b, в которой предусмотрена комбинированная группа 14 гофров. Верхняя и нижняя части свободны от гофров и выполнены, по существу, гладкими, без гофрированного участка.

Согласно настоящему изобретению каждая комбинация гофров включает в себя несколько гофров по существу идентичного профиля и размера.

Более подробное описание комбинации гофров в группе со ссылкой на фиг. 4 будет приведено далее.

На фиг. 5 показан вид участка гофров на металлической бочке согласно фиг. 4.

Основная ось цилиндрического корпуса металлической бочки показана на фиг. 5 в горизонтальной плоскости.

В средней части 11b гофры в группе, по существу, идентичны друг другу. Каждый гофр имеет участок 7 вершины и участок 8 впадины. Глубина между вершиной и впадиной гофров, по существу, постоянна.

В одном конструктивном выполнении максимальная высота участка вершины относительно среднего уровня стенки, по существу, равна максимальной высоте участка впадины относительно среднего уровня стенки.

В другом конструктивном выполнении участок вершины задан как круговой сегмент с постоянным радиусом R1 вершины, а участок впадины задан как круговой сегмент с постоянным радиусом R2 впадины.

В еще одном конструктивном выполнении радиус R1 вершины, по существу, равен радиусу R2 впадины.

На фиг. 5 показана деталировка участка гофров согласно одному конструктивному выполнению изобретения.

В примере конструктивного выполнения толщина листовой стали составляет 0,8 (0,75-0,85) мм. Глубина каждого гофра между вершиной вершины и низом впадины выбрана в диапазоне 2,5-6 мм. Радиус R1 вершины выбран минимальным, составляя примерно 6 мм, и равен радиусу R2 впадины. Гофры располагаются с минимальным шагом примерно 15 мм. Количество гофров выбрано в зависимости от доступного пространства на бочке и размера/шага гофров. В рассматриваемом примере количество гофров в каждой группе выбрано от 10 до 40, например 20.

Глубина между вершиной и впадиной гофров в определенной степени может варьироваться в зависимости от изменений механических свойств листовой стали и условий процесса изготовления, что могут подтвердить опытные в этом вопросе специалисты.

В зависимости от целевых механических характеристик осуществимы и другие конструктивные выполнения.

В альтернативном конструктивном выполнении толщина листовой стали составляет минимально 0,5 мм.

Вышеописанные металлические бочки можно изготавливать с помощью гофропресса, на котором в металлической бочке выполняют по меньшей мере одну группу гофров из листовой стали.

Для иллюстрации изобретения вышеописанные варианты конструктивного выполнения металлических бочек представлены примерами с указанием цифровых технических характеристик, таких как размер, диаметр и толщина стенки. Необходимо отметить, что металлическая бочка согласно настоящему изобретению не ограничивается конструктивными выполнениями с этими техническими характеристиками. Также возможны металлические бочки с другими размерами, вписывающиеся в границы объема изобретения.

Специалистам очевидно, что изобретение подразумевает и другие конструктивные решения, которые можно внедрить на практике, не отступая от подлинного замысла изобретения, объем которого ограничивается исключительно прилагаемыми, окончательно сформулированными пунктами формулы изобретения. При этом предполагается, что описание изобретения не является ограничительным по характеру.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлической емкости (варианты) | 2023 |

|

RU2815632C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТКИ | 2017 |

|

RU2734856C2 |

| ИЗЛОЖНИЦА ДЛЯ НЕПРЕРЫВНОЙ ОТЛИВКИ ТОНКИХ ЛИСТОВЫХ ЗАГОТОВОК | 1993 |

|

RU2127652C1 |

| ГОФРИРОВАННАЯ ПЛАСТИНА С ГЛАДКОЙ ВЕРХНЕЙ ПОВЕРХНОСТЬЮ И ВЫТЯНУТЫМИ РЕБРАМИ И КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ | 2024 |

|

RU2819569C1 |

| ОДНОРАЗОВАЯ БОЧКА ДЛЯ НАПИТКОВ ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2016 |

|

RU2736516C2 |

| ПЕРЕДНЯЯ ОПОРА РОТОРА ВЕНТИЛЯТОРА ДВУХКОНТУРНОГО ТУРБОРЕАКТИВНОГО ДВИГАТЕЛЯ | 2014 |

|

RU2602470C2 |

| Инструмент профилегибочного стана | 1992 |

|

SU1829975A3 |

| МИКРОПРОФИЛЬНАЯ СТРУКТУРА СО СНЯТИЕМ МЕСТНЫХ НАПРЯЖЕНИЙ У НАДРЕЗА | 2004 |

|

RU2330720C2 |

| КОНСТРУКТИВНЫЙ ЭЛЕМЕНТ УСТАНОВКИ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ ПО МЕНЬШЕЙ МЕРЕ С ОДНОЙ УДЕРЖИВАЮЩЕЙ ЧАСТЬЮ | 2010 |

|

RU2534074C2 |

| ЗАКЛЕПОЧНАЯ ГАЙКА И ЗАКЛЕПОЧНЫЙ БОЛТ, А ТАКЖЕ КОМБИНАЦИЯ ЗАКЛЕПОЧНОЙ ГАЙКИ ИЛИ ЗАКЛЕПОЧНОГО БОЛТА С ЛИСТОВОЙ ДЕТАЛЬЮ | 2007 |

|

RU2435995C2 |

Изобретение относится к обработке металлов давлением и может быть использовано для изготовления металлической бочки из листовой стали. Бочка имеет цилиндрический фасонный профиль, по меньшей мере, с крышкой днища, герметично соединенной с цилиндрическим фасонным профилем. Металлическая бочка содержит комбинацию гофров на периферийной поверхности цилиндрического фасонного профиля в виде нескольких гофров, объединенных по меньшей мере в одну группу. При этом гофры имеют идентичный фасонный профиль и размер с радиусом вершины 6 мм, равным радиусу впадины. Улучшается механическая прочность стенки бочки. 2 н. и 19 з.п. ф-лы, 5 ил., 2 табл.

1. Металлическая бочка, изготовленная из листовой стали и имеющая цилиндрический корпус и, по меньшей мере, нижнее дно, герметично соединенное с корпусом, причем стенка корпуса имеет гофры, объединенные по меньшей мере в одну группу, причем:

- все гофры в группе имеют идентичный профиль и размер, причем каждый профиль гофра имеет участок вершины и участок впадины, а глубина между вершиной и впадиной гофров постоянна,

- по меньшей мере в одной группе все участки вершин имеют одинаковые криволинейные профили вершин, и все участки впадин имеют одинаковые криволинейные профили впадин,

- радиус вершины равен радиусу впадины и составляет по меньшей мере примерно 6 мм,

- участок вершины задан как круговой сегмент с постоянным радиусом вершины, а участок впадины задан как круговой сегмент с постоянным радиусом впадины.

2. Металлическая бочка по п. 1, в которой максимальная высота участка вершины относительно среднего уровня стенки равна максимальной высоте участка впадины относительно среднего уровня стенки.

3. Металлическая бочка по п. 1, в которой по меньшей мере один из участка вершины и участка впадины задан криволинейным сегментом с переменным радиусом кривизны.

4. Металлическая бочка по п. 2, в которой по меньшей мере один из участка вершины и участка впадины задан криволинейным сегментом с переменным радиусом кривизны.

5. Металлическая бочка по п. 1, стенка корпуса которой имеет две группы гофров, причем одна группа расположена в верхней части цилиндрического корпуса, а другая группа - в нижней части, причем верхняя часть отделена от нижней части средней частью цилиндрического корпуса, причем гофры в средней части отсутствуют.

6. Металлическая бочка по п. 2, стенка корпуса которой имеет две группы гофров, причем одна группа расположена в верхней части цилиндрического корпуса, а другая группа - в нижней части, причем верхняя часть отделена от нижней части средней частью цилиндрического корпуса, причем гофры в средней части отсутствуют.

7. Металлическая бочка по п. 3, стенка корпуса которой имеет две группы гофров, причем одна группа расположена в верхней части цилиндрического корпуса, а другая группа - в нижней части, причем верхняя часть отделена от нижней части средней частью цилиндрического корпуса, причем гофры в средней части отсутствуют.

8. Металлическая бочка по п. 4, стенка корпуса которой имеет две группы гофров, причем одна группа расположена в верхней части цилиндрического корпуса, а другая группа - в нижней части, причем верхняя часть отделена от нижней части средней частью цилиндрического корпуса, причем гофры в средней части отсутствуют.

9. Металлическая бочка по п. 5, в которой профиль и/или размер гофров в одной группе отличаются от профиля и/или размера гофров в другой группе.

10. Металлическая бочка по п. 6, в которой профиль и/или размер гофров в одной группе отличаются от профиля и/или размера гофров в другой группе.

11. Металлическая бочка по п. 7, в которой профиль и/или размер гофров в одной группе отличаются от профиля и/или размера гофров в другой группе.

12. Металлическая бочка по п. 8, в которой профиль и/или размер гофров в одной группе отличаются от профиля и/или размера гофров в другой группе.

13. Металлическая бочка по п. 1, стенка корпуса которой имеет группу гофров, расположенную в средней части корпуса, причем средняя часть расположена между верхней частью и нижней частью корпуса, в которых гофры отсутствуют.

14. Металлическая бочка по п. 2, стенка корпуса которой имеет группу гофров, расположенную в средней части корпуса, причем средняя часть расположена между верхней частью и нижней частью корпуса, в которых гофры отсутствуют.

15. Металлическая бочка по п. 3, стенка корпуса которой имеет группу гофров, расположенную в средней части корпуса, причем средняя часть расположена между верхней частью и нижней частью корпуса, в которых гофры отсутствуют.

16. Металлическая бочка по п. 4, стенка корпуса которой имеет группу гофров, расположенную в средней части корпуса, причем средняя часть расположена между верхней частью и нижней частью корпуса, в которых гофры отсутствуют.

17. Металлическая бочка по одному из пп. 1-16, в которой гофры расположены с шагом по меньшей мере примерно 15 мм.

18. Металлическая бочка по одному из пп. 1-16, в которой гофр имеет глубину между вершиной и впадиной между примерно 2,5 и примерно 6 мм.

19. Металлическая бочка по п. 17, в которой гофр имеет глубину между вершиной и впадиной между примерно 2,5 и примерно 6 мм.

20. Металлическая бочка по п. 1, изготовленная из листа толщиной 0,9 мм или менее, причем число гофров в каждой группе составляет по меньшей мере 8, гофры расположены с шагом по меньшей мере примерно 15 мм, гофры имеют глубину между вершиной и впадиной между примерно 2,5 и примерно 6 мм.

21. Способ изготовления металлической бочки, характеризующийся тем, что из листовой стали создают цилиндрический корпус бочки, который снабжают гофрами, объединенными по меньшей мере в одну группу, причем гофры создают таким образом, что:

- все гофры в группе имеют идентичный профиль и размер,

- каждый гофр имеет участок вершины и участок впадины, причем глубина между вершиной и впадиной постоянна,

- по меньшей мере в одной группе все гофры имеют идентичный криволинейный профиль участка вершины и идентичный криволинейный профиль участка впадины,

- радиус вершины по существу равен радиусу впадины и составляет по меньшей мере примерно 6 мм,

- участок вершины задан как круговой сегмент с постоянным радиусом вершины, а участок впадины задан как круговой сегмент с постоянным радиусом впадины.

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ БОРСОДЕРЖАЩИХ УДОБРЕНИЙ | 0 |

|

SU356269A1 |

| Способ получения диолефиновых углеводородов | 1925 |

|

SU6321A1 |

| Металлическая закрытая емкость для хранения, транспортировки и индукционного разогрева смол и других вязких материалов | 1959 |

|

SU129982A1 |

| МЕТАЛЛИЧЕСКАЯ ТАРА | 1993 |

|

RU2053171C1 |

Авторы

Даты

2017-07-19—Публикация

2012-12-06—Подача