Изобретение относится к способу изготовления металлических емкостей, относящимся к транспортной таре для хранения и/или транспортировки различных веществ в жидком, твердом и расплавленном состоянии, предпочтительно при изменениях, выраженных в материале корпуса.

Известен стальной барабан, содержащий корпус барабана, дно барабана и крышку барабана, причем на корпусе барабана расположено выпуклое усиливающее реберное кольцо; нижний конец и верхний конец корпуса ствола снабжены соответственно коническим первым горловиной и конической второй горловиной; внутренний диаметр второй горловины корпуса ствола больше, чем наружный диаметр первого горловины (CN112520178, МПК B21D-037/10, B21D-051/20, B65D-001/16, B65D-001/46, B65D-021/032, опубл. 19.03.2021).

Известна тара для транспортировки и/или хранения веществ, содержащая цилиндрический корпус, днище, крышку, крепежные элементы крышки к корпусу и днища к корпусу, уплотнитель, расположенный между днищем и корпусом, отличающаяся тем, что цилиндрический корпус выполнен с бортиками, на которых расположены крепежные элементы (RU №125 171, МПК B65D 88/00, опубл. 27.02.2013).

Недостатком аналогов является усиление корпуса барабана за счет применения только элементов конструкции, отсутствие возможности изготавливать барабан под конкретный груз, с учетом его воздействия на корпус барабана. Недостатком также является не освещенность вопроса по материалу корпуса и к его требованиям по прочности, текучести, толщине, а соответственно надежности в процессе эксплуатации с учетом воздействия на него различного груза.

Наиболее близким техническим решением является способ изготовления металлической бочки, характеризующийся тем, что из листовой стали создают цилиндрический корпус бочки, который снабжают гофрами, объединенными по меньшей мере в одну группу, причем гофры создают таким образом, что: - все гофры в группе имеют идентичный профиль и размер, - каждый гофр имеет участок вершины и участок впадины, причем глубина между вершиной и впадиной постоянна, - по меньшей мере в одной группе все гофры имеют идентичный криволинейный профиль участка вершины и идентичный криволинейный профиль участка впадины, - радиус вершины по существу равен радиусу впадины и составляет по меньшей мере примерно 6 мм, - участок вершины задан как круговой сегмент с постоянным радиусом вершины, а участок впадины задан как круговой сегмент с постоянным радиусом впадины. (2 625 868, МПК B21D 51/12, опубл. 19.07.2017).

Недостатком наиболее близкого технического решения является усиление корпуса барабана за счет применения только армирующих конструкций и видоизменений, связанных с конструктивным исполнением емкостей, при отсутствии возможности изготавливать барабан под конкретный груз, с учетом его воздействия на корпус барабана. Недостатком также является не освещенность вопроса по материалу корпуса и к его требованиям по прочности, текучести, толщине, а соответственно надежности в процессе эксплуатации с учетом воздействия на него различного груза.

Многие производители транспортной тары (металлических емкостей, предпочтительно бочек) при изготовлении и сборке корпусов сталкиваются с проблемой недостаточной надежности корпусов емкости в процессе эксплуатации. Если при хранении повреждения и износ емкостей не так ярко выражен, то при транспортировки емкостей наблюдается их выход из строя из-за не возможности выдержать воздействие от перевозимого внутри них груза, причем выраженность недостаточной надежности транспортной емкости часто определяется при начале эксплуатации указанных емкостей их производителями в зонах с другим климатическим условиями. В изменяющихся условиях перевозимый груз начинает оказывать дополнительное воздействие на транспортную емкость, в частности, если это груз под давлением и его транспортировка предусмотрена в климатические зоны с повышенными температурами. Производители, при нежелании, увеличивать вес емкости, что связано с последствием в виде транспортировании меньшей массы и/или объема груза и другими проблемами, связанными с этим проводят различные конструктивные изменения и нововведения с целью повесить прочность и надежность емкости, добавляя ребра жесткости, группируя их различным образом и т.п. Еще одной проблемой стоящей перед производителями является увеличение полезного объема и/или массы транспортной тары, без увеличения ее веса, а в частности и без изменения ее конфигурации в целом, так как используемый конструктив, как правило уже защищен. Еще перед производителями емкостей для транспортировки и/или хранения стоят проблемы смены географии перевозок, определяющейся сменой климатических условий и уменьшения стоимости материала корпуса транспортной емкости.

Задачей заявляемого изобретения является создание способа изготовления металлической емкости, позволяющего решать указанные выше проблемы производителей емкостей, обеспечивающего создание емкостей с учетом воздействия на нее предельных нагрузок от различного груза без изменения конструктива емкости и с механическими характеристиками корпуса емкости, обеспечивающими надежность металлической емкости при хранении и транспортировке продукта.

Технический результат, заявляемого изобретения, заключается в создании способа изготовления емкости, обеспечивающего создание надежного корпуса емкости с учетом воздействия на нее груза и без изменения его конструктивных форм.

Указанный технический результат по первому варианту достигается тем, что способ изготовления металлической емкости включает выполнение из листовой стали корпуса емкости в виде цилиндрической образующей с дном, согласно изобретению перед выполнением корпуса задают базовую толщину hб образующей, выбранную из диапазона от 0,7 до 1,2 мм, и базовый предел текучести σб материала цилиндрической образующей, для емкости, используемой для перевозки и/или хранения грузов в условиях отсутствия изменения предельных нагрузок на нее, при изменении толщины h цилиндрической образующей относительно базовой толщины hб, обратно пропорционально изменяют значение предела текучести σ материала цилиндрической образующей относительного значения базового предела текучести σб, при этом используют материал корпуса с пределом текучести σ, значение которого не менее значения напряжений на корпусе от перевозимого груза, толщину h материала цилиндрической образующей выдерживают в диапазоне 0,5÷2,0 мм, а дно выполняют из материала толщиной и с пределом текучести не менее толщины h и предела текучести σ материала цилиндрической образующей, причем произведение значений базового предела текучести σб и базовой толщины hб цилиндрической образующей и произведение значений предела текучести σ и толщины h материала цилиндрической образующей выдерживают в диапазоне 185÷700 мм*МПа.

В частности, для емкости, используемой для перевозки и/или хранения грузов в условиях отсутствия изменения предельных нагрузок на нее, при изменении толщины h цилиндрической образующей относительно базовой толщины hб до 0,1 мм, обратно пропорционально изменяют значение предела текучести σ материала цилиндрической образующей относительного значения базового предела текучести σб до 150 МПа.

Технический результат по второму варианту достигается тем, что способ изготовления металлической емкости включает выполнение из листовой стали корпуса емкости в виде цилиндрической образующей с дном, согласно изобретению перед выполнением корпуса задают базовую толщину hб образующей, выбранную из диапазона от 0,7 до 1,2 мм, и базовый предел текучести σб материала цилиндрической образующей, для емкости, используемой для перевозки и/или хранения грузов в условиях изменения предельных нагрузок, при их изменении, прямо пропорционально изменяют или не изменяют толщину h цилиндрической образующей относительно базовой толщины hб и значение предела текучести σ материала цилиндрической образующей относительно значения базового предела текучести σб, при этом используют материал корпуса с пределом текучести σ, значение которого не менее значения напряжений на корпусе от перевозимого груза, толщину h материала цилиндрической образующей выдерживают в диапазоне 0,5÷2,0 мм, а дно выполняют из материала толщиной и с пределом текучести не менее толщины h и предела текучести σ материала цилиндрической образующей, причем произведение значений базового предела текучести σб и базовой толщины hб цилиндрической образующей и произведение значений предела текучести σ и толщины h материала цилиндрической образующей выдерживают в диапазоне 185÷700 мм*МПа.

В частности, для емкости, используемой для перевозки и/или хранения грузов в условиях изменения предельных нагрузок, при их изменении до 2 кПа, прямо пропорционально изменяют толщину h цилиндрической образующей относительно базовой толщины hб до 0,1 мм и значение предела текучести σ материала цилиндрической образующей относительно значения базового предела текучести σб до 25 МПа.

Указанное ниже относится как первому, так и ко второму варианту способа.

В частности, корпус выполняют с верхним дном.

В частности, дно герметично соединяют с образующей.

В частности, дно герметично соединяют с образующей посредством сварки.

В частности, дно герметично соединяют с образующей посредством вальцевания.

В частности, материал дна выбирают соответствующим материалу образующей.

Под соответствующим понимается, что материал дна аналогичен материалу образующей, то есть если образующая выполнена из стали, то и дно выполнено из стали, при этом марки стали дна и образующей могут отличаться в зависимости от предельных значений нагрузок, оказываемых на образующую и дно емкости, перевозимым в ней грузом. Не редким случаем является выполнение дна емкости с пределом текучести превышающем предел текучести образующей для выдерживания емкостью воздействий от груза и ее длительной эксплуатации. При такой ситуации марка применяемой стали на дне и образующей будет отличаться.

В частности, на корпусе выполняют по меньшей мере одно ребро жесткости.

В частности, на дне выполняют по меньшей мере одно окружное ребро жесткости, простирающееся вокруг дна.

В частности, на образующей выполняют по меньшей мере одно ребро жесткости, простирающееся вокруг образующей.

В частности, ребро жесткости выполняют радиусным самим по себе и радиусно переходящим в корпус.

В частности, радиус ребра жесткости выполняют в диапазоне 1-50 мм.

В частности, корпус формуют.

В частности, образующую корпуса формуют.

В частности, дно корпуса формуют.

В частности, корпус покрывают защитным покрытием, например, упрочняющем покрытием, антикоррозионным покрытием, теплостойким покрытием.

В частности, корпус сушат при повышенной температуре, находящейся в диапазоне 50-100 °С.

В частности, корпус выполняют из материала с пределом текучести σ, находящимся в диапазоне 180-900 МПа.

В частности, корпус выполняют из материала с пределом выносливости при симметричном цикле нагружении не менее 160 МПа.

В частности, корпус выполняют из материала с относительным удлинением не менее 10 %.

Необходимость транспортировать груз является постоянной задачей множества компаний. Компания транспортирующая груз может осуществлять перевозки груза в закупленной емкости, а может в дополнении к этому являться производителем транспортной емкости. В настоящей заявке под словами компания, производитель охватываются, как и производители емкостей, так транспортирующий в указанных емкостях груз компании без подразделения их по выполняемым функциям в каждом частном случае.

Транспортируемый груз может меняться, как в рамках одной компании, так и от компании к компании, также как и климатические условия перевозок тоже не являются величиной постоянной, что влияет на воздействие груза на образующую и дно транспортной емкости, соответственно под характеристики перевозимого груза должна изменяться емкость, в которой он будет перевозиться. Необходимость в перевозке большого массы/объема груза за счет получения дополнительного внутреннего объема или же при необходимости удешевить материал емкости жертвуя ее объемом также является нередкими задачами.

Условия изменения толщины образующей по настоящему изобретению основываются на материале применяемом для корпуса емкости, выраженного толщиной и пределом текучести в сопоставление с предельными нагрузками, оказываемыми на корпус емкости грузом и обеспечивают реализацию транспортной металлической емкости под различные нужды потребителей с учетом их груза и задач.

Первый вариант способа изготовления металлической емкости решает проблему изменения внутреннего объема или удешевления корпуса емкости, в случае когда нет изменений в предельных нагрузках оказываемых на нее грузом.

Указанный способ изготовления металлической емкости определяет, что при отсутствии изменения заданных предельных нагрузок на емкость, при изменении толщины h образующей от базовой толщины hб образующей до 0,1 мм, изменяют предел текучести σ материала образующей от базовой текучести σб материала образующей обратно пропорционально до 150 МПа. Заданным параметром является толщина емкости, которую необходимо достичь, исходя из чего предел прочности изменяют исходя из выбранной толщины.

При изменении толщины h образующей от базовой толщины hб образующей до 0,1 мм и изменении предела текучести σ материала образующей от базовой текучести σб материала образующей обратно пропорционально свыше 150 МПа, в одном случае (при уменьшении толщины) неоправданно дорожает материал, что вызвано применяемой маркой для корпуса емкости, либо возникают сложности в изготовлении бочки заданной формы из-за высокого предела прочности и неподатливости материала, а в другом случае (при увеличении толщины) чрезмерно снижается предел текучести, что не позволяет изготавливать емкость, способную долго и надежно хранить и транспортировать грузы.

При изменении толщины h образующей от базовой толщины hб образующей свыше 0,1 мм и изменении предела текучести σ материала образующей от базовой текучести σб материала образующей обратно пропорционально до 150 МПа, в одном случае (при уменьшении толщины) чрезмерно снижается предел текучести и толщина корпуса, что не позволяет изготавливать емкость, способную долго и надежно хранить и транспортировать грузы, а в другом случае (при увеличении толщины) неоправданно дорожает материал, что вызвано большой толщиной материала применяемого для корпуса емкости, либо возникают сложности в изготовлении бочки заданной формы из-за сложности в прокатке толстого листа для корпуса.

Второй вариант способа изготовления металлической емкости решает проблему изменения предельных нагрузок на емкость, оказываемых на нее перевозимым грузом или изменения климатических условий транспортировки емкости, вследствие чего груз также оказывает большее влияние на транспортную емкость.

Указанный способ изготовления металлической емкости определяет, что при изменении предельных нагрузок на емкость до 2 кПа изменяют толщину h образующей от базовой толщины hб образующей прямо пропорционально до 0,1 мм, и/или изменяют предел текучести σ материала образующей от базовой текучести σб материала образующей прямо пропорционально до 25 МПа. Заданным параметром является предельная нагрузка от перевозимого груза, которую необходимо достичь, исходя из него определяют изменения по толщине и/или пределу текучести материала емкости.

При изменении предельных нагрузок на емкость свыше 2 кПа, при изменении толщины h образующей от базовой толщины hб образующей прямо пропорционально до 0,1 мм, и/или изменении предел текучести σ материала образующей от базовой текучести σб материала образующей прямо пропорционально до 25 МПа или при изменении предельных нагрузок на емкость до 2 кПа, при изменении толщины h образующей от базовой толщины hб образующей прямо пропорционально свыше 0,1 мм, и/или изменении предел текучести σ материала образующей от базовой текучести σб материала образующей прямо пропорционально свыше 25 МПа, в одном случае (при увеличении нагрузок) неоправданно дорожает материал, что вызвано применяемой маркой и/или толщиной материала применяемого для корпуса емкости, либо возникают сложности в изготовлении бочки заданной формы из-за высокого предела прочности и/или большой толщины и неподатливости материала, а в другом случае (при уменьшении нагрузок) чрезмерно снижается предел текучести, что не позволяет изготавливать емкость, способную долго и надежно хранить и транспортировать грузы.

Описанные ниже решения относятся как к первому, так и второму варианту изготовления металлической емкости.

Способ изготовления металлической емкости включает выполнение из листовой стали цилиндрическую образующую и дно корпуса, перед выполнением корпуса задают базовую толщину hб образующей, выбранную из диапазона от 0,7 до 1,2 мм из стали с базовым пределом прочности σб, при этом материал корпуса выбирают с пределом текучести σ значением не ниже значения напряжений на корпусе, вызванных давлением от перевозимого груза, толщину h образующей выдерживают в диапазоне 0,5÷2,0 мм, а дно выполняют из материала толщиной и пределом текучести не менее толщины h и предела текучести σ материала образующей соответственно, причем произведение базовых значений предела текучести σб и толщины hб, а также произведение предела текучести σ и толщины h материала образующей выдерживают в диапазоне 185÷700 мм*МПа.

При создании надежной транспортной емкости, как было оговорено выше основная ставка производителей делается непосредственно на конструктивном изменении емкости, при этом не учитываются характеристики, применяемого для изготовления емкости материала, как такового. Умелое применение выбора предела текучести материала относительного толщины позволяет обеспечивать создание надежной транспортной емкости, способной к долгой эксплуатации и выдерживанию давления от различных грузов. Описываемое изобретение относится непосредственно к стальным транспортным емкостям, а именно транспортным бочкам с объемами, находящимися в диапазоне 150-400 дм3, хотя не исключены некоторые совпадения или пересечения при применении иных металлов в изготовлении корпуса емкости.

Диапазоном базовой толщины hб образующей, обусловлены необходимо возможные пределы транспортной емкости, в которых надежность корпуса обеспечивается выбором материала корпуса исходя из предела текучести, а также стандартными решениями существующими на рынке, по которым часто необходима доработка, обусловленная применяемым материалом емкости. Выбор базовой толщины hб менее чем 0,7 мм не позволяет обеспечивать создание по настоящему способу надежной металлической емкости для хранения и/или транспортировании, что вызвано риском потери устойчивости и невозможностью снизить толщину емкости из-за малого базового ее значения; выбор базовой толщины hб более, чем 1,2 мм нецелесообразен, так как производители обычно не применяют толщину емкости, при существующих технологиях свыше указанной.

Произведением базового предела текучести σб материала корпуса и толщины hб базового значения образующей, а также произведением предела текучести σ материала корпуса и толщины h образующей, находящимися в диапазоне 185÷700 мм*МПа. Установлены работоспособные границы изобретения, выход за предел менее 185 мм*МПа приводит к чрезмерному снижению надежности корпуса металлической емкости, чаще к его растрескиванию и невозможности дальнейшей эксплуатации или к необходимости увеличения толщины проката, а выход за предел более 700 мм*МПа приводит к чрезмерному утяжелению корпуса металлической емкости, снижению объема груза для перевозки, либо к неоправданному удорожанию состава ее корпуса, при этом и в том и в другом случаях просматривается не рентабельности применения.

Под пределом текучести σ материала корпуса и толщиной h образующей, понимаются итоговые значения по текучести и толщине новой емкости, полученные в результате применения заявленного способа.

Исходя из условий произведения предела текучести на толщину материала предел текучесть выбранный σ и базовый σб материала корпуса емкости находится в диапазоне 180-900 МПа, так как выход за указанный диапазон не приводит к положительным результатам, а именно текучести материала корпуса менее 180 МПа не позволяет создать надежную емкость из стального материала, способную к надежной транспортировке груза или приводит к необходимости увеличения толщины проката, а текучесть материала корпуса более 700 МПа неизбежно приводит к усложнению изготовлению емкости, в связи с завышенным пределом текучести указанного и удорожанию листового стального материала, а в последствии и самой металлической емкости, что не выгодно для компаний по транспортировке грузов.

Толщину h образующей выдерживают в диапазоне 0,5÷2,0 мм, а дно выполняют из материала толщиной и пределом текучести не менее толщины h и предела текучести σ материала образующей соответственно. Выполнение толщины образующей для заявляемых транспортных емкостей менее 0,5 мм не позволяет обеспечивать их долгую и надежную эксплуатацию, что связано с достаточно низкой толщиной, которая не позволяет выдерживать нагрузки от груза, в связи с риском потери устойчивости, и обязывает применять материал с завышенным пределом текучести, который является неоправданно дорогостоящим для изготовления из него заявленной транспортной емкости, а также обладает завышенным пределом прочности в связи с чем из него довольно сложно выполнить необходимый производителю емкости конструктив (у каждого производителя свой). Выполнение толщины образующей более 2,0 мм приведет к созданию громоздкой и тяжелой тары, у которой будут потери по перевозимому и/или хранимому объему, а также она будет крайне неудобной для перемещения ее рабочим персоналом, например, от транспортного средства до склада.

Важным условием при создании надежной металлической емкости для транспортировании груза является выполнение дна из материала толщиной и пределом текучести не менее толщины h и предела текучести σ материала образующей соответственно. Это связано с тем, что большая часть предельных нагрузок от груза, в том числе напряжений, сконцентрировано именно на дне емкости. Предпочтительным является выполнение дна более толщины h образующей и/или выполнение дна из материала с пределом текучести превышающим предел текучести материала σ образующей, что определит безусловную надежность металлической емкости, с повышенной степенью надежности и дополнительно обезопасит емкость от разрушения при возможных соударениях и деформациях. Предпочтительным, также является выполнение материала дна корпуса соответствующим материалу образующей, что связно с возможными химическими взаимодействиями между дном и образующей корпуса, особенно при повышенных температурах. Необходимо подходить с осторожностью к составлению композиций элементов корпуса 1, чтобы избежать их нежелательного химического взаимодействия и даже возможного появления преждевременной коррозии, при этом указанные химические реакции в корпусе емкости могут пагубно отразиться на качестве перевозимого в ней груза. Решением обеспечена надежность емкости, а также груза, находящегося в ней при транспортировании за счет исполнения материала корпуса емкости.

Корпус емкости подвергают формованию, что повышает надежность металлической емкости при изготовлении заявленными способами. Указанное действие обеспечивает дополнительное упрочнение емкости без конструктивного изменения ее формы и выполнения в каждом новом случае заданной формы.

Для повышения химической стойкости к окружающий среде корпус покрыт защитным покрытием, например, антикоррозионным, упрочняющим, теплостойким, морозостойким и т.п. Толщина покрытия не значительна, в связи с чем не приведет к утяжелению металлической емкости или необходимости изменять ее форму, а повышение надежности емкости и срока службы за счет материала корпуса этим решением обеспечивается.

Корпус емкости подвергают сушке, во время ее проведения материал корпуса дополнительно упрочняется при повышенной температуре, а на выходе готовая металлическая емкость выходит с повышенными характеристиками по пределу прочности и пределу текучести, повышающими ее эксплуатационные свойства, при этом форма корпуса остается неизменной.

В ходе проведенных исследований по созданию надежного корпуса металлической емкости для хранения и транспортирования было установлено, что выбор характеристик по корпусу должен определять, в том числе под потребности по перевозке конкретного груза, а именно при выборе материала для корпуса необходимо руководствоваться тем, что предел текучести применяемого материала корпуса должен быть выбран значением, не менее, чем значение напряжений на корпусе, вызванных давлением от перевозимого груза. Этот показатель предварительно устанавливается при проектировании готового изделия с учетом требуемых нагрузок и в дальнейшем проверяется испытаниями. При несоблюдении указанного условия может снизится срок службы металлической емкости из-за невозможности выдерживать материалом корпуса воздействия от груза. Этим обеспечивается надежность емкости при выборе его материала.

Дополнительным показателем материала корпуса является относительное удлинение, которое должно быть не менее 10%, предпочтительно не более 35%, оно определено таким образом, чтобы его характеристика не позволяла создать с одной стороны хрупкую емкость (плохо при пониженных температурах, а с другой стороны слишком податливую на изгиб емкость (плохо при повышенных температурах), для обеспечения надежности и эксплуатационных свойств изготавливаемой емкости.

Предел выносливости при симметричном цикле нагружения корпуса емкости должен быть не менее 160 МПа, так как значение менее заявленного снизит надежность применяемого материала корпуса и срок эксплуатации емкости.

Создавая корпус металлической емкости основываясь на заявленных зависимостях за счет условленного выбора материала по требуемым характеристикам безусловно решает обозначенные проблемы, при этом не исключает и не препятствует возможности применения распространенных среди производителей емкостей для хранения и транспортировки методов по дополнительному усилению частей емкости за счет вариативной конструктивной реорганизации ребер и т.п. на образующей и дне корпуса.

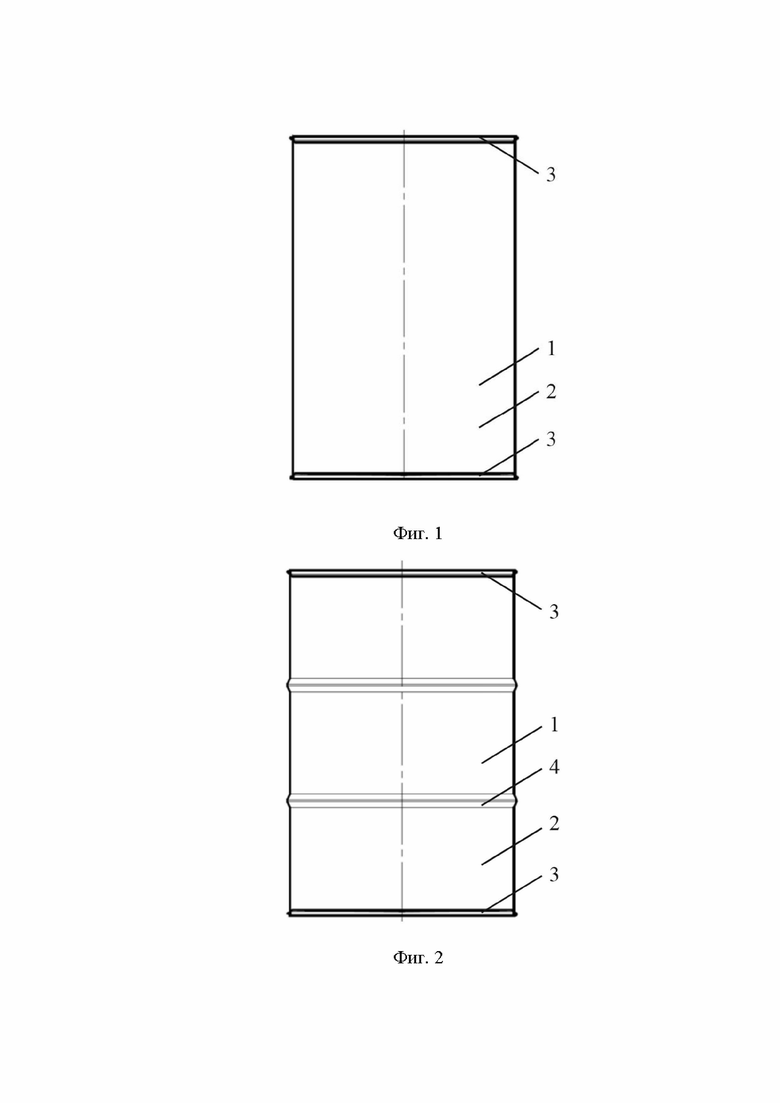

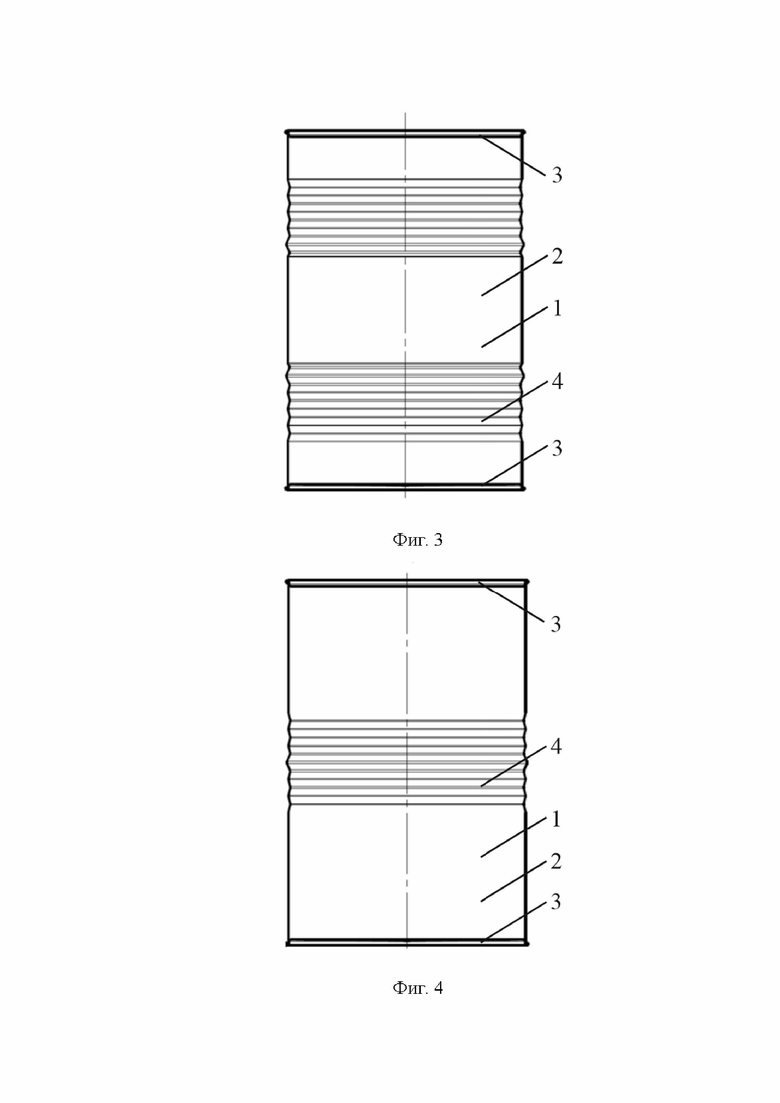

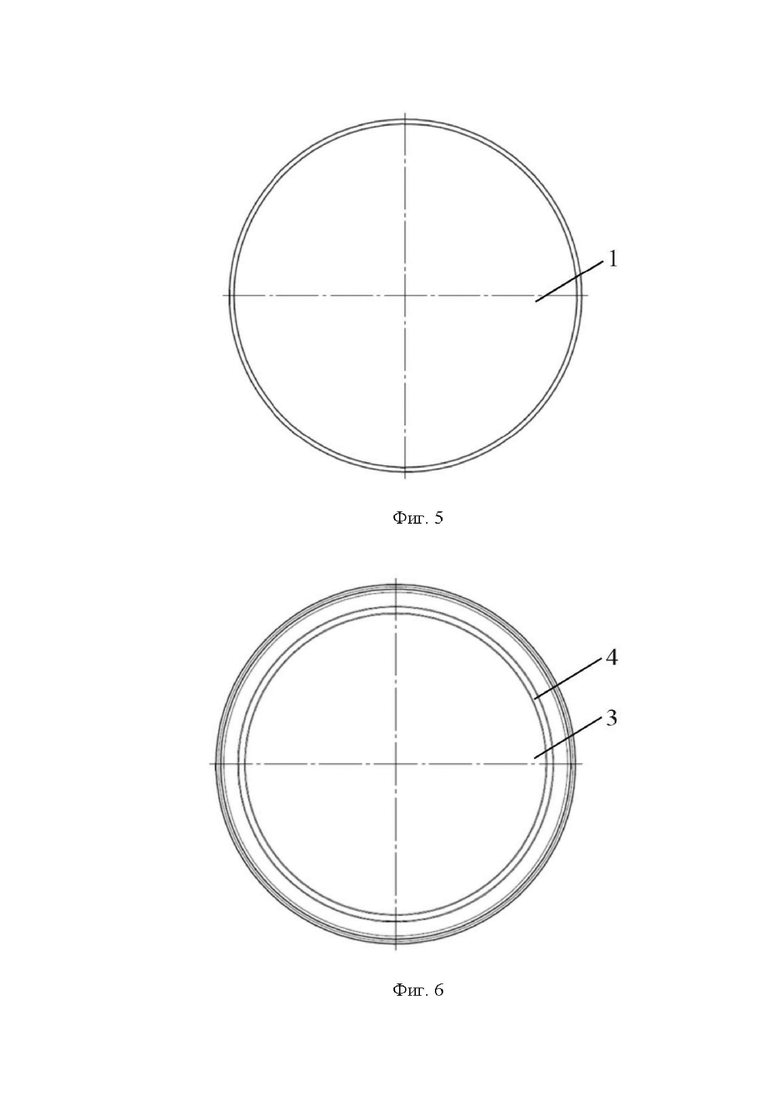

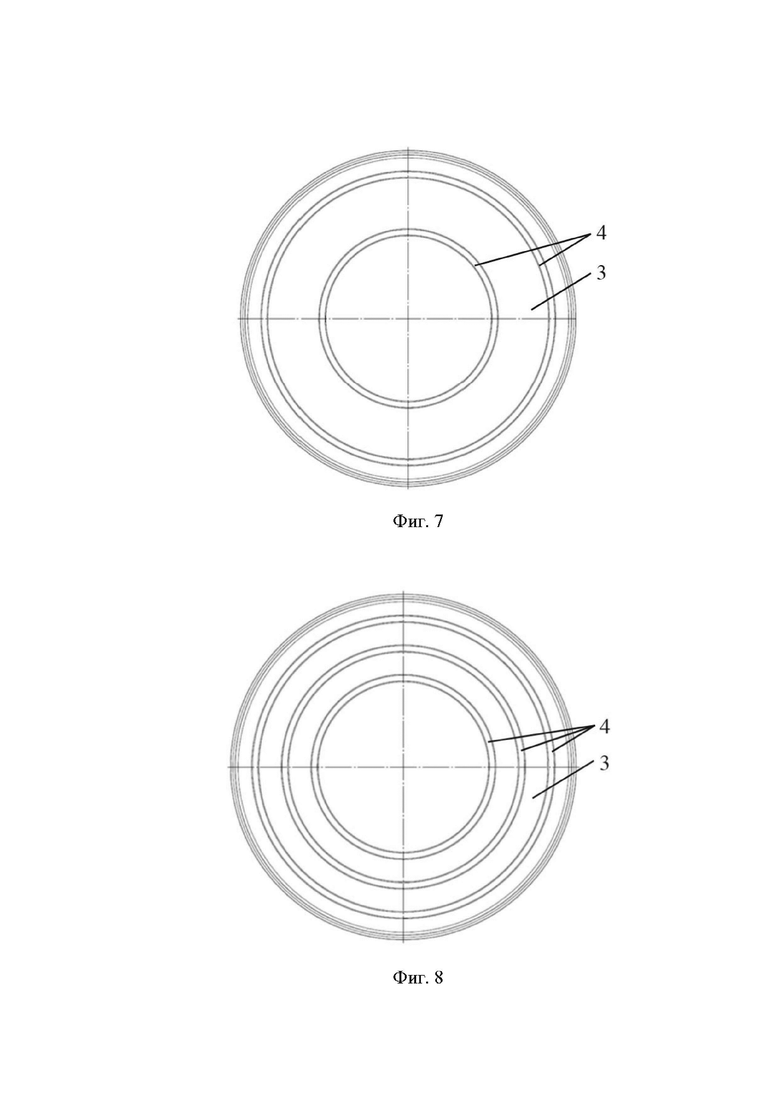

Предложенное изобретение иллюстрируется чертежами.

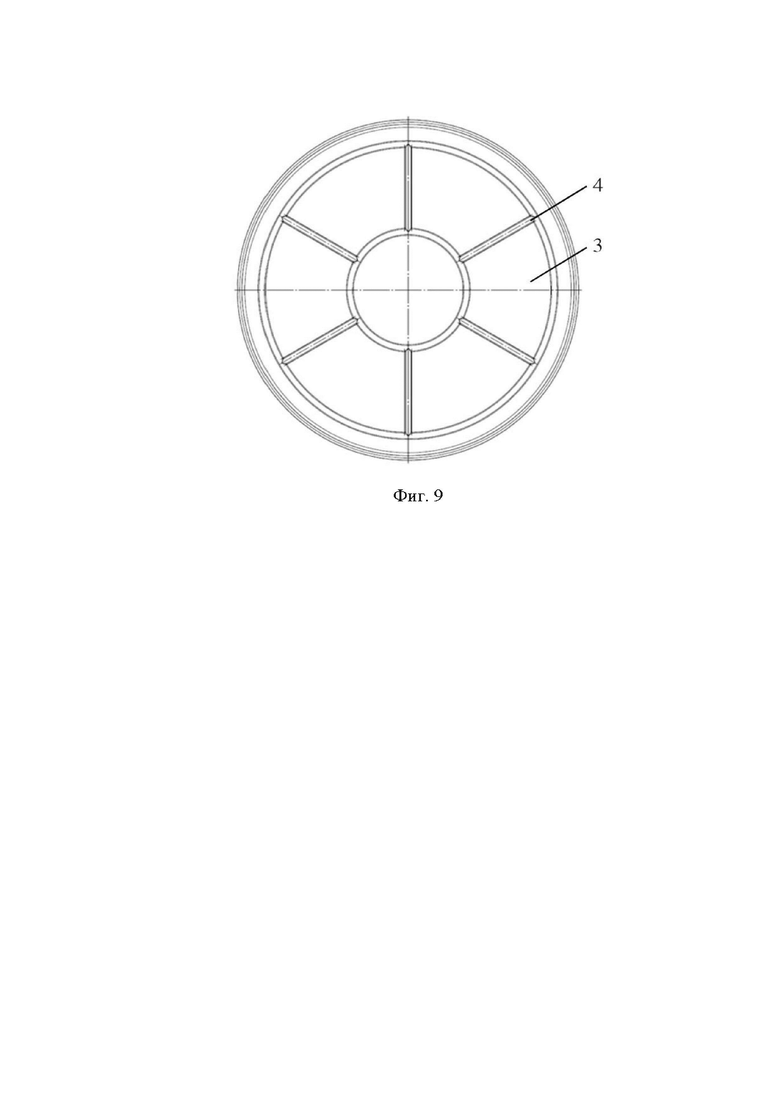

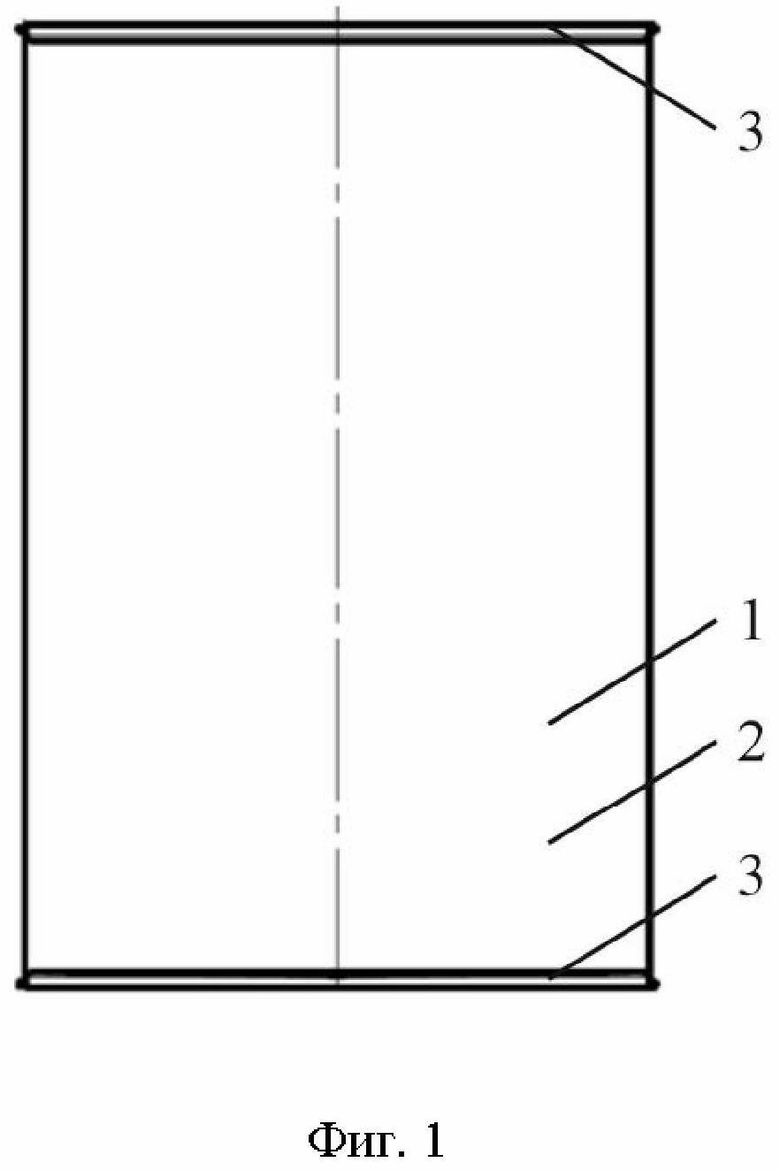

На фиг. 1 - металлическая емкость без ребер жесткости; на фиг. 2 - металлическая емкость с ребрами жесткости сверху и снизу емкости; на фиг. 3 - металлическая емкость с поясами ребер сверху и снизу емкости; на фиг. 4 - металлическая емкость с поясом из ребер по центру емкости; на фиг. 5 - дно металлической емкости без ребер; на фиг. 6 - дно металлической емкости с одним ребром; на фиг. 7 - дно металлической емкости с двумя ребрами; на фиг. 8 - дно металлической емкости с тремя ребрами; на фиг. 9 - дно металлической емкости с радиальными ребрами.

На фигурах обозначено: 1 - корпус; 2 - образующая; 3 - дно; 4 - ребро жесткости.

Металлическая емкость (фиг. 1, 5), для транспортировки и хранения, выполняемая заявленными способами, выполненная в виде корпуса 1, включающего образующую 2, выполненную цилиндрической формы и по меньшей мере одно дно 3, герметично соединенное с образующей 2, например, посредством сварки или вальцевания. Корпус 1 изготовлен из листовой стали.

Очевидно, что для возможности транспортировки и/или хранения груза в емкости, ее корпус 1 должен содержать, по крайней мере, нижнее дно, предпочтительно и верхнее дно 3, в том числе.

Образующая 2 металлической емкости в исходном конструктивном исполнении выполнена толщиной h, находящейся в диапазоне от 0,5 до 2,0 мм из стали с пределом прочности σ, находящимся в диапазоне 180-900 МПа. Произведение предела прочности σ материала корпуса 1 и толщины h образующей 2 находится в диапазоне 180-700 мм*МПа, при этом толщина дна 3 не менее толщины образующей 2, предпочтительно более толщины образующей.

Стенка цилиндрической образующей 2 выполнена по существу гладкой, но для повышения надежности корпуса 1 может содержать по меньшей мере одно ребро жесткости 4, выполненное радиусным сами по себе и радиусно переходящими в корпус 1 емкости. Ребро жесткости 4 корпуса 1 может быть расположено в любой его части, по конструктивному исполнению дно 3 включает в себя по меньшей мере одно окружное ребро жесткости 4, простирающееся вокруг дна 3 (фиг. 6, 7, 9) или дно 3 включает в себя пояс из окружных ребер жесткости 4 (фиг. 8), простирающихся вокруг дна 3; по конструктивному исполнению образующая 2 содержит по меньшей мере одно ребро жесткости 1, простирающееся вокруг образующей (фиг. 2, 3), образующая 2 содержит пояс или пояса из окружных ребер жесткости 4, простирающихся вокруг образующей 2 (фиг. 4). Наличие ребер жесткости позволяет повысить механические характеристики металлической емкости и безусловно повышают его надежность.

Ребро жесткости 4 выполнено радиусным само по себе и радиусно переходящим в корпус 1, при этом радиус ребра находится в диапазоне 1-50 мм. Выполнение ребра жесткости 4 без радиусного перехода или с радиусом менее 1 мм не позволяет снизить концентрации напряжений, возникающие на корпусе и приводят к снижению его надежности, а выполнение радиусного перехода более 50 мм не имеет смысла, так как в таком случае не происходит повышение прочностных характеристик корпуса 1 и не установлено повышения надежности.

В ходе испытаний была подтверждена надежность емкости, при применении существенных признаков, заявляемого изобретения, а также установлено, что при отсутствии изменения заданных предельных нагрузок на емкость, при изменении толщины h образующей 2 от базовой толщины hб образующей 2 корпуса 1 до 0,1 мм и изменении предел текучести σ материала образующей от базовой текучести σб материала образующей обратно пропорционально до 150 МПа или при изменении предельных нагрузок на емкость до 2 кПа при изменении толщины h образующей от базовой толщины hб образующей прямо пропорционально до 0,1 мм, и/или изменении предел текучести σ материала образующей от базовой текучести σб материала образующей прямо пропорционально до 25 МПа обеспечивают создание надежной емкости для транспортировки и хранения груза.

Исследование проводилось, в связи с большим количеством аналогичных запросов по поводу выбора и применения материала стального корпуса 1 транспортных емкостей, отвечающих надлежащим требованиям надежности. Результатом исследования стала выработанная методика пошагового изменения толщины корпуса 1 и предела прочности, применяемого для него материала, без внесения изменений в его конструктив. Результаты исследования отражены в настоящем изобретении.

Следует понимать, что приведенное выше описание приведено, чтобы специалисты в данной области техники могли понять или реализовать настоящий способ. Различные модификации вариантов осуществления будут легко очевидны специалистам в данной области техники, и общие принципы, определенные в настоящем описании, могут быть применены к другим вариантам осуществления, не отходя от сути или объема применения, включая, но не ограничиваясь различными отклонениями от заявленных параметров с учетом возникновения возможных погрешностей. Таким образом, настоящая заявка не предназначена для ограничения вариантами осуществления, указанными в настоящем описании, а должна определяться объемом, соответствующим принципам и новым признакам, раскрытым в настоящем документе.

Примером реализации способа изготовления металлической емкости по первому варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=0,7 мм с базовым пределом текучести σб=350 МПа. Задание было получено от заказчика, по которому требовалось увеличить внутренний объем емкости, при этом предельные нагрузки от груза на емкость оставались неизменными. Базовую толщину hб образующей уменьшили и выполнили образующую толщиной h=0,5 мм с целью увеличения внутреннего полезного объема емкости, при этом базовый предел текучести σб увеличили и взяли материал для корпуса с пределом текучести σ=800 МПа, а дно выполнили из материала с пределом текучести 900 МПа толщиной 0,6 мм. Произведения толщины и предела текучести составили hб*σб=245 мм*МПа, h*σ =400 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован, далее был покрыт антикоррозионным и теплостойким покрытием и высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 760 МПа, а относительное удлинение материала корпуса составило 10 %.

Примером реализации способа изготовления металлической емкости по первому варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,1 мм с базовым пределом текучести σб=185 МПа. Задание было получено от заказчика, по которому требовалось увеличить внутренний объем емкости, при этом предельные нагрузки от груза на емкость оставались неизменными. Базовую толщину hб образующей уменьшили и выполнили образующую толщиной h=0,9 мм с целью увеличения внутреннего полезного объема емкости, при этом базовый предел текучести σб увеличили и взяли материал для корпуса с пределом текучести σ=260 МПа, а дно выполнили из материала с пределом текучести 260 МПа толщиной 0,9 мм. Произведения толщины и предела текучести составили hб*σб=203,5 мм*МПа, h*σ =234 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с выполнение на образующей верхнего и нижнего поясов ребер жесткости и выполнением на дне радиальных ребер, далее корпус был покрыт антикоррозионным и теплостойким покрытием и высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 180 МПа, а относительное удлинение материала корпуса составило 18 %.

Примером реализации способа изготовления металлической емкости по первому варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,0 мм с базовым пределом текучести σб =460 МПа. Задание было получено от заказчика, по которому требовалось уменьшить стоимость емкости при возможном потере полезного объема, при этом предельные нагрузки от груза на емкость оставались неизменными. Базовую толщину hб образующей увеличили и выполнили образующую толщиной h=1,2 мм с целью уменьшения стоимости материала корпуса, при этом базовый предел текучести σб уменьшили и взяли материал для корпуса с пределом текучести σ=185 МПа, а дно выполнили из материала с пределом текучести 185 МПа толщиной 1,2 мм. Произведения толщины и предела текучести составили hб*σб= 460 мм*МПа, h*σ =222 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с выполнение на образующей и на дне центрального пояса ребер жесткости, далее корпус был покрыт антикоррозионным покрытием и высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 180 МПа, а относительное удлинение материала корпуса составило 18 %.

Примером реализации способа изготовления металлической емкости по первому варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую и дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,2 мм с базовым пределом текучести σб =500 МПа. Задание было получено от заказчика, по которому требовалось уменьшить стоимость емкости при возможном потере полезного объема, создав более тяжелую и устойчивую по отношению к существующей емкость для хранения, при этом предельные нагрузки от груза на емкость оставались неизменными. Базовую толщину hб образующей увеличили и выполнили образующую толщиной h=2,0 мм с увеличения веса и устойчивости емкости, при этом базовый предел текучести σб уменьшили и взяли материал для корпуса с пределом текучести σ=185 МПа, а дно выполнили из материала с пределом текучести 185 МПа толщиной 2,0 мм. Произведения толщины и предела текучести составили hб*σб=600 мм*МПа, h*σ=370 мм*МПа. Дно герметично соединили с образующей посредством вальцевания. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 160 МПа, а относительное удлинение материала корпуса составило 22 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=0,8 мм с базовым пределом текучести σб =875 МПа. Задание было получено от заказчика, по которому требовалось уменьшить толщину образующей, увеличить внутренний полезный объем емкости и уменьшить ее стоимость, при этом предельные нагрузки от груза на емкость уменьшились на 4кПа. Базовую толщину hб образующей уменьшили и выполнили образующую толщиной h=0,5 мм с целью увеличения внутреннего полезного объема емкости и удешевления стоимости емкости, при этом базовый предел текучести σб оставили неизменным и взяли тот же материал для корпуса с пределом текучести σ=875 МПа, а дно выполнили из того же материала с пределом текучести 875 МПа толщиной 0,5 мм. Произведения толщины и предела текучести составили hб*σб=700 мм*МПа, h*σ =437,5 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован далее был покрыт антикоррозионным покрытием и высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 800 МПа, а относительное удлинение материала корпуса составило 10 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,0 мм с базовым пределом текучести σб =460 МПа. Задание было получено от заказчика, по которому требовалось оставить толщину образующей неизменной, при этом предельные нагрузки от груза на емкость уменьшились на 10кПа. Базовую толщину hб образующей оставили неизменной и выполнили образующую толщиной h=1,0 мм, при этом базовый предел текучести σб уменьшили и взяли материал для корпуса с пределом текучести σ=360 МПа, а дно выполнили из материала с пределом текучести 360 МПа толщиной 1,1 мм. Произведения толщины и предела текучести составили hб*σб=460 мм*МПа, h*σ =360 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с формированием верхнего и нижнего ребра жесткости на образующей и трех ребер жесткости на нижнем и верхнем дне, далее был покрыт антикоррозионным и упрочняющим покрытием, а после высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 310 МПа, а относительное удлинение материала корпуса составило 30 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую, верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,1 мм с базовым пределом текучести σб =360 МПа. Задание было получено от заказчика, по нему не было условий по толщине и пределу текучести, при этом предельные нагрузки от груза на емкость уменьшились на 20 кПа. Базовую толщину hб образующей уменьшили и выполнили образующую толщиной h=1,0 мм, при этом базовый предел текучести σб уменьшили и взяли материал для корпуса с пределом текучести σ=200 МПа, а дно выполнили из материала с пределом текучести 260 МПа толщиной 1,0 мм. Произведения толщины и предела текучести составили hб*σб=396 мм*МПа, h*σ =200 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с формированием верхнего и нижнего поясов ребер жесткости на образующей и пояса ребер жесткости на нижнем и верхнем дне, далее был покрыт упрочняющим покрытием, а после высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 170 МПа, а относительное удлинение материала корпуса составило 25 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=0,8 мм с базовым пределом текучести σб =232 МПа. Задание было получено от заказчика, по которому требовалось увеличить толщину образующей, в связи с увеличением предельных нагрузок от груза на емкость на 10 кПа. Базовую толщину hб образующей увеличили и выполнили образующую толщиной h=1,3 мм, при этом базовый предел текучести σб оставили неизменным и взяли тот же материал для корпуса с пределом текучести σ=232 МПа, а дно выполнили из того же материала с пределом текучести 232 МПа толщиной 1,3 мм. Произведения толщины и предела текучести составили hб*σб=185,6 мм*МПа, h*σ =301,6 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания после корпус был отфомован с образованием верхнего, нижнего и центрального поясов ребер жесткости, а также пояса ребер жесткости на дне, далее был покрыт антикоррозионным покрытием и высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 190 МПа, а относительное удлинение материала корпуса составило 19,5 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,0 мм с базовым пределом текучести σб =185 МПа. Задание было получено от заказчика, по которому требовалось оставить толщину образующей неизменной в угоду отсутствия изменений во внутреннем объеме, при этом предельные нагрузки от груза на емкость увеличились на 15 кПа, в связи планируемой эксплуатацией транспортной емкости с тем же грузом при повышенных температурах, при этом результаты показали неустойчивость действующей емкости и повышенной нагрузкой на нее, вызванной повышенной температурой груза и повышением предельных нагрузок от него, воздействующих на емкость. Базовую толщину hб образующей оставили неизменной и выполнили образующую толщиной h=1,0 мм, при этом базовый предел текучести σб увеличили и взяли материал для корпуса с пределом текучести σ=260 МПа, а дно выполнили из материала с пределом текучести 260 МПа толщиной 1,1 мм. Произведения толщины и предела текучести составили hб*σб=185 мм*МПа, h*σ =260 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с формированием верхнего и нижнего ребра жесткости на образующей и трех ребер жесткости на нижнем и верхнем дне, далее был покрыт антикоррозионным, упрочняющим и теплостойким покрытием, а после высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 160 МПа, а относительное удлинение материала корпуса составило 21 %.

Примером реализации способа изготовления металлической емкости по второму варианту является способ, включающий выполнение из листовой стали цилиндрическую образующую верхнее и нижнее дно корпуса. Перед выполнением корпуса задали базовую толщину образующей hб=1,2 мм с базовым пределом текучести σб =260 МПа. Задание было получено от заказчика, по нему не было условий по толщине и пределу текучести, при этом предельные нагрузки от груза на емкость увеличились на 42 кПа. Базовую толщину hб образующей увеличили и выполнили образующую толщиной h=1,4 мм, при этом базовый предел текучести σб увеличили и взяли материал для корпуса с пределом текучести σ=500 МПа, а дно выполнили из материала с пределом текучести 500 МПа толщиной 1,4 мм. Произведения толщины и предела текучести составили hб*σб=312 мм*МПа, h*σ =700 мм*МПа. Оба дна герметично соединили с образующей посредством вальцевания, после корпус был отфомован с формированием верхнего и нижнего поясов ребер жесткости на образующей и пояса ребер жесткости на нижнем и верхнем дне, далее был покрыт упрочняющим покрытием, а после высушен при повышенной температуре. Значение предела выносливости при симметричном цикле нагружения на корпус при исполнении из указанного материала составило 445 МПа, а относительное удлинение материала корпуса составило 16,5 %.

Задачи, в которых было необходимо реализовать уменьшение толщины, при действующей толщине 0,5 или уменьшение значения предела текучести материала корпуса, при его значении менее 180 МПа не дошли до стадии реализации, что связанно с отрицательными результатами расчетов, показывающими невозможность выдерживать такими емкостями предельные нагрузки от перевозимого груза.

Задачи, в которых было необходимо реализовать увеличение толщины, при действующей толщине 2,0 или увеличение значения предела текучести материала корпуса, при его значении в 900 МПа не дошли до стадии реализации, что связанно с отрицательными результатами расчетов, при подсчете нагрузок на прокатное оборудования для реализации такого проката для изготовления емкости.

По сравнению с известными техническими решениями предлагаемое заявленными существенными признаками позволяет добиться создания способа изготовления металлических емкостей из стали для транспортировки и/или хранения, полностью основанных на учете внутренних предельных нагрузок от груза на емкость и осуществление ее изменения только за счет применения материала для корпуса с отличной от базовой толщиной и/или отличным от базового предела текучести материала, что позволило решить ряд задач от производителей емкостей без внесения изменений в конфигурацию формы емкости, охраняемых каждым производителем в отдельности. Заявленное изобретение позволяет производителям расширять географию своих поставок, увеличивать или уменьшать объем их транспортных емкостей или емкостей для хранения, а также уменьшать стоимость существующих емкостей в рамках защищенной ими конструкции емкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ РАДИОАКТИВНЫХ МАССИВНЫХ ГРУЗОВ ОТ ИНТЕНСИВНЫХ МЕХАНИЧЕСКИХ ВОЗДЕЙСТВИЙ | 2013 |

|

RU2549364C1 |

| СПОСОБ СТРУКТУРНОГО АНАЛИЗА ПАНЕЛЕЙ, СОСТОЯЩИХ ИЗ ИЗОТРОПНОГО МАТЕРИАЛА И УСИЛЕННЫХ ТРЕУГОЛЬНЫМИ КАРМАНАМИ | 2010 |

|

RU2563709C2 |

| СПОСОБ ОБРАБОТКИ МЕТАЛЛИЧЕСКОЙ ПОЛОСЫ | 1993 |

|

RU2063281C1 |

| Применение полисилоксановых герметиков в качестве конструкционных клеев в керамических ракетных обтекателях | 2018 |

|

RU2703214C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МАТЕРИАЛА ПРИ РАСТЯЖЕНИИ-СЖАТИИ | 2015 |

|

RU2599069C1 |

| ПРОДОЛГОВАТАЯ БУТЫЛКА ИЗ МЕТАЛЛА С МАЛОЙ РАЗНИЦЕЙ ХАРАКТЕРИСТИК И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2689322C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ В ДЕТАЛЯХ МАШИН | 2001 |

|

RU2212638C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАВРОВЫХ ЭЛЕМЕНТОВ ОРТОТРОПНОЙ ПЛИТЫ | 2005 |

|

RU2288824C1 |

| ДНИЩЕВОЕ ПЕРЕКРЫТИЕ СУДНА | 2018 |

|

RU2690658C1 |

| ЗАЩИТНО-ДЕМПФИРУЮЩАЯ СИСТЕМА ДЛЯ ПЕРЕВОЗКИ ВОЗДУШНЫМ ТРАНСПОРТОМ | 2019 |

|

RU2724968C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении транспортной тары для хранения и/или транспортировки различных веществ. Задают базовую толщину образующей, выбранную из диапазона от 0,7 до 1,2 мм, и базовый предел текучести ее материала. Значение предела текучести материала корпуса не менее значения напряжений на корпусе от груза. Толщину материала образующей выдерживают в диапазоне 0,5-2,0 мм. Материал дна имеет толщину и предел текучести не менее толщины и предела текучести материала образующей. Для емкости, используемой в условиях отсутствия изменения предельных нагрузок, при изменении толщины образующей обратно пропорционально изменяют значение предела текучести. Для емкости, используемой в условиях изменения предельных нагрузок, при их изменении прямо пропорционально изменяют или не изменяют толщину образующей и значение предела текучести. В результате обеспечивается создание надежного корпуса емкости с учетом воздействия на нее груза. 2 н. и 14 з.п. ф-лы, 9 ил., 10 пр.

1. Способ изготовления металлической емкости, включающий выполнение из листовой стали корпуса емкости в виде цилиндрической образующей с дном, отличающийся тем, что перед выполнением корпуса задают базовую толщину hб образующей, выбранную из диапазона от 0,7 до 1,2 мм, и базовый предел текучести σб материала цилиндрической образующей, для емкости, используемой для перевозки и/или хранения грузов в условиях отсутствия изменения предельных нагрузок на нее, при изменении толщины h цилиндрической образующей относительно базовой толщины hб, обратно пропорционально изменяют значение предела текучести σ материала цилиндрической образующей относительного значения базового предела текучести σб, при этом используют материал корпуса с пределом текучести σ, значение которого не менее значения напряжений на корпусе от перевозимого груза, толщину h материала цилиндрической образующей выдерживают в диапазоне 0,5-2,0 мм, а дно выполняют из материала толщиной и с пределом текучести не менее толщины h и предела текучести σ материала цилиндрической образующей, причем произведение значений базового предела текучести σб и базовой толщины hб цилиндрической образующей и произведение значений предела текучести σ и толщины h материала цилиндрической образующей выдерживают в диапазоне 185-700 мм×МПа.

2. Способ изготовления металлической емкости, включающий выполнение из листовой стали корпуса емкости в виде цилиндрической образующей с дном, отличающийся тем, что перед выполнением корпуса задают базовую толщину hб образующей, выбранную из диапазона от 0,7 до 1,2 мм, и базовый предел текучести σб материала цилиндрической образующей, для емкости, используемой для перевозки и/или хранения грузов в условиях изменения предельных нагрузок, при их изменении, прямо пропорционально изменяют или не изменяют толщину h цилиндрической образующей относительно базовой толщины hб и значение предела текучести σ материала цилиндрической образующей относительно значения базового предела текучести σб, при этом используют материал корпуса с пределом текучести σ, значение которого не менее значения напряжений на корпусе от перевозимого груза, толщину h материала цилиндрической образующей выдерживают в диапазоне 0,5-2,0 мм, а дно выполняют из материала толщиной и с пределом текучести не менее толщины h и предела текучести σ материала цилиндрической образующей, причем произведение значений базового предела текучести σб и базовой толщины hб цилиндрической образующей и произведение значений предела текучести σ и толщины h материала цилиндрической образующей выдерживают в диапазоне 185-700 мм×МПа.

3. Способ по п. 1, отличающийся тем, что для емкости, используемой для перевозки и/или хранения грузов в условиях отсутствия изменения предельных нагрузок на нее, при изменении толщины h цилиндрической образующей относительно базовой толщины hб до 0,1 мм обратно пропорционально изменяют значение предела текучести σ материала цилиндрической образующей относительного значения базового предела текучести σб до 150 МПа.

4. Способ по п. 2, отличающийся тем, что для емкости, используемой для перевозки и/или хранения грузов в условиях изменения предельных нагрузок, при их изменении до 2 кПа прямо пропорционально изменяют толщину h цилиндрической образующей относительно базовой толщины hб до 0,1 мм и значение предела текучести σ материала цилиндрической образующей относительно значения базового предела текучести σб до 25 МПа.

5. Способ по п. 1 или 2, отличающийся тем, что дно герметично соединяют с образующей.

6. Способ по п. 5, отличающийся тем, что дно герметично соединяют с образующей посредством сварки или вальцевания.

7. Способ по любому из пп. 1, 2, 5, 6, отличающийся тем, что материал дна выбирают соответствующим материалу образующей.

8. Способ по любому из пп. 1, 2, 5, 6, отличающийся тем, что на корпусе выполняют по меньшей мере одно ребро жесткости.

9. Способ по п. 8, отличающийся тем, что ребро жесткости выполняют по радиусу с радиусным переходом в корпус.

10. Способ по п. 9, отличающийся тем, что ребро жесткости выполняют по радиусу в диапазоне 1-50 мм.

11. Способ по п. 1 или 2, отличающийся тем, что корпус формуют.

12. Способ по любому из пп. 1, 2, 11, отличающийся тем, что корпус покрывают защитным покрытием.

13. Способ по любому из пп. 1, 2, 11, 12, отличающийся тем, что корпус сушат при температуре, находящейся в диапазоне 50-100°С.

14. Способ по п. 1 или 2, отличающийся тем, что корпус выполняют из материала с пределом текучести σ, находящимся в диапазоне 180-900 МПа.

15. Способ по п. 1 или 2, отличающийся тем, что корпус выполняют из материала с пределом выносливости при симметричном цикле нагружения не менее 160 МПа.

16. Способ по п. 1 или 2, отличающийся тем, что корпус выполняют из материала с относительным удлинением не менее 10 %.

| МЕТАЛЛИЧЕСКАЯ БОЧКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2625868C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЕМКОСТЕЙ | 1994 |

|

RU2074038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2042461C1 |

| US 5351850 A1, 04.10.1994 | |||

| DE 3106349 A1, 09.09.1982. | |||

Авторы

Даты

2024-03-19—Публикация

2023-06-20—Подача