-i

i

13

XI

U о

00

со сл

| название | год | авторы | номер документа |

|---|---|---|---|

| Пылеконцентратор | 1990 |

|

SU1805268A1 |

| Делитель-пылеконцентратор | 1990 |

|

SU1751604A1 |

| ПЫЛЕСИСТЕМА | 2000 |

|

RU2181183C2 |

| Пылеконцентратор | 1990 |

|

SU1765623A1 |

| ДЕЛИТЕЛЬ-ПЫЛЕКОНЦЕНТРАТОР | 2001 |

|

RU2209374C2 |

| Система пылеприготовления котла | 1989 |

|

SU1830436A1 |

| ПЫЛЕСИСТЕМА | 1993 |

|

RU2092740C1 |

| ПЫЛЕСИСТЕМА | 1994 |

|

RU2095692C1 |

| КОТЕЛЬНЫЙ АГРЕГАТ | 2004 |

|

RU2277674C1 |

| Пылеконцентратор | 1989 |

|

SU1815504A1 |

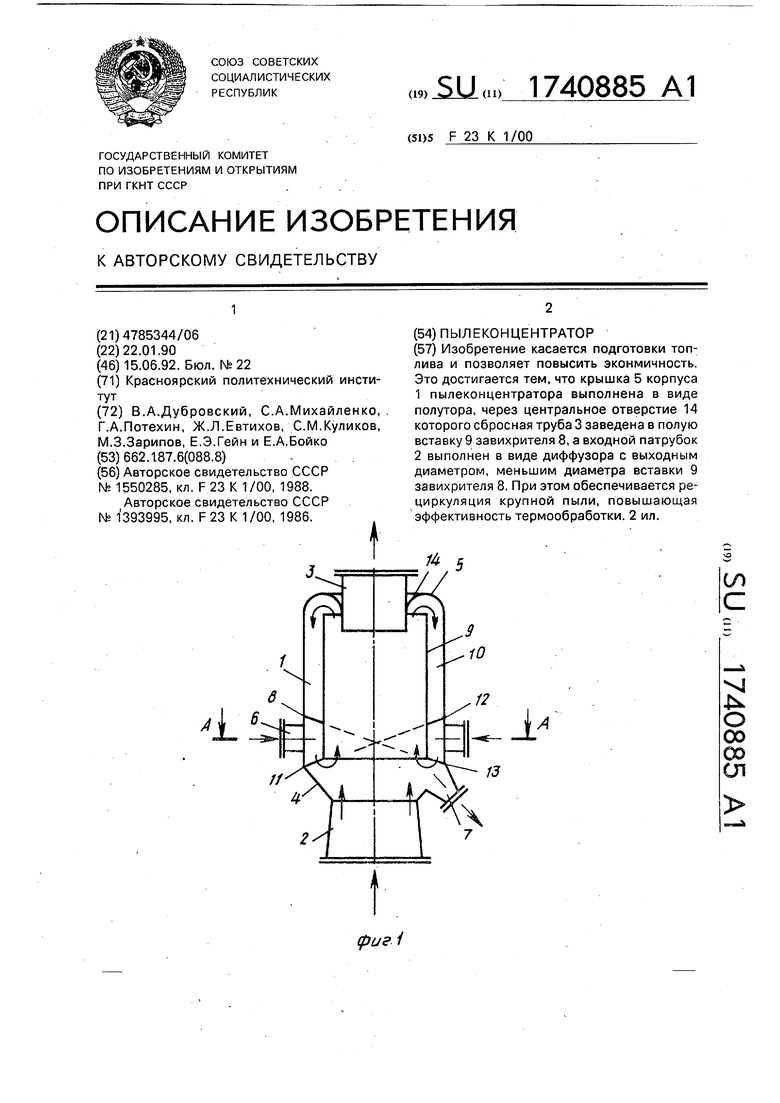

Изобретение касается подготовки топлива и позволяет повысить эконмичность. Это достигается тем, что крышка 5 корпуса 1пылеконцентратора выполнена в виде полутора, через центральное отверстие 14 которого сбросная труба 3 заведена в полую вставку 9 завихрителя 8, а входной патрубок 2выполнен в виде диффузора с выходным диаметром, меньшим диаметра вставки 9 завихрителя 8. При этом обеспечивается рециркуляция крупной пыли, повышающая эффективность термообработки. 2 ил.

фиг /

Изобретение относится к подготовке топлива к сжиганию и может быть использовано на тепловых электростанциях.

Известен делитель-пылеконцентратор в системе пылеприготовления котла, содер- жащий цилиндрический корпус с аксиальным и тангенциальным входными патрубками, осевой сбросной трубой, за- вихрителем с полой вставкой и патрубком отвода концентрированной смеси, располо- женным в днище корпуса.

Недостатком известного пылеконцент- ратора является отсутствие рециркуляции топлива внутри корпуса пылеконцентрато- ра, что ведет к снижению эффективности термообработки yt пей, требующих длительного времени выгазовывания.

Известен пылеконцентратор содержащий цилиндрический корпус с аксиальным и тангенциальным входными патрубками, осевой сбросной трубой, завихрителем с полой вставкой и патрубком отвода концентрированной смеси, расположенным в днище корпуса. Лопатки завихрителей выполнены из двух полуколец, размещенных под углом друг к другу в разных половинах корпуса, а тангенциальные патрубки расположены между лопатками.

Недостатком данного пылеконцентра- тора является отсутствие рециркуляции пы- ли в корпусе, что приводит к малой эффективности термообработки в случае забалластированных углей.

Цель изобретения - повышение эконо- мичности.

Поставленная цель достигается тем, что в пылеконцентраторе, содержащем цилиндрический корпус с осевым входным патрубком и сбросной трубой, расположенными соответственно в днище и крышке корпуса, тангенциальными патрубками ввода теплоносителя и патрубком отвода концентрированной смеси, расположенным в днище, а также завихри- тель с полой вставкой, образующей с корпусом кольцевой зазор, в котором размещены лопатки завихрителя, выполненные в виде двух полуколец, размещенных под углом друг к другу в разных половинах корпуса, причем патрубки ввода теплоносителя расположены между лопатками завихрителя, крышка корпуса выполнена в виде полутора, через центральное отверстие которого сбросная труба заведена в полую вставку завихрителя, а входной патрубок выполнен в виде диффузора с выходным диаметром, меньшим диаметра вставки завихрителя.

Выполнение крышки корпуса в виде полутора и заведение через центральное отверстие полутора сбросной трубы в полую

вставку завихрителя с выполнением входного патрубка в виде диффузора с выходным диаметром, меньшим диаметра вставки завихрителя, позволяет организовать между полой вставкой завихрителя и корпусом возврат крупной фракции пыли на рециркуляцию для увеличения времени термоподготовки. При этом форма полутора крышки способствует плавному переходу восходящего движения пыли на нисходящее с поворотом на 180° , а диффузор вход ного патрубка с выходным диаметром, меньшим диаметра вставки завихрителя, исключает попадание входного потока в пространство между корпусом и полой вставкой, что нарушало бы рециркуляцию крупной пыли. Заведение Б полую вставку завихрителя через центральное отверстие полутора сбросной трубы позволяет срезать пылевое кольцо потока и возвращать его через межлопаточное пространство завихрителя на рециркуляцию с одновременной закруткзй возвращаемого потока, обеспечивающей расслоение пыли на крупную и мелкую перед сбросной трубой.

Таким образом, рециркуляция грубой пыли внутри корпуса пылеконцентратора в среде топочных газов позволяет организовать термоподгоюзку грубой пыли перед сжиганием, что повышает экономичность, так как исключает попадание в топку газов, снижающих скорость выгорания пыли.

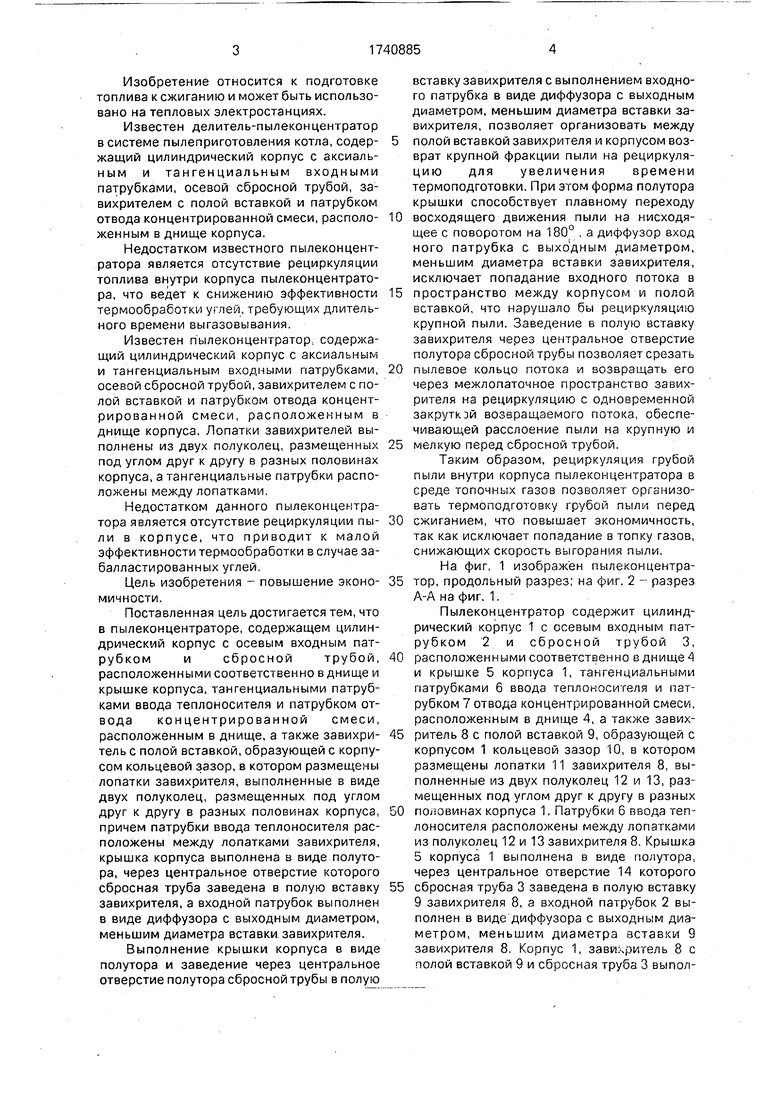

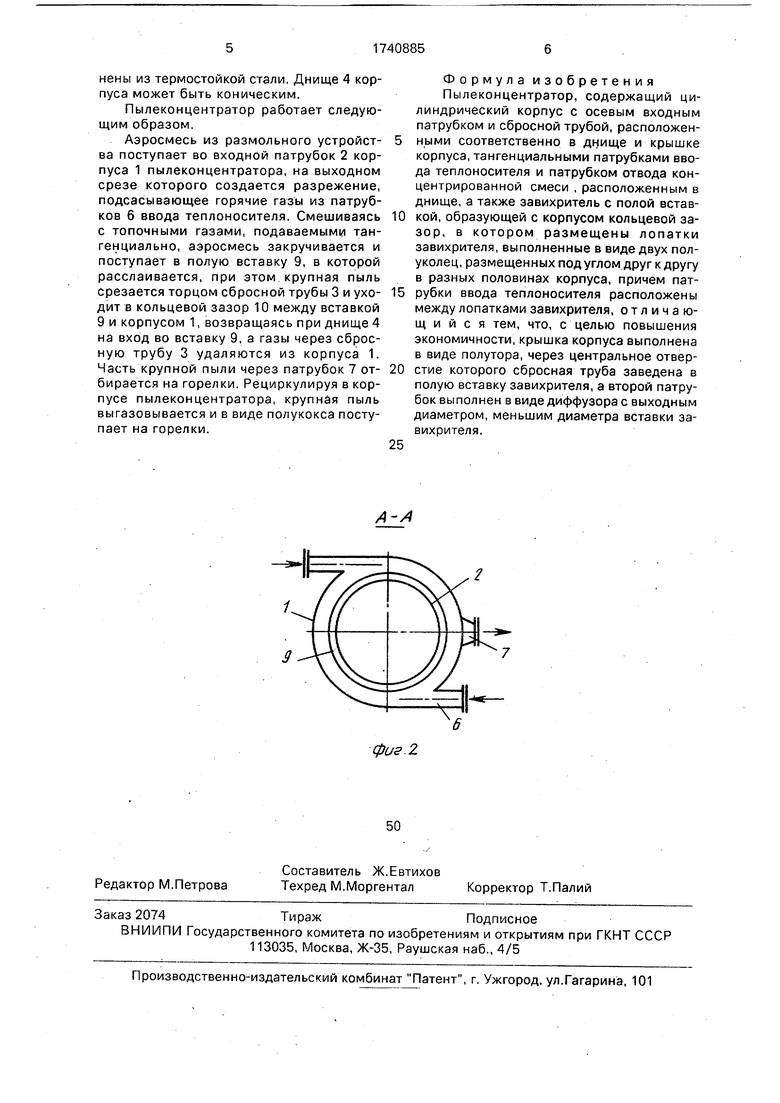

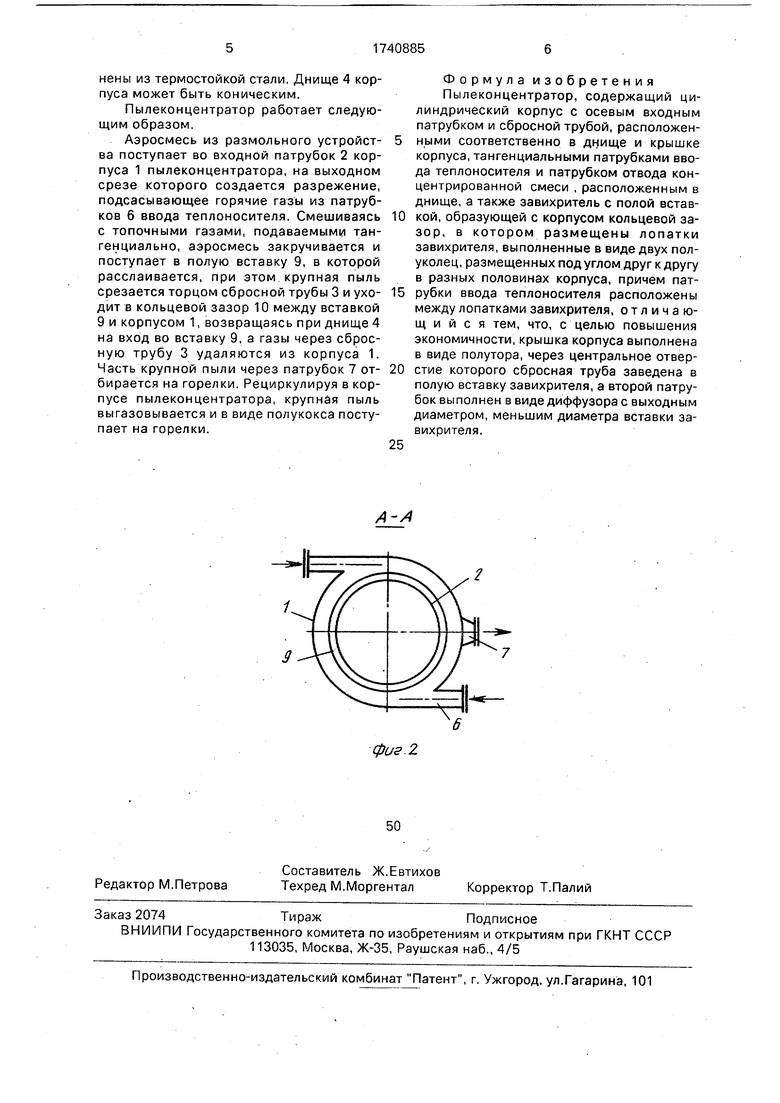

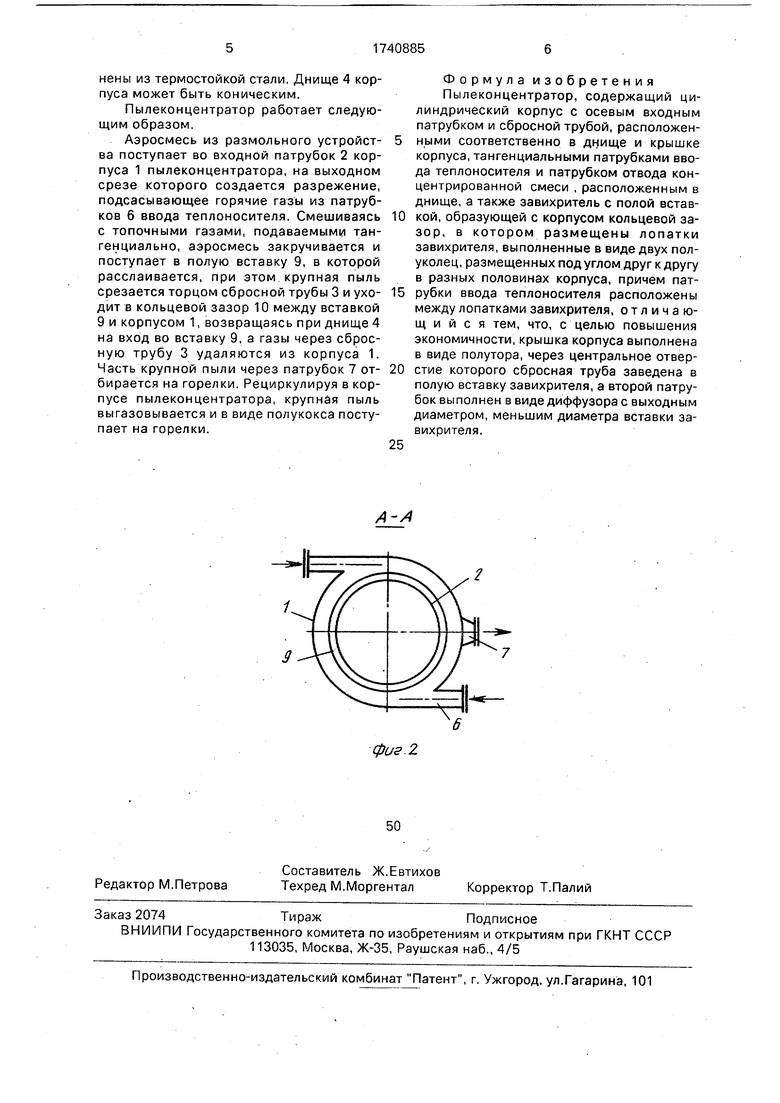

На фиг, 1 изображен пылеконцентратор, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1.

Пылеконцентратор содержит цилиндрический корпус 1 с осевым входным патрубком 2 и сбросной трубой 3, расположенными соответственно а днище 4 и крышке 5 корпуса 1, тангенциальными патрубками 6 ввода теплоносителя и патрубком 7 отвода концентрированной смеси, расположенным в днище 4, а также завих- ритель 8 с полой вставкой 9, образующей с корпусом 1 кольцевой зазор 10, в котором размещены лопатки 11 завихрителя 8, выполненные из двух полуколец 12 и 13, размещенных под углом друг к другу в разных половинах корпуса 1. Патрубки 6 ввода теплоносителя расположены между лопатками из полуколец 12 и 13 завихрителя 8. Крышка 5 корпуса 1 выполнена в виде полутора, через центральное отверстие 14 которого сбросная труба 3 заведена в полую вставку 9 завихрителя 8, а входной патрубок 2 выполнен в виде диффузора с выходным диаметром, меньшим диаметра вставки 9 завихрителя 8. Корпус 1, зави.чритель 8 с полой вставкой 9 и сбросная труба 3 выполйены из термостойкой стали, Днище 4 корпуса может быть коническим.

Пылеконцентратор работает следующим образом.

Аэросмесь из размольного устройства поступает во входной патрубок 2 корпуса 1 пылеконцентратора, на выходном срезе которого создается разрежение, подсасывающее горячие газы из патрубков б ввода теплоносителя. Смешиваясь с топочными газами, подаваемыми тангенциально, аэросмесь закручивается и поступает в полую вставку 9, в которой расслаивается, при этом крупная пыль срезается торцом сбросной трубы 3 и уходит в кольцевой зазор 10 между вставкой 9 и корпусом 1, возвращаясь при днище 4 на вход во вставку 9, а газы через сбросную трубу 3 удаляются из корпуса 1. Часть крупной пыли через патрубок 7 отбирается на горелки. Рециркулируя в корпусе пылеконцентратора, крупная пыль выгазовывается и в виде полукокса поступает на горелки.

Формула изобретения Пылеконцентратор, содержащий цилиндрический корпус с осевым входным патрубком и сбросной трубой, расположенными соответственно в днище и крышке корпуса, тангенциальными патрубками ввода теплоносителя и патрубком отвода концентрированной смеси , расположенным в днище, а также завихритель с полой вставкой, образующей с корпусом кольцевой зазор, в котором размещены лопатки завихрителя, выполненные в виде двух полуколец, размещенных под углом друг к другу в разных половинах корпуса, причем патрубки ввода теплоносителя расположены между лопатками завихрителя, отличающийся тем, что, с целью повышения экономичности, крышка корпуса выполнена в виде полутора, через центральное отверстие которого сбросная труба заведена в полую вставку завихрителя, а второй патрубок выполнен в виде диффузора с выходным диаметром, меньшим диаметра вставки завихрителя.

фиг 2

| Система пылеприготовления котла | 1988 |

|

SU1550285A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Делитель-пылеконцентратор Дубровского | 1986 |

|

SU1393995A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| t ио, в, t | |||

Авторы

Даты

1992-06-15—Публикация

1990-01-22—Подача