I

Изобретение относится к устройству для Изготовления армированных термопластовых труб и может быть использовано для получения термопластовых труб, армированных жестким металлическим сварным каркасом, что дает возможность за счет жесткой арматуры труб использовать их в условиях большого наружного и внутреннего давления, вакуума и при больших температурных колебаниях.

Известно устройство для изготовления армированных термопластичных труб, содержащее червячный пресс с экструзионной головкой, устройство для наведения кольцевой арматуры, состоящее из поворотного шпулярника укладки поперечных нитей и шпулярника укладки продольных нитей, калибрующее приспособление I).

Недостатком устройства является то, что в точках пересечения армирующих элементов нет жесткого соединения, затруднена возможность плетения металлического каркаса жесткой проволокой большого сечения.

Известно другое устройство для изготовления армированных термопластичных труб, содержащее червячный пресс с экструзионной прямоточной головкой, механизмы пода:

чи продольной и поперечной металлической арматуры, спиралеобразователь 2.

Данное устройство является наиболее близким к изобретению ло технической сущности и достигаемому результату.

Недостатком устройства является невозможность получения жесткого каркаса.

Целью изобретения является повышение качества труб за счет их армирования металлическим каркасом.

Указанная цель достигается тем, что устройство снабжено смонтированным на экструзионной головке узлом для сварки металлической арматуры.

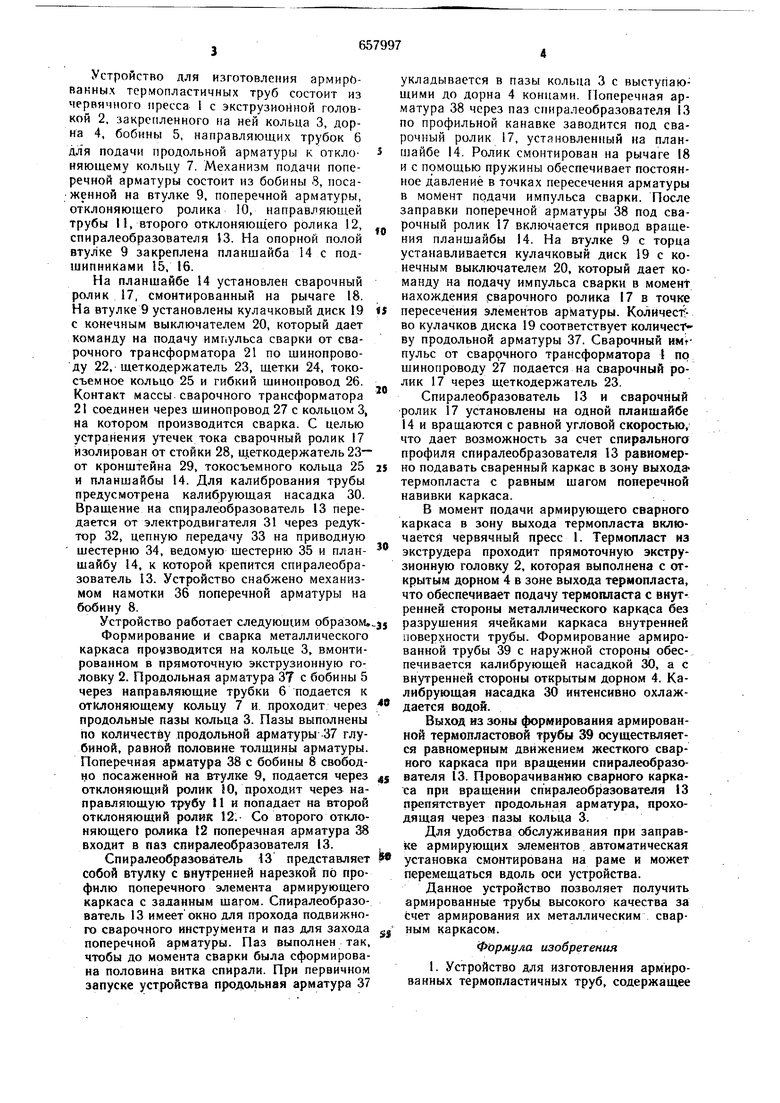

Кроме того, узел сварки выполнен в виде закрепленного на экструзионной головке кольца и ролика, установленного на планшайбе, которая снабжена приводом вращения относительно продольной оси экструзионной головки, кольцо выполнено по наружной поверхности с продольными пазами для арматуры глубиной, равной половине толщины арматуры, спиралеобразователь жестко закреплен на планшайбе и выполнен в виде втулки с внутренней нарезкой.

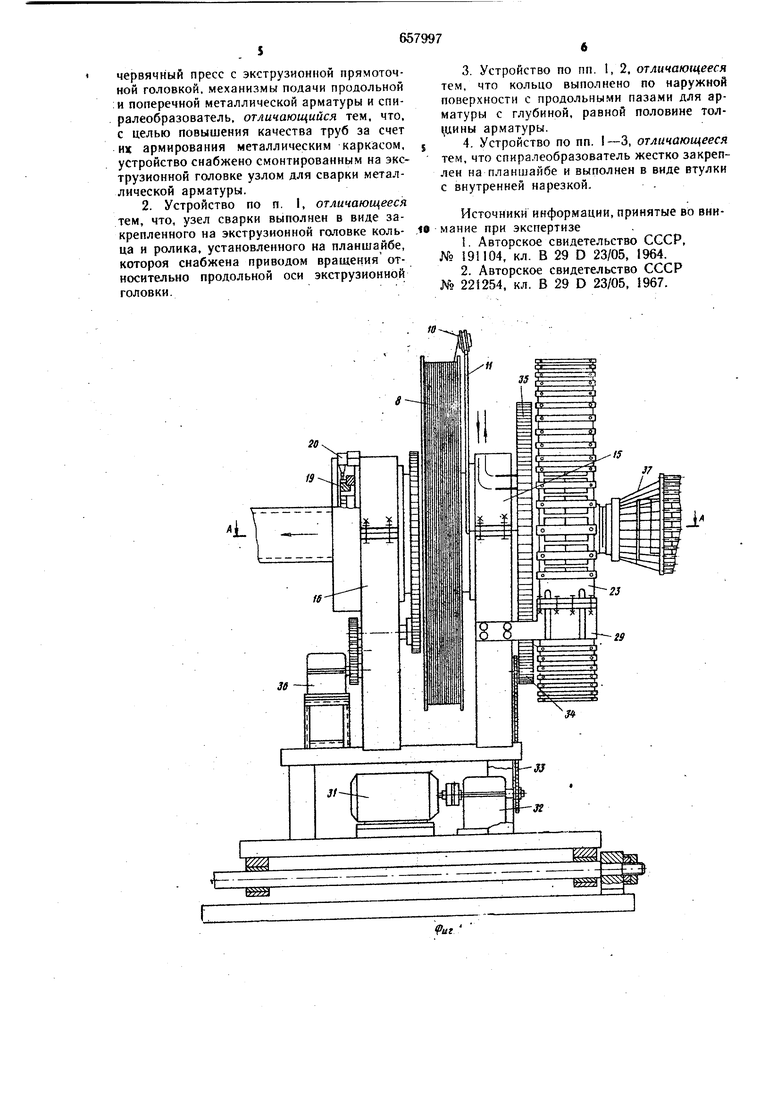

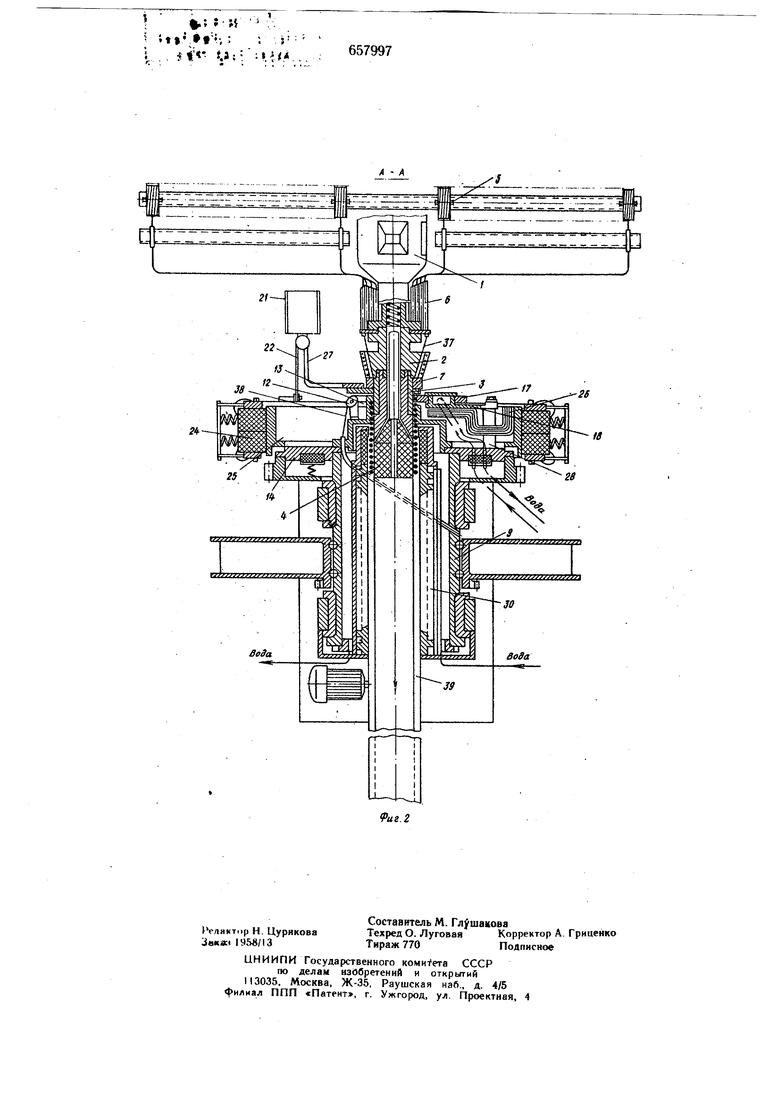

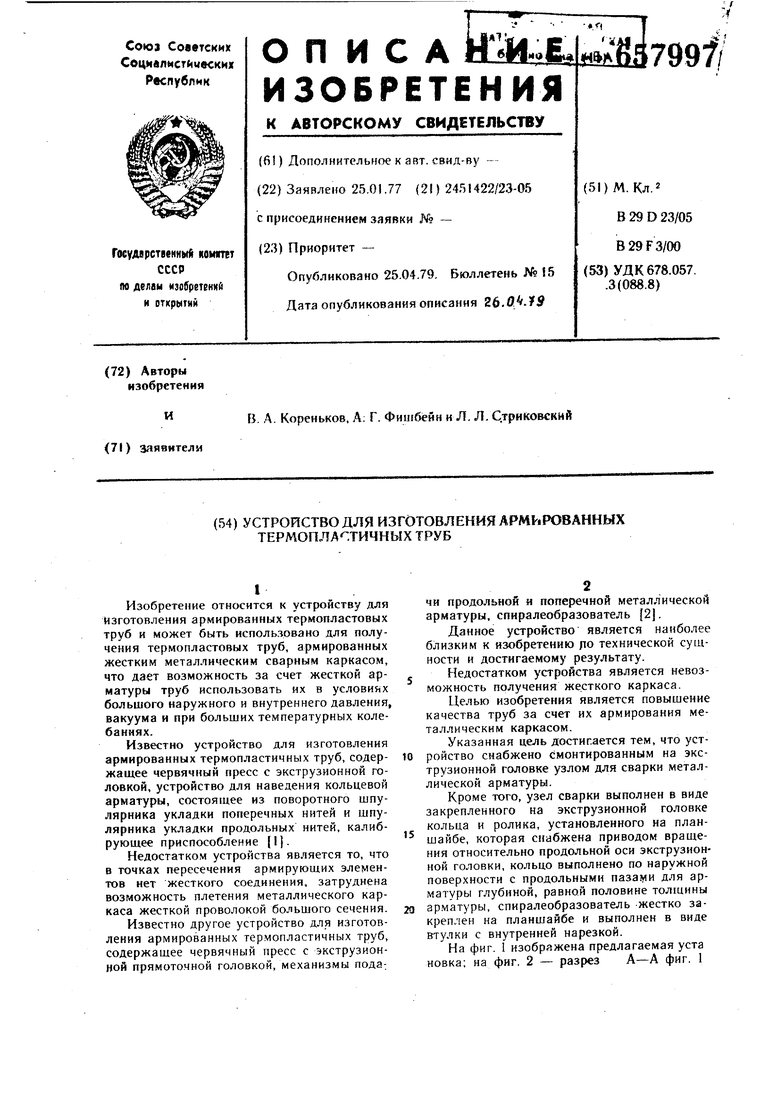

На фиг. 1 изображена предлагаемая уста новка; на фиг. Z - разрез А-А фиг. 1

Устройство для изготовления армированных термопластичных труб состоит из червячного пресса 1 с экструзионной головкой 2, закрепленного на ней кольца 3, дорна 4, бобины 5, направляющих трубок 6 для подачи продольной арматуры к отклоняющему кольцу 7. Механизм подачи поперечной арматуры состоит из бобины S, посаженной на втулке 9, поперечной арматуры, отклоняющего ролика 10, направляющей трубы И, второго отклоняющего ролика 12, спиралеобразователя 13. На опорной полой втулке 9 закреплена планшайба 14 с подшипниками 15, 16.

На планшайбе 14 установлен сварочный ролик 17, смонтированный на рычаге 18. На втулке 9 установлены кулачковый диск 19 с конечным выключателем 20, который дает команду на подачу импульса сварки от сварочного трансформатора 21 по шинопроводу 22, щеткодержатель 23, щетки 24, токосъемное кольцо 25 и гибкий щинопровод 26. Контакт массы сварочного трансформатора 21 соединен через щинопровод 27 с кольцом 3, на котором производится сварка. С целью устранения утечек тока сварочный ролик 17 изолирован от стойки 28, щеткодержатель 23- от кронштейна 29, токосъемного кольца 25 и планшайбы 14. Для калибрования трубы предусмотрена калибрующая насадка 30. Вращение на спчралеобразователь 13 передается от электродвигателя 31 через редуктор 32, цепную передачу 33 на приводную шестерню 34, ведомую шестерню 35 и планшайбу 14, к которой крепится спиралеобразователь 13. Устройство снабжено механизмом намотки 36 поперечной арматуры на бобину В.

Устройство работает следующим образом, Формирование и сварка металлического каркаса производится на кольце 3, вмонтированном в прямоточную экструзионную головку 2. Продольная арматура 37 с бобнны 5 через направляющие трубки 6 подается к отклоняющему кольцу 7 и проходит через продольные пазы кольца 3. Пазы выполнены по количеству продольной арматуры 37 глубиной, равной половине толщины арматуры. Поперечная арматура 38 с бобины 8 свободно посаженной на втулке 9, подается через отклоняющий ролик О, проходит через направляющую трубу 11 и попадает на второй отклоняющий ролик 12.- Со второго отклоняющего ролика 12 поперечная арматура 38 входит в паз спиралеобразователя 13.

Спиралеобразователь 43 представляет собой втулку с внутренней нарезкой по профилю поперечного элемента армирующего каркаса с заданным шагом. Спиралеобразователь 13 имеет окно для прохода подвижного сварочного инструмента и паз для захода поперечной арматуры. Паз выполнен так, чтобы до момента сварки была сформирована половина витка спирали. При первичном запуске устройства продольная арматура 37

укладывается в пазы кольца 3 с выступающими до дорна 4 концами. Поперечная арматура 38 через паз спиралеобразователя 13 по профильной канавке заводится под сварочный ролик 17, установленный на планшайбе 14. Ролик смонтирован на рычаге 18 и с помощью пружины обеспечивает постоянное давление в точках пересечения арматуры в момент подачи импульса сварки. После заправки поперечной арматуры 38 под сварочный ролик 17 включается привод вращения планшайбы 14. На втулке 9 с торца устанавливается кулачковый диск 19 с конечным выключателем 20, который дает команду на подачу импульса сварки в момент нахождения рварочного ролика 17 в точке пересечения элементов арматуры. Колйчест во кулачков диска 19 соответствует количеству продольной арматуры 37. Сварочный имг пульс от сваррчного трансформатора I по шинопроводу 27 подается на сварочный ролик 17 через щеткодержатель 23.

Спиралеобразователь 13 и сварочный ролик 17 установлены на одной планшайбе 14 и вращаются с равной угловой скоростью, что дает возможность за счет спирального профиля спиралеобразователя 13 равномерно подавать сваренный каркас в зону выхода термопласта с равным шагом поперечной навивки каркаса.

В момент подачи армирующего сварного каркаса в зону выхода термопласта включается червячный пресс 1. Термопласт нз экструдера проходит прямоточную экструзионную головку 2, которая выполнена с открытым дорном 4 в зоне выхода термопласта, что обеспечивает подачу термопласта с внутренней стороны металлического каркаса без разрушения ячейками каркаса внутренней поверхности трубы. Формирование армированной трубы 39 с наружной стороны обеспечивается калибрующей насадкой 30, а с внутренней стороны открытым дорном 4. Калибрующая насадка 30 интенсивно охлаждается водой.

Выход из зоны формирования армированной термопластовой трубы 39 осуществляется равномерным движением жесткого свариого каркаса при вращенин спиралеобразователя 13. Проворачиванию сварного каркаса при вращении спиралеобразователя 13 препятствует продольная арматура, проходящая через пазы кольца 3.

Для удобства обслуживания при заправке армирующих элементов автоматическая установка смонтирована на раме и может перемещаться вдоль оси устройства.

Данное устройство позволяет получить армированные трубы высокого качества за счет армирования их металлическим сварным каркасом.

Формула изобретения

1. Устройство для изготовления армированных термопластичных труб, содержащее

червячный пресс с экструзионной прямоточной головкой, механизмы подачи продольной :и поперечной металлической арматуры и спиралеобразователь, отличающийся тем. что. с целью повышения качества труб за счет их армирования металлическим каркасом, устройство снабжено смонтированным на экструзионной головке узлом для сварки металлической арматуры.

2. Устройство по п. I, отличающееся тем, что, узел сварки выполнен в виде закрепленного на экструзионной головке кольца и ролика, установленного на планшайбе, котороя снабжена приводом вращения относительно продольной оси экструзионной головки.

3. Устройство по пп. I, 2, отличающееся тем. что кольцо выполнено по наружной поверхности с продольными пазами для арматуры с глубиной, равной половине толщины арматуры.

5 4. Устройство по пп. 1-3, отличающееся тем. что спиралеобразователь жестко закреплен на планшайбе и выполнен в виде втулки с внутренней нарезкой.

Источники информации, принятые во виив мание при экспертизе

. Авторское свидетельство СССР, № 591104, кл. В 29 D 23/05, 1964.

2. Авторское свидетельство СССР № 221254, кл. В 29 D 23/05. 1967.

UK.

657997

Авторы

Даты

1979-04-25—Публикация

1977-01-25—Подача