Область техники

Настоящее изобретение относится к молотильному аппарату в соответствии с ограничительной частью пункта 1 формулы изобретения.

Уровень техники

Молотильный аппарат указанного типа известен из патентного документа ЕР 0745317 А1. В нем описан молотильный аппарат, который работает по тангенциальному принципу и состоит, по меньшей мере, из двух расположенных друг за другом молотильных барабанов, приводимых во вращение в одном направлении, и относящихся к ним подбарабаньев. Первое подбарабанье, которое охватывает первый молотильный барабан, выполнено с угловым перегибом в обращенной ко второму молотильному барабану области и снабжено в этом месте выполненным в виде фрикционного или молотильного элемента устройством обработки убранной массы, которое установлено с возможностью регулировки в раме первого подбарабанья. С помощью рычажной системы подбарабанье может регулироваться в радиальном направлении молотильных барабанов, благодаря чему возможно изменение просвета подбарабанья, что служит для настройки на различные виды культуры, подлежащие уборке. Тогда как первое подбарабанье может регулироваться путем перемещения параллельно самому себе, второе подбарабанье на своем удаленном от первого подбарабанья конце установлено с возможностью поворота. За счет этого при совместной регулировке расстояния двух подбарабаньев от первого и второго молотильных барабанов достигается одинаковое изменение соответствующих входных просветов на первом и втором молотильных барабанах. В отличие от этого сечение просвета между вторым молотильным барабаном и частично охватывающим его первым подбарабаньем и вторым подбарабаньем при регулировке просвета подбарабаньев в сторону увеличения приобретает выпуклость с увеличивающейся кривизной. Другими словами, в области от входного просвета между первым подбарабаньем и вторым молотильным барабаном и выходным просветом между вторым подбарабаньем и вторым молотильным барабаном просвет имеет неравномерный ход с образованием выпуклости, что неблагоприятно влияет на поток убранной массы и качество процесса обмолота.

Раскрытие изобретения

Задачей настоящего изобретения является усовершенствование молотильного аппарата указанного типа таким образом, что оно отличается более высоким качеством обмолота и улучшенным потоком массы различных видов убираемых культур.

Решение поставленной задачи достигается за счет отличительных признаков пункта 1 формулы изобретения.

Предпочтительные решения по развитию изобретения являются предметом защиты в зависимых пунктах формулы изобретения.

Согласно пункту 1 формулы изобретения первое подбарабанье и второе подбарабанье выполнены с возможностью поворота вокруг общей соединяющей подбарабанья оси, а охват второго молотильного барабана первым подбарабаньем и вторым подбарабаньем примерно одинаков. Благодаря этому значительно увеличенному по сравнению с решением уровня техники охвату второго молотильного барабана первым подбарабаньем, а также благодаря общей оси, вокруг которой могут поворачиваться подбарабанья, достигается, по существу, равномерный ход просвета подбарабаньев во всем диапазоне регулировки просвета подбарабаньев. За счет такого выполнения первого подбарабанья и второго подбарабанья устраняется имеющее место в решении уровня техники явление, состоящее в том, что при увеличении расстояния между подбарабаньями и молотильным барабаном ход (сечение) просвета расширяется от узкого входного просвета в окружном направлении, а затем вновь сужается до узкого выходного просвета.

Предпочтительно, по меньшей мере, первое подбарабанье может содержать раму подбарабанья, в которой в окружном направлении расположены, по меньшей мере, два сегмента подбарабанья, которые выполнены, по меньшей мере, частично сменными. Это разделение первого подбарабанья на сегменты имеет то преимущество, что простейшим способом могут быть реализованы различные комбинации выполнения подбарабаньев, особенно в окружном направлении второго молотильного барабана. Так, например, во входной области второго молотильного барабана в первом подбарабанье может использоваться сегмент с более тонкой системой отверстий, чем в выходной области, образованной вторым подбарабаньем. Возможна также вариация используемых типов подбарабаньев, например, посредством того, что во входной области второго молотильного барабана, которая охватывается первым подбарабаньем, используется сегмент подбарабанья с круглыми прутьями, а в последующей области охвата вторым подбарабаньем предусмотрен сегмент с плоскими планками. Само собой разумеется, что эта система может быть также обратной. Ограниченная возможность замены сегментов подбарабаньев имела бы то преимущество, что только один из двух вариантов второго подбарабанья, один с круглыми прутьями и один с планками, мог бы быть жестко установлен на раме, а остальные сегменты подбарабанья могли бы настраиваться в зависимости от потребностей клиентов путем их замены на первом подбарабанье.

В предпочтительном решении по развитию изобретения может быть предусмотрено, что сегменты подбарабанья выполнены с возможностью подъема относительно рамы первого подбарабанья в радиальном направлении и последующего перемещения в осевом направлении. За счет этого достигается простая замена сегментов подбарабанья, так как они заложены в раме. В отличие от известных из уровня техники рам такая возможность снятия сегментов подбарабанья позволяет выполнять раму одинаковой высоты по периметру, что придает ей стабильность формы. Кроме того, рама остается в своем положении под первым и вторым молотильными барабанами, за счет чего достигается более высокая стабильность молотильного аппарата по сравнению с вариантом, который предполагает боковое выдвижение всего подбарабанья из уборочной машины. Дополнительно по сравнению с известными сегментами подбарабанья возможно снижение веса сегментов, поскольку базовая жесткость молотильного аппарата сохраняется за счет того, что подбарабанье остается в уборочной машине.

Предпочтительно в осевом направлении первого подбарабанья могут быть расположены рядом друг с другом, по меньшей мере, два сменных сегмента подбарабанья. Благодаря этому упрощаются операции при замене сегментов подбарабанья, так как они могут быть выполнены меньшими по размерам и имеют меньший вес.

Для упрощения заменяемости сегментов подбарабанья на раме первого подбарабанья могут быть расположены направляющие скольжения, которые обеспечивают возможность направления сегментов в осевом направлении при установке или снятии.

Кроме того, в раме первого подбарабанья и в помещенных в ней сегментах подбарабанья могут быть расположены смещенные относительно друг друга выемки в форме пазов, которые обеспечивают возможность доступа для подходящего инструмента. Благодаря этому сегмент подбарабанья может быть поднят в радиальном направлении относительно рамы первого подбарабанья, чтобы затем можно было вынуть его из подбарабанья в осевом направлении.

Предпочтительно фиксация сменных сегментов подбарабанья производится на одной стороне. Для этого на одной стороне рамы могут быть расположены пальцы, на которые сегмент подбарабанья надвигается для его радиальной фиксации, а на противоположной стороне рамы расположены сквозные проточки, которые позволяют фиксировать сегмент относительно рамы посредством свинчивания.

Далее первое подбарабанье может содержать два дугообразных участка, которые расположены под углом друг к другу и образуют клиновидную переходную область между участками. Эта переходная область проходит в радиальном направлении между первым и вторым молотильным барабаном и может использоваться для влияния на процесс обмолота.

Для этого, по меньшей мере, одно устройство обработки убранной массы может быть выполнено в виде планок шасталки, которые могут быть установлены под первым подбарабаньем перед переходной областью. Планки шасталки используются, когда убираемой массой является культура, для которой необходимо создать трение на относительно узком участке подбарабанья, - например, для ячменя, в котором ости удаляют посредством трения. Процесс удаления остей или шастание создается, по существу, посредством воздействия трения в полосе соломы между подбарабаньем и молотильным барабаном. В свою очередь, на фрикционное воздействие оказывает влияние просвет подбарабанья или число оборотов молотильного барабана.

Далее, по меньшей мере, одно устройство обработки убранной массы может быть выполнено в виде дополнительных планок шасталки или устройства для удаления остей, которые могут быть установлены за переходной областью на дугообразном участке под первым подбарабаньем. Благодаря гибкому дополнению дополнительных планок шасталки во входной области второго молотильного барабана при необходимости может быть реализовано многоступенчатое шастание. На установку планок шасталки в этой области первого подбарабанья благоприятно влияет уже описанное упрощенное обращение со сменными сегментами подбарабанья, так как дополнительные планки шасталки могут быть установлены в демонтированном состоянии сегментов подбарабанья и помещены в раму. Планки шасталки расположены с возможностью поворота вокруг точки поворота, так что они могут свободно свисать вниз, когда данный участок подбарабанья открыт, или быть повернуты в направлении к молотильному барабану и укреплены в раме с помощью стопорных средств, так что этот участок подбарабанья закрывается и образует следующую ступень шастания. Длина укрепленных планок шасталки может быть различной в зависимости от убираемой массы.

Кроме того, по меньшей мере, одно устройство обработки убранной массы может быть выполнено в виде расположенного в переходной области параллельно осям молотильных барабанов бруска, который выполнен с возможностью поворота вокруг оси поворота и проходит по ширине молотильных барабанов. Встроенный перед входной стороной подбарабанья брусок в своей области, взаимодействующей со вторым молотильным барабаном, по меньшей мере, на своих участках снабжен выступами, которые распределены по ширине бруска. При такой конструкции для учета вида подлежащей обработке культуры положение бруска может изменяться таким образом, что встроенный перед входной областью подбарабанья брусок может устанавливаться в рабочее положение или выводиться из него.

При этом брусок может содержать закрытый основной корпус, по существу, U-образного профиля. Наружная стенка U-образного участка основного корпуса выполнена гладкой, так что брусок может быть переведен в положение, в котором он не воздействует на убранную массу, а служит только для ее направления.

Предпочтительно брусок на своей периферии может содержать, по меньшей мере, один проходящий по ширине бруска элемент, который выступает за основной корпус в радиальном направлении. Соответственно, брусок может переводиться в положение, в котором элемент воздействует на убранную массу. В частности, закрывающий брусок элемент может быть выполнен в виде пластины, которая расположена перпендикулярно боковинам профиля и закрывает профиль вровень, по меньшей мере, с одной боковиной.

Далее, участок пластины, который проходит между боковинами, может быть снабжен распределенными по ширине бруска выступами в форме шаровых сегментов, расположенными перпендикулярно пластине.

Специфическое выполнение и расположение пластины на основном корпусе позволяет позиционировать брусок так, что выполненное в виде бруска устройство обработки убранной массы в своем первом положении не воздействует на убранную массу. Во втором положении устройства обработки убранной массы брусок может быть повернут таким образом, что гладкая боковина образует своего рода наклонную площадку, так что размер просвета между вторым участком первого подбарабанья и вторым молотильным барабаном уменьшается, при этом величина просвета между подбарабаньями и молотильными барабанами остается неизменной, что приводит к более агрессивному процессу обмолота, а в третьем положении выполненного в виде бруска устройства обработки убранной массы выступы в форме шаровых сегментов воздействуют на убранную массу и благодаря этому достигается значительно более агрессивный процесс при шастании.

Предпочтительно первое подбарабанье и второе подбарабанье снабжены планками, посредством которых первое подбарабанье и второе подбарабанье шарнирно соединены с коленчатыми рычагами, которые выполнены с возможностью поворота вокруг стационарных осей. Эта предпочтительно гидравлически приводимая кинематическая система одновременно воздействует на три оси, из которых одна расположена во входной области первого подбарабанья и одна во входной области второго подбарабанья, а третья ось находится в выходной области второго подбарабанья. Кинематическая система действует таким образом, что при регулировке второго подбарабанья для изменения величины просвета во входной области второго подбарабанья одновременно изменяется также входная область первого подбарабанья.

В частности, устройства обработки убранной массы могут приводиться в действие независимо друг от друга. Таким образом, при необходимости может быть реализован многоступенчатый процесс шастания путем того, что выполненные в виде планок шасталки устройства обработки убранной массы и выполненное в виде бруска устройство обработки убранной массы могут избирательно переводиться в положение, в котором они воздействуют на поток убранной массы.

Краткий перечень чертежей

Далее со ссылками на прилагаемые чертежи будут подробно описаны примеры осуществления изобретения. На чертежах:

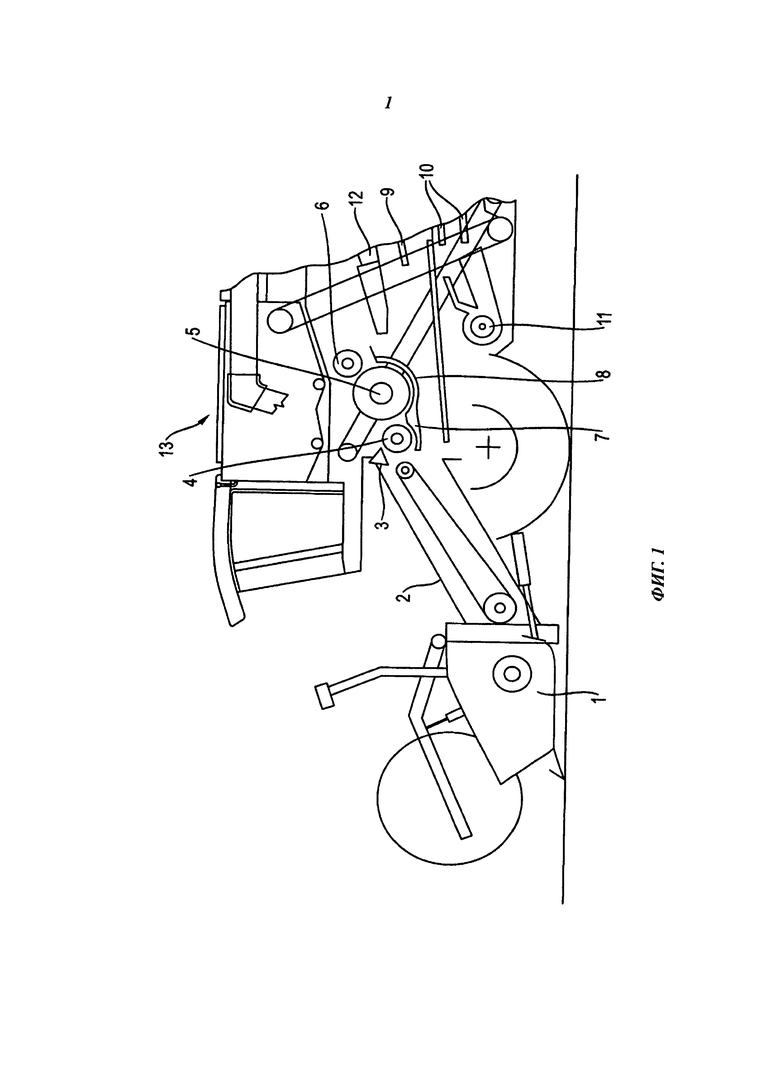

фиг.1 схематично изображает часть зерноуборочного комбайна,

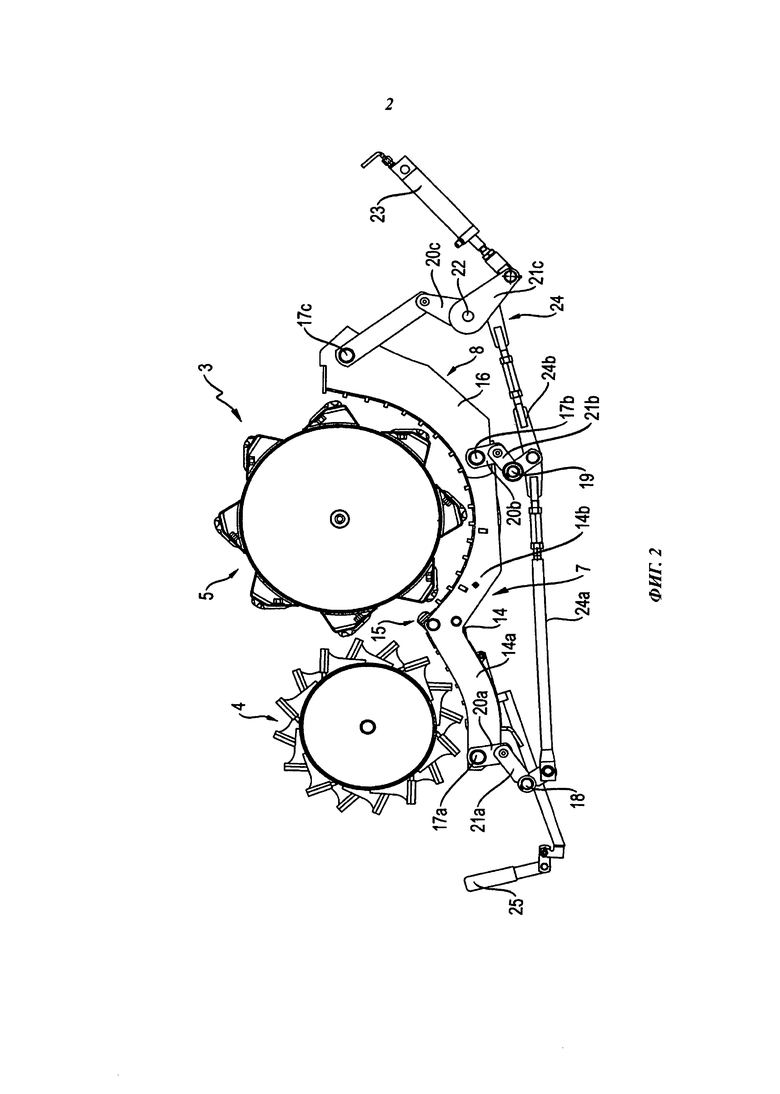

фиг.2 схематично изображает молотильный аппарат на виде сбоку,

фиг.3 изображает в перспективе первое и второе подбарабанья по фиг.2,

фиг.4 изображает в увеличенном деталировочном виде первое подбарабанье по фиг.3,

фиг.5 изображает на виде в перспективе снизу первое и второе подбарабанья по фиг.3,

фиг.6 изображает деталировочный вид переходной области устройства по фиг.2,

фиг.7 изображает деталировочный вид области между первым подбарабаньем и вторым подбарабаньем по фиг.3.

Осуществление изобретения

На фиг.1 схематично показана часть зерноуборочного комбайна 13, причем зерноуборочный комбайн 13 в своей передней области оснащен снабженным мотовилом жатвенным аппаратом 1 и расположенным за ним наклонным питателем 2. При работе на уборке стоящая на поле убираемая масса, которая может быть зерновой или другой колосовой культурой, срезается расположенным внутри жатвенного аппарата режущим органом и подается не показанным приемным шнеком к наклонному питателю 2. Наклонный питатель 2, который может быть снабжен цепным скребковым конвейером, транспортирует убранную массу в молотильный аппарат 3.

Как видно на фиг.1, молотильный аппарат содержит в целом три барабана, то есть барабан 4 предварительного ускорения (первый молотильный барабан), второй молотильный барабан 5 и отбойный барабан 6 отклонения соломы. При этом барабан 4 предварительного ускорения взаимодействует с первым молотильно-сепарирующим подбарабаньем 7, которое охватывает барабан 4 предварительного ускорения на части его окружной периферии. В направлении транспортирования убранной массы к этому первому молотильно-сепарирующему подбарабанью 7 примыкает второе молотильно-сепарирующее подбарабанье 8, которое охватывает второй молотильный барабан 5 на части его окружной периферии. Под этой системой из первого и второго молотильно-сепарирующих подбарабаньев 7, 8 проходит приводимый в колебательные движения подготовительный поддон 9, который с помощью не показанной поверхности в форме стиральной доски транспортирует вымолоченные зерна к решетам 10, при этом с помощью вентилятора удаляются возможные примеси в зернах в виде соломенной трухи, остей, шелухи и др. За отбойным барабаном 6 для соломы в направлении потока следует аппарат дополнительного сепарирования, образованный несколькими клавишными соломотрясами 12, в котором из соломы выделяются остаточные зерна.

Далее со ссылкой на фиг.2 будет пояснена конструкция молотильного аппарата 3. На чертеже схематично показан на виде сбоку молотильный аппарат 3, причем в целях упрощения показаны только первый молотильный барабан 4, то есть барабан предварительного ускорения, второй барабан 5 и отбойный барабан 6 для соломы, а также относящиеся к ним подбарабанья 7 и 8. Первое подбарабанье 7, частично (на отдельных участках) охватывающее первый молотильный барабан 4, содержит раму 14 подбарабанья, которая состоит из двух расположенных параллельно друг другу щек подбарабанья с двумя дугообразными участками 14а, 14b каждой щеки. Дугообразные участки 14а, 14b расположены под углом друг к другу и образуют между участками 14а, 14b клиновидную переходную область 15. Переходная область 15 проходит в радиальном направлении между первым молотильным барабаном 4 и вторым молотильным барабаном 5, заходя в осевое пространство между ними. Второй участок 14b первой рамы 14 подбарабанья частично (на отдельных участках) охватывает также второй молотильный барабан 5. Ко второму участку 14b первой рамы 14 подбарабанья примыкает вторая рама 16 подбарабанья, которая частично охватывает второй молотильный барабан 5. Второй участок 14b первой рамы 14 подбарабанья и вторая рама 16 подбарабанья соединены друг с другом осью 17b поворота. В контексте изобретения понятие схватывания означает дугу окружности, которую описывает вокруг второго молотильного барабана 5 первое подбарабанье 7 между своим началом и концом, а также дугу окружности, которую описывает вокруг второго молотильного барабана 5 второе подбарабанье 8 между своим началом и концом.

Во входной области первого молотильного барабана 4 и второго молотильного барабана 6 и в выходной области второго молотильного барабана 5 находятся другие оси 17а, 17с поворота. Под первым подбарабаньем 7 и вторым подбарабаньем 8 предусмотрена рычажная система 24, которая служит для регулировки расстояния между подбарабаньями 7, 8 и молотильными барабанами 4, 5. Первое подбарабанье 7 и второе подбарабанье 8 снабжены планками 20а, 20b, 20с, которыми они шарнирно соединены с коленчатыми рычагами 21 а, 21b, 21с, поворачивающимися вокруг стационарных осей 18, 19, 22. Планки 20а, 20b, 20с и коленчатые рычаги 21а, 21b, 21с расположены под рамами 14, 16 подбарабаньев. В области за вторым молотильным барабаном 5 расположен центральный регулировочный цилиндр 23, снабженный пневмогидроаккумулятором. Регулировочный цилиндр 23 кинематически связан с коленчатыми рычагами 21а, 21b, 21с соединительными тягами 24а, 24b и служит для регулировки размера просвета молотильного аппарата 3. Перед первым молотильным барабаном 4 расположен операторский рычаг 25, который может приводиться в действие оператором снаружи от зерноуборочного комбайна. Операторский рычаг 25 служит для того, чтобы воздействовать на так называемые планки 34 шасталки или устройства для очистки зерна от шелухи, остей, пленки, то есть планки, расположенные под первым участком 14а первого подбарабанья 7, для их поворота в задвинутое или выдвинутое положение, как будет объяснено дальше со ссылками на фиг.3 и 4.

В зависимости от вида убираемой массы должно быть отрегулировано радиальное расстояние между подбарабаньями 7, 8 и молотильными барабанами 4, 5. Так, например, при переходе от уборки пшеницы к уборке кукурузы увеличивается подлежащее регулировке расстояние между молотильными барабанами и подбарабаньями. Во избежание того известного из уровня техники явления, что размер просвета от входного просвета между первым подбарабаньем 7 и вторым молотильным барабаном 5 до выходного просвета между вторым подбарабаньем 8 и вторым молотильным барабаном 5 имеет неравномерный ход с образованием пазухи, что неблагоприятно влияет на поток убранной массы и качество процесса обмолота, предусмотрено, что охват второго молотильного барабана 5 первым подбарабаньем 7 и вторым подбарабаньем 8 примерно одинаков. Первое подбарабанье 7 и второе подбарабанье 8 соединены друг с другом шарнирной осью 17b, с которой шарнирно соединены планки 20b и с их помощью также коленчатые рычаги 21b. При регулировке размера просвета для настройки на другой вид убираемой массы путем воздействия на рычажную систему 24 регулировочным цилиндром 23 устанавливается, по существу, равномерное расстояние по всему участку второго молотильного барабана 5, охватываемому первым подбарабаньем 7 и вторым подбарабаньем 8. Коленчатый рычаг 21b, который соединен с осью 17b шарнирного поворота планками 20b, воздействует таким образом, что второй участок 14b первого подбарабанья 7 и второе подбарабанье 8 устанавливаются примерно на таком же удалении от второго молотильного барабана 5, как переходная область 15 и выходная область второго подбарабанья 8.

На фиг.3 показаны в перспективе на виде сверху первое подбарабанье 7 и второе подбарабанье 8 молотильного аппарата 3 по фиг.2. Первое подбарабанье 7 и второе подбарабанье 8 содержат расположенные между рамами 14, 16 подбарабаньев сегменты 26, 27, 28 подбарабанья. Эти сегменты могут проходить по всей ширине молотильного аппарата 3 или могут состоять по направлению потока убранной массы из множества расположенных рядом друг с другом сегментов подбарабанья. По меньшей мере, сегменты 26 и 27 первого подбарабанья 7 укреплены разъемно между щеками рамы 14 подбарабанья. Как показано на фиг.3, сегменты 26, 27, 28 первого подбарабанья 7 и второго подбарабанья 8 выполнены различными. Так, первый сегмент 26 первого подбарабанья 7, который частично охватывает первый молотильный барабан 4, имеет систему отверстий, отличную от системы отверстий, по меньшей мере, сегмента 27 подбарабанья, который частично охватывает второй молотильный барабан 5. Сегмент или сегменты 28 второго подбарабанья 8, который или которые частично охватывают второй молотильный барабан 5, также могут быть выполнены отличными от сегментов первого подбарабанья 7.

Далее на фиг.3 показано устройство 29 обработки убранной массы, которое выполнено в виде параллельного осям молотильных барабанов 4, 5 и расположенного в клиновидной переходной области 15 бруска 31, который может поворачиваться вокруг шарнирной оси 30 и проходит по всей ширине молотильных барабанов 4, 5. Брусок 31 содержит закрытый основной корпус 36, по существу, U-образного профиля, как показано на фиг.6 деталировочного вида части устройства по фиг.3.

На фиг.4 показана в увеличенном виде часть первого подбарабанья 7 по фиг.3. По этому чертежу будет кратко объяснено, каким образом отдельные сегменты 26, 27 первого подбарабанья 7 могут быть сняты с него. Для этого рама 14 подбарабанья показана частично штриховыми линиями, чтобы были видны другие детали. Между участками 14а, 14b рамы 14 подбарабанья проходят направляющие скольжения, которые служат для направления соответствующего сегмента 27 при его закладке в первое подбарабанье 7. Для того чтобы облегчить снятие сегментов 27 подбарабанья, вторые участки 14b рамы 14 подбарабанья имеют выемки 33, в которые снаружи может быть введен рычаг для подъема соответствующего сегмента 27. Снятие, по меньшей мере, одного сегмента 27 подбарабанья производится путем подъема сегмента 27 в радиальном направлении и затем вытягивания его в осевом направлении первого подбарабанья 7.

На фиг.5 показано в перспективе снизу первое подбарабанье 7 и второе подбарабанье 8 по фиг.3. Под первым участком 14а могут быть подвешены так называемые планки 34 шасталки, которые могут быть переведены из положения, в котором они висят вертикально вниз и не оказывают влияния на поток убранной массы, в положение, в котором они прилегают, по меньшей мере, к одному сегменту 27 подбарабанья и закрывают первый участок 14а. Привод планок 14 шасталки производится вручную с помощью операторского рычага 25. Аналогичным образом непосредственно за переходной областью 15 на втором участке первого подбарабанья 7 могут быть также подвешены планки 35 шасталки, которые приводятся таким же путем.

На фиг.6 подробно показана переходная область 15 по фиг.2, при этом устройство 29 обработки убранной массы показано в разрезе. Брусок 31 содержит закрытый основной корпус 36, по существу, U-образного профиля и может поворачиваться вокруг шарнирной оси 30. На своей периферии брусок 31 снабжен, по меньшей мере, одним проходящим по ширине бруска 31 элементом 37, который выступает в радиальном направлении от основного корпуса 36. U-образный основной корпус 36 закрыт пластиной 38, которая расположена перпендикулярно боковинам основного корпуса 36 и выступает с одной стороны за боковину. На пластине 38 укреплен элемент 37, снабженный выступами 39 в форме шаровых сегментов, расположенными перпендикулярно пластине 38. В показанном на фиг.6 положении бруска 31 элемент 37 находится за пределами плоскости движения потока убранной массы, то есть под ней, и не влияет на убранную массу. В этом положении бруска 31 убранная масса направляется по гладкой поверхности основного корпуса 36. При повороте бруска 31 вокруг шарнирной оси 30 он может быть переведен в положение, в котором боковина основного корпуса 36 частично выступает в поток убранной массы и образует своего рода наклонную площадку. При этом просвет между первым подбарабаньем 7 и вторым молотильным барабаном 5 в переходной области 15 уменьшается, так что процесс обмолота становится более агрессивным. При дальнейшем повороте бруска 31 элемент 37 с находящимися на нем выступами 39 выдвигается в поток убранной массы. В этом положении бруска 31 пластина 38 с расположенным на ней элементом 37 обращена ко второму молотильному барабану 5, что приводит к еще более агрессивному обмолоту, чем при предыдущей описанной установке бруска 31. В этом положении устройства 29 обработки убранной массы выступающий над основным корпусом 36 участок пластины 38 имеет дополнительную функцию уменьшать просвет, образованный между устройством 29 обработки убранной массы и смежным с ним сегментом 27 подбарабанья, чтобы снижать проход убранной массы через этот просвет.

За счет расположения планок 34, 35 шасталки перед переходной областью 15 и за ней, а также за счет расположения устройства 29 обработки убранной массы в переходной области 15 между планками 34, 35 шасталки при необходимости возможно осуществление многоступенчатого шастания зерен, то есть отделения остей от зерен, при этом избирательно планки 34, 35 шасталки и устройство 29 обработки убранной массы могут переводиться по отдельности или совместно в положение, при котором они могут воздействовать на поток убранной массы.

На фиг.7 показан подробный вид области между первым подбарабаньем 7 и вторым подбарабаньем 8, в которой они могут поворачиваться относительно друг друга вокруг оси 17b шарнирного поворота. Для обеспечения возможности поворота подбарабаньев 7, 8 относительно друг друга вокруг общей оси 17b в этой области между сегментами 27 и 28 подбарабаньев необходимо пространственное расстояние. Однако поскольку должна быть по возможности уменьшена часть убранной массы, в особенности соломы, которая в этой области проходит между подбарабаньями 7, 8 и может попадать на подготовительный поддон 9, между подбарабаньями 7, 8 расположена, по меньшей мере, одна планка 40 с пальцевыми элементами 41 направления убранной массы.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМОХОДНАЯ УБОРОЧНАЯ МАШИНА | 2016 |

|

RU2711340C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННАЯ УБОРОЧНАЯ МАШИНА | 2002 |

|

RU2283575C2 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩАЯ СИСТЕМА, СПОСОБ УПРАВЛЕНИЯ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЙ СИСТЕМОЙ И ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2004 |

|

RU2340155C2 |

| САМОХОДНЫЙ ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 1993 |

|

RU2073967C1 |

| МОЛОТИЛЬНЫЙ АППАРАТ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2005 |

|

RU2371904C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2708842C2 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2016 |

|

RU2708025C2 |

| Молотильный аппарат | 1991 |

|

SU1819127A3 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН | 2012 |

|

RU2588643C2 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО ДЛЯ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2011 |

|

RU2553838C2 |

Изобретение относится к сельскому хозяйству. Предложен молотильный аппарат, содержащий первый молотильный барабан и второй молотильный барабан, расположенные друг за другом, первое подбарабанье, содержащее раму подбарабанья, имеющую два дугообразных участка, причем первый молотильный барабан в окружном направлении частично охвачен первым дугообразным участком, а второй молотильный барабан в окружном направлении частично охвачен вторым дугообразным участком, и второе подбарабанье, частично охватывающее второй молотильный барабан в окружном направлении. Причем первое и второе подбарабанья выполнены регулируемыми в радиальном направлении молотильных барабанов. Также молотильный аппарат содержит по меньшей мере одно устройство обработки убранной массы, которое расположено на первом подбарабанье. При этом первое подбарабанье и второе подбарабанье выполнены с возможностью поворота вокруг общей соединяющей подбарабанья оси, а охват второго молотильного барабана указанным участком первого подбарабанья и вторым подбарабаньем одинаков. Устройство обеспечивает более высокое качество обмола. 13 з.п. ф-лы, 7 ил.

1. Молотильный аппарат (3), содержащий

первый молотильный барабан (4) и второй молотильный барабан (5), расположенные друг за другом,

первое подбарабанье (7), содержащее раму (14) подбарабанья, имеющую два дугообразных участка (14а, 14b), причем первый молотильный барабан (4) в окружном направлении частично охвачен дугообразным участком (14а), а второй молотильный барабан (5) в окружном направлении частично охвачен дугообразным участком (14b),

второе подбарабанье (8), частично охватывающее второй молотильный барабан (5) в окружном направлении, причем первое (7) и второе (8) подбарабанья выполнены регулируемыми в радиальном направлении молотильных барабанов (4, 5), и

по меньшей мере одно устройство (29, 34, 35) обработки убранной массы, которое расположено на первом подбарабанье (7),

отличающийся тем, что первое подбарабанье (7) и второе подбарабанье (8) выполнены с возможностью поворота вокруг общей соединяющей подбарабанья (7, 8) оси (17b), а охват второго молотильного барабана (5) указанным участком (14b) первого подбарабанья и вторым подбарабаньем (8) одинаков.

2. Молотильный аппарат (3) по п. 1, отличающийся тем, что по меньшей мере первое подбарабанье (7) содержит раму (14) подбарабанья, в которой в окружном направлении расположены по меньшей мере два сегмента (26, 27) подбарабанья, которые выполнены по меньшей мере частично сменными.

3. Молотильный аппарат (3) по п. 2, отличающийся тем, что сегменты (26, 27) подбарабанья выполнены с возможностью подъема относительно рамы первого подбарабанья (7) в радиальном направлении и последующего перемещения в осевом направлении.

4. Молотильный аппарат (3) по п. 2, отличающийся тем, что в осевом направлении первого подбарабанья (7) по меньшей мере два сменных сегмента (26, 27) подбарабанья расположены рядом друг с другом.

5. Молотильный аппарат (3) по п. 2, отличающийся тем, что на раме первого подбарабанья (7) расположены направляющие скольжения.

6. Молотильный аппарат (3) по п. 2, отличающийся тем, что в раме (14) первого подбарабанья (7) и в помещенных в ней сегментах (26, 27) подбарабанья расположены смещенные относительно друг друга выемки (33) в форме пазов.

7. Молотильный аппарат (3) по любому из пп. 1-6, отличающийся тем, что первое подбарабанье (7) содержит первый и второй дугообразный участок (14а, 14b), которые расположены под углом друг к другу и образуют клиновидную переходную область (15) между двумя участками (14a, 14b).

8. Молотильный аппарат (3) по п. 7, отличающийся тем, что по меньшей мере одно устройство (29) обработки убранной массы выполнено в виде планок (34) шасталки, выполненных с возможностью установки под первым подбарабаньем (7) перед переходной областью (15).

9. Молотильный аппарат (3) по п. 7, отличающийся тем, что по меньшей мере одно устройство (29) обработки убранной массы выполнено в виде планок (35) шасталки, выполненных с возможностью установки за переходной областью (15) на втором участке (14b) под первым подбарабаньем (7).

10. Молотильный аппарат (3) по п. 7, отличающийся тем, что по меньшей мере одно устройство (29) обработки убранной массы выполнено в виде расположенного в переходной области (15) параллельно осям молотильных барабанов (4, 5) бруска (31), который выполнен с возможностью поворота вокруг оси (30) поворота и проходит по ширине молотильных барабанов (4, 5).

11. Молотильный аппарат (3) по п. 10, отличающийся тем, что брусок (31) содержит закрытый основной корпус (36), по существу, U-образного профиля.

12. Молотильный аппарат (3) по п. 11, отличающийся тем, что брусок (31) на своей периферии содержит по меньшей мере один проходящий по ширине бруска (31) элемент (37), который выступает за основной корпус (36) в радиальном направлении.

13. Молотильный аппарат (3) по любому из пп. 1-6, 8-12, отличающийся тем, что первое подбарабанье (7) и второе подбарабанье (8) снабжены планками (20a, 20b, 20c), посредством которых первое подбарабанье (7) и второе подбарабанье (8) шарнирно соединены с коленчатыми рычагами (21a, 21b, 21c), выполненными с возможностью поворота вокруг стационарных осей (18, 19, 22).

14. Молотильный аппарат (3) по любому из пп. 1-6, 8-12, отличающийся тем, что устройства (29, 31, 34, 35) обработки убранной массы выполнены с возможностью их привода в действие независимо друг от друга.

| EP 745317 B1, 26.01.2000 | |||

| Подбарабанье молотильного аппарата | 1983 |

|

SU1090288A1 |

| RU 96103852 A, 10.05.1998 | |||

| Зерноуборочный комбайн | 1987 |

|

SU1428259A1 |

| Способ сушки трав в слое | 1973 |

|

SU516889A1 |

Авторы

Даты

2017-07-21—Публикация

2013-12-26—Подача