Изобретение относится к листовой штамповке, в частности к получению металлических заготовок для листовой штамповки.

Известен способ получения металлических заготовок для листовой штамповки, включающий пластическое деформирование слитка путем ковки (см., например, патент 2288064 B21J 1/04 от 04.04.2005).

Основной недостаток способа состоит в повышенной трудоемкости процесса и больших потерях металла с обрезью, исключающих массовое производство заготовок.

Известен способ получения круглых заготовок из листа или рулона, включающий многорядный раскрой заготовок в шахматном порядке и их вырубку фигурными ножами, частично повторяющими контур вырубаемых заготовок, при этом каждый следующий рез ножницами осуществляют после смещения листа или ножа на половину шага заготовок (см., например, заявку 2011111230, B21D 28/00 от 24.02.2011).

Основной недостаток способа состоит в технической невозможности обеспечения строго нормируемого смещения листа или полосы перед каждым резом, что приводит к повышенным потерям металла в процессе реализации способа.

Известен способ малоотходной вырубки заготовки из карточки, включающий отрезку карточки от листового материала в виде листа, полосы или широкого рулона, карточка может быть квадратной или прямоугольной, и последующую вырубку из этой карточки пуансоном заготовки с поперечным сечением в виде правильного или неправильного многоугольника (см., например, патент 2308343, B21D 28/02 от 18.07.2005).

Основной недостаток известного способа состоит в повышенных затратах, обусловленных малой его производительностью.

Известен способ малоотходной вырубки заготовки из тонкой ленты, широкого рулона или полосы, включающий однорядную или многорядную вырубку заготовок без боковых перемычек между двумя соседними заготовками из полосы (ленты, широкого рулона). При этом вырубку осуществляют пуансоном в виде правильного или неправильного многоугольника (см., например, патент 2.295.414, B21D 28/06 от 18.07.2005).

Известен способ получения заготовок в виде многоугольника из тонкой полосы, включающий вырубку заготовок из тонкой металлической полосы, проходящей через две взаимосвязанные двухвалковые клети (см., например, SU 1516187 A1, B21D 28/36; B26F 1/20 от 23.04.86). По совокупности существенных признаков указанный известный способ получения заготовок в виде многоугольника из тонкой полосы является наиболее близким аналогом предлагаемому способу получения металлических заготовок в виде многоугольника из тонкой полосы, поэтому принят в качестве прототипа.

Принципиальное отличие предлагаемого способа состоит в применении наиболее эффективного, благодаря высокой производительности, способа обработки металла путем прокатки. Отмеченное позволяет полностью устранить отмеченный недостаток известного способа.

Перечисленные технические результаты достигаются за счет того, что в способе получения заготовок в виде многоугольника из тонкой металлической полосы, включающем вырубку заготовок из тонкой металлической полосы, проходящей через две взаимосвязанные двухвалковые клети, согласно изобретению в первой клети осуществляют предварительные надрезы глубиной, обеспечивающей целостность полосы, а во второй клети - осуществляют отделение заготовки путем сдвига в местах предварительных надрезов, при этом полосу с предварительными надрезами подвергают знакопеременной пластической деформации изгиба мест надреза путем пропускания полосы через трехроликовую изгибающую установку. При этом заготовки в виде многоугольника получают однорядной и многорядной вырубкой, а предварительные надрезы выполняют по периметру многоугольника. Причем квадратные заготовки получают двухрядной вырубкой, выполняют предварительные надрезы в виде продольных и поперечных надрезов, деформацию сдвига осуществляют по продольным надрезам, при этом используют вторую клеть с валками разных диаметров по их бочке.

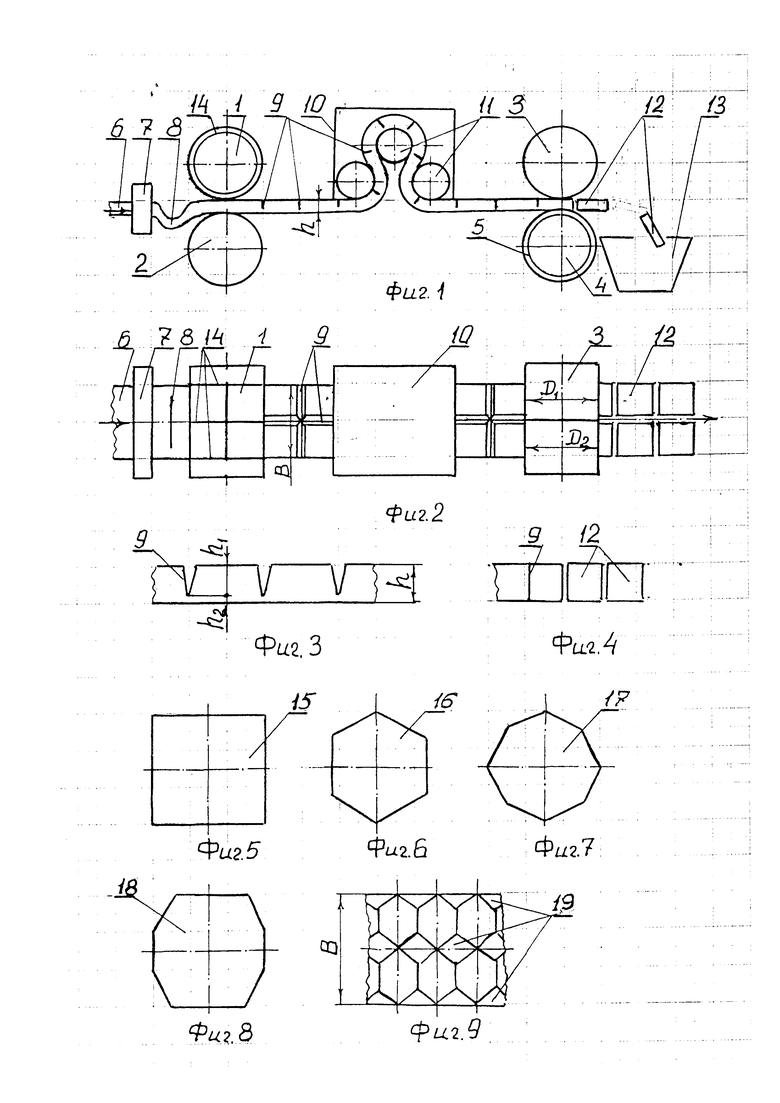

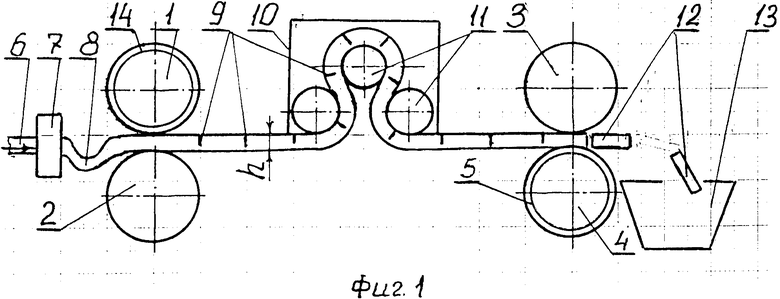

Предложенный способ получения металлических заготовок в виде многоугольника из тонкой полосы проиллюстрирован на фиг. 1-9.

На фиг. 1-2 приведен общий вид установки, реализующей предложенный способ (на фиг. 2 - вид в плане); на фиг. 3 - предварительный надрез на полосе (укрупненный вид), на фиг. 4 - единые с полосой и уже отделенные от нее заготовки, на фиг. 5-8 - примеры очертания отдельных видов получаемых заготовок и на фиг. 9 (на виде в плане) приведена полоса с предварительно надрезанными на ней шестиугольными заготовками.

Установка реализации способа содержит (фиг. 1 и 2) двухвалковую клеть с верхним валком 1 и нижним валком 2 и двухвалковую клеть с верхним валком 3 и нижним двухслойным валком 4 и 5. Металлическая тонкая полоса 6 подается в установку 7 сварки в бесконечную ленту. Петля 8 компенсирует невязку скоростей перемещения полосы. Валками 1 и 2 на полосе наносят предварительные надрезы 9 по периметру многоугольника. Установка 10 содержит три гибочных ролика 11, на выходе из двухвалковой клети 3-5 полученные заготовки 12 поступают в бункер 13. На верхнем валке 1 закреплены режущие выступы (ножи) 14 для нанесения на полосе предварительных надрезов 9. Производимые заготовки могут иметь форму квадрата 15 (фиг. 5), правильного 16 шести- (фиг. 6) и восьми- 17 (фиг. 7) многоугольника, неправильного (фиг. 8) восьмиугольника 18 и другие многогранные фигуры с разным соотношением их сторон. Процесс производства заготовок осуществляют практически без потерь в обрезь (например, при производстве квадрата 15) или иметь потери 19 (фиг. 9), величина которых зависит от соотношения сторон получаемых многоугольных заготовок.

Заготовки в виде многоугольника получают однорядной или многорядной вырубкой, а предварительные надрезы выполняют по периметру многоугольника. Квадратные заготовки получают двухрядной вырубкой, при этом выполняют предварительные надрезы в виде продольных и поперечных надрезов, деформацию сдвига осуществляют по продольным надрезам, при этом используют вторую клеть с валками разных диаметров по их бочке.

Способ получения металлических заготовок в виде многоугольника из тонкой полосы осуществляют следующим образом.

Металлическая полоса 6 толщиной h из рулона поступает в линию производства многоугольников. На входе в линию в установке 7 обрезают передний конец полосы и осуществляют его сварку с задним обрезанным концом предыдущей полосы.

В процессе выполнения указанных операций в установке 7 процесс производства в линии осуществляют за счет металла из петли 8. При прохождении через первую двухвалковую клеть 1-2 ножами 14 верхнего валка 1 осуществляют предварительные надрезы 9 по периметру многоугольника путем прижатия верхнего валка 1 к валку 2 с усилием, достаточным для внедрения ножей 14 в металл полосы, с образованием на полосе предварительных надрезов 9 (фиг. 1-3) глубиной h1 (фиг. 3), обеспечивающей целостность полосы благодаря оставлению перемычек толщиной h2 (фиг. 3). Валки 1 и 2 применяют из сталей типа 9Х, 9X2, 9ХФ, 60ХН и др., режущие ножи 14 из пластин твердых сплавов закрепляют на теле валка 1. Ножи 14 устанавливают только на верхнем валке 1, при этом режущие кромки ножей 14 образуют на поверхности тела валка 1 форму производимых заготовок 12 (фиг. 1, 2, 4 и 5-8) и другие. Форму ножей 14 и их расположение на валке 1 (чаще валок 1 в целом) меняют в зависимости от расположения предварительных надрезов 9 на полосе 6 (т.е. от формы производимых заготовок). Более того, валок 1 заменяют в зависимости от формы производимых металлических заготовок 12.

Давлением верхнего валка 3 на нижний валок 4 реализуют деформацию сдвига в полосе и осуществляют отделение заготовки путем сдвига в местах предварительных надрезов. Указанное отделение заготовки осуществляют благодаря упругому слою 5 на валке 4 и смещению по вертикали надрезанного участка толщиной h2 заготовки в момент прохождения заготовкой вертикальной плоскости осей валков 3 и 4. При этом имеет место деформация сдвига в слое полосы 6 толщиной h2, происходит образование металлических заготовок 12, падающих в бункер 13.

Совокупность описанных операций необходима и достаточна при однорядном производстве многоугольников. Но даже в этом случае необходима пластическая деформация участка толщиной h2 предварительного надреза 9, позволяющая облегчить разделение полосы 6 на заготовки 12 путем сдвига в местах предварительного надреза.

Для реализации указанных положений полосу 6 с предварительными надрезами 9 подвергают знакопеременной пластической деформации изгиба мест надреза путем пропускания полосы через трехроликовую изгибающую установку 10 (фиг. 1 и 2). Установка 10 содержит три ролика 11. Полоса 6 с надрезами 9, проходя через ролики 11, испытывает (точнее ее слой h2 на фиг. 3) пластические деформации сжатия и растяжения, тем самым облегчают условия, необходимые для разрушения надрезов 9, расположенных поперек полосы, при их прохождении через клеть с валками 3 и 4.

Для облегчения реализации операции сдвига в продольных надрезах 9 полосы 6 применяют верхний валок 3 с разным диаметром по длине бочки (см. D1 и D2 на фиг. 2). Разницу в диаметрах D1 и D2 назначают в зависимости от толщины h2 и материала полосы, но обычно их разница не превышает 2-3 мм. Переход с диаметра D1 и D2 на верхнем валке 3 совпадает с продольным надрезом 9 на полосе 6 (см. фиг. 2). Естественно в этом случае в конструкции установки на фиг. 1 и 2 предусматривают средства, исключающие смещение полосы 6 по длине бочки валков 1-2 и 3-4 и 5.

Совокупность описанных операций и их реализация на установке, показанные на фиг. 1 и 2, позволяют производить многоугольные заготовки, приведенные на фиг. 5-8, и другие с различным соотношением сторон, ограничивающих их очертания. При производстве заготовок из тонких листов согласно совокупности описанных операций имеют место потери металла в обрезь. Эти потери в обрезь зависят от формы (в плане) получаемой заготовки и соотношения сторон многоугольника, охватывающих (описывающих) многоугольник, а также многорядности их производства.

Например, при производстве квадратных (фиг. 5) и прямоугольных заготовок практически отсутствуют отмеченные потери металла в обрезь. При производстве заготовок в форме шестигранника в два ряда потери в обрезь составляют участки, отмеченные номером 19 на фиг. 9.

Пример 1. На линии получения металлических заготовок (фиг. 1 и 2) производят квадратные заготовки 100×100 мм из горячекатаной полосы малоуглеродистой стали шириной B=100 мм и толщиной h=2,0 мм путем однорядной вырубки заготовок. Боковые кромки полосы 6 предварительно обработаны и в последующем становятся кромкой готовых квадратных заготовок 12.

Линия производства заготовок содержит двухвалковую клеть с валками 1 и 2 из стали 9X2 диаметром 200 мм. На верхнем валке 1 закреплены шесть режущих ножей 14 с режущей кромкой высотой 1,5 мм. Ножи изготовлены из стали марки 60ХНМ.

В процессе одного оборота валка 1 на полосе 6 образуют шесть предварительных надрезов 9 глубиной h1=15 мм с остающейся перемычкой толщиной h2=0,5 мм (фиг. 3).

Полоса 6 с указанными предварительными надрезами 9 поступает в установку 10, оборудованную тремя роликами диаметром 200 мм, где перемычки толщиной h2=0,5 мм подвергают пластической деформации изгиба, охватывающей глубину примерно 0,15 мм с каждой стороны по толщине перемычки. Таким образом, после установки 10 полоса 6 с надрезами 9, в которых перемычки толщиной h2=0,5 мм подвергнуты указанной пластической деформации, поступает в двухвалковую клеть с валками 3, 5 и 4.

При прохождении полосы через эту клеть, благодаря наличию на нижнем валке 4 слоя 5 сверхтвердой эластичной резины, указанная перемычка толщиной h2 окончательно разрывается (за счет деформации сдвига) на отдельные квадратные заготовки 100×100 мм толщиной 2,0 мм. Полученные заготовки 12 в последующем обрабатывают в отдельном бункере с песком (или дробью), чем сглаживают шероховатости, образованные разрывом полосы 6 по надрезам 9.

Пример 2. В линии производства, описанной в примере 1, осуществляют производство квадратных 100×100 мм заготовок 12 в два ряда с использованием указанных в примере 1 приемов и оборудования (см. фиг. 1 и 2, на которых отмеченное показано). В этом случае режущие ножи 14 на верхнем валке 1 расположены так, как показано на фиг. 2.

В результате на полосе 6 формируют продольные и поперечные надрезы 9, показанные на фиг. 2. В устройстве 10 полосу 6 с надрезами 9 подвергают обработке, изложенной в примере 1. В двухвалковой клети с валками 3 и 4 левый и правый (на виде сверху) участки полосы с надрезами 9 пропускают через клеть с валками 3 и 4, в которой диаметр валка по длине его бочки имеет два значения: D1 и D2, при этом D1≠D2. Переход между D1 и D2 проходит по центру продольных надрезов 9. За счет разности |D1-D2| порядка 2-3 мм происходит продольный сдвиг полосы по продольной части надреза 9. На выходе из клети по аналогии с примером 1 заготовки 12 из полосы 6 поступают в бункер 13 так, как показано на фиг. 2. Составной частью производства, как и в примере 1, является обработка полученных заготовок в отдельном бункере с песком или дробью.

Предложенный способ получения металлических заготовок в виде многоугольника из тонкой полосы естественно не обеспечивает идеальное очертание мест разделения полосы (их граней) в местах сдвига, которое в большинстве случаев последующего использования заготовок и не нужно. При необходимости устранить шероховатости в местах сдвига заготовок по их периметру заготовки подвергают, как указано, существенной дополнительной обработке в бункерах с песком (или дробью).

Таким образом, разработан способ массового производства металлических заготовок в виде многоугольника из тонкой полосы, основу которого составляет применение элементов прокатного производства, являющегося наиболее производительным способом обработки металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОЛИСТОВЫХ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК ИЗ ПОЛОСОВОГО ПРОКАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2693707C1 |

| Устройство для формовки тонколистовых заготовок | 2021 |

|

RU2757143C1 |

| ОПОРНЫЙ ВАЛОК ЛИСТОПРОКАТНОЙ КЛЕТИ КВАРТО | 2020 |

|

RU2740129C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОГО ЭМАЛЕВОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОГО ИЗДЕЛИЯ | 2018 |

|

RU2699128C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| ПОДШИПНИК КАЧЕНИЯ С ЭМАЛЕВЫМ ПОКРЫТИЕМ | 2019 |

|

RU2721806C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЗАГОТОВКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ) | 2005 |

|

RU2299103C1 |

| СПОСОБ МАЛООТХОДНОЙ ВЫРУБКИ ЗАГОТОВКИ ИЗ ЛЕНТЫ, ШИРОКОГО РУЛОНА ИЛИ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2295414C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРНЫХ СПЛАВОВ ТИТАН-НИКЕЛЬ С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2007 |

|

RU2367712C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2040983C1 |

Изобретение относится к обработке листовой штамповки, в частности к вырубке заготовок в форме многоугольника из движущейся тонкой металлической полосы. Вырубку осуществляют в два этапа. На первом этапе осуществляют предварительные надрезы на движущейся полосе. На втором этапе путем деформации сдвига в местах надреза осуществляют отделение заготовки от полосы. При этом используют две взаимосвязанные двухвалковые клети, в первой из которых осуществляют предварительные надрезы на полосе, а во второй - сдвиг в местах надреза. Расширяются технологические возможности. 2 з.п. ф-лы, 9 ил., 2 пр.

1. Способ получения заготовок в виде многоугольника из тонкой металлической полосы, включающий вырубку заготовок из тонкой металлической полосы, проходящей через две взаимосвязанные двухвалковые клети, отличающийся тем, что в первой клети осуществляют предварительные надрезы глубиной, обеспечивающей целостность полосы, а во второй клети - осуществляют отделение заготовки путем сдвига в местах предварительных надрезов, при этом полосу с предварительными надрезами подвергают знакопеременной пластической деформации изгиба мест надреза путем пропускания полосы через трехроликовую изгибающую установку.

2. Способ по п. 1, отличающийся тем, что заготовки в виде многоугольника получают однорядной или многорядной вырубкой, а предварительные надрезы выполняют по периметру многоугольника.

3. Способ по п. 1, отличающийся тем, что квадратные заготовки получают двухрядной вырубкой, выполняют предварительные надрезы в виде продольных и поперечных надрезов, деформацию сдвига осуществляют по продольным надрезам, при этом используют вторую клеть с валками разных диаметров по их бочке.

| Устройство для вырубки деталей из листового материала | 1986 |

|

SU1516187A1 |

| СПОСОБ ПРОДОЛЬНОГО РОСПУСКА ПОЛОСОВОЙ СТАЛИ | 2006 |

|

RU2307008C1 |

| СПОСОБ МАЛООТХОДНОЙ ВЫРУБКИ ЗАГОТОВКИ ИЗ ЛЕНТЫ, ШИРОКОГО РУЛОНА ИЛИ ПОЛОСЫ (ВАРИАНТЫ) | 2005 |

|

RU2295414C1 |

| Измерительный преобразователь линейных перемещений | 1988 |

|

SU1552002A1 |

Авторы

Даты

2017-07-25—Публикация

2015-09-15—Подача