Изобретение относится к области гальваностегии, в частности к процессам электрохимического нанесения никеля, и может быть использовано при изготовлении стальных деталей, которые эксплуатируются в агрессивных средах.

Известен способ нанесения защитно-декоративного покрытия, включающий декапирование с последующей промывкой, обезжиривание с последующей промывкой, никелирование с последующей промывкой и сушкой. Декапирование, то есть обработку поверхности металлов для удаления грязи, ржавчины, окалины и окислов производят раствором соляной кислоты из абгазов хлорорганических производств, обезжиривание с использованием раствора кусковой полировальной извести, а никелирование ведут при температуре 20°C, током 0,23±0,07 А/дм2 в течение 50 минут с использованием никеля сернокислого, магния сернокислого и кислоты борной, при этом рН электролита поддерживают в пределах 4-5,5 [1].

Недостатком описанного выше способа электрохимического никелирования является низкая скорость осаждения никеля, вследствие чего увеличивается время технологического процесса, так как используется достаточно низкое значение плотности тока (0,23±0,07 А/дм2) при его осаждении, кроме того, осуществление данного способа является трудоемким процессом.

Известен способ нанесения гальванических покрытий никелем, включающий осаждение никеля из электролита, содержащего сульфат никеля 0,322-0,889 моль/л, молочную кислоту (80%-ную) 20-30 мл/л и воду при рН 3,0-4,0, температуре электролита 20-25°С, при катодной плотности тока 1,0-3,0 А/дм2 с использованием графитового анода [2].

Однако использование известного способа не обеспечивает высокое значение выхода по току никеля (88,0%), и поэтому необходимы большие затраты электроэнергии. Также к недостаткам можно отнести содержание в электролите, помимо катионов никеля, органических веществ, которые заметно увеличивают трудоемкость утилизации отработанного электролита и очистку сточных вод с участка никелирования. Отсутствие буферной добавки усложняет процесс контроля значения рН электролита на требуемом уровне. Использование графитового анода ведет к обеднению электролита ионами никеля, что отрицательно сказывается на выходе по току.

Из применяемых в настоящее время способов электрохимического никелирования наиболее близким является способ электрохимического нанесения никелевого покрытия, включающий осаждение никеля на предварительно подготовленную стальную поверхность из электролита, содержащего: 300 г/л кристаллогидрата сульфата никеля (II), 45 г/л кристаллогидрата хлорида никеля (II), 38 г/л борной кислоты, воду до 1 л; рН 1,5-4,5. Диапазон рабочих температур 45-65°С. Катодная плотность тока 2,5-10 А/дм2 [3].

Высокая рабочая температура электролита (45-65°С) создает дополнительные трудности в эксплуатации, так как происходит испарение раствора, в связи с чем пары электролита оказывают токсическое, раздражающее, канцерогенное воздействие на организм работников гальванического участка, также необходим дополнительный расход электроэнергии на нагрев электролита, воды для восполнения необходимого объема электролита в гальванической ванне, на приточно-вытяжную вентиляцию помещения участка никелирования и возможен выход из строя элементов гальванической ванны, чувствительных к высокой температуре. Также получаемое никелевое покрытие из данного электролита имеет низкое значение микротвердости.

Задачей предлагаемого изобретения является повышение экологической чистоты процесса, получение никелевых покрытий с большим значением выхода по току и микротвердости.

Поставленная задача решается предлагаемым способом электрохимического нанесения никелевого покрытия, включающим электрохимическое осаждение никеля из электролита, содержащего кристаллогидрат сульфата никеля (II), кристаллогидрат хлорида никеля (II), борную кислоту и воду, на предварительно подготовленную стальную пластину. Дополнительно перед электрохимическим осаждением никеля проводят выдержку предварительно подготовленной стальной пластины в электролите при температуре 20-25°С и потенциале -0,45 В относительно хлоридсеребряного электрода сравнения. В качестве электролита используют электролит, содержащий: 140 г/л кристаллогидрата сульфата никеля (II), 70 г/л кристаллогидрата хлорида никеля (II), 25 г/л борной кислоты, воду до 1 л. Электрохимическое осаждение никеля проводят при температуре 20-25°С, катодной плотности тока 3,5-5,5 А/дм2, рН 5,5, причем температура электролита при проведении выдержки предварительно подготовленной стальной пластины перед электрохимическим осаждением никеля совпадает с температурой электрохимического осаждения никеля или не совпадает.

Предлагаемый способ реализован в лабораторных условиях на установке электрохимического никелирования с использованием потенциостата марки Р-8.

Электролит готовили на дистиллированной воде, применяемые химикаты имели марки «хч». В отдельных емкостях в горячей дистиллированной воде, из расчета на 1 литр воды, растворяли 25 г борной кислоты, а в холодной дистиллированной воде, из расчета на 1 л воды, растворяли 140 г кристаллогидрата сульфата никеля (II) и 70 г кристаллогидрата хлорида никеля (II). Затем в ванну - основную емкость заливали раствор кристаллогидрата сульфата никеля (II) и кристаллогидрата хлорида никеля (II), в этот раствор при перемешивании вливали раствор борной кислоты. Полученный электролит тщательно перемешивали. В этом электролите кристаллогидрат сульфата никеля (II) и кристаллогидрат хлорида никеля (II) являются источниками ионов никеля, борная кислота - это буферная добавка, стабилизирующая рН в значении 5,5.

Подготовка стальной пластины заключалась в химическом обезжиривании и травлении по ГОСТу 9.305-84.

Выдержку предварительно подготовленной поверхности стальной пластины (марки Ст 3) осуществляют путем ее погружения в приготовленный электролит и выдерживания в нем в течение 1 минуты при температуре 20-25°С и потенциале -0,45 В относительно хлоридсеребряного электрода сравнения. В качестве электролита используют электролит, содержащий: 140 г/л кристаллогидрата сульфата никеля (II), 70 г/л кристаллогидрата хлорида никеля (II), 25 г/л борной кислоты, воду до 1 л.

Электрохимическое осаждение покрытия на стальную пластину (марки Ст 3) осуществляют в электролите при температуре 20-25°С путем подачи на нее тока. Катодная плотность тока составляла 3,5-5,5 А/дм2. Используются никелевые аноды марки НПА1. Толщина осаждаемого никелевого покрытия составляла 15 мкм. Готовое покрытие промывают вначале холодной обессоленной водой, затем горячей обессоленной водой при температуре 70-90°С. Сушка покрытия проводится на воздухе.

Качество сцепления никелевого покрытия с основой проверяли по ГОСТ 9.302-88 методом нанесения сетки царапин. По методу нанесения сетки царапин на поверхность стальной пластины с никелевым покрытием стальным острием нанесли 5 параллельных царапин глубиной до основного металла на расстоянии 2 мм друг от друга и 5 параллельных царапин, перпендикулярных к ним на расстоянии 2 мм друг от друга.

Катодный выход по току определялся по привесу - увеличению массы образца и рассчитывался по формуле

Привес массы (mпракт) измерялся с точностью до 0,0001 г на аналитических весах марки Ohaus РА-64.

Микротвердость полученного никелевого покрытия измерялась методом вдавливания алмазных наконечников по ГОСТ 9450-81.

В течение всего срока эксплуатации электролита электрохимического никелирования самопроизвольное выпадение никеля в объеме электролита и на стенках ванны не наблюдалось. Следовательно, можно сделать вывод о высокой стабильности предложенного электролита никелирования при его работе и хранении.

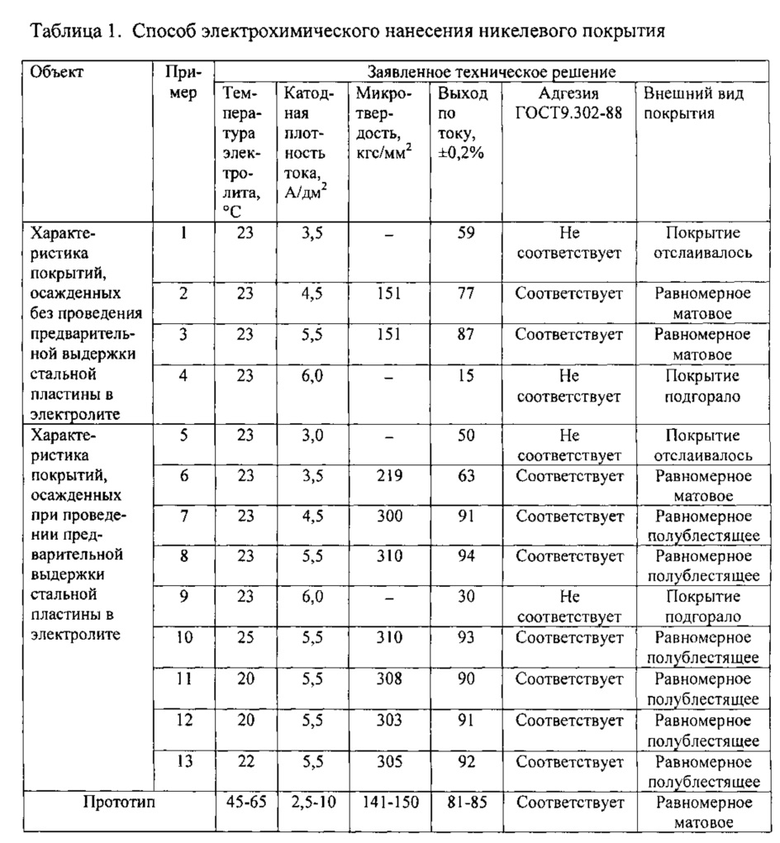

Для пояснения описанного технического решения представлены примеры конкретного осуществления заявленного способа.

Пример 1

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 3,5 А/дм2 и температуре 23°С, предварительно выдержку стальной пластины в электролите не проводили.

Пример 2

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 4,5 А/дм2 и температуре 23°С, предварительно выдержку стальной пластины в электролите не проводили.

Пример 3

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 23°С, предварительно выдержку стальной пластины в электролите не проводили.

Пример 4

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 6,0 А/дм2 и температуре 23°С, предварительно выдержку стальной пластины в электролите не проводили.

Пример 5

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 3,0 А/дм2 и температуре 23°С, предварительно проводили выдержку стальной пластины в электролите при температуре 23°С.

Пример 6

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 3,5 А/дм2 и температуре 23°С, предварительно проводили выдержку стальной пластины в электролите при температуре 23°С.

Пример 7

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 4,5 А/дм2 и температуре 23°С, предварительно проводили выдержку стальной пластины в электролите при температуре 23°С.

Пример 8

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 23°С, предварительно проводили выдержку стальной пластины в электролите при температуре 23°С.

Пример 9

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 6,0 А/дм2 и температуре 23°С, предварительно проводили выдержку стальной пластины в электролите при температуре 23°С.

Пример 10

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 25°С, предварительно проводили выдержку стальной пластины в электролите при температуре 25°С.

Пример 11

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 20°С, предварительно проводили выдержку стальной пластины в электролите при температуре 20°С.

Осаждение никеля при температуре выше 25°С нецелесообразно, так как будет необходим подогрев электролита в гальванической ванне, что ведет к дополнительным расходам электроэнергии.

При температуре ниже 20°С осуществление заявленного способа невозможно, так как никель при низкой температуре электролита не осаждается.

Пример 12

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 20°С, предварительно проводили выдержку стальной пластины в электролите при температуре 22°С.

Пример 13

Электрохимическое осаждение никелевого покрытия на стальную пластину (марки Ст3) осуществляли из электролита при катодной плотности тока 5,5 А/дм2 и температуре 22°С, предварительно проводили выдержку стальной пластины в электролите при температуре 20°С.

Проведение выдержки стальной пластины в электролите и электрохимическое осаждение никеля нецелесообразно вести при разных температурах, так как увеличивается время технологического процесса за счет нагревания или охлаждения электролита между операциями выдержки и электрохимического нанесения никелевого покрытия.

Характеристика получаемых покрытий представлена в таблице 1.

Преимуществом заявленного технического решения перед прототипом является: экологическая чистота процесса за счет уменьшения испарения электролита с поверхности ванны. Заявляемый способ позволяет получить полублестящие никелевые покрытия с высоким значением выхода по току и микротвердости.

Источники информации

1. Патент 2202654, Российская Федерация, МПК C25D 3/12, C25D 5/34. Способ нанесения защитно-декоративного покрытия/заявитель и патентообладатель Открытое акционерное общество "Булат" (RU) 2001135357/02; заявл. 27.12.2001; опубл. 20.04.2003 // www.fips.ru.

2. Патент 2354756, Российская Федерация, МПК7 C25D 3/12. Способ нанесения гальванических покрытий никелем / Перелыгин Ю.П., Киреев С.Ю., Киреева С.Н., Липовский В.В., Ягниченко Н.В.; заявитель и патентообладатель Государственное образовательное учреждение высшего профессионального образования "Пензенский государственный университет" (ПТУ) (RU) 2007142436/02; заявл. 16.11.2007; опубл. 10.05.2009 // www.fips.ru.

3. Гальванические покрытия в машиностроении. Справочник. В 2-х томах. / Под ред. М.А. Шлугера. - М.: Машиностроение, 1985. - T.1. 1985. - С. 106-107.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения коррозионностойкого электрохимического покрытия цинк-никель-кобальт | 2019 |

|

RU2720269C1 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| СПОСОБ НИКЕЛИРОВАНИЯ ДЕТАЛЕЙ ИЗ СТАЛИ, МЕДИ И МЕДНЫХ СПЛАВОВ | 1996 |

|

RU2089675C1 |

| НИЗКОКОНЦЕНТРИРОВАННЫЙ ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2003 |

|

RU2248414C1 |

| НИЗКОКОНЦЕНТРИРОВАННЫЙ ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО НИКЕЛИРОВАНИЯ | 2002 |

|

RU2213810C1 |

| Электролит блестящего никелирования | 1990 |

|

SU1737024A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НЕПОСРЕДСТВЕННОГО НИКЕЛИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2061104C1 |

| ЭЛЕКТРОЛИТ НИКЕЛИРОВАНИЯ | 2000 |

|

RU2172797C1 |

| СПОСОБ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НИКЕЛЕМ | 2007 |

|

RU2354756C1 |

| ЭЛЕКТРОЛИТ И СПОСОБ ДЕКОРАТИВНОГО НИКЕЛИРОВАНИЯ | 1995 |

|

RU2095491C1 |

Изобретение относится к области гальваностегии и может быть использовано при изготовлении стальных деталей, которые эксплуатируются в агрессивных средах. Способ включает электрохимическое осаждение никеля на предварительно подготовленную стальную пластину из электролита, содержащего кристаллогидрат сульфата никеля (II), кристаллогидрат хлорида никеля (II), борную кислоту и воду, при этом перед электрохимическим осаждением никеля проводят выдержку предварительно подготовленной стальной пластины в электролите при температуре 20-25 °С и потенциале -0,45 В относительно хлоридсеребряного электрода сравнения, при этом в качестве электролита используют электролит, содержащий: 140 г/л кристаллогидрата сульфата никеля (II), 70 г/л кристаллогидрата хлорида никеля (II), 25 г/л борной кислоты и воду до 1 л, а электрохимическое осаждение никеля из упомянутого электролита проводят при температуре 20-25 °С, катодной плотности тока 3,5-5,5 А/дм2 и рН 5,5. Технический результат: повышение экологической чистоты процесса за счет уменьшения испарения электролита с поверхности ванны, при этом способ позволяет получить равномерное полублестящее никелевое покрытие с высоким значением выхода по току и микротвердости. 1 табл., 13 пр.

Способ электрохимического нанесения никелевого покрытия, включающий электрохимическое осаждение никеля из электролита, содержащего кристаллогидрат сульфата никеля (II), кристаллогидрат хлорида никеля (II), борную кислоту и воду, на предварительно подготовленную стальную пластину, отличающийся тем, что дополнительно перед электрохимическим осаждением никеля проводят выдержку стальной пластины в электролите при температуре 20-25°С и потенциале -0,45 В относительно хлоридсеребряного электрода сравнения, при этом в качестве электролита используют электролит, содержащий: 140 г/л кристаллогидрата сульфата никеля (II), 70 г/л кристаллогидрата хлорида никеля (II), 25 г/л борной кислоты и воду до 1 л, а электрохимическое осаждение никеля из указанного электролита проводят при температуре 20-25°С, катодной плотности тока 3,5-5,5 А/дм2 и рН 5,5.

| ГАЛЬВАНИЧЕСКИЕ ПОКРЫТИЯ В МАШИНОСТРОЕНИИ, под ред | |||

| М.А | |||

| Шлугера, М., Машиностроение, 1985, т | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| ЭЛЕКТРОЛИТ ДЛЯ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ | 2000 |

|

RU2176688C1 |

| US 3634207 A, 11.01.1972. | |||

Авторы

Даты

2017-07-31—Публикация

2016-02-10—Подача