УРОВЕНЬ ТЕХНИКИ

[0001] Облагораживание тяжелого пека и другого сырья с высокой тенденцией к загрязнению путем замедленного коксования является, в лучшем случае, сложным, если вообще возможным. Тяжелый пек может образовываться в различных процессах, включая деасфальтизацию растворителем, суперкритическую деасфальтизацию растворителем (например, установка Rose unit или процесс LCFining), гидрокрекинг нефтяных остатков с использованием суспензионного катализатора, а также представлять собой остаточное масло трудноизвлекаемой нефти и т.д. Сложность обработки тяжелого пека путем замедленного коксования заключается, главным образом, в эксплуатационной надежности, вернее, ненадежности, вызываемой быстрым закоксовыванием труб пламенного нагревателя, влекущим за собой снижение производительности или остановку для механического коксоудаления.

[0002] При обработке тяжелого пека, сталкиваясь с указанными проблемами, нефтепереработчики предпочитают обрабатывать потоки пека, смешивая их с вакуумными остатками, атмосферными остатками и другими потоками более легких углеводородов, при этом, устанавливая/задавая больший коэффициент рециркуляции установки коксования для достижения приемлемой продолжительности рабочего цикла нагревателя. Вследствие этого, смешивание с другими потоками требует большой высоты или пропускной способности установки коксования, что сопряжено с большими капитальными и эксплуатационными затратами. Больший коэффициент рециркуляции и рециркуляция легкого газойля коксования с целью ограничения загрязнения труб нагревателя также ведет к увеличению размера установки, образованию большего количества кокса и снижению выхода жидкости. Остаточное масло трудноизвлекаемой нефти по своей природе содержит большое количество парафинов, для конверсии которых нужно подводить больше тепла, следовательно засорение труб нагревателя ускоряется.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0003] Излагаемые в настоящем документе варианты осуществления изобретения относятся к способам коксования на месте тяжелого пека, полученного при деасфальтизации растворителем, суперкритической деасфальтизации растворителем, гидрокрекинге нефтяных остатков, гидрокрекинге с использованием суспензионного катализатора и представляющего собой остаточное масло сланцевой (трудноизвлекаемой) нефти, путем замедленного коксования с целью получения дистиллятов и кокса. Описываемые варианты осуществления изобретения предусматривают нагревание чистого пека или остаточного масла, полученного из сланцевой нефти, до начальной температуры коксования и последующее завершение реакции коксования в коксовых барабанах при помощи отдельной нагревательной среды. В конце цикла коксования в коксовом барабане находится частично конвертированный пек, который затем подвергают дополнительному нагреванию нагревательной средой до конечной температуры реакции, таким образом, завершая реакцию. Благодаря более низкой температуре на выходе змеевика нагревателя из-за нагревания сырья только на начальной температуры коксования, предотвращается быстрое закоксовывание труб нагревателя, и значительно увеличивается продолжительность рабочего цикла нагревателя и установки. Кроме этого, предлагаемые в настоящем документе схемы позволяют проводить коксование при таком сочетании рабочих условий, когда выход жидкости для каждого вида сырья максимален. Кроме этого, низкие капитальные и эксплуатационные затраты, свойственные описываемым способам и системам, благоприятствуют экономическим показателям конструктивного решения или проекта увеличения мощности предприятия.

[0004] В одном из аспектов, описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; подачу нагретого сырья установки коксования в коксовый барабан; нагревание нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; проведение термического крекинга нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0005] В другом аспекте описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; подачу нагретого сырья установки коксования в коксовый барабан; нагревание нагретого сырья установки коксования перегревающей средой и проведение термического крекинга нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0006] В другом аспекте описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; смешивание нагретого сырья установки коксования с перегревающей средой и подачу смеси в коксовый барабан; проведение термического крекинга нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0007] В другом аспекте описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; подачу нагретого сырья установки коксования в коксовый барабан; нагревание нагретого сырья установки коксования на месте, в коксовом барабане, и проведение термического крекинга нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0008] В другом аспекте описываемые варианты осуществления изобретения относятся к системе для производства кокса. Система может включать: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; трубопровод для подачи нагретого сырья установки коксования в коксовый барабан; нагреватель для нагревания перегревающей среды с получением нагретой перегревающей среды; трубопровод для подачи нагретой перегревающей среды в коксовый барабан для нагревания нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; трубопровод для отведения парового крекинг-продукта из коксового барабана в ходе проведения в коксовом барабане термического крекинга нагретого сырья установки коксования с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0009] В другом аспекте описываемые варианты осуществления изобретения относятся к системе для производства кокса. Система может включать: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; трубопровод для подачи нагретого сырья установки коксования в коксовый барабан; трубопровод для подачи перегревающей среды для нагревания нагретого сырья установки коксования и проведения в коксовом барабане термического крекинга полученного нагретого сырья установки коксования с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0010] В другом аспекте описываемые варианты осуществления изобретения относятся к системе для производства кокса. Система может включать: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; мешалку для смешивания нагретого сырья установки коксования с перегревающей средой и трубопровод для подачи смеси в коксовый барабан для проведения в коксовом барабане термического крекинга нагретого сырья установки коксования с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0011] В другом аспекте описываемые варианты осуществления изобретения относятся к системе для производства кокса. Система может включать: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; трубопровод для подачи нагретого сырья установки коксования в коксовый барабан; систему управления для регулирования нагревания на месте, в коксовом барабане, нагретого сырья установки коксования и коксовый барабан для проведения термического крекинга нагретого сырья установки коксования с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0012] В другом аспекте описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; подачу нагретого сырья установки коксования в коксовый барабан; нагревание нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена; и проведение термического крекинга нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0013] В другом аспекте описываемые варианты осуществления изобретения относятся к способу производства кокса. Способ может включать: нагревание тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; смешивание нагретого сырья установки коксования с перегревающей средой; подачу смеси в коксовый барабан; нагревание смеси на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; и проведение термического крекинга смеси в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

[0014] В другом аспекте описываемые варианты осуществления изобретения относятся к системе для производства кокса. Система может включать: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; трубопровод для подачи нагретого сырья установки коксования в коксовый барабан; нагреватель для нагревания перегревающей среды с получением нагретой перегревающей среды; трубопровод для подачи нагретой перегревающей среды с целью нагрева нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; трубопровод для отведения парового крекинг-продукта из коксового барабана.

[0015] Другие аспекты и преимущества изобретения станут понятны из последующего описания и прилагаемой формулы изобретения.

Согласно формуле, предлагается способ производства кокса, включающий стадии, на которых: нагревают тяжелый пек до начальной температуры коксования с получением нагретого сырья установки коксования; подают нагретое сырье установки коксования в коксовый барабан; дополнительно нагревают нагретое сырье установки коксования на месте, в коксовом барабане, до температуры коксования путем прямого теплообмена; и проводят термический крекинг нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

Предпочтительно прямой теплообмен осуществляют посредством контакта нагретого сырья установки коксования с перегревающей средой.

Предпочтительно стадии нагревания посредством прямого теплообмена и проведения термического крекинга осуществляют одновременно.

Предпочтительно начальная температура коксования составляет от 500°F до 750°F.

Предпочтительно способ дополнительно включает подачу парового крекинг-продукта в сепаратор установки коксования для извлечения одной или более фракций легких углеводородов.

Предпочтительно способ дополнительно включает прекращение подачи нагретого сырья установки коксования в коксовый барабан и удаление из коксового барабана коксового продукта.

Предпочтительно перегревающую среду приводят в контакт с нагретым сырьем установки коксования через один или более подающих впусков выше по потоку от коксового барабана, нагреватель перегревающей среды выше по потоку от коксового барабана или подающий впуск, подающий перегревающую среду непосредственно в коксовый барабан.

Предпочтительно перегревающая среда не конденсируется в рабочих условиях коксового барабана в ходе цикла коксования.

Предпочтительно перегревающая среда представляет собой одну или более сред из следующих: пар, диоксид углерода, азот, инертные газы или один или более легкие углеводороды.

Предпочтительно перегревающую среду подают в коксовый барабан в ходе цикла заполнения, в ходе цикла коксования или обоих циклов.

Предпочтительно нагревание нагретого сырья установки коксования на месте продолжается в течение времени, необходимого для завершения термического крекинга.

Предпочтительно тяжелый пек представляет собой 100% тяжелый пек.

Предпочтительно тяжелый пек содержит до 10% вес. разбавителя.

Предпочтительно тяжелый пек характеризуется содержанием кокса по Конрадсону 35% вес. или более и содержанием асфальтенов 15% вес. или более.

Дополнительно согласно формуле изобретения заявляется способ производства кокса, при этом, способ включает стадии, на которых: нагревают тяжелый пек до начальной температуры коксования с получением нагретого сырья установки коксования; смешивают нагретое сырье установки коксования с перегревающей средой; подают смесь в коксовый барабан; нагревают смесь на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; и проводят термический крекинг смеси в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

Предпочтительно перегревающая среда представляет собой одну или более сред из следующих: пар, диоксид углерода, азот, инертные газы или один или более легкие углеводороды.

Предпочтительно нагревание нагретого сырья установки коксования на месте продолжается в течение времени, необходимого для завершения термического крекинга.

Предпочтительно тяжелый пек представляет собой 100% тяжелый пек.

Предпочтительно тяжелый пек содержит до 10% вес. разбавителя.

Предпочтительно тяжелый пек характеризуется содержанием кокса по Конрадсону 35% вес. или более и содержанием асфальтенов 15% вес. или более.

Дополнительно согласно формуле изобретения заявляется система для производства кокса, при этом, система содержит: нагреватель для нагревания тяжелого пека до начальной температуры коксования с получением нагретого сырья установки коксования; трубопровод для подачи нагретого сырья установки коксования в коксовый барабан; нагреватель для нагревания перегревающей среды с получением нагретой перегревающей среды; трубопровод для подачи нагретой перегревающей среды для нагревания нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; трубопровод для отведения парового крекинг-продукта из коксового барабана.

Предпочтительно система дополнительно содержит мешалку для смешивания нагретого сырья установки коксования с перегревающей средой и трубопровод для подачи смеси в коксовый барабан.

Предпочтительно трубопровод для подачи нагретой перегревающей среды соединен с коксовым барабаном.

Предпочтительно нагреватель для нагревания тяжелого пека и нагреватель для нагревания перегревающей среды расположены в разных зонах одного нагревателя.

Предпочтительно система дополнительно содержит систему управления для регулирования нагревания нагретого сырья установки коксования на месте, в коксовом барабане.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

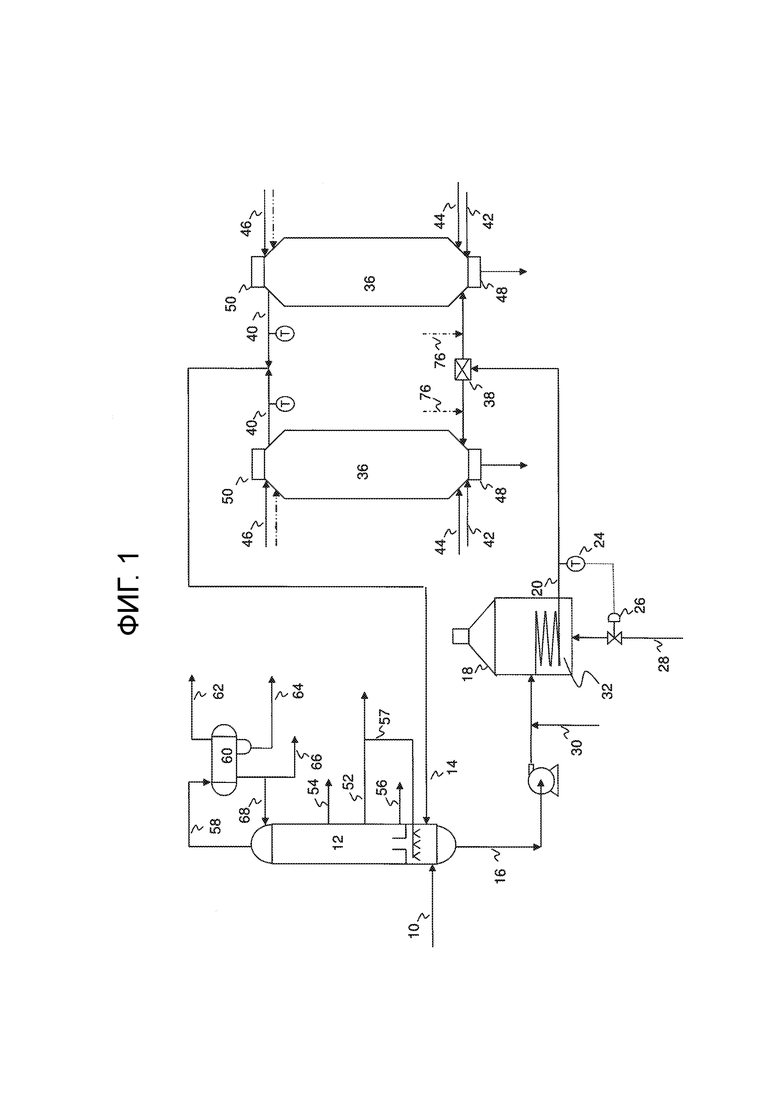

[0016] Фиг. 1 представляет собой упрощенную схему процесса коксования и устройства, соответствующих раскрываемым вариантам осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0017] Варианты осуществления настоящего изобретения относятся к системам и способам коксования на месте тяжелого пека и другого сырья с высокой тенденцией к загрязнению путем замедленного коксования. Тяжелый пек, являющийся сырьем описываемых процессов, может включать ряд потоков нефтепереработки, которые не поддаются дальнейшей рентабельной дистилляции, каталитическому крекингу или не могут быть обработаны другими способами с получением потоков топливных смесей. Обычно, эти материалы непригодны для каталитической обработки из-за загрязнения и/или деактивации катализатора золой и металлами. Описываемые варианты осуществления изобретения направлены на использование тяжелого пека и другого сырья с высокой тенденцией к загрязнению в качестве сырья установки коксования, в том числе, тяжелого пека, образующегося при деасфальтизации растворителем, деасфальтизации на Rose unit, гидрокрекинге нефтяных остатков, гидрокрекинге нефтяных остатков с использованием суспензионного катализатора, а также остаточного масла сланцевой (трудноизвлекаемой) нефти и т.д.

[0018] В некоторых вариантах осуществления изобретения указанное выше сырье может быть подано в установку коксования чистым (неразбавленным) с целью проведения замедленного коксования. В других вариантах осуществления изобретения сырье может быть минимально разбавлено, например, путем добавления до 10% вес. разбавителя. Пригодные в вариантах осуществления изобретения разбавители могут включать обычное сырье установки коксования, такое как остатки атмосферной дистилляции, остатки вакуумной дистилляции, остаточные масла установки каталитического крекинга, остаточные масла установки гидрокрекинга, остаточные масла других нефтехимических установок. Введение минимального количества разбавителя может улучшить пригодность тяжелого пека и другого сырья с высокой тенденцией к загрязнению для переработки без значительного отрицательного влияния на размер оборудования и другие отмечаемые в настоящем документе преимущества, связанные с обработкой чистого или почти чистого тяжелого пека.

[0019] Сырье, которое может быть использовано в соответствии с вариантами описываемого изобретения, может характеризоваться содержанием кокса по Конрадсону, превышающим 35% вес. Сырье, которое может быть использовано в соответствии с вариантами описываемого изобретения, также может иметь высокое содержание асфальтенов, например, больше 15% вес., больше 25% вес. или даже больше 35% вес., так что содержание асфальтенов может быть таким же большим, как и содержание кокса по Конрадсону.

[0020] Как известно в данной области техники, сырье установки коксования может быть подвергнуто обработке выше по потоку от установки коксования. Например, может быть проведена гидропереработка, обессоливание, деметаллизация, обессеривание или другие виды предварительной обработки сырья установки коксования с целью получения заданного коксового продукта.

[0021] В обычных процессах коксования сырье установки коксования нагревают до температуры коксования, после чего выдерживают в коксовом барабане до завершения реакции коксования/крекинга, используя энергию, которая уже была передана сырью в коксующем нагревателе. В других конфигурациях сырье нагревают до температуры, превышающей температуру коксования, для ускорения крекинга и закаливают сырье выше по потоку от коксового барабана. В процессах, описываемых в настоящем документе, напротив, тяжелый пек/сырье с высокой тенденцией к загрязнению нагревают до начальной температуры коксования, температуры, которой недостаточно для проведения реакции коксования до полного завершения. Остальную энергию передают затем отходящему потоку нагревателя, накапливаемому в коксовом барабане, таким образом, доводят до полного завершения реакцию коксования/крекинга. Остальная энергия может быть передана отходящему потоку нагревателя непосредственно до и/или внутри коксового барабана при помощи перегретой среды, подаваемой в коксовый барабан по подводящему трубопроводу, либо после цикла заполнения и/или во время цикла заполнения коксового барабана. Помимо нагревателя установки коксования нужен отдельный источник энергии с достаточно высокой температурой. По сведениям автора изобретения, нагревание тяжелого пека/сырья с высокой тенденцией загрязнения на месте, в коксовом барабане, до настоящего времени не проводилось.

[0022] В пламенном нагревателе тяжелый пек/сырье с высокой тенденцией загрязнения нагревают не до температуры полного коксования, как при обычном замедленном коксовании, а только до начальной температуры реакции коксования. Начальная температуры реакции коксования может зависеть от используемого тяжелого пека/сырья с высокой тенденцией загрязнения или смеси сырья и может быть разной для разного сырья. Завершение реакции коксования осуществляют в коксовом барабане при помощи отдельной нагревающей среды, передающей энергию непосредственно отходящему потоку нагревателя установки коксования, таким образом, доводят реакцию коксования до полного завершения. Нагревание на месте тяжелого пека/сырья с высокой тенденцией загрязнения может продолжаться все то время, которое нужно для завершения реакции коксования, и это время также может изменяться в зависимости от типа используемого тяжелого пека/сырья с высокой тенденцией загрязнения. Однако, для каждого типа сырья могут быть проведены пилотные испытания с целью определения начальной температуры коксования, длительности нагревания кокса на месте, в коксовом барабане, и уровня предварительного нагретого пека в коксовом барабане, являющиеся частью технологического проектирования установки.

[0023] Описываемые варианты осуществления изобретения относятся к обработке 100% (чистого) пека/сырья с высокой тенденцией загрязнения с высоким содержанием кокса по Конрадсону (>35% вес.) и содержанием асфальтенов, которое может быть таким же высоким, как и содержание кокса по Конрадсону. Описываемые варианты осуществления изобретения характеризуются большей продолжительностью рабочего цикла при обработке 100% (чистого) пека/сырья с высокой тенденцией загрязнения, поступающего из указанных выше источников, или остаточного масла сланцевой (трудноизвлекаемой) нефти, которые в обычных условиях коксования чрезвычайно ограничивают продолжительность рабочего цикла и выход жидкости. Возможность перерабатывать чистый пек и категории сырья, указанные выше, позволяет: исключить необходимость смешивания со значительными количествами другого разбавителя, благодаря чему повышается пропускная способность установки; увеличить эффективную продолжительность рабочего цикла установки; увеличить выход жидкости; снизить требования к средствам обеспечения установки.

[0024] Теперь обратимся к фиг. 1, где показан способ коксования, соответствующий раскрываемым в настоящем документе вариантам осуществления изобретения. Тяжелый пек/сырье с высокой тенденцией загрязнения 10 подают в нижнюю часть фракционирующей колонны 12 установки коксования, где его соединяют с углеводородами, сконденсированными из потока 14 паров установки коксования (т.е. образующегося внутреннего потока рециркуляции). Тяжелый пек/сырье с высокой тенденцией загрязнения может быть дополнительно нагрето в одном или нескольких теплообменниках-подогревателях до подачи в нижнюю часть основной фракционирующей колонны 12 установки коксования.

[0025] Полученную смесь 16 (поток загрузки нагревателя) затем при помощи насоса пропускают через нагреватель 18 установки коксования, где его температура увеличивается до начальной температуры коксования, например от 500°F до 750°F (260-400°С). Температуру отходящего потока 20 нагревателя можно измерять и регулировать при помощи датчика 24 температуры, который направляет сигнал на регулирующий клапан 26 с целью регулирования количества топлива 28, подаваемого в нагреватель 18. Если нужно, в нагреватель может вводиться пар или вода питания 30 котла для уменьшения образования кокса в трубах 32.

[0026] Отходящий поток 20 нагревателя может быть отведен из нагревателя 18 установки коксования и подан в коксовые барабаны 36. Два или более барабанов 36 могут быть использованы параллельно, как известно в данной области, для обеспечения непрерывной работы в ходе рабочего цикла (производства кокса, извлечения кокса (коксоудаления), подготовки следующего цикла производства кокса, повторения). Переключающий клапан 38, такой как трехходовой или четырехходовой клапан, например, направляет отходящий поток нагревателя в нужный коксовый барабан 36, находящийся в режиме заполнения.

[0027] Коксовый барабан 36 в режиме заполнения может принимать сырье до достижения определенного безопасного уровня материала в коксовом барабане. В этот момент сырье может быть направлено в другой косовый барабан, готовый к заполнению.

[0028] По заполнении коксового барабана отходящим потоком нагревателя (тяжелым пеком, нагретым до начальной температуры коксования), содержимое коксового барабана дополнительно нагревают путем введения надлежащей перегревающей среды. Перегревающая среда может быть введена в коксовый барабан 36 по трубопроводу 76, который может быть соединен с линией перекачки между переключающим клапаном 38 и коксовым барабаном 36. В качестве альтернативы или дополнительно, перегревающая среда может быть подана непосредственно в коксовый барабан через одно или более впускных отверстий (не показаны) в нижней части коксового барабана, например, через или возле нижнего днища 48. В некоторых вариантах осуществления изобретения перегревающая среда может быть подана вместе с отходящим потоком нагревателя в ходе цикла заполнения.

[0029] Перегревающая среда, пригодная для использования в вариантах осуществления изобретения, включает пар, диоксид углерода, азот и другие инертные газы, а также легкие углеводороды, относительно устойчивые при температуре коксования. В некоторых вариантах осуществления изобретения перегревающие среды могут обладать достаточной теплоемкостью для прямого нагревания пека, не конденсируются при рабочих условиях коксового барабана и не вступают в реакцию с тяжелым пеком или продуктами крекинга.

[0030] Перегревающая среда может быть нагрета в отдельном нагревателе (не показан) до смешивания с отходящим потоком нагревателя или подачи в коксовый барабан 18. В других вариантах осуществления изобретения перегревание перегревающей среды может быть проведено в одной зоне нагревателя 18, тогда как тяжелый пек нагревается до начальной температуры коксования в другой зоне этого нагревателя. Затем перегретая среда может быть подана по подводящему трубопроводу в коксовый барабан либо по завершении цикла заполнения и/или во время цикла заполнения.

[0031] В коксовом барабане 36 обеспечивается нагревание на месте и время пребывания, достаточное для полного термического крекинга и завершения реакций коксования. Таким образом, в коксовом барабане 36 осуществляют термический крекинг тяжелого пекового сырья с получением более легких углеводородов, которые испаряются и выходят из коксового барабана по трубопроводу 40. Нефтяной кокс и некоторые остатки (например, крекированные углеводороды) остаются в коксовом барабане 36. Когда коксовый барабан 36 достаточно заполнен коксом, а нагревание на месте в достаточной степени привело к завершению реакции коксования, цикл коксования заканчивается. По завершении цикла коксования в первом коксовом барабане начинается коксоудаление.

[0032] В ходе цикла коксоудаления содержимое коксового барабана 36 охлаждают, оставшиеся летучие углеводороды отводят, кокс сверлят или иным образом удаляют из коксового барабана и готовят коксовый барабан 36 к следующему циклу коксования. Охлаждение кокса обычно проходит в три отдельных стадии. На первой стадии кокс охлаждают и отпаривают паром иди другой средой 42 для отпаривания с целью экономичного максимального извлечения поддающихся извлечению углеводородов, захваченных или иным образом оставшихся в коксе. На второй стадии охлаждения вводят воду или другую охлаждающую среду 44 для снижения температуры коксового барабана, при этом, не допуская теплового удара коксового барабана. Испарившаяся из охлаждающей среды вода обеспечивает дополнительное удаление испаряемых углеводородов. На заключительной стадии охлаждения коксовый барабан закаливают водой или другой закалочной средой 46 для быстрого снижения температуры коксового барабана до значений, соответствующих условиям, благоприятным для безопасного удаления кокса. По завершении закалки нижнее и верхнее днища или заслонки 48, 50 коксового барабана 36 снимают или открывают, соответственно. Нефтяной кокс затем режут, например, при помощи водомета и удаляют из коксового барабана. После удаления кокса нижнее и верхнее днища или заслонки 48, 50 коксового барабана возвращают на место или закрывают, соответственно, коксовый барабан 36 подогревают или иным образом готовят для следующего цикла заполнения и коксования.

[0033] Во время цикла заполнения, нагревания на месте и коксования перегревающую среду и продукты крекинга, в том числе, парообразные легкие углеводороды, отводят из коксового барабана 36 как верхний погон 40. Затем верхний погон 40 как поток 14 паров установки коксования направляют во фракционирующую колонну 12 установки коксования, где полученные компоненты разделяют на две или более фракций и отводят. Например, из фракционирующей колонны в заданных диапазонах температуры кипения могут быть отведены фракция 52 тяжелого газойля коксования (heavy coker gas oil, HCGO) и фракция 54 легкого газойля коксования (light coker gas oil, LCGO). HCGO может включать, например, углеводороды с температурой кипения в диапазоне 650-870°F (343-465°С). LCGO может включать, например, углеводороды с температурой кипения в диапазоне 400-650°F (204-343°С). В некоторых вариантах осуществления изобретения из фракционирующей колонны 12 также могут быть отведены другие фракции углеводородов, например, фракция 57 закалочного масла, которая может включать углеводороды, подобные HCGO или более тяжелые, и/или фракция 57 абсорбционного масла. Верхний погон фракционирующей колонны, фракция 58 влажного газа установки коксования, поступает в сепаратор 60, где ее разделяют на фракцию 62 влажного газа, воду/водную фракцию 64 и фракцию 66 нафты. Часть фракции 66 нафты может быть возвращена во фракционирующую колонну как флегма 68.

[0034] В других вариантах осуществления изобретения перегревающая среда может содержать поток более тяжелых углеводородов, например, углеводороды с температурой кипения при н.у. в диапазоне от, примерно, 400°F до, примерно, 650°F (204-343°С), такие как поток 54 LCGO. Например, фракция 54 LCGO может быть отведена из фракционирующей колонны 12 установки коксования и частично переведена в пар в нагревателе (не показан). Неиспаренная часть может быть собрана и возвращена во фракционирующую колонну 12 установки коксования. Парообразная часть затем может быть перегрета в том же или другом нагревателе, после чего подана в коксовый барабан для проведения коксования на месте.

[0035] Системы коксования, соответствующие вариантам осуществления раскрываемого изобретения, также могут, если нужно, включать устройства для отведения и рециркуляции перегревающей среды. Они могут быть включены во фракционирующую колонну 12 установки коксования и соответствующее оборудование. Например, перегревающая среда может быть отведена как боковой погон с определенным диапазоном температуры, соответствующим перегревающей среде, или как конденсат воды/водной фракции 64. В качестве альтернативы, до или после фракционирующей колонны 12 установки коксования может быть установлено другое оборудование для отведения и рециркуляции перегревающей среды.

[0036] Температура паров, выходящих из коксового барабана по трубопроводу 40, может быть важным параметром регулирования, используемым для отображения температуры материалов в коксовом барабане 36 во время процесса коксования. Например, условиями можно управлять так, чтобы производить различные типы кокса с содержанием летучего горючего материала в диапазоне от, примерно, 3% до, примерно, 25% вес. при измерении в соответствии с ASTM D3175t.

[0037] На тип производимого кокса также может влиять температура и тип перегревающей среды, а также длительность нагревания на месте. Соответственно, в раскрываемых вариантах осуществления изобретения могут быть использованы различные системы регулирования температуры перегревающей среды, подаваемой в коксовый барабан для нагревания на месте.

[0038] Как описано выше, вариантами осуществления изобретения обеспечиваются системы и способы коксования на месте тяжелого пека путем замедленного коксования с целью производства дистиллятов и кокса. Описываемые варианты осуществления изобретения позволяют нагревать чистый пек или остаточное масло сланцевой нефти до начальной температуры коксования, а затем завершать реакцию коксования в коксовых барабанах при помощи отдельной нагревающей среды. По окончании цикла заполнения, в коксовом барабане находится частично преобразованный пек, который затем подвергают дополнительному нагреванию нагревающей средой до конечной температуры реакции, таким образом, завершая реакцию. Благодаря более низкой температуре на выходе змеевика нагревателя из-за нагревания сырья только до начальной температуры коксования, предотвращается быстрое закоксовывание труб нагревателя, и значительно увеличивается продолжительность рабочего цикла нагревателя и установки в целом. Кроме того, предлагаемые в настоящем документе схемы позволяют проводить коксование при комплексе рабочих условий, обеспечивающем максимальный выход жидкости для каждого типа сырья. Кроме того, более низкие капитальные и эксплуатационные затраты, связанные с раскрываемыми способами и системами, благоприятствуют экономическим показателям конструктивного решения или проекта увеличения мощности предприятия. Кроме этого, раскрываемые варианты осуществления изобретения могут благоприятствовать совершенствованию установок замедленного коксования путем обработки трудно поддающегося обработке сырья при меньшей пропускной способности (CPAEX), большем коэффициенте нахождения в процессе эксплуатации, большем выходе жидкости и меньшем расходе средств обеспечения (эксплуатационных затратах, OPEX). Описанные варианты осуществления изобретения также дают возможность выгодно сочетать различные технологии, такие как суперкритическая деасфальтизация растворителем (например, LCFining), гидрокрекинг нефтяных остатков (например, LC-MAX), гидрокрекинг нефтяных остатков с использованием суспензионного катализатора или обработка сырья с высокой тенденцией загрязнения, полученного из парафинового базового сырья, такого как сланцевая (трудноизвлекаемая) нефть.

[0039] Хотя описание изобретения включает ограниченное число вариантов его осуществления, специалистам в данной области, пользующимся этим описанием, понятно, что возможны другие варианты осуществления, не выходящие за рамки настоящего изобретения. Следовательно, объем изобретения ограничивается только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| ВВЕДЕНИЕ ДОБАВОК В КОКСОВЫЙ БАРАБАН | 2013 |

|

RU2626955C2 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОФАЗНОГО ПЕКА (ВАРИАНТЫ) | 2016 |

|

RU2708848C1 |

| СПОСОБ УМЕНЬШЕНИЯ РАСХОДА СИЛИКОНОВЫХ ПЕНОГАСИТЕЛЕЙ В ПРОЦЕССАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2629945C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| СПОСОБ СМЕШЕНИЯ ПАРА РАЗБАВЛЕНИЯ С ЖИДКИМИ УГЛЕВОДОРОДАМИ ПЕРЕД ПАРОВЫМ КРЕКИНГОМ | 2020 |

|

RU2812222C2 |

Группа изобретений относится к способам и системе производства кокса. Способ включает стадии: нагревают тяжелый пек до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования, затем подают нагретое сырье установки коксования в коксовый барабан, дополнительно нагревают нагретое сырье установки коксования на месте, в коксовом барабане, до температуры коксования путем прямого теплообмена и проводят термический крекинг нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта. Способ включает стадии, на которых: нагревают тяжелый пек до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования, затем смешивают нагретое сырье установки коксования с перегревающей средой, далее подают смесь в коксовый барабан и нагревают смесь на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой, проводят термический крекинг смеси в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта. Система содержит: нагреватель для нагревания тяжелого пека до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования, трубопровод для подачи нагретого сырья установки коксования в коксовый барабан, нагреватель для нагревания перегревающей среды с получением нагретой перегревающей среды, трубопровод для подачи нагретой перегревающей среды для нагревания нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой и трубопровод для отведения парового крекинг-продукта из коксового барабана. Техническим результатом заявленной группы изобретений является предотвращение быстрого закоксовывания труб нагревателя и значительно увеличение продолжительности рабочего цикла нагревателя и установки, а также увеличение выхода жидкости и снижение требований к средствам обеспечения установки. 3 н. и 22 з.п. ф-лы, 1 ил.

1. Способ производства кокса, включающий стадии, на которых:

нагревают тяжелый пек до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования;

подают нагретое сырье установки коксования в коксовый барабан;

дополнительно нагревают нагретое сырье установки коксования на месте, в коксовом барабане, до температуры коксования путем прямого теплообмена; и

проводят термический крекинг нагретого сырья установки коксования в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

2. Способ по п.1, в котором прямой теплообмен осуществляют посредством контакта нагретого сырья установки коксования с перегревающей средой.

3. Способ по п.1, в котором стадии нагревания посредством прямого теплообмена и проведения термического крекинга осуществляют одновременно.

4. Способ по п.1, в котором начальная температура коксования составляет от 500°F до 750°F.

5. Способ по п.1, дополнительно включающий подачу парового крекинг-продукта в сепаратор установки коксования для извлечения одной или более фракций легких углеводородов.

6. Способ по п.1, дополнительно включающий прекращение подачи нагретого сырья установки коксования в коксовый барабан и удаление из коксового барабана коксового продукта.

7. Способ по п.2, в котором перегревающую среду приводят в контакт с нагретым сырьем установки коксования через один или более подающих впусков выше по потоку от коксового барабана, нагреватель перегревающей среды выше по потоку от коксового барабана или подающий впуск, подающий перегревающую среду непосредственно в коксовый барабан.

8. Способ по п.2, в котором перегревающая среда не конденсируется в рабочих условиях коксового барабана в ходе цикла коксования.

9. Способ по п.8, в котором перегревающая среда представляет собой одну или более сред из следующих: пар, диоксид углерода, азот, инертные газы или один или более легкие углеводороды.

10. Способ по п.2, в котором перегревающую среду подают в коксовый барабан в ходе цикла заполнения, в ходе цикла коксования или обоих циклов.

11. Способ по п.1, в котором нагревание нагретого сырья установки коксования на месте продолжается в течение времени, необходимого для завершения термического крекинга.

12. Способ по п.1, в котором тяжелый пек представляет собой 100% тяжелый пек.

13. Способ по п.1, в котором тяжелый пек содержит до 10 вес.% разбавителя.

14. Способ по п.1, в котором тяжелый пек характеризуется содержанием кокса по Конрадсону 35 вес.% или более и содержанием асфальтенов 15 вес.% или более.

15. Способ производства кокса, при этом способ включает стадии, на которых:

нагревают тяжелый пек до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования;

смешивают нагретое сырье установки коксования с перегревающей средой;

подают смесь в коксовый барабан;

нагревают смесь на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой; и

проводят термический крекинг смеси в коксовом барабане с целью крекинга части тяжелого пека с образованием парового крекинг-продукта и коксового продукта.

16. Способ по п.15, в котором перегревающая среда представляет собой одну или более сред из следующих: пар, диоксид углерода, азот, инертные газы или один или более легкие углеводороды.

17. Способ по п.15, в котором нагревание нагретого сырья установки коксования на месте продолжается в течение времени, необходимого для завершения термического крекинга.

18. Способ по п.15, в котором тяжелый пек представляет собой 100% тяжелый пек.

19. Способ по п.15, в котором тяжелый пек содержит до 10 вес.% разбавителя.

20. Способ по п.15, в котором тяжелый пек характеризуется содержанием кокса по Конрадсону 35 вес.% или более и содержанием асфальтенов 15 вес.% или более.

21. Система для производства кокса, при этом система содержит:

нагреватель для нагревания тяжелого пека до начальной температуры коксования в диапазоне от 500°F до 750°F с получением нагретого сырья установки коксования;

трубопровод для подачи нагретого сырья установки коксования в коксовый барабан;

нагреватель для нагревания перегревающей среды с получением нагретой перегревающей среды;

трубопровод для подачи нагретой перегревающей среды для нагревания нагретого сырья установки коксования на месте, в коксовом барабане, путем прямого теплообмена с перегревающей средой;

трубопровод для отведения парового крекинг-продукта из коксового барабана.

22. Система по п.21, дополнительно содержащая мешалку для смешивания нагретого сырья установки коксования с перегревающей средой и трубопровод для подачи смеси в коксовый барабан.

23. Система по п.21, в которой трубопровод для подачи нагретой перегревающей среды соединен с коксовым барабаном.

24. Система по п.21, в которой нагреватель для нагревания тяжелого пека и нагреватель для нагревания перегревающей среды расположены в разных зонах одного нагревателя.

25. Система по п.21, дополнительно содержащая систему управления для регулирования нагревания нагретого сырья установки коксования на месте в коксовом барабане.

| Способ получения из остатков переработки нефти алифатического типа углеродсодержащего материала, используемого в качестве спекающегося компонента в угольной шихте для получения кокса и алифатического масла | 1972 |

|

SU1087077A3 |

| WO 2014046866 A1, 27.03.2014 | |||

| US 1916026 A1, 27.06.1933 | |||

| ПЛТЕКТЛО- Тг-ХНИЧТСКАЙ БИБЛИОТЕКА | 0 |

|

SU250136A1 |

| Разборная электрическая лампа накаливания | 1921 |

|

SU692A1 |

| US 4983272 A, 08.01.1991 | |||

| Состав для пропитки графитовых изделий | 1980 |

|

SU948978A1 |

| JP S57123290 A, 31.07.1982. | |||

Авторы

Даты

2022-07-12—Публикация

2019-03-12—Подача