Область техники, к которой относится изобретение

Изобретение относится к технической области устройств накопления электрической энергии.

В рамках настоящего изобретения под «устройством накопления электрической энергии» следует понимать либо конденсатор (то есть пассивную систему, содержащую электроды и изолятор), либо суперконденсатор (то есть пассивную систему, содержащую, по меньшей мере, два электрода, электролит и, по меньшей мере, один разделитель), либо батарею (то есть систему, содержащую анод, катод и раствор электролита между анодом и катодом), например, типа литиевой батареи.

Такие устройства накопления энергии чаще всего объединены в модули накопления энергии, позволяющие выполнять набор требований, специфических для каждого применения.

Уровень техники

Из уровня техники известен модуль накопления энергии, содержащий несколько устройств накопления энергии, при этом каждое устройство накопления энергии заключено в цилиндрический корпус. Цилиндрические корпуса расположены рядом друг с другом в модуле и последовательно электрически соединены между собой соединительными перемычками.

Каждая соединительная перемычка установлена на одной из, по существу, плоских торцевых стенок цилиндра и на соответствующей торцевой стенке соседнего цилиндра.

В известных решениях соединительная перемычка закреплена на каждом корпусе способом лазерной сварки, как описано, например, в документе FR 2915626.

Лазерная сварка является бесконтактной сваркой, при которой создается локализованная точка плавления в двух свариваемых материалах. Расплавленные материалы смешиваются, затем соединение опять почти моментально затвердевает, учитывая исключительно локальный характер плавления. Однако выполнение сварки зависит от точной регулировки множества параметров, в частности, от фокусного расстояния лазера, от его мощности и т.д.

Соединение корпуса устройства накопления энергии с соединительной перемычкой осуществляют после заливки электролита в корпус и после закупоривания заливочного отверстия. Поэтому очень важно сохранять герметичность корпуса, чтобы избежать попадания загрязняющих веществ в электролит устройства накопления и, как следствие, сокращения его срока службы и даже его выбраковки.

Было установлено, что способ лазерной сварки, учитывая его различные параметры, влияющие на плавление свариваемой зоны, является трудно воспроизводимым и может привести к перфорации крышки во время процесса плавления, если лазерный луч является слишком мощным или слишком сфокусированным.

Поэтому, чтобы повысить надежность способа сварки, для устройства накопления необходимо предусмотреть корпус, имеющий относительно большую толщину и/или специальную конструкцию, чтобы избежать нарушения герметичности корпуса при незначительном отклонении регулировочных параметров лазера, и/или отслеживать при помощи сверхточных средств различные параметры лазера, обеспечивающие крепление сваркой перемычки на корпусе устройства накопления, что приводит к существенному увеличению производственных расходов.

Задача изобретения состоит в разработке простого и недорогого способа изготовления модуля накопления энергии, позволяющего, тем не менее, сохранять герметичность каждого из устройств накопления энергии.

Раскрытие изобретения

В связи с этим предложен способ соединения двух устройств накопления энергии, при этом каждое устройство накопления энергии содержит герметичный корпус, согласно которому:

- на каждой из торцевых сторон двух расположенных рядом корпусов располагают соединительную перемычку, размеры которой позволяют ей входить в контакт с торцевой стороной каждого из корпусов,

- крепят перемычку на каждом из корпусов посредством сварки трением с перемешиванием.

В рамках настоящего изобретения под «торцевой стороной» следует понимать верхнюю или нижнюю сторону корпуса, которая должна быть обращена к перемычке. В случае корпуса с продольной осью (такого как цилиндрический корпус) торцевые стороны являются, например, сторонами, перпендикулярными к продольной оси корпуса.

Каждое устройство накопления предпочтительно содержит, по меньшей мере, два электрода и электролит. Устройства могут быть идентичными, то есть могут иметь одинаковую форму и могут быть одинакового типа (суперконденсатор, батареи и т.д.), или могут иметь разные формы и/или могут быть разного типа.

Такой способ представляет большой интерес. Действительно, сварка трением с перемешиванием является сварочной технологией, при которой инструмент очень быстро вращают на свариваемых деталях. Инструмент проникает в материал, нагревая его до пастообразного состояния. Нагрев в сочетании с перемешиванием позволяет сваривать материал, из которого выполнены свариваемые детали. Сварной шов формируется при пастообразном состоянии, и инструмент нагревает только материал, который входит с ним в контакт.

Таким образом, способ легко поддается контролю, так как нет никакого риска загрязнения электролита материалом при сварке, если сам инструмент не проходит сквозь корпус. Контроль за способом сводится, таким образом, к простой проверке перемещения инструмента. В данном случае нет необходимости в увеличении толщины крышки, как в случае лазерной сварки.

Поскольку сварка происходит в пастообразном состоянии, то отмечается также отсутствие риска образования трещин под действием нагрева, что могло бы тоже привести к нарушению герметичности корпуса.

Таким образом, способ в соответствии с изобретением позволяет просто и экономично соединять между собой различные устройства накопления энергии, сохраняя при этом герметичность каждого устройства накопления.

Способ в соответствии с изобретением имеет также ряд других преимуществ.

В частности, он позволяет повысить электрическую проводимость между различными устройствами накопления энергии, причем без существенного увеличения времени цикла.

Действительно, отмечается, что при заявленном способе сварочный шов соответствует размеру инструмента сварки трением с перемешиванием, который не ограничен требованиями мощности инструмента в отличие от известных решений лазерной сварки (мощность тесно связана с размером луча). Поэтому можно увеличить ширину сварного шва или сварных точек за счет увеличения размера инструмента и, следовательно, повысить электрическую проводимость между перемычкой и каждым корпусом, не прибегая к многочисленным проходам сварочного инструмента в свариваемой зоне, что позволяет экономить время производства.

По этим же причинам (ширина шва) улучшается теплопроводность от верхней части устройства накопления к перемычке. Таким образом, способ в соответствии с изобретением позволяет оптимизировать удаление тепла.

Кроме того, перемычка может быть более экономичной за счет упрощения ее формы. Действительно, нет необходимости выполнения в перемычке полостей для локального уменьшения толщины, что было необходимо в известных решениях для облегчения лазерной сварки. Использование перемычки без полостей позволяет также максимизировать поверхность перемычки, входящую в контакт с проводящим покрытием модуля, что тоже обеспечивает лучшее удаление тепла наружу модуля.

Наконец, способ в соответствии с изобретением осуществляют, нагревая материал корпуса намного меньше, чем в известных решениях. Следовательно, риск ухудшения качества электролита внутри корпуса или самого элемента накопления энергии намного уменьшается по сравнению с лазерной сваркой.

Способ в соответствии с изобретением может также иметь один или несколько следующих отличительных признаков:

- во время этапа сварки можно вводить в контакт с корпусом и/или перемычкой вращающееся сварочное устройство, которое перемещают поступательным движением вдоль заранее определенной оси таким образом, чтобы оно проникало в материал корпуса и/или перемычки. Как правило, ось соответствует нормали к торцевой стороне корпуса. Если корпус представляет собой трубчатый элемент, заранее определенная ось соответствует оси симметрии трубчатого элемента,

- каждый корпус может содержать трубчатый элемент и, по меньшей мере, одну крышку, закрывающую трубчатый элемент на его конце. В частности, корпус может содержать две крышки, каждая из которых находится на одном конце трубчатого элемента. Предпочтительно перемычку сваривают с крышкой. В этом случае сторона крышки образует торцевую сторону устройства,

- длина сварного шва при сварке перемычки с корпусом, составляет, по меньшей мере, 1 см, что позволяет повысить электрическую проводимость устройства. Вместе с тем, можно производить точечную сварку перемычки на крышке,

- торцевая сторона может содержать один или несколько выступов, образующих средства позиционирования на ней перемычки. Выступ может быть, например, выполнен в виде центровочного штифта, при этом перемычка содержит, по меньшей мере, одно ответное отверстие; выступ может быть образован одним или несколькими штифтами, предназначенными для ограничения контура перемычки,

- корпус и перемычку можно располагать друг над другом вдоль поверхности контакта, нормальной к заранее определенной оси, в частности, вдоль торцевой стороны, чтобы во время этапа сварки проходить сквозь перемычку для достижения корпуса,

- перемычка и корпус могут входить в контакт вдоль контактной поверхности, содержащей заранее определенную ось, чтобы сваривать встык перемычку и корпус. В этом случае инструмент может проникать одновременно в материал корпуса и перемычки. Этот вариант осуществления обычно применяют, если корпус содержит выступ, образующий средства позиционирования перемычки,

- перемычка может быть выполнена из проводящего материала, в частности, из меди,

- перемычка может быть, по меньшей мере, частично выполнена из металлического материала, в частности, из алюминия,

- торцевая сторона корпуса может быть выполнена из первого материала, при этом перемычку выполняют из второго материала, отличного от первого материала. Действительно, способ в соответствии с изобретением позволяет использовать перемычку и корпус, выполненными из разных материалов. Поскольку сварка происходит при пастообразном состоянии материала, способ позволяет без труда сваривать два разных материала, имеющие разные свойства. В известных решениях (при помощи технологии лазерной сварки) трудно сваривать два разных материала, в частности, если их соответствующие температуры плавления намного отличаются. Это является проблемой, в частности, если необходимо сваривать алюминий, обычно используемый для изготовления корпуса с учетом его свойств жесткости и легкости, с медью, имеющей отличные свойства электрической проводимости и предпочтительно используемой для изготовления перемычки. Значительная разность температур плавления может создать существенные проблемы, в частности, разность усадки, которая не позволяет получить надежный и долговечный шов сварки двух материалов. Благодаря заявленному способу, можно оптимизировать выбор материалов для разных соединяемых элементов (например, меди для перемычки и алюминия для корпуса), так как этот способ не выдвигает никаких требований, ограничивающих этот выбор.

Точно так же, способ в соответствии с изобретением можно применять для сварки алюминиевых сплавов (например, типа серии 6000), имеющих хорошие механические свойства, но с трудом поддающихся лазерной сварке.

Объектом изобретения является также модуль, по меньшей мере, из двух устройств накопления энергии, при этом каждое устройство накопления энергии содержит герметичный корпус, при этом устройства соединены попарно при помощи соединительной перемычки при помощи описанного выше способа.

Сварной шов соединения перемычки с корпусом имеет размеры, превышающие 3 мм, в частности, превышающие 5 мм во всех направлениях плоскости торцевой стороны.

Краткое описание чертежей

Другие отличительные признаки, задачи и преимущества настоящего изобретения будут более очевидны из нижеследующего описания, представленного в качестве неограничивающего примера, со ссылками на прилагаемые чертежи.

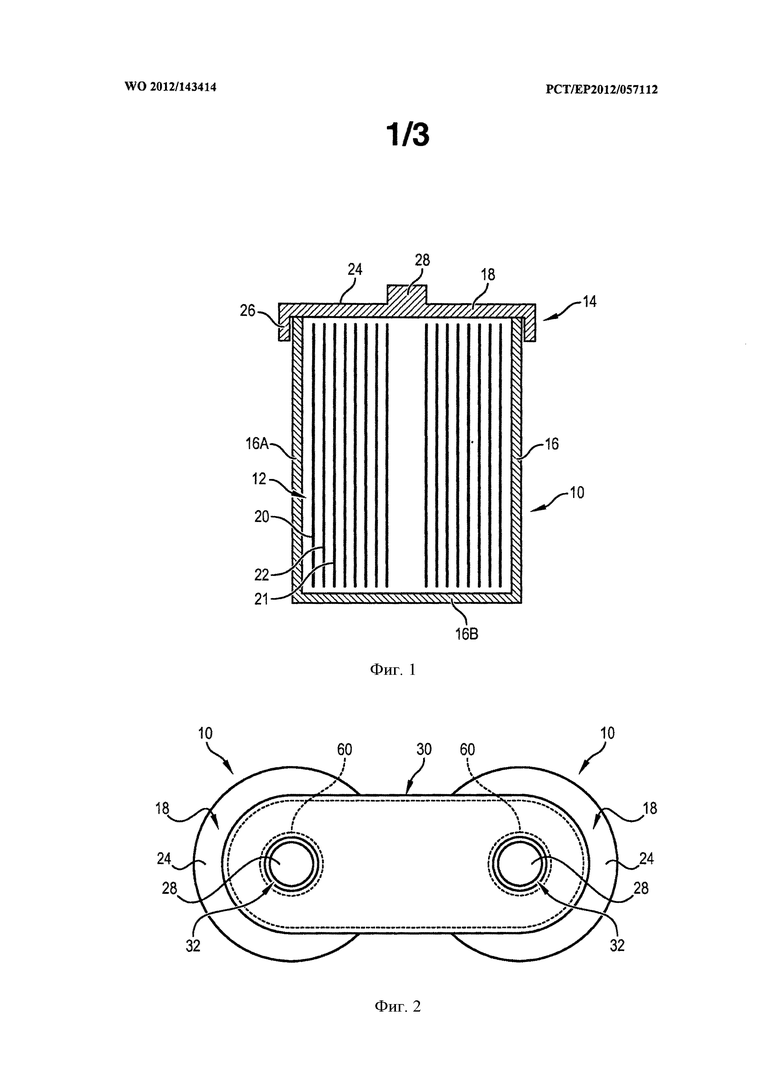

На фиг.1 показано устройство накопления энергии, входящее в состав модуля, согласно варианту осуществления изобретения, вид в радиальном разрезе;

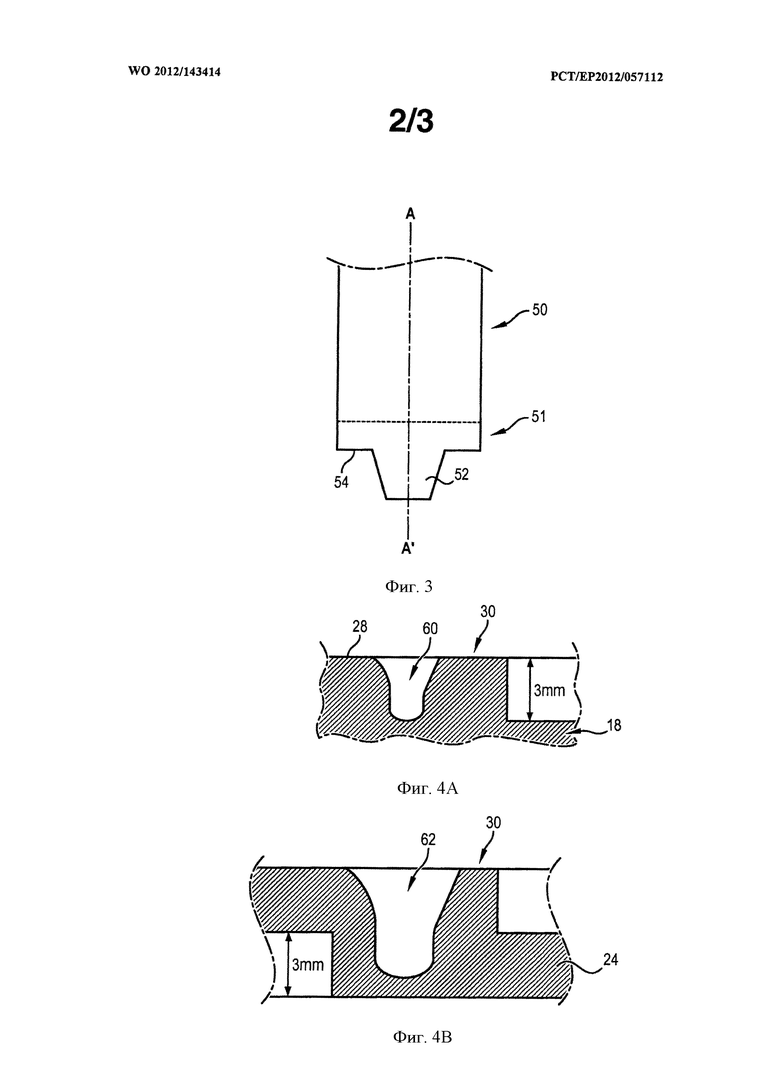

на фиг.2 показан модуль, содержащий два устройства накопления энергии, согласно первому варианту осуществления, вид сверху;

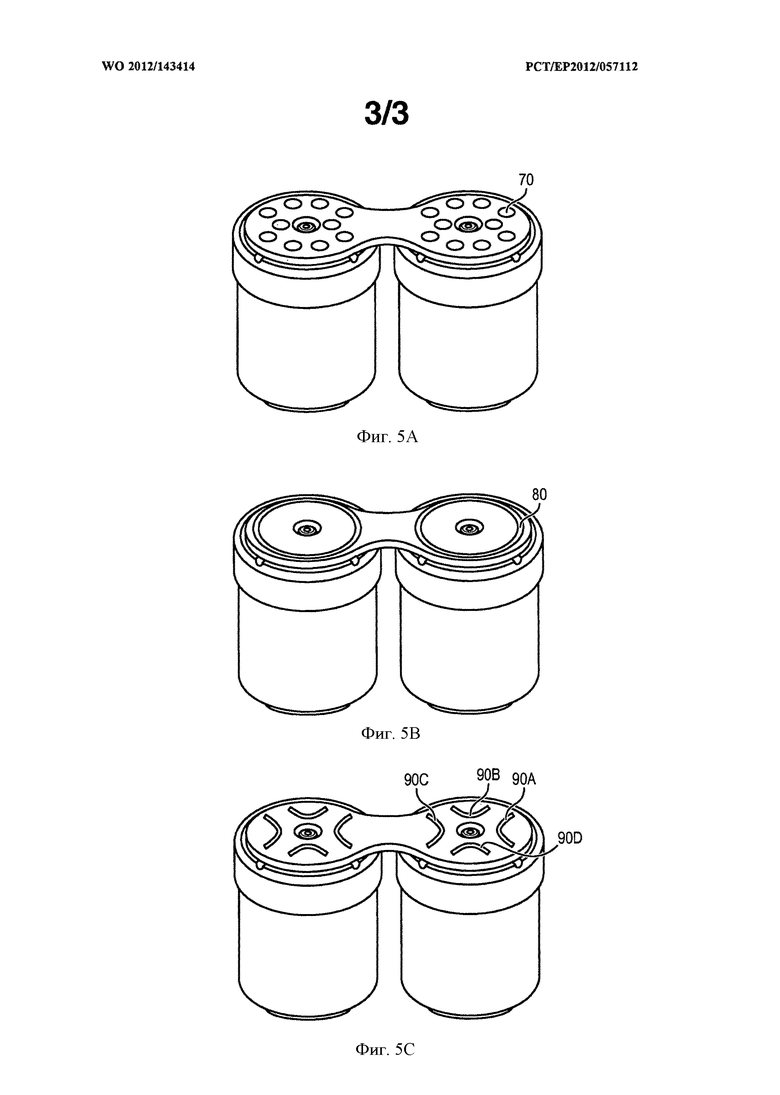

на фиг.3 показано устройство сварки трением с перемешиванием, позволяющее применять способ согласно варианту выполнения изобретения, вид в радиальном разрезе;

на фиг.4А и 4В представлены границы раздела между устройством накопления и соединительной перемычкой после сварки, детальный вид в разрезе;

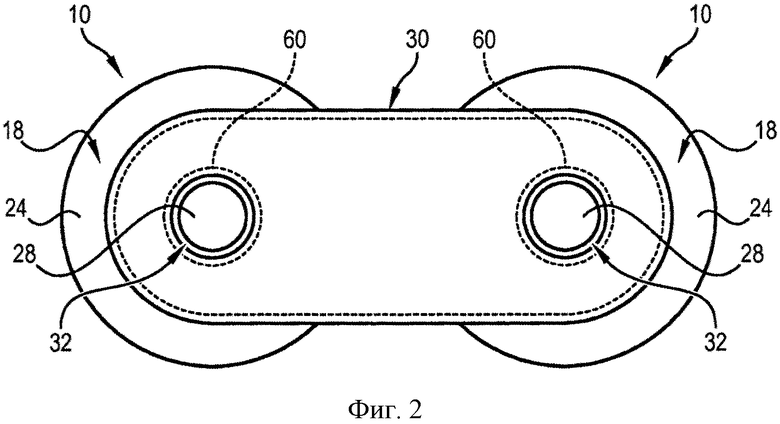

на фиг.5А-5С показаны модули согласно вариантам осуществления изобретения, вид в перспективе.

Осуществление изобретения

Далее следует более подробное описание способа соединения двух устройств накопления, в частности, суперконденсаторов, согласно варианту осуществления изобретения.

На фиг.1 представлен пример выполнения суперконденсатора, для которого применяют заявленный способ.

Суперконденсатор 10 содержит обмотку 12, помещенную в корпус 14, выполненный в описанном варианте в виде кожуха 16, содержащего боковую цилиндрическую стенку 16А и дно 16В, а также крышку 18, закрывающую сверху кожух 16. Корпус содержит также жидкий электролит, не показанный на фигуре с целью ее упрощения.

Кожух 16 и крышка 18 соединены по всей своей периферии для обеспечения герметичности суперконденсатора. Как правило, кожух 16 и крышку выполняют из алюминия. Они изолированы друг от друга при помощи сплошного валика клея, который обеспечивает их соединение, но при этом позволяет избегать короткого замыкания.

Обмотка 12 состоит из комплекса, содержащего два электродных листа 20, 21 и изолирующий разделитель 22, наложенные друг на друга, при этом разделитель расположен между двумя электродными листами 20, 21.

Каждый электродный лист содержит коллектор и электрод, выполненный из активного материала, в частности, на основе активированного угля и нанесенный на две противоположные стороны коллектора. Коллектор каждого из электродов соединен соответственно с кожухом 16 и с крышкой 18, при этом кожух и крышка образуют соответственно положительный и отрицательный полюсы устройства накопления энергии.

Крышка 18 содержит верхнюю сторону 24 и цилиндрический борт 26, направленный вниз вдоль контура кожуха 16. Верхняя сторона 24 крышки и дно 16 В кожуха образуют торцевые стороны корпуса. Крышка содержит также центральный выступ 28, в дальнейшем называемый центровочным штифтом.

Как было указано выше, устройства накопления энергии часто соединяют последовательно для образования модуля, предназначенного для конкретного применения. Для последовательного соединения различных устройств, как правило, с одной стороны, соединяют кожух 16 устройства, по меньшей мере, с одним смежным устройством и, с другой стороны, соединяют крышку 18 с другим смежным устройством. Устройства, связанные с контактами модуля, соединены только со смежным устройством.

На фиг.2 представлен вид сверху модуля из двух устройств накопления, показанных на фиг.1.

Как показано на фигуре, крышки 18 этих двух устройств соединены соединительной перемычкой 30, расположенной на верхней стороне 24 каждой из крышек. Соединительная перемычка 30 имеет удлиненную форму, является плоской и вблизи каждого из своих концов в продольном направлении содержит отверстие 32, размер которого соответствует размеру штифта 28 центровки перемычки на крышке 14. Разумеется, перемычка имеет длину, превышающую диаметр устройства накопления. В частности, ее длина находится в пределах величины от одного до трех диаметров устройства. Промежуток между двумя отверстиями 32 тоже превышает диаметр устройства.

Как показано на фигуре, перемычка является сплошной, но она может также иметь полости, и ее форма не является ограничивающей.

Далее следует описание способа соединения перемычки с крышками.

На первом этапе перемычку 30 располагают на крышках, в частности, позиционируя каждое из отверстий 32 на центровочном штифте 28 крышек 18 устройств 10 накопления энергии. Размеры центровочных штифтов 28 предусмотрены таким образом, чтобы они имели в основном такую же толщину, что и перемычка.

После установки на место перемычки ее крепят сваркой на каждой из крышек при помощи способа сварки трением с перемешиванием или FSW, сокращенно от английского выражения Friction Stir Welding.

Для этого используют описанное ниже устройство сварки трением с перемешиванием. Этот этап сварки трением с перемешиванием будет рассмотрен в ходе описания сварочного устройства.

Сварочное устройство содержит корпус 50 цилиндрической формы вдоль оси тела вращения А-А'. Материалом корпуса 50 является, например, сталь или любой материал, твердость которого превышает твердость свариваемой детали.

Сварочное устройство содержит также головку 51 на одном из осевых концов корпуса 50. Головка содержит наконечник 52 в виде усеченного конуса и периферический заплечик 54, расположенный в плоскости, по существу перпендикулярной к оси тела вращения А-А' корпуса 50.

Корпус 50 и головка 51 сварочного устройства выполнены с возможностью вращения вокруг оси вращения, соответствующей оси тела вращения А-А' корпуса 50. Во время операции сварки головка устройства проникает в материал, нагревая его до пастообразного состояния. Нагрев в сочетании с перемешиванием позволяет сваривать материал деталей, подлежащих сварке, в данном случае перемычки 30 и крышки 18. После охлаждения получают сварной шов.

Благодаря сварочному устройству в соответствии с изобретением, нагрев детали является ограниченным, так как сварка происходит в пастообразном состоянии. Это уменьшает риски повреждения устройства накопления.

Форма в виде усеченного конуса головки сварочного устройства позволяет изолировать материал и ограничивать, таким образом, образование стружек. Эта форма в виде усеченного конуса позволяет также направлять нагретый материал к заплечику для закупоривания отверстия, получаемого при движении головки сварочного устройства.

Сварочное устройство содержит также мотор (не показан) для приведения во вращение корпуса 50 и головки 51 устройства. Мотор выполнен, например, с возможностью вращения корпуса и головки устройства со скоростью от 500 до 5000 оборотов в минуту, предпочтительно равной 1000 об/мин.

Таким образом, во время этого этапа сварки запускают устройство 50 и помещают его на устройство накопления таким образом, чтобы ось тела вращения А-А' инструмента совпадала с осью симметрии устройства накопления. Сначала сварочное устройство 50 располагают таким образом, чтобы его головка 51 перекрывала одновременно центровочный штифт 28 крышки и перемычку 30 вблизи отверстия 32.

Поскольку обе детали (перемычка 30 и центровочный штифт 28) находятся на одном уровне, как показано на фиг.4А, устройство 50 перемещают вдоль оси А-А' таким образом, чтобы оно по существу одновременно проникало в обе детали. За счет своего движения вращения оно делает материал пастообразным и перемешивает материал перемычки и центровочного штифта. Таким образом, центровочный штифт 28 и перемычка 30 оказываются сваренными встык при помощи сварочного шва 60.

После проникновения устройства 50 в обе детали его направляют таким образом, чтобы оно перемещалось вдоль контура центровочного штифта 28, затем сварочное устройство извлекают. После завершения этих этапов материал охлаждается, и получают сварной шов. Шов 60 имеет ширину головки инструмента, то есть ширину 3-5 мм, и его след показан на фиг.2 пунктирной линией.

Затем для усиления сварочного соединения перемычки и крышки устройство 50 помещают на уровне контура перемычки 30. На головку устройства нажимают таким образом, чтобы она прошла через перемычку после нагрева материала последней и достигла верхней стороны 24 крышки, затем проникла также в эту крышку. При этом материалы крышки и перемычки тоже перемешиваются за счет движения устройства 50, как показано на фиг.4В, и устройство 50 перемещают вдоль контура перемычки в ее части, расположенной над крышкой. Сварочный шов 62, тоже показанный на фиг.2 пунктирной линией, является сплошным и может иметь длину в несколько сантиметров.

После завершения соединения сваркой перемычки 30 с устройством 10 накопления операцию повторяют для другого устройства накопления.

Способ в соответствии с изобретением представляет исключительный интерес, поскольку позволяет производить сварку, не нагревая материал и, следовательно, без риска повреждения электролита, находящегося внутри корпуса.

Кроме того, он позволяет получать сварные швы большего размера, чем при лазерной сварке, что представляет интерес для снижения электрического сопротивления модуля.

Следует отметить, что изобретение не ограничивается описанным вариантом выполнения.

Например, устройство накопления энергии не обязательно является таким, как описано выше. Оно может иметь не цилиндрическую форму параллелепипеда и/или может содержать две крышки на каждом конце открытой трубки. Крышка может тоже представлять собой плоскую торцевую сторону и может не содержать центровочного штифта, как показано в вариантах на фиг.5А-5С. Центровочный штифт можно заменить другими средствами центровки, такими как выступы по наружному контуру перемычки.

Соединительная перемычка моет отличаться от описанной. Она может не содержать отверстия, как показано в вариантах на фиг.5А-5С. Она может также соединять два кожуха вместе или один кожух с крышкой.

Точно так же, способ не ограничен описанным вариантом осуществления. Перемычка может содержать только один из описанных выше двух сварных швов. Ее можно также крепить сваркой на крышке в других местах, отличных от описанных. Например, ее можно крепить сваркой при помощи сварных точек 70 (как показано на фиг.5А), при помощи кольцевого и сплошного сварного шва 80, образующего окружность с радиусом, примерно равным половине радиуса крышки (как показано на фиг.5В), или при помощи множественных швов 80А, 80B, 80C, 80D V-образной формы, равномерно распределенных на торцевой стороне крышки устройства накопления (как показано на фиг.5С). Следует отметить, что в вариантах, показанных на фиг.5А-5С, сварные швы проходят сквозь перемычку, достигая крышки устройства накопления, и, следовательно, аналогичны шву, показанному на фиг.4В.

Можно также предусмотреть осуществление способа в соответствии с изобретением при помощи сварочного устройства, имеющего конфигурацию, отличную от описанной.

Наконец, в рамках изобретения можно, естественно, предусмотреть модуль, содержащий более двух устройств накопления энергии. Устройства накопления могут быть также батареями и/или конденсаторами или могут быть разного типа (при этом одно устройство является батареей, а другое, например, суперконденсатором).

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДУЛЬ НАКОПИТЕЛЕЙ ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ С ПЛОСКОЙ СОЕДИНИТЕЛЬНОЙ ПЕРЕМЫЧКОЙ | 2008 |

|

RU2476961C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВАРНОГО УПЛОТНЕНИЯ | 2012 |

|

RU2608864C2 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВАРКИ | 2012 |

|

RU2654361C2 |

| УСТРОЙСТВО ДЛЯ КАТАЛИТИЧЕСКОЙ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2054124C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПОДВОДНОГО ТРУБОПРОВОДА ПРИ ЕГО ПРОКЛАДКЕ | 2010 |

|

RU2588930C2 |

| Способ и устройство для гибридной лазерно-дуговой сварки таврового соединения | 2023 |

|

RU2827374C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАРОВОГО КРАНА ДЛЯ РЕГУЛИРОВАНИЯ ТЕКУЧЕЙ СРЕДЫ, ШАРОВОЙ КРАН И СВАРОЧНЫЙ ИНСТРУМЕНТ ДЛЯ УДЕРЖИВАНИЯ И МАНИПУЛИРОВАНИЯ ЧАСТЯМИ КРАНА | 2020 |

|

RU2815842C2 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ гибридной лазерной сварки с ультразвуковым воздействием и устройство для его осуществления | 2018 |

|

RU2704874C1 |

Изобретение может быть использовано при получении модуля для накопления энергии посредством соединения двух конденсаторов или суперконденсаторов (10). Каждый герметичный корпус (14) конденсатора или суперконденсатора содержит трубчатый элемент (16) и по меньшей мере одну крышку (18), закрывающую трубчатый элемент на его конце. На двух крышках (18) двух расположенных рядом корпусов (14) устанавливают соединительную перемычку (30), размеры которой позволяют ей контактировать с крышкой (18) каждого из корпусов. Вводят вращающееся сварочное устройство (50) в контакт с крышкой (18) и/или перемычкой (30). Перемещают указанное устройство поступательным движением вдоль оси, проходящей по нормали к крышке (18), с его проникновением в материал крышки (18) и/или перемычки (30). Приваривают перемычку (30) к крышке (18) сваркой трением с перемешиванием путем формирования по меньшей мере одного сварного шва. Изобретение обеспечивает сохранение герметичности каждого из соединяемых устройств накоплении энергии. 2 н. и 9 з.п. ф-лы, 5 ил.

1. Способ получения модуля для накопления энергии, образованного из соединенных между собой по меньшей мере двух конденсаторов или суперконденсаторов (10), каждый из которых содержит герметичный корпус (14), при этом каждый герметичный корпус (14) содержит трубчатый элемент (16) и по меньшей мере одну крышку (18), закрывающую трубчатый элемент на его конце, включающий этапы, на которых:

- устанавливают на двух крышках (18) двух расположенных рядом корпусов (14) соединительную перемычку (30), размеры которой позволяют ей контактировать с крышкой (18) каждого из корпусов,

- вводят в контакт с крышкой (18) и/или перемычкой (30) вращающееся сварочное устройство (50),

- перемещают сварочное устройство поступательным движением вдоль заданной оси, проходящей по нормали к крышке (18), с обеспечением проникновения головки устройства в материал крышки (18) и/или перемычки (30), и

перемещают сварочное устройство с формированием по меньшей мере одного сварного шва (60, 62, 80, 90А, 90В, 90С, 90D) посредством сварки трением с перемешиванием для приваривания перемычки (30) к крышке (18).

2. Способ по п. 1, в котором длина сварного шва при сварке перемычки (30) с крышкой (18) составляет по меньшей мере 1 см.

3. Способ по п. 1, в котором крышка (18) содержит один или несколько выступов (28), образующих средства позиционирования для позиционирования на ней перемычки (30).

4. Способ по п. 3, в котором средства позиционирования выполнены в виде центровочного штифта (28), при этом перемычка (30) содержит по меньшей мере одно ответное отверстие (32) для ее позиционирования на штифте (28).

5. Способ по одному из пп. 1-4, в котором перемычку (30) и крышку (18) располагают друг над другом вдоль поверхности контакта, нормальной к заданной оси, так, чтобы во время этапа сварки проходить сквозь перемычку (30) для достижения крышки (18).

6. Способ по одному из пп. 1-4, в котором перемычка (30) и крышка (18) входят в контакт вдоль контактной поверхности, содержащей заданную ось, для сварки встык перемычки (30) и крышки (18).

7. Способ по любому из пп. 1-4, в котором торцевую сторону крышки (18) выполняют из первого материала, а перемычку (30) выполняют из второго материала, отличного от первого материала.

8. Модуль для накопления энергии, образованный из соединенных между собой по меньшей мере двух конденсаторов или суперконденсаторов (10), каждый из которых содержит герметичный корпус (14), причем каждый корпус (14) содержит трубчатый элемент (16) и по меньшей мере одну крышку (18), закрывающую трубчатый элемент на его конце, причем конденсаторы или суперконденсаторы соединены попарно посредством соединительной перемычки (30), и полученный способом по любому из пп. 1-7.

9. Модуль по п. 8, в котором по меньшей мере один сварной шов (60, 62, 80, 90А, 90В, 90С, 90D) имеет размеры, равные ширине головки инструмента и превышающие 3 мм во всех направлениях плоскости крышки (18).

10. Модуль по п. 9, в котором по меньшей мере один сварной шов (60, 62, 80, 90А, 90В, 90С, 90D) имеет размеры, равные ширине головки инструмента и превышающие 5 мм во всех направлениях плоскости крышки (18).

11. Модуль по любому из пп. 8-10, в котором длина сварного шва при сварке перемычки (30) с крышкой (18) составляет по меньшей мере 1 см.

| US 2011086255 A1, 14.04.2011 | |||

| US 2011081568 A1, 07.04.2011 | |||

| ЕА 201070711 А1, 28.02.2011 | |||

| RU 75506 U1, 10.08.2008. |

Авторы

Даты

2017-08-03—Публикация

2012-04-19—Подача