Изобретение относится к сварке тавровых соединений деталей и может найти применение в судостроении, машиностроении и других отраслях промышленности.

Известен способ сварки плавящимся электродом по патенту RU 2483848 «Способ изготовления ребристых панелей» (опубл. 10.06.2013). Согласно этому способу на металлический лист устанавливают набор ребер, фиксируют и приваривают набор к листу. Предварительно выполняют разделку кромок с каждой стороны ребра. Фиксацию ребер набора относительно листа производят с образованием зазора, приварку каждого ребра набора осуществляют поочередно с противоположных сторон. Перед выполнением первого прохода сварки в разделку устанавливают формирующую подкладку в виде планки-обоймы с размещенным в ней набором подпружиненных керамических подкладок, после выполнения первого прохода сварки подкладку удаляют.

Недостатком данного способа является то, что при неизбежной нестабильности параметров реальных стыков резко меняются параметры тепловых источников в зоне сварки, что приводит к ухудшению качества сварного соединения.

Известен способ двухсторонней лазерно-дуговой сварки тавровых соединений по патенту RU 2697545 «Способ лазерно-дуговой сварки угловых швов тавровых соединений» (опубл. 15.08.2019), принятый за прототип. Способ включает в себя расположение полки тавра в горизонтальной плоскости, а стенки перпендикулярно полке с получением таврового соединения без разделки кромок, являющееся подготовительным (сборочным) этапом. Затем с каждой стороны стыка таврового соединения устанавливают по одному сварочному модулю (лазерно-дуговой сварочной головке) со смещением их относительно друг друга в направлении движения сварочных дуг. Далее возбуждают дугу и осуществляют сварку угловых швов одновременно с двух сторон путем перемещения вдоль стыка установленных с каждой стороны сварочных модулей. В процессе сварки с помощью датчиков слежения за стыком осуществляют слежение за образованием в стыке зазора и соответственно осуществляют корректировку параметров сварки, автоматическое смещение каждого теплового источника по вертикальной оси на величину зазора.

Недостатком данного способа является то, что при неизбежной нестабильности параметров реальных стыков резко меняются параметры тепловых источников в зоне сварки, что приводит к ухудшению качества сварного соединения.

Известна установка для лазерно-дуговой сварки деталей по патенту RU 2615428 «Установка для лазерно-дуговой сварки деталей» (опубл. 04.04.2017). Согласно описанию патента, устройство содержит основание, систему перемещения сварочного модуля, сварочный модуль, состоящий из горелки для электродуговой сварки и лазерной головки, снабженный устройством очистки кромок свариваемых деталей. Установка комплектуется дуговым источником питания и волоконным иттербиевым лазером со станцией охлаждения.

Недостатком данного устройства является то, что при неизбежной нестабильности параметров реальных стыков оно не позволяет избежать резкого изменения параметров тепловых источников в зоне сварки, что приводит к ухудшению качества сварного соединения.

Наиболее близким техническим решением по отношению к заявляемому и выбранным в качестве прототипа является устройство для двухсторонней лазерно-дуговой сварки тавровых балок по патенту RU 187501 «Автомат для двухсторонней лазерно-дуговой сварки тавровых балок» (опубл. 03.11.2019). Устройство содержит портал с расположенными на нем каретками (систему относительного взаимного перемещения рабочего инструмента и деталей), лазерные головки, дуговые сварочные горелки.

Недостатком данного устройства является то, что при неизбежной нестабильности параметров реальных стыков оно не позволяет избежать резкого изменения параметров тепловых источников в зоне сварки, что приводит к ухудшению качества сварного соединения.

Техническим результатом предлагаемого способа и устройства для его реализации является повышение качества сварных тавровых соединений.

Технический результат достигается при реализации заявленного способа гибридной лазерно-дуговой сварки таврового соединения при работе заявленного устройства для гибридной лазерно-дуговой сварки таврового соединения деталей. Технический результат достигается за счет выполнения последовательных этапов. На полку тавра устанавливают стенку. Осуществляют сварку швов таврового соединения за счет перемещения рабочих инструментов, установленных с каждой стороны стыка свариваемых деталей и содержащих лазерно-дуговую сварочную головку. Каждый рабочий инструмент дополнительно содержит дуговую горелку, установленную перед лазерно-дуговой сварочной головкой. В процессе сварки перемещение рабочих инструментов осуществляют соосно со стыком свариваемых деталей, при этом перед выполнением лазерно-дуговыми сварочными головками сварочных швов с каждой стороны стыка свариваемых деталей дуговыми горелками выполняют непрерывные прихватки вдоль стыка шириной до 3 мм.

Для реализации заявленного способа устройство для гибридной лазерно-дуговой сварки таврового соединения деталей содержит лазерный источник, дуговые источники, рабочие инструменты, каждый из которых содержит лазерно-дуговую сварочную головку, размещенную на каретке, установленной на балке. Каретки установлены на балке соосно со стыком свариваемых деталей. Каждый рабочий инструмент дополнительно содержит дуговую горелку, установленную перед лазерно-дуговой сварочной головкой с возможностью выполнения непрерывной прихватки вдоль стыка шириной до 3 мм.

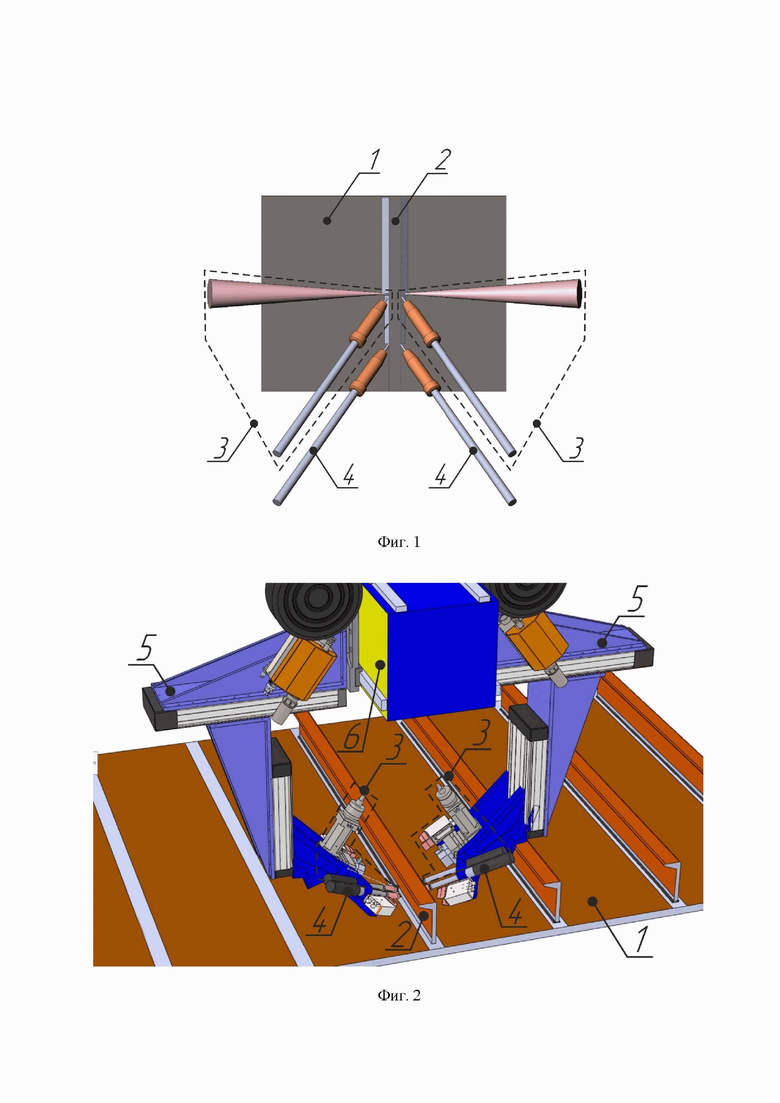

Сущность изобретения поясняется фигурами, где

на фиг.1 – представлена схема реализации процесса сварки;

на фиг.2 – показан рабочий инструмент устройства для гибридной лазерно-дуговой сварки таврового соединения.

На фигурах цифрами обозначены следующие элементы:

1 – полка;

2 – стенка;

3 – лазерно-дуговая сварочная головка;

4 – дополнительная дуговая горелка;

5 – каретка;

6 – балка.

Заявляемый способ реализуется с помощью предлагаемого устройства для гибридной лазерно-дуговой сварки таврового соединения. Устройство состоит из лазерного источника, дуговых источников, рабочих инструментов, установленных на системе относительного взаимного перемещения рабочего инструмента, и деталей, включающих в себя каретки и балку.

Рабочий инструмент устройства для гибридной лазерно-дуговой сварки таврового соединения (фиг. 2.) содержит лазерно-дуговую сварочную головку 3 и установленную перед ней дополнительную дуговую горелку 4. Рабочие инструменты размещают с каждой стороны стыка свариваемого таврового соединения на каретках 5, установленных на балке 6 соосно со стыком свариваемых деталей с возможностью перемещения вдоль нее.

Заявляемое устройство работает следующим образом: на полку 1 тавра устанавливают стенку 2 (подготовительный этап), задают параметры технологического режима в зависимости от конкретного таврового соединения деталей. Рабочие инструменты перемещаются по балке 6 соосно со стыком свариваемых деталей с помощью кареток 5. Последовательно осуществляют выполнение прихваток дополнительными дуговыми горелками 4 и сварку лазерно-дуговыми сварочными головками 3. Прихватки представляют собой непрерывный сварной шов вдоль стыка с шириной до 3 мм.

Заявляемый способ, реализуемый с помощью предлагаемого устройства, опробован на сварке тавровых балок из стали РСЕ 36 длиной 1 м. В ходе данного способа на полку тавра шириной 100 мм и толщиной 16 мм установили стенку (подготовительный этап) шириной 100 мм и толщиной 7 мм.

Последовательно выполнили прихватки с использованием двух дуговых сварочных источников Fronius при среднем значении сварочного тока Iсв=120 А и напряжения Ucв=12,8 В; сварку тавровых соединений с использованием волоконного лазера ЛС-16, при мощности излучения 2,6 кВт на каждом из лазерно-дуговых модулей и двух дуговых сварочных источников питания EWM, со средним значением сварочного тока Iсв=330 А и напряжения Ucв=24,9 В.

В качестве присадочного материала использовалась проволока Power Bridge 60M диаметром 1,2 мм, скорость подачи проволоки составляла Vпп=3,2 м/мин при выполнении прихваток и Vпп=8 м/мин при сварке. Сварка проводилась на скорости 1,2 м/мин, в качестве защитного газа использовалась смесь 20% СO2+ 80% Аr, с расходом 25 л/мин.

В результате реализации способа на предлагаемом устройстве удалось избежать резкого изменения параметров тепловых источников в зоне сварки путем выполнения непрерывных прихваток вдоль стыка с заданной шириной дополнительно установленными дуговыми горелками рабочих инструментов, как следствие, получен качественный сварной шов с полным проваром соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| Устройство для сборки и автоматической дуговой сварки под флюсом стыковых швов изделий | 1982 |

|

SU1147543A1 |

| УСТАНОВКА ДЛЯ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ДЕТАЛЕЙ | 2015 |

|

RU2615428C1 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2089364C1 |

| СПОСОБ СБОРКИ И СТАН ДЛЯ СБОРКИ СВАРКОЙ ДВУТАВРОВОЙ БАЛКИ | 2012 |

|

RU2501635C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ФРИКЦИОННОЙ СВАРКИ ТАВРОВЫХ СОЕДИНЕНИЙ | 2011 |

|

RU2466839C1 |

| Способ сварки поперечных стыков фасонных профилей | 1980 |

|

SU948588A1 |

| Способ сварки материалов в ультразвуковых полях и устройство, его реализующее | 2022 |

|

RU2789411C1 |

| Способ двухдуговой сварки угловых швов тавровых соединений | 1978 |

|

SU766783A1 |

| Способ лазерной сварки тавровых соединений изделий из алюминиевых сплавов | 2023 |

|

RU2812921C1 |

Изобретение относится к области сварки, а именно к гибридной лазерно-дуговой сварке тавровых соединений деталей для судостроения, машиностроения и других отраслей промышленности. На полку тавра устанавливают стенку и осуществляют сварку швов таврового соединения за счет перемещения рабочих инструментов, установленных с каждой стороны стыка свариваемых деталей. Рабочие инструменты размещены на каретках, установленных на балке соосно со стыком свариваемых деталей. Каждый рабочий инструмент содержит лазерно-дуговую сварочную головку и установленную перед ней дуговую горелку. В процессе сварки перемещение рабочих инструментов осуществляют соосно со стыком свариваемых деталей, при этом перед выполнением лазерно-дуговыми сварочными головками сварочных швов с каждой стороны стыка свариваемых деталей дуговыми горелками выполняют непрерывные прихватки вдоль стыка шириной до 3 мм. Обеспечивается получение качественного сварного шва с полным проваром за счет устранения резкого изменения параметров тепловых источников в зоне сварки. 2 н.п. ф-лы, 2 ил.

1. Способ гибридной лазерно-дуговой сварки таврового соединения деталей, состоящего из стенки и полки, включающий следующие последовательные этапы, на которых на полку тавра устанавливают стенку, осуществляют сварку швов таврового соединения за счет перемещения рабочих инструментов, установленных с каждой стороны стыка свариваемых деталей и содержащих лазерно-дуговую сварочную головку, отличающийся тем, что используют рабочие инструменты, каждый из которых дополнительно содержит дуговую горелку, установленную перед лазерно-дуговой сварочной головкой, а в процессе сварки перемещение рабочих инструментов осуществляют соосно со стыком свариваемых деталей, при этом перед выполнением лазерно-дуговыми сварочными головками сварочных швов с каждой стороны стыка свариваемых деталей дуговыми горелками выполняют непрерывные прихватки вдоль стыка шириной до 3 мм.

2. Устройство для гибридной лазерно-дуговой сварки таврового соединения деталей способом по п.1, состоящее из лазерного источника, дуговых источников, рабочих инструментов, каждый из которых содержит лазерно-дуговую сварочную головку, размещенных на каретках, установленных на балке, отличающееся тем, что каретки установлены на балке соосно со стыком свариваемых деталей, при этом каждый рабочий инструмент дополнительно содержит дуговую горелку, установленную перед лазерно-дуговой сварочной головкой с возможностью выполнения непрерывной прихватки вдоль стыка шириной до 3 мм.

| СПОСОБ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ УГЛОВЫХ ШВОВ ТАВРОВЫХ СОЕДИНЕНИЙ | 2018 |

|

RU2697545C1 |

| УГЛЕГРАФИТИРОВ/\НИЬШ ЭЛЕКТРОД-ИНСТРУМЕНТ | 0 |

|

SU187501A1 |

| Способ сварки продольных швов труб | 2017 |

|

RU2640106C1 |

| US 2011198317 A, 18.08.2011 | |||

| US 8253061 B2, 28.08.2012 | |||

| US 8253060 B2, 28.08.2012. | |||

Авторы

Даты

2024-09-25—Публикация

2023-12-28—Подача