Изобретение относится к области инструментального производства и может быть использовано на предприятиях металлургической и металлообрабатывающей промышленности для резки дистовых материалов, например, на агрегатах продольной резки (АПР) при изготовлении электросварных труб.

Известен дисковый нож, состоящий из корпуса и двух износостойких элементов, полученных наплавкой износостойкого сплава и образующей после заточки две режущие кромки [Пат. №2297902. Российская Федерация. Дисковый нож / Карих В.В., Неверов В.В.; патентообладатель Липецкий государственный техничекий университет. - Опубл. 27.04.2007. - Режим доступа: http://www1.fips.ru]. Такая конструкция ножа является наиболее близкой к заявленной и выбрана в качестве прототипа. К числу недостатков дискового ножа по прототипу следует отнести ограниченное количество переточек, возможность выкрашивания и скалывания его режущих кромок в процессе эксплуатации.

Технической задачей заявленного изобретения является увеличение стойкости и ресурса работы дискового ножа, исключение выкрашивания и скалывания режущих кромок, снижение себестоимости его изготовления и эксплуатации.

Технической результат заявленного изобретения достигается за счет изготовления рабочего кольца (рабочей части) из быстрорежущей или полутеплостойкой стали с твердостью 60-62 HRC, напрессованного на корпус из конструкционной стали с твердостью 43-47 HRC и закрепленного на нем с помощью равномерно расположенных по окружности 12-48 точек сварки.

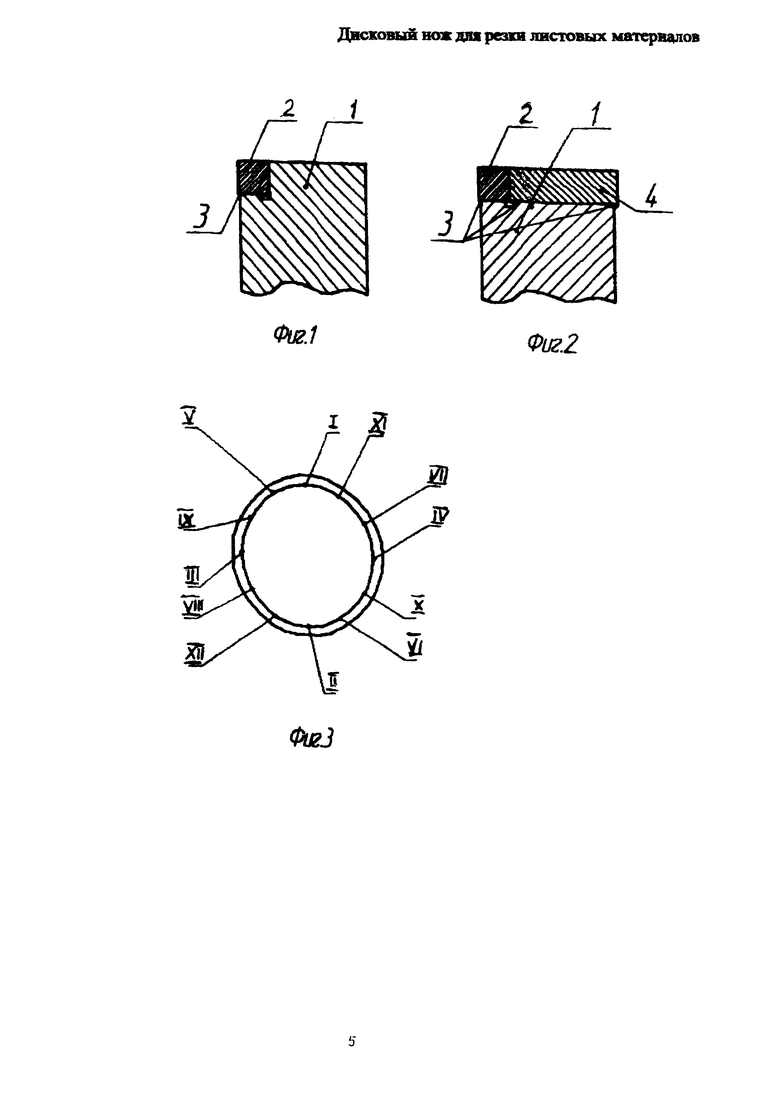

Заявленное изобретение поясняется фиг. 1-3.

На фиг. 1 изображен фрагмент сечения дискового ножа в сборе, где 1 - корпус, 2 - рабочее кольцо, 3 - точка сварки.

На фиг. 2 показан фрагмент сечения восстановленного дискового ножа, где 1 - корпус, 2 - рабочее кольцо, 3 - точка сварки, 4 - упорное кольцо.

На фиг. 3 показана последовательность нанесения точек сварки (нумерация точек соответствует порядку их нанесения в процессе закрепления рабочего кольца на диске).

Сущность заявленного изобретения заключается в следующем.

Из заготовки (паковки), например, из стали 40Х изготавливают корпус дискового ножа 1, который закаливают и отпускают на твердость 43-47 HRC. Затем производят механическую обработку корпуса: растачивают базовое отверстие, подрезают базовый торец и обрабатывают посадочное место под рабочую часть. Кольцо 2 изготавливают из быстрорежущей, например Р6М5, или полутеплостойкой стали, например Х6ВФ. Кольцо подвергают термообработке по режиму указанных инструментальных сталей и обрабатывают резцами из СТМ на основе нитрида бора. Кольцо напрессовывают на корпус в специальном приспособлении, обеспечивающем равномерно распределенное усилие, исключающее появление локальных зазоров между торцовыми поверхностями кольца и корпуса. В этом же приспособлении, например, с помощью сварочного робота, кольцо и корпус соединяют равномерно расположенными по окружности точками сварки 3. Их количество может составлять 12-48. Последовательность сварки исключает местный нагрев дискового ножа (фиг. 3). Собранный нож подвергают старению для снятия внутренних напряжений, например, при температуре 200°С в течение 12 часов, либо проводят 1-2 высоких отпуска по режиму инструментальных сталей, из которых изготовлена рабочая часть.

После установки дисковых ножей в клети (механизме, в котором они работают) их точат резцами из СТМ на основе нитрида бора по периферии и рабочим торцам, обеспечивая «нулевые» торцовые и радиальные биения круговой режущей кромки.

В процессе эксплуатации восстановление дисковых ножей выполняют их точением только по периферии. Для того чтобы уменьшить трение, повысить качество реза и облегчить процесс сварки, торец рабочего кольца смещают в осевом направлении относительно корпуса на 1-3 мм.

Количество переточек и величина удаляемого припуска при восстановлении ножа зависят от требований к качеству реза и механических свойств обрабатываемого материала.

Замена рабочего кольца (восстановление ножа) осуществляют следующим образом.

С ножа полностью стачивают рабочее кольцо: срезают рабочую часть и соединительные элементы (точки сварки). Нож снимают с рабочего шпинделя, на его корпус напрессовывают упорное кольцо 4, изготовленное, например, из стали 9ХГСВФ с твердостью 60-62 HRC, и крепят его к корпусу точками сварки. Резцами из СТМ обрабатывают посадочные поверхности для рабочего кольца, напрессовывают его на корпус и в приспособлении под нагрузкой крепят точками сварки. Выполняют термическую обработку (см. выше) для снятия внутренних напряжений. Нож вновь устанавливают на рабочий шпиндель.

Таким образом, заявленный дисковый нож многократно восстанавливают.

Расход высоколегированной стали невелик, так как рабочее кольцо имеет относительно небольшие размеры, например, его поперечное сечение 10×10 мм. Корпус изготавливают из малолегированной конструкционной стали. Поэтому затраты на заготовку значительно ниже, чем у традиционных дисковых ножей, полностью изготовленных из инструментальных сталей.

Высокая работоспособность предлагаемого дискового ножа обусловлена тем, что рабочее кольцо изготавливают из быстрорежущей или полутеплостойкой стали с твердостью 60-62 HRC, значительно более высокой, чем у обычных дисковых ножей. При этом обеспечивают надежное крепление рабочего кольца к корпусу и простоту его замены.

Высокое качество реза обеспечивают тем, что радиальное и торцовое биение круговой режущей кромки ножа практически отсутствуют.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ ФРЕЗА ДЛЯ РЕЗКИ СТАЛЬНЫХ ТРУБ | 2016 |

|

RU2629573C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОМПЛЕКТА ДИСКОВЫХ НОЖЕЙ ДЛЯ РЕЗКИ ШТРИПСОВ В ТРУБНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2635028C2 |

| Способ изготовления дискового ножа | 2020 |

|

RU2752719C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой | 1987 |

|

SU1491666A1 |

| Дисковая фреза | 1990 |

|

SU1738499A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ | 2019 |

|

RU2704347C1 |

| ДИСКОВЫЙ НОЖ | 2005 |

|

RU2297902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ | 2018 |

|

RU2685935C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ПРИПОЯ | 2018 |

|

RU2691019C1 |

Изобретение относится к области инструментального производства и может быть использовано на предприятиях металлургической и металлообрабатывающей промышленности для резки листовых материалов. Дисковый нож для резки листовых материалов содержит корпус из конструкционной стали и рабочее кольцо из быстрорежущей или полутеплостойкой стали. Корпус из конструкционной стали выполнен с твердостью 43-47 HRC. Рабочее кольцо из быстрорежущей или полутеплостойкой стали с твердостью 60-62 HRC, выполненное с возможностью замены, напрессовано на корпус и закреплено на нем посредством равномерно расположенных по окружности точек сварки в количестве 12-48. Торец рабочего кольца смещен в осевом направлении относительно корпуса на 1-3 мм. Нож термически обработан после сборки для снятия внутренних напряжений. В результате обеспечивается увеличение стойкости дискового ножа и исключение выкрашивания и скалывания режущих кромок. 3 ил.

Дисковый нож для резки листовых материалов, содержащий корпус из конструкционной стали и рабочее кольцо из быстрорежущей или полутеплостойкой стали, отличающийся тем, что корпус из конструкционной стали выполнен с твердостью 43-47 HRC, рабочее кольцо из быстрорежущей или полутеплостойкой стали с твердостью 60-62 HRC, выполненное с возможностью замены, напрессовано на корпус и закреплено на нем посредством равномерно расположенных по окружности точек сварки в количестве 12-48, а торец рабочего кольца смещен в осевом направлении относительно корпуса на 1-3 мм, при этом нож термически обработан после сборки для снятия внутренних напряжений.

| ДИСКОВЫЙ НОЖ | 2005 |

|

RU2297902C1 |

| Дисковый нож | 1987 |

|

SU1523339A1 |

| Дисковый нож | 1983 |

|

SU1152727A1 |

| Дисковый нож | 1980 |

|

SU956181A1 |

| GB 1133763 A, 20.11.1968. | |||

Авторы

Даты

2017-08-08—Публикация

2016-01-18—Подача