Изобретение относится к металлообработке, в частности к конструкции металлорежущего инструмента.

Известны одно- и двуугловые фрезы небольшого диаметра, которые могут быть использованы, в частности для обработки смазочных канавок на корпусных деталях металлорежущих и других станков. Такие фрезы выполняются обычно из быстрорежущей стали и крепятся оправке или шпинделе станка с помощью шпонки или шлицев, Основным недостатком таких фрез является их низкая стойкость, обусловленная свойствами инструментального материала. Аналогичные фрезы, выполненные из отвер- дого сплава/ имеют пониженную надежность, так как зубья таких фрез имеют меньшую, прочность и повышенную склон- ность к выкрашиваниям и сколам. Особенно ярко эти недостатки проявляются при использовании указанных фрез для обработки смазочных канавок на корпусных деталях станков, тогда фрезы крепятся на шпинделе ручной пневмо- или электромашинки. Надежность подобных твердосплавных фрез большого диаметра может быть повышена,

если закрепление фрезы на оправке осуществлять только за счет сил трения (без шпонки или шлицев). В этом случае при достижении предельных значений .крутящего момента фреза провернется на оправке, и ее поломки не произойдет. Однако этот способ неприменим для фрез малого диаметра (fi 25 мм и менее), когда соответственно мал и диаметр посадочного отверстия. Такую фрезу не удается закрепить за счет сил трения на боковых поверхностях, ее постоянно проворачивает.

Цель изобретения - повышение стойкости и надежности цельных твердосплавных фрез для обработки смазочных канавок. Эта цель достигается тем, что для передачи крутящего момента фреза имеет зубья на базовой торцовой поверхности, направление которых противоположно направлению зубьев на рабочей торцовой поверхности. При превышении крутящего момента выше определенных значений происходит проворачивание фрезы на оправке. При этом фреза автоматически подрезает рабочий торец оправки, обеспечивая его нулевое биение.

СО

VJ

CJ

оо

Јь О Ю

Разрушения фрезы или ее зубьев не происходит.

Предлагаемая фреза имеет зубья на базовой торцовой поверхности, направление которых противопопожно направлению рабочих зубьев.

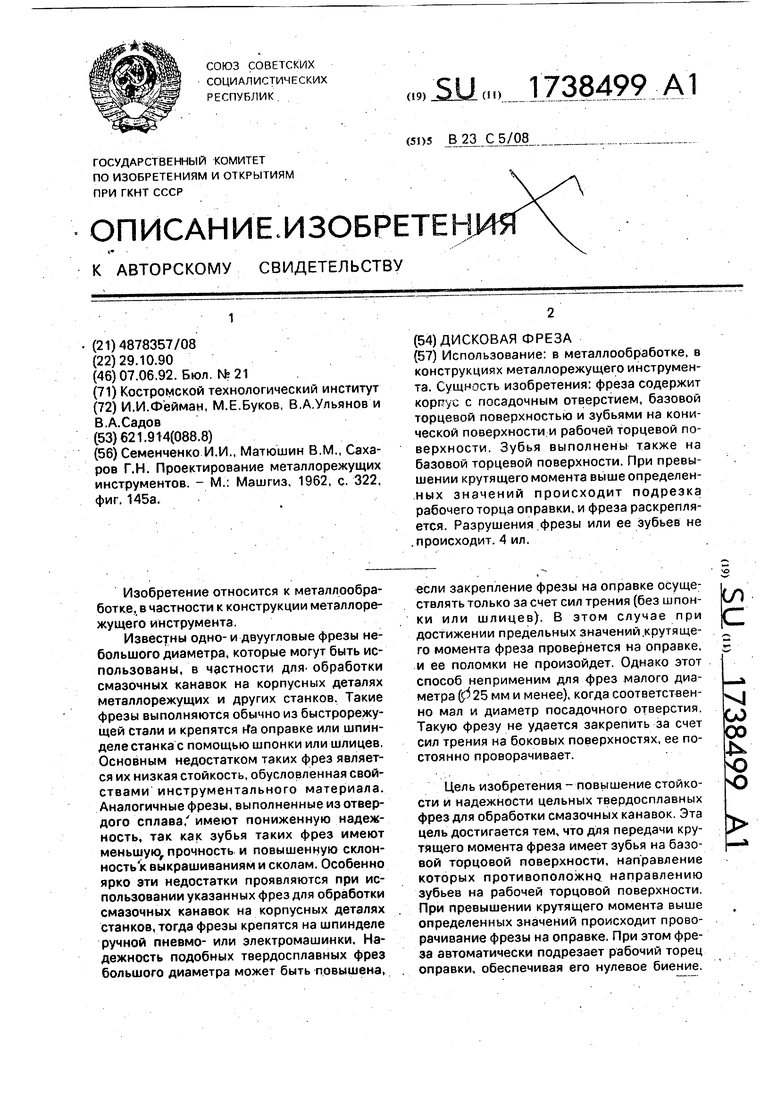

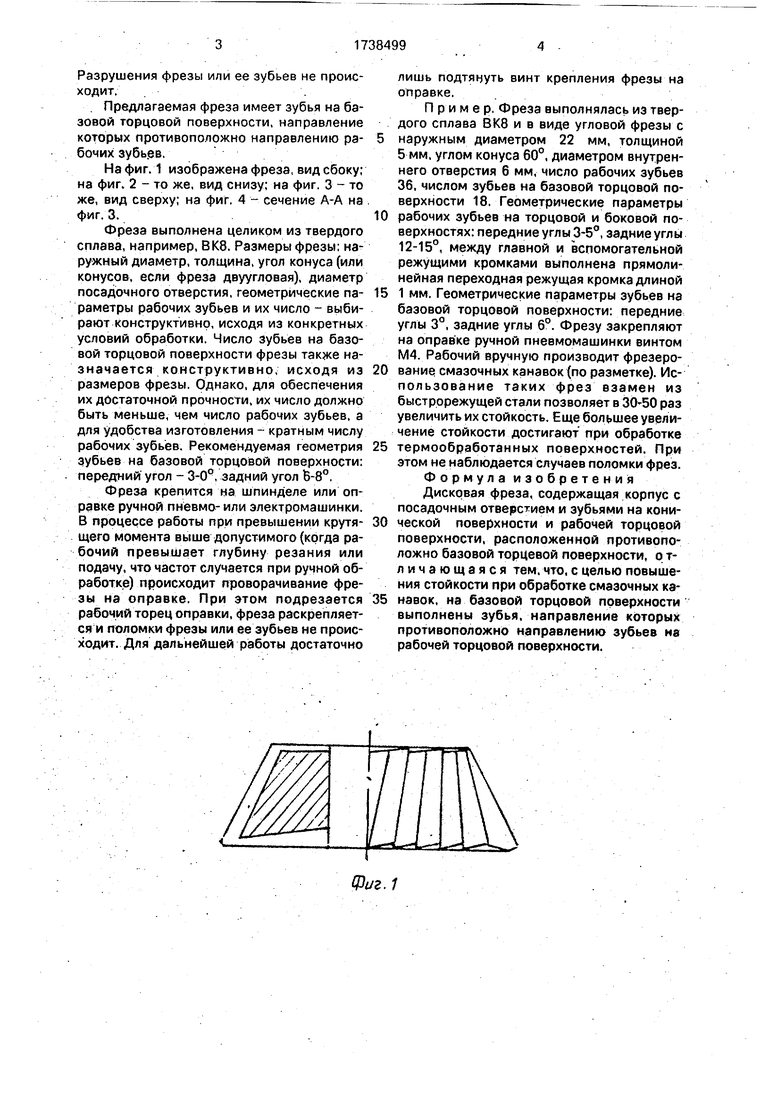

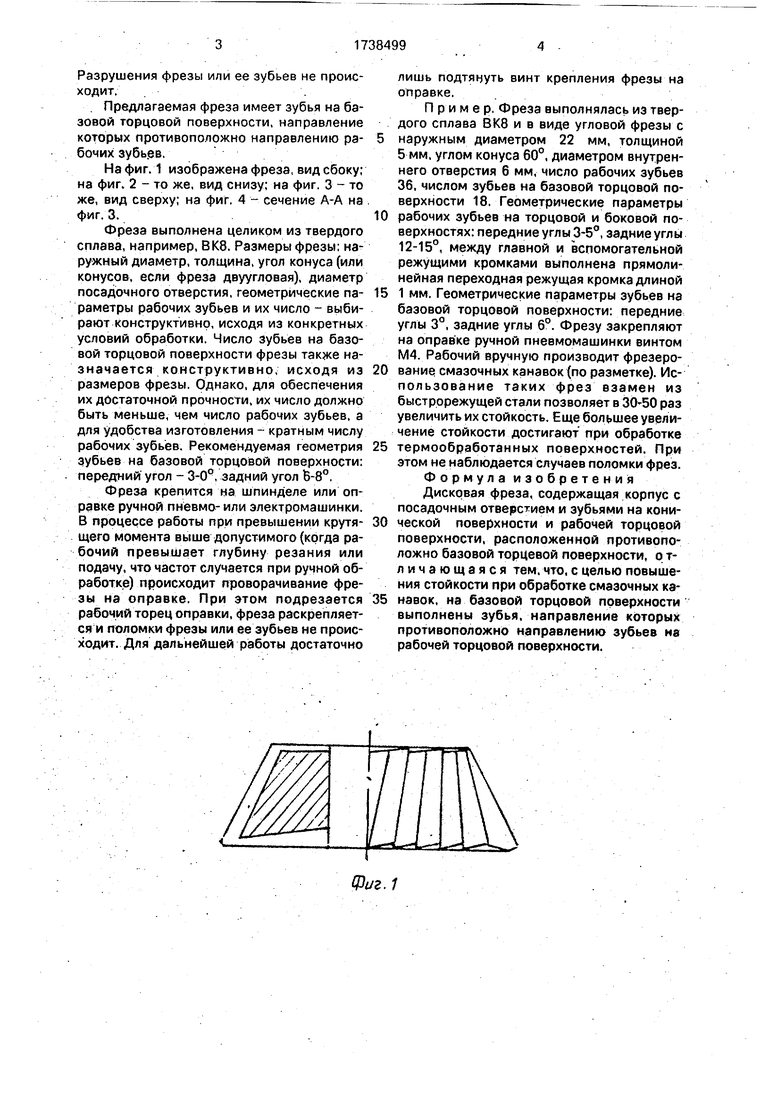

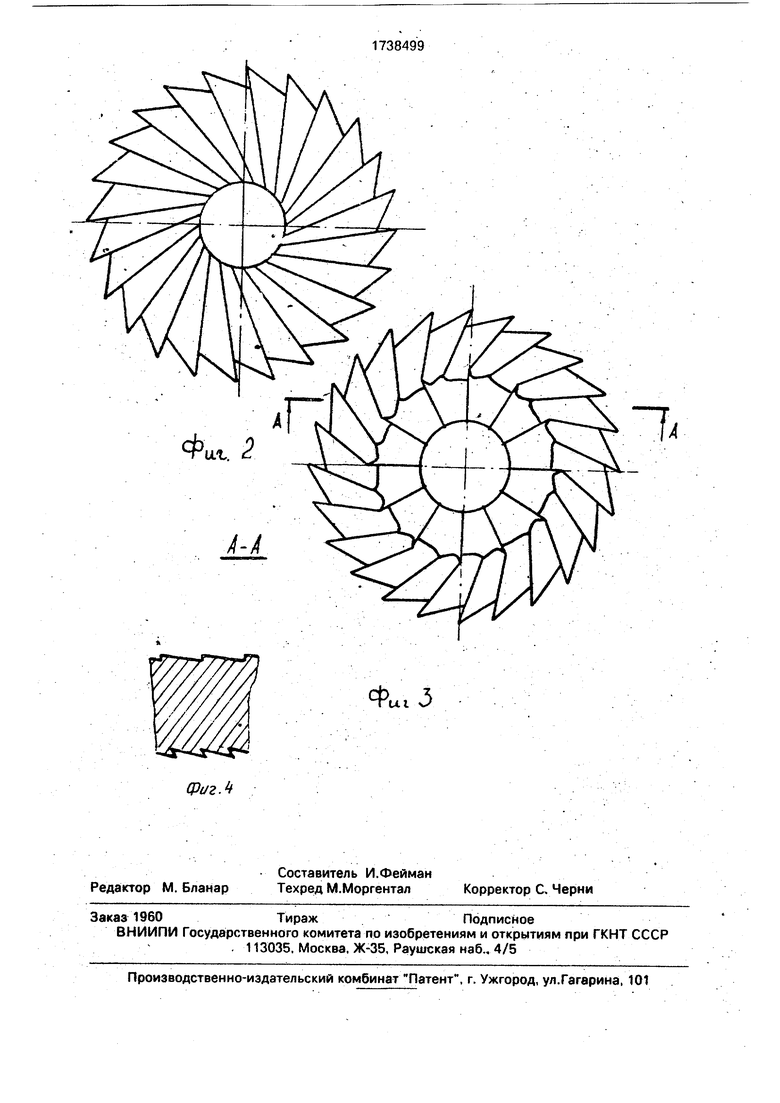

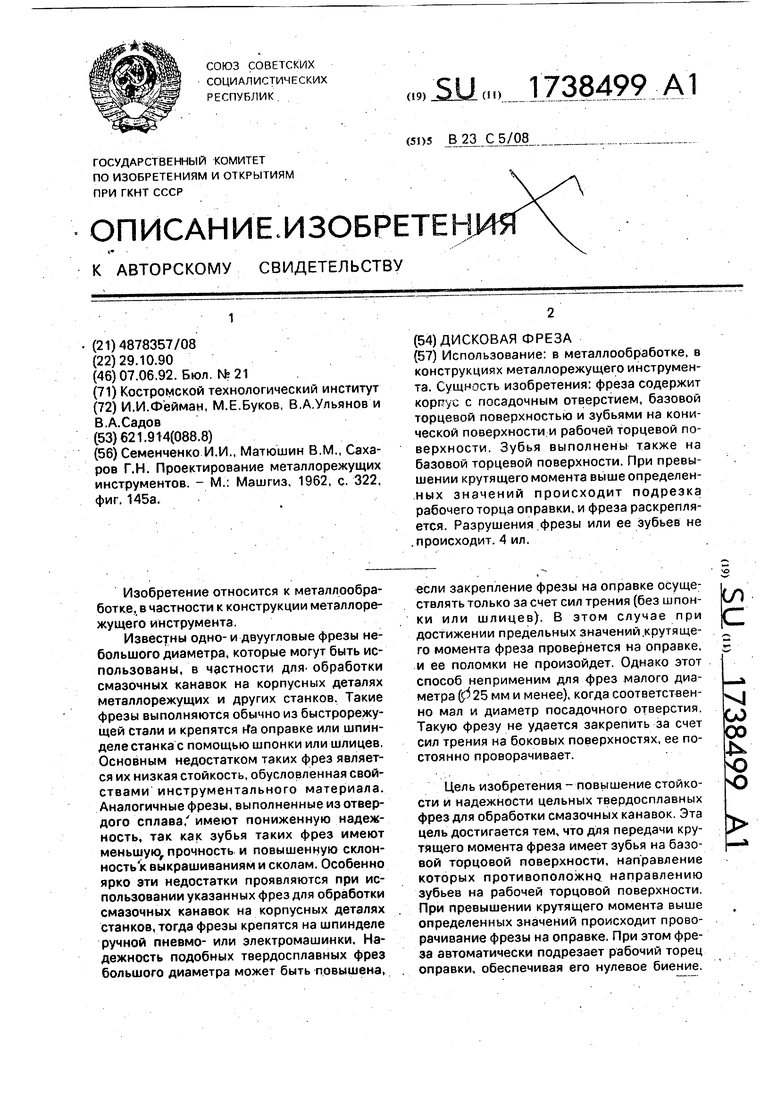

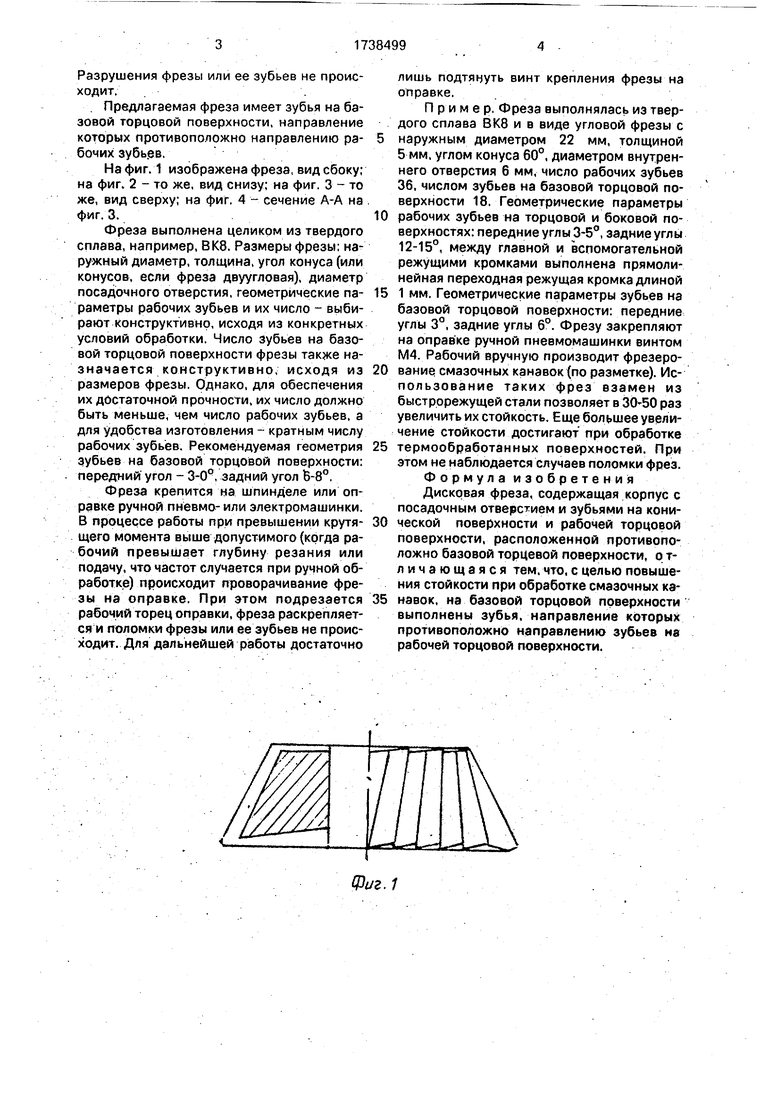

На фиг. 1 изображена фреза, вид сбоку; на фиг. 2 - то же. вид снизу; на фиг. 3 - то же, вид сверху; на фиг. 4 - сечение А-А на фиг. 3.

Фреза выполнена целиком из твердого сплава, например, ВК8. Размеры фрезы; наружный диаметр, толщина, угол конуса (или конусов, если фреза двуугловая), диаметр посадочного отверстия, геометрические параметры рабочих зубьев и их число - выбирают конструктивно, исходя из конкретных условий обработки. Число зубьев на базовой торцовой поверхности фрезы также назначается конструктивно, исходя из размеров фрезы. Однако, для обеспечения их достаточной прочности, их число должно быть меньше, чем число рабочих зубьев, а для удобства изготовления - кратным числу рабочих зубьев. Рекомендуемая геометрия зубьев на базовой торцовой поверхности: передний угол - 3-0°, задний угол В-8°.

Фреза крепится на шпинделе или оправке ручной пневмо- или электромашинки. В процессе работы при превышении крутящего момента выше допустимого (когда рабочий превышает глубину резания или подачу, что частот случается при ручной обработке) происходит проворачивание фрезы на оправке. При этом подрезается рабочий торец оправки, фреза раскрепляется и поломки фрезы или ее зубьев не происходит. Для дальнейшей работы достаточно

лишь подтянуть винт крепления фрезы на оправке.

Пример. Фреза выполнялась из твердого сплава ВК8 и в виде угловой фрезы с наружным диаметром 22 мм, толщиной 5 мм, углом конуса 60°, диаметром внутреннего отверстия б мм, число рабочих зубьев 36, числом зубьев на базовой торцовой поверхности 18. Геометрические параметры 0 рабочих зубьев на торцовой и боковой поверхностях: передние углы 3-5°, задние углы 12-15°, между главной и вспомогательной режущими кромками выполнена прямолинейная переходная режущая кромка длиной 5 1 мм. Геометрические параметры зубьев на базовой торцовой поверхности: передние углы 3°, задние углы 6°. Фрезу закрепляют на оправке ручной пневмомашинки винтом М4. Рабочий вручную производит фрезеро- 0 вание смазочных канавок (по разметке). Ис- пользование таких фрез взамен из быстрорежущей стали позволяет в раз увеличить их стойкость. Еще большее увеличение стойкости достигают при обработке 5 термообработанных поверхностей. При этом не наблюдается случаев поломки фрез. Формула изобретения Дисковая фреза, содержащая корпус с посадочным отверстием и зубьями на кони- 0 ческой поверхности и рабочей торцовой поверхности, расположенной противоположно базовой торцевой поверхности, о т- личающаяся тем, что, с целью повышения стойкости при обработке смазочных ка- 5 навок, на базовой торцовой поверхности выполнены зубья, направление которых противоположно направлению зубьев на рабочей торцовой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102201C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1995 |

|

RU2102202C1 |

| СБОРНАЯ КОНЦЕВАЯ ФРЕЗА | 2014 |

|

RU2573858C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 1993 |

|

RU2079397C1 |

| КОНЦЕВАЯ ФРЕЗА, ОБЛАДАЮЩАЯ ЖЕСТКОСТЬЮ НА КРУЧЕНИЕ | 2005 |

|

RU2394670C2 |

| Абразивный червячный шевер | 1991 |

|

SU1815029A1 |

| ФАСОННАЯ ФРЕЗА С ПОСЛЕДОВАТЕЛЬНОЙ СХЕМОЙ РЕЗАНИЯ | 2006 |

|

RU2317879C1 |

| ФРЕЗА КОНЦЕВАЯ ДЛЯ ОБРАБОТКИ ТРУДНООБРАБАТЫВАЕМЫХ МАТЕРИАЛОВ | 2012 |

|

RU2507038C1 |

| Индексируемая режущая пластина и фреза для труднообрабатываемых материалов | 2024 |

|

RU2840507C1 |

| ПРОРЕЗНАЯ ИЛИ ОТРЕЗНАЯ ДИСКОВАЯ ФРЕЗА | 1993 |

|

RU2041029C1 |

Использование: в металлообработке, в конструкциях металлорежущего инструмента. Сущность изобретения: фреза содержит коргус с посадочным отверстием, базовой торцевой поверхностью и зубьями на конической поверхности и рабочей торцевой поверхности. Зубья выполнены также на базовой торцевой поверхности. При превышении крутящего момента выше определен- ных значений происходит подрезка рабочего торца оправки, и фреза раскрепляется. Разрушения фрезы или ее зубьев не .происходит. 4 ил.

Фиг.1

Фаг. 2

/(-К

3

| Семенченко И.И., Матюшин В.М., Сахаров Г.Н | |||

| Проектирование металлорежущих инструментов | |||

| - М.: Машгиз, 1962, с | |||

| Ледорезный аппарат | 1921 |

|

SU322A1 |

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1992-06-07—Публикация

1990-10-29—Подача