Изобретение относится к машиностроению, а именно, - к обработке металлов резанием и пластическим деформированием. Оно может быть использовано при изготовлении центровых отверстий на деталях, например, валах, обрабатываемых на токарных, круглошлифовальных, резьбошлифовальных, шлицефрезерных и других станках, а также при накатывании на них зубчатых венцов, рифлей, шлицев.

Известен способ получения центровых отверстий выдавливанием [А.С. №291753. Способ получения центровых отверстий выдавливанием. Хренов В.П., Русаков B.C., Кораблев Г.Ф.; заявитель: Алтайский моторный завод. - Опубл. 06.01.1971. - режим доступа: http://wwwl.fips.ru]. К его недостаткам следует отнести высокую частоту вращения выдавливающих центров: 2000-3000 мин-1. Это приводит к существенному нагреву металла в зоне центровых отверстий и самих центров. При высоких частотах вращения и повышенных осевых нагрузках паяные соединения разрушаются. Кроме того, локальный нагрев металла до высоких температур приводит к деформации самих деталей. Указанный способ наиболее близок к заявленному и поэтому выбран в качестве прототипа.

Техническими задачами заявленного изобретения являются: повышение жесткости, соосности и долговечности центровых отверстий.

Технические результаты достигают за счет сверления центровых отверстий твердосплавными центровочными сверлами с дугообразными режущими кромками. Окончательную обработку центровых отверстий выполняют методами пластического деформирования их рабочих поверхностей отполированными рабочими твердосплавными центрами с многослойными износостойкими покрытиями и углами конуса 59°40'-59°50'.

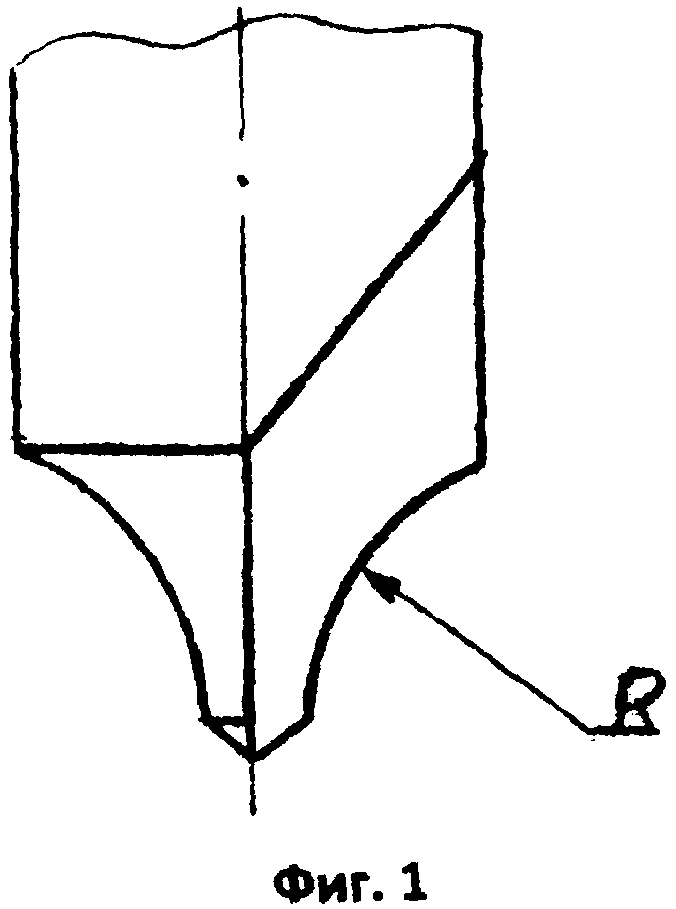

Заявленное изобретение поясняется фиг. 1-3. На фиг. 1 представлен эскиз центровочного сверла с дугообразными режушими кромками. На фиг. 2 показано центровое отверстие после обработки сверлом типа R. На фиг. 3 представлен рабочий твердосплавный центр в момент его касания с поверхностью центрового отверстия.

Суть заявленного изобретения заключается в следующем. На фрезерно-центровальном станке фрезеруют торцы детали, например, вала, и сверлят центровые отверстия твердосплавными центровочными сверлами с дугообразными режущими кромками (Сверла центровочные тип R по ГОСТ 14952-75). Указанные твердосплавные центровочные сверла с многослойными износостойкими покрытиями характеризуются существенно более высокими показателями стойкости и производительности по сравнению с быстрорежущими. Кроме того, они отличаются высокой надежностью.

После сверления отверстий деталь направляют в устройство для обработки центровых отверстий методами пластического деформирования («устройство»). Его используют либо как приставку к фрезерно-центровальному станку, либо устанавливают на отдельной рабочей позиции. В «устройстве» сооснго размещают два твердосплавных рабочих центра, которые можно перемещать навстречу друг другу и вращать в противоположных направлениях. Последнее позволяет уменьшить усилия, необходимые для закрепления детали. Рабочие центры покрывают многослойными износостойкими покрытиями и полируют до зеркального блеска (Ra < 0,16). Углы в плане рабочих центров: 59°40'-59°50'. Последнее способствует повышению жесткости центровых отверстий.

Деталь, например, вал, направляют в «устройство» и устанавливают на двух призмах так, чтобы ее ось располагалась чуть ниже оси рабочих центров. В центровые отверстия с осевыми усилиями 1000-5000 Н вводят рабочие центры, ориентируя деталь в пространстве по их оси. В этом положении деталь закреляют с помощью самоустанавливающихся опор и гидроцилиндров.

Рабочие центры выводят из отверстий и перемещают в исходное положение. Им придают вращение с частотой 10-30 мин. Конические поверхности центров очищают и смазывают консистентной смазкой. Для повышения эффективности в ее состав вводят мелкодисперстные частицы графита или дисульфида молибдена.

Вновь вводят вращающиеся рабочие центры в отверстия до упора, смещают их в осевом направлении на заданную величину. За несколько оборотов выглаживают рабочие поверхности центровых отверстий. Выводят рабочие центры в исходное положение, очищают и смазывают их. Повторно вводят рабочие центры в отверстия до упора и с постепенно уменьшающейся осевыми усилиями выполняют окончательное выглаживание рабочих поверхностей центровых отверстий.

Если к шероховатости рабочих поверхностей центровых отверстий не прдъявляют повышекнных требований, то повторное их выглаживание не выполняют.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| ДИСКОВАЯ ФРЕЗА ДЛЯ РЕЗКИ СТАЛЬНЫХ ТРУБ | 2016 |

|

RU2629573C2 |

| ДИСКОВЫЙ НОЖ ДЛЯ РЕЗКИ ЛИСТОВЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627528C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ПОРШНЕВЫХ КОЛЕЦ | 2018 |

|

RU2685935C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОМПЛЕКТА ДИСКОВЫХ НОЖЕЙ ДЛЯ РЕЗКИ ШТРИПСОВ В ТРУБНОМ ПРОИЗВОДСТВЕ | 2015 |

|

RU2635028C2 |

| ИНСТРУМЕНТ ДЛЯ ФОРМИРОВАНИЯ ОТВЕРСТИЙ МЕТОДОМ ПЛАСТИЧЕСКОГО СВЕРЛЕНИЯ | 2010 |

|

RU2492972C2 |

| Дисковая фреза | 1990 |

|

SU1738499A1 |

| МЕТАЛЛОРЕЖУЩИЙ СТАНОК | 1992 |

|

RU2033914C1 |

| Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой | 1987 |

|

SU1491666A1 |

| Способ установки инструмента | 1973 |

|

SU478686A1 |

Изобретение относится к обработке материалов резанием и пластическим деформированием и может быть использовано при изготовлении центровых отверстий в деталях, например валах, обрабатываемых на токарных, круглошлифовальных, резьбошлифовальных, шлицефрезерных и других станках, а также при накатывании на них зубчатых венцов, рифлей, шлицев. Способ включает сверление центровых отверстий твердосплавными центровочными сверлами с дугообразными режущими кромками, на которые нанесено многослойное износостойкое покрытие, и последующее пластическое деформирование рабочих поверхностей отверстий отполированными твердосплавными центрами с углами конусов 59°40'-59°50' и с многослойными износостойкими покрытиями. Повышается жесткость, соосность и долговечность центровых отверстий. 3 ил.

Способ изготовления центровых отверстий в деталях, включающий сверление центровых отверстий центровочными сверлами и последующее пластическое деформирование металла центровых отверстий с помощью рабочих центров, отличающийся тем, что сверление центровых отверстий выполняют твердосплавными центровочными сверлами с дугообразными режущими кромками с многослойными износостойкими покрытиями, после чего проводят пластическое деформирование металла центровых отверстий отполированными твердосплавными рабочими центрами с углами конусов 59°40'-59°50' с многослойными износостойкими покрытиями, которые вводят в центровые отверстия с усилиями 1000-5000 Н, закрепляют деталь, выводят центры из отверстий, придают им вращение в противоположных направлениях, очищают и смазывают их, вводят вращающиеся центры в отверстия до упора, смещают в осевом направлении на заданную величину, выглаживают центровые отверстия, повторно выводят центры в исходное положение, очищают, смазывают и с постепенно уменьшающимися осевыми усилиями окончательно выглаживают рабочие поверхности центровых отверстий.

| СПОСОБ ПОЛУЧЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ВЫДАВЛИВАНИЕМ | 0 |

|

SU291753A1 |

| Инструмент для выдавливания центровых отверстий | 1973 |

|

SU477768A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕНТРОВЫХ ОТВЕРСТИЙ ВЫДАВЛИВАНИЕМ | 0 |

|

SU181952A1 |

| RU 2017129123 A, 15.02.2019 | |||

| ЦЕНТРОВОЕ СВЕРЛО | 2014 |

|

RU2579726C2 |

| Поплавковые весы для определения сухого вещества, например, в клубнях, и удельного веса тел | 1949 |

|

SU86932A1 |

| JP 58059512 U, 22.04.1983. | |||

Авторы

Даты

2019-10-28—Публикация

2019-05-13—Подача