Изобретение (1ТМ(сится к металлообработке и может быть использовано при заточке резиов и резцовых вставок фрез и друг их инструментов, осна- щеннь1Х режущей час;т.ю из сверхтвердых материалов на основе алмаза.

Цель изобретения - повышение качества обработки.

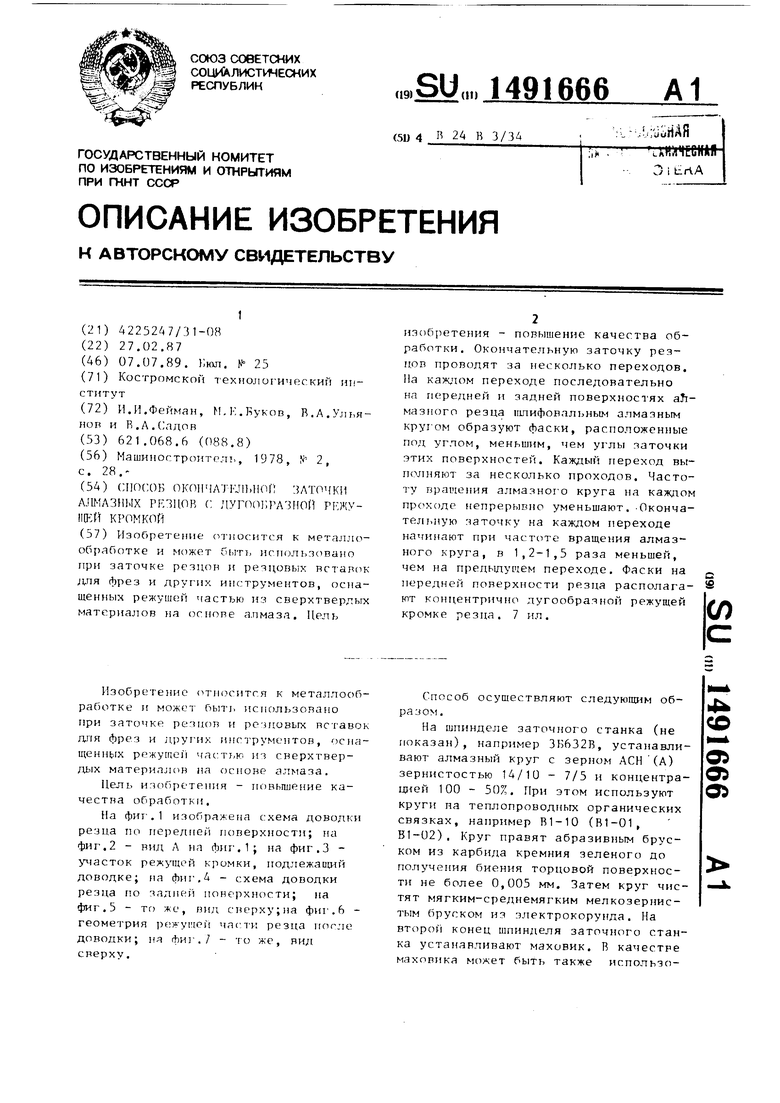

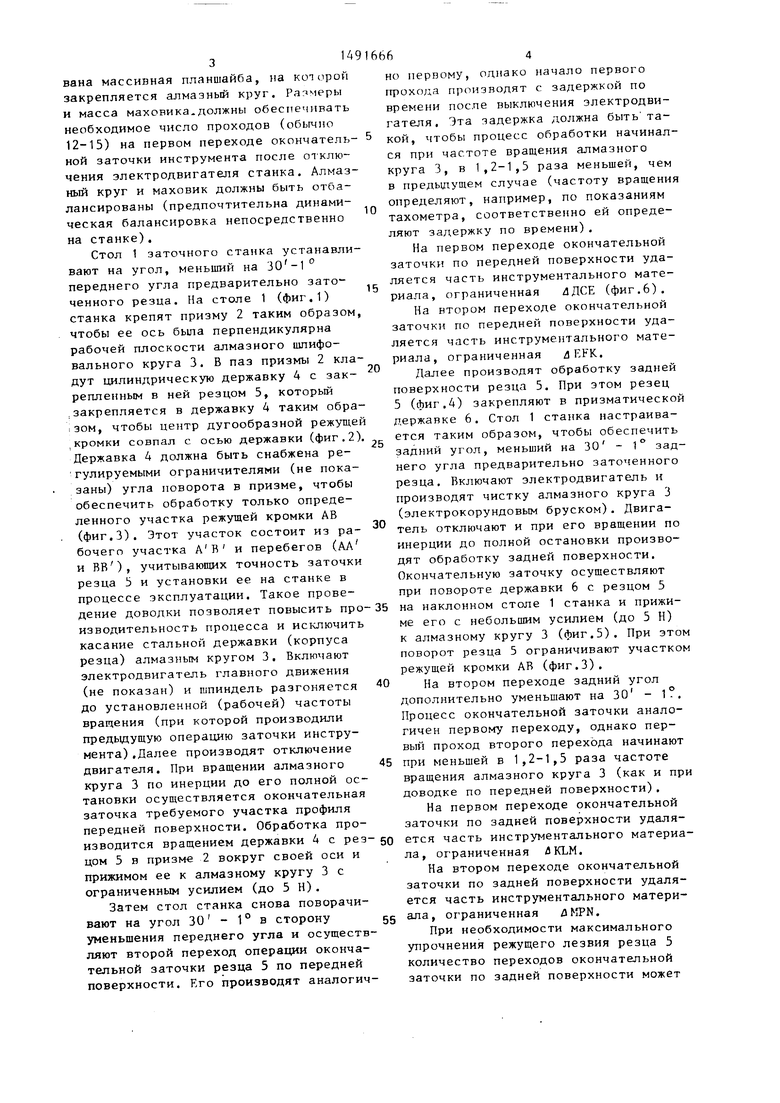

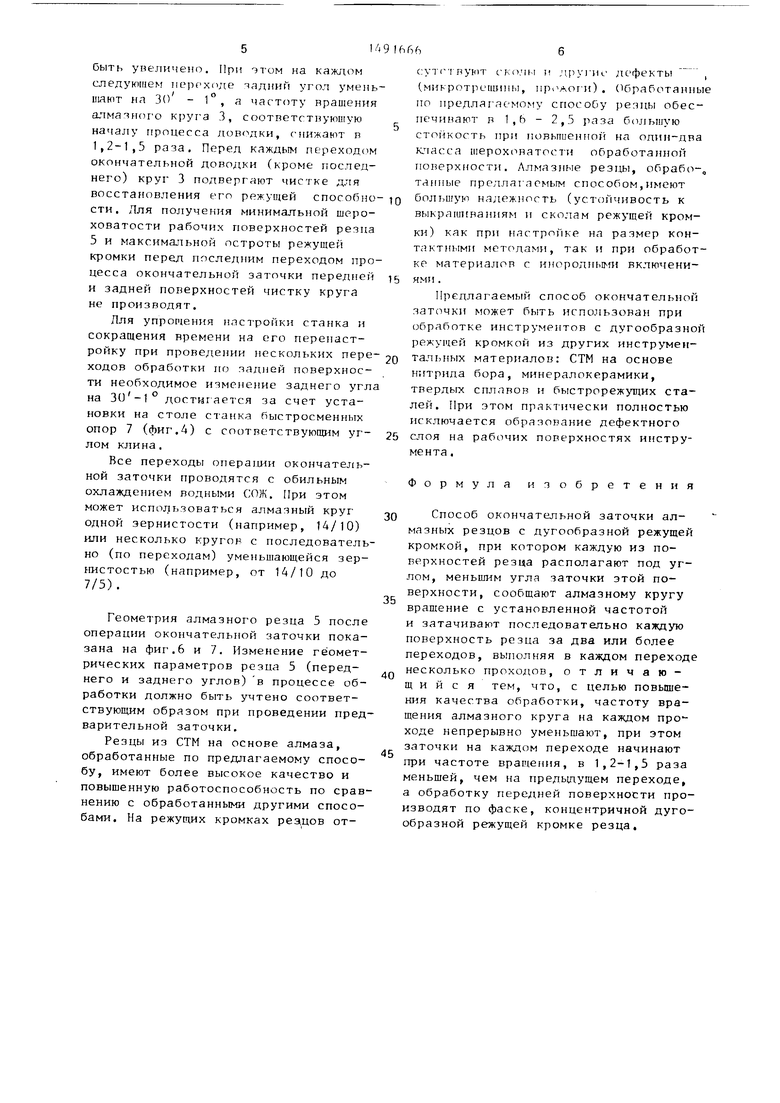

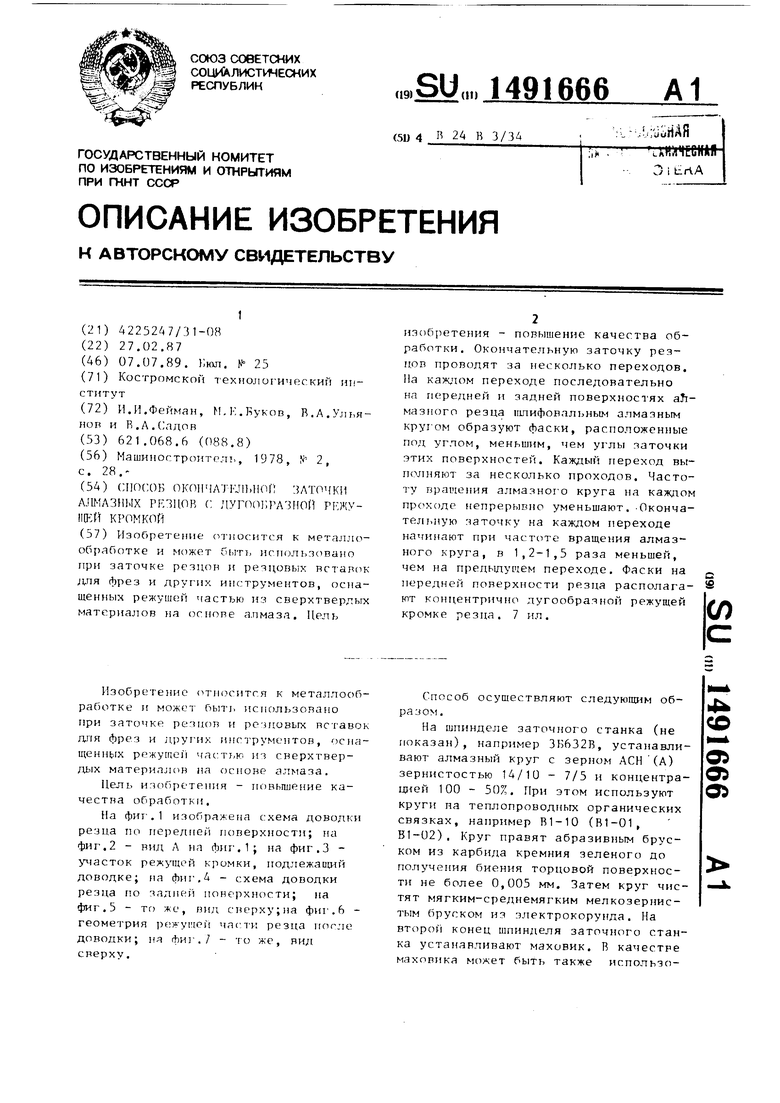

На фиг-. 1 изображена схема доводки резиа по передней поверхности; на фиг.2 - вид А на фиг.1; на фиг.З - y tacTOK режущей кромки, подлежащий доводке; tia фиг, 4 - схема доводки резца по заднеГ поверхности; на фиг. 5 - то же, вид сверху; на фи1 . 6 - геометрия режущей часл и резиа nor:ie доводки; на ./ - то же, вид сверху.

Способ осуществляют следующим образом.

На шпинделе заточного станка (не ггоказан) , например ЗБ632В, устанавливают алмазный круг с зерном АСН (А) зернистостью 14/10 - 7/5 и кониентра- иией I00 - 50%. При этом используют круги па теплопроводных органических связках, например В1-10 (В1-01, В1-02). Круг правят абразивным бруском из карбида кремния зеленого до получения биения ториовой поверхности не более 0,005 мм. Затем круг чистят мягким-среднемягким мелкозернистым бруском из электрокорунда. На второй коней шпинделя заточного станка устанавливают маховик. В качестве маховика может быть также использо4

;о

О) Од О)

31

вана массивная планшайба, на которой закрепляется алмазный круг. Размеры и масса маховика,должны обеспечивать необходимое число проходов (обычно 12-15) на первом переходе окончатель ной заточки инструмента после отключения электродвигателя станка. Алмазный круг и маховик должны быть отбалансированы (предпочтительна динамическая балансировка непосредственно на станке).

Стол 1 заточного станка устанавливают на угол, меньший на 30-1 переднего угла предварительно зато ценного резца. На столе 1 (фиг,1) станка крепят призму 2 таким образом чтобы ее ось бьта перпендикулярна рабочей плоскости алмазного шлифовального круга 3. В паз призмы 2 кладут цилиндрическую державку 4 с закрепленным в ней резцом 5, который ,закрепляется в державку 4 таким обра i3OM, чтобы центр дугообразной режущ кромки совпал с осью державки (фиг. 2 Державка 4 должна быть снабжена ре- гулируемыми ограничителями (не показаны) угла поворота в призме, чтобы обеспечить обработку только определенного участка режущей кромки АВ (фиг.З). Этот участок состоит из рабочего участка А В и перебегов (АА и ВВ ), учитываюш 1Х точность заточки резца 5 и установки ее на станке в процессе эксплуатации. Такое проведение доводки позволяет повысить пр изводительность процесса и исключит касание стальной державки (корпуса резца) алмазным кругом 3. Включают электродвигатель главного движения (не показан) и шпиндель разгоняется до установленной (рабочей) частоты вращения (при которой производили предыдущую операцию заточки инструмента) .Далее производят отключение двигателя. При вращении алмазного круга 3 по инерции до его полной остановки осуществляется окончательная заточка требуемого участка профиля передней поверхности. Обработка производится вращением державки 4 с рез дом 5 в призме 2 вокруг своей оси и прижимом ее к алмазному кругу 3 с ограниченным усилием (до 5 Н).

Затем стол станка снова поворачивают на угол 30 - 1° в сторону уменьшения переднего угла и осуществляют второй переход операции окончательной заточки резца 5 по передней поверхности. Его производят аналогич

но первому, однако начало первого прохода производят с задержкой по времени после выключения электродвигателя. Эта задержка должна быть такой, чтобы процесс обработки начинался при частоте вращения алмазного круга 3, в 1,2-1,5 раза меньшей, чем в предыдущем случае (частоту вращения

0

5

0

5

5

35 0

0

0

45

55

например, по

показаниям

опредеопределяют,

тахометра, соответственно ей

ляют за/;ержку по времени) .

На первом переходе окончательной заточки по передней поверхности удаляется часть инструментального материала, ограниченная ЛДСЕ (фиг.6).

На втором переходе окончательной заточки по передней поверхности удаляется часть инструментального материала, ограниченная EFK.

Далее производят обработку задней поверхности резца 5. При этом резец 5 (фиг.4) закрепляют в призматической державке 6. Стол 1 станка настраивается таким образом, чтобы обеспечить задний угол, меньший на 30 - 1° заднего угла предварительно заточенного резца. Включают электродвигатель и производят чистку алмазного круга 3 (электрокорундовым бруском). Двигатель отключают и при его вращении по инерции до полной остановки производят обработку задней поверхности. Окончательную заточку осуществляют при повороте державки 6 с резцом 5 на наклонном столе 1 станка и прижиме его с небольшим усилием (до 5 Н) к алмазному кругу 3 (фиг.5). При этом поворот резца 5 ограничивают участком режущей кромки АВ (фиг.З).

На втором переходе задний угол дополнительно уменьшают на 30 - 1. Процесс окончательной заточки аналогичен первому переходу, однако первый проход второго перехода начинают при меньшей в 1,2-1,5 раза частоте вращения алмазного круга 3 (как и при доводке по передней поверхности).

На первом переходе окончательной заточки по задней поверхности удаляется часть инструментального материала, ограниченная ЛКЬМ.

На втором переходе окончательной заточки по задней поверхности удаляется часть инструментального материала, ограниченная dMPN.

При необходимости максимального упрочнения режущего лезвия резца 5 количество переходов окончательной заточки по задней поверхности может

быть увеличено. При этом на каждом следующем переходе ялдниЛ угол уменьшают нл 30 - 1°, а частоту вращения алма ного круг а 3, соответствующую началу процесса доводки, снижают в 1,2-1,5 раза. Перед каждым переходом окончательной доводки (кроме последнего) круг 3 подвергают чистке для

сутструют с ко.чм и ;ц1у1-ис дефекты , (микротрещипы, приАог и) . (1бработанные по предлагаемому способу реяцы обеспечивают р 1,6 - 2,5 раза большую стойкость при iioBbriueHFioit на один-два кчасса шерохс ватости обработанной поверхности. Алмазные резцы, обрабо-, танпые предлагаемым способом,имеют

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ заточки шнекового сверла | 2019 |

|

RU2709553C1 |

| СПОСОБ НАРЕЗАНИЯ РЕЗЬБ НА КОНЦАХ ОБСАДНЫХ ТРУБ И МУФТАХ | 2016 |

|

RU2648589C2 |

| Приспособление для заточки и доводки резцов | 1961 |

|

SU145147A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| УНИВЕРСАЛЬНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ И ДОВОДКИ РЕЖУЩЕГО ИНСТРУМЕНТА | 1968 |

|

SU212095A1 |

| РОТАЦИОННЫЙ РЕЗЕЦ | 2011 |

|

RU2463130C1 |

| Способ выбора рационального инструментального материала | 1984 |

|

SU1202715A1 |

| Приспособление для заточки многолезвийного инструмента | 1986 |

|

SU1516314A1 |

| ТОКАРНЫЙ РЕЗЕЦ "РОССИЯ" | 1992 |

|

RU2015861C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ КРИВОЛИНЕЙНЫХ РЕЖУЩИХ КРОМОК ИЗДЕЛИЙ ТИПА РЕЗЦОВ | 1969 |

|

SU247069A1 |

Изобретение относится к металлообработке и может быть использовано при заточке резцов и резцовых вставок для фрез и других инструментов, оснащенных режущей частью из сверхтвердых материалов на основе алмаза. Цель изобретения - повышение качества обработки. Окончательную заточку резцов проводят за несколько переходов. На каждом переходе последовательно на передней и задней поверхностях алмазного резца шлифовальным алмазным кругом образуют фаски, расположенные под углом, меньшим, чем углы заточки этих поверхностей. Каждый переход выполняют за несколько проходов. Частоту вращения алмазного круга на каждом проходе непрерывно уменьшают. Окончательную заточку на каждом переходе начинают при частоте вращения алмазного круга, в 1,2-1,5 раза меньшей, чем на предыдущем переходе. Фаски на передней поверхности резца располагают концентрично дугообразной режущей кромке резца. 7 ил.

восстановления его режущей способно- Q бол1)Шую надежность (устойчивость к

сти, Для получения минимальной шероховатости рабочих поверхностей резца 5 и максимальной остроты режущей кромки перед последним переходом процесса окончательной заточки передней и задней поверхностей чистку круга не производят.

Для упрощения настройки станка и сокращения времени на его перенастройку при проведении нескольких пере ходов обработки по задней поверхности необходимое измене}1ие заднего угл на 30-1 достигается за счет установки на столе станка быстросменных опор 7 (фиг.А) с соответствующим углом клина.

Все переходы операции окончательной заточки проводятся с обильным охлаждением водными СОЖ. При этом может использоваться алмазный круг одной зернистости (например, 14/10) или несколько кругов с последовательно (по переходам) уменьшающейся зер- ьшстостью (например, от 14/10 до 7/5).

Геометрия алмазного резца 5 после операции окончательной заточки показана на фиг.6 и 7. Изменение геометрических параметров резца 5 (переднего и заднего углов) в процессе обработки должно быть учтено соответствующим образом при проведении предварительной заточки.

Резцы из СТМ на основе алмаза, обработанные по предлагаемому способу, имеют более высокое качество и повышенную работоспособность по сравнению с обработанны(и другими способами. На режущих кромках рез1цов от5

Q

5

0

5

0

5

выкрашиваниям и сколам режущей кромки) как при настройке на размер контактными методами, так и при обработке материалов с инородш11ми включениями .

Предлагаемый способ окончательной заточки может быть использован при обработке инструментов с дугообразной режущей кромкой из других инструментальных материалов: СТМ на основе нитрида бора, минералокерамики, твердых сплавов и быстрорежущих сталей. При этом практически полностью исключается образование дефектного слоя на рабочих поверхностях инструмента.

Формула изобретения

Способ окончательной заточки алмазных резцов с дугообразной режущей кромкой, при котором каждую из поверхностей резца располагают под углом, меньшим угла заточки этой поверхности, сообщают алмазному кругу вращение с установленной частотой и затачивают последовательно каждую поверхность резца за два или более переходов, выполняя в каждом переходе несколько проходов, отличающийся тем, что, с целью повышения качества обработки, частоту вращения алмазного круга на каждом про - ходе непрерывно уменьшают, при этом заточки на каждом переходе начинают при частоте вращения, в 1,2-1,5 раза меньшей, чем на предьщущем переходе, а обработку передней поверхности производят по фаске, концентричной дугообразной режущей кромке резца.

fiS

Фи,г.1

фц. 3

фиг.5

Фт.г

ffi

«.

jo -r зоЧ s i f f

И V

p

/C X

,лг-. jf . 1

/

Pae.6

| Машиностроитель, 1978, N 2, с | |||

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-07-07—Публикация

1987-02-27—Подача