(5О ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1979 |

|

SU831851A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1983 |

|

SU1120030A1 |

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

| Чугун | 1984 |

|

SU1154362A1 |

| Износостойкий чугун | 1991 |

|

SU1803461A1 |

| ЧУГУН | 1999 |

|

RU2146300C1 |

| Чугун | 1990 |

|

SU1744141A1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 1998 |

|

RU2128238C1 |

| Чугун с шаровидным графитом | 1980 |

|

SU885323A1 |

1

Изобретение относится к облйсти металлургии, в частности к низколегированному чугуну, предназначенному для изготовления деталей, работающих в абразивной среде в условиях ударного нагружения.

В настоящее время за рубежом с целью повьшдения конструкционной прочнос ти и износостойкости чугуна для отливок используются дефицитные легирующие элементы, такие как Мо, W, Ni,Co, V, имеющие высокую стоимость 1 .

В условиях СССР часто используются низколегированные чугуны с добавками Сг, Т1, V, В, Си и т.д., обладающие определенной износостойкостью и прочностью ГзЛ Такие .чугуны недороги, технологичны, однако, в связи с ростом производственных мощностей и интенсификации производства дЛя ряда деталей, например мелющих тел, указанные чугуны не могут быть применены из-за недостаточного запаса прочности и износостойкости вследствие низкой удароустойчивости.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является чугун следующего химического состава, вес.%:

2,6-3,6

Углерод

1,3-2,8

Кремний

0,3-1,0

Марганец

0,2-1,0

Хром .0,05-0,4

Титан

0,1-0,25

Ванадий

0,1-0,3

Алюминий Остальное з1

Железо

Указанный чугун по своим технологическим и физико-механическим свойствам в Основном удовлетворяет требованиям, предъявляемым к чугунам,однако, является недостаточно износостойким и пластичным материалом. 15 Данный чугун обладает следующими недостатками: низкими значениями износостойкЬсти, йрочности, удароустойчивости и коррозионной стойкости.

Целью изобретения является повы20 шениё износостойкости, прочности,удароустойчивости и коррозионной стойкости.

Указанная цель достигается тем, что чугун, содержащий углерод, крем25 НИИ, марганец, хром , титан, ванадий, алюминий и железо, дополнительно содержит медь и азот при следующем.соотношении компонентов,вес.%:

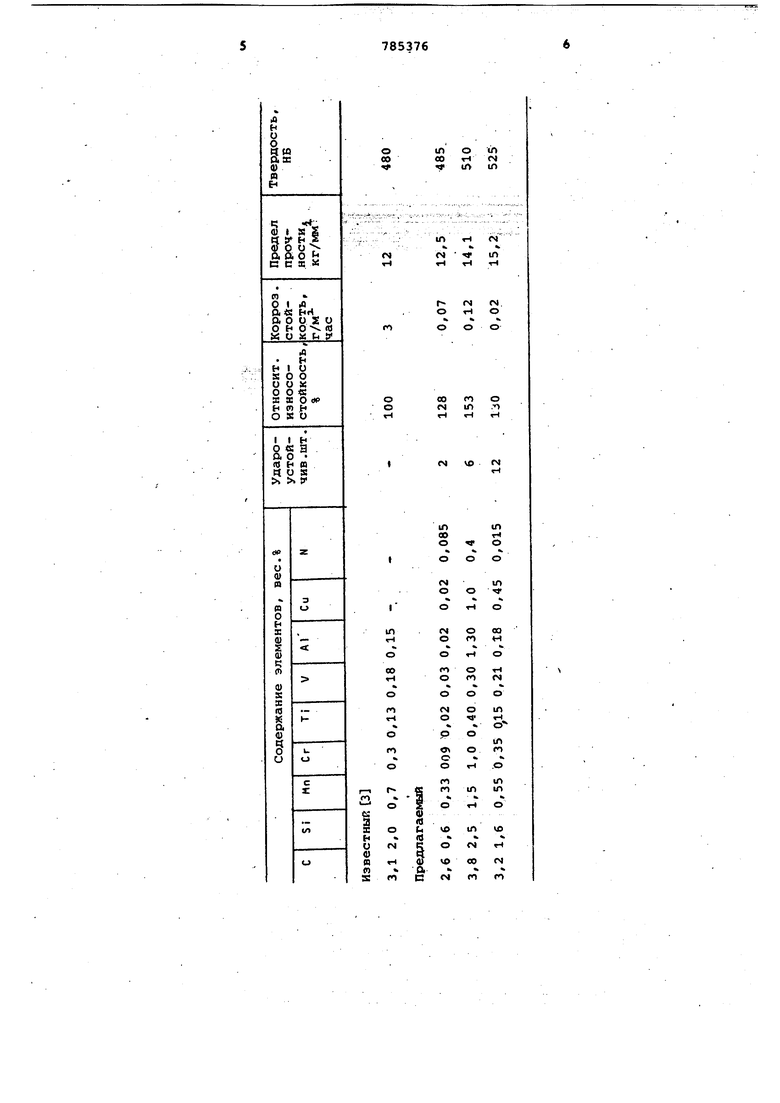

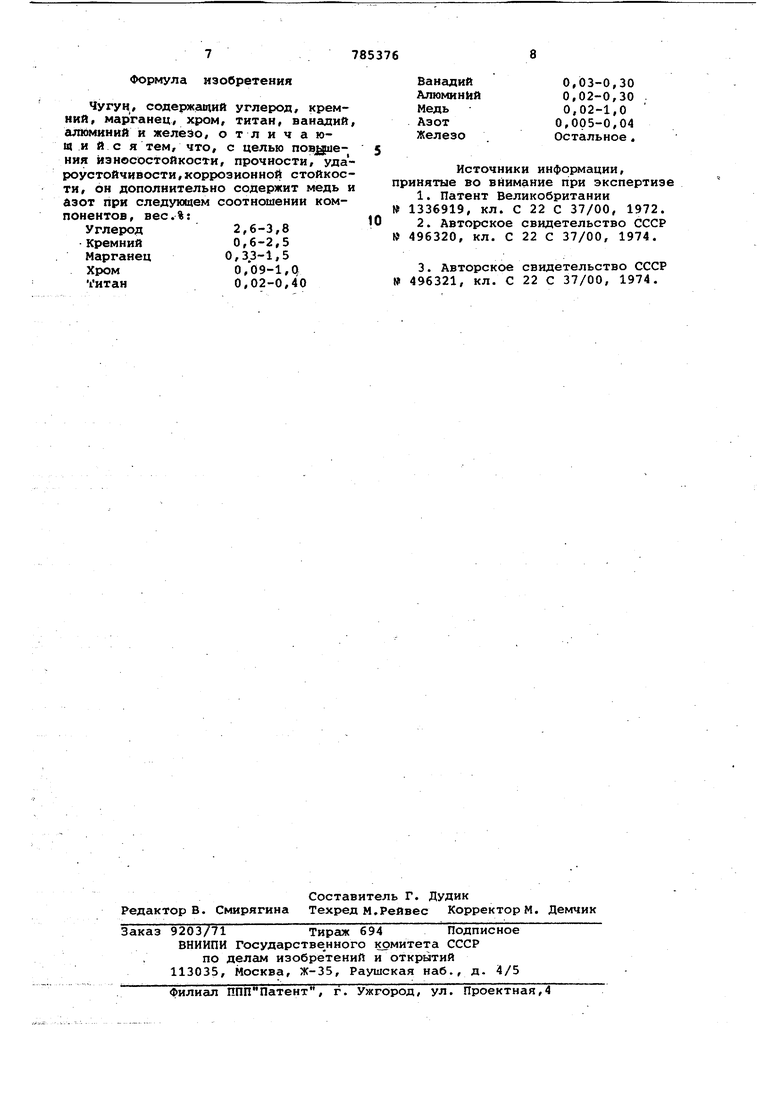

Углерод2,6-3,6

30 Кремний0,6-2,5 Марганец 0.33-1,5 Хром 0,09-1,0 Титан 0,02-0,40 Вангший 0,03-0,30 Алюминий 0,02-0,30 Медь 0,02-1,0 Азот .0,005-0,04 Железо Остальное, Повьшения срока службы предлагаейьтгб Чугуна, применяемого,например, апя мелющих тел цементной и горноруд ной промышленности, удалось достигнуть путем дополнительного легирования медью и азотом. Повьшение свойств (износостойкости и удароустойчивости) чугуна до зТйгаётся путем комплексного легирования Ti, V, А1, Си и N. В таком случае карбидообразующие элементы способству«от увеличению содержания перлита в металлической матрице,а такие элементы, как Т1 и V в указанных количествах, способствуют также измельчению графита.и повышению равномерности распределения Ъго включений. Учитывая, что свойства чугуна за 8ГйСйт как от графита, так и от матрицы, указанное лияние позволяет получить оптимум свойств за счет вве дения дополнительно в состав чугуна меди и азота. Наиболее эффективным для низколегированных чугунов является одновременное легирование элементами. Противоположно влияющими на графитизаци Это относится к графитизируюадим добавкам, повьшаюадим термодинамическую активность уТ:лерода путем вытеснения карбидообразукяцих элементов из tBepдого раствора. Она оказьшает положительное влияние на графитизацию в области эЬтектическогб прёвраадёнйя, , замедляет образование графита й1 йэйтектиодном превращении, способствуя получению устойчивых перлит ных структур. Медь оказывает также положительное лияние на дисперсность матрицы чугуна, измельчая размеры дендритов аустёнйта и повышая дисперсность пер лита. При содержании меди до 1% по piffiraefcfl коррозионная стойкость чугу йа, что важно при работе таких изделйЙ7 Мк йёлйщйё тела для горнорудной и цементной промышленности при размоле материалов. АзШ в пр;едлаг иами количеctiax также посо8ст§ 1ётШвШ1 служебных свойет1в чугуна путем улуч шения формы графита, литейных свойст отливок (при содержании на нижнем уровне 0,005% и выше).повьшёния дис персности всех структурных составля |оЩих, увеличения, количества перлита (при содержании на средних и верхнем уровне У 0,02-0,04%) , особенно в сочетаниис карбидообразующими элементами V и Т}. Азот препятствует графитизации как при кристаллизации, так и в эвтёктоидном интервале. Таким образом, азот и медь при соответствующих условиях кристаллизации и в сочетании с V, Ti, Сг и А1 положительно влияют на свойства чугу-. на: наличие V и Т в сочетании с азотом препятствует образованию газовых раковин, грубых графитных выделений - спели, которые резко снижают прочностные характеристики чугуна. Азот и медь способствуют дальнейшей пёрлй йГЁГаЦйй структуры, повышают дисперснос:ть структурных составляющих,, тем самым повышая прочность,износостойкость чугуна и сопротивляемость ударным нагрузкам и улучшая служебные свойства чугуна На 50-80%. Азот и медь способствуют расширению применимости чугуна предлагаемого состава, в зав ;имости от условий плавки и охла5кдёния может быть получен чугун разных классов (белый,серый, половинчатый) с хорошим комплексом свойств, что связано с образованием сложных нитридов (карбонитридрв) титана, ванадия, алюминия и их роли в процессах карбидо- и графитообразован1((я. Медь в Указанных количествах способствует повышению коррозионной стойкости сплава. Медь и азот способствуют дальнейшему упрочнению металлической матрицы за счет дисперсионного твердения. В чугунолитейном цехе Бакинского опытно-механического литейного завода им. B6|i6BCKor6 на вагранках производительностью 3 т/час были проведены дополнительные плавки износостойкого предлагаемого чугуна. Химический состав и свойства чугуна приведены в таблице. Удароустойчйвость чугуна испытана на установке, дробильнометательного действия, в таблице указано количество неразбитых при испытании мелющих тел. Относительная износостойкость получена при испытании на абразивный износ на машине ХБ-4, коррозионная стойкость испытана в среде проточной морской воды. По данным таблицы видно, что предлагаемый чугун обладает существенными отличиями от известного чугуна, выражаю1аймйся в повышенных служебных характеристиках. При этом, введение новЫх элементов (Си, N)производится за счет дешевых попутных продуктов и не требует значительного увеличения затрат на легирование. 7 78537 Формула изобретения Чугун, содержащий углерод, кремНИИ, марганец, хром, титан, ванадий. алюминий и железо, отличающи и с я тем, что, с целью пов ше-5 ния износостойкости, прочности, удароустойчивости,коррозионной стойкоети, он дополнительно содержит медь и азот при следующем соотношении комПОНентов, вес.%:.л Углегюя 2 6-3 80 -кремний о .6-2.5 Марганец 0,3,3-1,5 Хром 0,09-1,0 Читан 0,02-0,40 8 Ванадий 0,03-0,30 Алюминий 0,02-0,30 Медь 0,02-1 О Азот О 005-0 04 Железо Остальное, Источники информации, инятые во внимание при экспертизе 133б2 Г кл Т2Г I /SS 1972 1336919, кл. С 22 с 37/00, 1972. 2. Авторское свидетельство СССР 496320, кл. С 22 С 37/00, 1974. 3. Авторское свидетельство СССР 496321, кл. С 22 С 37/00, 1974.

Авторы

Даты

1980-12-07—Публикация

1979-02-01—Подача