Изобретение относится к области нефтепереработки и нефтехимии, конкретно к способу получения алкилсалициловой кислоты. Получаемая вышеуказанным способом алкилсалициловая кислота используется как компонент для синтеза детергентно-диспергирующей алкилсалицилатной присадки, предназначенной для применения в составе автомобильных масел с целью придания им моющих и диспергирующих свойств, а также для улучшения экологических характеристик и снижения износа деталей двигателя. Салицилатные присадки, кроме того, предотвращают лако- и нагарообразование на горячих деталях и обеспечивают подвижность поршневых колец.

В патентных заявках DD 269619 А1 и DD 293108 А5 описано прямое алкилирование салициловой кислоты олефином с использованием в качестве катализатора кислотной ионообменной смолы или полифосфорной кислоты соответственно. В описании патентов указано, что применение серной кислоты в качестве катализатора (в способах известного уровня техники, не включающих алкилирование кислоты олефином) нежелательно, так как имеет множество недостатков, таких как проблемы коррозии и побочные реакции.

Известен способ получения алкилированных салициловых кислот из салициловой кислоты и разветвленных внутренних α-олефинов с использованием в качестве катализатора перфторалкилсульфоновой кислоты, алкилсульфоновой кислоты или кислой глины, такой как Fulcat 22В или Filtrol 20Х. Предпочтительно, если алкильные группы сульфоновых кислот содержат от 1 до примерно 30 атомов углерода. Безводная метансульфоновая кислота особенно предпочтительна в количестве 10-30 мол. % от числа молей салициловой кислоты. Условия являются такими, чтобы суспензия салициловой кислоты в олефине могла взаимодействовать при повышенных температурах, предпочтительно от 120°С до 160°С, с избытками олефина, составляющими примерно до 20 мол. % относительно салициловой кислоты. RU 2331631 С2, 20.06.2008.

В качестве ближайшего аналога к предлагаемому способу выбран способ алкилирования алкилсалицилатов с использованием кислотного катализатора и приблизительно эквимолярных количеств алкилсалицилата и алкилирующего сырья (высокомолекулярных олефинов). Синтезированный алкилсалицилат затем гидролизуется для получения алкилированной салициловой кислоты. Твердый сульфокатионитный катализатор алкилирования AMBERLYST различных марок используют в количестве от 5 до 30 масс. % по отношению к углеводородному сырью. Особенностью способа является то, что твердый сульфокатионитный катализатор алкилирования имеет значение Хаммету менее минус 2 (то есть более отрицательным). US 5434293, кл. 08/172544.

Основным недостатком предлагаемого способа является недостаточно высокая активность и эффективность используемого катализатора, выбранного исключительно по величине значения Хаммету. Непосредственным следствием этого является повышенный расход катализатора. Другим недостатком способа является использование исходных сырьевых смесей, близких к эквимолекулярным соотношениям сырьевых компонентов - алкилсалицилата и алкилирующего сырья - высокомолекулярных олефинов (от примерно 0,9:1,0 до примерно 1,1:1,0 и более предпочтительно от примерно 0,95:1,00 до примерно 1,05:1,00). Только максимально активный и селективный катализатор может обеспечить при эквимолекулярных соотношениях сырьевых компонентов их полное взаимодействие в реакции. Такими свойствами используемый согласно прототипу катализатор не обладает. В прототипе указывается присутствие в реакционной массе непрореагировавших олигомеров и салициловой кислоты, а также продуктов алкилирования ароматического кольца двумя молекулами высокомолекулярного олефина. Неполная степень превращения сырья приводит к присутствию в реакционной массе сырьевых компонентов, удаление которых ухудшает экономику процесса и снижает качество получаемого продукта. Поэтому требуется отгонка сырьевых компонентов и растворителя при температурах примерно от 130°С до 240°С и остаточном давлении примерно от 0,5 до 10 мм ртутного столба. Отгонка от реакционной массы существенно различающихся по температурам кипения (олефины кипят при атмосферном давлении при температуре от 350°С до выше 400°С, метилсалициловая кислота - чуть более 200°С) представляет большие технологические затруднения. Снижение селективности процесса по прототипу является следствием образования продуктов алкилирования ароматического кольца двумя молекулами высокомолекулярного олефина, которые не удаляются при отгонке, что также приводит к снижению качества получаемого продукта в части сокращения доли активного вещества и нежелательного повышения вязкости. Еще одним важнейшим недостатком данного способа является использование в качестве исходного сырья алкилирования не салициловой кислоты, а его метилового эфира. Причина использования эфира связана с тем, что он обладает большей реакционной активностью в алкилировании олефинами. Как известно, сложноэфирная группа в меньшей степени, чем карбоксильная группа, обладает электроноакцепторными свойствами, меньше понижает электронную плотность кольца, что увеличивает скорость реакции. Это в определенной степени компенсирует недостаточно высокую активность катализатора, но существенно усложняет процесс получения целевой алкилированной салициловой кислоты, вводя в нее еще одну дополнительную стадию - гидролизацию синтезированного алкилсалицилата. Это не только удорожает технологию, но и приводит к образованию побочного высокотоксичного трудноутилизируемого продукта - технического метилового спирта.

Технической задачей данного изобретения является разработка более эффективного, технологичного и малоотходного способа получения алкилсалициловой кислоты высокомолекулярными олефинами в условиях меньшего расхода катализатора при более высокой скорости процесса (меньшего времени контакта), что, однако, обеспечивает практически полное превращение олефинов в целевой продукт. При этом способ получения алкилсалициловой кислоты проводится в одну стадию, в процессе алкилирования олефиновый компонент полностью вступает в реакцию, практически отсутствуют продукты алкилирования ароматического кольца салициловой кислоты двумя молекулами высокомолекулярного олефина. Таким образом, из реакционной массы удаляется лишь один, причем самый низкокипящий компонент, - салициловая кислота, что позволяет упростить процесс отгонки непрореагировавших компонентов и снизить параметры этого процесса.

Технический результат от реализации изобретения заключается в упрощении способа и повышении выхода целевого продукта.

Технический результат от реализации изобретения достигается тем, что проводят алкилирование взаимодействием длинноцепочечного α-олефина и салициловой кислоты в мольном соотношении 1:1,05 до 1:1,14 в присутствии гетерогенного сульфокатионитного катализатора, имеющего удельную поверхность согласно БЭТ не более 24 м2/г и не менее 22 м2/г. При этом используют α-олефины фракции C16-C18, а в качестве гетерогенного сульфокатионитного катализатора используют сульфокатионит AMBERLYST DT.

Для осуществления способа промышленный сульфокатионит AMBERLYST DT подвергают предварительной осушке и загружают в реактор. Сырьевую смесь высокомолекулярных α-олефинов с салициловой кислотой в заданном соотношении в интервале 1:1,05 до 1:1,14 смешивают в аппарате с мешалкой, нагревают до необходимой температуры и подают в реактор насосом, производительность которого обеспечивает время пребывания в реакторе от 3,0 ч до 30,0 ч. После выхода из реактора реакционная масса остужается и осуществляют анализ ее состава. В дальнейшем проводится очистка реакционной массы от не вступившей в реакцию салициловой кислоты методом вакуумной ректификации.

Возможно проведение процесса в периодических условиях в термостатированном реакторе с мешалкой. Технологические параметры в данном случае остаются такими же, как в проточном реакторе.

Установлено, что слишком малая удельная поверхность сульфокатионита приводит к снижению скорости реакции. С другой стороны, слишком высокая удельная поверхность способствует протеканию побочных процессов, таких как алкилирование ароматического кольца двумя молекулами высокомолекулярного олефина и т.п. Оптимизация активности катализатора обеспечивает меньший расход катализатора, по сравнению с известным решением, при более высокой скорости процесса (меньшего времени контакта). Другим последствием этого является практически полное превращение олефинов в целевую алкилсалициловую кислоту. Важным отличием заявляемого технического решения от известного технического решения является то, что используется сырьевая смесь высокомолекулярных олефинов с салициловой кислотой в заданном соотношении, в интервале 1,00:1,05 до 1,00:1,14, причем салициловая кислота берется в минимальном избытке с целью полного превращения более дорогого и ценного сырьевого компонента - олефина. Следует отметить, что количество непрореагировавшего избытка салициловой кислоты в реакционной массе оказывается меньшим, чем доля непрореагировавшей кислоты согласно прототипу. Это приводит к упрощению процесса отделения чистой салициловой кислоты от целевого алкилата и дальнейшего повторного возвращения в процесс. Следующим отличием заявляемого технического решения от известного является то, что качестве длинноцепочечного олефина используют α-олефины фракции C16-C18, в то время как в прототипе предлагается использовать длинноцепочечные углеводороды, которые представляет собой смесь α-олефинов С20-С28.

Использование α-олефинов С20-С28 принципиально возможно в процессе синтеза салицилатных присадок. Однако применение последних является нерациональным по ряду причин. Во-первых, реакционная способность олефинов снижается с ростом молекулярной массы углеводорода. Во-вторых, продукты, получаемые на основе таких высокомолекулярных олефинов, обладают повышенной вязкостью, что затрудняет проведение с ними технологических операций. В-третьих, в таких высокомолекулярных соединениях снижается относительная доля активных групп в составе присадок, что снижает их эффективность. С другой стороны, использование столь длинных углеводородных фрагментов для обеспечения растворения присадки в масле представляется избыточным, поскольку есть многолетний опыт применения присадок (Детерсол), в составе которых используются производные α-олефинов С16-С18. Последним обстоятельством является то, что промышленность отказывается от производства маловостребованных α-олефинов С20-С28. Так, в России производство этих продуктов полностью прекращено.

Преимуществом предлагаемого способа является меньший расход катализатора (от 3,0 до 15,0 масс. % от α-олефинового компонента), что связано с более высокой каталитической активностью катионита и использование гораздо более доступной и дешевой салициловой кислоты.

Изобретение поясняется примерами осуществления способа.

Пример 1. Пример проводят в соответствии с указанными соотношениями, приведенными в формуле изобретения.

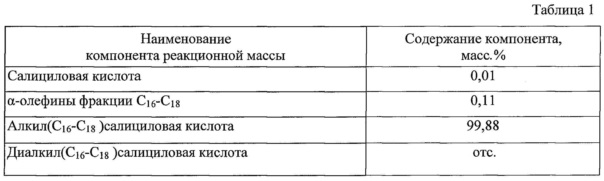

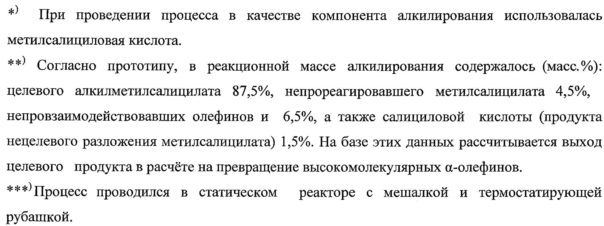

К 100,0 г α-олефинов фракции С16-С18 (производства фирмы Shell) добавляют 64,4 г салициловой кислоты, что обеспечивает их мольное соотношение 1,00:1,11, и перемешивают. В проточный реактор загружают 10 г сульфокатионита AMBERLYST DT в сухой Н+ форме с удельной поверхностью согласно БЭТ, равной 23 м2/г. Реакционную массу и катализатор подогревают до температуры 150°С, после чего исходную смесь насосом подают в реактор со скоростью 0,5-5,0 ч-1. После выхода из реактора реакционная масса остужается и осуществляют анализ ее состава хроматографическим методом. Анализ реакционной массы показал, что около 99,99 масс. % салициловой кислоты было проалкилировано. Содержание α-олефинов фракции С16-С18 и диалкил(С16-С18)салициловой кислоты составляет менее 0,12 масс. %. Дальнейшая очистка реакционной массы ректификацией позволила выделить 6,3 г салициловой кислоты, не вступившей в реакцию. После отделения непрореагировавшей салициловой кислоты было получено 58,0 г товарного продукта следующего состава (табл. 1).

Пример 2. Процесс проводят в реакторе с мешалкой и термостатирующей рубашкой, в соответствии с указанными соотношениями реагентов, приведенными в формуле изобретения.

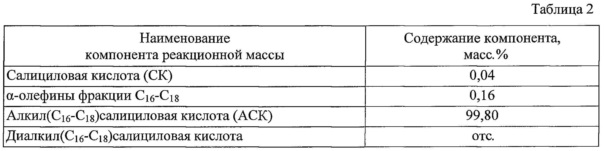

К 150,0 г α-олефинов фракции С16-С18 (производства фирмы Shell) добавляют 94,8 г салициловой кислоты, что обеспечивает их мольное соотношение 1,00:1,09, и перемешивают. В проточный реактор загружают 15 г сульфокатионита AMBERLYST DT в сухой Н+ форме с удельной поверхностью согласно БЭТ, равной 22 м2/г. Реакционную массу и катализатор выдерживают при температуре 150°С при постоянном перемешивании. После завершения процесса, через 2 ч, реакционную массу декантируют катализатор удаляют из реактора, массу остужают и осуществляют анализ ее состава хроматографическим методом. Анализ реакционной массы показал, что около 99,90 масс. % салициловой кислоты было проалкилировано. Содержание α-олефинов фракции C16-C18 и диалкил(С16-С18)салициловой кислоты составляет менее 0,19 масс. %. Дальнейшая очистка реакционной массы ректификацией позволила выделить 8,0 г салициловой кислоты, не вступившей в реакцию. После отделения непрореагировавшей салициловой кислоты было получено 86,8 г товарного продукта следующего состава (табл. 2)

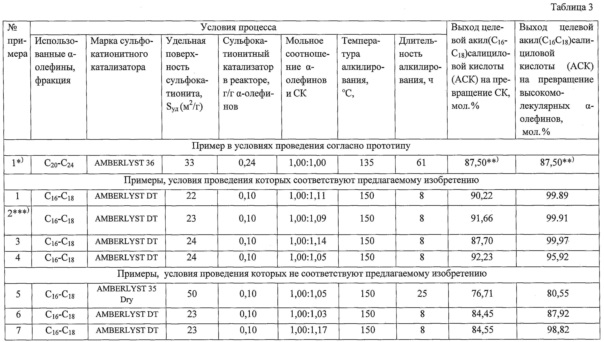

В таблице 3 приведены условия процесса и результаты синтеза АСК путем алкилирования СК α-олефинами фракции С16-С18, производства фирмы Shell, с применением в качестве катализаторов ряда сульфокатионитов, состав которых соответствовал описанным в примерах 1-7.

Результаты испытаний показали, что в случае применения в качестве катализатора сульфокатионита AMBERLYST 36 в условиях, соответствовавших описанным в примере 1* (по прототипу), выход целевой алкил(С16-С18)салициловой кислоты (АСК) существенно ниже по сравнению с применением в качестве катализатора сульфокатионита AMBERLYST DT в условиях, соответствующих описанным в примерах 1-4 предлагаемого изобретения. Это свидетельствует о существенном положительном эффекте предлагаемого технического решения и решении поставленной задачи.

При проведении процессов условия, описанные в примерах 5-7, не соответствовали требованиям согласно изобретению. При проведении алкилирования СК α-олефинами фракции С16-С18, согласно примеру 5, процесс проводился в присутствии AMBERLYST 35 Dry, имеющего удельную поверхность сульфокатионита Sуд, равную 50 м2/г, что не соответствует предлагаемому способу. Поэтому в указанных примерах выход целевой АСК по сравнению с описанным в примерах 1-4 был существенно ниже (чуть более 80 масс. % против 96-99 масс. % в расчете на превращение высокомолекулярных α-олефинов).

Аналогичным образом, в примерах 6 и 7 проведение процессов алкилирования СК α-олефинами фракции С16-С18 в присутствии AMBERLYST DT осуществлялось в условиях, когда мольное соотношение α-олефинов и СК, описанное в примерах 6 и 7, не соответствует выбранному мольному соотношению согласно предлагаемому способу. Результаты в примере 6 показали более низкий, на 10-15 масс. %, выход целевой АСК на превращение высокомолекулярных α-олефинов по сравнению с описанным в примерах 1-4. Это связано с неполным превращением СК в условиях, максимально приближенных к эквимолярному соотношению компонентов, когда даже высокоактивный катализатор не может обеспечить полного превращения обоих компонентов реакции. В условиях примера 7 достигается полное превращение СК и α-олефинов, но избыточное присутствие последних в реакционной массе занижает выход целевой АСК на превращение СК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки алкилсалициловых кислот | 2018 |

|

RU2697198C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТОВ ДЛЯ СМАЗОК | 2003 |

|

RU2345058C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ САЛИЦИЛОВОЙ КИСЛОТЫ | 2003 |

|

RU2331631C2 |

| Способ получения алкилсалицилатной присадки к маслам | 1984 |

|

SU1227655A1 |

| Антикоррозионная присадка к автомобильному бензину | 2018 |

|

RU2678584C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОЙ ДОБАВКИ К АВТОМОБИЛЬНОМУ БЕНЗИНУ | 2013 |

|

RU2544553C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2003 |

|

RU2249031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОР-БУТИЛАЦЕТАТА | 2001 |

|

RU2199521C1 |

| Способ получения депрессорной присадки и депрессорная присадка, полученная этим способом | 2023 |

|

RU2808117C1 |

Изобретение относится к области нефтепереработки и нефтехимии, конкретно, к способу получения алкилсалициловой кислоты. Способ получения алкилсалициловой кислоты включает алкилирование взаимодействием длинноцепочечного α-олефина и салициловой кислоты в мольном соотношении 1:1,05 до 1:1,14 в присутствии гетерогенного сульфокатионитного катализатора, имеющего удельную поверхность по БЭТ не более 24 м2/г и не менее 22 м2/г. Это обеспечивает упрощение способа и повышение выхода целевого продукта. 2 з.п. ф-лы, 2 табл., 2 пр.

1. Способ получения алкилсалициловой кислоты, отличающийся тем, что проводят алкилирование взаимодействием длинноцепочечного α-олефина и салициловой кислоты в мольном соотношении 1:1,05 до 1:1,14 в присутствии гетерогенного сульфокатионитного катализатора, имеющего удельную поверхность по БЭТ не более 24 м2/г и не менее 22 м2/г.

2. Способ по п. 1, отличающийся тем, что используют α-олефины фракции C16-C18.

3. Способ по п. 1, отличающийся тем, что в качестве гетерогенного сульфокатионитного катализатора используют сульфокатионит AMBERLYST DT.

| US 5434293 A, 18.07.1995 | |||

| Синтезатор импульсных сигналов | 1979 |

|

SU771782A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСЛОВНОЙ ДИСПЕРСИИ СЛУЧАЙНОГО ПРОЦЕССА | 0 |

|

SU269619A1 |

| 0 |

|

SU293108A1 | |

| СПОСОБ АЛКИЛИРОВАНИЯ САЛИЦИЛОВОЙ КИСЛОТЫ | 2003 |

|

RU2331631C2 |

Авторы

Даты

2017-08-11—Публикация

2016-10-14—Подача