,.

Изобретение относится к способам получения детергентно-диспергирующих прис.адок к моторным маслам, применяемых для улучшения эксплуатационных свойств последних.

Целью изобретения является замена дефицитного сырья и повышение выхода присадки.

П р и м е р 1 . Фенол алкилируют деценом-1 на установке проточного типа при 200 С (объемная скорость 1 ч , мольное соотношение реагентов фенол:олефйн 2:1) в присутствии оксида алюминия. Б качестве катализатора применяют промышленньй у-оксид алюминия марки А-1 с удельной поверхностью 200 , термообрабо- танный при 500°С в течение 5 ч.

Не вступившие в реакцию исходные вещества удаляют перегонкой при атмосферном давлении, целевой 2-(1-ме- тилнонил) фенол выделяют вакуумной разгонкой, отбирая фракцию, выкипающую при 3 5-318°С.

Выход продукта 65%, селективност процесса 94%. Показатель преломления 1,5022; плотность 0,9280 г/см .

Структуру алкйлфенола исследуют методом ИК-спектроскопии: в области 750 см присутствует полоса, по которой идентифицируют 2-алкилфенолы.

Продукты реакции идентифицируют ИК-спектроскопией и методом газожидкостной хроматографии.

Согласно данным анализа, в алки- лате, полученном при алкилировании фенола деценом-1 в присутствии катализатора j кроме 2-(1-метил- нонил)фенола содержатся не вступившие в реакцию фенол и децен-1,, а также небольшие количества (до 2-3%) 2-(1-этилоктил)фенола.

0,5 М 2-(1-метилнонил)фенола помещают в 3-горлый реактор, снабженны мешалкой, обратным холодильником и термометром, прибавляют 100 мп ксилола и при перемешивании смесь нагревают до 80°С. Порционно в течение 30 мин прибавляют 0,45 М измельченного гидроксида натрия. Воду отгоняют в виде азеотропа по Дину- ,Старку (0,5 М ).

Обезвоженный 2-(1-метилнонил)фенолят натрия в ксилоле помещают в лабораторный автоклав с магнитной мешалкой и карбоксилируют углекислым газом 3 ч при 140, давлении 6 атм. Степень превращения алкилфе276552

нолята в алкилсалицилат натрия 70% (определено- по щелочному числу) .

В коническую колбу объемом 0,5 л помещают 0,5 М полученного алкилса- 5 ли далата натрия, растворяют в толуоле 1:1 и превращают в кислоты при перемешивании с 72 мл 30%-ной НСР в течение 40 мин. Отстаивают и отделяют слой хлорида натрия, органи- 10 ческий слой промывают водой, нагретой до 80°С, до рН 4-5.

В 3-горлый реактор, снабженный мешалкой, капельной воронкой, нисхо- дяг1щм холодильником, вносят 16 г кол5

0

5

0

5

0

5

0

5

лоидной дисперсии СаСО в метаноле (щелочное число 50,9 мг КОН/г). Дисперсию получают абсорбцией СО. оксидом кальция в метаноле в присутствии 5-15% глицерина под вакуумом О,1 ата при 30 С в течение 5 мин и последующее превращение в золь проводят под вакуумом 0,3-0,8 ата в течение 30 мин. К дисперсии порционно при перемешивании прибавляют раствор полученных алкилсалициловых кислот 2,3 г (кислотное число 40 мг кон/г), 32 мл толуола и 2,5 г масла АС-6 при комнатной температуре,, По окончании реакции растворители удаляют при пониженном давлении (О,,8 ата) и температуре 50 С. Продукт растворяют в 20 мл толуола и 15 мин центрифугируют при 4000 об/мнн Глицериновьй слой отделяют, продукт декантируют в перегонную колбу, толуол отгоняют при пониженном давлении (Oj9 ата) и 90°С.

Выход 5 г; селективность процесса 100% (45,5% по исходному сырью),. Свойства полученной присадки: Общее щелочное число, мг КОН/Г156,1

за счет АСК53,9

за счет СаСО 102,2 Содержание, мас.%

Алкилсалицилат 27,0 Алкицфенол15,4

Карбонат кальция 9,1 и гидроксида кальция

Масло48,5

Диспе ргирующие свойства (), ед. 68 Содержание карбоната кальция, общее щелочное число, щелочное число за счет алкилсалицилата кальция определяют по ГОСТ 11362-76, содержание алкилсалицилата кальция и алкил

3

фенола - методом жидкой хроматографии, диспергирующую способность присадки - методом бумажной хроматографии (1% растворов алкилсалидилата кальция в вазелиновом масле с навес кой сажи при 250 С). «

П р и м е р 2. Проводят аналогично примеру 1 с тем отличием, что пр получении присадки вместо 32 мл толола используется 32 мл бензола или 32 мл бензина. Выход тот же.

ft р и м е р 3. Проводят аналогично примеру 1, отличие в 1-й стадии: фенол алкилируют додеценом-1. Целевой 2-(1-метилундецил)-фенол вьще- ляют вакуумной разгонкой, отбирая фракцию, выкипающую при 340-344 С.

Выход алкилфенола 63%; селективность процесса 94,4%. Плотность 0,9120 г/смэ , 1,4969.

Степень превращения алкилфеноля- та натрия в алкилсалицилат 70% (кислотное число 128 мг кон/г).

Все операции получения алкилса- лИцилатной присадки проводят аналогично примеру 1, за исключением количества кислот - 2,4 г. Выход присадки 44,1% (по исходному сьфью).

П р и м е р 4. Проводят аналогично примеру 1, однако на конечной стадии получения присадки вместо толуола используют бензол или бензин. Выход присадки тот же.

П р и м е р 5. Проводят аналогично примеру 1, отличие в 1-й стадии.

Получение алкилфенола на основе фракции ,2 Фенол алкилируют фракцией oi-олефинов С -С ст. кип. 121,2-170,. Целевой (Сщ-С, алкилфенол выделяют вакуумной раз- гонкой, отбирая фракцию,выкипающую при 315-344°С.

Выход алкилфенола 66%, селективность процесса 95%. Плотность 0,9210 г/смз, п 1,4998.

Степень превращения алкилфеноля- та натрия в алкилсалицилат 69% (кислотное число 130 мг кон/г).

Количество кислот на стадии получения алкилсалицилатной присадки 2,4 г. Выход присадки 5,2 г (43,8% по исходному сырью).

Ц р и м е р 6. Получение присад- ки MACK по известному способу.

Получение алкилфенола.

1,0 М фенола помещают в 3-горлый реактор, снабженньш мешалкой, обратным холодильником, термометром.

5

27

j

ю

5

0

5

5

0

т 5 54

прибавляют 48 г (25% от массы смеси фенол:олефин 2:1) высушенного при 105 С сульфокатионита КУ-2. Смесь перемешивают в течение 6 ч при l4CfC. Затем туда же вносят 0,5 М л-олефи- нов С14 -Cig . Алкилирование фенола продолжают 8 ч при перемешивании при 150°С. По окончании процесса КУ-2 отфильтровывают. Не вступившие в реакцию исходные вещества удаляют перегонкой при атмосферном давлении и в вакууме при 15 мм рт.ст. при 157 С.

Выход целевого алкилфенола81, 2 г, т.е. 56% (содержание активного водорода 0,4 мас.%). Стадии получения алкилфенолята и алкилсалицилата кальция проводят аналогично примеру 1.

Выход алкилсалицилата натрия на 3-й стадии 60%.

Получение алкилсалициловых кислот проводят аналогично примеру 1. Кислотное число (к.ч.) 90 мг КОН/г.

В 4-горлую колбу, снабженную мешалкой, обратным холодильником, моновакуумметром, термометром, газо- подводной трубкой, вносят 8,0 г -масла АС-6, 3,4 г гидроксида кальция, 4 г метанола, 0,5 мл воды, 10 г алкилсалициловых кислот (к.ч. 90) и 12 мл бензина. Смесь перемешивают в течение 5 мин и вытесняют воздух из колбы, продувая ее 0,6 г углекислого газа. Колбу герметизируют и подают на карбонатацию расчетное количество (0,59 г) углекислого газа при 50 С в течение 20 мин. По окончании процесса смесь переносят в перегонную колбу, метанол отгоняют при 50-60°С, остаточном давлении 250 мм рт.ст. Очистку присадки от механических примесей проводят путем центрифугирования (20 мин при 4000 об/мин). Бензиновый раствор очищенной присадки декантируют в перегонную колбу, растворитель и воду отгоняют при пониженном давлении (0,9 ата) и .

Выход 13,8%, селективность процесса 70% (по исходному сьфью 23, 52%) .

Пример 7. Присадку получают алкилированием фенола додеценом-1 аналогично примеру 6.

Вькод алкилфенола 60%.

Количество реагентов по стадиям 1-4-й - те же.

Стадию получения алкилсалицилат- ной присадки проводят по методике, описанной в примере 6.

Выход присадки 12 г (21,6% по исходному сырью). Селективность процесса 60%.

П р и м е р 8. Присадку получают апкилированием фенола деценом-1 аналогично примеру 6. Количества реагентов по стадиям 1-4-й те же.,

Выход алкилсалицилата натрия на 3-й стадии 60%. Кислотное число 120 мг КОН/Г.

Стадию получения алкилсалицилат- ной присадки проводят по методике, описанной в примере 6, при следующе количестве исходных веществ: 8,0 г масла АС-6, 4,0 гидроксида кальция, 4 г метанола, 0,5 мл воды, 8,0 г де цилсалициловой кислоты (к.ч. 120), 10 мл бензина.

Воздух вытесняют 0,6 г углекислого газа. Подают на карбонатацию 0,6 г углекислого газа. Выход 8,8 г Селективность 50% (16,8% по исходному сьфью) .

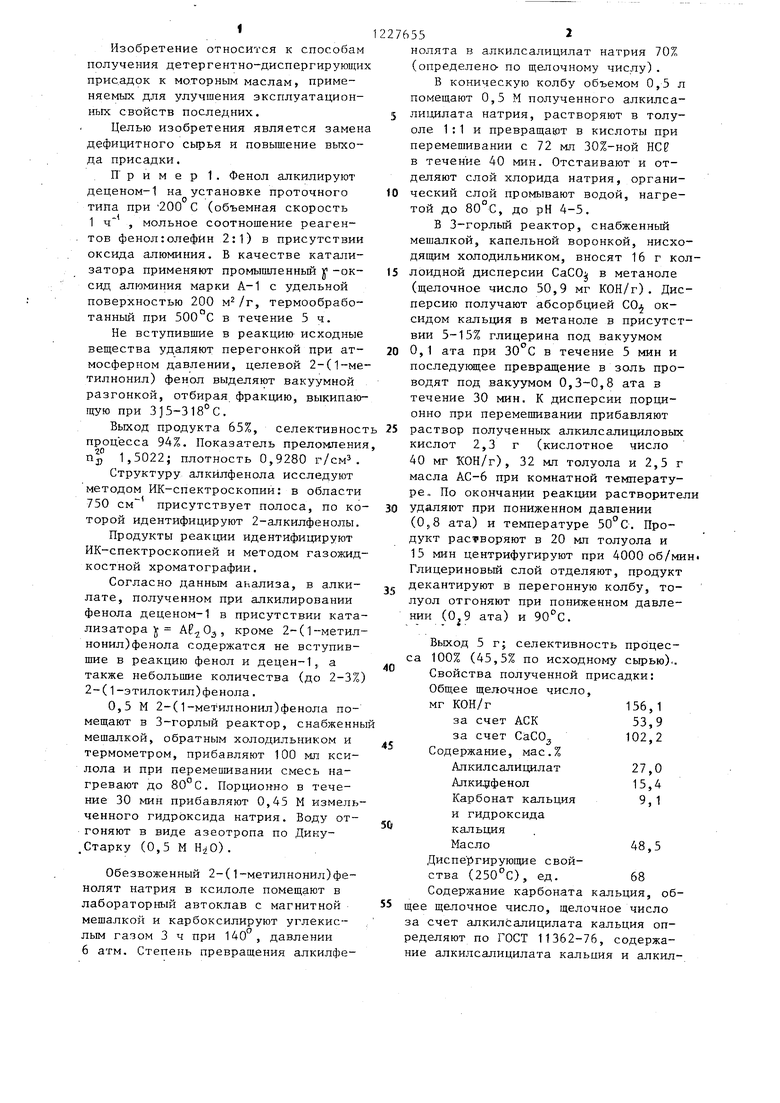

Характеристика присадок, полученных по предлагаемому (примеры 1-5) и известному способам (примеры 6-8) приведены в таблице.

Как видно из .данных таблицы, ал- килсалицилатные присадки, полученные предлагаемым способом, превосходят известные по нейтрализующей способности в 1,1-1,5 раза, по диспергирующей эффективности - в 2- 2,6 раза. Присадки полностью растворимы в масле, и выход их повышается в 1,9 раз за счет использовани а:.-олефинов, содержащих в молекуле 10-12 атомов углерода.

Содержание в присадке, мас.%:

Алкилсалицилат

кальция

Алкилфенол

Карбонат каль- Гидроксид ция

Масло

27,026,526,230,028,025,029,631,1

15.416,018„015,616,220,018,917,0

9,18,08,28,68,88,45,9- 3,4

48.549,547„645,847,046,645,648,5

Применение катализатора jip -AF.O позволяет использовать для производства алкилсалицилатов более доступное

и более дешевое низкомолекулярное сырье - олигоэтилены (децен-1 и доде- цен-1 с уменьшением трудовых затрат. При этом возврастает общий выход АФ (с 50 до 65-70%). В результате

выход эффективных алкилсалициловык кислот увеличивается в 1,3-1,5 раза. Такие алкилфенолы могут быть перегнаны в производственных условиях, что повышает стабильность качества продукта в его товарный вид (цвет).

По известному способу карбоната- ция проходит в многофазной системе, состоящей из твердого гидроксида кальция, жидких салициловых кислот, углеводорода, метанола и углекислого газа. Часть присадки (около 20%) удаляется вместе со шламом при ее очистке на центрифугах. Затраты времени на стадии 3 ч.

0

5

По предлагаемому Способу стадия очистки присадки исключается, а следовательно, исключаются и потери присадки. Карбонатацию проводят дисперсией карбоната кальция в метаноле. В результате отпадает необходимость в утилизации шлама существующего производства. Выход присадки на стадии почти количественный. Присадка обладает более высокой чистотой. Затраты времени на стадии около 1,5 ч, т.е. в 2 раза меньше чем по извест- i ному способу.

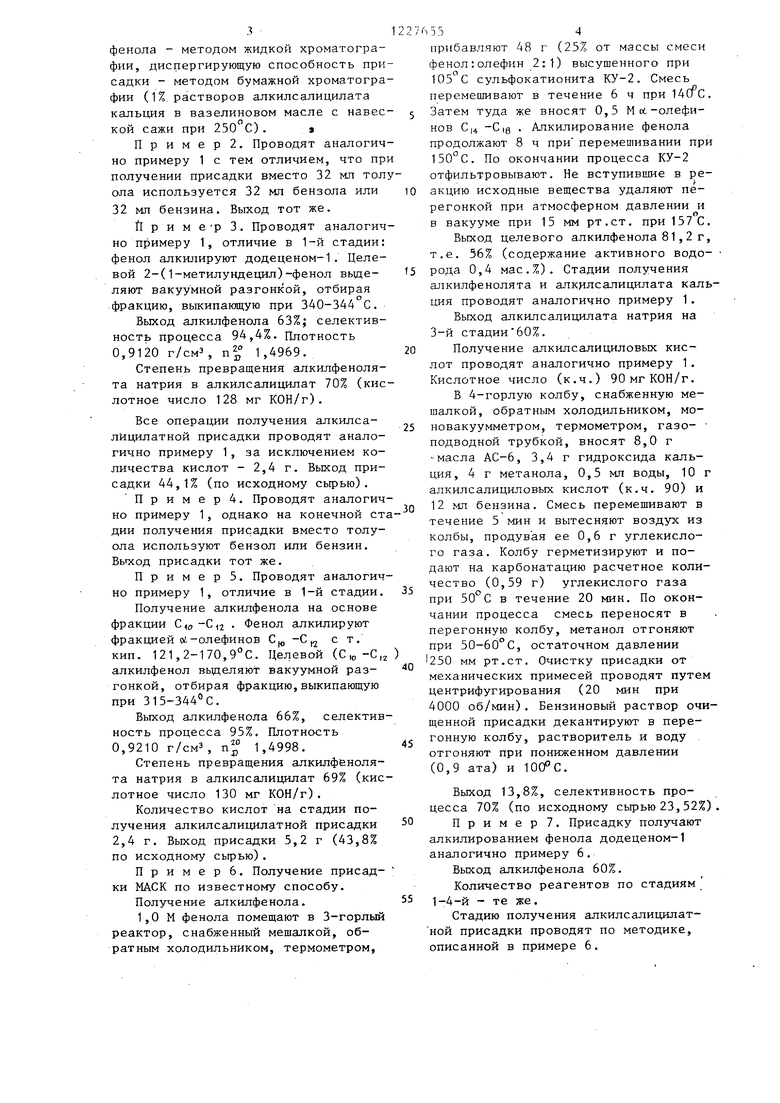

Показатели

l.L I .1. J.L--I.-L.

.i.

Общее щелочное

число, мг КОН/Г 156,1 143,5 151,6 150,0 151,0 135,0 120,0 100,0

Эквивалентная

масса,а.е,м. 297 297 325 325 315 400 325 297

Диспергирующие

свойства при

250°С,ед.68 58 -75 66 70 29 26

Выход присадки мас,% (по исходному с ьфью) 45,5 45,5 44,1 44,1 43,9 23,52 21,6 16,8

Примечание. Растворимость в масле полная, за исключением примеров 7 (60%) и 8 (не растворяется) .

12276558

Продолжение таблицы

,

Присадки по примерам

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1994 |

|

RU2068443C1 |

| ПРИСАДКА К ДИЗЕЛЬНЫМ МАСЛАМ И ДИЗЕЛЬНОЕ МАСЛО, ЕЕ СОДЕРЖАЩЕЕ | 2001 |

|

RU2173698C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ И СМАЗОЧНОЕ МАСЛО | 1995 |

|

RU2076895C1 |

| Способ получения малозольной алкилсалицилатной детергентно-диспергирующей присадки к маслам | 2015 |

|

RU2611431C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАТЕРИАЛАМ | 1995 |

|

RU2086608C1 |

| ПАКЕТ ПРИСАДОК К ДИЗЕЛЬНЫМ МАСЛАМ И ДИЗЕЛЬНОЕ МАСЛО ЕГО СОДЕРЖАЩЕЕ | 2013 |

|

RU2507244C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТЕРГЕНТНО-ДИСПЕРГИРУЮЩЕЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ | 1992 |

|

RU2016054C1 |

| ПЛАСТИЧНАЯ СМАЗКА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2118653C1 |

| МОТОРНОЕ МАСЛО | 1992 |

|

RU2034908C1 |

| Присадки к маслам | |||

| Сб | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛСАЛИЦИЛАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 0 |

|

SU352931A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-04-30—Публикация

1984-05-28—Подача