Область техники

Настоящее изобретение относится к элементу шины, гидрированному полимеру на основе сопряженного диена и полимерной композиции.

Уровень техники

В области пневматических шин требуется улучшать показатель минимального расхода топлива. Чтобы соответствовать такому требованию, был разработан диеновый каучук с модифицированными концевыми фрагментами (см. нижеуказанный патентный документ 1). Так как диеновый каучук с модифицированными концевыми фрагментами имеет хорошую совместимость с наполнителем, используемым в качестве упрочняющего наполнителя, таким как технический углерод или диоксид кремния, по сравнению с обычными немодифицированными диеновыми каучуками, может быть улучшен показатель минимального расхода топлива вместе с подавлением тепловыделения.

С другой стороны, поскольку уменьшению нагрузки на окружающую среду способствует не только низкий показатель расхода топлива, но также и увеличение срока службы шины, требуется материал, имеющий высокую прочность и превосходное сопротивление истиранию.

Документ, относящийся к предшествующему уровню техники

Патентный документ

Патентный документ 1: JP-A-61 103904

Сущность изобретения

Проблемы, которые будут решены с помощью изобретения

Настоящее изобретение было осуществлено с учетом вышеуказанного, и цель изобретения представляет собой обеспечение элемента шины, который является удовлетворительным в отношении показателя минимального расхода топлива и имеет более высокую прочность и более превосходное сопротивление истиранию по сравнению с обычными элементами шин.

Способы решения проблем

В результате обширных исследований для решения проблем обычных технологий, таких как описанные выше, авторы настоящего изобретения обнаружили, что вышеуказанные проблемы могут быть решены при использовании гидрированного полимера на основе сопряженного диена, который является продуктом гидрирования полимера, полученного путем полимеризации мономера(ов), включающих бутадиен, и таким образом они осуществили изобретение. А именно, изобретение обеспечивает нижеописанные элемент шины, гидрированный полимер на основе сопряженного диена и полимерную композицию.

[1] Элемент шины, полученный путем подвергания композиции, содержащей гидрированный полимер на основе сопряженного диена и сшивающий агент, обработке для образования поперечных связей, где гидрированный полимер на основе сопряженного диена, содержащий структурные звенья, полученные из стирола, представляет собой продукт гидрирования полимера на основе сопряженного диена, который содержит структурные звенья, полученные из бутадиена, а также имеет функциональную группу на одном конце цепи или на обоих концах цепи, при этом функциональная группа представляет собой одну или несколько групп выбираемых из группы, состоящей из аминогруппы, иминогруппы, пиридильной группы, фосфиногруппы, тиольной группы и гидрокарбилоксисилильной группы.

[2] Гидрированный полимер на основе сопряженного диена, который является продуктом гидрирования полимера на основе сопряженного диена, который содержит структурные звенья, полученные из бутадиена, стирола, а также имеет функциональную группу на одном конце или на обоих концах полимерной цепи, и в котором функциональная группа представляет собой, по меньшей мере, одну группу, выбираемую из группы, состоящей из аминогруппы, иминогруппы, пиридильной группы, фосфиногруппы, тиольной группы и гидрокарбилоксисилильной группы.

[3] Полимерная композиция для формирования элемента шины, которая содержит гидрированный полимер на основе сопряженного диена по вышеуказанному п. [2] и сшивающий агент.

Согласно изобретению, когда используется заданный гидрированный полимер на основе сопряженного диена, содержащий структурные звенья, полученные из бутадиена, можно получить вулканизированный каучук, позволяющий получать элемент шины, демонстрирующий низкий показатель расхода топлива, высокую прочность и низкое истирание.

Варианты осуществления изобретения

Далее будут подробно описаны вопросы, относящиеся к осуществлению настоящего изобретения.

<Полимер на основе сопряженного диена>

Полимер на основе сопряженного диена до гидрирования, который используется для получения гидрированного полимера на основе сопряженного диена согласно изобретению, может являться гомополимером 1,3-бутадиена, может являться статистическим сополимером 1,3-бутадиена и сопряженного диенового соединения, отличающегося от 1,3-бутадиена, может являться статистическим сополимером 1,3-бутадиена и ароматического винильного соединения, или может являться статистическим сополимером 1,3-бутадиена, сопряженного диенового соединения, отличающегося от 1,3-бутадиена, и ароматического винильного соединения. Среди них в качестве полимера на основе сопряженного диена предпочтительным является полимер, полученный путем полимеризации мономеров, включающих 1,3-бутадиен и ароматическое винильное соединение, ввиду высоких свойств сохранения активного центра при анионной полимеризации. В частности, в изобретении выражение, заключающееся в том, что полимер на основе сопряженного диена до гидрирования является статистическим сополимером, означает, что цепь, состоящая из структурных звеньев, полученных из ароматического винильного соединения, с количеством звеньев в диапазоне 8 или более, содержится при соотношении 10% масс. или менее относительно суммарного количества структурных звеньев, полученных из ароматического винильного соединения, которые содержатся в полимере на основе сопряженного диена до гидрирования. Сопряженное диеновое соединение, отличающееся от 1,3-бутадиена, не ограничивается особым образом, при условии, что оно является сополимеризуемым с 1,3-бутадиеном и ароматическим винильным соединением. В изобретении термин "сопряженное диеновое соединение" используется как собирательное понятие, включающее 1,3-бутадиен и, в качестве необязательного компонента, сопряженное диеновое соединение, отличающееся от 1,3-бутадиена.

В данном случае содержание цепей, состоящих из структурных звеньев, полученных из ароматического винильного соединения, с количеством звеньев в диапазоне 8 или более, можно вычислить как отношение значения интеграла для диапазона, относящегося к нижеуказанному варианту (a), к сумме значений интегралов для отдельных диапазонов химического сдвига, относящихся к нижеуказанным вариантам с (a) по (c), в 1H-ЯМР спектре полимера на основе сопряженного диена до или после гидрирования, снятого с использованием дейтерированного хлороформа в качестве растворителя. Например, в случае когда ароматическое винильное соединение является стиролом, соотношение для стирола может быть вычислено путем определения отношения значения интеграла для диапазона, относящегося к варианту (a), к сумме значений интегралов для отдельных диапазонов, относящихся к вариантам с (a) по (c), и умножения отношения на 2,5. Таким образом, можно понять состояние цепи, содержащей структурные звенья, полученные из ароматического винильного соединения.

(a) цепь, состоящая из 8 или более звеньев, полученных из ароматических винильных соединений: 6,00≤S<6,68

(b) цепь, содержащая от 2 до 7 звеньев, полученных из ароматических винильных соединений: 6,68≤S<6,89

(c) короткая цепь из звеньев, полученных из ароматических винильных соединений: 6,89≤S≤8,00

В сополимере сопряженного диенового соединения и ароматического винильного соединения, количество подлежащего использованию ароматического винильного соединения предпочтительно составляет от 10 до 50% масс. и более предпочтительно от 15 до 40% масс. относительно суммарного количества подлежащих использованию для полимеризации мономеров, с точки зрения хорошего баланса между низкими показателями потерь на гистерезис и сопротивлением проскальзыванию на мокрой дороге для полимера, полученного путем обработки для образования поперечных связей. Когда содержание ароматического винильного соединения регулируют в пределах вышеуказанного диапазона, становится возможным достижение как эффективности, так и прочности.

В качестве сопряженного диенового соединения, подлежащего использованию в полимеризации сопряженного диенового соединения или сопряженного диенового соединения и ароматического винильного соединения, можно упомянуть 1,3-бутадиен, который является необходимым компонентом, а также, в качестве сопряженного диенового соединения отличающегося от 1,3-бутадиена, например, изопрен, 2,3-диметил-1,3-бутадиен, 1,3-пентадиен, 1,3-гексадиен, 1,3-гептадиен, 2-фенил-1,3-бутадиен, 3-метил-1,3-пентадиен, 2-хлор-1,3-бутадиен и т.п. В данном случае сопряженные диеновые соединения могут использоваться по отдельности, или можно использовать в виде комбинации два или более из них.

Кроме того, в качестве ароматического винильного соединения можно упомянуть, например, стирол, 2-метилстирол, 3-метилстирол, 4-метилстирол, α-метилстирол, 2,4-диметилстирол, 2,4-диизопропилстирол, 4-трет-бутилстирол, 5-трет-бутил-2-метилстирол, винилэтилбензол, дивинилбензол, тривинилбензол, дивинилнафталин, трет-бутоксистирол, винилбензилдиметиламин, (4 -винилбензил)диметиламиноэтиловый простой эфир, N,N-диметиламиноэтилстирол, N,N-диметиламинометилстирол, 2-этилстирол, 3-этилстирол, 4-этилстирол, 2-трет-бутилстирол, 3-трет-бутилстирол, 4-трет-бутилстирол, винилксилол, винилнафталин, винилпиридин, дифенилэтилен, содержащий третичную аминогруппу дифенилэтилен, такой как 1-(4-N,N-диметиламинофенил)-1-фенилэтилен и т.п. Среди них в качестве ароматического винильного соединения особенно предпочтительными являются стирол и α-метилстирол. Ароматические винильные соединения могут использоваться по отдельности, или можно использовать в виде комбинации два или более из них.

В данном случае все приведенные выше сопряженные диеновые соединения и ароматические винильные соединения обладают одинаковыми свойствами ввиду того, что можно получить полимер на основе сопряженного диена, имеющий концевой активный центр. Поэтому даже соединение, не описанное в примерах, которые будут описаны позже, может использоваться в изобретении.

Во время полимеризации может использоваться мономер, отличающийся от сопряженных диеновых соединений и ароматических винильных соединений. Примеры другого мономера включают акрилонитрил, метил(мет)акрилат, этил(мет)акрилат, гидроксиэтил(мет)акрилат и т.п. Количество другого подлежащего использованию мономера предпочтительно составляет 40% масс. или менее, более предпочтительно 30% масс. или менее и еще более предпочтительно 20% масс. или менее исходя из суммарного количества мономеров, предназначенных для полимеризации.

В изобретении полимер на основе сопряженного диена может быть получен путем осуществления полимеризации с использованием в качестве мономера(ов), сопряженного диенового соединения и, при необходимости, ароматического винильного соединения и другого(их) мономера(ов). В качестве способа полимеризации может использоваться любой способ из способа полимеризации в растворе, газофазного способа полимеризации и способа полимеризации в массе, но способ полимеризации в растворе является особенно предпочтительным. Кроме того, в качестве типа полимеризации может использоваться любой из периодического типа и непрерывного типа.

В том случае, когда используется способ полимеризации в растворе в качестве одного из примеров конкретных способов полимеризации можно упомянуть способ, заключающийся в подвергании мономера(ов), включающих сопряженное диеновое соединение, анионной полимеризации в органическом растворителе в присутствии инициатора полимеризации и регулятора микроструктуры цепи, который используется при необходимости.

В качестве инициатора полимеризации можно использовать, по меньшей мере, одно соединение из соединения щелочного металла и соединения щелочноземельного металла. В качестве соединения щелочного металла и соединения щелочноземельного металла могут использоваться обычно используемые в качестве инициаторов полимеризации соединения, при этом их примеры включают алкиллитии, такие как метиллитий, этиллитий, н-пропиллитий, н-бутиллитий, втор-бутиллитий и трет-бутиллитий, 1,4-дилитийбутан, фениллитий, стильбенлитий, нафтиллитий, 1,3-бис(1-литий-1,3-диметилпентил)бензол, 1,3-фенилен-бис(3-метил-1-фенилпентилиден)дилитий, нафтилнатрий, нафтилкалий, ди-н-бутилмагний, ди-н-гексилмагний, этилат калия, стеарат кальция и т.п. Среди них предпочтительными являются соединения лития.

Кроме того, реакцию полимеризации можно осуществлять в присутствии соединения (R), полученного путем смешивания, по меньшей мере, одного соединения из соединения щелочного металла и соединения щелочноземельного металла, а также соединения (B1), имеющего функциональную группу, которая взаимодействует с диоксидом кремния. При осуществлении полимеризации в присутствии соединения (R), функциональная группа, взаимодействующая с диоксидом кремния, может быть введена в концевой фрагмент по месту инициирования полимеризации полимера на основе сопряженного диена. В данном документе "взаимодействие" означает, что между молекулами создается ковалентная связь или создается сила межмолекулярного взаимодействия, более слабая, чем ковалентная связь (например, сила электромагнитного взаимодействия, действующая между молекулами, такая как ион-дипольное взаимодействие, диполь-дипольное взаимодействие, водородная связь, сила Ван-дер-Ваальса). Кроме того, под "функциональной группой, которая взаимодействует с диоксидом кремния", подразумевается группа, содержащая, по меньшей мере, один атом, который взаимодействует с диоксидом кремния, такой как атом азота, атом серы, атом фосфора или атом кислорода.

В частности, соединение (R) предпочтительно является продуктом реакции соединения лития, такого как алкиллитий, с азотсодержащим соединением, таким как вторичное аминосоединение. Конкретные примеры азотсодержащего соединения включают диметиламин, диэтиламин, дипропиламин, дибутиламин, додекаметиленимин, N,N'-диметил-N'-триметилсилил-1,6-диаминогексан, пиперидин, пирролидин, гексаметиленимин, гептаметиленимин, дициклогексиламин, N-метилбензиламин, ди-(2-этилгексил)амин, диаллиламин, морфолин, N-(триметилсилил)пиперазин, N-(трет-бутилтриметилсилил)пиперазин, 1,3-дитриметилсилил-1,3,5-триазинан и т.п. В частности, в случае осуществления полимеризации в присутствии соединения (R), соединение (R) может быть заранее получено путем смешивания соединения щелочного металла или соединения щелочноземельного металла с соединением (B1), после чего полученное соединение (R) можно добавить в полимеризационную систему для осуществления полимеризации. В соответствии с другим вариантом соединение (R) может быть получено путем добавления соединения щелочного металла или соединения щелочноземельного металла и соединения (B1) в полимеризационную систему и смешивания обоих соединений в полимеризационной системе, после чего можно осуществлять полимеризацию.

Регулятор микроструктуры цепи может использоваться с целью регулирования и т.п. относительного содержания винильных связей (1,2-связи и 3,4-связи) (содержание винильных групп). Примеры регулятора микроструктуры цепи включают диметоксибензол, тетрагидрофуран, диметоксиэтан, простой дибутиловый эфир диэтиленгликоля, простой диметиловый эфир диэтиленгликоля, 2,2-ди(тетрагидрофурил)пропан, 2-(2-этоксиэтокси)-2-метилпропан, триэтиламин, пиридин, N-метилморфолин, тетраметилэтилендиамин и т.п. Они могут использоваться по отдельности, или можно использовать в виде комбинации два или более из них.

Органический растворитель, подлежащий использованию в полимеризации, может быть любым при условии, что он является реакционно инертным органическим растворителем. Например, можно использовать алифатический углеводород, алициклический углеводород, ароматический углеводород и т.п. В частности предпочтительными являются углеводороды, имеющие от 3 до 8 атомов углерода. Среди них предпочтительным является углеводород, имеющий от 3 до 8 атомов углерода, и его конкретные примеры включают пропан, н-бутан, изобутан, н-пентан, изопентан, н-гексан, циклогексан, пропилен, 1-бутен, изобутен, транс-2-бутен, цис-2-бутенам, 1-пентин, 2-пентин, 1-гексен, 2-гексен, бензол, толуол, ксилол, этилбензол, гептан, циклопентан, метилциклопентан, метилциклогексан, 1-пентен, 2-пентен, циклогексен и т.п. Органические растворители могут использоваться по отдельности или можно использовать в виде комбинации два или более из них.

В том случае, когда используется полимеризация в растворе, концентрация мономера в реакционном растворителе предпочтительно составляет от 5 до 50% масс. и более предпочтительно от 10 до 30% масс. с точки зрения поддержания баланса между производительностью и легкостью контроля полимеризации. Температура реакции полимеризации предпочтительно составляет от -20 до 150°C, более предпочтительно от 0 до 120°C и особенно предпочтительно от 20 до 100°C. Кроме того, реакцию полимеризации предпочтительно проводят под давлением, достаточном для удержания мономера(ов) преимущественно в жидкой фазе. Такое давление может быть получено с помощью способа создания повышенного давления внутри реактора с использованием инертного в отношении реакции полимеризации газа, или подобного способа.

Как указано выше, может быть получен полимер на основе сопряженного диена, имеющий концевой активный центр. Средневесовая молекулярная масса (Mw) полимера на основе сопряженного диена относительно полистирола, измеренная с помощью гель-проникающей хроматографии (GPC), предпочтительно составляет от 1,0×105 до 2,0×106. Когда Mw составляет менее 1,0×105, показатель минимального расхода топлива и сопротивление истиранию для сшитого полимера, полученного с использованием полимерной композиции, как правило, ухудшаются. Когда Mw составляет более 2,0×106, как правило, ухудшается технологичность полимерной композиции. Более предпочтительно Mw составляет от 1,2×105 до 1,5×106 и еще более предпочтительно от 1,5×105 до 1,0×106.

Кроме того, содержание 1,2-винильных связей в структурных звеньях, полученных из бутадиена, предпочтительно составляет от 5 до 70% масс., более предпочтительно от 10 до 60% масс. и еще более предпочтительно от 25 до 60% масс. Когда содержание 1,2-винильных связей составляет менее 5% масс., характеристики сцепления шины с дорогой склонны сильно ухудшаться, а когда содержание превышает 70% масс., сопротивление истиранию, как правило, становится хуже. В данном случае содержание винильных групп представляет собой значение, измеренное с помощью 1H-ЯМР.

Полимер на основе сопряженного диена, полученный с помощью настоящей стадии полимеризации, может иметь полиизопреновый блок на одном конце или обоих его концах. Когда он содержит полиизопреновый блок, становится возможным эффективно вулканизировать полимер, имеющий высокую степень гидрирования. Соотношение 1,4-связь/3,4-связь в полиизопреновом блоке предпочтительно имеет значение в диапазоне от 60/40 до 98/2. Когда соотношение 1,4-связь/3,4-связь находится в пределах указанного диапазона, становится возможным достигнуть как гибкости, так и эффективности сшивания для сшитого каучука.

<Стадия модификации>

Функциональную группу, которая взаимодействует с диоксидом кремния, можно ввести в концевой фрагмент полимера на основе сопряженного диена по месту обрыва цепи полимеризации с помощью стадии реакции концевого активного центра полимера на основе сопряженного диена, полученного с помощью вышеуказанной стадии полимеризации, с соединением (B2), содержащим функциональную группу, которая взаимодействует с диоксидом кремния. В частности, в данном изобретении концевой фрагмент означает участок, который находится на конце молекулярной цепи, отличающийся от структурного звена, полученного из мономера, имеющего двойную углерод-углеродную связь.

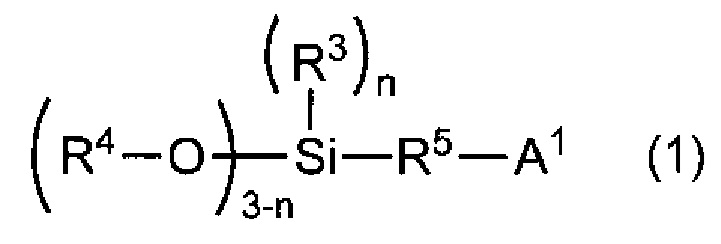

Полимер на основе сопряженного диена, подлежащий использованию в реакции модификации (в дальнейшем также именуемая реакцией концевой модификации), может являться полимером, в котором концевой фрагмент по месту инициирования полимеризации является немодифицированным или модифицированным, при улови, что полимер имеет концевой активный центр. Кроме того, соединение (B2) не ограничивается особым образом, при условии, что оно содержит функциональную группу, которая взаимодействует с диоксидом кремния и способна реагировать с концевым активным центром полимеризации. Предпочтительные конкретные примеры соединения (B2) включают, например, (I) соединение (B2-1), представленное следующей формулой (1):

[Химическая формула 1]

В которой A1 является одновалентной функциональной группой, которая содержит, по меньшей мере, один атом, выбираемый из группы, состоящей из атома азота, атома фосфора и атома серы, не содержит активного водорода и образует связь с R5 с участием атома азота, атома фосфора или атома серы; Каждый из R3 и R4 представляет собой углеводородный радикал, R5 представляет собой углеводородный бирадикал, а n является целым числом от 0 до 2, при этом, в том случае, когда имеется множество R3 и R4, все заместители из множества R3 и R4 могут быть одинаковыми или могут отличаться;

(II) соединение (B2-2), содержащее в молекуле, по меньшей мере, одну функциональную группу (x1), выбираемую из группы, состоящей из циклической эфирной группы, (тио)карбонильной группы и изо(тио)цианатной группы, а также, по меньшей мере, одну группу (x2), отличающийся от функциональной группы (x1), которая содержит, по меньшей мере, один атом, выбираемый из группы, состоящей из атома азота, атома фосфора, атома кислорода и атома серы (при условии, что, по меньшей мере, один атом из атома азота, атома фосфора и атома серы может быть защищен с помощью трехзамещенной гидрокарбилсилильной группы), и не содержит активного водорода;

(III) соединение (B2-3), содержащее в молекуле две или более изо(тио)цианатные группы;

и т.п. В качестве соединения (B2) указанные соединения могут использоваться либо по отдельности, либо в виде их комбинации из двух или более. В частности, в данном документе (тио)карбонильная группа подразумевает карбонильную группу и тиокарбонильную группу, а изо(тио)цианатная группа подразумевает изоцианатную группу и изотиоцианатную группу.

В вышеуказанной формуле (1), углеводородные радикалы R3 и R4 предпочтительно представляют собой линейную или разветвленную алкильную группу, имеющую от 1 до 20 атомов углерода, циклоалкильную группу, имеющую от 3 до 20 атомов углерода или арильную группу, имеющую от 6 до 20 атомов углерода.

R5 предпочтительно является линейной или разветвленной алкандиильной группой, имеющей от 1 до 20 атомов углерода, циклоалкиленовой группой, имеющей от 3 до 20 атомов углерода или ариленовой группой, имеющей от 6 до 20 атомов углерода.

n предпочтительно равен 0 или 1 с точки зрения увеличения реакционной способности с полимером на основе сопряженного диена,

A1 содержит, по меньшей мере, один атом (в дальнейшем, также именуемый специальным атомом), выбираемый из группы, состоящей из атома азота, атома фосфора и атома серы, и образует связь с R5 с участием специального атома. Специальный атом не образует связь с каким-либо активным водородом и, например, может быть защищен с помощью трехзамещенной гидрокарбилсилильной группы и т.п. В частности "активный водород" в данном документе означает атом водорода, связанный с атомом, отличающимся от атома углерода, и предпочтительно означает атом, имеющий более низкую энергию связи, чем энергия связи углерод-водород полиметилена.

В частности A1 предпочтительно является группой, способной переходить в ониевый ион под действием образующего ониевую соль агента. Когда соединение (B2) содержит такую группу (A1), модифицированному полимеру на основе сопряженного диена могут быть приданы превосходные формоустойчивые свойства.

Конкретные примеры A1 включают азотсодержащую группу, в которой два атома водорода первичной аминогруппы замещены двумя защитными группами, азотсодержащую группу, в которой атом водорода вторичной аминогруппы замещен одной защитной группой, третичную аминогруппу, иминогруппу, пиридильную группу, фосфорсодержащую группу, в которой два водородных атома первичной фосфиногруппы замещены двумя защитными группами, фосфорсодержащую группу, в которой атом водорода вторичной фосфиногруппы замещен одной защитной группой, третичную фосфиногруппу, серосодержащую группу, в которой атом водорода тиольной группы замещен одной защитной группой и т.п. Среди них с точки зрения хорошего сродства к диоксиду кремния A1 предпочтительно является группой, содержащей атом азота. В данном случае "защитная группа" является функциональной группой, которая превращает A1 в функциональную группу, являющуюся инертной в отношении концевого активного центра полимеризации, при этом можно упомянуть, например, трехзамещенную гидрокарбилсилильную группу и т.п.

В качестве конкретных примеров вышеуказанного соединения (B2-1), как соединения, содержащие азотсодержащую группу, в которой два атома водорода первичной аминогруппы замещены двумя защитными группами, азотсодержащую группу, в которой атом водорода вторичной аминогруппы замещен одной защитной группой, или третичную аминогруппу и алкоксисилильную группу, могут быть упомянуты, например, N,N-бис(триметилсилил)аминопропилтриметоксисилан, N,N-бис(триметилсилил)аминопропилметилдиэтоксисилан, N,N’,N’-трис(триметилсилил)-N-(2-аминоэтил)-3-аминопропилтриэтоксисилан, 3-(4-триметилсилил-1-пиперазино)пропилметилдиметоксисилан и т.п.

В качестве соединения, содержащего имино группу или пиридильную группу и алкоксисилильную группу, могут быть упомянуты N-(1,3диметилбутилиден)-3-(триэтоксисилил)-1-пропанамин, N-(1-метилпропилиден)-3-(триэтоксисилил)-1-пропанамин, N-(4-N,N-диметиламинобензилиден)-3-(триэтоксисилил)-1-пропанамин, N-(циклогексилиден)-3-(триэтоксисилил)-1-пропанамин, а также триметоксисилильные соединения, метилдиэтоксисилильные соединения и этилдиметоксисилильные соединения, соответствующие этим триэтоксисилильным соединениям, N-(3-триметоксисилилпропил)-4,5-дигидроимидазол, N-(3-триэтоксисилилпропил)-4,5-дигидроимидазол, N-(3-триметоксисилилпропил)-4,5-имидазол, N-(3-триэтоксисилилпропил)-4,5-имидазол, 3-гексаметилениминопропилтриметоксисилан, 3-гексаметилениминопропилметилдиметоксисилан и соединения, в которых алкильная группа или алкандиильная группа в вышеупомянутых соединениях заменена на алкильную группу, имеющую от 1 до 6 атомов углерода или алкандиильную группу, имеющую от 1 до 6 атомов углерода, соответственно, и т.п.

В качестве соединений, содержащих фосфорсодержащую группу, в которой два водородных атома первичной фосфиногруппы замещены двумя защитными группами, фосфорсодержащую группу, в которой атом водорода вторичной фосфиногруппы замещен одной защитной группой, третичную фосфиногруппу или серосодержащую группу, в которой атом водорода тиольной группы замещен одной защитной группой, и алкоксисилильную группу, могут быть упомянуты P,P-бис(триметилсилил)фосфинопропилметилдиметоксисилан, P,P-бис(триметилсилил)фосфинопропилтриметоксисилан, 3-диметилфосфинопропилтриметоксисилан, 3-диметилфосфинопропилметилдиметоксисилан, 3-дифенилфосфинопропилтриметоксисилан, 3-дифенилфосфинопропилтриэтоксисилан, 3-дифенилфосфинопропилметилдиметоксисилан, S-триметилсилилмеркаптопропилметилдиметоксисилан, S-триметилсилилмеркаптопропилтриметоксисилан, S-триметилсилилмеркаптопропилтриэтоксисилан, S-триметилсилилмеркаптопропилметилдиэтоксисилан, соединения, в которых алкильная группа или алкандиильная группа в вышеупомянутых соединениях заменена на алкильную группу, имеющую от 1 до 6 атомов углерода или алкандиильную группу, имеющую от 1 до 6 атомов углерода, соответственно, и т.п. Кроме того, в качестве соединений, содержащих изо(тио)цианатную группу, могут быть упомянуты 3-изоцианатопропилтриметоксисилан, 3- изоцианатопропилтриэтоксисилан и т.п.

В соединении (B2-2) группа (x2) предпочтительно является группой, содержащей атом азота, который не образует связь с активным водородом. Его конкретные примеры в качестве соединений, имеющих циклическую эфирную группу, включают, например, эпоксиаминные соединения, такие как тетраглицидил-1,3-бисаминометилциклогексан;

В качестве соединений, имеющих (тио)карбонильную группу, могут быть упомянуты, например, 4-аминоацетофеноны, такие как 4-N,N-диметилбензоацетофенон; бис(дигидрокарбиламиноалкил)кетоны, такие как 1,7-бис(метилэтиламино)-4-гептанон; дигидрокарбиламиноалкил(мет)акрилаты, такие как 2-диметиламиноэтилакрилат; гидрокарбилимидазолидиноны, такие как 1,3-диметил-2-имидазолидинон; N-гидрокарбилпирролидоны, такие как 1-фенил-2-пирролидон; N-гидрокарбилкапролактамы, такие как N-метил-ε-капролактам; N-дигидрокарбилформамиды, такие как N,N-диэтилформамид; N,N-дигидрокарбилацетамиды, такие как N,N-диметилацетамид; (мет)акриламиды, такие как N,N-диметилакриламид; и т.п.; В качестве соединений, содержащих изо(тио)цианатную группу, можно упомянуть, например, 3-изоцианатопропилтриметоксисилан и т.п.

В качестве соединения (B2-3) могут быть упомянуты, например, 2,4-толилендиизоцианат, 2,6-толилендиизоцианат, дифенилметандиизоцианат, нафталиндиизоцианат, трифенилметантриизоцианат, п-фенилендиизоцианат, трис(изоцианатофенил)тиофосфат, ксилолдиизоцианат, бензол-1,2,4-триизоцианат, нафталин-1,2,5,7-тетраизоцианат, 1,4-фенилендиизотиоцианат, и т.п.

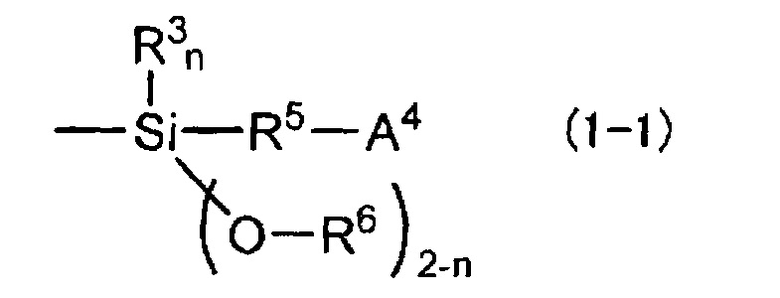

В частности, в качестве соединения (B2), исходя из сильного сродства к диоксиду кремния, предпочтительно использовать соединение (B2-1). В частности, в том случае, когда используется силановое соединение (B2-1), с целью регулирования вязкости по вискозиметру Муни модифицированного полимера на основе сопряженного диена, тетрахлорид кремний или содержащее эпоксидную смолу соединение (например, тетраглицидил-1,3-бисаминометилциклогексани т.п.) могут использоваться совместно с силановым соединением (B2-1). Все приведенные выше соединения (B2) обладают одинаковыми эффектами с точки зрения того, что возможно получить модифицированный полимер на основе сопряженного диена, имеющий модифицированный концевой фрагмент по месту обрыва цепи полимеризации. Поэтому даже соединение, не описанное в примерах, которые будут описаны позже, может использоваться в изобретении. В данном случае структура, представленная следующей формулой (1-1), вводится в концевой фрагмент полимера путем реакции соединения, представленного вышеуказанной формулой (1), с модифицированным полимером на основе сопряженного диена.

[Химическая формула 2]

в которой R6 является атомом водорода или углеводородным радикалом, а присутствующие во множественном количестве R6 могут быть одинаковыми или могут отличаться; A4, R3, R5 и n имеют те же самые значения, что и A1, R3, R5 и n в вышеуказанной формуле (1).

Реакцию концевой модификации можно осуществлять, например, как реакцию в растворе. Реакцию в растворе можно осуществлять с использованием содержащего непрореагировавший мономер раствора после завершения реакции полимеризации на стадии полимеризации или можно осуществлять после того, как содержащийся в растворе полимер на основе сопряженного диена будет выделен и растворен в подходящем растворителе, таком как циклогексан. Кроме того, реакцию концевой модификации можно осуществить используя либо систему периодического действия, либо систему непрерывного действия. В настоящее время способ добавления соединения (B2) не ограничивается особым образом, и можно упомянуть способ периодического добавления, способ дробного добавления, способ непрерывного добавления и т.п.

Количество соединения (B2), подлежащего использованию в реакции концевой модификации, может устанавливаться должным образом в зависимости от вида подлежащего использованию в реакции соединения, но предпочтительно составляет 0,1 молярного эквивалента или более и более предпочтительно 0,3 молярного эквивалента или более, исходя из атома металла, который содержится в инициаторе полимеризации и участвует в реакции полимеризации. Когда количество регулируют на уровне 0,1 молярного эквивалента или более, можно обеспечить достаточное протекание реакции модификации, и диспергируемость диоксида кремния может быть улучшена в надлежащей степени.

Температура реакции концевой модификации обычно является такой же, как вышеописанная температура реакции полимеризации, и предпочтительно она составляет от -20 до 150°C, более предпочтительно от 0 до 120°C и особенно предпочтительно от 20 до 100°C. Когда температура реакции модификации является низкой, как правило, увеличивается вязкость модифицированного полимера на основе сопряженного диена. С другой стороны, когда температура реакции модификации является высокой, концевой активный центр полимеризации имеет склонность дезактивироваться. Время реакции для реакции модификации предпочтительно составляет от 1 минуты до 5 часов и более предпочтительно от 2 минут до 1 часа.

<Реакция гидрирования>

Гидрированный полимер на основе сопряженного диена согласно изобретению может быть получен путем гидрирования полимера на основе сопряженного диена, полученного выше. В качестве способов и условий для реакции гидрирования возможно использовать любые способы и условия, при условии, что получается полимер, имеющий желаемую степень гидрирования. Примеры способов гидрирования включают способ с использованием катализатора, содержащего металлоорганическое соединение титана, в качестве катализатора гидрирования, способ с использованием катализатора, состоящего из органического соединения железа, никеля или кобальта и металлоорганического соединения, такого как алкилалюминий, способ с использованием органического комплекса металлоорганического соединения рутения или родия, способ с использованием катализатора, полученного путем нанесения металла, такого как палладий, платина, рутений, кобальт или никель, на носитель, такой как углерод, диоксид кремния, или оксид алюминия, и подобные способы. Среди различных способов, способ гидрирования в мягких условиях при низком давлении и низкой температуре с использованием гомогенного катализатора, состоящего только из металлоорганического соединения титана или указанного соединения и металлоорганического соединения лития, магния или алюминия (JP-B-63 4841, JP-B-1-37970), является предпочтительным с точки зрения промышленного производства, а также подходящим для осуществления изобретения, поскольку селективность гидрирования в отношении двойной связи бутадиена также является высокой.

Гидрирование проводят в растворителе, который является инертным в отношении катализатора и способен растворять полимер на основе сопряженного диена. Предпочтительным растворителем является алифатический углеводород, такой как н-пентан, н-гексан или н-октан, алициклический углеводород, такой как циклогексан или циклогексан, ароматический углеводород, такой как бензол или толуол, простой эфир, такой как диэтиловый эфир или тетрагидрофуран, отдельно или в виде смеси, содержащей его в качестве основного компонента.

Реакцию гидрирования, как правило, проводят путем выдерживания полимера при заданной температуре в атмосфере водорода или в инертной атмосфере, добавляя катализатор гидрирования при перемешивании или при отсутствии перемешивания, и последующего введения газообразного водорода, чтобы достичь повышения давления до заданного значения давления. Инертная атмосфера подразумевает атмосферу, такую как гелий, неон или аргон, которая не реагирует ни с какими веществами, которые участвуют в реакции гидрирования. Воздух и кислород не являются предпочтительными, так как они окисляют катализатор, вызывая дезактивацию катализатора. Также не является предпочтительным азот, поскольку он действует как каталитический яд во время реакции гидрирования, снижая активность гидрирования. В частности, целесообразно, чтобы внутреннее пространство реактора гидрирования представляло собой атмосферу, состоящую только из газообразного водорода.

В способе реакции гидрирования для получения гидрированного полимера на основе сопряженного диена можно использовать любой способ из периодического способа, непрерывного способа и их комбинации. Кроме того, в том случае, когда в качестве катализатора гидрирования используется соединение на основе диарил-титаноцена, его можно отдельно добавить в реакционный раствор в чистом виде, или можно добавить в виде раствора в инертном органическом растворителе. В качестве подлежащего использованию инертного органического растворителя в том случае, когда катализатор используется в виде раствора, могут использоваться различные вышеуказанные растворители, которые не реагируют ни с какими веществами, которые участвуют в реакции гидрирования. Предпочтительно растворитель является таким же растворителем, как растворитель, подлежащий использованию в реакции гидрирования. Кроме того, количество катализатора, которое следует добавить, составляет от 0,02 до 20 ммоль на 100 г полимера до гидрирования.

Предпочтительным способом для получения гидрированного полимера на основе сопряженного диена, входящего в состав изобретения, является способ подвергания полимера на основе сопряженного диена до гидрирования полимеризации в растворе с использованием литийорганического катализатора и использование полученного раствора полимера в последующей реакции гидрирования без дальнейшей обработки, при этом такой способ является подходящим с точки зрения промышленного производства. Гидрированный полимер на основе сопряженного диена, входящий в состав изобретения, получают путем удаления растворителя из полученного ранее раствора и выделения полимера.

Что касается степени гидрирования гидрированного полимера на основе сопряженного диена согласно изобретению, степень гидрирования структурных звеньев, полученных из бутадиена, предпочтительно составляет 70% или более. Когда степень гидрирования регулируют на уровне 70% или более, можно получить гидрированный сополимер, имеющий более высокую прочность. По этой причине степень гидрирования более предпочтительно составляет 80% или более и еще более предпочтительно 90% или более. В данном случае степень гидрирования можно измерить с помощью 1H-ЯМР.

Полимерная композиция для формирования элемента шины согласно изобретению содержит гидрированный полимер на основе сопряженного диена и сшивающий агент. Относительное содержание гидрированного полимера на основе сопряженного диена в полимерной композиции составляет предпочтительно 20% масс. или более, более предпочтительно 30% масс. или более, и еще более предпочтительно 40% масс. или более относительно суммарного количества полимерной композиции. В качестве сшивающего агента могут быть упомянуты сера, галогениды серы, органические пероксиды, диоксимы хинонов, органические многоатомные аминосоединения и алкилфенольные смолы, содержащие метилольную группу и т.п., при этом обычно используется сера. Количество серы, которое следует примешать, предпочтительно составляет от 0,1 до 5 массовых частей и более предпочтительно от 0,5 до 3 массовых частей, исходя из 100 массовых частей суммарного количества компонентов полимера, содержащихся в полимерной композиции.

В полимерную композицию, в дополнение к гидрированному полимеру на основе сопряженного диена, может быть примешан другой каучуковый компонент. Тип каучукового компонента не ограничивается особым образом, и могут быть упомянуты бутадиеновый каучук (BR, например, BR с высоким содержанием цис-звеньев, содержащий на 90% или более цис-1,4-связи, содержащий синдиотактический 1,2-полибутадиен (SPB) BR и т.д.), стирол-бутадиеновый каучук (SBR), натуральный каучук (NR), изопреновый каучук (IR), стирол-изопреновый сополимерный каучук, бутадиен-изопреновый сополимерный каучук и т.п. Более предпочтительными являются BR и SBR.

В полимерной композиции в качестве наполнителя могут использоваться различные упрочняющие наполнители, такие как технический углерод, диоксид кремния, глина и карбонат кальция. Предпочтительным является технический углерод, диоксид кремния или комбинированное использование технического углерода и диоксида кремния. Суммарное количество диоксида кремния и технического углерода в полимерной композиции предпочтительно составляет от 20 до 130 массовых частей и более предпочтительно от 25 до 110 массовых частей, исходя из 100 массовых частей суммарного количества компонентов полимера, содержащихся в полимерной композиции.

В полимерную композицию помимо вышеописанных компонентов могут быть примешаны различные добавки, которые широко используются в резиновых смесях для шин, такие как противостарители, цинковые белила, стеариновая кислота, мягчители, сера и ускорители вулканизации.

Гидрированный полимер на основе сопряженного диена, смешанный с другими компонентами как описано выше, может подходящим образом использоваться в качестве материала для протекторов и боковин шин вследствие высокой прочности.

Изготовление шины может быть осуществлено согласно обычному способу. А именно, из полимерной композиции для формирования элемента шины формируют резину для боковины путем смешивания композиции в смесительной машине, такой как валковое устройство или смеситель, а также подвергания композиции в форме листа вулканизации и формованию с ее размещением на внешней части каркаса согласно обычному способу, получая, таким образом, пневматическую шину.

Примеры

Настоящее изобретение будет конкретно описано ниже на основе примеров, но изобретение не должно рассматриваться как ограничиваемое этими примерами. В данном случае "части" и "%" в примерах и сравнительных примерах приводятся исходя из массы, если не указано иное. Способы измерения различных значений физических свойств показаны ниже.

[Содержание связанного стирола (%)]: определялось с помощью 1H-ЯМР с частотой 500 МГц.

[Содержание винильных групп (%)]:определялось с помощью 1H-ЯМР с частотой 500 МГц.

[Температура стеклования (°C)]: измерялась в соответствии с ASTM D3418.

[Молекулярная масса перед модификацией]: определялась относительно полистирола исходя из времени удержания, соответствующего точке максимума на кривой GPC, полученной с использованием гель-проникающей хроматографии (GPC) (HLC-8120GPC (торговое наименование (изготовлен Tosoh Corporation))).

(Условия для GPC)

Колонка: торговое наименование "GMHXL" (изготовлена Tosoh Corporation), 2 колонки.

Температура колонки: 40°C.

Подвижная фаза: тетрагидрофуран.

Расход: 1,0 мл/мин

Концентрация образца: 10 мг/20 мл

[Вязкость по вискозиметру Муни (ML1+4, 100°C)]: Определялась в соответствии с JIS K6300-1 с использованием L (большого) ротора в условиях предварительного разогрева в течение 1 минуты, времени работы ротора, составляющем 4 минуты, и температуры 100°C.

[Степень гидрирования (%)]: Определялась с помощью 1H-ЯМР с частотой 500 МГц.

[Доля длинных цепей из стирольных звеньев (% масс.)]: Доля длинных цепей из стирольных звеньев θst, которая представляет собой долю цепей, состоящих из стирольных структурных звеньев, с количеством звеньев диапазоне 8 или более по отношению к общему количеству стирольных структурных звеньев в полимере, определялась следующим образом. Исходя из 1H-ЯМР, полученного на приборе с частотой 500 МГц с использованием дейтерированного хлороформа в качестве растворителя, было определено отношение значения интеграла ∑(a) для диапазона, относящегося к варианту (a), к сумме ∑(a, b, c) значений интегралов для отдельных диапазонов химического сдвига, относящихся к нижеуказанным вариантам с (a) по (c), при этом отношение было умножено на 2,5, и полученное значение было взято в качестве относительного содержания θst длинных цепей из стирольных звеньев (нижеприведенная числовая формула (1)).

(a) цепь, состоящая из 8 или более звеньев, полученных из ароматических винильных соединений: 6,00≤S<6,68

(b) цепь, содержащая от 2 до 7 звеньев, полученных из ароматических винильных соединений: 6,68≤S<6,89

(c) короткая цепь из звеньев, полученных из ароматических винильных соединений: 6,89≤S≤8,00

θst[% масс.]=(∑(a)/∑(a,b,c))×2,5 …(1)

<Примеры и сравнительные примеры способа получения гидрированных блоксополимеров на основе сопряженного диена>

<Получение катализаторов гидрирования>

Катализаторы гидрирования (катализаторы A и B) были получены согласно следующим способам.

Трехгорлую колбу, имеющую объем 1 л, оборудованную мешалкой и капельной воронкой, продули сухим азотом и добавили в нее 200 мл безводного тетрагидрофурана и 0,2 моля тетрагидрофурилового спирта. Затем в трехгорлую колбу добавили по каплям н-бутиллитий (в дальнейшем также именуемый "n-BuLi")/раствор в циклогексане (0,2 моля) при 15°C для осуществления реакции, получая, таким образом, раствор тетрагидрофурфурилоксилития в тетрагидрофуране.

Затем трехгорлую колбу, имеющую объем 1 л, оборудованную мешалкой и капельной воронкой, продули сухим азотом и добавили в нее 49,8 г (0,2 моля) дихлорида бис (η5-циклопентадиенил)титана и 250 мл безводного тетрагидрофурана. В колбу добавляли по каплям раствор тетрагидрофурфурилоксилития в тетрагидрофуране, полученный вышеописанным способом, в течение приблизительно 1 часа при комнатной температуре при перемешивании. По истечении приблизительно 2 часов красновато-коричневый раствор отфильтровали, а нерастворенную часть промыли дихлорметаном.

Затем объединили фильтрат и промывочный раствор и удалили растворители при пониженном давлением, получив, таким образом, катализатор A [бис(η5-циклопентадиенил)титан(тетрагидрофурфурилокси)хлорид] (также называемый "[тетрагидрофурфурилат хлорбис(2,4-циклопентадиенил)титана (IV)]").

В данном случае выход составлял 95%.

[Пример получения 2]

Катализатор В

Трехгорлую колбу, имеющую объем 1 л, оборудованную мешалкой и капельной воронкой, продули сухим азотом и добавили в нее 200 мл безводного тетрагидрофурана и 0,2 моля фурфурилового спирта. Затем в трехгорлую колбу добавили по каплям n-BuLi/раствор в циклогексане (0,2 моля) при 15°C для осуществления реакции, получая, таким образом, раствор фурфурилоксилития в тетрагидрофуране.

Затем трехгорлую колбу, имеющую объем 1 л, оборудованную мешалкой и капельной воронкой, продули сухим азотом и добавили в нее 49,8 г (0,2 моля) дихлорида бис(η5-циклопентадиенил)титана и 250 мл безводного тетрагидрофурана. В колбу добавляли по каплям раствор фурфурилоксилития в тетрагидрофуране, полученный вышеописанным способом, в течение приблизительно 1 часа при комнатной температуре при перемешивании. По истечении приблизительно 2 часов красновато-коричневый раствор отфильтровали, а нерастворенную часть промыли дихлорметаном.

Затем объединили фильтрат и промывочный раствор и удалили растворители при пониженном давлением, получив, таким образом, катализатор B [бис(η5-циклопентадиенил)титан(фурфурилокси)хлорид] (также называемый "[фурфурилат хлорбис(2,4-циклопентадиенил)титана (IV)]").

В данном случае выход составлял 97%.

Пример 1

[Синтез каучука C на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана, 250 г стирола и 730 г 1,3-бутадиена. После того как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 85°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер. Затем добавили 8,5 г N,N-бис(триметилсилил)аминопропилметилдиэтоксисилана и подвергли его реакции с активными центрами полимера в течение 30 минут.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 1,16 г хлорида диэтилалюминия и 0,27 г н-бутиллития и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук C на основе сопряженного диена.

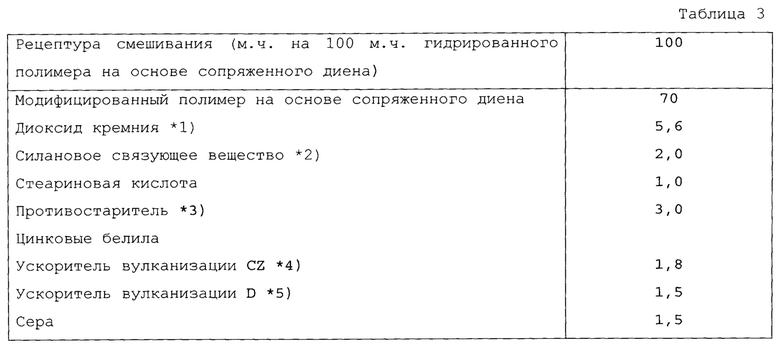

В таблице 1 показана рецептура полимеризационной смеси для каучука C на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука C на основе сопряженного диена. Кроме того, при использовании каучука C на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Пример 2

[Синтез каучука D на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана и 100 г изопрена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 25°C.

Затем дополнительно добавили 250 г стирола и 630 г 1,3-бутадиена и осуществили полимеризацию. Полимеризацию вели при адиабатных условиях, при этом максимальная температура достигала 80°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер. Затем добавили 8,5 г N,N-бис(триметилсилил)аминопропилметилдиэтоксисилана и подвергли его реакции с активными центрами полимера в течение 30 минут.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 1,16 г хлорида диэтилалюминия и 0,27 г н-бутиллития и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук D на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука D на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука D на основе сопряженного диена. Кроме того, при использовании каучука D на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Пример 3

[Синтез каучука E на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 0,6 г тетрагидрофурана и 100 г изопрена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 25°C.

Затем, после добавления в реактор 74,4 г тетрагидрофурана, дополнительно добавили 250 г стирола и 630 г 1,3-бутадиена и осуществили полимеризацию. Полимеризацию вели при адиабатных условиях, при этом максимальная температура достигала 80°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер. Затем добавили 8,5 г N,N-бис(триметилсилил)аминопропилметилдиэтоксисилана и подвергли его реакции с активными центрами полимера в течение 30 минут.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 0,33 г хлорида диэтилалюминия и 0,18 г тетрахлорсилана и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук E на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука E на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука E на основе сопряженного диена. Кроме того, при использовании каучука E на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Пример 4

[Синтез каучука X на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана, 250 г стирола и 730 г 1,3-бутадиена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 85°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена, и полимеризацию проводили еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер. Затем добавили 8,5 г N,N-бис(триметилсилил)аминопропилметилдиэтоксисилана и подвергли его реакции с активными центрами полимера в течение 30 минут.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора A, 1,16 г хлорида диэтилалюминия и 0,27 г н-бутиллития и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук X на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука X на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука X на основе сопряженного диена. Кроме того, при использовании каучука X на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Пример 5

[Синтез каучука Z на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана, 250 г стирола и 730 г 1,3-бутадиена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 85°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер. Затем добавили 8,5 г N,N-бис(триметилсилил)аминопропилметилдиэтоксисилана и подвергли его реакции с активными центрами полимера в течение 30 минут.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 1,16 г хлорида диэтилалюминия и 0,27 г н-бутиллития и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук Z на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука Z на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука Z на основе сопряженного диена. Кроме того, при использовании каучука Z на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Сравнительный пример 1

[Синтез каучука S на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 5 литров, который продули азотом, загрузили 2750 г циклогексана, 50,0 г тетрагидрофурана, 125 г стирола и 365 г 1,3-бутадиена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (5,80 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 85°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 10 г бутадиена и проводили полимеризацию еще в течение 5 минут. Затем к полученному раствору полимера добавили 2,0 г 2,6-ди-трет-бутил-п-крезола. После этого осуществили удаление растворителя путем отгонкой водяным паром с использованием горячей воды, pH которой был доведен до уровня 9 с помощью гидроксида натрия, и высушили каучук с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук на основе сопряженного диена S.

В таблице 1 показана рецептура полимеризационной смеси для каучука S на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука S на основе сопряженного диена. Кроме того, при использовании каучука S на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Сравнительный пример 2

[Синтез каучука T на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 5 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана и 30 г стирола. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 15°C.

Затем дополнительно добавили 190 г стирола и 730 г 1,3-бутадиена и осуществили полимеризацию. Полимеризацию вели при адиабатных условиях, при этом максимальная температура достигала 80°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 30 г стирола и проводили полимеризацию еще в течение 10 минут. Затем дополнительно добавили 20 г 1,3-бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 0,33 г хлорида диэтилалюминия и 0,18 г тетрахлорсилана и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук T на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука T на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука T на основе сопряженного диена. Кроме того, при использовании каучука T на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Сравнительный пример 3

[Синтез каучука Y на основе сопряженного диена и оценка его свойств]

В автоклавный реактор, имеющий внутренний объем 10 литров, который продули азотом, загрузили 5000 г циклогексана, 75,0 г тетрагидрофурана, 250 г стирола и 730 г 1,3-бутадиена. После того, как температура содержимого реактора была доведена до 10°C, в реактор добавили циклогексановый раствор, содержащий н-бутиллитий (11,60 ммоль), чтобы инициировать полимеризацию. Полимеризацию вели в адиабатных условиях, при этом максимальная температура достигала 85°C.

В тот момент, когда конверсия полимеризации достигла 99%, дополнительно добавили 20 г бутадиена и проводили полимеризацию еще в течение 5 минут, чтобы получить реакционный раствор, содержащий полимер.

После этого реакционный раствор нагрели до 80°C или выше и ввели в систему водород.

Затем в реактор добавили 0,73 г катализатора B, 0,33 г хлорида диэтилалюминия и 0,18 г тетрахлорсилана и подвергли полученную смесь реакции таким образом, чтобы давление водорода поддерживалось на уровне 1,0 МПа. После достижения заданного суммарного расхода водорода, реакционный раствор вернули к обычной температуре и обычному давлению и извлекли из реактора для получения раствора полимера.

После этого водный раствор (температура: 80°C), pH которого был доведен до уровня pH 8,5 (pH при 80°C согласно способу с использованием стеклянного электрода, тот же способ должен применяться в дальнейшем) с помощью аммиака, поместили в емкость для удаления растворителя в качестве регулятора pH, также в эту емкость добавили вышеуказанный раствор полимера (соотношение 200 массовых частей водного раствора на 100 массовых частей раствора полимера), осуществили удаление растворителя при температуре жидкой фазы в емкости для удаления растворителя: 95°C путем отгонки водяным паром (температура пара: 190°C) в течение 2 часов и провели сушку с использованием горячего валка, температуру которого регулировали на уровне 110°C, получив, таким образом, каучук Y на основе сопряженного диена.

В таблице 1 показана рецептура полимеризационной смеси для каучука Y на основе сопряженного диена, а в таблице 2 показаны свойства полученного каучука Y на основе сопряженного диена. Кроме того, при использовании каучука Y на основе сопряженного диена осуществили вулканизацию резиновой смеси, полученной путем составления рецептуры, показанной в таблице 3, и осуществили оценку физических свойств. В таблице 4 показаны результаты оценки.

Растворитель:

:циклогексан (г)

:тетрагидрофуран (г)

:изопрен (г)

:н-бутиллитий (ммоль)

:N-Si-1 *1 (г)

Содержание связанного стирола (% масс.)

*1) Nipsil AQ, изготовленный Tosoh Dilica Corporation

*2) Si69, изготовленный Evonik Industries AG

*3) Nocrac 810NA, изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

*4) Nocceler, CZ изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

*5) Nocceler, D изготовленный Ouchi Shinko Chemical Industrial Co., Ltd.

[Смешивание резиновой смеси и оценка характеристик]

Используя смеситель plastomill (вместимость: 250 см3), оборудованный устройством для регулирования температуры, в качестве первой стадии смешения объединили в общую массу каучук на основе сопряженного диена, диоксид кремния, силановое связующее вещество, стеариновую кислоту, противостаритель и цинковые белила при условиях степени заполнения 72% и скорости вращения 60 об/мин. Затем в качестве второй стадии смешения после охлаждения полученной выше смеси до комнатной температуры с общей массой смешали серу и ускоритель вулканизации. Полученную смесь подвергли формованию и затем вулканизации в вулканизационном прессе при 160°C в течение заданного времени, при этом осуществили оценку нижеприведенных характеристик, демонстрирующую нижеприведенные эксплуатационные свойства шины.

(i) Вязкость по вискозиметру Муни: Измерялась при использовании L (большого) ротора в условиях предварительного разогрева в течение 1 минуты, времени работы ротора, составляющем 4 минуты, и температуры 100°C в соответствии с JIS K6300-l:2013, используя резиновую смесь до вулканизации в качестве образца для измерения.

(ii) Прочность на разрыв: Напряжение при удлинении образца на 300% измеряли в соответствии с JIS K6251:2010. Значение указано в виде показателя, при этом большее числовое значение означает большую и лучшую прочность на разрыв.

(iii) 0°C tanδ: Измеряли в условиях динамической деформации растяжения 0,14%, угловой скорости 100 радианов в секунду и 0°C, используя динамический спектрометр (изготовленный Rheometrics США), используя вулканизованный каучук в качестве образца для измерения. Значение указано в виде показателя, при этом большее числовое значение означает большее и лучшее сопротивление проскальзыванию на мокрой дороге.

(iv) 70°C tanδ: Измеряли в условиях динамической деформации растяжения 0,14%, угловой скорости 100 радианов в секунду и 70°C, используя динамический спектрометр (изготовленный Rheometrics США), используя вулканизованный каучук в качестве образца для измерения. Значение указано в виде показателя, при этом большее численное значение означает меньшие и лучшие показатели минимальных потерь на гистерезис.

(v) Сопротивление истиранию: Измеряли при 25°C с нагрузкой 10 Н в соответствии с JIS K6264-2:2005 при использовании прибора для испытания на истирание DIN (изготовленный Toyo Seiki Co., Ltd.), используя вулканизованный каучук в качестве образца для измерения. Значение указано в виде показателя, при этом большее числовое значение означает лучшее сопротивление истиранию.

Как видно из Таблицы 4, достигнуто улучшение прочности на разрыв и сопротивления истиранию в полимерных композициях с использованием гидрированных каучуков C, D, E, X, и Z на основе сопряженного диена при отсутствии ухудшения баланса между сопротивлением проскальзыванию на мокрой дороге и низкими показателями потерь на гистерезис.

Промышленная применимость

Настоящее изобретение может подходить для использования в области шин.

Изобретение относится к элементу шины, который является удовлетворительным в отношении показателя минимального расхода топлива и имеет более высокую прочность и более превосходное сопротивление истиранию по сравнению с обычными элементами шин. Элемент шины представляет собой элемент шины, полученный путем подвергания обработке для образования поперечных связей композиции, содержащей гидрированный полимер на основе сопряженного диена и сшивающий агент. Используемый гидрированный полимер на основе сопряженного диена является продуктом гидрирования полимера на основе сопряженного диена, который содержит структурные звенья, полученные из бутадиена, и имеет функциональную группу на одном конце цепи или на обоих концах цепи, при этом функциональная группа представляет собой одну или несколько групп, выбираемых из группы, состоящей из аминогруппы, иминогруппы, пиридильной группы, фосфиногруппы, тиольной группы и гидрокарбилоксисилильной группы. 3 н. и 17 з.п. ф-лы, 4 табл., 5 пр.

1. Элемент шины, полученный из композиции, содержащей гидрированный полимер на основе сопряженного диена и сшивающий агент, подвергаемой обработке для образования поперечных связей, в котором гидрированный полимер на основе сопряженного диена является продуктом гидрирования полимера на основе сопряженного диена, который содержит структурные звенья, полученные из бутадиена, и имеет функциональную группу на одном конце цепи или на обоих концах цепи, при этом функциональная группа представляет собой одну или несколько групп, выбираемых из группы, состоящей из аминогруппы, иминогруппы, пиридильной группы, фосфиногруппы, тиольной группы и гидрокарбилоксисилильной группы;

степень гидрирования структурных звеньев, полученных из бутадиена, гидрированного полимера на основе сопряженного диена, составляет 90% или более; и

гидрированный полимер на основе сопряженного диена содержит структурные звенья, полученные из стирола.

2. Элемент шины по п. 1, в котором гидрированный полимер на основе сопряженного диена содержит структурный фрагмент, представленный следующей общей формулой (1-1), в качестве структурного фрагмента, содержащего функциональную группу, на конце(цах) цепи:

[Химическая формула 1]

в которой А4 представляет собой функциональную группу, которая содержит один или несколько атомов, выбираемых из группы, состоящей из N, Р и S, и в которой часть или все из одного или нескольких атомов, выбираемых из вышеуказанной группы, могут быть защищены с помощью гидрокарбилсилильной группы, при этом атом, связанный с R5, является N, Р или S; R3 представляет собой углеводородный радикал, а n составляет от 0 до 2; R5 представляет собой углеводородный бирадикал; R6 является атомом водорода или углеводородным радикалом; и все R3 и R6, присутствующие во множественном количестве, могут быть одинаковыми или могут отличаться.

3. Элемент шины по п. 1, в котором гидрированный полимер на основе сопряженного диена дополнительно содержит структурные звенья, полученные из сопряженного диенового соединения, отличающегося от бутадиена.

4. Элемент шины по п. 3, в котором дополнительное сопряженное диеновое соединение, отличающееся от бутадиена, является изопреном.

5. Элемент шины по п. 1, в котором гидрированный полимер на основе сопряженного диена является продуктом гидрирования полимера, полученного путем полимеризации мономеров, включающих от 50 до 90 массовых частей бутадиена, от 10 до 50 массовых частей стирола и от 0 до 40 массовых частей сопряженного диенового соединения, отличающегося от бутадиена.

6. Элемент шины по п. 1, в котором содержание 1,2-винильных связей в структурных звеньях, полученных из бутадиена, в полимере, полученном путем полимеризации мономера(ов), включающих бутадиен, составляет от 5 до 70%.

7. Элемент шины по п. 3, в котором гидрированный полимер на основе сопряженного диена содержит полиизопреновый блок.

8. Элемент шины по п. 7, в котором соотношение 1,4-связь/3,4-связь в полиизопреновом блоке составляет от 60/40 до 98/2.

9. Элемент шины по п. 1, в котором композиция содержит один или несколько компонентов, выбираемых из диоксида кремния и технического углерода.

10. Элемент шины по любому из пп. 1-9, в котором элемент шины представляет собой протектор.

11. Элемент шины по любому из пп. 1-9, в котором элемент шины представляет собой боковину.

12. Гидрированный полимер на основе сопряженного диена, который является продуктом гидрирования полимера на основе сопряженного диена, который содержит структурные звенья, полученные из бутадиена, и имеет функциональную группу на одном конце или на обоих концах полимерной цепи и в котором функциональная группа представляет собой, по меньшей мере, одну группу, выбираемую из группы, состоящей из аминогруппы, иминогруппы, пиридильной группы, фосфиногруппы, тиольной группы и гидрокарбилоксисилильной группы;

степень гидрирования структурных звеньев, полученных из бутадиена, гидрированного полимера на основе сопряженного диена, составляет 90% или более; и

гидрированный полимер на основе сопряженного диена содержит структурные звенья, полученные из стирола.

13. Гидрированный полимер на основе сопряженного диена по п. 12, который содержит структурный фрагмент, представленный следующей общей формулой (1-1), в качестве структурного фрагмента, содержащего функциональную группу, на конце(цах) полимерной цепи:

[Химическая формула 2]

в которой А4 представляет собой функциональную группу, которая содержит один или несколько атомов, выбираемых из группы, состоящей из N, Р и S, и в которой часть или все из одного или нескольких атомов, выбираемых из вышеуказанной группы, могут быть защищены с помощью гидрокарбилсилильной группы, при этом атом, связанный с R5, является N, Р или S; R3 представляет собой углеводородный радикал, а n составляет от 0 до 2; R5 представляет собой углеводородный бирадикал; R6 является атомом водорода или углеводородным радикалом; и все R3 и R6, присутствующие во множественном количестве, могут быть одинаковыми или могут отличаться.

14. Гидрированный полимер на основе сопряженного диена по п. 12, который дополнительно содержит структурные звенья, полученные из сопряженного диенового соединения, отличающегося от бутадиена.

15. Гидрированный полимер на основе сопряженного диена по п. 14, в котором дополнительное сопряженное диеновое соединение, отличающееся от бутадиена, является изопреном.

16. Гидрированный полимер на основе сопряженного диена по п. 12, который является продуктом гидрирования полимера, полученного путем полимеризации мономеров, включающих от 50 до 90 массовых частей бутадиена, от 10 до 50 массовых частей стирола и от 0 до 40 массовых частей сопряженного диенового соединения, отличающегося от бутадиена.

17. Гидрированный полимер на основе сопряженного диена по п. 12, в котором содержание 1,2-винильных связей в структурных звеньях, полученных из бутадиена, в полимере, полученном путем полимеризации мономера(ов), включающих бутадиен, составляет от 5 до 70%.

18. Гидрированный полимер на основе сопряженного диена по п. 12, который содержит полиизопреновый блок.

19. Гидрированный полимер на основе сопряженного диена по п. 18, в котором соотношение 1,4-связь/3,4-связь в полиизопреновом блоке составляет от 60/40 до 98/2.

20. Полимерная композиция для формирования элемента шины, которая содержит гидрированный полимер на основе сопряженного диена по любому из пп. 12-19 и сшивающий агент.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| МОДИФИЦИРОВАННЫЙ ПОЛИМЕР СОПРЯЖЕННОГО ДИЕНА, КАУЧУКОВАЯ КОМПОЗИЦИЯ И ШИНЫ | 2006 |

|

RU2425845C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРА, ИМЕЮЩЕГО ФУНКЦИОНАЛЬНЫЕ ГРУППЫ ВДОЛЬ ЦЕПИ, И РЕЗИНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2337923C2 |

| СЛОЙ, ОБЖИМНАЯ ЧАСТЬ И ПРОТЕКТОР, СФОРМИРОВАННЫЕ С ИСПОЛЬЗОВАНИЕМ ОПРЕДЕЛЕННОЙ РЕЗИНОВОЙ СМЕСИ, И ПНЕВМАТИЧЕСКАЯ ШИНА С ЭТИМИ ЭЛЕМЕНТАМИ | 2008 |

|

RU2470960C2 |

Авторы

Даты

2017-08-21—Публикация

2014-02-27—Подача