Изобретение относится к сварочному производству и пригодно для контактной точечной сварки прутков и других заготовок между собой.

Известны устройства для контактной точечной сварки с охлаждением электродов в виде держателей с размещенными в них (на) электродами пальчикового или колпачкового типов (см. ГОСТ 25444-90).

Их недостаток: ограниченная площадь рабочей поверхности электродов не позволяет сваривать между собой прутки значительных диаметров и большой длины.

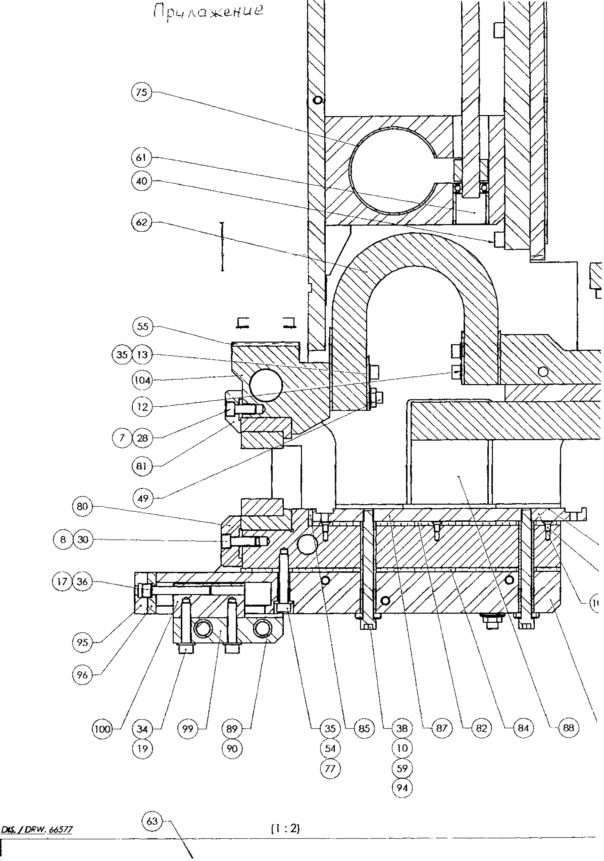

Известно другое для этой цели устройство, содержащее призматические держатель и электрод, соединенные между собой крепежом, причем первый закреплен в сварочной машине прижимом (см. позиции 80 и 81 приложения к итальянской автоматической сварочной установке TNL 816/25ʺ для производства криволинейных изделий).

Его недостаток: значительный нагрев неохлаждаемого электрода и поэтому малая стойкость его.

Задачей предлагаемого является повышение надежности электрода.

Технический результат от предлагаемого: снижение нагрева электрода и повышение его стойкости.

Вышеуказанное в предлагаемом устройстве для контактной точечной сварки прутков, содержащем соединенные крепежом с контактом торцевыми поверхностями неохлаждаемые призматические держатель и электрод, достигается тем, что в нем новым является выполнение на торце держателя N четных продольных закрытых канавок, разделенных N-1 стенками, не соединенными своими концами с ним, кроме средней, не соединенной с держателем одним концом; в крайние канавки открыты по окну подвода хладагента и отвода его из них, разделенные между собой средней стенкой, соединенной здесь другим концом с держателем; по внешнему периметру канавок и в зоне соединения конца этой стенки с держателем образовано под уплотнительную прокладку понижение, отделенное стенками от его периметра; на торце держателя могут быть выполнены и поперечные закрытые канавки, попарно разделенные стенкой, кроме ее конца, не соединенного с ним и удаленного от окна подвода (отвода) хладагента в крайнюю канавку пары; при этом не соединенный с держателем конец средней стенки размещен со стороны этих окон; понижение под эту прокладку, имеющееся в зоне соединения этой стенки с ним и по внешнему периметру канавок, образовано также и в остальных зонах соединения концов стенок с держателем.

Образованием на торце держателя N четных продольных закрытых канавок, которые разделены стенками в количестве N-1, не соединенными концами с ним, создаются каналы под циркулирующий по ним хладагент, отводящий тепло от нагреваемого при сварке электрода и повышающий его стойкость.

Выполнением в держателе окон под хладагент, выходящих в крайние продольные или поперечные канавки, обеспечивается через одно окно подвод его в них и отвод из них через другое окно за пределы держателя нагретого хладагента сварочным теплом, полученным электродом.

Разделением этих окон средней стенкой, которая соединена у их выхода своим концом с держателем, обеспечивается отвод подводимого хладагента от начала одних крайних канавок к их концам, а затем к концам других крайних канавок из-за отсутствия соединения конца средней стенки с держателем; далее по этим канавкам он поступает к их началу, после чего нагретый хладагент через другое окно отводится из держателя.

Созданием по внешнему периметру канавок и в зоне соединения конца средней стенке с держателем или в зонах соединения концах остальных стенок с ним понижения под уплотнительную прокладку, отделенного своими стенками от периметра держателя, обеспечивается совместно с ней и торцом электрода герметичность зоны циркуляции хладагента по продольным или поперечным канавкам держателя.

Формированием на торце держателя поперечных закрытых канавок под циркулирующий хладагент, попарно разделенных между собой своей стенкой, не соединенной с ним одним из своих концов, обеспечивается циркуляция хладагента из одной канавки в другую и т.д. от окна его подвода в одну крайнюю канавку до окна отвода из другой крайней канавки нагретого хладагента за пределы держателя.

Сравнительный анализ предлагаемого устройства с известными сейчас решениями свидетельствует, что оно ново, существенно отличается от них, пригодно для производства и поэтому полностью соответствует критерию изобретение.

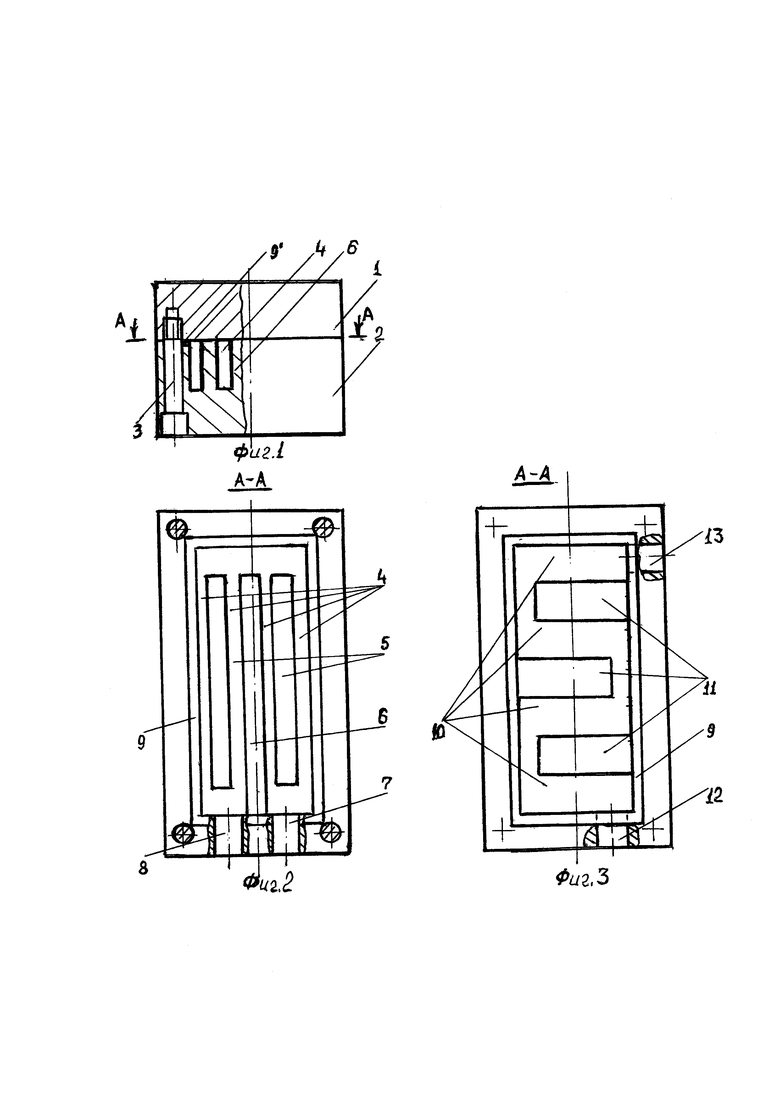

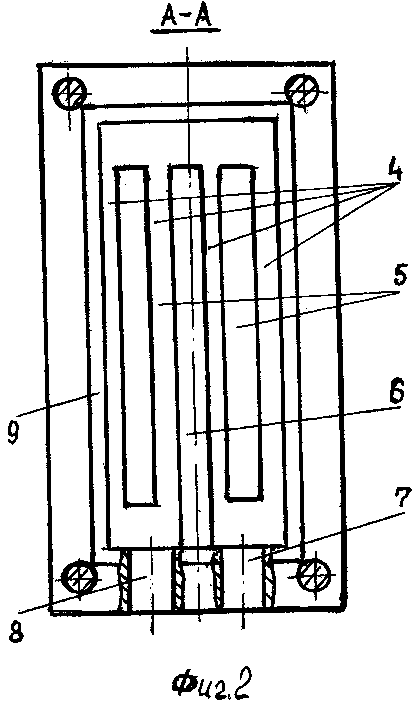

Предлагаемое решение представлено чертежами, где на фиг. 1 показаны торец и часть поперечного сечения устройства, на фиг. 2 и фиг. 3 - вид сверху держателя с выполненными в его торце продольными или поперечными канавками соответственно с понижением по их внешним периметрам.

Оно содержит призматической формы электрод 1 и держатель 2, соединенные крепежом 3 с контактом между собой своими торцевыми поверхностями; на торце держателя образованы продольные закрытые канавки 4, разделенные расположенными между ними стенками 5 и 6; при этом стенки 5 не соединены концами с держателем, а средняя стенка 6 одним концом соединена с последним со стороны поперечных окон его подвода в крайние канавки хладагента и отвода его из них; по периметру канавок 4 и в зоне соединения с держателем конца средней стенке 6 выполнено отделенное стенками от его периметра понижение 9 под уплотнительную прокладку 9 для герметизации зоны циркуляции хладагента в устройстве (фиг. 1 и 2).

На фиг. 3 показаны поперечные закрытые канавки 10 держателя 2; между каждой парой их размещена стенка 11, соединенная одним концом с держателем и отделенная другим концом от него; в крайние канавки 10 открыты поперечные окна 12 и 13 для подвода хладагента в эти канавки и отвода нагретого хладагента из них; они могут выполняться с торцевой или передней стороны держателя или с той и другой сторон с обеспечением удобства эксплуатации предлагаемого устройства; по внешнему периметру канавок 4 образовано свое понижение 9 под уплотнительную прокладку 9, имеющееся также и в зонах соединения концов стенок 11 с держателем 2.

Электрод 1 охлаждается так: хладагент подводится по окну 8 в начало канавок 4 и по ним, разделенным между собой стенкой 5, к их концам, из которых по поперечным каналам-зазорам между концами стенок 5 и 6 и держателем 2 в другие канавки 4, по которым устремляется к окну отвода 7 нагретого теплом электрода 1 хладагента.

При перемене направления течения (вдоль одних крайних канавок 4, поперек стенок 5 и 6 и вдоль других крайних канавок 4) хладагент перемешивается, чем разрушается его пограничный тепловой слой и этим самым интенсифицируется отвод тепла от нагретого при сварке электрода к хладагенту.

Расход хладагента на охлаждение электрода определяется поступлением тепла в него при сварке, влияющим на нагрев охлаждаемой и нагреваемой поверхностей электрода, и отводимого хладагента из зоны охлаждения его. При этом целесообразнее использовать проточное охлаждение с установившимся к следующему началу сварки нагревом охлаждаемой поверхности электрода не более 100°С; тогда хладагент из этого устройства будет отводиться с температурой, меньшей этого значения.

В этом случае установившийся к следующему началу сварки, например, прутков уровень нагрева рабочей поверхности этого электрода больше указанного значения примерно на 5°С, если принять осредненную по циклу сварки плотность теплового потока q=100000 вт/м2, толщину стенки dn=0,02 м медного электрода с коэффициентом теплопроводности λ=385 вт/м⋅°С, а при плотности теплового потока, большей на порядок указанного значения, уровень нагрева возрастает также на эту величину (см. уравнение теплопроводности Фурье для плоской стенки).

В используемом на выше указанной установке штатном электроде температура нагрева его рабочей поверхности при сварке стальных заготовок достигает порядка 700-750°С, а установившаяся температура к началу сварки не менее 250°С, что в 2,5 раза выше приведенного ранее первого нагрева охлаждаемого электрода; следовательно, стойкость предлагаемого охлаждаемого электрода возрастет как минимум в 1,5-2 раза.

При выполнении четных канавок (продольных или поперечных) в держателе в количестве N=2=2⋅2=4, стенок между ними будет 2⋅N-1=4-1=3, причем их вершины являются опорными поверхностями для заднего торца электрода, особенно средняя (вторая) стенка в держателе с первыми канавками.

Она при сварке между собой прутков своей вершиной воспринимает сварочное усилие и этим самым исключает деформацию стенок электрода, в средней части которого располагается один из свариваемых между собой прутков.

Поэтому их ширина соизмерима с шириной и глубиной продольных или поперечных канавок, параметры которых выбираются исходя из размера проходного под хладагент сечения штуцера для подвода (отвода) хладагента в соответствующие канавки держателя.

Материалом уплотнительной прокладки, герметизирующей зону охлаждения электрода, должна быть теплостойкая резина соответствующей толщины, выбираемой из глубины понижения под прокладку у держателя.

Омыванием ее внутреннего периметра циркулирующим по канавкам хладагентом исключается перегрев такой прокладки; следовательно, гарантируется ее стойкость и в целом надежность предлагаемого устройства.

Таким образом, использованием жидкостного охлаждения в сварочном устройстве снижается как минимум в 2 раза нагрев электрода и повышается примерно во столько же раз его стойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для стыковой контактной сварки прутков | 2018 |

|

RU2686702C1 |

| Электрод с хвостовиком для контактной точечной сварки | 2019 |

|

RU2723850C1 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2626259C1 |

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка. | 2016 |

|

RU2633809C1 |

| Электрод с хвостовиком для контактной точечной сварки | 2019 |

|

RU2723853C1 |

| Держатель электрода-ролика | 2017 |

|

RU2649483C1 |

| Охлаждаемая матрица штампа под поковку-диск | 2018 |

|

RU2686176C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2649485C1 |

| Электрододержатель для контактной точечной сварки | 2016 |

|

RU2625143C1 |

Изобретение может быть использовано при контактной точечной сварке прутковых заготовок с помощью охлаждаемых электродов. Устройство содержит держатель и электрод призматической формы. На торцевой поверхности держателя выполнено N четных продольных или поперечных закрытых канавок, попарно разделенных N-1 стенками, поверхности которых являются опорными поверхностями для торцевой поверхности электрода, с образованием зоны циркуляции хладагента. Часть канавок соединена с выполненными в держателе окнами, одно из которых предназначено для подвода, а другое – для отвода хладагента. На держателе установлена уплотнительная прокладка, герметизирующая зону циркуляции хладагента. Устройство обеспечивает эффективное охлаждение электрода призматической формы. 2 н.п. ф-лы, 3 ил.

1. Устройство для контактной точечной сварки прутков, содержащее держатель и электрод призматической формы, соединенные крепежом своими торцевыми поверхностями в контакте между собой, отличающееся тем, что на торцевой поверхности держателя выполнено N четных продольных закрытых канавок, попарно разделенных N-1 стенками, поверхности которых являются опорными поверхностями для торцевой поверхности электрода, с образованием зоны циркуляции хладагента, при этом крайние из упомянутых канавок соединены с выполненными в держателе окнами, одно из которых предназначено для подвода, а другое – для отвода хладагента, а на расстоянии от внешнего периметра держателя выполнено понижение, в котором установлена уплотнительная прокладка, герметизирующая зону циркуляции хладагента, причем со стороны выполнения окон центральная стенка размещена между упомянутыми окнами и герметично соединена с упомянутой прокладкой, а с противоположной стороны все продольные канавки соединены между собой поперечной канавкой.

2. Устройство для контактной точечной сварки прутков, содержащее держатель и электрод призматической формы, соединенные крепежом своими торцевыми поверхностями в контакте между собой, отличающееся тем, что на торцевой поверхности держателя выполнено N четных поперечных закрытых канавок, попарно разделенных N-1 стенками, поверхности которых являются опорными поверхностями для торцевой поверхности электрода, с образованием зоны циркуляции хладагента, причем крайние из упомянутых канавок соединены с выполненными в держателе окнами, одно из которых предназначено для подвода, а другое – для отвода хладагента, при этом на расстоянии от внешнего периметра держателя выполнено понижение, в котором установлена уплотнительная прокладка, герметизирующая упомянутую зону циркуляции хладагента, а каждая стенка одним концом герметично соединена с упомянутой прокладкой, а с другого конца отделена от нее с образованием продольной канавки.

| Электродная головка для контактной точечной сварки | 1989 |

|

SU1731532A1 |

| Способ изготовления электрода для контактной точечной сварки | 1990 |

|

SU1748977A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| US 2012234799 А1, 20.09.2012 | |||

| US 4472620 А, 18.09.1984. | |||

Даты

2017-08-21—Публикация

2016-04-05—Подача