Изобретение относится к сварочному производству и пригодно в электродах-колпачках, применяемых при контактной точечной сварке между собой листовых заготовок, прутков и др.

Известен способ охлаждения электрода-колпачка непрерывным омыванием подводимым хладагентом дна его конической полости с последующим отводом оттуда нагретого хладагента (см. ГОСТ 25444-90, стр. 2).

Его недостаток: неэффективность охлаждения из-за малой площади охлаждения этого электрода, равной площади дна его полости, что отрицательно влияет на его стойкости.

Известен и другой способ охлаждения такого электрода, когда дополнительно охлаждается частичной боковая поверхность его полости, примыкающая к ее дну (см. патент RU 2570253 C1 от 26.05.2014).

Его недостаток: охлаждается только малая часть боковой поверхности полости электрода, чем незначительно повышается его стойкость.

Известно и устройство его реализации (см. данный патент), содержащее держатель с продольным каналом под трубку, установленную в нем с зазором, герметизированным у ее переднего торца; электрод-колпачок с конической полостью, размещенный ее боковой поверхностью на конической поверхности передней части держателя с осевым зазором между его передним торцом и дном этой полости, с окнами держателя, соединяющими этот зазор и его продольный канал.

Его недостатки: небольшая охлаждаемая боковая поверхность полости электрода, примыкающая к ее дну; необходимы точная обработка сопрягаемых конических поверхностей электрода и держателя для герметизации зоны охлаждения электрода и значительное усилие снятия его с держателя.

Задачей предлагаемых решений является повышение эффективности охлаждения электрода-колпачка при повышении технологичности устройства.

Технический результат от них: повышение стойкости электрода, упрощение образования сопрягаемых поверхностей его и держателя с гарантией герметичности зон охлаждения первого и уменьшение усилия снятия его с держателя.

Он достигается тем, что в способе контактной точечной сварки с охлаждением электрода-колпачка путем непрерывного омывания хладагентом дна его полости, новым является то, что хладагентом омывают также и боковую поверхность этой полости, кроме ее задней части.

Омыванием хладагентом и боковой поверхности полости электрода возрастает его охлаждаемая поверхность и поэтому увеличивается отвод поступившего в него при сварке тепла циркулирующим хладагентом; этим самым обеспечивается минимальная или даже начальная температура нагрева его рабочей поверхности к следующему моменту сварки и, таким образом, повышается стойкость электрода.

Это достигается также и тем, что в устройстве для контактной точечной сварки с охлаждением электрода-колпачка, содержащем держатель с продольным каналом под трубку, установленную в нем с зазором, герметизированным у ее переднего торца, электрод-колпачок боковой поверхностью конической полости размещен на конической поверхности передней части держателя с осевым зазором между его передним торцом и дном этой полости; этот зазор соединен окнами держателя с его продольным каналом, новым является то, что на его конической поверхности выполнены канавки с углом наклона ≥0° относительно продольной оси, открытые своими концами в этот зазор и его кольцевую канавку с уплотнительным элементом и поперечными окнами, образованными также и в этих канавках и выходящими в продольный канал держателя.

Выполнением на конической поверхности держателя этих канавок обеспечивается циркуляция хладагента по ним с охлаждением боковой поверхности полости электрода, кроме ее задней части, а затем и дна этой полости или наоборот, чем повышается эффективность его охлаждения.

Образованием кольцевой канавки на конической поверхности держателя под уплотнительный элемент обеспечивается последним герметизация сопрягаемых поверхностей держателя и электрода в его задней части.

Использованием уплотнительного элемента для герметизации сопрягаемых поверхностей держателя и электрода отпадает надобность выполнять их конические поверхности с минимальной шероховатостью и, следовательно, упрощается изготовление этих деталей.

Наличием в кольцевой канавке и боковых канавках держателя поперечных окон, открытых в его продольный канал, осуществляется подвод хладагента из последнего по этим окнам в кольцевую и боковые канавки держателя, далее к дну полости электрода, охлаждая при этом ее боковую поверхность и затем ее дно и через него рабочий торец электрода; после этого нагретый теплом сварки хладагент отводится по полости трубки за пределы держателя.

Уменьшением конической поверхности передней части держателя за счет образованных там боковых под хладагент и кольцевой под уплотнительный элемент канавок снижается усилие съема изношенного электрода с него.

Сравнительный анализ предлагаемых решений с известными сейчас решениями показывает, что они новы, с существенными отличиями, промышленно пригодны и поэтому соответствуют критериям изобретения.

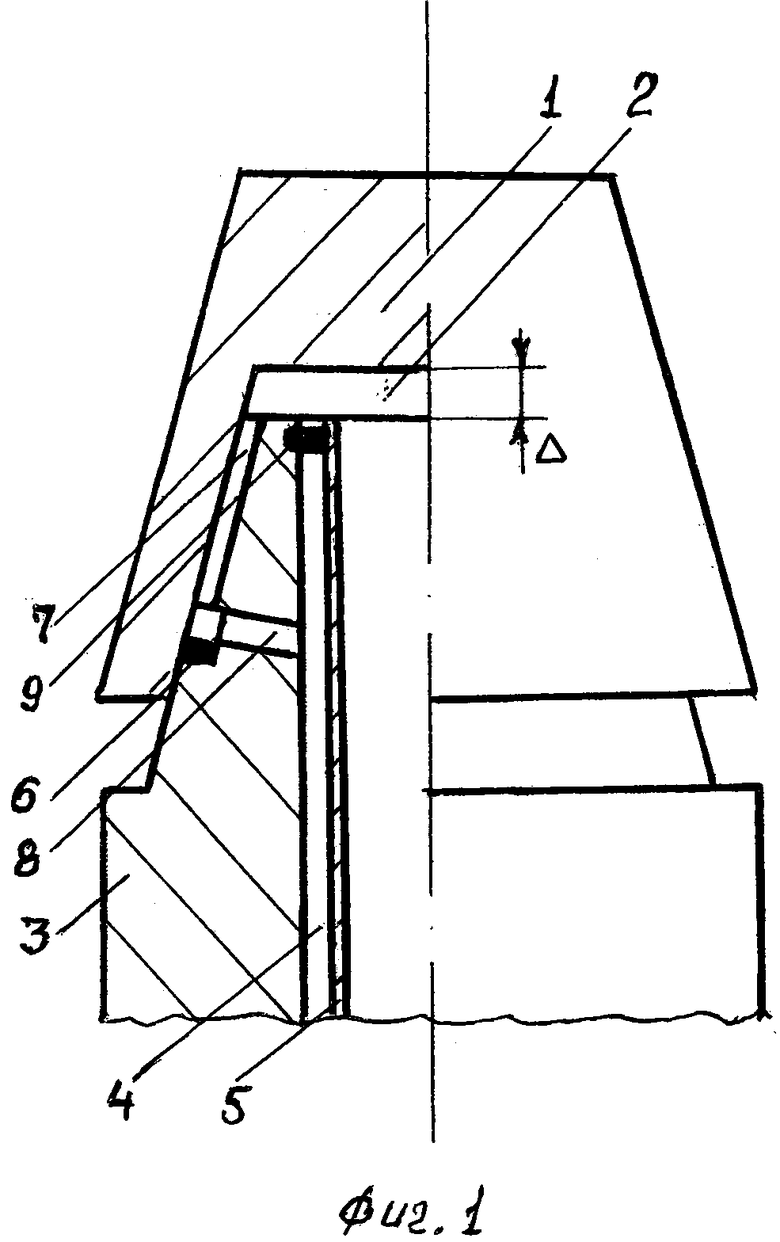

Эти решения представлены на фиг. 1 и в пп. 1 и 2 формулы изобретения, реализованных для нижнего неподвижного электрода-колпачка 1, с заднего торца которого образована коническая полость 2; ее боковой поверхностью электрод 1 размещается на конической передней части держателя 3 с продольным каналом 4; в последнем с зазором размещена трубка 5, не выступающая за его передний торец; между этим торцом и дном полости 2 электрода 1 имеется осевой зазор Δ.

При этом коническое соединение держателя 3 и электрода 1 в задней части полости последнего герметизировано уплотнительным элементом 6, размещенным в кольцевой канавке первого.

На конической части держателя 3 образованы канавки 7, которые могут быть разной формы, с углом наклона ≥0°, открытые концами в зазор Δ и в его кольцевую канавку с уплотнительным элементом 6 и поперечными окнами 8; часть их может выполняться и в канавках 7 для обеспечения прочности поперечного сечения держателя по этой канавке (в зависимости от его поперечного размера).

При этом у его переднего торца зазор между продольным каналом 4 и трубкой 5 закрыт, например, уплотнительным элементом 9, расположенным во внутренней канавке держателя, или иным способом.

У дна полости 2 электрода 1 ее боковая поверхность может быть конической или цилиндрической согласно выше указанного патента.

Количество канавок 7, их параметры и угол наклона относительно продольной оси держателя 3 зависят от размеров его передней конической части, определяемых параметрами конической полости 2 электрода 1, выбираемыми из условий его эксплуатации.

Электрод 1 охлаждается так: хладагент из продольного канала 4 держателя 3 через его поперечные окна 8 и кольцевую канавку поступает в канавки 7, охлаждая при этом уплотнительный элемент 6 с обеспечением его стойкости и боковую коническую поверхность полости 2 электрода 1, нагреваемого теплом сварки. Далее хладагент из этих канавок поступает в осевой зазор Δ и охлаждает дно полости 2 электрода 1 и через него его передний торец. Эффективность его охлаждения определяется толщиной стенок между этими поверхностями, количеством тепла, поступающего в электрод, продолжительностью цикла сварки, расходом хладагента и скоростью его циркуляции вдоль охлаждаемых поверхностей электрода.

При максимальной охлаждаемой площади электрода обеспечивается наибольший эффект его охлаждения - минимальную температуру нагрева электрода к моменту следующей сварки очередных заготовок между собой. Эта температура может быть равна и начальной, обеспечивающей максимальную стойкость электрода с минимальным электрическим сопротивлением в электрической цепи, образованной держателями, электродами и свариваемыми между собой заготовками.

Эту площадь определим для электрода-колпачка длиной 30 мм, диаметром 16 мм у заднего торца, длиной его полости 15 мм при диаметре ее основания 13 мм и с конусностью 1:20; осевой зазор между дном его полости и передним торцом держателя равен 2 мм; длина боковой поверхности этой полости, расположенной сзади уплотнительного элемента 6 держателя 3 на последнем, равна 3 мм; диаметр держателя на переднем торце равен 12,4 мм, его продольного канала 9,5 мм, трубки 7,5 мм и ее полости 6 мм.

На передней конической части держателя выполняется 8 продольных с радиусами к периферии канавок шириной 4 мм, глубиной 0,9 мм и длиной 9 мм при диаметре уплотнительного элемента 1 мм. Тогда площадь боковой охлаждаемой поверхности полости электрода равна 8⋅9⋅4=288 мм2; к ней добавляется площадь этой поверхности у дна полости 3,14⋅12,5⋅2=78,5 мм2; при этом площадь ее дна 0,785⋅12,5⋅12,5=122,6 мм2.

Следовательно, охлаждаемая боковая поверхность полости электрода в 3 раза больше ее донной поверхности, что свидетельствует об эффективности предлагаемого способа охлаждения электрода-колпачка, обеспечивающего отвод тепла и от боковой поверхности электрода.

Меньшей боковой конической поверхностью держателя из-за канавок на ней уменьшается усилие съема изношенного колпачка с него, а герметичность соединения его с электродом обеспечивается уплотнительным элементом кольцевой канавки держателя.

Благодаря этому элементу, герметизирующему данное соединение, отпадает надобность в минимальной шероховатости сопрягаемых поверхностей держателя и электрода; поэтому она может быть как минимум на квалитет выше используемой в настоящее время, что упрощает их изготовление.

Для данных размеров электрода и держателя под циркулирующий хладагент необходимо выполнить в последнем смещенные в осевом и угловом направлениях поперечные окна диаметром 2,5 мм: 2 в кольцевой канавке и 4 в канавках конической части.

Таким образом, предлагаемыми решениями повышается эффективность охлаждения электрода и его стойкость, гарантируется герметичность соединения его с держателем, упрощается изготовление поверхностей этих элементов и облегчается съем электрода с держателя с боковыми канавками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контактной точечной сварки с охлаждением электрода-колпачка | 2016 |

|

RU2635640C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки | 2017 |

|

RU2652930C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2652918C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2420378C2 |

| Устройство для контактной точечной сварки | 2017 |

|

RU2649485C1 |

| Устройство для охлаждения электрода-колпачка контактной точечной сварки (КТС) | 2015 |

|

RU2618284C1 |

| Держатель электрода-ролика | 2017 |

|

RU2649483C1 |

| НЕПОДВИЖНЫЙ ДЕРЖАТЕЛЬ-ЭЛЕКТРОД СВАРОЧНЫХ КЛЕЩЕЙ | 2014 |

|

RU2578865C1 |

| Устройство для контактной точечной сварки | 2020 |

|

RU2738573C1 |

Изобретение может быть использовано для контактной точечной сварки. На конической поверхности передней части держателя размещен электрод-колпачок с образованием осевого зазора между дном полости электрода-колпачка и передним торцом держателя. Трубка для подвода хладагента установлена с боковым зазором в продольном канале держателя, загерметизированном у ее переднего конца, и открыта в осевой зазор. На конической поверхности держателя выполнены продольные канавки, открытые с одной стороны в упомянутый осевой зазор, и кольцевая канавка с установленным в ней уплотнительным элементом для герметизации сопрягаемых поверхностей держателя и электрода-колпачка, в которую открыты продольные канавки держателя с другой их стороны. Осевой продольный канал держателя соединен поперечными окнами, выполненными в стенке держателя, с продольными и кольцевой канавками. Хладагент циркулирует по продольному каналу, поперечным окнам, наружным канавкам держателя, осевому зазору между его передним торцом и дном полости электрода и отводится по трубке за пределы держателя. Эффективное охлаждение обеспечивает повышение стойкости электрода-колпачка. 1 ил.

Устройство для контактной точечной сварки, содержащее держатель с осевым продольным каналом, электрод-колпачок, боковая поверхность полости которого имеет коническую форму, размещенный на конической поверхности передней части держателя с образованием осевого зазора между дном полости электрода-колпачка и передним торцом держателя, и трубку для подвода хладагента, открытую в осевой зазор и установленную с боковым зазором в продольном канале держателя, загерметизированном у ее переднего конца, отличающееся тем, что на конической поверхности держателя выполнены продольные канавки, открытые с одной стороны в упомянутый осевой зазор, и кольцевая канавка с установленным в ней уплотнительным элементом для герметизации сопрягаемых поверхностей держателя и электрода-колпачка, в которую открыты продольные канавки держателя с другой их стороны, причем осевой продольный канал держателя соединен поперечными окнами, выполненными в стенке держателя, с его продольными и кольцевой канавками.

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ЭЛЕКТРОДА-КОЛПАЧКА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ (КТС) | 2014 |

|

RU2570253C1 |

| Электродный узел машин контактной точечной сварки | 1984 |

|

SU1214365A1 |

| Электродержатель для машин контактной точечной сварки | 1982 |

|

SU1093453A1 |

| US 6011237 A, 04.01.2000 | |||

| US 5541382 A, 30.07.1996. | |||

Даты

2017-10-18—Публикация

2016-05-04—Подача