Изобретение относится к области изготовления многожильных витых пружин в машиностроении и в других областях техники.

Известно устройство свивки троса для изготовления многожильных пружин, содержащее роторную свивающую часть (шпулю), обжимной узел с плашкодержателями и свивающими плашками (см. Букштейн М. А. Производство и использование стальных канатов, Металлургия, 1973, М., с.130).

Недостатком такого устройства является то, что для изготовления многожильных пружин требуются два станка и две станочные операции, что непроизводительно.

Известен также узел свивки троса для изготовления многожильных пружин, содержащий втулку, выполненную с возможностью вращения вокруг оси симметрии, снабженную направляющими для прохода проволок, с ее накопителей и установленную перед оправкой для навивки пружины (см. RU № 2210455, B21F35/00, 2002).

Недостатком устройства является то, что не обеспечивается необходимое «пятно контакта» свиваемых проволок и нарушается геометрия сечения проволок, в процессе их протаскивания через направляющие (выполненные в виде глазков) и трения о их поверхность, что снижает работоспособность изготавливаемых многожильных пружин и стабильность их параметров.

Задачей настоящего изобретения является повышение работоспособности изготавливаемых многожильных пружин и стабильности их параметров.

Технический результат, получаемый при решении данной задачи, выражается в снижении трения проволок, что исключает нарушение геометрии сечения проволок, в процессе их протаскивания через направляющие.

Для решения поставленной задачи узел свивки троса для изготовления многожильных пружин, содержащий втулку, выполненную с возможностью вращения вокруг оси симметрии, снабженную направляющими для прохода проволок, с ее накопителей и установленную перед оправкой для навивки пружины, отличается тем, что направляющие выполнены в виде стержней, один конец каждого из которых размещен с возможностью вращения в отверстии соответствующего башмака, а свободные концы стержней сопряжены с головкой, снабженной первой кольцевой канавкой, выполненной в плоскости, перпендикулярной оси вращения стержня, при этом каждый башмак жестко зафиксирован на внутренней поверхности втулки, так, чтобы ось вращения стержня была ориентирована под острым углом к торцовой плоскости втулки, выступая за ее пределы к оправке, кроме того, в полости втулки, возле направляющих установлены дополнительные направляющие, в виде дополнительных стержней, при этом один конец каждого дополнительного стержня установлен с возможностью вращения в отверстии соответствующего дополнительного башмака, а его свободный конец снабжен головкой, выполненной со второй кольцевой канавкой, перпендикулярной оси вращения этого стержня, при этом, каждый дополнительный башмак жестко зафиксирован на внутренней поверхности полости втулки, за рабочей зоной направляющих, так, чтобы оси вращения их дополнительных стержней были размещены в одной плоскости. Кроме того, стержни в отверстиях башмаков и дополнительные стержни в отверстиях дополнительных башмаков, установлены на подшипниках. Кроме того, втулка выполнена в виде каркасной конструкции, включающей два несущих кольца, соосно, жестко и разъемно скрепленных друг с другом, которые продольными стержнями, параллельными оси вращения втулки, скреплены с кольцевым фланцем, выполненным с возможностью, закрепления на вращателе, кроме того, между фланцем и ближайшим к нему несущим кольцом, выполнено дополнительное кольцо жесткости. Кроме того, стержни в отверстиях башмаков и дополнительные стержни в отверстиях дополнительных башмаков, установлены съемно. Кроме того, размеры канавок головок стержней и дополнительных стержней соответствуют двум диаметрам используемой проволоки.

Сопоставление признаков заявленного решения и признаков прототипа и аналогов подтверждает его соответствие критерию «новизна».

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признаки «направляющие выполнены в виде стержней, один конец каждого из которых размещен с возможностью вращения в отверстии соответствующего башмака» преобразуют трение скольжения проволок по направляющим в трение качения.

Признаки, указывающие, что «свободные концы стержней сопряжены с головкой, снабженной первой кольцевой канавкой» обеспечивают удержание проволок у концов стержней, вблизи от «пятна контакта» свиваемых проволок и возможность их подвода к нему под оптимальными углами.

Признаки, указывающие, что канавка выполнена «в плоскости, перпендикулярной оси вращения стержня» обеспечивают подвод проволок к «пятну контакта» под оптимальными углами.

Признаки, указывающие, что «каждый башмак жестко зафиксирован на внутренней поверхности втулки, так, чтобы ось вращения стержня была ориентирована под острым углом к торцовой плоскости втулки, выступая за ее пределы к оправке» обеспечивают работоспособность устройства (надежное позиционирование головок относительно оси вращения устройства), надежное позиционирование проволок на головках стержней и стабильное положение «пятна контакта» в процессе свивки проволок.

Признаки, указывающие, что «в полости втулки, возле направляющих установлены дополнительные направляющие» обеспечивают подвод проволок к канавкам направляющих под оптимальными углами, исключающими их чрезмерный перегиб.

Признаки, указывающие, что дополнительные направляющие выполнены «в виде дополнительных стержней, при этом один конец каждого дополнительного стержня установлен с возможностью вращения в отверстии соответствующего дополнительного башмака» преобразуют трение скольжения проволок по направляющим в трение качения.

Признаки, указывающие, что свободный конец каждого дополнительного стержня снабжен головкой, выполненной со второй кольцевой канавкой» обеспечивают удержание проволок у концов дополнительных стержней в положении оптимальном для ввода проволок на первую канавку соответствующего стержня (направляющей).

Признаки, указывающие, что канавка выполнена «в плоскости, перпендикулярной оси вращения (дополнительного) стержня» обеспечивают подвод проволок к этим канавкам от накопителей проволок под оптимальными углами.

Признаки, указывающие, что «каждый дополнительный башмак жестко зафиксирован на внутренней поверхности полости втулки, за рабочей зоной направляющих, так, чтобы оси вращения их дополнительных стержней были размещены в одной плоскости» обеспечивают работоспособность дополнительных направляющих.

Признаки, указывающие, что «стержни в отверстиях башмаков и дополнительные стержни в отверстиях дополнительных башмаков, установлены на подшипниках» позволяют до предела минимизировать трение качения проволок о головки стержней.

Признаки, указывающие, что «втулка выполнена в виде каркасной конструкции, включающей два несущих кольца, соосно, жестко и разъемно скрепленных друг с другом, которые продольными стержнями, параллельными оси вращения втулки, скреплены с кольцевым фланцем, выполненным с возможностью, закрепления на вращателе, кроме того, между фланцем и ближайшим к нему несущим кольцом, выполнено дополнительное кольцо жесткости» конкретизируют конструктивное исполнение втулки, обеспечивающее доступ ко всем рабочим элементам узла свивки троса для изготовления многожильных пружин в процессе его подготовки к работе или замены стержней на элементы другого типоразмера, предназначенные для изготовления пружин из проволок другого диаметра.

Признаки «стержни в отверстиях башмаков и дополнительные стержни в отверстиях дополнительных башмаков, установлены съемно» и «размеры канавок головок стержней и дополнительных стержней соответствуют двум диаметрам используемой проволоки» обеспечивают возможность переналадки устройства при переходе на проволоку другого диаметра и,тем самым, варьирование ассортимента производимых пружин..

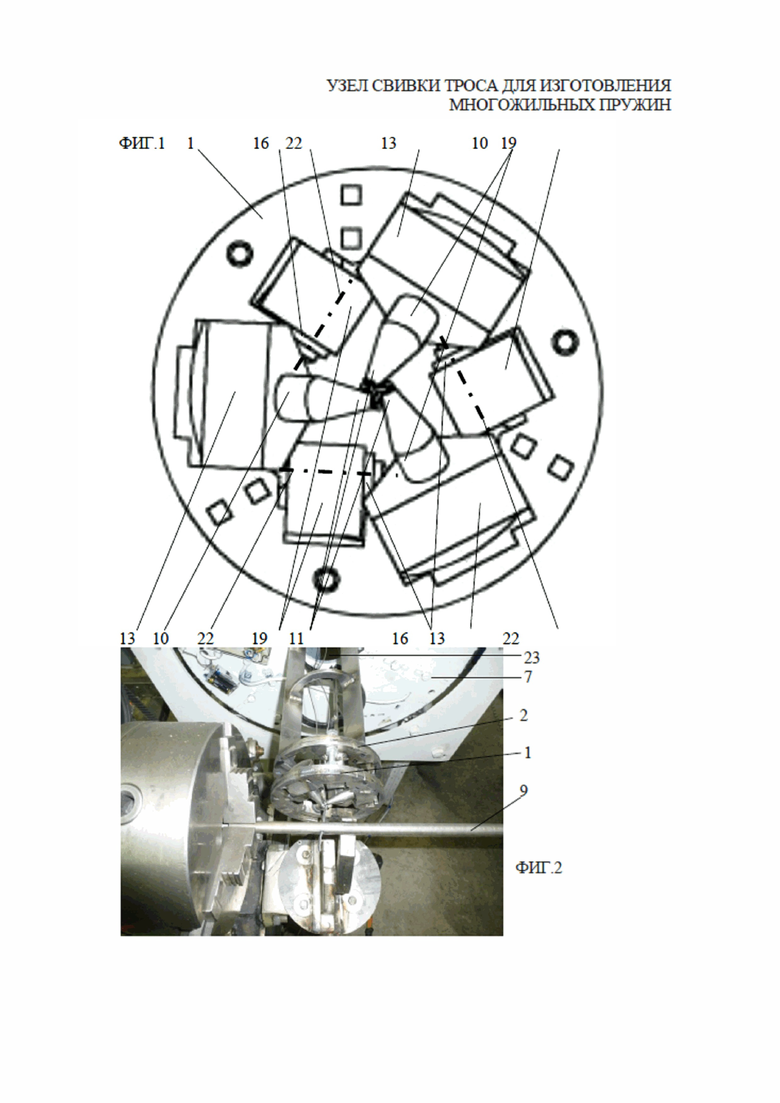

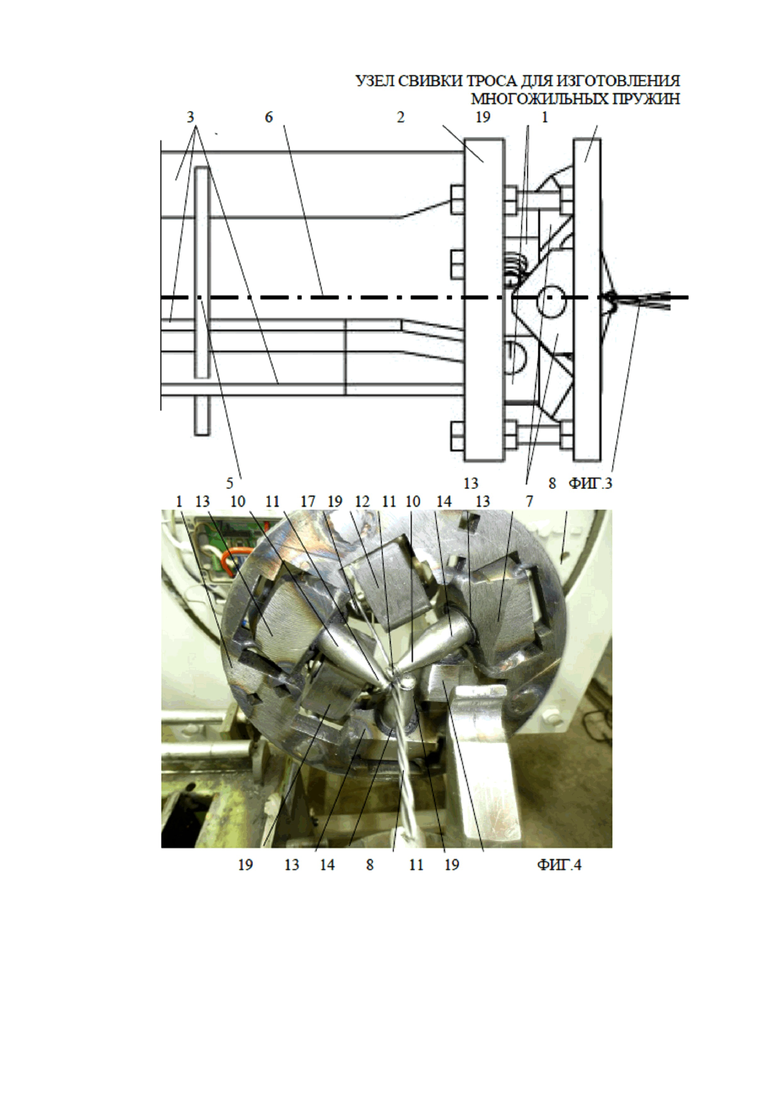

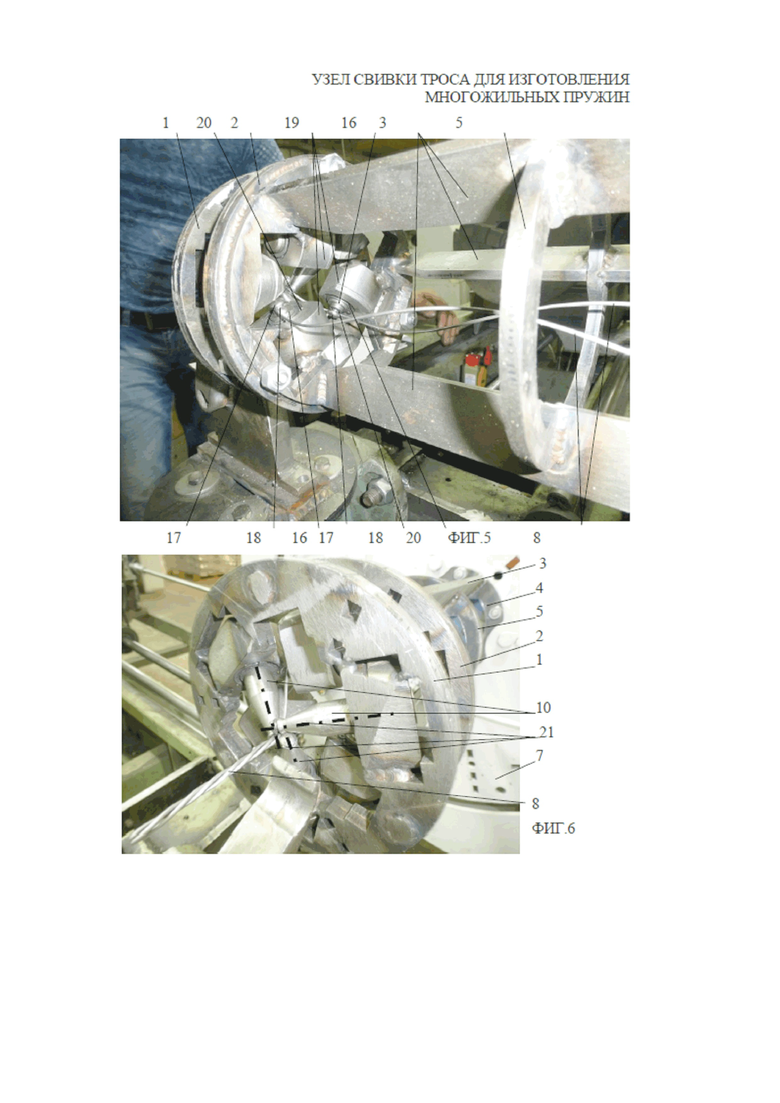

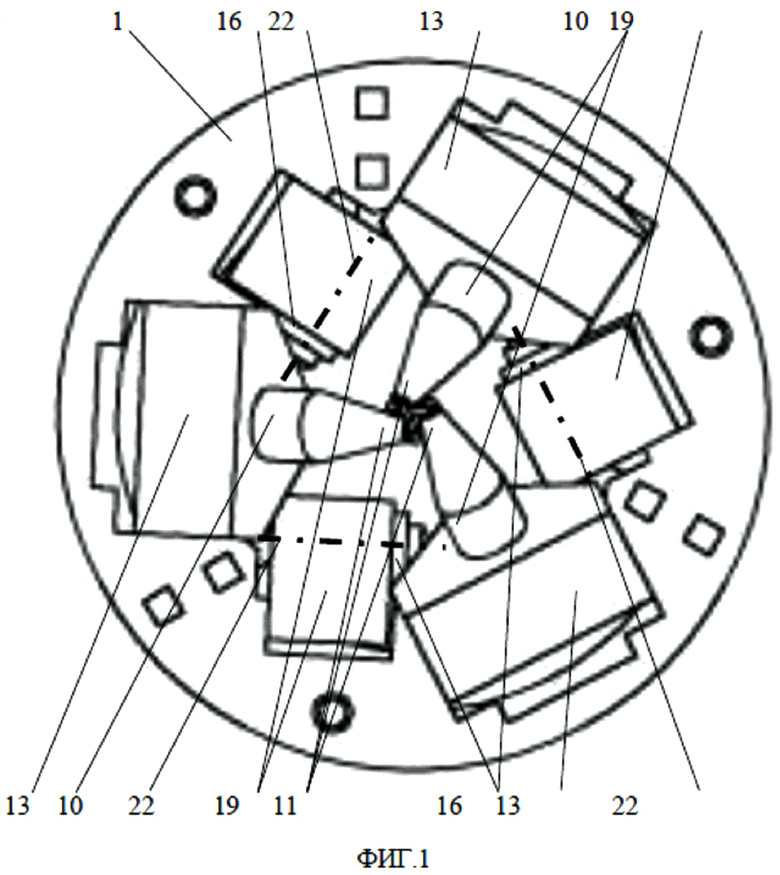

На фиг.1 дан вид на устройство спереди; на фиг.2 дан вид на устройство со стороны оправки, в объеме; на фиг. 3 дан вид на устройство сбоку; на фиг.4 дан вид на первое несущее кольцо; на фиг.5 дан вид на второе несущее кольцо со стороны дополнительного кольца жесткости; на фиг.6 дан вид на устройство в 3/4.

На чертежах показаны втулка, выполненная в виде каркасной конструкции, включающей два несущих кольца (первое 1 и заднее 2), продольные стержни 3, кольцевой фланец 4, дополнительное кольцо жесткости 5, ось вращения 6 втулки, вращатель 7, проволоки 8, оправка 9 для навивки пружины, направляющие, выполненные в виде стержней 10, их головки 11, с первыми кольцевыми канавками 12, башмаки 13, с отверстиями 14, торцовая плоскость 15 втулки, дополнительные направляющие, выполненные в виде дополнительных стержней 16, их головки 17, со вторыми кольцевыми канавками 18, дополнительные башмаки 19 с отверстиями 20, оси вращения 21 и 22, соответственно, стержней 10 и дополнительных стержней 16, сквозное отверстие 23 вращателя 7.

Втулка выполнена с возможностью вращения вокруг оси вращения 6 втулки, являющейся ее осью симметрии, для чего она закреплена посредством кольцевого фланца 4 на вращателе 7, выполненном в виде плиты снабженной приводным двигателем известной конструкции (на чертежах не показан). Она установлена перед оправкой 9 для навивки пружины, и содержит направляющие, выполненные в виде стержней 10. При этом, один (опорный) конец каждого стержня 10 размещен с возможностью вращения в отверстии 14 соответствующего башмака 13, а свободные концы стержней 10 сопряжены с головкой 11, снабженной первой кольцевой канавкой 12, выполненной в плоскости, перпендикулярной оси вращения 21 стержня 10, при этом, каждый башмак 13 жестко зафиксирован на внутренней поверхности втулки (точнее, на ее первом несущем кольце 1), так, чтобы ось вращения 21 стержня 10 была ориентирована под острым углом к торцовой плоскости 15 втулки, выступая за ее пределы к оправке 9.

Кроме того, в полости втулки, возле направляющих (стержней 10) установлены дополнительные направляющие, выполненные в виде дополнительных стержней 16, при этом один (опорный) конец каждого дополнительного стержня 16, установлен с возможностью вращения в отверстии 20 соответствующего дополнительного башмака 19, а его свободный конец снабжен головкой 17, выполненной со второй кольцевой канавкой 18, перпендикулярной оси вращения 22 этого стержня. При этом, каждый дополнительный башмак 19 жестко зафиксирован на внутренней поверхности полости втулки, за рабочей зоной направляющих (на ее заднем несущем кольце 2), так, чтобы оси вращения их дополнительных стержней 16 были размещены в одной плоскости. Важен угол захода проволоки между головками 11 стержней 10 и головками 17 дополнительных стержней 16, при этом данный угол составляет порядка 300. Кроме того, стержни 10 в отверстиях 14 башмаков 13 и дополнительные стержни 16, в отверстиях 20 дополнительных башмаков 19, установлены на подшипниках, предпочтительно, «тонкостенных» (например, марки…..), в количестве нескольких штук в каждом отверстии башмаков 13 и 19, что бы реализовать необходимый вынос «точки завивки» проволок в единую нить. Кроме того, стержни 10 в отверстиях 14 башмаков 13 и дополнительные стержни 16 в отверстиях 20 дополнительных башмаков 19, установлены съемно, с возможностью оперативной замены. Кроме того, размеры канавок головок стержней 10 и дополнительных стержней 16 соответствуют двум диаметрам используемой проволоки 8. Таким образом, чтобы качественно навивать проволоку диаметром 2 мм нужно, чтобы диаметр канавки ролика был в 2 раза больше, т.е. 4 мм. Допустимо через головку с канавкой 4 мм пропускать проволоку диаметром от 0,5 мм до 4 мм.

Работает устройство следующим образом.

Один конец оправки 9 (стержня соответствующего по диаметру и длине формируемой пружине) фиксируют в кулачковом патроне токарного станка (на чертежах не показан), а второй конец оправки может поддерживаться, например, центром его задней бабки или специальным ее держателем, обеспечивающим опирание оправки, в процессе отвода кулачкового патрона при навивке пружины.

На предшествующие узлы устройства (размещенные до вращателя 7, на котором соосно с осью вращения 6, закреплен кольцевой фланец 4 втулки) устанавливают заправленные проволокой 8 катушки (на чертежах не показаны), проволоку 8 из которых пропускают через натяжной механизм (на чертежах не показан), после чего выводят через сквозное отверстие 23 вращателя 7 в полость втулки.

Далее проволоку 8 проводят через вторые кольцевые канавки 18 (головок 17 дополнительных стержней 16), а затем через первые кольцевые канавки 12 (головок 11, стержней 10), после чего, концы проволок, предварительно свитые в трос (это может быть оставшийся участок троса, свитого при формировании предыдущей пружины, оставшийся после ее отрезания) защемляют на оправке 9 (пропуская его через сквозное отверстие перпендикулярное оси вращения оправки башмаки 13).

Затем включают электродвигатель вращателя 7. При этом происходит следующее.

Втулка и катушки с запасом проволоки, вместе с натяжными механизмами вращаются вокруг оси вращения 6 втулки, совпадающей с осью вращения вращателя 7 в требуемом направлении, поскольку жестко скреплены с вращателем.

Оправка 9 при своем вращении вытягивает проволоку из катушек и наматывает свитый во втулке трос на себя. Продольная подача оправки 9 с заданной скоростью обеспечивает формирование шага навиваемой пружины. При этом, за счет вращения втулки создаются необходимые усилия скручивания и растяжения проволоки при свивке в трос и одновременной навивке троса на оправку 9.

При этом с помощью предлагаемого устройства становится возможным корректировать шаг и угол свивки троса, усилия скручивания и растяжения проволоки по результатам испытания только что навитой пружины, а также достигается синхронность работы узлов свивки троса и его навивки на оправку. Это является полезным и способствует повышению качества пружин и производительности их изготовления.

Установка стержней и дополнительных стержней, с возможностью вращения в отверстиях соответствующих башмаков и дополнительных башмаков обеспечивает в процессе навивки пружин преобразование трение скольжения проволок по направляющим в трение качения, что снижает деформирование проволок о направляющие.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ПРУЖИН | 2016 |

|

RU2628722C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ПРОВОЛОКИ | 2016 |

|

RU2639180C2 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ МНОГОЖИЛЬНЫХ ПРУЖИН | 2007 |

|

RU2364461C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2002 |

|

RU2210455C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2001 |

|

RU2186652C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УПРУГОФРИКЦИОННЫХ ЭЛЕМЕНТОВ ТРОСОВЫХ ВИБРОИЗОЛЯТОРОВ | 2000 |

|

RU2199683C2 |

| Навивочная головка для изготовления гибких проволочных валов | 1973 |

|

SU441077A1 |

| Сборная протяжка | 1988 |

|

SU1570861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХПЕТЛЕВОГО СТРОПА ИЗ КОЛЬЦЕВОГО ЖГУТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087228C1 |

| Вагон-дефектоскоп | 1985 |

|

SU1344658A1 |

Изобретение относится к машиностроению и может быть использовано при изготовлении многожильных пружин. Узел свивки троса содержит втулку, выполненную с возможностью вращения вокруг оси симметрии, снабженную направляющими для прохода проволок с ее накопителей и установленную перед оправкой для навивки пружины. Направляющие выполнены в виде стержней, один конец каждого из которых размещен с возможностью вращения в отверстии соответствующего башмака, а свободные концы стержней сопряжены с головкой, снабженной первой кольцевой канавкой, выполненной в плоскости, перпендикулярной оси вращения стержня. Каждый башмак жестко зафиксирован на внутренней поверхности втулки так, чтобы ось вращения стержня была ориентирована под острым углом к торцовой плоскости втулки, выступая за ее пределы к оправке. В полости втулки установлены дополнительные направляющие в виде дополнительных стержней. Один конец каждого стержня установлен с возможностью вращения в отверстии соответствующего дополнительного башмака, а его свободный конец снабжен головкой, выполненной со второй кольцевой канавкой, перпендикулярной оси вращения этого стержня. Обеспечивается повышение работоспособности изготавливаемых многожильных пружин и стабильность их параметров. 4 з.п. ф-лы, 6 ил.

1. Узел свивки троса для изготовления многожильных пружин, содержащий установленную перед оправкой для навивки пружины и выполненную с возможностью вращения вокруг оси симметрии втулку с направляющими для прохода проволок с ее накопителей, отличающийся тем, что он снабжен расположенными за рабочей зоной упомянутых направляющих дополнительными направляющими, при этом

направляющие и дополнительные направляющие выполнены в виде стержней, один конец каждого из которых размещен с возможностью вращения в отверстии соответствующего башмака, жестко зафиксированного на внутренней поверхности втулки, а свободный конец сопряжен с головкой, в которой в плоскости, перпендикулярной оси вращения стержня, выполнена кольцевая канавка,

причем башмаки направляющих жестко зафиксированы на внутренней поверхности втулки из условия ориентации оси вращения стержня под острым углом к торцовой плоскости втулки и выступания стержня за пределы втулки в направлении оправки для навивки стержней,

а башмаки дополнительных направляющих жестко зафиксированы на внутренней поверхности втулки из условия размещения осей вращения их стержней в одной плоскости.

2. Узел по п.1, отличающийся тем, что стержни в отверстиях башмаков установлены на подшипниках.

3. Узел по п.1, отличающийся тем, что втулка выполнена в виде каркасной конструкции, включающей два соосно расположенных несущих кольца, жестко и разъемно соединенных друг с другом и связанных с кольцевым фланцем посредством продольных стержней, расположенных параллельно оси вращения втулки, при этом втулка посредством кольцевого фланца закреплена на вращателе, а между кольцевым фланцем и ближайшим к нему несущим кольцом втулки установлено кольцо жесткости.

4. Узел по п.1, отличающийся тем, что стержни в отверстиях башмаков установлены съемно.

5. Узел по п.1, отличающийся тем, что размеры кольцевых канавок головок стержней соответствуют двум диаметрам используемой проволоки.

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2002 |

|

RU2210455C1 |

| Устройство для непрерывной намотки витых изделий | 1980 |

|

SU931869A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУЧЕНОГО ТРОСА ИЗ ПРУТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2457916C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЖИЛЬНЫХ ВИТЫХ ПРУЖИН | 2007 |

|

RU2346780C1 |

| US 4719683 A1, 19.01.1988. | |||

Авторы

Даты

2017-08-21—Публикация

2016-05-04—Подача