70 11

ФигА

13 12 16

Изобретение относится к металлообработке и может быть использовано при обработке отверстий протягиванием.

Цель изобретения - повышение качества и точности обработки за счет перераспределения нагрузки на рабочие элементы протяжки и устранения их перекосов.

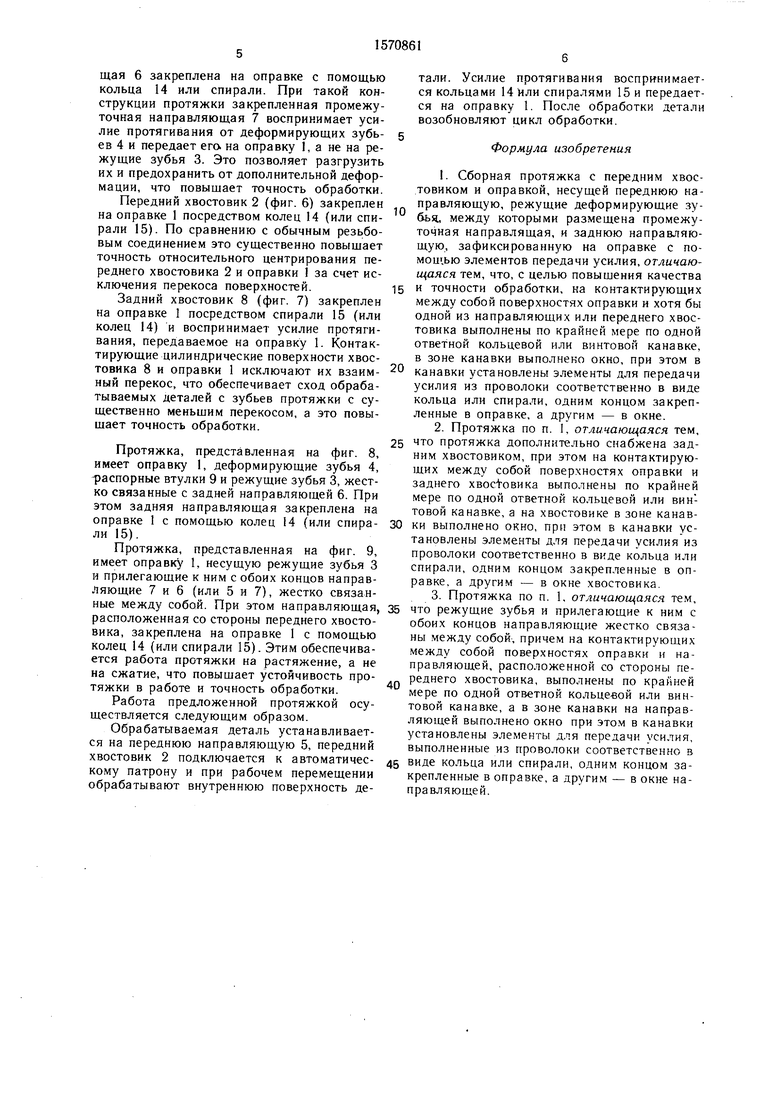

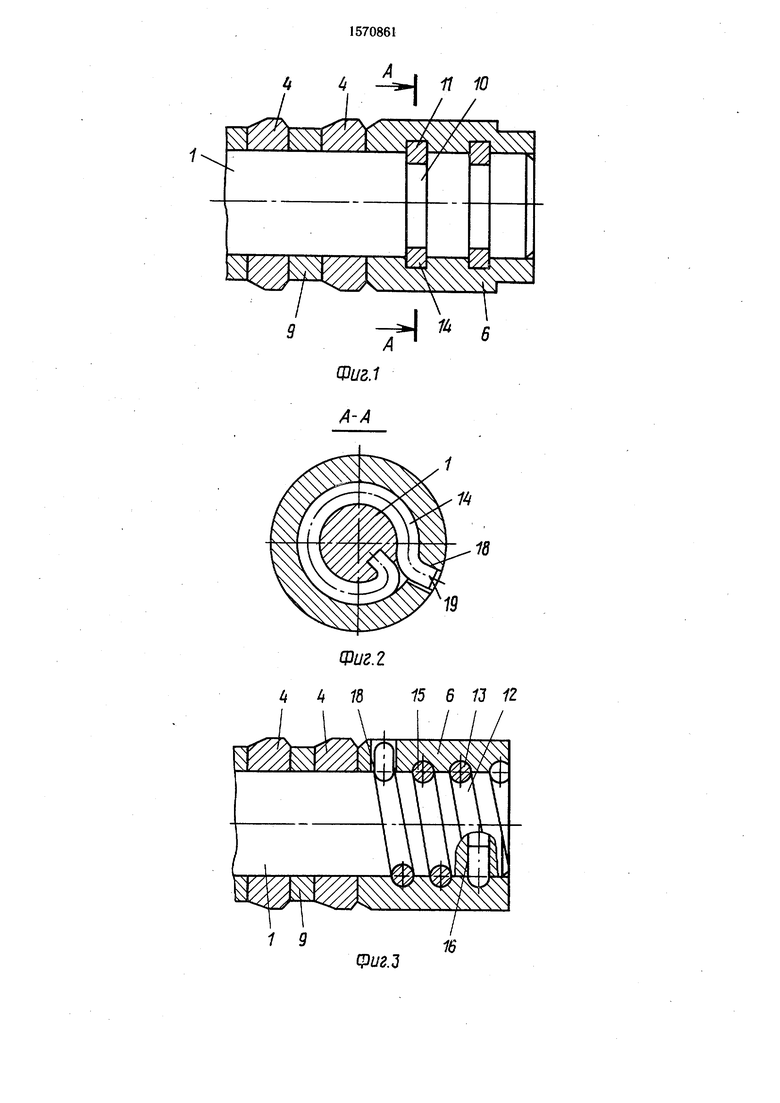

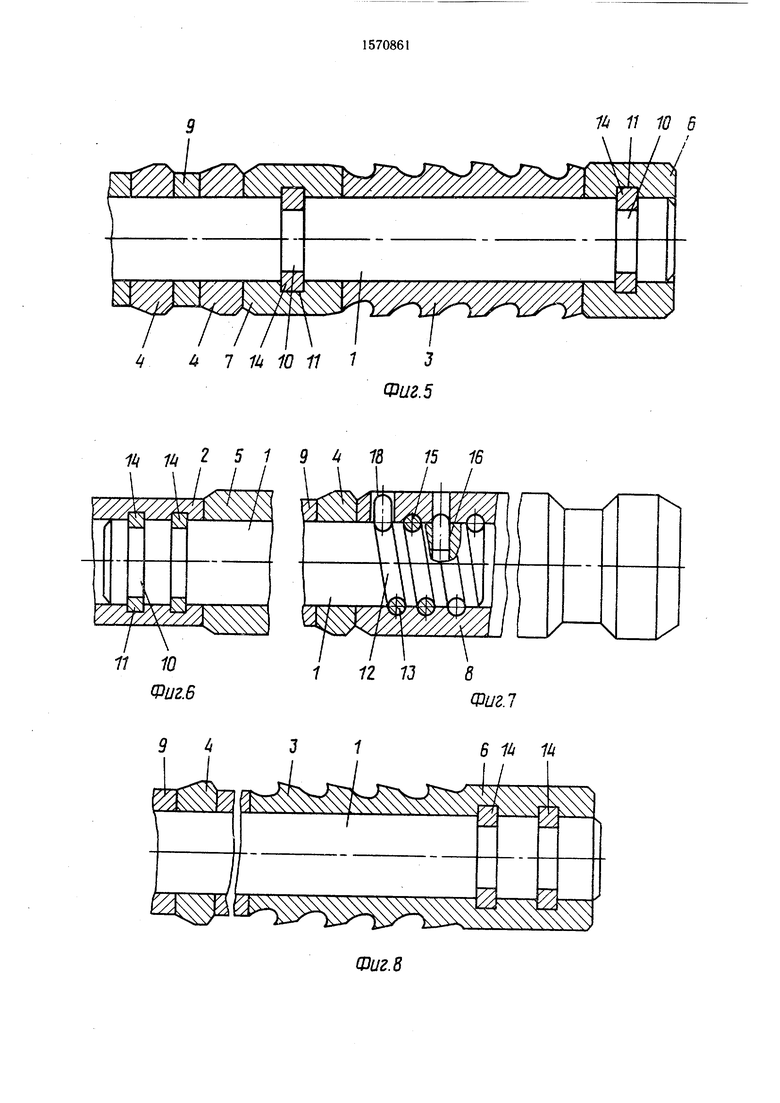

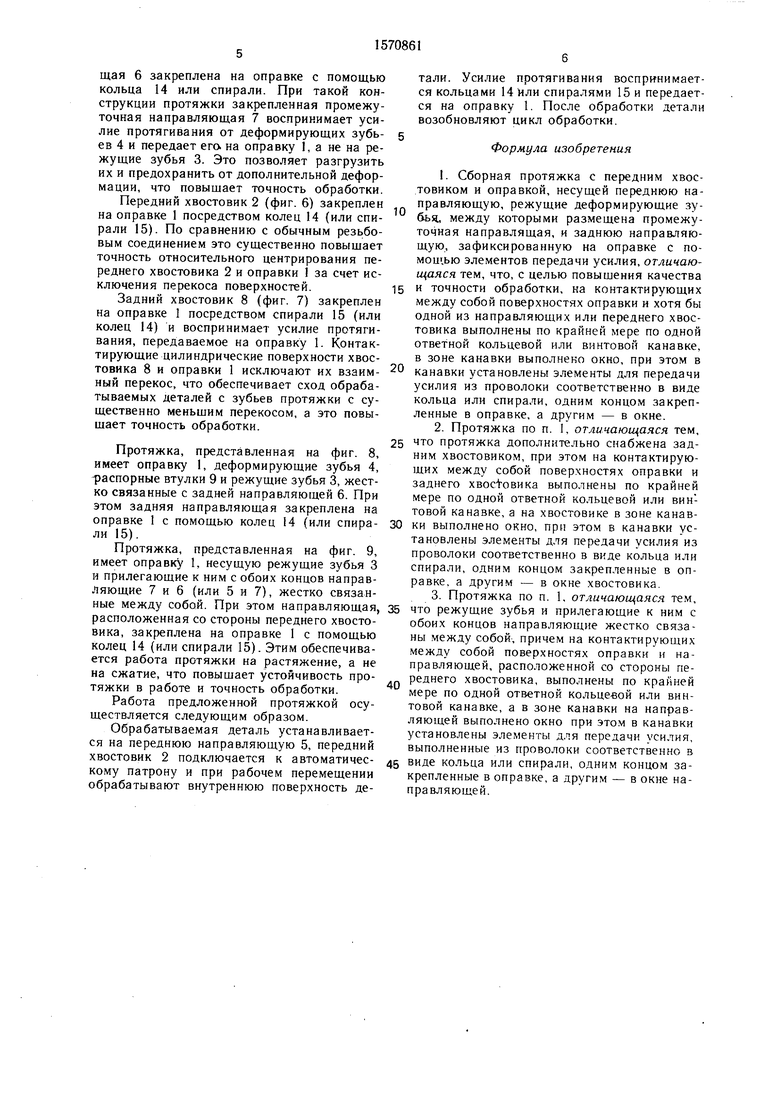

На фиг. 1 показана протяжка с закреплением задней направляющей посредством колец; на фиг. 2 - разрез А-А ка фиг. 1; на фиг. 3 - протяжка с закреплением задней направляющей посредством спирали; на фиг. 4 - протяжка с закрепленными передней и задней направляющими; на фиг. 5 - протяжка с закрепленными промежуточной и задней направляющими; на фиг. 6 - протяжка с закреплением переднего хвостовика посредством колец; на фиг. 7 - протяжка с закреплением заднего хвостовика посредством спирали; на фиг. 8 - протяжка с закреплением задней направляющей, жестко связанной с режущими зубьями; на фиг. 9 - протяжка с режущими зубьями, жестко связанными с прилегающими направляющими; на фиг. 10 - первоначальный момент монтажа кольца; на фиг. 1 - монтаж кольца из предварительно загнутой проволоки.

Протяжка содержит оправку 1, передний хвостовик 2, режущие 3 и деформирующие 4 зубья, переднюю направляющую 5, заднюю направляющую 6, промежуточную направляющую 7, задний хвостовик 8, распорные втулки 9. Из этих деталей может быть сформировано несколько вариантов протяжки.

На контактирующих между собой поверхностях оправки 1 и хотя бы одной из направляющих 5, 6, 7 или хвостовиков 2, 8 выполнены по крайней мере по одной ответной кольцевой 10 и 11 или винтовой 12 и 13 канавки. В них установлены элементы для передачи усилия, выполненные из проволоки соответственно в виде кольца 14 или спирали 15. Форма канавок (прямоугольная, радиусная) определяется формой поперечного сечения проволоки. Для их монтажа на оправке 1 в зоне канавки 10 или 12 выполняется отверстие 16 под конец проволоки 17 (фиг. 10), которую вводят через окно 18, выполняемое на закрепляемой направляющей или хвостовике в зоне канавок 11 или 13. После совмещения отверстия 16 и окна 18 и закрепления конца проволоки в отверстии 16 одну из сопрягаемых деталей вращают. При этом образуют кольцо 14 или спираль 15 в зависимости от того, является канавка кольцевой или винтовой. Предварительно конец проволоки может быть загнут под 90°, а окно 18 в этом случае выполнено с большими размерами (фиг. 11).

Деформирующая протяжка (фиг. 1) снабжена оправкой 1, деформирующими зубьями 4 и задней направляющей 6. На контактирующих поверхностях оправки 1 и направляющей 6 выполнены две кольцевые ответные канавки 10 и 11, в каждой из них

смонтировано по одному кольцу 14. Конец 19 кольца 14 располагается в окне 18. При этом конец 19 кольца 14 может быть выполнен с определенным утолщением, которое не

выходит за пределы наружной поверхности задней направляющей 6. Если для монтажа кольца 14 использована не мерная проволока, то ее обрезают заподлицо с наружной поверхностью направляющей 6. В случае, когда конец 19 кольца 14 располагается в

канавке, получают неразборную конструкцию задней направляющей 6. При обратном вращении одной из деталей осуществляется демонтаж кольца 14, превращаемого в проволоку. Операция монтажа двух колец 14,

происходящая одновременно (как и операция демонтажа), осуществляется за один поворот. На контактирующих поверхностях оправки 1 и задней направляющей 6 выполнены ответные винтовые канавки 12 и 13 (фиг. 3). Конец проволоки закреплен в отверстии 16,

0 свободный конец проволоки расположен в окне 18. Спираль 15 образована при вращении одной из деталей (оправки 1 или задней направляющей 6). Такая конструкция протяжки рассчитана на восприятие соеди5 нением значительных осевых усилий. При этом осуществляется поджатие деталей, установленных на оправке, и надежная осевая фиксация без использования дополнительных деталей. Демонтаж осуществляется при обратном вращении. Если свободный ко0 нец проволоки расположен в винтовой канавке, а не в окне 18, то демонтаж задней направляющей 6 осуществляется ее свинчиванием с оправки 1 и спирали 15.

Протяжка согласно фиг. 4 снабжена передней направляющей 5, которая закреплена

5 на оправке 1 посредством одновиткового кольца 14, и задней направляющей 6, закрепленной посредством спирали 15. Последняя при закреплении задней направляющей 6 одновременно позволяет поджать установленные на оправке 1 зубья (деформирующие, режущие) и распорные втулки 9. При данном варианте исполнения протяжки ее демонтаж целесообразно осуществлять путем раскрепления передней направляющей 5. Если в оправке 1 выполнено сквозное от5 верстие 16, а задняя направляющая 6 навинчена так, что ее правый торец расположен за пределами этого отверстия, то демонтаж выполняется путем выбивания из этого отверстия закрепленного конца проволоки. В дальнейшем, если свободный конец проволоки

0 расположен в окне 18, задняя направляющая 6 при обратном вращении свинчивается совместно со спиралью 15.

Протяжка, представленная на фиг. 5, имеет оправку 1, несущую деформирующие 4 5 и режущие 3 зубья, между которыми размещена промежуточная направляющая 7, зафиксированная на оправке 1 с помощью кольца 14. При этом задняя направляю0

щая 6 закреплена на оправке с помощью кольца 14 или спирали. При такой конструкции протяжки закрепленная промежуточная направляющая 7 воспринимает усилие протягивания от деформирующих зубьев 4 и передает его. на оправку 1, а не на режущие зубья 3. Это позволяет разгрузить их и предохранить от дополнительной деформации, что повышает точность обработки.

Передний хвостовик 2 (фиг. 6) закреплен на оправке 1 посредством колец 14 (или спирали 15). По сравнению с обычным резьбовым соединением это существенно повышает точность относительного центрирования переднего хвостовика 2 и оправки 1 за счет исключения перекоса поверхностей.

Задний хвостовик 8 (фиг. 7) закреплен на оправке 1 посредством спирали 15 (или колец 14) и воспринимает усилие протягивания, передаваемое на оправку 1. Контактирующие цилиндрические поверхности хвостовика 8 и оправки 1 исключают их взаимный перекос, что обеспечивает сход обрабатываемых деталей с зубьев протяжки с существенно меньшим перекосом, а это повышает точность обработки.

Протяжка, представленная на фиг. 8, имеет оправку 1, деформирующие зубья 4, распорные втулки 9 и режущие зубья 3, жестко связанные с задней направляющей 6. При этом задняя направляющая закреплена на оправке 1 с помощью колец 14 (или спирали 15).

Протяжка, представленная на фиг. 9, имеет оправку 1, несущую режущие зубья 3 и прилегающие к ним с обоих концов направляющие 7 и 6 (или 5 и 7), жестко связанные между собой. При этом направляющая, расположенная со стороны переднего хвостовика, закреплена на оправке 1 с помощью колец 14 (или спирали 15). Этим обеспечивается работа протяжки на растяжение, а не на сжатие, что повышает устойчивость протяжки в работе и точность обработки.

Работа предложенной протяжкой осуществляется следующим образом.

Обрабатываемая деталь устанавливается на переднюю направляющую 5, передний хвостовик 2 подключается к автоматическому патрону и при рабочем перемещении обрабатывают внутреннюю поверхность де0

тали. Усилие протягивания воспринимается кольцами 14 или спиралями 15 и передается на оправку 1. После обработки детали возобновляют цикл обработки.

Формула изобретения

1.Сборная протяжка с передним хвостовиком и оправкой, несущей переднюю направляющую, режущие деформирующие зубья, между которыми размещена промежуточная направлящая, и заднюю направляющую, зафиксированную на оправке с помощью элементов передачи усилия, отличающаяся тем, что, с целью повышения качества

5 и точности обработки, на контактирующих между собой поверхностях оправки и хотя бы одной из направляющих или переднего хвостовика выполнены по крайней мере по одной ответной кольцевой или винтовой канавке, в зоне канавки выполнено окно, при этом в

0 канавки установлены элементы для передачи усилия из проволоки соответственно в виде кольца или спирали, одним концом закрепленные в оправке, а другим - в окне.

2.Протяжка по п. 1, отличающаяся тем, 5 что протяжка дополнительно снабжена задним хвостовиком, при этом на контактирующих между собой поверхностях оправки и заднего хвостовика выполнены по крайней мере по одной ответной кольцевой или винтовой канавке,а на хвостовике в зоне канав0 ки выполнено окно, при этом в канавки установлены элементы для передачи усилия из проволоки соответственно в виде кольца или спирали, одним концом закрепленные в оправке, а другим - в окне хвостовика.

3.Протяжка по п. 1, отличающаяся тем, что режущие зубья и прилегающие к ним с

обоих концов направляющие жестко связаны между собой, причем на контактирующих между собой поверхностях оправки и направляющей, расположенной со стороны пе- реднего хвостовика, выполнены по крайней мере по одной ответной кольцевой или винтовой канавке, а в зоне канавки на направляющей выполнено окно при этом в канавки установлены элементы для передачи усилия, выполненные из проволоки соответственно в 5 виде кольца или спирали, одним концом закрепленные в оправке, а другим - в окне направляющей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления винтового инструмента | 1988 |

|

SU1727957A1 |

| Рабочий элемент протяжки | 1988 |

|

SU1726167A1 |

| Устройство для обжима полых деталей | 1982 |

|

SU1044389A1 |

| Устройство для обработки трубных заготовок | 1982 |

|

SU1034855A1 |

| Устройство для протягивания отверстий (его варианты) | 1984 |

|

SU1235706A1 |

| Устройство для одновременной обработки наружных и внутренних поверхностей | 1988 |

|

SU1551526A1 |

| Деформирующая прошивка | 1988 |

|

SU1620276A1 |

| Сборная режущая протяжка | 1988 |

|

SU1611608A1 |

| Устройство для обработки деталей типа втулки | 1983 |

|

SU1135569A1 |

| Устройство для обработки протягиванием деталей типа втулки на горизонтально-протяжном станке | 1983 |

|

SU1135568A1 |

Изобретение относится к металлообработке и может быть использовано при обработке отверстий протягиванием. Цель изобретения - повышение качества и точности обработки за счет перераспределения нагрузки на рабочие элементы протяжки и устранения их перекосов. Протяжка имеет передний хвостовик и оправку 1, несущую переднюю направляющую, режущие и деформирующие зубья, между которыми размещена промежуточная направляющая 5, и заднюю направляющую 6. На контактирующих между собой поверхностях оправки 1 и хотя бы одной из направляющих или хвостовика выполнены по крайней мере по одной ответной кольцевой 10 или винтовой 12 канавке, а в зоне канавки закрепляемой направляющей или хвостовика выполнено окно 18. При этом в канавке установлены элементы для передачи усилия, выполненные из проволоки в виде кольца 14 или спирали 15, одним своим концом закрепленных в оправке 1, а другим концом - в окне 18 закрепляемой направляющей или хвостовика. Спирали 15 образуются посредством вращения и перемещения закрепляемой детали относительно оправки 1, при этом конец проволоки предварительно закрепляется в оправке. 2 з.п. ф-лы, 11 ил.

Фиг.1

А-А

Фиг.2

4 Ц 1815 6 13 12

1 9

к

19

Фиг.з

I

OQ

3S

1K

J rva

1

Oi

1 К %

11

18

Фиг.10

Фиг.9

Фиг. 11

| Маргулис Д | |||

| К | |||

| и др | |||

| Протяжки для обработки отверстий | |||

| М.: Машиностроение, 1986, с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-06-15—Публикация

1988-05-05—Подача