ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к способу и устройству 3D управления объемной скоростью для управления скоростью забора отвального заборщика и в частности относится, хотя и не исключительно, к такому способу и устройству, применяемым к поворотному роторному ковшовому заборщику.

УРОВЕНЬ ТЕХНИКИ ИЗОБРЕТЕНИЯ

Поворотные роторные ковшовые заборщики являются наиболее распространенным типом заборщиков, используемых в железорудной и угольной промышленностях. Другим распространенным типом заборщика является мостовой заборщик.

Роторные ковшовые заборщики являются активом горной промышленности высокой стоимости. Стоимость отдельных машин может достигать 30 миллионов долларов с поддержкой складской инфраструктуры, добавляющей значительную стоимость. Относительно небольшое улучшение в производительности заборщика обеспечит значительный экономический эффект для бизнеса. Пример экономического эффекта, который может быть достигнут, приведен ниже:

Время загрузки судна составляет 20 часов для 200 кт при 10000 т/ч.

Увеличение скорости забора на 2,5% (10000-10250 т/ч) уменьшает время загрузки судна приблизительно на 30 минут.

При 300 рабочих днях в год это приравнивается к сокращению на 150 часов времени работы машины.

Увеличение устойчивой скорости будет обеспечивать >5000 т в день увеличенного машинного производства.

При 300 днях в год использования машины это приравнивается к возможности производства более 1,5 Мт в год.

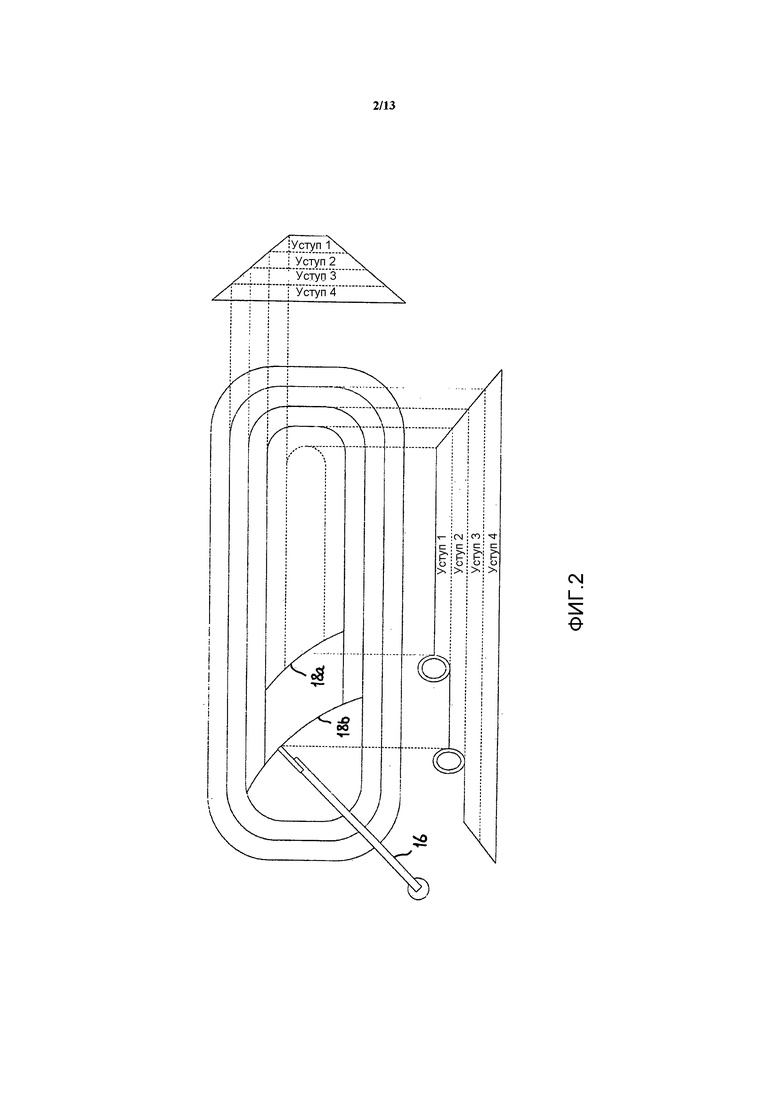

Поворотные роторные ковшовые заборщики работают следующим образом. Отвал забирается в последовательности «уступов», где каждый уступ образует слой отвала, как проиллюстрировано на Фигуре 2. Высота каждого слоя зависит от размера ковшового колеса со стандартной высотой уступа, равной радиусу (5 метров) ковшового колеса, и максимальной высотой уступа, составляющей 0,65 от диаметра (6,5 метров). Заборщик начинает с верхнего уступа предварительно уложенного отвала и забирает уступ в последовательности радиальных срезов (выемок) путем поворота (вращения) ковшового колеса через поверхность отвала, как показано на Фигуре 2.

В конце каждого среза поверхности заборщик перемещается вперед (шаговое продвижение) на небольшое расстояние (обычно 1 м для 5 м ковшового колеса) и далее начинается следующий срез. Скорость забора управляется во время среза поверхности путем регулирования скорости поворотного движения. Общая формула для скорости забора при копании поверхности уступа на всю высоту, в кубических метрах в секунду, в любой точке вдоль среза поверхности представляет собой:

Высота поверхности (м) x глубина среза поверхности (м) x радиальная скорость поворота (м/с).

Где: глубина среза поверхности = косинус (угол поворота) x расстояние шагового продвижения.

Фактическая скорость будет зависеть от формы отвала у поверхности ковшового колеса.

Подавляющее большинство роторных ковшовых заборщиков установлены с силовыми контроллерами скорости забора. Силовые контроллеры скорости забора определяют предполагаемую скорость забора на основе мощности копания ковшового колеса.

Забор осуществляется для того, чтобы перемещать продукт от отвала к месту назначения, будь то поезд, судно или другой отвал, с помощью системы перемещения.

В общем, минимальная стоимость для перемещения продукта достигается путем перемещения продукта при максимальной скорости, поддерживаемой оборудованием для перемещения. Максимальная скорость, поддерживаемая оборудованием для перемещения, определяется максимальной объемной скоростью. Например:

1. Максимальная скорость перемещения для ленточного конвейера обычно ограничена объемом, который может быть обработан без просыпания по краям ленты.

2. Максимальная скорость перемещения для передаточного желоба ограничена объемом, который может проходить через желоб без блокировки.

Хотя объем обычно является ограничивающим фактором, существующие контроллеры скорости забора используют контроллер предполагаемой весовой скорости забора (управляет в тоннах в час). Одним из недостатков контроллеров скорости забора известного уровня техники является неспособность управлять скоростью забора с точки зрения объема. Это связано с неспособностью измерять объемную скорость в ковшовом колесе. Неспособность управлять объемной скоростью означает, что они не могут достигать максимальной объемной скорости перемещения.

Хотя объем обычно является ограничивающим фактором для оборудования для перемещения, имеются случаи, когда вес также является ограничивающим фактором. Например, эстакада конвейера может иметь ограничение по весу, которое перекрывает ограничение по объему самого ленточного конвейера. В этих случаях максимальная эффективность перемещения достигается путем поддержания постоянной скорости перемещения. Существующие контроллеры скорости забора имеют низкую производительность с точки зрения колебания скорости. Это связано с их неспособностью точно измерять скорость забора на основе технологий предполагаемых измерений. Это дополнительно объяснено в следующем далее разделе.

В случае, когда имеется требование для забора при низкой скорости, неточное измерение скорости существующих контроллеров скорости приводит к ошибочной скорости и высоким колебаниям скорости. Силовые контроллеры скорости не способны определять края отвала при низких скоростях забора и часто требуют вмешательства оператора для установки фиксированных пределов диапазона поворота при заборе.

Из-за низкой глубины среза у внешней области поворота среза поверхности отвала является предпочтительным заканчивать срез раньше на несколько срезов перед очисткой выступа с одним более длинным срезом. Это практика известна как «Waltz Step» «Clean-Up Pass». Однако забор «Waltz Step» редко используется с силовыми контроллерами скорости главным образом из-за их неспособности соответствующим образом управлять скоростью во время шаговых изменений в глубине среза между текущей поверхностью и внешним выступом.

Существующие системы управления скоростью забора используют предполагаемые способы для измерения скорости забора, включая энергию копания (ток ковшового колеса) или усилие копания (крутящий момент ковшового колеса). Достигаемая скорость забора зависит от эффективности копания ковшового колеса (количества кубических метров на единицу энергии/усилия), которая зависит от ряда параметров, включая:

тип продукта (в частности, размер гранул);

минеральный состав продукта (рудник и участок рудного тела);

плотность продукта (изменение исходного продукта);

содержание влаги (от дождя или распылений для подавления пыли);

вторичную обработку (совокупности дробления, просеивания и смешивания);

эффективность резания ковшового колеса для различных продуктов;

эффективность ковшового колеса для вращения по часовой стрелке по сравнению с вращением против часовой стрелки;

эффективность резания ковшового колеса вследствие износа;

уплотнение продукта (с момента укладки);

схему укладки;

ток холостого хода/сдвиг крутящего момента;

нелинейную нагрузку на скоростное отношение.

Так как состояние отвала является неизвестным, невозможно обеспечивать компенсацию для этих факторов. Это приводит к менее оптимальным скоростям забора. Усилия, направленные на улучшение производительности заборщика, ограничены погрешностью измерения скорости забора.

Различные системы пытаются улучшать точность предполагаемой скорости забора, используя одну точку или 2D радиолокационные датчики. Эти системы могут совместно быть названы как «контроллеры прогнозирования скорости». Контроллеры прогнозирования скорости используют 2D радиолокационные сканеры для прогнозирования приблизительного объема, который будет забран ковшовым колесом. Системы на основе прогнозирования объема выполняют вертикально ориентированное 2D сканирование поверхности отвала с третьим измерением, обеспечиваемым посредством поворотного движения. 2D сканер расположен в положении впереди ковшового колеса.

Примером контроллера прогнозирования скорости известного уровня техники, использующего 2D радиолокационный сканер, является система, продаваемая Indurad (Germany) как «Bucket-wheel Excavator Predictive Cutting Control». Управление описано для обеспечения преимуществ потребителя «Predictive volume flow information and operator assistance».

Радиолокационные сканеры, используемые в существующих системах прогнозирования, основаны на 77 ГГц радиолокационных блоках исключения столкновений транспортных средств. Совокупность разрешающей способности (обычно 4 градуса) по углу поля зрения (FOV) и точности (обычно ±150 мм) замера расстояния до цели приводит к неспособности измерения объема поверхность отвала, особенно когда глубина среза ковшового колеса менее одного метра (1 м).

Во время операций забора область отвала вокруг ковшового колеса будет обваливаться и смещаться, так как продукт удаляется. Точное измерение скорости забора требует того, чтобы объем в области, прилегающей к ковшовому колесу, непрерывно измерялся. 2D характер системы сканирования прогнозирования объема означает, что фактический объем, забираемый ковшовым колесом, не может быть измерен. Вместо этого объем забора прогнозируется. Обвал и динамическое перемещение отвала из-за смещения продукта не измеряется.

Системы прогнозирования объема обычно используются для помощи оператору на управляемых вручную заборщиках или в качестве теоретической (с упреждением) скорости контроллера предполагаемой (ток/крутящий момент) скорости забора. Хотя системы прогнозирования объема улучшают производительность контроллера предполагаемой скорости, производительность управления все же подвержена тем же факторам, что и у стандартного контроллера предполагаемой скорости.

Использование 3D лазерного сканирования известного уровня техники для укладчиков и заборщиков описано в европейском патенте EP1278918, также опубликованном как US 2005/0246133. Этот документ известного уровня техники далее называется P2.

Система, описанная в P2, сканирует отвал для определения формы отвала с целью управления перемещением заборщика в положение встречи и для определения диапазона поворота ковшового колеса во время забора.

Одной из проблем, которую P2 стремится преодолеть, являются неточности в модели отвала, которые возникают при использовании 2D сканера, когда форма отвала первоначально определяется путем измерительного прохода роторного ковшового устройства и 2D сканера, и далее после инициирования процесса удаления или укладки контроллер вычисляет предварительную модель отвала.

Однако эта 2D система не может обнаруживать изменения формы отвала, которые возникают во время работы роторного ковшового устройства, например, из-за осадков и естественных процессов скатывания или т.п., а также скольжений или скатываний, вызываемых самим процессом удаления. P2 преодолевает эти проблемы путем сканирования отвала, используя лазерный 3D сканер для определения фактической формы отвала независимо от работы роторного ковшового устройства. Система, описанная в P2, включает GPS приемники для обеспечения точной информации о положении для роторного ковшового заборщика и/или самого ковшового колеса. Заявленное преимущество системы, описанной в P2, заключается в том, что форма отвала может быть записана без осуществления измерительного прохода, и в том, что столкновение с отвалом исключается.

Система, описанная в P2, не способна измерять забранный объем в ковшовом колесе, так как область, прилегающая к ковшовому колесу, не сканируется. Более того, отсутствует раскрытие или предложение в P2 вычисления объема забора материала, который будет срезаться с поверхности отвала, на основе формы инструмента для выемки и 3D формы отвала, для определения объемной скорости среза при заборе. К тому же, в P2 вообще отсутствует ссылка либо на измерение объема либо на управление скоростью забора. Описанная функция управления должна размещать роторное ковшовое устройство в зависимости от измеренной формы отвала для того, чтобы оптимизировать исходное позиционирование встречи ковшового колеса и управлять диапазоном вращения ковшового колеса на основе формы отвала.

Коммерческая реализация P2 была разработана iSAM AG (Германия) и продается FL Smidt как «iSAM Automation System for Stacker Reclaimers». Упомянутая коммерческая реализация P2 использует силовое управление предполагаемой скоростью забора ковшового колеса.

Настоящее изобретение было разработано с целью обеспечения способа и устройства 3D контроллера объемной скорости, который менее восприимчив к вышеупомянутым проблемам и недостаткам контроллеров предполагаемой скорости забора известного уровня техники и контроллеров прогнозирования скорости.

Ссылки на известный уровень техники в этом описании обеспечены только с иллюстративными целями и не должны рассматриваться как признание того, что такой известный уровень техники является частью общеизвестного знания в Австралии или в другом месте.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно одному аспекту настоящего изобретения обеспечено устройство 3D управления объемной скоростью для отвального заборщика, причем устройство содержит:

множество датчиков 3D изображения, установленных смежно к инструменту для выемки заборщика и выполненных с возможностью обеспечения 3D изображений поверхности уступа отвала; и процессор данных для:

(i) обработки 3D изображений, получаемых с помощью датчиков 3D изображения, для создания 3D профиля поверхности уступа отвала,

(ii) вычисления объемной скорости среза при заборе, при которой материал срезается с поверхности отвала, на основе измеренного изменения объема 3D профиля поверхности уступа отвала в области, прилегающей к инструменту для выемки,

(iii) вычисления объема среза при заборе материала, который будет срезаться с поверхности отвала, на основе формы инструмента для выемки и 3D профиля поверхности уступа отвала для определения профиля объемной скорости среза при заборе с упреждением, и

(iv) вычисления рабочего параметра для заборщика на основе желаемой объемной скорости среза при заборе по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости среза при заборе с упреждением.

Предпочтительно соответственные датчики 3D изображения установлены на каждой стороне и смежно к инструменту для выемки для обеспечения 3D изображений полной дуги среза инструмента для выемки на поверхности отвала. Предпочтительно датчики 3D изображения также обеспечивают 3D изображения, продолжающиеся вдоль дуги вращения на достаточном расстоянии для покрытия областей поверхности, которые могут смещаться или обваливаться вокруг инструмента для выемки.

Обычно обеспечены четыре датчика 3D изображения, два на каждой стороне инструмента для выемки соответственно, для того, чтобы исключать загораживание изображения приводом выемки и опорными конструкциями. В одном варианте выполнения датчиками 3D изображения являются 3D камеры времени прохождения, которые измеряют расстояние до предмета спереди камеры, анализируя время перемещения светового импульса от источника освещения до предмета и обратно.

Обычно заборщик представляет собой роторный ковшовый заборщик, а инструмент для выемки представляет собой ковшовое колесо. В предпочтительном варианте выполнения роторный ковшовый заборщик представляет собой поворотный роторный ковшовый заборщик. Предпочтительно четыре 3D камеры расположены непосредственно смежно к ковшовому колесу и ориентированы так, что измеряется полная дуга среза ковшового колеса.

Обеспечивая точное измерение объема забора, объемная скорость забора становится независимой от характеристик продукта, формы поверхности отвала и характеристик резания ковшового колеса.

Хотя измерение и вычисление объема забора являются сложными, Применение управления скоростью ковшового колеса упрощается, так как отсутствует требование применения пользовательских параметров коррекции, которые обычно требуются для повышения производительности силовых контроллеров.

Измеренная форма поверхности отвала также используется для обеспечения улучшенной безопасности машины и управления положением ковшового колеса, которое работает синхронно с 3D контроллером объемной скорости для обеспечения улучшений производительности заборщика.

Согласно другому аспекту настоящего изобретения обеспечен способ 3D управления объемной скоростью для отвального заборщика, причем способ содержит этапы, на которых:

получают 3D изображения поверхности отвала;

обрабатывают 3D изображения для получения 3D профиля поверхности уступа отвала;

вычисляют объемную скорость среза при заборе на основе измеренного изменения объема 3D профиля поверхности уступа отвала в области, прилегающей к инструменту для выемки;

вычисляют объем среза при заборе материала, который будет срезан с поверхности отвала, на основе формы инструмента для выемки заборщика и 3D профиля поверхности уступа отвала для определения профиля объемной скорости среза с упреждением; и

вычисляют рабочий параметр для заборщика на основе желаемой объемной скорости среза при заборе по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости среза при заборе с упреждением.

Предпочтительно этап вычисления объема среза при заборе материала выполняют путем получения карты высот срезов инструмента для выемки, которая представляет собой двумерный массив значений расстояний, измеренных от точки отсчета на инструменте для выемки до края инструмента, где он врезается в поверхность отвала.

Обычно заборщик представляет собой роторный ковшовый заборщик, инструмент для выемки представляет собой ковшовое колесо, и карта высот срезов инструмента для выемки представляет собой карту высот срезов ковшового колеса. В предпочтительном варианте выполнения роторный ковшовый заборщик представляет собой поворотный роторный ковшовый заборщик.

Обычно точка отсчета на инструменте для выемки представляет собой дугу, образованную точкой по центру ковшового колеса, когда оно поворачивается наружу через поверхность отвала (дугу уступа). Значения расстояний предпочтительно определяются как расстояние (в метрах) от дуги уступа и измеряются вдоль последовательности лучей, проходящих перпендикулярно оси ковшового колеса (дуге среза). Последовательность лучей обычно продолжается от луча, указывающего вертикально вниз, до луча, указывающего вперед к центральной поверхности ковшового колеса. Предпочтительно угловое разнесение между лучами выбирают так, чтобы соответствовать размеру целевой точки камеры на поверхности ковшового колеса.

Обычно этап вычисления объемной скорости среза при заборе включает в себя этап вычисления объема материала на поверхности уступа отвала. Предпочтительно этап вычисления объема материала на поверхности уступа отвала выполняют путем вычисления суммы объемов для каждой точки профиля поверхности уступа отвала в области, прилегающей к ковшовому колесу.

Предпочтительно объемная скорость забора вычисляется путем сравнения объема поверхности уступа отвала в двух точках во времени, когда ковшовое колесо срезает поверхность уступа отвала.

Предпочтительно создают карту профиля для сохранения профиля поверхности уступа отвала, с каждой точкой профиля, образованной с точки зрения расстояния от дуги уступа, вдоль луча дуги среза.

Предпочтительно карта высот поверхности ковшового колеса вычисляется из профиля поверхности уступа отвала с каждой точкой, представляющей расстояние от дуги уступа.

Предпочтительно карту высот поверхности ковшового колеса в дальнейшем используют для вычисления объема среза ковшового колеса на метр длины дуги уступа с интервалами вдоль дуги уступа поверхности уступа отвала на основе известного радиуса среза ковшового колеса.

Предпочтительно объемную скорость забора и объем среза ковшового колеса на метр используют в сочетании с желаемой объемной скоростью забора для вычисления скорости поворота ковшового колеса во всех точках вдоль дуги уступа. Предпочтительно вычисленную скорость поворота ковшового колеса передают системе управления скоростью поворота заборщика.

Во всем описании, кроме тех случаев, когда контекст требует иного, слово «содержать» или его вариации, такие как «содержит» или «содержащий» должны пониматься как подразумевающие включение изложенного целого или группы целых, но не исключение любого другого целого или группы целых. Подобным образом, слово «предпочтительно» или его вариация, такая как «предпочтительный» должны пониматься как подразумевающие, что изложенное целое или группа целых желательна, но не обязательна для работы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Сущность изобретения будет лучше понятна из следующего далее подробного описания нескольких определенных вариантов выполнения способа и устройства 3D управления объемной скоростью, приведенных исключительно путем примера, со ссылкой на сопровождающие чертежи, на которых:

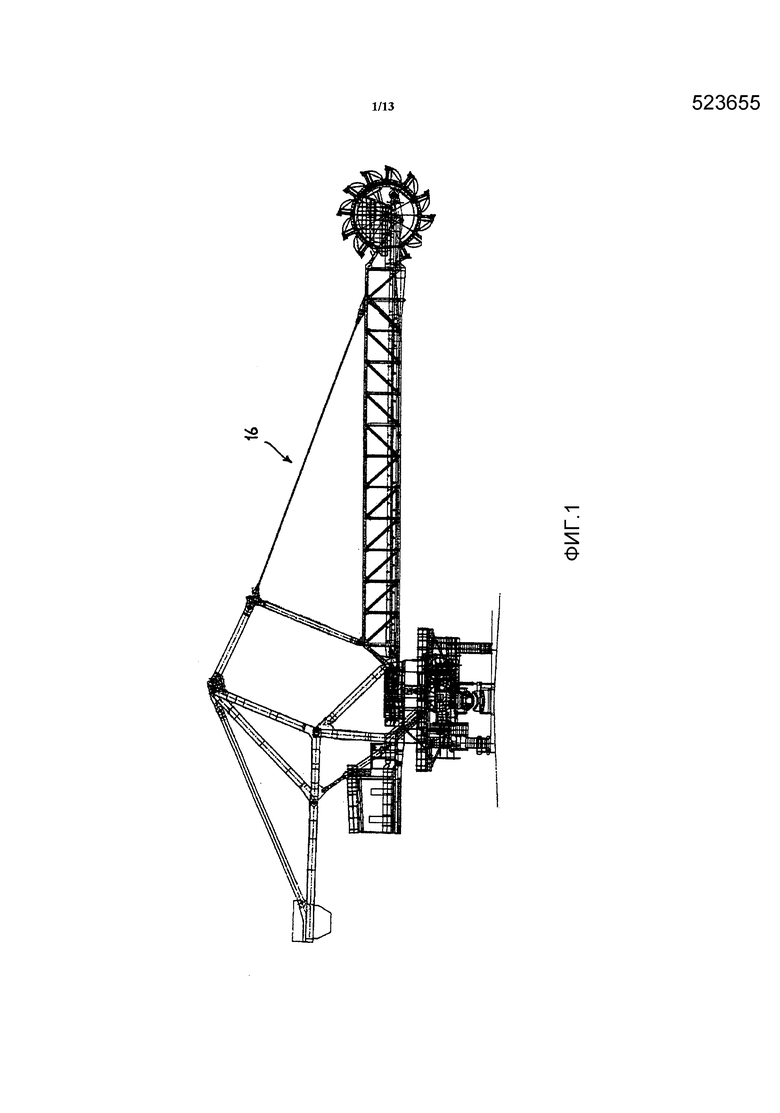

Фигура 1 иллюстрирует типичный поворотный роторный ковшовый заборщик известного уровня техники;

Фигура 2 иллюстрирует типичное размещение известного уровня техники ступеней на отвале;

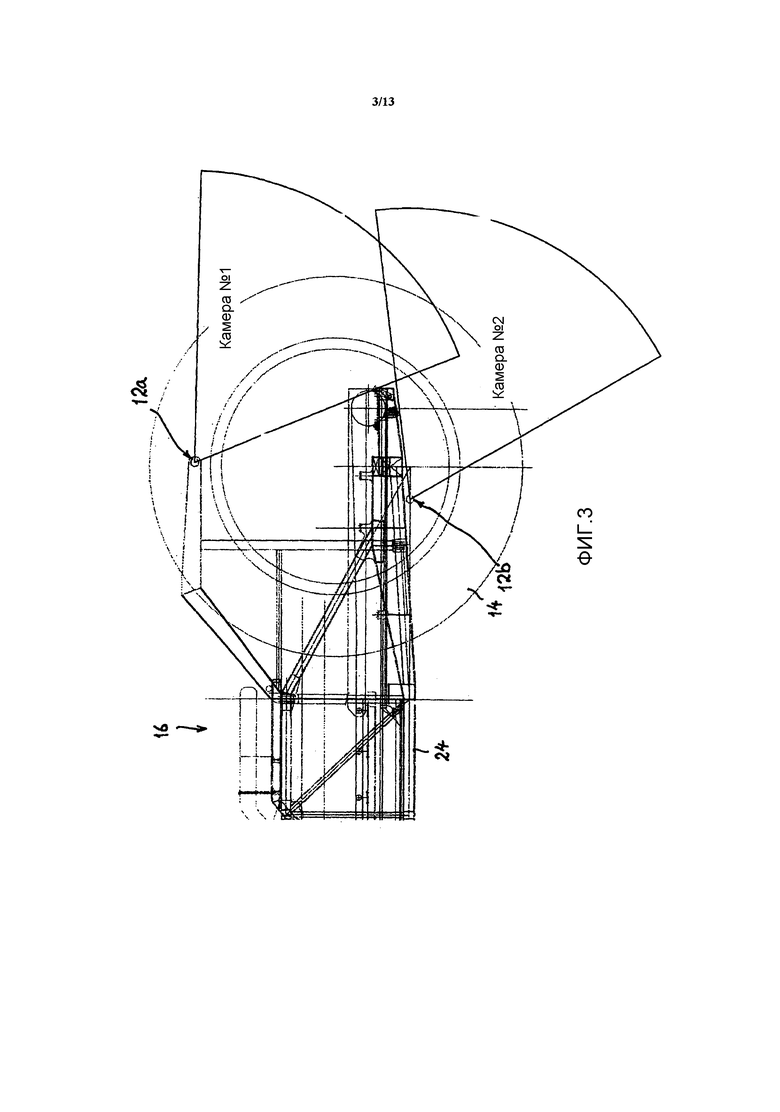

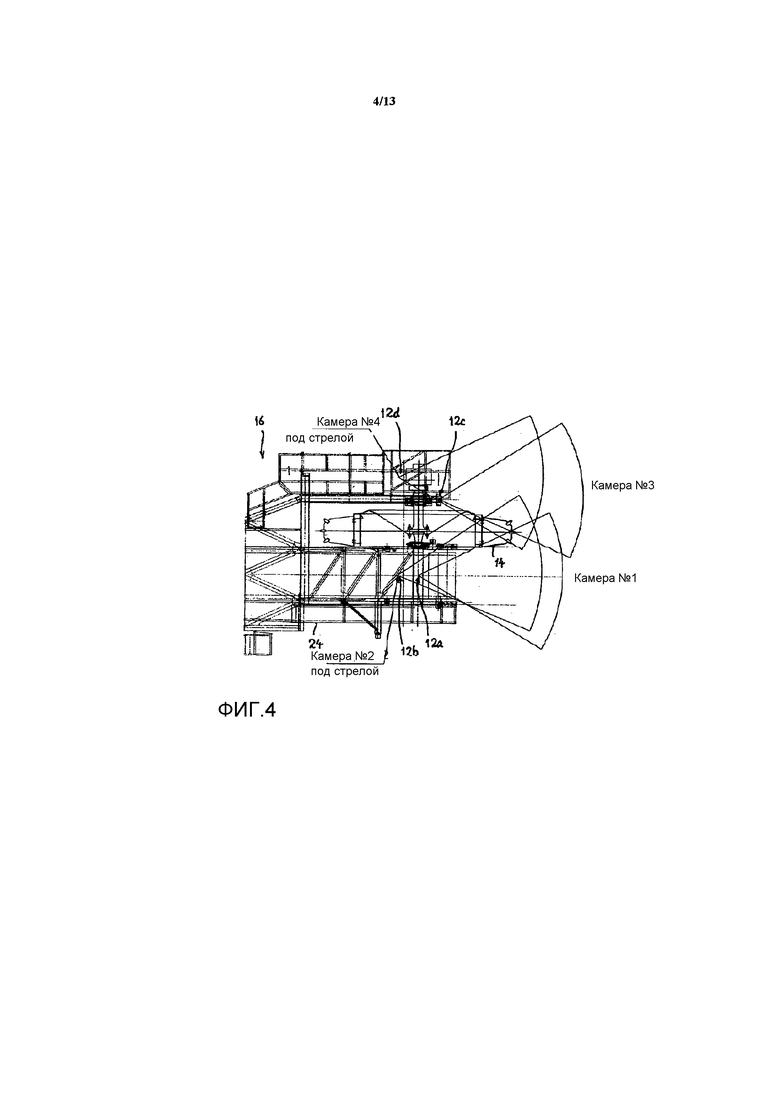

Фигуры 3 и 4 представляют собой вид сбоку и вид сверху соответственно, иллюстрирующие дугу сканирования для каждой камеры в предпочтительном варианте выполнения устройства 3D управления объемной скоростью согласно настоящему изобретению;

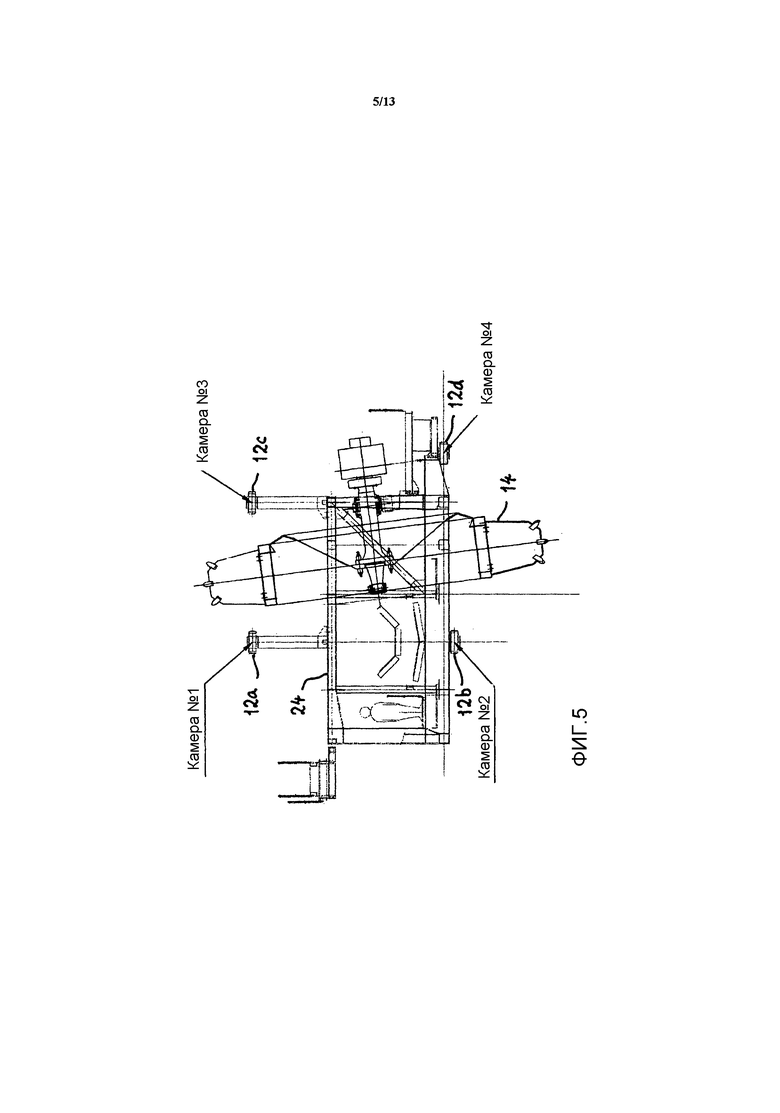

Фигура 5 иллюстрирует расположение камер на каждой стороне ковшового колеса в устройстве на Фигуре 3;

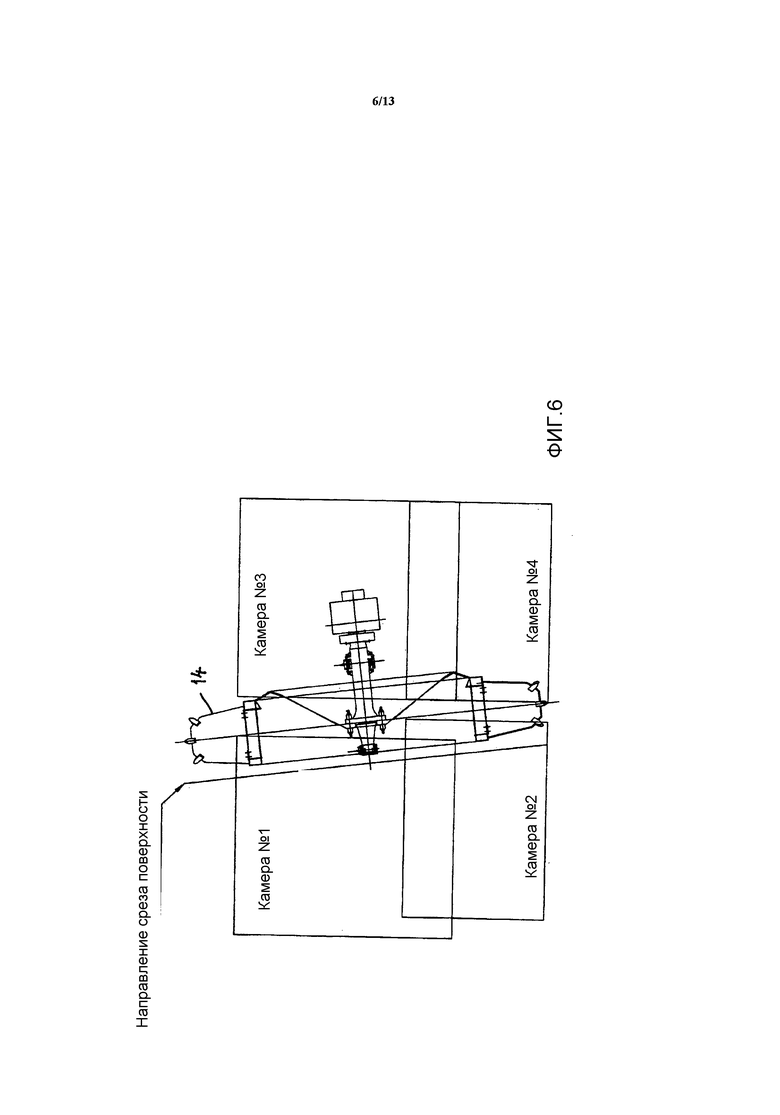

Фигура 6 иллюстрирует поле зрения каждой камеры на поверхности ковшового колеса в устройстве на Фигуре 3;

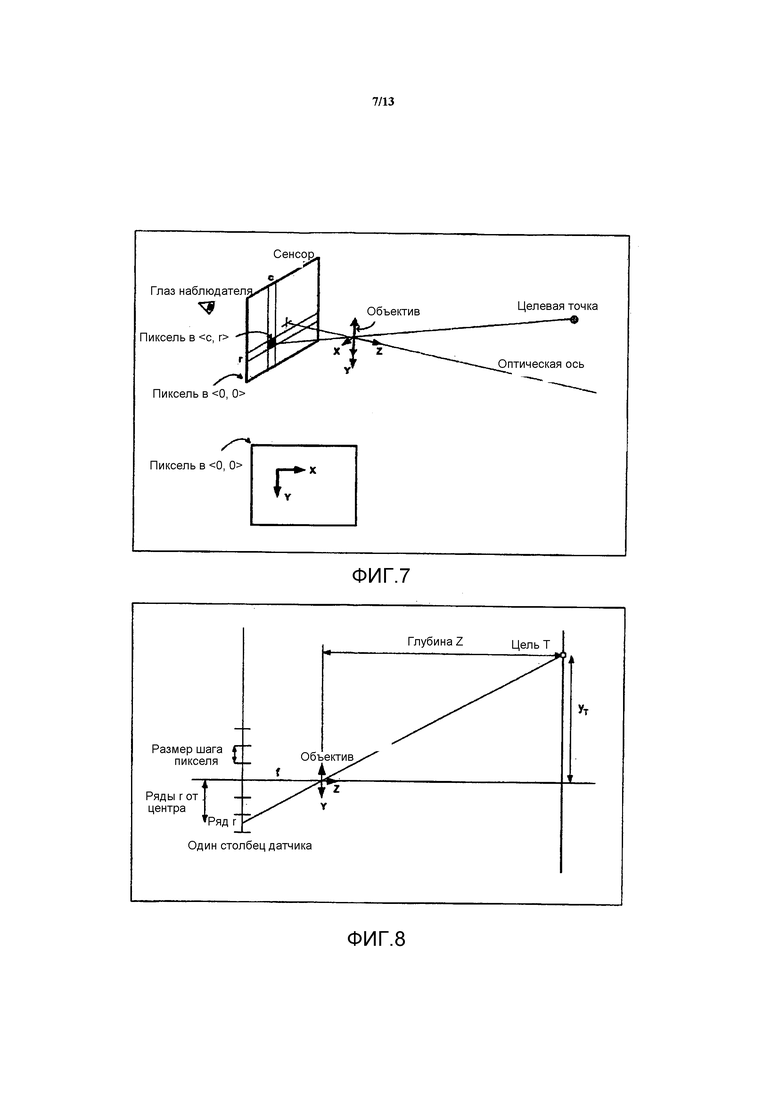

Фигура 7 иллюстрирует координаты камеры, применяемые в устройстве на Фигуре 3;

Фигура 8 иллюстрирует координаты цели камеры, применяемые в устройстве на Фигуре 3;

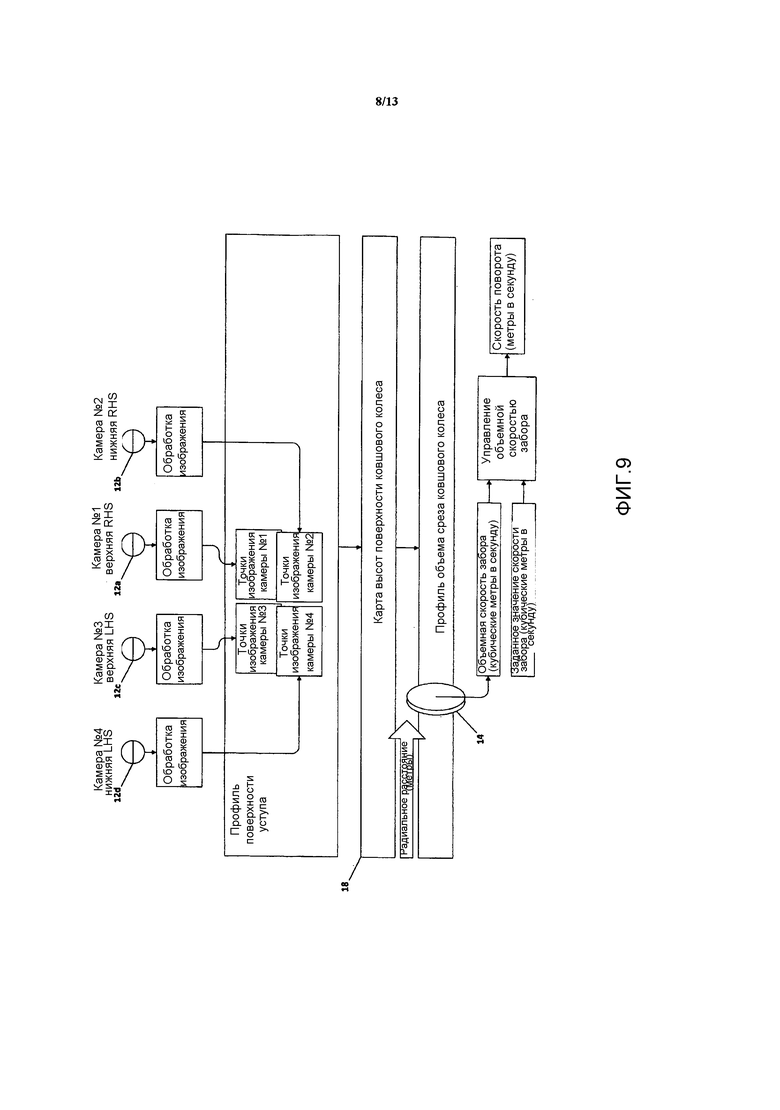

Фигура 9 представляет собой схематической вид устройства и способа 3D контроллера объемной скорости согласно настоящему изобретению;

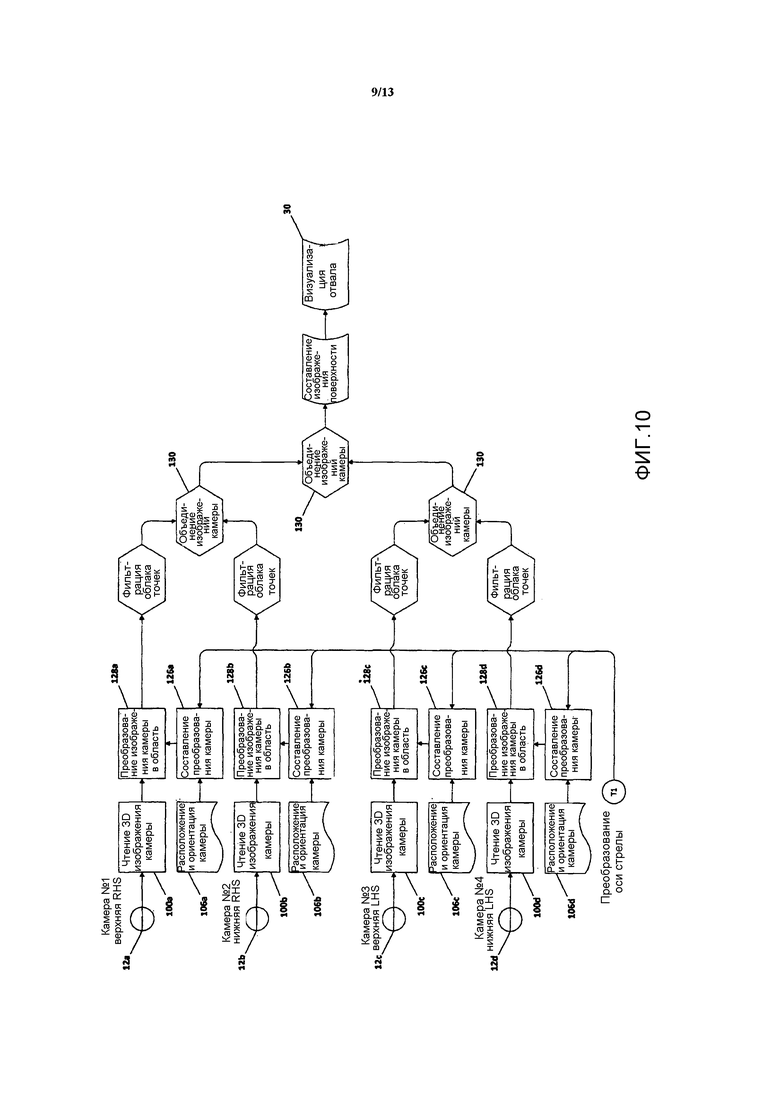

Фигура 10 представляет собой схему способа, показывающую предпочтительные этапы для обработки 3D изображений в предпочтительном варианте выполнения способа 3D управления объемной скоростью согласно настоящему изобретению;

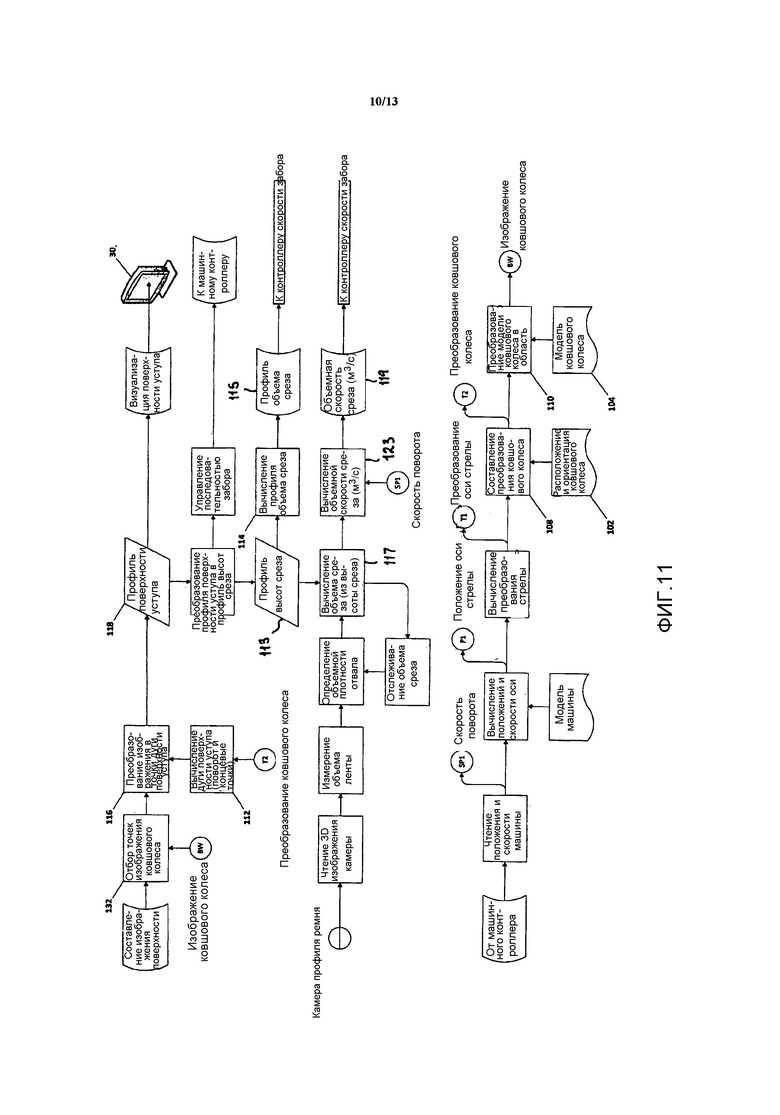

Фигура 11 представляет собой схему способа, показывающую предпочтительные этапы для обработки изображений поверхности уступа отвала в предпочтительном варианте выполнения способа 3D управления объемной скоростью согласно изобретению;

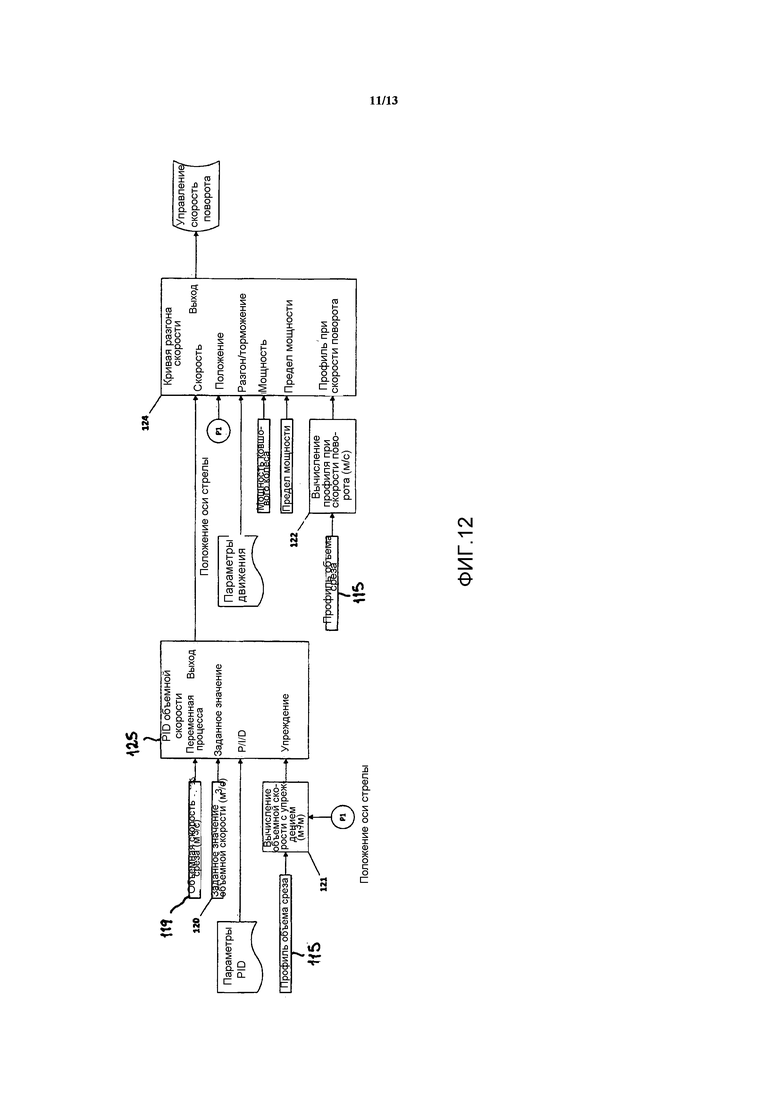

Фигура 12 представляет собой схему способа, показывающую предпочтительные этапы для применения измеренной объемной скорости забора для управления заборщиком в предпочтительном варианте выполнения устройства 3D управления объемной скоростью согласно настоящему изобретению с ограничением скорости;

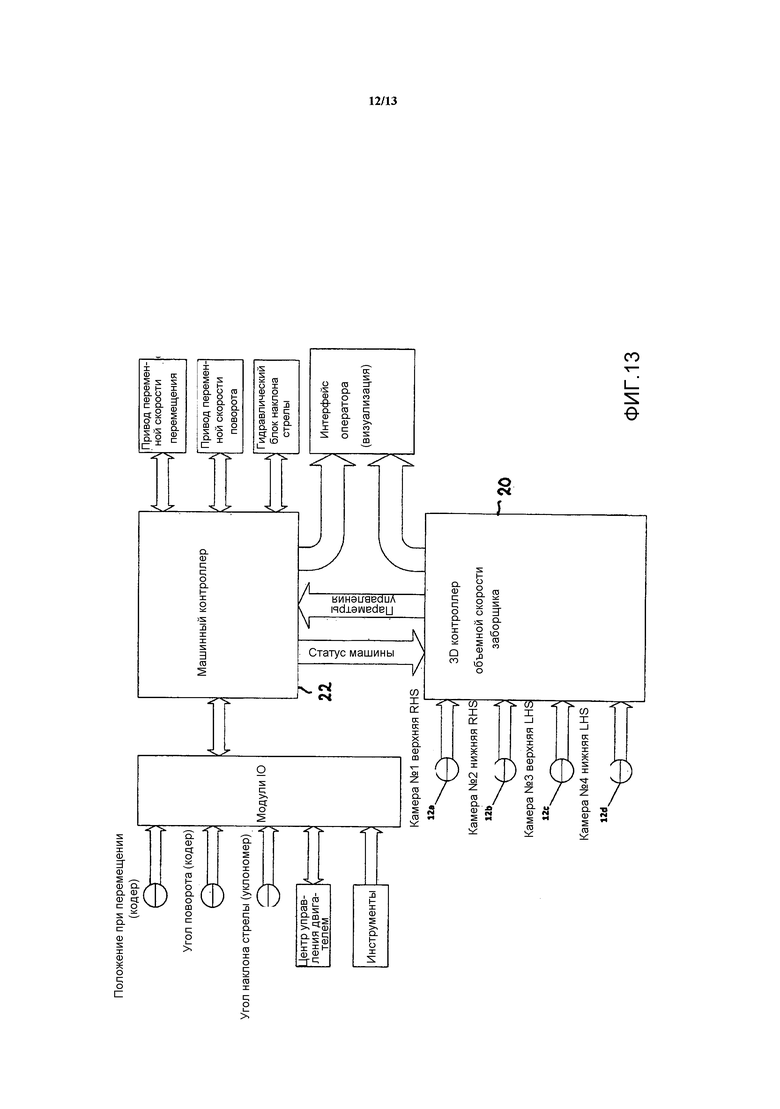

Фигура 13 представляет собой блок-схему, показывающую компоненты устройства 10 3D управления объемной скоростью и машинного контроллера; и

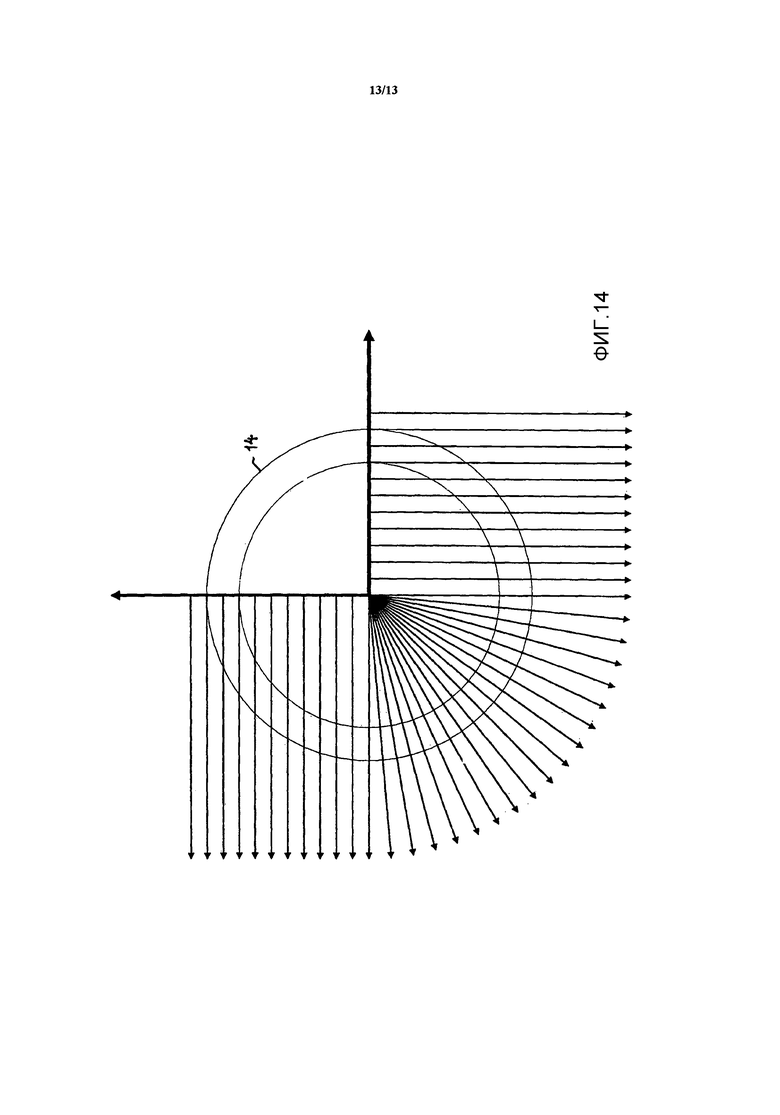

Фигура 14 иллюстрирует последовательность ориентации лучей, продолжающихся от дуги уступа для получения профиля высот поверхностей уступов.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

Предпочтительный вариант выполнения устройства 10 3D управления объемной скоростью в соответствии с изобретением, как проиллюстрировано на Фигурах 2-13, содержит множество датчиков 12 3D изображения, установленных смежно к инструменту 14 для выемки заборщика 16 и выполненных с возможностью обеспечения 3D изображений поверхности 18 уступа отвала (смотри Фигуру 2). Предпочтительно соответственные датчики 12 3D изображения установлены на каждой стороне и смежно к инструменту 14 для выемки для обеспечения 3D изображений полной дуги среза инструмента для выемки на поверхности 18 уступа отвала. Предпочтительно датчики 3D изображения также обеспечивают 3D изображения, продолжающиеся вдоль дуги вращения на достаточном расстоянии для покрытия областей поверхности 18 уступа, которые могут смещаться или обваливаться вокруг инструмента для выемки. Обычно заборщик представляет собой роторный ковшовый заборщик 16, а инструмент для выемки представляет собой ковшовое колесо 14. В этом варианте выполнения роторный ковшовый заборщик 16 представляет собой поворотный роторный ковшовый заборщик, относящийся к типу, показанному на Фигурах 1 и 2.

Обычно обеспечены четыре датчика 12 3D изображения, два на каждой стороне ковшового колеса 14 соответственно. Предпочтительно четыре датчика 12 3D изображения расположены непосредственно смежно к ковшовому колесу 14 и ориентированы так, что измеряется полная дуга среза ковшового колеса 14, как показано на Фигурах 3-6. В этом варианте выполнения датчики 3D изображения представляют собой 3D камеры 12 времени прохождения, которые измеряют расстояние до предмета спереди камеры, анализируя время перемещения светового импульса от источника освещения до предмета и обратно.

Устройство 10 3D управления объемной скоростью дополнительно содержит процессор 20 данных (смотри Фигуру 13) для обработки 3D изображений, получаемых 3D камерами 12, для создания 3D профиля поверхности отвала. Процессор 20 данных вычисляет объем материала, который удаляется с поверхности 18 уступа отвала, на основе изменения объема отвала, смежном ковшовому колесу, для определения объемной скорости среза при заборе. Далее процессор 20 данных вычисляет один из нескольких рабочих параметров для заборщика 16, такой как управление скоростью ковшового колеса, на основе желаемой объемной скорости забора по сравнению с измеренной объемной скоростью среза при заборе. Эти рабочие параметры посылаются машинному контроллеру 22 заборщика для управления и скоростью перемещения и скоростью поворота ковшового колеса 14.

Устройство 10 3D управления объемной скоростью обеспечивает улучшенную производительность заборщика по сравнению с существующими системами предполагаемой скорости известного уровня техники. Это улучшенная производительность достигается путем точного и динамичного измерения забранного объема, используя изменение объема вокруг ковшового колеса 14 для управления объемной скоростью забора. Точное измерение объема забора достигается путем записи изменяющегося объема области, прилегающей к каждой стороне ковшового колеса 14. Высокоскоростные датчики (камеры 12) 3D изображения используются для измерения объема, который удаляется с области поверхности отвала, прилегающей к ковшовому колесу 14.

Область поверхности отвала, прилегающая к ковшовому колесу 14, подвергается изменению в профиле из-за смещения продукта, поверхность обваливается и продукт вываливается из ковшей. Характеристики смещения и обвала являются непредсказуемыми, и продукт также может смещаться, а поверхность обваливаться, даже когда ковшовое колесо не поворачивается. Обеспечивая точное измерение объема забора, объемная скорость забора становится независимой от характеристик продукта, формы поверхности отвала и характеристик резания ковшового колеса.

Хотя измерение и вычисление объема забора являются сложными, применение управления скоростью ковшового колеса упрощается, так как отсутствует требование применения пользовательских параметров коррекции, которые обычно требуются для повышения производительности силовых контроллеров.

Измеренная форма поверхности отвала также используется для обеспечения улучшенной безопасности машины и управления положением ковшового колеса, которое работает синхронно с 3D контроллером объемной скорости для обеспечения улучшений производительности заборщика.

Предпочтительный способ 3D управления объемной скоростью для отвального заборщика 16 с использованием устройства на Фигуре 13 будет далее описан подробно со ссылкой на Фигуры 3-12. Способ, проиллюстрированный в блок-схеме на Фигуре 10, предназначен для четырех 3D камер 12 (камеры 12a, 12b, 12c и 12d). Способ может использовать меньше 3D камер, например, в случаях, когда полная дуга среза инструмента для выемки находится в пределах поля зрения. Способ 3D управления объемной скоростью обычно содержит первый этап 100 на Фигуре 10 получения 3D изображения поверхности уступа отвала. Далее способ содержит этап обработки 3D изображений для создания 3D профиля поверхности уступа отвала, как будет описано более подробно ниже.

Область, в которой находятся отвалы, называется складом. Область склада, в которой заборщик 16 работает, образована как горизонтальная плоскость, продолжающаяся по всей длине и ширине склада и являющаяся параллельной рельсам машины. Северное направление склада образовано как направление положительного перемещения вдоль рельс машины.

Предпочтительный способ 3D управления объемной скоростью использует локальную (правую) прямоугольную систему координат (x, y, и z, которая показана на Фигурах 7 и 8) для образования точек в 3D пространстве склада с осями, образованными следующим образом:

Ось Х: горизонтальная ось, выровненная с рельсами машины и находящаяся в направлении севера склада;

Ось Y: горизонтальная ось, перпендикулярная и находящаяся в направлении против часовой стрелки (с востока на запад) от положительного направления оси x (правая система координат);

Ось Z: вертикальная ось, перпендикулярная осям x и y.

Положения и ориентации компонентов на заборщике 16 определяются со ссылкой на локальную точку отсчета заборщика и со всеми движениями, находящимися в их исходных положениях. Локальное исходное положение заборщика 16 обычно определяется как центр поворота и на высоте рельс. Упреждающие кинематические способы используются для преобразования локальных координат компонентов в координаты области склада на основе текущих позиций движения.

Оси движения заборщика и компоненты (ковшовое колесо 14 и камеры 12) моделируются, (этап 104 на Фигуре 11 и этап 106 на Фигуре 10) для обеспечения основы для вычисления положений компонентов и ориентации в пределах 3D пространства. Положение и ориентация каждой камеры относительно ковшового колеса 14 фиксируются. Известные положение, ориентация (относительно локальной точки отсчета заборщика) и размеры ковшового колеса 14 измеряются на этапе 102 (на Фигуре 11), преобразуются на этапе 108 для обеспечения параметров для вычисления дуги поверхности уступа ковшового колеса на этапе 112 (на Фигуре 11). Ориентация ковшового колеса 14 включает в себя параметры, которые описывают любой наклон и перекос ковшового колеса.

В случае, когда ковшовое колесо 14 не наклонено или не перекошено, то срез ковшового колеса описывается в виде тора с круглым поперечным сечением. Когда ковшовое колесо 14 наклонено и/или перекошено, то срез ковшового колеса представляет собой тор с эллиптическим поперечным сечением.

Способ дополнительно содержит этап 114 (на Фигуре 11) вычисления профиля объема среза материала, который будет срезан с поверхности отвала, на основе формы инструмента для выемки заборщика и 3D профиля поверхности отвала для определения объемной скорости среза при заборе. Профиль объема среза вычисляется на расстояниях в приращениях вдоль дуги через поверхность уступа отвала путем измерения 3D профиля поверхности уступа отвала (используя объединенные изображения из 3D камеры 12) на этапе 116 и далее путем определения того, какой участок профиля поверхности уступа отвала будет срезан на дугу забора ковшового колеса. Профиль поверхности уступа непрерывно обновляется на этапе 118. Обновленные изображения поверхности уступа могут быть видны на мониторе 30.

Достигается точное вычисление объема среза независимо от наклона и/или перекоса ковшового колеса путем вычисления объема вдоль направления среза поверхности ковшового колеса. То есть направление среза лежит вдоль линии, которая проходит вокруг наклоненного/перекошенного ковшового колеса 14.

Данные положения цели, подаваемые каждой камерой, преобразуются из координат камер в координаты области склада. 3D камеры 12 времени прохождения возвращают расстояние до цели для каждого пикселя в поле зрения (FOV), как показано на Фигурах 7 и 8. Для камеры 12 с размером группы пикселей 160 (h)×120 (v) будет 19200 значений расстояний до цели, возвращаемых в каждом кадре. Угловое разрешение зависит от угла обзора камеры. Для угла обзора 40° (h)×30° (v) угловое разрешение будет 0,25°. Положение целевой точки для каждого пикселя определяется в системе координат камеры.

Расстояние (Z) глубины, получаемой каждой камерой 12, представляет собой перпендикулярное расстояние от целевой точки до входной плоскости зрачка объектива (входная плоскость зрачка находится сзади переднего стекла камеры). Расстояние глубины отличается от расстояния дальности, которое представляет собой расстояние по прямой линии от целевой точки до соответствующего пикселя во входной плоскости зрачка объектива. Отметим, что для целевой точки, лежащей на оптической оси камеры 12, расстояния глубины и дальности являются одинаковыми. Точка отсчета (x=0, y=0 и z=0) координат камеры расположена там, где оптическая ось пересекает входную плоскость зрачка объектива.

Положение каждой целевой точки описывается с помощью расстояния до цели вдоль оси z и углового смещения вдоль осей x и y камеры. Данные целевой точки от нескольких 3D камер 12 объединяются для создания профиля поверхности уступа отвала, выраженного в системе координат склада.

Каждая камера способна к обеспечению данных целевой точки при высокой частоте кадров (обычно до 30 кадров в секунду). Высокая частота кадров не является необходимой для профилирования поверхности отвала, так как заборщик перемещается относительно медленно. Для профилирования поверхности уступа отвала частота кадров 10 Гц является достаточной. Для камеры 12 с размером группы пикселей 160 x 120 количество целевых значений, возвращаемых каждой камерой, составляет 192000 в секунду (160×120×10 Гц).

В создании профиля поверхности отвала из целевых значений камеры важно:

Сохранять точность измеряемого положения поверхности относительно дуги среза ковшового колеса заборщика.

Хранить данные поверхности отвала в формате, который облегчает точное вычисление объема среза ковшового колеса.

Поддерживать требования к пространству хранения данных в пределах управляемых границ.

Так как цель заключается в вычислении объема среза при заборе ковшового колеса 14, целевые точки от всех камер 12 преобразуются в карту точек поверхности забора. Карта точек поверхности забора представляет собой двумерный массив координат точек. Одна размерность массива продолжается вдоль длины дуги забора (90 градусов), в то время как вторая размерность охватывает дугу. Количество элементов в каждой размерности выбирается для соответствия доступному разрешению камеры 12.

Профиль поверхности уступа отвала сохраняется в виде карты высот, охватывающей дугу уступа. Этот формат обеспечивает максимальное разрешение для управления скоростью. Дуга уступа определена как центр ковшового колеса 14. Уровень основания уступа и в результате уровень дуги могут изменяться за счет любого наклона на восток/запад уровня основания отвала. Расстояние по высоте хранится в виде UINT (беззнаковое целое 16) с коэффициентом масштабирования 0,5 мм. Длина дуги уступа для радиуса уступа 60 м составляет 94,75 м (π * 0,5 * 60). Карта высот охватывает дугу уступа от основания до точки выше дуги уступа. Длина дуги среза для ковшового колеса 14 с радиусом 5 м составляет 7,85 м. Карта высот 12 м требуется для профиля, который продолжается на 2 м выше дуги уступа и на 2 м за дугу уступа.

Требованиями по хранению для карты высот уступа с горизонтальной шкалой 200 мм и вертикальной шкалой 100мм являются 60000 слов (500×120×UINT). Карта высот выше уровня дуги уступа привязывается к линии, проходящей вертикально вверх от дуги уступа. Карта высот может охватывать пространство за основанием ковшового колеса для обеспечения обнаружения продукта за центром ковшового колеса. Уровень карты высот за дугой уступа привязывается к линии, проходящей горизонтально к дуге уступа.

Дуга забора представляет собой траекторию центра ковшового колеса, когда оно поворачивается через поверхность отвала. Центральная точка дуги забора обычно расположена в положениях осей X и Y исходного положения (оси поворота) заборщика и на уровне центральной точки ковшового колеса. Точка отсчета дуги сохраняется на одном месте на протяжении среза полного поворота и далее перемещается вперед (вдоль оси X) синхронно с заборщиком при последовательных срезах уступа. При окончании каждого среза поверхности уступа текущая карта точек поверхностей забора обрабатывается для определения целевого положения перемещения заборщика для следующего среза поверхности уступа на основе требуемой глубины среза ковшового колеса.

Наконец, способ 3D управления объемной скоростью содержит вычисление параметра управления для заборщика 16 на основе желаемой объемной скорости 120 забора (смотри Фигуру 12) по сравнению с объемной скоростью 119 среза при заборе. В проиллюстрированном способе это включает вычисление профиля при скорости поворота на этапе 122 и заданного значения скорости поворота на этапе 124.

Предпочтительно способ 3D управления объемной скоростью заборщика обеспечивает и целевое положение перемещения и целевую скорость перемещения для того, чтобы управлять скоростью забора во время движения шагового продвижения заборщика 16. Способ обеспечивает управление скоростью забора во время движения вперед (шагового продвижения) путем определения объема на метр (количество кубических метров на метр) подобно методу управления для поворотного движения.

Каждый раз, что заборщик шагает вперед, текущая карта точек поверхности забора обрабатывается для создания новой карты точек поверхности забора, где ось дуги уступа расположена в новом положении оси поворота заборщика.

Преобразование целевых точек камеры (выраженных в координатах камеры) в систему координат области склада осуществляется путем вращения и перемещения целевых точек с помощью камеры в матрицу преобразования области. Матрица преобразования состоит из локальной матрицы преобразования и матрицы преобразования области. Локальная матрица преобразования обеспечивает преобразование целевых точек из координат камеры в локальные координаты заборщика на основе положения и ориентации камеры в локальной системе координат. Матрица преобразования области обеспечивает преобразование целевых точек из локальных координат заборщика в координаты области склада на основе положения каждого движения заборщика.

Локальная матрица преобразования для преобразования целевых точек камеры в локальную систему координат машины вычисляется следующим образом. Положение и ориентация каждой камеры 12 относительно локальной системы координат заборщика известны путем точного измерения. Положение камеры описывается путем перемещения точки отсчета координат камеры относительно точки отсчета системы координат заборщика. Таким образом, для камеры, установленной в 50 м от осевой точки поворота, в 10 м слева от оси x заборщика и в 15 м выше рельса, перемещение составляет x=50,0, y= -10,0 и z=15,0.

Ориентация камеры может быть описана путем направления (вращения) оптической оси (оси z) относительно оси x машины и направления (вращения) оси y камеры относительно оси y заборщика. Ориентация камеры выражается в виде кватерниона, но также может быть выражена в виде углов Эйлера или матрицы вращения. Кватернион ориентации и перемещение положения объединяются для обеспечения локальной матрицы преобразования.

Этапы составления матрицы преобразования камеры и в дальнейшем преобразования изображения камеры в систему координат склада показаны на Фигуре 10 на этапах 126 и 128. Преобразованные изображения камеры объединяются на этапе 130.

Преобразование точек, выраженных в локальных координатах заборщика, в систему координат области склада осуществляется путем преобразования (вращения и перемещения) точек, используя матрицу преобразования области. Преобразование описано путем перемещения точек на основе положения исходного положения координат заборщика в пределах области склада (x=юг/север, y=восток/запад, z=уровень) и вращения точек на основе положений связанной оси между локальной исходной точкой заборщика и точкой для преобразования.

Устройство и способ управления объемной скоростью заборщика управляют объемной скоростью забора (количеством кубических метров в секунду) на основе непосредственно измеренного 3D профиля поверхности уступа отвала. Профиль поверхности уступа отвала измеряется с помощью четырех 3D камер 12, установленных на каждой стороне ковшового колеса 14 заборщика.

Отдельные 3D изображения камеры объединяются для обеспечения карты поверхности уступа отвала высокого разрешения. Разрешение карты поверхности отвала зависит от разрешающей способности камеры и расстояния от камеры до отвала. Обычно, размер целевой точки поверхности отвала составляет менее 40мм в обоих вертикальной и горизонтальной плоскостях.

Части ковшового колеса 14 и конструкции 24 стрелы заборщика могут вторгаться в поле зрения камеры. Точки изображения, соответствующие конструктивным элементам заборщика, игнорируются при преобразовании составного изображения в массив профиля поверхности уступа отвала. Это осуществляется путем обеспечения 3D моделей ковшового колеса 14 и стрелы 24. Целевые точки, попадающие в пространство 3D модели, игнорируются. Отбор точек изображения ковшового колеса показан на этапе 132 на Фигуре 10.

Карту профиля создают для сохранения профиля поверхности уступа отвала, с каждой точкой профиля, образованной с точки зрения расстояния от дуги уступа, вдоль луча дуги среза. Профиль поверхности уступа отвала, полученный на этапе 118, преобразуется в профиль высот среза ковшового колеса для обеспечения профиля высот среза ковшового колеса на этапе 113. Этап вычисления профиля (115) объема среза материала на поверхности уступа отвала выполняют путем вычисления на этапе 114 суммы объемов для каждой точки профиля поверхности уступа отвала в области, прилегающей к ковшовому колесу.

Профиль 113 высот среза ковшового колеса представляет собой двумерный массив значений расстояний. Значения расстояний определяются как расстояние (в метрах) от дуги, образованной точкой по центру ковшового колеса 14, когда оно поворачивается наружу через поверхность отвала. Расстояния измеряются вдоль последовательности лучей, проходящих перпендикулярно оси ковшового колеса. Последовательность лучей продолжается от луча, указывающего вертикально вниз, до луча, указывающего вперед к центральной поверхности ковшового колеса 14. Если луч продолжается выше центра ковшового колеса 14, то луч будет горизонтальным, и начало будет лежать на линии, продолжающейся вертикально вверх от центра ковшового колеса. Если луч продолжается за центром ковшового колеса 14, то луч будет вертикальным, и начало будет лежать на линии, продолжающейся горизонтально назад от центра ковшового колеса. Это проиллюстрировано на Фигуре 14. Угловое разнесение между лучами выбирается для соответствия размеру целевой точки камеры на поверхности ковшового колеса.

Профиль 113 высот среза уступа используется для вычисления на этапе 117 объема среза поверхности уступа в области, прилегающей к инструменту для выемки ковшового колеса. Объемная скорость 119 среза при заборе далее вычисляется на этапе 123 в виде изменения объема поверхности уступа отвала между двумя точками во времени. Временной интервал между отбором объема выбирается с возможностью обеспечения непрерывного обновления объемной скорости 119 забора.

Профиль 113 высот среза уступа также используется для вычисления на этапе 114 профиля объема среза (115 на Фигуре 11) в виде объема среза ковшового колеса на метр длины дуги уступа с интервалами вдоль дуги уступа. Это основано на известном радиусе среза ковшового колеса. Профиль 115 объема среза используется для вычисления на этапе 121 на Фигуре 12 профиля объемной скорости забора с упреждением. Параметр управления для заборщика далее вычисляется на этапе 125 на основе желаемой объемной скорости забора по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости с упреждением.

Объем среза ковшового колеса на метр (профиль 115 объема среза) также используется для вычисления на этапе 122 (на Фигуре 12) профиля при скорости поворота ковшового колеса во всех точках вдоль дуги уступа. Вычисленный профиль при скорости поворота ковшового колеса передается системе управления скоростью поворота в машинном контроллере 22.

Из-за уплотнения объемная плотность уложенного материала будет выше, чем объемная плотность забранного материала. Материал с мелкими фракциями имеет более высокий коэффициент уплотнения, чем окомкованный материал. Материал, извлеченный ковшовым колесом 14, будет состоять из смеси уплотненного и сыпучего материала. Смесь зависит от характеристик текучести продукта и наличия обваленного материала. Компенсация изменения объемной плотности может быть обеспечена коэффициентом «компенсации объема материала», который определяется как отношение «объема забранного материала» к «объему уложенного материала». Этот коэффициент может быть обеспечен с помощью справочной таблицы, которая содержит коэффициент для каждого типа материала, или возможно путем измерения забранного объема и последующим вычислением «компенсации объема материала» для текущего продукта отвала.

Вычисление «компенсации объема материала» достигается с помощью программы программного обеспечения, которая отслеживает «объем уложенного материала» из ковшового колеса в положение на конвейере стрелы заборщика, где «объем забранного материала» измеряется. Измерение «объема забранного материала» обычно обеспечено сканером профиля ленты с использованием 2D лазерного линейного сканера или 3D инструмента захвата изображения.

Обычно это необходимо для обеспечения поддержания энергии (или крутящего момента) ковшового колеса в предельных значениях мощности работы привода. Скорость забора ограничена в условиях высокой мощности для управления и мгновенной пиковой мощностью и долгосрочными пределами тепловой мощности привода ковшового колеса. Это осуществляется на этапе 124 (смотри Фигуру 12) путем ограничения скорости поворота, если мощность ковшового колеса превышает заданные пределы.

Устройство и способ 3D управления объемной скоростью предпочтительно также обеспечивают и целевое положение перемещения и целевую скорость перемещения для того, чтобы управлять скоростью забора во время движения шагового продвижения. Устройство и способ обеспечивают управление скоростью забора во время движения вперед (шагового продвижения) путем определения объема на метр (количества кубических метров на метр) подобно методу управления для поворотного движения.

Теперь, когда предпочтительные варианты выполнения способа и устройство 3D управления объемной скоростью были описаны подробно, будет очевидно, что описанные варианты выполнения обеспечивают ряд преимуществ по сравнению с известным уровнем техники, включая следующие:

(i) Обеспечивая точное измерение объема забора, объемная скорость забора становится независимой от характеристик продукта, формы поверхности отвала и характеристик резания ковшового колеса.

(ii) Хотя измерение и вычисление объема забора являются сложными, применение управления скоростью ковшового колеса упрощается, так как отсутствует требование применения пользовательских параметров коррекции, которые обычно требуются для повышения производительности силовых контроллеров.

(iii) Обеспечение защиты машины от столкновения путем обнаружения, когда концевая цель уступа лежит ниже поверхности следующего более высокого уступа для исключения подкапывания; обнаружение обвала поверхности отвала; и непрерывный контроль пространства на каждой стороне стрела и остановка движения машины для исключения столкновений отвала и машины.

(iv) Обеспечение увеличенных производственных скоростей забора: путем использования высокоточного 3D ковшового колеса для расстояния до отвала для обеспечения автоматического управления встречей с уступом с оптимальной глубиной среза на первом повороте; путем использования точного обнаружения края и оптимизированной глубины среза во всех положениях отвала, включая полное возмещение для концевой конической формы для получения оптимальной глубины среза каждый раз; путем оптимизации оборота на основе правильного определения положения края поверхности; путем поддержания точного объема на основе управления скоростью поворота по всей дуге уступа для оптимизации оборота; путем исключения условий забора, которые приводят к сдвигу отвала на основе точного определения края; путем поддержания глубины среза при оптимальных значениях независимо от внутреннего положения оборота, концевой конической формы и высота уступа и, таким образом, забора с минимальным количеством срезов при поворотах; путем снятия зависимости от характеристик продукта (плотности, уровня влажности и т.д.) для достижения максимальной объемной скорости маршрута; путем обеспечения управления измеренной скоростью в обоих направлениях резания и в связи с этим отсутствия зависимости от изменений в эффективности резания ковшового колеса, вызываемых наклоном и перекосом относительно поверхности уступа; и используя сканированный профиль поверхности уступа для обнаружения обвалов поверхности, контроллер способен реагировать на обвал и исключать перегрузку ковшового колеса, и обваленный объем измеряется, таким образом, поддерживается скорость производства.

(v) Обеспечение минимального обслуживания и улучшенного производства без приведения в движение более сложной машины. Жесткое управление забором обеспечивает несколько преимуществ обслуживания, включая уменьшенный износ ковшового колеса (оптимизированная глубина среза ковшового колеса), улучшенное отслеживание за лентой (меньше колебаний в скорости забора) и уменьшенное количество блокировок желоба (управляемая пиковая объемная скорость).

Специалистам в соответствующих областях техники будет очевидно, что различные модификации и улучшения могут быть выполнены для вышеупомянутых вариантов выполнения в дополнение к уже описанным без отклонения от основных изобретательских концепций настоящего изобретения. Например, другие подходящие типы датчиков 3D изображения могут быть применены, кроме описанных 3D камер времени прохождения. В связи с этим будет принято во внимание, что объем охраны изобретения не ограничивается определенными описанными вариантами выполнения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА И СПОСОБ ЗАБОРА МАТЕРИАЛА | 2021 |

|

RU2806464C1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ И ЗАБОРА МАТЕРИАЛА | 2010 |

|

RU2499757C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО ПЛАНИРОВАНИЯ ВНУТРИЧЕЛЮСТНОГО ЗУБНОГО ИМПЛАНТАТА | 2006 |

|

RU2416364C2 |

| Система и способ определения запасов штабелей материала для склада сырья | 2021 |

|

RU2808660C1 |

| СИСТЕМА И СПОСОБ ДЛЯ ВИЗУАЛИЗАЦИИ НА ДИСПЛЕЕ ИЗОБРАЖЕНИЯ ЧАСТИЧНО УПЛОЩЕННОЙ ПОВЕРХНОСТИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ПОЛОСТИ, А ТАКЖЕ ПОСТОЯННЫЙ МАШИНОЧИТАЕМЫЙ НОСИТЕЛЬ | 2020 |

|

RU2735068C1 |

| СПОСОБ И УСТРОЙСТВО ВИЗУАЛИЗАЦИИ В КАРДИОХИРУРГИИ | 2015 |

|

RU2607948C2 |

| Способ и устройство для определения и анализа фрагментации гранулометрического объемного состава фракций горной массы | 2024 |

|

RU2832395C1 |

| СПОСОБ ВСКРЫТИЯ И РАЗРАБОТКИ ВЫТЯНУТЫХ ПО ПРОСТИРАНИЮ И ПАДЕНИЮ УГОЛЬНЫХ МЕСТОРОЖДЕНИЙ С ПОЛОГОПАДАЮЩИМИ И НАКЛОННЫМИ ПЛАСТАМИ БОЛЬШОЙ МОЩНОСТИ | 2003 |

|

RU2231642C1 |

| СИСТЕМА И СПОСОБ ДЛЯ КОНТРОЛЯ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 2018 |

|

RU2743020C2 |

| СИСТЕМА И СПОСОБ КАРТОГРАФИРОВАНИЯ ДЛЯ МЕДИЦИНСКИХ ПРОЦЕДУР | 2011 |

|

RU2577760C2 |

Описан способ и устройство (10) 3D управления объемной скоростью для поворотного роторного отвального заборщика (16). Устройство (10) содержит четыре датчика (12) 3D изображения, установленных смежно к ковшовому колесу (14) заборщика (16), которые выполнены с возможностью обеспечения 3D изображений поверхности уступа отвала. Устройство включает в себя процессор (20) данных для (i) обработки 3D изображений, получаемых с помощью датчиков (12) 3D изображения, для создания 3D профиля поверхности уступа отвала, (ii) вычисления объемной скорости среза при заборе, при которой материал срезается с поверхности отвала, на основе измеренного изменения объема 3D профиля поверхности уступа отвала в области, прилегающей к инструменту для выемки, (iii) вычисления объема среза при заборе материала, который будет срезаться с поверхности отвала, на основе формы инструмента для выемки и 3D профиля поверхности уступа отвала для определения профиля объемной скорости среза при заборе с упреждением и (iv) вычисления рабочего параметра для заборщика на основе желаемой объемной скорости среза при заборе по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости среза при заборе с упреждением. Способ и устройство обеспечивают точное измерение объема забора так, что объемная скорость забора становится независимой от характеристик продукта, формы поверхности уступа отвала и параметров резания ковшового колеса. 2 н. и 21 з.п. ф-лы, 14 ил.

1. Устройство 3D управления объемной скоростью для отвального заборщика, причем устройство содержит:

множество датчиков 3D изображения, установленных смежно к инструменту для выемки заборщика и выполненных с возможностью обеспечения 3D изображений поверхности уступа отвала; и

процессор данных для:

(i) обработки 3D изображений, получаемых с помощью датчиков 3D изображения, для создания 3D профиля поверхности уступа отвала,

(ii) вычисления объемной скорости среза при заборе, при которой материал срезается с поверхности отвала, на основе измеренного изменения объема 3D профиля поверхности уступа отвала в области, прилегающей к инструменту для выемки,

(iii) вычисления объема среза при заборе материала, который будет срезаться с поверхности отвала, на основе формы инструмента для выемки и 3D профиля поверхности уступа отвала для определения профиля объемной скорости среза при заборе с упреждением и

(iv) вычисления рабочего параметра для заборщика на основе желаемой объемной скорости среза при заборе по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости среза при заборе с упреждением.

2. Устройство 3D управления объемной скоростью по п. 1, в котором соответственные датчики 3D изображения установлены на каждой стороне и смежно к инструменту для выемки для обеспечения 3D изображений полной дуги среза инструмента для выемки на поверхности уступа отвала.

3. Устройство 3D управления объемной скоростью по п. 2, в котором датчики 3D изображения также обеспечивают 3D изображения, продолжающиеся вдоль дуги вращения на достаточном расстоянии для покрытия областей поверхности уступа, которые могут смещаться или обваливаться вокруг инструмента для выемки.

4. Устройство 3D управления объемной скоростью по п. 2 или 3, в котором обеспечены четыре датчика 3D изображения, два на каждой стороне инструмента для выемки соответственно, для того, чтобы исключать загораживание изображения приводом выемки и опорными конструкциями.

5. Устройство 3D управления объемной скоростью по п. 1, в котором датчики 3D изображения представляют собой 3D камеры времени прохождения, которые измеряют расстояние до предмета спереди камеры, анализируя время перемещения светового импульса от источника освещения до предмета и обратно.

6. Устройство 3D управления объемной скоростью по п. 2, в котором заборщик представляет собой роторный ковшовый заборщик, а инструмент для выемки представляет собой ковшовое колесо.

7. Устройство 3D управления объемной скоростью по п. 6, в котором роторный ковшовый заборщик представляет собой поворотный роторный ковшовый заборщик.

8. Способ 3D управления объемной скоростью для отвального заборщика, причем способ содержит этапы, на которых:

получают 3D изображения поверхности уступа отвала;

обрабатывают 3D изображения для получения 3D профиля поверхности уступа отвала;

вычисляют объемную скорость среза при заборе на основе измеренного изменения объема 3D профиля поверхности уступа отвала в области, прилегающей к инструменту для выемки;

вычисляют объем среза при заборе материала, который будет срезан с поверхности отвала, на основе формы инструмента для выемки заборщика и 3D профиля поверхности уступа отвала для определения профиля объемной скорости среза с упреждением; и

вычисляют рабочий параметр для заборщика на основе желаемой объемной скорости среза при заборе по сравнению с измеренной объемной скоростью среза при заборе и профиля объемной скорости среза при заборе с упреждением.

9. Способ 3D управления объемной скоростью по п. 8, в котором этап вычисления объема среза при заборе материала выполняют путем получения карты высот срезов инструмента для выемки, которая представляет собой двумерный массив значений расстояний, измеренных от точки отсчета на инструменте для выемки до края инструмента, где он врезается в поверхность отвала.

10. Способ 3D управления объемной скоростью по п. 9, в котором заборщик представляет собой роторный ковшовый заборщик, инструмент для выемки представляет собой ковшовое колесо, а карта высот срезов инструмента для выемки представляет собой карту высот срезов ковшового колеса.

11. Способ 3D управления объемной скоростью по п. 10, в котором роторный ковшовый заборщик представляет собой поворотный роторный ковшовый заборщик.

12. Способ 3D управления объемной скоростью по п. 11, в котором точка отсчета на инструменте для выемки представляет собой дугу, образованную точкой по центру ковшового колеса, когда оно поворачивается наружу через поверхность отвала (дугу уступа).

13. Способ 3D управления объемной скоростью по п. 12, в котором значения расстояний определяют как расстояние от дуги уступа и измеряют вдоль последовательности лучей, проходящих перпендикулярно оси ковшового колеса (дуге среза).

14. Способ 3D управления объемной скоростью по п. 13, в котором последовательность лучей обычно продолжается от луча, указывающего вертикально вниз, до луча, указывающего вперед к центральной поверхности ковшового колеса.

15. Способ 3D управления объемной скоростью по п. 14, в котором угловое разнесение между лучами выбирают так, чтобы соответствовать размеру целевой точки датчика на поверхности ковшового колеса.

16. Способ 3D управления объемной скоростью по пп. 10-15, в котором этап вычисления объемной скорости среза при заборе включает в себя этап вычисления объема материала на поверхности уступа отвала.

17. Способ 3D управления объемной скоростью по п. 16, в котором этап вычисления объема материала на поверхности уступа отвала выполняют путем вычисления суммы объемов для каждой точки профиля поверхности уступа отвала в области, прилегающей к ковшовому колесу.

18. Способ 3D управления объемной скоростью по пп. 10-15,

в котором объемная скорость среза при заборе вычисляется путем сравнения объема поверхности уступа отвала в двух точках во времени, когда ковшовое колесо срезает поверхность уступа отвала.

19. Способ 3D управления объемной скоростью по п. 15, в котором создают карту профиля для сохранения профиля поверхности уступа отвала с каждой точкой профиля, образованной с точки зрения расстояния от дуги уступа, вдоль луча дуги среза.

20. Способ 3D управления объемной скоростью по п. 19, в котором карту высот поверхности ковшового колеса вычисляют из профиля поверхности отвала с каждой точкой, представляющей расстояние от дуги уступа.

21. Способ 3D управления объемной скоростью по п. 20, в котором карту высот поверхности ковшового колеса в дальнейшем используют для вычисления объема среза ковшового колеса на метр длины дуги уступа с интервалами вдоль дуги уступа поверхности уступа отвала на основе известного радиуса среза ковшового колеса.

22. Способ 3D управления объемной скоростью по п. 21, в котором объемную скорость забора и объем среза ковшового колеса на метр используют в сочетании с желаемой объемной скоростью забора для вычисления скорости поворота ковшового колеса во всех точках вдоль дуги уступа.

23. Способ 3D управления объемной скоростью по п. 22, в котором вычисленную скорость поворота ковшового колеса передают системе управления скоростью поворота заборщика.

| Устройство для управления роторным экскаватором при планировке рабочей площадки | 1981 |

|

SU1040051A1 |

| УСТРОЙСТВО для КОНТРОЛЯ ПРЯМОЛИНЕЙНОСТИ ДВИЖЕНИЯ ЗЕМЛЕРОЙНЫХ МАШИН | 0 |

|

SU407007A1 |

| US 3470635 A1, 07.10.1969 | |||

| US 2004088138 А1, 06.05.2004 | |||

| US 20100245542 A1, 30.09.2010. | |||

Авторы

Даты

2017-09-05—Публикация

2013-09-13—Подача