Изобретение относится к способу изготовления листов или деталей из стали с мартенситной структурой, имеющих более высокую механическую прочность, чем можно было бы получить путем аустенизации, с последующей простой обработкой быстрым охлаждением с закалкой на мартенсит, и свойства механической прочности и удлинения, позволяющие применять их для изготовления деталей, поглощающих энергию, используемых в автотранспортных средствах.

В некоторых случаях применения ставится задача выполнения деталей из стали, имеющей сверхвысокую механическую прочность в сочетании с высокой ударной прочностью и хорошей коррозийной стойкостью. Этот тип комбинации представляет особый интерес в автомобильной промышленности, где преследуют цель значительного облегчения транспортных средств. Этого можно достичь, в частности, благодаря использованию деталей из сталей с очень высокими механическими характеристиками, имеющих мартенситную или бейнитно-мартенситную микроструктуру. Детали для предотвращения взлома, конструктивные детали или детали, участвующие в обеспечении безопасности автотранспортных средств, например, такие как поперечные балки бамперов, усиления дверей или средней подножки, рычаги колес, должны иметь такие характеристики. Предпочтительно их толщина меньше 3 миллиметров.

Так, в патенте ER 0971044 раскрыто изготовление стального листа, покрытого алюминием или алюминиевым сплавом, в состав стали которого входят, мас.%: 0,15-0,5% C, 0,5-3% Mn, 0,1-0,5% Si, 0,011% Cr, Ti<0,2%, Al<0,1%, P<0,1%, S<0,05%, 0,005%<B<0,08%, остальное составляют железо и неизбежные примеси. Этот лист нагревают таким образом, чтобы достичь аустенитного превращения, затем производят его горячую штамповку, чтобы получить деталь, которую затем быстро охлаждают, чтобы получить мартенситную или бейнитно-мартенситную структуру. Таким образом, можно, например, добиться механической прочности более 1500 МПа. Вместе с тем, стремятся получить детали с еще более высокой механической прочностью. Стремятся также, при данном уровне механической прочности, уменьшить содержание углерода в стали, чтобы улучшить ее способность к сварке.

Известен также способ изготовления, называемый «аусформинг», согласно которому производят полную аустенизацию стали, затем быстрое охлаждение до промежуточной температуры, как правило, около 700-400°C, то есть в интервале, в котором аустенит является метастабильным. Этот аустенит подвергают горячей деформации, затем быстро охлаждают, чтобы получить полностью мартенситную структуру. Так, в патенте GB 1,080,304 описан состав стального листа, предназначенного для такого способа, в который входят: 0,15-1% C, 0,25-3% Mn, 1-2,5% Si, 0,5-3% Mo, 1-3% Cu, 0,2-1% V.

Точно так же, в патенте GB 1,166,042 описан состав стали для способа аусформинга, в который входят: 0,1-0,6% C, 0,25-5% Mn, 0,5-2% Al, 0,5-3% Mo, 0,01-2% Si, 0,01-1% V.

Эти стали содержат значительные добавки молибдена, марганца, алюминия, кремния и/или меди. Они служат для получения более значительной области метастабильности для аустенита, то есть для задержки превращения аустенита в феррит, бейнит или перлит, при температуре, при которой осуществляют горячую деформацию. Большинство исследований, посвященных аусформингу, были произведены на сталях с содержанием углерода более 0,3%. Поэтому недостатком составов, предназначенных для аусформинга, является необходимость особой осторожности при сварке, а также проблемы, возникающие в случае, когда необходимо произвести нанесение металлического покрытия методом погружения. Кроме того, эти составы содержат дорогие легирующие элементы.

Необходимо разработать способ изготовления стальных листов или деталей, не имеющих вышеупомянутых недостатков, которые имели бы предел прочности на разрыв, более чем на 50 МПа превышающий предел прочности, который можно было бы получить посредством аустенизации с последующей простой закалкой на мартенсит. Авторы изобретения установили, что при значениях содержания углерода от 0,15 до 0,40 мас.% предел прочности при растяжении Rm стальных листов, изготовленных посредством полной аустенизации с последующей простой закалкой на мартенсит, практически зависит только от содержания углерода и связан с этим содержанием с очень высокой точностью выражением (1): Rm(мегапаскали)=3220(C)+908.

В этом выражении (C) обозначает содержание углерода в стали, выраженное в массовых процентах. Таким образом, при данном содержании углерода C в стали необходимо реализовать способ, обеспечивающий достижение предела прочности, превышающего на 50 МПа значение выражения (1), то есть предел прочности, превышающий 3220(C)+958 МПа, для этой стали. При этом ставится задача создания способа изготовления листов, используемых напрямую, то есть не требующих обязательного отпуска после закалки. Ставится также задача разработки способа изготовления листа или детали, легко поддающихся нанесению покрытия методом погружения в металлическую ванну.

Эти листы или эти детали можно сваривать при помощи обычных способов, и они могут не содержать дорогих добавок из легирующих элементов.

Настоящее изобретение призвано решить вышеупомянутые задачи. В частности, его целью является получение листов с пределом упругости более 1300 МПа, с пределом прочности, выраженным в мегапаскалях, превышающим (3220(C)+958) МПа, и предпочтительно с общим удлинением более 3%.

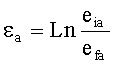

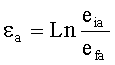

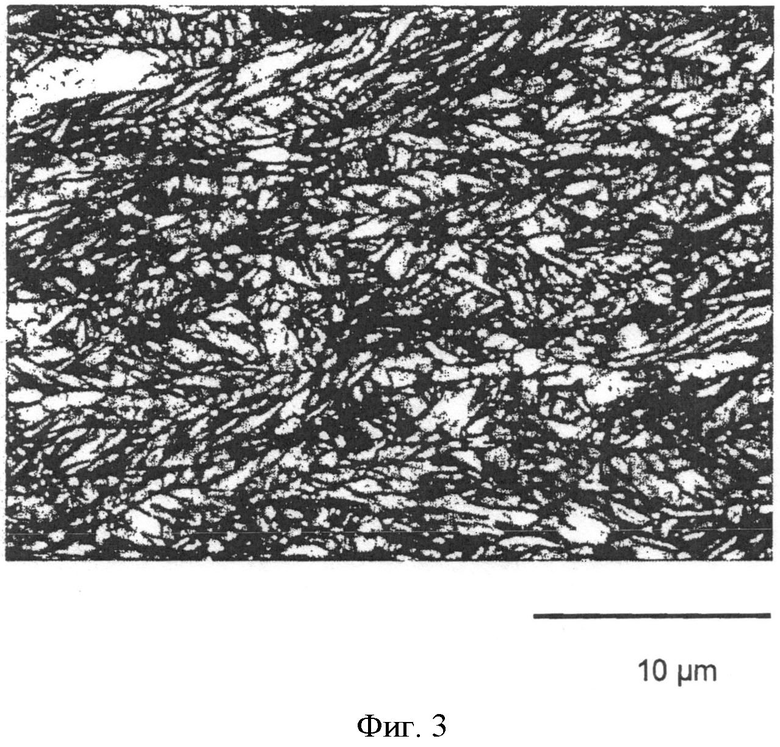

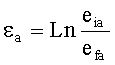

В связи с этим объектом изобретения является способ изготовления листа из стали с полностью мартенситной структурой, в которой средний размер реек меньше 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5, коэффициент удлинения рейки с максимальным размером lmax и с минимальным размером lmin определяют как

- поставляют полуфабрикат из стали, в состав которой входят, мас.%: 0,15%≤C≤0,40%, 1,5%≤Mn≤3%, 0,005%≤Si≤2%, 0,005%≤Al≤0,1%, 1,8%≤Cr≤4%, 0%≤Mo≤2%, при этом 2,7%≤0,5 (Mn)+(Cr)+3(Mo)≤5,7%, S≤0,05%, P≤0,1%, и необязательно: 0≤Nb≤0,050%, 0,01%≤Ti≤0,1%, 0,0005%≤B≤0,005%, 0,0005%≤Ca≤0,005%, остальное составляют железо и неизбежные примеси,

- полуфабрикат нагревают до температуры T1, составляющей от 1050 до 1250°C, затем

- производят черновую прокатку нагретого полуфабриката при температуре T2, составляющей от 1000 до 880°C, с общим коэффициентом обжатия εa более 30%, чтобы получить лист с полностью рекристаллизованной аустенитной структурой со средним размером зерна менее 40 микрометров и предпочтительно менее 5 микрометров, при этом общий коэффициент обжатия εa определяют как

- лист не полностью охлаждают до температуры T3, составляющей от 600 до 400°C в метастабильной аустенитной области, со скоростью VR1, превышающей 2°C/c, затем

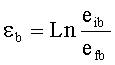

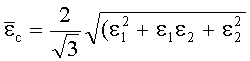

- производят горячую чистовую прокатку указанного не полностью охлажденного листа при температуре T3 с общим коэффициентом обжатия εb более 30%, чтобы получить лист, при этом общий коэффициент обжатия εb определяют как

- лист охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

Объектом изобретения является также способ изготовления детали из стали с полностью мартенситной структурой, в которой средний размер реек меньше 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5, содержащий последовательные стадии, осуществляемые в нижеследующем порядке, во время которых:

- поставляют листовую заготовку из стали, в состав которой входят, мас.%: 0,15%≤C≤0,40%, 1,5%≤Mn≤3%, 0,005%≤Si≤2%, 0,005%≤Al≤0,1%, 1,8%≤Cr≤4%, 0%≤Mo≤2%, при этом 2,7%≤0,5(Mn)+(Cr)+3 (Mo)≤5,7%, S≤0,05%, P≤0,1%, необязательно: 0≤Nb≤0,050%, 0,01%≤Ti≤0,1%, 0,0005%≤B≤0,005%, 0,0005%≤Ca≤0,005%, остальное составляют железо и неизбежные примеси,

- листовую заготовку нагревают до температуры T1, составляющей от AC3 до AC3+250°C, таким образом, чтобы средний размер аустенитного зерна был менее 40 микрометров и предпочтительно менее 5 микрометров, затем

- листовую заготовку помещают в пресс для горячей штамповки или в устройство горячей деформации, затем

- листовую заготовку охлаждают до температуры T3, составляющей от 600° до 400°C, со скоростью VR1, превышающей 2°C/c, чтобы избежать превращения аустенита,

- при этом порядок двух последних операций можно поменять на обратный, затем

- производят горячую штамповку или горячую деформацию при температуре T3 охлажденной листовой заготовки на величину

- деталь охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

Согласно предпочтительному варианту листовую заготовку подвергают горячей штамповке для получения детали, затем деталь выдерживают внутри штамповочного инструмента для ее охлаждения со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

Согласно предпочтительному варианту на листовую заготовку предварительно наносят покрытие из алюминия или из сплава на основе алюминия.

Согласно предпочтительному варианту на листовую заготовку предварительно наносят покрытие из цинка или из сплава на основе цинка.

Предпочтительно стальной лист или деталь, полученную при помощи любого из вышеуказанных способов изготовления, подвергают последующему отпуску при температуре T4, составляющей от 150 до 600°C, в течение от 5 до 30 минут.

Объектом изобретения является также лист из не отпущенной стали с пределом упругости более 1300 МПа, с пределом прочности более (3220(C)+958) мегапаскалей, где (C) обозначает содержание углерода в массовых процентах в стали, полученный при помощи любого из вышеупомянутых способов изготовления, имеющий полностью мартенситную структуру со средним размером реек менее 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5.

Объектом изобретения является также деталь из не отпущенной стали, полученная при помощи любого из вышеупомянутых способов изготовления, при этом деталь содержит по меньшей мере одну зону полностью мартенситной структуры со средним размером реек менее 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5, при этом предел упругости в указанной зоне превышает 1300 МПа и предел прочности превышает (3220(C)+958) мегапаскалей, где (C) обозначает содержание углерода в стали в массовых процентах.

Объектом изобретения является также стальной лист или деталь, полученная при помощи способа с вышеуказанным отпуском, при этом сталь имеет полностью мартенситную структуру, которая по меньшей мере в одной зоне имеет средний размер реек менее 1,2 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5.

Авторы изобретения установили, что вышеуказанные проблемы решаются благодаря специальному способу аусформинга, применяемому для конкретного диапазона составов сталей. В отличие от ранее проводившихся исследований, которые показывали, что аусформинг требует добавления дорогих легирующих элементов, авторы изобретения неожиданно установили, что этот эффект может быть достигнут при помощи составов, содержащих легирующие элементы в намного меньшем количестве.

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания, представленного в качестве примера, со ссылками на следующие прилагаемые чертежи:

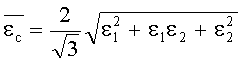

фиг.1 - пример микроструктуры стального листа, изготовленного при помощи предложенного способа;

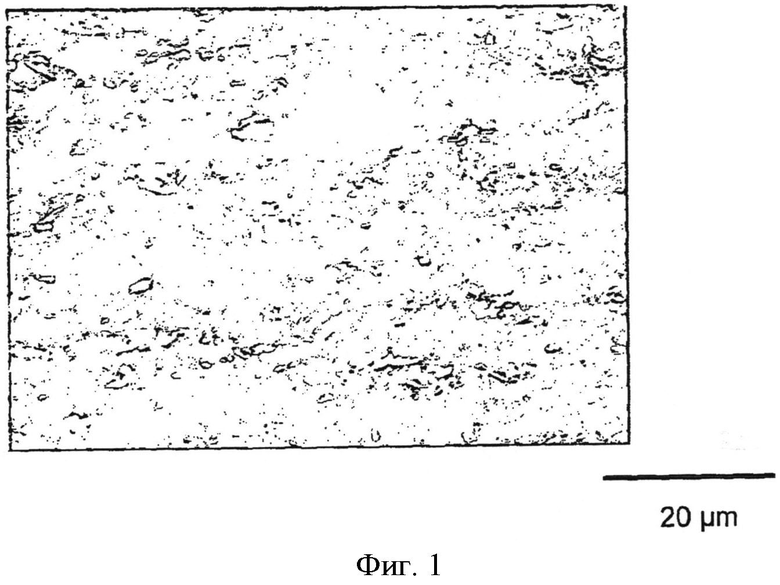

фиг.2 - пример микроструктуры листа из такой же стали, изготовленного при помощи контрольного способа посредством нагрева а аустенитной области с последующей простой закалкой на мартенсит;

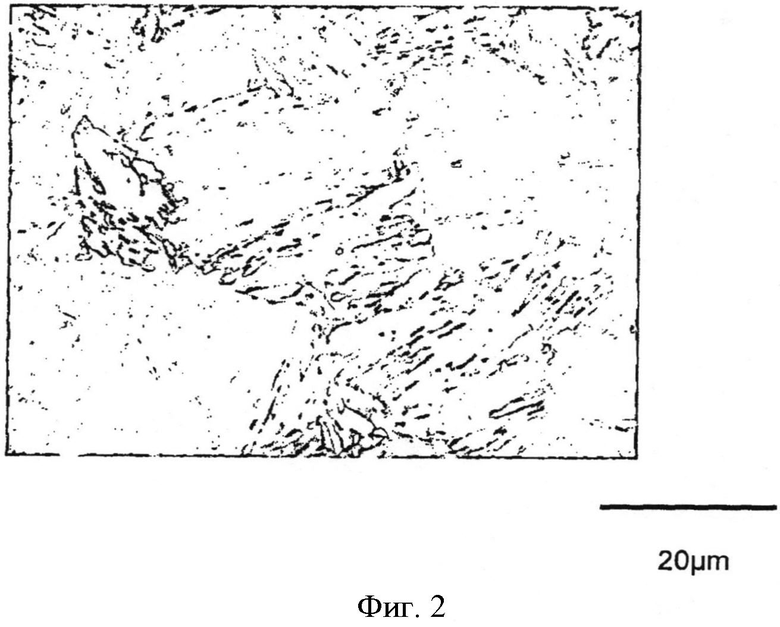

фиг.3 - пример микроструктуры стальной детали, изготовленной при помощи предложенного способа.

Далее следует более подробное пояснение состава сталей, применяемых в рамках предложенного способа.

Если содержание углерода в стали ниже 0,15 мас.%, прокаливаемость стали является недостаточной с учетом применяемого способа, и невозможно получить полностью мартенситную структуру. Если это содержание превышает 0,40%, сварные швы, выполненные на этих листах или этих деталях, обладают недостаточной вязкостью. Оптимальное содержание углерода для осуществления изобретения составляет от 0,16 до 0,28%.

Марганец снижает температуру начала образования мартенсита и замедляет распад аустенита. Для достижения достаточных эффектов с целью обеспечения применения аусформинга содержание марганца не должно быть ниже 1,5%. Кроме того, если содержание марганца превышает 3%, зоны сегрегации появляются в чрезмерном количестве, что отрицательно сказывается на реализации изобретения. Предпочтительный интервал для применения изобретения составляет от 1,8 до 2,5% Mn.

Содержание кремния должно превышать 0,005%, чтобы он способствовал раскислению стали в жидкой фазе. Кремний не должен превышать содержания 2 мас.% по причине образования поверхностных окислов, которые существенно снижают возможность нанесения покрытия в случае, если необходимо нанести покрытие на лист при помощи способов, включающих в себя непрерывное пропускание стального листа через ванну металлического покрытия.

Хром и молибден являются очень эффективными элементами для задержки превращения аустенита и для разделения областей ферритно-перлитного и бейнитного превращений, при этом ферритно-перлитное превращение происходит при температурах, превышающих температуру бейнитного превращения. Эти области превращения имеют при этом вид двух «языков», хорошо различимых на диаграмме изотермического превращения (Превращение-Температура-Время) аустенита, что позволяет применять способ в соответствии с изобретением.

Содержание хрома должно составлять от 1,8 мас.% до 4 мас.%, чтобы получить достаточный эффект задержки при превращении аустенита. Содержание хрома в стали должно учитывать содержание других элементов, повышающих прокаливаемость, таких как марганец и молибден: действительно, учитывая соответствующее влияние марганца, хрома и молибдена на превращения из аустенита, комбинированное добавление этих элементов следует осуществлять с соблюдением следующего условия, где количества, соответственно обозначенные (Mn) (Cr) (Mo), выражены в массовых процентах: 2,7%≤(Mn)+(Cr)+3 (Mo)≤5,7%.

Вместе с тем, содержание молибдена не должно превышать 2% по причине его высокой стоимости.

Содержание алюминия в стали в соответствии с изобретением не должно быть ниже 0,005%, чтобы обеспечить достаточное раскисление стали в жидком состоянии. Если содержание алюминия превышает 0,1 мас.%, могут возникнуть проблемы при литье. Может также происходить образование включений оксида алюминия в слишком большом количестве и слишком большого размера, что отрицательно влияет на вязкость.

Содержание серы и фосфора в стали соответственно ограничено значениями 0,05% и 0,1%, чтобы избежать снижения пластичности или вязкости деталей или листов, изготавливаемых в рамках изобретения.

Сталь может также при необходимости содержать ниобий и/или титан, что позволяет улучшить дополнительное измельчение зерна. Учитывая повышение твердости в горячем состоянии, которому способствуют эти добавки, их содержание следует ограничивать значением 0,050% для ниобия, и оно должно составлять от 0,01 до 0,1% для титана, чтобы избежать необходимости увеличения усилий во время горячей прокатки.

Сталь может также необязательно содержать бор: действительно, значительная деформация аустенита может ускорить превращение в феррит при охлаждении, чего следует избегать. Добавление бора в количество от 0,0005 до 0,005 мас.% позволяет застраховаться от преждевременного ферритного превращения.

Сталь может также необязательно содержать кальций в количестве от 0,0005 до 0,005% в сочетании с кислородом и серой кальций позволяет избежать образования включений большого размера, которые отрицательно сказываются на пластичности изготавливаемых листов или деталей.

Остальная часть в составе стали образована железом и неизбежными при ее варке примесями.

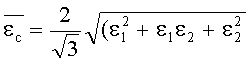

Стальные листы или детали, изготовленные в соответствии с изобретением, характеризуются полностью мартенситной структурой с очень мелкими рейками: учитывая специальные термомеханический цикл и состав, средний размер мартенситных реек не достигает 1 микрометра, а их средний коэффициент удлинения составляет от 2 до 5. Эти микроструктурные характеристики определяют, например, путем наблюдения микроструктуры при помощи электронного сканирующего микроскопа, в котором используют прожектор сканирующего пучка с полевым эффектом (технология "МЕВ-FEG"), при увеличении более 1200х, в сочетании с детектором EBSD ("Electron Backscatter Diffraction"). Считается, что две смежные рейки являются различимыми, если их разориентировка по углу превышает 5 градусов. Средний размер реек определяют известным методом секущих: средний размер пересекаемых реек оценивают при помощи линий, случайно располагаемых относительно микроструктуры. Измерение осуществляют по меньшей мере на 1000 рейках, чтобы получить репрезентативное среднее значение. Затем путем анализа изображений при помощи известных программных средств определяют морфологию отдельных реек; определяют максимальный lmax и минимальный lmin размер каждой мартенситной рейки и коэффициент ее удлинения

Способ в соответствии с изобретением позволяет получать либо листовой прокат, либо штампованные или деформированные в горячем состоянии детали.

Способ изготовления горячекатаных листов в соответствии с изобретением содержит следующие стадии.

Сначала поставляют полуфабрикат из стали, имеющей вышеуказанный состав. Этот полуфабрикат может быть в виде сляба, полученного в результате непрерывного литья, тонкого сляба или слитка. Например, непрерывного литья сляб имеет толщину около 200 мм, тонкий сляб имеет толщину порядка 50-80 мм. Этот полуфабрикат нагревают до температуры T1, составляющей от 1050°C до 1250°C. Температура T1 превышает Ac3, температуру полного превращения в аустенит при нагреве. Таким образом, этот нагрев позволяет осуществить полную аустенизацию стали, а также растворение возможных карбонитридов ниобия, присутствующих в полуфабрикате. Эта стадия нагрева позволяет также осуществлять различные последующие операции горячей прокатки; осуществляют так называемую черновую прокатку при температуре T2, составляющей от 1000°C до 880°C.

Общий коэффициент обжатия на различных этапах черновой прокатки обозначен εa. Если eia обозначаст толщину полуфабриката перед горячей черновой прокаткой, а efa - толщину листа после этой прокатки, то общий коэффициент обжатия определяют как

Несмотря на то, что вышеуказанный способ был описан для изготовления плоских изделий (листов), в частности из слябов, изобретение не ограничивается этой геометрией и этим типом изделий и может быть также адаптировано для изготовления длинных изделий, прутков, профилей посредством последовательных этапов горячей деформации.

Способ изготовления листов горячей штамповкой или горячей деформацией в соответствии с изобретением содержит следующие стадии:

сначала поставляют листовую заготовку из стали, в состав которой входят, мас.%: 0,15%≤C≤0,40%, 1,5%≤Mn≤3%, 0,005%≤Si≤2%, 0,005%≤Al≤0,1%, 1,8%≤Cr≤4%, 0%≤Mo≤2%, при этом 2,7%≤0,5 (Mn)+(Cr)+3 (Mo)≤5,7%, S≤0,05%, P≤0,1%, необязательно: 0≤Nb≤0,050%, 0,01%≤Ti≤0,1%, 0,0005%≤B,0,005%, 0,0005%≤Ca≤0,005%.

Эту плоскую листовую заготовку получают посредством разрезания листа или рулона по форме, соответствующей конечной геометрии требуемой детали. Эта листовая заготовка может не иметь нанесенного покрытия или при необходимости может иметь ранее нанесенное покрытие. Покрытием может быть алюминий или сплав на основе алюминия. В этом последнем случае на лист предварительно наносят покрытие посредством непрерывного пропускания с погружением в ванну сплава алюминия-кремния, содержащего 5-11 мас.% кремния, 2-4 мас.% железа, необязательно от 15 до 30 частей на миллион кальция, остальное составляют алюминий и неизбежные примеси.

Листовую заготовку можно также предварительно покрыть цинком или сплавом на основе цинка. Предварительное покрытие может быть, в частности, гальваническим покрытием, покрытием, нанесенным посредством непрерывного погружения ("GI"), или гальваническим и легированным покрытием ("GA").

Листовую заготовку нагревают до температуры T1, составляющей от Ac3 до Ac3+250°C. В случае, когда листовая заготовка содержит предварительно нанесенное покрытие, предпочтительно нагрев осуществляют в печи при обычной температуре; во время этой стадии происходит сплавление стали и предварительно нанесенного покрытия. Покрытие, образующееся при сплавлении, защищает низлежащую сталь от окисления и от обезуглероживания и получает способность к последующей горячей деформации. Листовую заготовку выдерживают при температуре T1 для обеспечения однородности температуры внутри заготовки. В зависимости от толщины листовой заготовки, например составляющей от 0,5 до 3 мм, время выдержки при температуре T1 колеблется от 30 секунд до 5 минут.

В этих условиях структура стали листовой заготовки является полностью аустенитной. Ограничение температуры значением Ac3+250°C позволяет ограничить рост аустенитного зерна средним размером менее 40 микрометров. Если температура составляет от Ac3 до Ac3+50°C, средний размер зерна предпочтительно меньше 5 микрометров.

- нагретую таким образом листовую заготовку помещают внутрь пресса для горячей штамповки или внутрь устройства горячей деформации. Последнее может быть, например, устройством «рольформинга», в котором листовую заготовку подвергают последовательной деформации горячего профилирования посредством пропускания через ряд роликов, пока она не получит конечную геометрию необходимой детали. Перемещение листовой заготовки к прессу или к устройству деформации должно происходить достаточно быстро, чтобы избежать превращения аустенита.

- затем листовую заготовку охлаждают со скоростью VR1, превышающей 2°C/c, чтобы избежать превращения аустенита, до температуры T3, составляющей от 600° до 400°C, что является температурной областью, в которой аустенит является метастабильным.

Альтернативно, можно поменять порядок этих двух последних стадий, то есть сначала охладить листовую заготовку со скоростью VR1, превышающей 2°C/c, затем ее переместить внутрь штамповочного пресса или устройства горячей деформации, чтобы ее можно было подвергнуть горячей штамповке или деформации.

Листовую заготовку подвергают горячей штамповке или деформации при температуре T3, составляющей от 600° до 400°C, причем эту горячую деформацию можно осуществлять за один этап или за несколько последовательных этапов, как в случае вышеупомянутого рольформинга. Штамповка позволяет получить из исходной плоской заготовки деталь, форма которой не требует доводки. Независимо от варианта горячей деформации общая деформация

При необходимости можно также применять способ горячей деформации, при котором это условие соблюдается только в некоторых конкретных местах, соответствующих зонам деталей, наиболее подверженным напряжениям, в которых необходимо получить исключительно высокие механические характеристики. В этих условиях получают деталь с переменными механическими свойствами, которые в некоторых местах могут появляться в результате простой закалки на мартенсит (случай возможных зон, локально не деформированных во время горячей деформации), а в других зонах - в результате заявленного способа, который приводит к мартенситной структуре с исключительно ограниченным размером реек и с повышенными механическими свойствами.

После горячей деформации деталь охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит, чтобы получить полностью мартенситную структуру. В случае горячей штамповки это охлаждение можно осуществить путем выдержки детали в инструменте в тесном с ним контакте. Это охлаждение за счет теплопроводности можно ускорить посредством охлаждения штамповочного инструмента, например, при помощи каналов, выполненных в инструменте и обеспечивающих циркуляцию хладагента.

Таким образом, кроме применяемого состава стали, способ горячей штамповки в соответствии с изобретением отличается от обычного способа, в котором горячую штамповку начинают, как только листовая заготовка оказывается в прессе. Согласно этому известному способу предел текучести стали является наиболее низким при высокой температуре и усилия, необходимые для пресса, являются минимальными. Для сравнения, способ в соответствии с изобретением состоит в соблюдении времени выжидания, пока листовая заготовка не достигнет температурной области, необходимой для аусформинга, затем производят горячую штамповку листовой заготовки при температуре, значительно более низкой, чем в обычном способе. При данной толщине листовой заготовки усилие штамповки пресса является несколько более высоким, но зато получают более мелкую структуру, чем в известном способе, которая придает более высокие механические свойства предела упругости, прочности и пластичности. Для соблюдения требований, соответствующих данному уровню напряжения, можно уменьшить толщину листовых заготовок и тем самым уменьшить усилие штамповки деталей в соответствии с изобретением.

Кроме того, согласно известному способу штамповки, горячую деформацию необходимо ограничить сразу после штамповки, поскольку эта высокотемпературная деформация способствует образованию феррита в наиболее деформируемых зонах, чего следует избегать. Способ в соответствии с изобретением не имеет этого ограничения.

Независимо от варианта заявленного способа стальные листы или детали можно использовать как таковые или можно подвергнуть отпуску, осуществляемому при температуре T4, составляющей от 150°C до 600°C в течение от 5 до 30 минут. Эта отработка отпуском позволяет повысить пластичность за счет снижения предела упругости и прочности. Вместе с тем, авторы изобретения установили, что заявленный способ, который придает предел прочности на разрыв как минимум на 50 МПа выше, чем после обычной закалки, сохранял это преимущество даже после обработки отпуском при температурах от 150 до 600°C. При этом отпуске характеристики мелкозернистости микроструктуры сохраняются, при этом средний размер реек меньше 1,2 микрометра, а средний коэффициент удлинения составляет от 2 до 5.

Следующие результаты, представленные в качестве неограничительных примеров, показывают предпочтительные характеристики, обеспечиваемые изобретением.

Пример 1

Были поставлены стальные полуфабрикаты следующего состава, выраженного в массовых процентах (%):

Полуфабрикаты толщиной 31 мм были нагреты и выдержаны 30 минут при температуре T1 1050°C, затем подвергнуты черновой прокатке в 5 проходов при температуре T2 910°C до толщины 6 мм с общим коэффициентом обжатия εa 164%. На этой стадии структура является полностью аустенитной и полностью рекристаллизованной со средним размером зерна 30 микрометров. Полученные таким образом листы были затем охлаждены со скоростью 25°C/c до температуры T3 550°C, при котором они были прокатаны в 5 проходов с общим коэффициентом обжатия εb 60%, затем охлаждены до окружающей температуры со скоростью 80°C/c, чтобы получить полностью мартенситную микроструктуру. Для сравнения листы стали вышеуказанного состава были нагреты до температуры 1250°C, выдержаны 30 минут при этой температуре, затем охлаждены водой, чтобы получить полностью мартенситную микроструктуру (контрольная обработка).

Посредством испытаний на растяжение определили предел упругости Re, предел прочности на разрыв Rm и общее удлинение A листов, полученных при помощи этих различных вариантов изготовления. Было также использовано оценочное значение прочности после простой закалки на мартенсит (3220(C)+908 (МПа), а также разность между оценочным значением и реально измеренной прочностью.

Было также произведено определение микроструктуры полученных листов при помощи электронного сканирующего микроскопа с применением прожектора считывающего пучка с полевым эффектом (технология "MEB-FEG") и детектора EBSD и был определен средний размер реек мартенситной структуры, а также средний коэффициент удлинения

Результаты этих различных исследований представлены ниже. Испытания A1 и A2 обозначают испытания, проведенные на составе A стали при двух разных условиях, испытание B1 было проведено при составе B стали.

Условия испытаний и полученные результаты

Подчеркнутые значения: не относятся к изобретению.

На фиг.1 показана микроструктура, полученная в результате испытания A1. Для сравнения на фиг.2 показана микроструктура этой же стали, просто нагретой до 1250°C, выдержанной при этой температуре в течение 30 минут и затем подвергнутой закалке в воде (испытание A2). Заявленный способ позволяет получить мартенсит с намного меньшим средним размером реек, которые к тому же менее удлинены, чем в контрольной структуре.

В случае испытания A2 (простая закалка на мартенсит) отмечено, что значение оценочной прочности (1536 МПа) из выражения (1) близко к значению, полученному экспериментальным путем (1576 МПа).

При испытаниях A1 и B1 в соответствии с изобретением значения ΔRm соответственно равны 353 МПа и 306 МПа. Таким образом, способ в соответствии с изобретением позволяет получать значения механической прочности значительно выше значений, получаемых при простой закалке на мартенсит. Это увеличение прочности (353 или 306 МПа) эквивалентно увеличению, которое можно было бы получить согласно отношению (1) при помощи простой закалки на мартенсит, применяемой для сталей, в которые была введена дополнительная добавка углевода примерно 0,11% или 0,09%. Однако такое увеличение содержания углерода могло бы иметь отрицательные последствия с точки зрения способности к сварке и вязкости, тогда как заявленный способ позволяет достичь очень высоких значений механической прочности без этих недостатков.

Листы, изготовленные в соответствии с изобретением, учитывая низкое содержание в них углерода, обладают хорошей способностью к сварке известными способами, в частности к точечной контактной сварке.

Затем была произведена термическая обработка отпуском при различных условиях температурах и времени с соблюдением нижеуказанного условия B1; при температуре до 600°C и продолжительности до 30 минут средний размер мартенситных реек остается меньше 1,2 микрометра.

Пример 2

Были поставлены стальные листовые заготовки толщиной 3 мм следующего состава, выраженного в массовых процентах (%) содержания:

Листовые заготовки были нагреты до 1000°C (то есть примерно AC3+210°C) в течение 5 минут.

Затем они были

- либо охлаждены со скоростью 50°C/c до температуры T3 525°, затем подвергнуты штамповке при этой температуре с эквивалентной деформацией

- либо охлаждены со скоростью 50°C/c до температуры 525°, затем охлаждены со скоростью, превышающей критическую скорость закалки на мартенсит (испытание B3).

Ниже в таблице приведены полученные механические свойства.

Условия испытаний и полученные результаты

Подчеркнутые значения: не относятся к изобретению.

На фиг.3 показана микроструктура, полученная в условии B3 в соответствии с изобретением, характеризующаяся очень мелким размером реек (0,9 микрометра) и небольшим коэффициентом удлинения.

Таким образом, изобретение обеспечивает изготовление листов или деталей с покрытием или без него с высокими механическими характеристиками при очень удовлетворительных экономических условиях.

Эти листы или детали применяют для изготовления защитных деталей и, в частности, деталей для предупреждения взлома или для оснований, усилительных балок, подножек в автомобильной промышленности.

Изобретение относится к изготовлению листа. Для получения стального листа с мартенситной структурой, в которой средний размер реек меньше 1 микрометра, средний коэффициент удлинения реек составляет от 2 до 5, предел упругости - более 1300 МПа, предел прочности превышает (3220(C)+958) мегапаскалей, где (С) содержание углерода в мас.%, поставляют полуфабрикат из стали, содержащей, мас.%: 0,15≤С≤0,40; 1,5%≤Mn≤3%; 0,005≤Si≤2; 0,005≤Al≤0,1; 1,8≤Cr≤4; 0≤Mo≤2, при этом 2,7≤0,5(Mn)+(Cr)+3(Mo)≤5,7; S≤0,05; Р≤0,1, и необязательно: 0≤Nb≤0,050; 0,01≤Ti≤0,1; 0,0005≤В≤0,005; 0,0005≤Са≤0,005, остальное железо и неизбежные примеси. Полуфабрикат нагревают до температуры T1, составляющей от 1050 до 1250°C, затем производят черновую прокатку полуфабриката при температуре Т2, составляющей от 1000 до 880°C, с коэффициентом обжатия εa более 30% и получением листа с полностью рекристаллизованной аустенитной структурой со средним размером зерна менее 40 микрометров и предпочтительно менее 5 микрометров. Лист охлаждают до температуры Т3, составляющей от 600 до 400°C, со скоростью VR1, превышающей 2°C/c, затем производят горячую чистовую прокатку не полностью охлажденного листа при указанной температуре Т3 с коэффициентом обжатия εb более 30%, полученный лист охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит. 6 н. и 7 з.п. ф-лы, 3 ил., 4 табл., 2 пр.

1. Способ изготовления листа из стали с полностью мартенситной структурой, в которой средний размер реек меньше 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5, коэффициент удлинения рейки с максимальным размером lmax и с минимальным размером lmin определяют как

- поставляют полуфабрикат из стали, содержащей, мас.%:

0,15≤C≤0,40

1,5≤Mn≤3

0,005≤Si≤2

0,005≤Al≤0,1

1,8≤Cr≤4

0≤Mo≤2,

при этом

2,7≤0,5(Mn)+(Cr)+3(Mo)≤5,7

S≤0,05

P≤0,1

и необязательно:

0≤Nb≤0,050

0,01≤Ti≤0,1

0,0005≤B≤0,005

0,0005≤Ca≤0,005

железо и

неизбежные примеси остальное

- указанный полуфабрикат нагревают до температуры T1, составляющей от 1050 до 1250°C, затем

- производят черновую прокатку указанного нагретого полуфабриката при температуре T2, составляющей от 1000 до 880°C, с общим коэффициентом обжатия εa более 30% и получением листа с полностью рекристаллизованной аустенитной структурой со средним размером зерна менее 40 микрометров и предпочтительно менее 5 микрометров, при этом указанный общий коэффициент обжатия εa определяют как

- указанный лист не полностью охлаждают до температуры T3, составляющей от 600 до 400°C, в метастабильной аустенитной области, со скоростью VR1, превышающей 2°C/c, затем

- производят горячую чистовую прокатку указанного не полностью охлажденного листа при указанной температуре T3 с общим коэффициентом обжатия εb более 30% и получением листа, при этом указанный общий коэффициент обжатия εb определяют как

- указанный лист охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

2. Способ изготовления детали из стали с полностью мартенситной структурой, в которой средний размер реек меньше 1 микрометра, при этом средний коэффициент удлинения указанных реек составляет от 2 до 5, коэффициент удлинения рейки с максимальным размером lmax и с минимальным размером lmin определяют как

- поставляют листовую заготовку из стали, содержащей, мас.%:

0,15≤C≤0,40

1,5≤Mn≤3

0,005≤Si≤2

0,005≤Al≤0,1

1,8≤Cr≤4

0≤Mo≤2,

при этом

2,7≤0,5(Mn)+(Cr)+3(Mo)≤5,7

S≤0,05

P≤0,1,

необязательно:

0≤Nb≤0,050

0,01≤Ti≤0,1

0,0005≤B≤0,005

0,0005≤Ca≤0,005

железо и

неизбежные примеси - остальное

- указанную листовую заготовку нагревают до температуры T1, составляющей от AC3 до AC3+250°C, с получением среднего размера аустенитного зерна менее 40 микрометров, предпочтительно менее 5 микрометров, затем

- указанную листовую заготовку помещают в пресс для горячей штамповки или в устройство горячей деформации, затем

- указанную листовую заготовку охлаждают до температуры T3, составляющей от 600 до 400°C, со скоростью VR1, превышающей 2°C/c, чтобы избежать превращения аустенита,

- при этом порядок этих двух последних этапов можно поменять на обратный,

затем

- производят горячую штамповку или горячую деформацию при указанной температуре T3 охлажденной листовой заготовки на величину

- указанную деталь охлаждают со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

3. Способ изготовления детали из стали по п.2, отличающийся тем, что указанную листовую заготовку подвергают горячей штамповке для получения детали, затем указанную деталь выдерживают внутри штамповочного инструмента для ее охлаждения со скоростью VR2, превышающей критическую скорость закалки на мартенсит.

4. Способ изготовления детали из стали по п.2 или 3, отличающийся тем, что на указанную листовую заготовку предварительно наносят покрытие из алюминия или из сплава на основе алюминия.

5. Способ изготовления детали из стали по п.2 или 3, отличающийся тем, что на указанную листовую заготовку предварительно наносят покрытие из цинка или из сплава на основе цинка.

6. Способ изготовления детали из стали по п.2 или 3, отличающийся тем, что указанную деталь подвергают последующему отпуску при температуре T4 от 150 до 600°C в течение от 5 до 30 минут.

7. Способ изготовления детали из стали по п.4, отличающийся тем, что указанную деталь подвергают последующему отпуску при температуре T4 от 150 до 600°C в течение от 5 до 30 минут.

8. Способ изготовления детали из стали по п.5, отличающийся тем, что указанную деталь подвергают последующему отпуску при температуре T4 от 150 до 600°C в течение от 5 до 30 минут.

9. Способ изготовления листа из стали по п.1, отличающийся тем, что указанный лист подвергают последующему отпуску при температуре T4 от 150 до 600°C, в течение от 5 до 30 минут.

10. Лист из стали с пределом упругости более 1300 МПа, с пределом прочности более (3220(C)+958) мегапаскалей, где (C) обозначает содержание углерода в массовых процентах указанной стали, полученный способом по п.1, имеющий полностью мартенситную структуру со средним размером реек менее 1 микрометра, при этом средний коэффициент удлинения реек составляет от 2 до 5.

11. Деталь из стали, полученная способом по любому из пп.2-8, которая содержит по меньшей мере одну зону полностью мартенситной структуры со средним размером реек менее 1 микрометра, при этом средний коэффициент удлинения указанных реек составляет от 2 до 5, предел упругости в указанной по меньшей мере одной зоне превышает 1300 МПа и предел прочности превышает (3220(C)+958) мегапаскалей, где (C) обозначает содержание углерода в массовых процентах в указанной стали.

12. Лист из стали, полученный способом по п.9, в котором сталь имеет полностью мартенситную структуру, которая по меньшей мере в одной зоне имеет средний размер реек менее 1,2 микрометра, при этом средний коэффициент удлинения указанных реек составляет от 2 до 5.

13. Деталь из стали, полученная способом по любому из пп.2-8, в котором сталь имеет полностью мартенситную структуру и которая по меньшей мере в одной зоне имеет средний размер реек менее 1,2 микрометра, при этом средний коэффициент удлинения указанных реек составляет от 2 до 5.

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОЙ КОРРОЗИОННО-СТОЙКОЙ ВЯЗКОЙ УГЛЕРОДИСТОЙ ЛЕГИРОВАННОЙ СТАЛИ И ПРОДУКТ, ПОЛУЧЕННЫЙ ДОЛЖНЫМ СПОСОБОМ | 2000 |

|

RU2232196C2 |

| Способ измерения ускорения силы тяжести телеуправляемым гравиметром | 1983 |

|

SU1166042A1 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХВЫСОКОПРОЧНЫХ СВАРИВАЕМЫХ СТАЛЕЙ | 1998 |

|

RU2210603C2 |

| ГОРЯЧЕКАТАНАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ И СПОСОБ ПОЛУЧЕНИЯ ЛЕНТЫ ИЗ ГОРЯЧЕКАТАНОЙ ВЫСОКОПРОЧНОЙ СТАЛИ | 2004 |

|

RU2333284C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ | 2007 |

|

RU2350662C1 |

Авторы

Даты

2016-04-10—Публикация

2012-04-20—Подача