Изобретение относится к способу изготовления конструктивного элемента из стали, способной к самозакаливанию на воздухе с отличными свойствами пластического формообразования, в частности, для облегченной конструкции для транспортных средств, согласно пункту 1 ограничительной части формулы изобретения. Кроме того, изобретение относится к конструктивному элементу, изготовленному способом по изобретению.

Под конструктивным элементом понимают конструктивный элемент, изготовленный в дальнейшем из металлической листовой заготовки или трубы посредством пластической деформации при помощи штампа.

Ожесточенная борьба, ведущаяся за автомобильный рынок, вынуждает производителей постоянно искать решения для снижения расхода топлива при сохранении максимального комфорта и защиты пассажиров. При этом решающую роль, с одной стороны, играет снижение веса всех автомобильных компонентов, с другой стороны, наиболее подходящие характеристики отдельных конструктивных элементов, как при высокой статической и динамичной нагрузке при эксплуатации, так и в случае удара.

Поставщики пытаются считаться с этой необходимостью и уменьшают толщину стенок посредством изготовления высокопрочной и максимально прочной стали при одновременно улучшенных характеристиках конструктивных деталей при производстве и в эксплуатации. Такие виды стали должны удовлетворять сравнительно высоким требованиям, касающимся прочности, эластичности, вязкости, поглощения энергии и обрабатываемости, например, посредством холодной обработки давлением, сварки и/или коррозионной стойкости.

Для обеспечения коррозионной стойкости принимают в расчет металлические покрытия из цинка, алюминия или соответствующих сплавов на основе цинка или алюминия, которые могут содержать другие легирующие элементы, такие как Mg или Si.

Наряду с описанными выше общими требованиями, максимально прочные сорта стали должны иметь примерно следующие механические характеристики:

Rel или Rp0,2:700-1000 МРа

Rm:800-1200 МРа

A80:≥10% или

А5:≥13%

Ранее, в большинстве случаев применения оптимизированных по стойкости к удару и весу конструктивных элементов использовали обычные сорта стали с относительно большой толщиной листа, улучшенные охлаждением в воде высокопрочные мелкозернистые стали, многофазные стали или альтернативные материалы, такие как алюминий.

Недостатком обычных сортов стали являются высокий вес изготовленных из нее элементов. Недостатками альтернативных максимально прочных многофазных сортов стали являются плохая свариваемость и деформируемость вследствие высокого первичного закаливания. Улучшенные охлаждением в воде сорта стали дороги в изготовлении, а вследствие этого неэкономичны.

В качестве альтернативы были разработаны материалы из стали с возможностью улучшения свойств воздухом, устраняющие недостатки известных сортов стали посредством того, что требуемые свойства материала достигаются только за счет снижения температуры стали на воздухе, например, после термообработки конструктивного элемента. Затем после холодной обработки давлением, или формовки, посредством дополнительной термообработки можно регулировать параметры улучшения свойств воздухом.

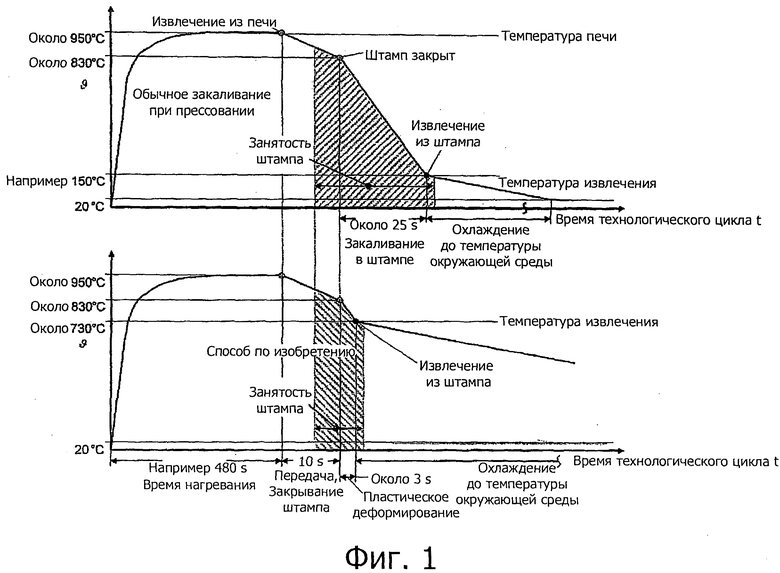

Из публикаций DE 10221487 В4, ЕР 0576107 В1 и DE 4446709 A1 известны сорта стали с возможностью самозакаливания на воздухе, которые можно использовать для конструктивных элементов для транспортных средств. Из публикации DE 102004053620 A1 известна усовершенствованная сталь с возможностью самозакаливания на воздухе с прекрасными свойствами пластической деформации и сварочными свойствами со следующим составом (мас.%):

С 0,07 до ≤0,15

Аl≤0,05

Si 0,15 до ≤0,30

Мn 1,60 до ≤2,10

Р≤0,020

S≤0,010

N≤0,0150

Cr 0,50 до ≤1,0

Мо 0,30 до ≤0,60

Ti 0,010 до ≤0,050

V 0,12 до ≤0,20

В 0,0015 до ≤0,0040

Остальное железо и неизбежные примеси.

Изготовление конструктивных элементов посредством закаливания стали с возможностью закаливании при прессовании в штампе, известно из публикации DE 60119826 Т2. В этом документе раскрыто, что предварительно нагретую до температуры ϑзаготовки=800-1200°С и снабженную покрытием из цинка или сплава на основе цинка металлическую листовую заготовку деформируют в охлажденном штампе в конструктивный элемент, причем во время пластической деформации лист металла или конструктивный элемент закаливают (закаливают при прессовании) посредством быстрого отвода тепла в штампе и достигают вследствие этого нужных механических свойств.

Исследования показали, что для достижения требуемого относительного удлинения при растяжении конструктивный элемент следует подвергать дополнительному обжигу. Это трудоемко и дорого, а кроме того, снижает прочность закаленного таким образом конструктивного элемента.

Кроме того, было обнаружено, что конструктивные элементы из стали с возможностью самозакаливания на воздухе нельзя изготавливать способом, известным из публикации DE 60119826 Т2, так как невозможно достичь нужного растяжения в пластично деформированном элементе посредством процесса закаливания.

В связи с этим задачей изобретения является создание способа изготовления конструктивных элементов из стали с возможностью самозакаливания на воздухе при помощи штампа, который может надежно сохранять требуемые механические свойства в пластично деформируемом элементе без заключительного обжига.

Согласно изобретению эта задача решается способом, в котором изготавливают конструктивный элемент из стали с возможностью самозакаливания на воздухе, состоящей из компонентов (мас.%):

С≤0,20

Аl≤0,08

Si≤1,00

Mn 1,20 до ≤2,50

Р≤0,020

S≤0,015

N≤0,0150

Cr 0,30 до ≤1,5

Мо 0,10 до ≤0,80

Тi 0,010 до ≤0,050

V 0,03 до ≤0,20

В 0,0015 до ≤0,0060

Остальное железо и неизбежные примеси, причем горячекатаную или холоднокатаную листовую сталь или заготовку стальной трубы нагревают до температуры ϑзаготовки= от 800 до 1050°С и затем пластично деформируют в штампе в конструктивный элемент, и после извлечения из штампа охлаждают на воздухе, причем, после извлечения из штампа конструктивный элемент имеет температуру ϑизвлечения выше 200°С и ниже 800°С и после охлаждения на воздухе достигает требуемых механических свойств.

Аl и Si не обязательно нужно добавлять в сталь в качестве добавки, т.к. они могут содержаться в виде сопутствующих стали элементов. С всегда содержится в стали, тем не менее, содержание С следует ограничивать до ≤0,20%, принимая во внимание способность к сварке.

По сравнению со способом изготовления конструктивного элемента, известным из публикации DE 60119826 Т2, способ по изобретению имеет преимущество, заключающееся в том, что при применении стали с возможностью самозакаливания на воздухе при соответствующем медленном снижении температуры в штампе и последующем охлаждении на воздухе можно отказаться от дополнительного затратного обжига для достижения требуемых величин растяжения в элементе.

Кроме того, таким способом можно достигать более высокой способности к деформации вследствие лучшего поведения при пластичной деформации нагретых заготовок, так как заготовки можно дольше подвергать пластичной деформации при использовании остаточного тепла, а поэтому возможны более сложные геометрические формы по сравнению с известным способом.

Остаточное тепло, которым обладает элемент после извлечения из штампа, также положительно сказывается на непосредственно следующих за извлечением операциях по резке, так как режущее усилие снижается при повышении температуры детали. При горячей штамповке детали также требуются значительно меньшие усилия прессования, чем при холодной обработке давлением.

Для предотвращения преждевременного затвердевания в штампе в отдельных случаях может потребоваться снабжение штампа нагревательным устройством для осуществления требуемого медленного снижения температуры в штампе, учитывая длительность процесса пластической деформации. Для соблюдения требуемого минимального растяжения А5≥13% и прочности на разрыве Rm=800-1200 МРа оказались предпочтительными средние скорости охлаждения dT/dt<150 К/с в процессе пластической деформации в штампе длительностью t<5 с.

Кроме того, способ по изобретению имеет преимущество, заключающееся в том, что можно использовать существующие у производителей автомобилей и поставщиков устройства горячей штамповки и уменьшать вследствие этого производственные издержки по сравнению с известным способом для обработки материалов с возможностью улучшения свойств воздухом. При горячей штамповке также проявляют себя положительно стали, содержащие бор - марганец, сокращая интервалы времени занятости штампа.

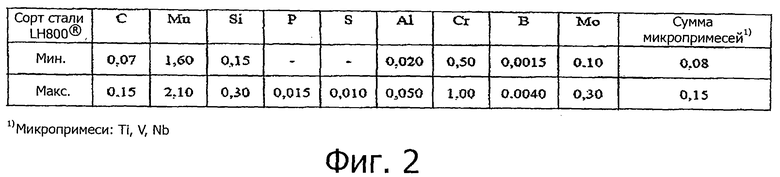

На изображенном в качестве приложения единственном чертеже показана принципиальная последовательность стадий способа горячей штамповки стали указанного состава с возможностью самозакаливания на воздухе. Температурные кривые для обычной пластической деформации стали с возможностью закаливания при прессовании и для способа по изобретению для стали с возможностью самозакаливания на воздухе имеют существенные различия. Для стали с возможностью самозакаливания на воздухе заметно короче интервалы времени загруженности штампа для каждого технологического цикла, что сказывается положительно на экономичности всего способа.

В данном примере элемент из материала с возможностью самозакаливания на воздухе нагревают согласно способу по изобретению примерно до 950°С, затем помещают в штамп, а непосредственно после пластической деформации извлекают при температуре около 730°С из штампа и охлаждают на воздухе.

Кроме того, соответствующие изобретению изготовленные элементы имеют высокую размероустойчивость, причем состав материала для стали с возможностью самозакаливания на воздухе выбран так, что в пластично деформированном и закаленном воздухом состоянии сталь обладает замечательной сварочной способностью при дальнейшей обработке.

По сравнению с известным способом изготовления становится возможным получать значительно более широкий спектр продуктов с улучшенными механическими свойствами (высоким относительным удлинением при одновременно высокой прочности). Например, экономически целесообразно изготавливать способом по изобретению из стали с возможностью самозакаливания на воздухе элементы ходовой части шасси.

Согласно изобретению использованная для горячей штамповки заготовка из полосы или трубы может быть снабжена металлическим покрытием, например, из цинка или алюминия или из соответствующих сплавов на основе цинка или алюминия. В покрытии из алюминиевого сплава может содержаться Si, например, в количестве от 8 до 12%.

Металлическое покрытие на горячекатаную или холоднокатаную стальную полосу или изготовленную из нее трубу наносят, как правило, способом непрерывного погружения (горячее цинкование, горячее покрытие алюминием), затем полосу или трубу разрезают на подходящие для штампа заготовки. Разумеется, также возможно наносить покрытие на пластично деформированную деталь (заготовку).

Нанесение металлического покрытия перед горячей штамповкой имеет большое преимущество, так как покрытие эффективно препятствует образованию окалины исходного материала, а смазочное действие - повышенному износу штампа.

Ниже еще раз приведены преимущества способа по изобретению:

- не требуется никакой последующей термообработки,

- более высокая прочность по сравнению с известными способами обработки,

- более высокая способность к деформации по сравнению с холодной обработкой давлением или с непосредственным закаливанием при прессовании стали, содержащей марганец - бор,

- меньшие усилия деформации по сравнению с холодной обработкой давлением,

- возможность использования имеющихся устройств для горячей обработки давлением (закаливание при прессовании),

- более короткий период занятости штампа по сравнению с закаливанием при прессовании,

- высокая размероустойчивость,

- очень хорошая сварочная способность,

- хорошая возможность нанесения покрытия обыкновенными способами, такими, как нанесение лакокрасочных покрытий погружением (катафоретическое лакированно KTL), горячее цинкование, горячее покрытие алюминием и высокотемпературное цинкование,

- возможность использования для сварных, статически и динамически сильно нагруженных элементов.

Изобретение относится к способу изготовления конструктивных элементов из стали, способной к самозакаливанию на воздухе. Сталь состоит из элементов, мас.%: С ≤ 0,20, Al ≤ 0,08, Si ≤ 1,00, Mn 1,20 до ≤ 2,50, Р ≤ 0,020, S ≤ 0,015, N ≤ 0,0150, Cr 0,30 до ≤ 1,5, Мо 0,10 до ≤ 0,80, Ti 0,010 до ≤ 0,050, V 0,03 до ≤ 0,20, В 0,0015 до ≤ 0,0060, железо и неизбежные примеси - остальное. Заготовку из горячекатаной или холоднокатаной листовой стали или стальной трубы нагревают до температуры ϑзаготовки= от 800 до 1050°С и пластически деформируют в штампе в конструктивный элемент. После извлечения из штампа деталь охлаждают на воздухе, причем после извлечения из штампа конструктивный элемент имеет температуру ϑизвлечения выше 200°С и ниже 800°С, а во время охлаждения на воздухе обеспечивается закалка. Достигаются требуемые механические свойства в пластически деформируемом элементе без необходимости проведения операции заключительного обжига. 2 н. и 7 з.п. ф-лы, 2 ил.

1. Способ изготовления конструктивного элемента из стали, способной к самозакаливанию на воздухе, состоящей из компонентов, мас.%:

С≤0,20

Аl≤0,08

Si≤1,00

Mn 1,20 до ≤2,50

Р≤0,020

S≤0,015

N≤0,0150

Cr 0,30 до ≤1,5

Мо 0,10 до ≤0,80

Тi 0,010 до ≤0,050

V 0,03 до ≤0,20

В 0,0015 до ≤0,0060

железо и неизбежные примеси - остальное, в котором заготовку горячекатаной или холоднокатаной листовой стали или стальной трубы нагревают до температуры ϑзаготовки от 800 до 1050°С и затем подвергают пластической деформации в штампе с получением конструктивного элемента, который после извлечения из штампа охлаждают на воздухе, причем после извлечения из штампа конструктивный элемент имеет температуру ϑизвлечения выше 200°С и ниже 800°С, при этом во время охлаждения на воздухе происходит закаливание, в результате чего обеспечиваются требуемые механические свойства изготавливаемого элемента.

2. Способ по п.1, отличающийся тем, что штамп нагревают во время пластической деформации для снижения скорости охлаждения.

3. Способ по п.1, отличающийся тем, что средняя скорость охлаждения в штампе во время процесса пластической деформации составляет самое большее dT/dt=150 К/с.

4. Способ по п.1, отличающийся тем, что конструктивный элемент непосредственно после извлечения из штампа подают для дальнейшей обработки с использованием остаточного тепла.

5. Способ по п.4, отличающийся тем, что конструктивный элемент подвергают операции пластической деформации или резке.

6. Способ по п.1, отличающийся тем, что на заготовку горячекатаной или холоднокатаной листовой стали или стальной трубы наносят металлическое покрытие.

7. Способ по п.6, отличающийся тем, что металлическое покрытие наносят непрерывным методом.

8. Способ по п.7, отличающийся тем, что металлическое покрытие состоит из цинка и/или алюминия или сплава на основе цинка или алюминия.

9. Конструктивный элемент из стали, способной к самозакаливанию на воздухе, изготовленный способом по любому из пп.1-8.

| US 5370751 A, 06.12.1994 | |||

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ ДЕТАЛИ ХОЛОДНОЙ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ | 1997 |

|

RU2201468C2 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ БОРСОДЕРЖАЩЕЙ СТАЛИ | 2006 |

|

RU2337150C1 |

| Паровой шкаф | 1988 |

|

SU1642991A1 |

| US 2001042393 A1, 22.11.2001 | |||

Авторы

Даты

2015-01-27—Публикация

2010-06-21—Подача