Устройство для лазерного спекания изделий из порошкообразных материалов

Изобретение относится к области порошковой металлургии, в частности к получению объемных изделий путем лазерного селективного спекания из различных мелкодисперсных порошковых материалов путем синхронного сканирования поверхности порошкового слоя лазерным источником с малым пятном фокусировки, и может быть использовано для производства деталей сложной формы в различных отраслях машиностроения.

Известны различные устройства с применением лазерной технологии, спекающие (сплавляющие) детали из порошков, и состоящие, в основном, из лазерно-оптической системы, рабочей камеры с вертикально подвижным столом, механизмов вертикальной подачи порошка из бункера-питателя и горизонтальной подачи порошка в рабочую камеру с последующим выравниванием ножами или валиками и спеканием каждого его слоя, с системами вакуумирования, очистки и защиты газовой среды, системой управления и т.д. (установки моделей «Phenix 250» (Франция), EOSINT S750 (Германия), Concept М2 (Германия), патент US 6215093 B1, B22F 3/105, опубл. 10.04.2001).

Наиболее близким к заявленному - прототипом - является устройство для лазерного спекания изделий из порошкообразных материалов, содержащее функционально связанные систему управления и исполнительные механизмы, включающие рабочий стол, предназначенный для послойного формирования изделия, и лазерный излучатель, выполненный с возможностью обеспечения фокусировки лазерного луча в технологически заданную зону формирования изделия (Патент RU 2487779 C1, B22F 3/105, опубл. 20.07.2013 г.). Согласно патенту устройство для лазерного спекания изделий из порошкообразных материалов состоит из следующих частей:

- станочная часть с входящими в нее механизмами и устройствами;

- лазер с системой сканирования;

- система управления.

Станочная часть устройства выполнена в виде коробчатой конструкции, обладающей высокой жесткостью для базирования всех остальных узлов. В станочную часть устройства входят следующие основные узлы и оборудование:

- каркас;

- рабочий стол;

- устройство для выравнивания слоев порошков;

- стол для спекания или сплавления;

- механизм подачи порошка на рабочий стол;

- устройство для сбора избыточного порошка;

- камера рабочая;

- пневмогазовое оборудование и охлаждение;

- электрооборудование.

Электрооборудование с открытой системой управления на базе операционной системы Windows ХР обеспечивает работу устройства в автоматическом режиме по программе. Система управления устройства имеет сенсорный экран, который является интерфейсом между установкой и оператором.

Сенсорный экран встроен в одну из панелей камеры ограждения. Входные данные файла в формате *STL, *STEP. Точность изготовления до 0,05 мм.

Система управления устройства получает значения входных данных от интегрированной в нее информационно-измерительной системы, связанной с приводными механизмами устройства, после чего система управления передает управляющую информацию. При этом контроль положения рабочего стола производится независимо от последующего процесса обработки устройства. Все движения подвижных органов устройства предполагают, что рабочий стол, на котором производится послойный синтез детали, расположен перпендикулярно оси перемещения рабочего стола и параллельно траектории перемещения разравнивающего ножа. Регулировка должна быть выполнена перед началом обработки для того, чтобы убедиться, что отклонение положения стола от номинального является допустимым, при этом в настоящее время, для определения указанного отклонения, используют накладные измерительные системы, обладающие невысокой точностью и/или требующие значительных временных затрат на монтаж и подготовительные операции для процесса измерений, следствием чего является значительное снижение производительности при заданных точностных параметрах. Это является значительным недостатком существующих систем, включая прототип.

Технический результат - исключение необходимости использования накладных измерительных систем.

Заявленный технический результат достигается тем, что устройство для лазерного спекания изделия из порошкообразных материалов, содержащее рабочий стол для формирования изделия и связанный с системой управления лазерный излучатель, выполненный с возможностью фокусировки лазерного луча в заданной зоне формирования изделия, снабжено связанным с системой управления и лазерным излучателем лазерным триангуляционным сканером с камерой, установленной над рабочим столом с возможностью полного его обзора, при этом рабочий стол выполнен с приводом горизонтального позиционирования, связанным с системой управления с возможностью коррекции пространственного положения рабочего стола по данным лазерного триангуляционного сканера, и имеет периферийный участок для формирования лучевого тракта от лазерного излучателя к камере, выполненный из материала с коэффициентом отражения kотр. при соблюдении следующего условия: Рл.мин.<Ркам.пред./kотр., где Рл.мин. - минимальная мощность лазерного излучателя, мВт; Ркам.пред. - предельно допустимая мощность излучения, воспринимаемая камерой, мВт.

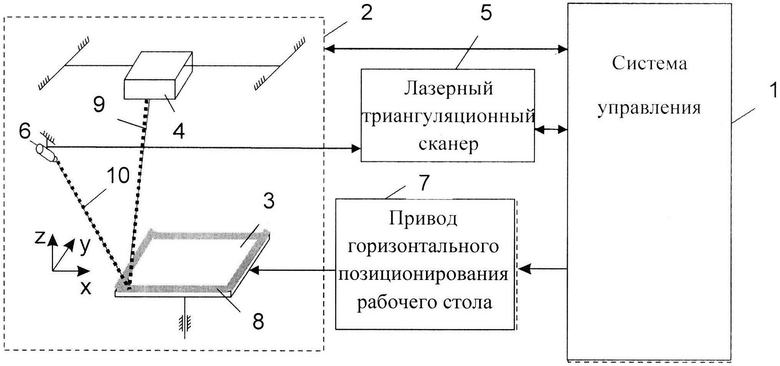

Заявленное устройство для лазерного спекания изделия из порошкообразных материалов поясняется схемой.

В представленной схеме элементы устройства для лазерного спекания изделия из порошкообразных материалов представлены следующими позициями:

1 - система управления устройства;

2 - исполнительные механизмы устройства;

3 - рабочий стол;

4 - лазерный излучатель;

5 - лазерный триангуляционный сканер;

6 - камера лазерного триангуляционного сканера;

7 - привод горизонтального позиционирования рабочего стола;

8 - периферийный участок рабочего стола.

Сущность заявленного технического решения заключается в следующем.

Для осуществления контроля пространственных координат поверхности рабочего стола необходимо измерение пространственных координат не менее трех точек, расположенных на этой поверхности. Пространственные координаты точек определяются на основе принципа оптической (лазерной) триангуляции (см., например, http://www.laser-portal.ru/content_536), при этом управляющий сигнал системы управления, направляющий лазерное излучение, используется для вычисления измеренных пространственных координат точки на поверхности рабочего стола.

Принцип оптической (лазерной) триангуляции позволяет определять пространственные координаты проекции луча (лазерного), в случае если она попадает в поле зрения камеры измерительной системы и направление следования луча известно априори. Камера, имеющая прямоугольную область изображения, обладает областью зрения (пространство) в форме усеченной пирамиды. Таким образом, камера устанавливается над рабочим столом с учетом того, что рабочая зона устройства должна помещаться в рабочую зону триангуляционной измерительной системы. Можно использовать и периодически калибровать один или несколько дополнительных маломощных лазерных излучателей, но это сделает устройство излишне дорогим и громоздким. Для исключения подобной ситуации предлагается использовать уже встроенный в устройство «рабочий» лазерный излучатель и встроенную систему направления лазерного излучения, как часть измерительной лазерной триангуляционной системы.

Однако, учитывая, что регулировочные настройки мощности лазерного излучателя реализуются, как правило, в специфическом диапазоне, воздействие лазерным лучом в процессе измерений на рабочий стол может вызвать утрату последним таких эксплуатационных характеристик, как целостность, плоскостность, шероховатость и т.п. Это обстоятельство явилось причиной введения в конструкцию рабочего стола периферийного участка, предназначенного для формирования лучевого тракта (отражения луча) от лазера к камере. Выбор материала периферийного участка с коэффициентом отражения kотр. так, что Рл.мин.<Ркам.пред./kотр., обусловлен условием работоспособности камеры триангуляционного сканера, которая «слепнет» при превышении предельно допустимой мощности излучения, воспринимаемой камерой. Выполнение указанного условия позволяет предотвратить повреждение камеры триангуляционного сканера при использовании в качестве базового источника излучения весьма мощного «рабочего» лазерного излучателя устройства для получения изделий из порошкообразных материалов.

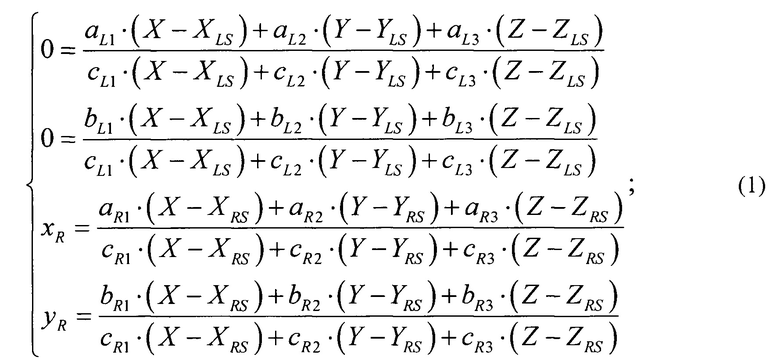

Добавим, что в целях реализации вычислительных процессов необходимо использование программного аппарата аффинной геометрии, для определения пространственных координат точек необходимо, в частности, произвести решение системы уравнений:

где xR, yR - координаты центра проекции лазерного излучателя в системе координат камеры;

XLS, YLS, ZLS, XRS, YRS, ZRS - координаты центра излучения лазера и центра проекции камеры соответственно;

aR1, aR2, aR3, bR1, bR2, bR3, cR1, cR2, cR3 - направляющие косинусы главной оптической оси камеры;

aL1, aL2, aL3, bL1, bL2, bL3, cL1, cL2, cL3 cR3 - направляющие косинусы лазерного луча;

X, Y, Z - искомые координаты центра измерительного маркера в трехмерной системе координат.

Необходимым минимальным количеством точек для контроля является три, так как три точки однозначно определяют плоскость в пространстве. Учитывая наличие погрешностей распознавания центров проекции лазерного луча, увеличение количества точек позволяет, используя статистические методы повышения точности, снизить степень влияния погрешности измерения каждой отдельной точки на процесс контроля пространственного расположения рабочего стола производственной системы. Например, при определении положения подвижного органа по результатам измерения координат трех точек с известными погрешностями (0,3 мм; 0,04 мм; 0,035 мм, где координаты первой точки являются грубым выбросом), итоговое среднеквадратическое значение погрешности определения положения рабочего стола составит 0,031 мм. Если для определения положения рабочего стола использовать четыре точки, погрешность определения координат каждой из точек составляет (0,3 мм; 0,04 мм; 0,035 мм; 0,037 мм, где координаты первой точки являются грубым выбросом), итоговое среднеквадратическое значение погрешности определения положения рабочего стола составит 0,024 мм, что на 22,6% ниже случая с тремя измерительными маркерами.

При этом, мощность лазерного излучателя 4 (например, для используемого в подобных системах импульсного волоконного лазера YRL-150/1500-QCW-AC) находится в диапазоне от 15 мВт до 150 Вт, т.е. Рл.мин.=15 мВт.

Диапазон мощности излучения, воспринимаемый камерой 6, например «Видеоскан-2-Р640», находится в пределах от 10 мкВт до 5 мВт, т.е. Ркам.пред.=5 мВт.

Для шлифованной стали, из которой изготавливают рабочий стол 3, kотр. составляет величину порядка 0,55.

Расчет показывает, что используя просто периферию рабочего стола 3 при данных параметрах получаем Рл.мин.>Ркам.пред./kотр., т.е. камера «ослепнет» и требуемый результат получен не будет.

Для получения корректного измерения, как было показано выше, необходимо, чтобы заявленное условие Рл.мин.<Ркам.пред./kотр. соблюдалось. При использовании вышеуказанных лазерного излучателя и камеры это условие будет соблюдаться при kотр.<Рл.мин./Ркам.пред. или kотр. <0,33. Такой коэффициент отражения присущ, например, необработанной стали, соответственно, при изготовлении рабочего стола 3 для заявленного технического решения его периферийный участок следует оставить необработанным.

Устройство для лазерного спекания изделий из порошкообразных материалов работает следующим образом.

По команде от системы управления 1 лазерный излучатель 4 подсвечивает заданные точки на периферийном участке 8 рабочего стола 3 лучом 9. Отраженный луч 10 (совместно с лучом 9 образующий лучевой тракт) через камеру 6 фиксируется лазерным триангуляционным сканером 5. При этом камера 6 лазерного триангуляционного сканера 5 размещается над рабочим столом 3 так, что главная оптическая ось камеры образует с нормалью к поверхности рабочего стола 3 угол 25°±15° (параметр триангуляционного измерения). Двусторонняя связь между лазерным излучателем 4 и лазерным триангуляционным сканером 5 осуществляется через систему управления 1 для реализации возможности проведения многократных измерений координат точек исследуемой поверхности рабочего стола и обработки полученных данных. По результатам такой обработки данных система управления 1 оценивает пространственное положение рабочего стола 3 и, при необходимости коррекции, дает соответствующую команду на привод 7 горизонтального позиционирования рабочего стола. Проведенный при компьютерном моделировании работы заявленного устройства хронометраж показал, что позиционирование стола занимает от долей секунды до нескольких секунд.

Из сказанного следует вывод о том, что заявленный технический результат - исключение необходимости использования накладных измерительных систем - достигнут.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого синергетического технического результата.

Вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении относится к области порошковой металлургии, в частности к получению объемных изделий путем лазерного селективного спекания или плавления по компьютерной модели из различных мелкодисперсных порошковых материалов путем синхронного сканирования поверхности порошкового слоя лазерным источником с малым пятном фокусировки и может быть использована для производства деталей сложной формы в различных отраслях машиностроения;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки и/или известных из уровня техники средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для лазерного спекания изделия из порошкообразных материалов | 2015 |

|

RU2629574C2 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| Лазерный двумерный триангуляционный датчик для измерения отверстий малого диаметра | 2016 |

|

RU2625001C1 |

| Устройство для получения изделий из порошкообразных материалов | 2017 |

|

RU2705822C1 |

| Способ получения виртуальных моделей сложнопрофильных криволинейных поверхностей | 2023 |

|

RU2813465C1 |

| Устройство для получения изделий методом селективного лазерного плавления | 2022 |

|

RU2795149C1 |

| СПОСОБ ЛАЗЕРНОГО РАСПИЛИВАНИЯ АЛМАЗОВ | 2007 |

|

RU2336164C1 |

| СПОСОБ НАВЕДЕНИЯ ИЗЛУЧЕНИЯ МНОГОКАНАЛЬНОГО ЛАЗЕРА В ЗАДАННЫЕ ТОЧКИ МИШЕНИ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601505C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОСВАРНЫХ ТРУБ РАЗЛИЧНОГО ДИАМЕТРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2655012C2 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ ЩЕЛЕВЫХ ЗАЗОРОВ ПРОТИВОПЕСОЧНЫХ ФИЛЬТРОВ И ИНСПЕКЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791144C1 |

Изобретение относится к лазерному спеканию изделия из порошкообразных материалов. Устройство содержит рабочий стол для формирования изделия и связанный с системой управления лазерный излучатель, выполненный с возможностью фокусировки лазерного луча в заданной зоне формирования изделия. При этом устройство снабжено связанным с системой управления и лазерным излучателем лазерным триангуляционным сканером с камерой, установленной над рабочим столом с возможностью полного его обзора. Рабочий стол выполнен с приводом горизонтального позиционирования, связанным с системой управления с возможностью коррекции пространственного положения рабочего стола по данным лазерного триангуляционного сканера, и имеет периферийный участок для формирования лучевого тракта от лазерного излучателя к камере, выполненный из материала с заданным коэффициентом отражения. Исключена необходимость использования накладных измерительных систем. Повышена производительность. 1 ил.

Устройство для лазерного спекания изделия из порошкообразных материалов, содержащее рабочий стол для формирования изделия и связанный с системой управления лазерный излучатель, выполненный с возможностью фокусировки лазерного луча в заданной зоне формирования изделия, отличающееся тем, что оно снабжено связанным с системой управления и лазерным излучателем лазерным триангуляционным сканером с камерой, установленной над рабочим столом с возможностью полного его обзора, при этом рабочий стол выполнен с приводом горизонтального позиционирования, связанным с системой управления с возможностью коррекции пространственного положения рабочего стола по данным лазерного триангуляционного сканера, и имеет периферийный участок для формирования лучевого тракта от лазерного излучателя к камере, выполненный из материала с коэффициентом отражения kотр. при соблюдении следующего условия:

Рл.мин.<Ркам.пред./kотр.,

где Рл.мин. - минимальная мощность лазерного излучателя, мВт;

Ркам.пред. - предельно допустимая мощность излучения, воспринимаемая камерой, мВт.

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ МЕТОДОМ ПОСЛОЙНОГО СИНТЕЗА | 2012 |

|

RU2487779C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2008 |

|

RU2459704C2 |

| УСТРОЙСТВО ДЛЯ ПОСЛОЙНОГО ИЗГОТОВЛЕНИЯ ТРЕХМЕРНОГО ОБЪЕКТА | 2007 |

|

RU2424904C2 |

| US 9074870 B2, 07.07.2015 | |||

| WO 9427198 A1, 24.11.1994. | |||

Авторы

Даты

2017-09-05—Публикация

2015-12-29—Подача