Настоящее изобретение относится к способам получения виртуальных моделей таких изделий, как кромки лопаток ГТД и ГТУ, кромки лопастей импеллера с целью получения замкнутого контура для осуществления ремонта изделия методом прямого нанесения металла.

Из существующего уровня техники известен «Способ получения виртуальных моделей длинномерных изделий» (Патент №RU 2754762 C1, опубл. 07.09.2021, МПК G01B 11/02). В соответствии с известным способом изделие сканируют с помощью нескольких триангуляционных лазерных датчиков (2D-профилометров), расположенных вдоль и поперек сканируемого изделия таким образом, что во время сканирования имеются общие точки, которые позволяют совместить результаты сканирования в единую виртуальную модель.

Недостатком известного способа является сканирование изделий только на большом масштабе и отсутствие способа определения меры кручения сканируемого изделия.

Также известен «Оптоэлектронный способ измерения ширины и серповидности движущегося листового металла» (Патент №RU 2278355 C2, опубл. 20.06.2006, МПК G01B 11/03, G01B 11/24). В соответствии с известным способом изделие первоначально с помощью неподвижного линейного многоэлементного фотоприемника определяет координаты обеих боковых кромок листа, с помощью которых располагают подвижные второй и третий линейные многоэлементные фотоприемники над левой и правой стороной листа, соответственно, чтобы оптические оси фотоприемников были максимально приближены к нормалям, построенным из контролируемых точек, принадлежащих кромкам листа. По полученным данным строят математическую (виртуальную) модель.

Недостатком известного способа является ограничение по высоте (форме) сканируемого изделия, сканирование изделий только на большом масштабе и отсутствие способа определения меры кручения сканируемого изделия.

Также известно аппаратное и программное обеспечение LaserPath™. Данное аппаратное и программное обеспечение содержит фотовидеокамеру, которая производит фотографирование и определение плоской поверхности в 2D, по которому затем в координатах станка вычисляют траекторию работы инструмента для наплавки металла.

Недостатком известного аппаратного и программного обеспечения является невозможность производить сканирование и дальнейшую обработку изделия в 3D и 5D координатах.

Также известны способы и устройства бесконтактного измерения формы поверхности объекта (Патент №RU 2295110 C1, опубл. 10.03.2007; Патент №RU 2708940 C1, опубл. 12.12.2019; Патент №RU 2439489 C1, опубл. 10.01.2012; Патент №RU 2185598 C1, опубл. 20.07.2002; Патент №RU 2271514 C2, опубл. 10.03.2006). Сущность известных способов и устройств заключается в том, что на поверхность сканируемого изделия проецируют структурированный свет в форме полос и квадратов различного размера, с помощью камеры или группа камер получают изображение и по отклонению структурированного света вызванного формой объекта вычисляют дистанцию до точки поверхности объекта и его положение в пространстве.

Недостатком известных способов является необходимость в съемке одного и того же участка поверхности с разных ракурсов.

Полученные на установке ATOS ScanBox 5120, работающей по принципу схожему с патентом №RU 2708940 C1, сканы были сопоставлены с результатами ручного сканирования. Среднее расхождение результатов сканирования превышает размер кромки на 200%, максимальное расхождение превышает размер кромки на 800%, такое значительное расхождение результатов ручного сканирования и внешним сканером можно объяснить неоткалиброванными и неровными осями установки для ремонта лопаток. Использование результатов сканирования полученных с помощью внешних сканеров для выполнения ремонта лопаток на установке прямого нанесения металла невозможно.

Недостатком всех известных способов сканирования является отвязанность результатов сканирования от системы координат и системы управления установкой, на которой в дальнейшем будут осуществлять ремонт лопаток ГТД и ГТУ, лопастей импеллера.

Наиболее близким к заявляемому способу является «Устройство для измерения геометрических параметров концов труб» (Патент № RU 152 184 U1, опубл. 10.05.2015, МПК G01B 11/02). Известное устройство содержит промышленный робот, включающий программируемый контроллер, блок обработки данных, измерительный модуль, содержащий триангуляционные датчики и устройство их вращения, размещенное на промышленном роботе и связанный с блоком обработки данных. Промышленный робот дополнительно включает в себя блок регулировки положения датчиков, связанный с измерительным модулем, измерительный модуль располагают на удалении от конца трубы, а триангуляционные датчики закреплены на измерительном модуле неподвижно относительно друг друга с возможностью независимой регулировки.

Недостатком известного устройства является отсутствие способа определения меры кручения сканируемого изделия, возможность определения только геометрических параметров концов труб, отсутствие исполняемого устройства и как следствие отвязанность результатов сканирования в системе координат сканера от системы координат исполняемого устройства.

Технической проблемой, решаемой заявленным изобретением, является невозможность с помощью известных способов в производственных условиях получить виртуальные модели сложнопрофильных криволинейных поверхностей таких изделий, как кромки лопаток ГТД и ГТУ, кромки лопастей импеллера с целью получения замкнутого контура для осуществления ремонта изделия методом прямого нанесения металла.

Техническим результатом, достигаемым при помощи заявленного способа, является расширение технологических возможностей оборудования для аддитивного производства и ремонта методом прямого нанесения металла, а также увеличение производительности оборудования при осуществлении ремонта кромок указанных изделий.

Указанный технический результат достигается за счёт сканирования кромки изделия при помощи триангуляционного лазерного датчика – 2D-профилометра при движении вдоль кромки изделия в прямом направлении, при этом поверхность кромки изделия располагают перпендикулярно триангуляционному лазерному датчику, затем полученный результат сканирования обрабатывают фильтром нижних частот и производят уточнение результата вдоль полученной траектории в обратном направлении с помощью фотовидеокамеры, в ходе которого определяют координаты границ изделия в 3D, в совокупности составляющие виртуальную модель сложнопрофильной криволинейной поверхности, путём трансформации координат изображения с помощью матрицы трансформации и сложения полученных смещений с координатами установки. Триангуляционный лазерный датчик – 2D-профилометр и фотовидеокамера в совокупности составляют систему технического зрения.

Сущность заявляемого способа получения виртуальных моделей сложнопрофильных криволинейных поверхностей поясняется изображениями:

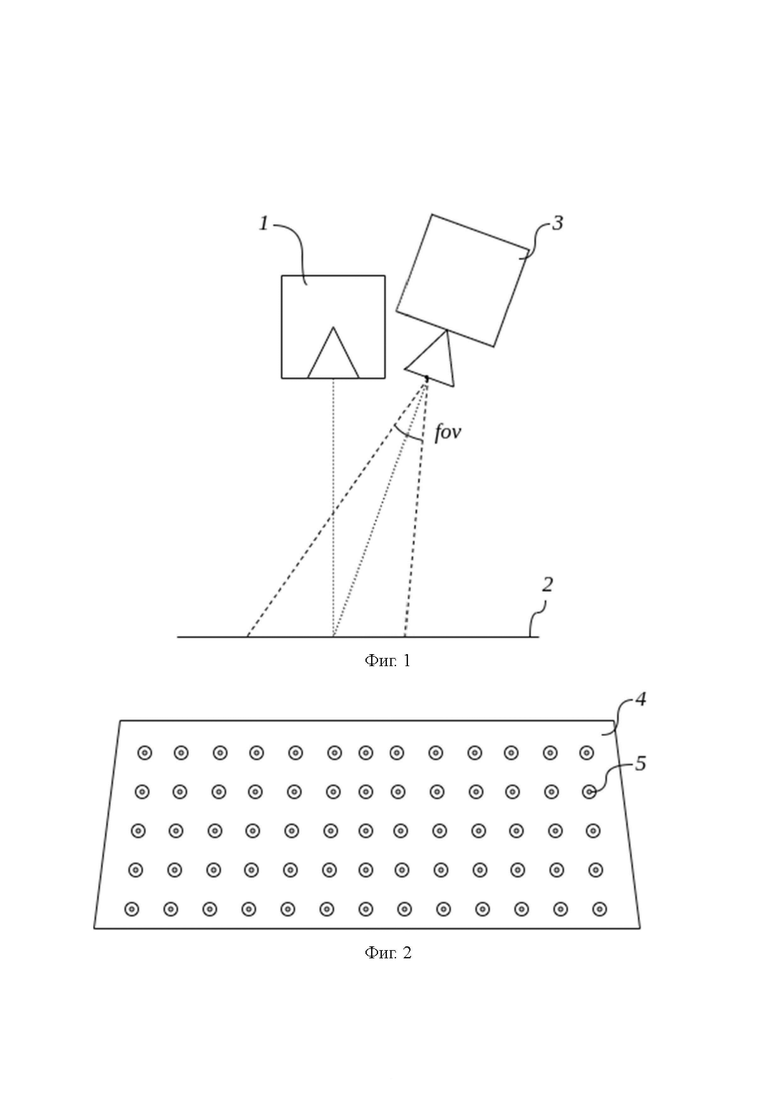

На фиг. 1 показана схема расположения триангуляционного лазерного датчика и фотовидеокамеры.

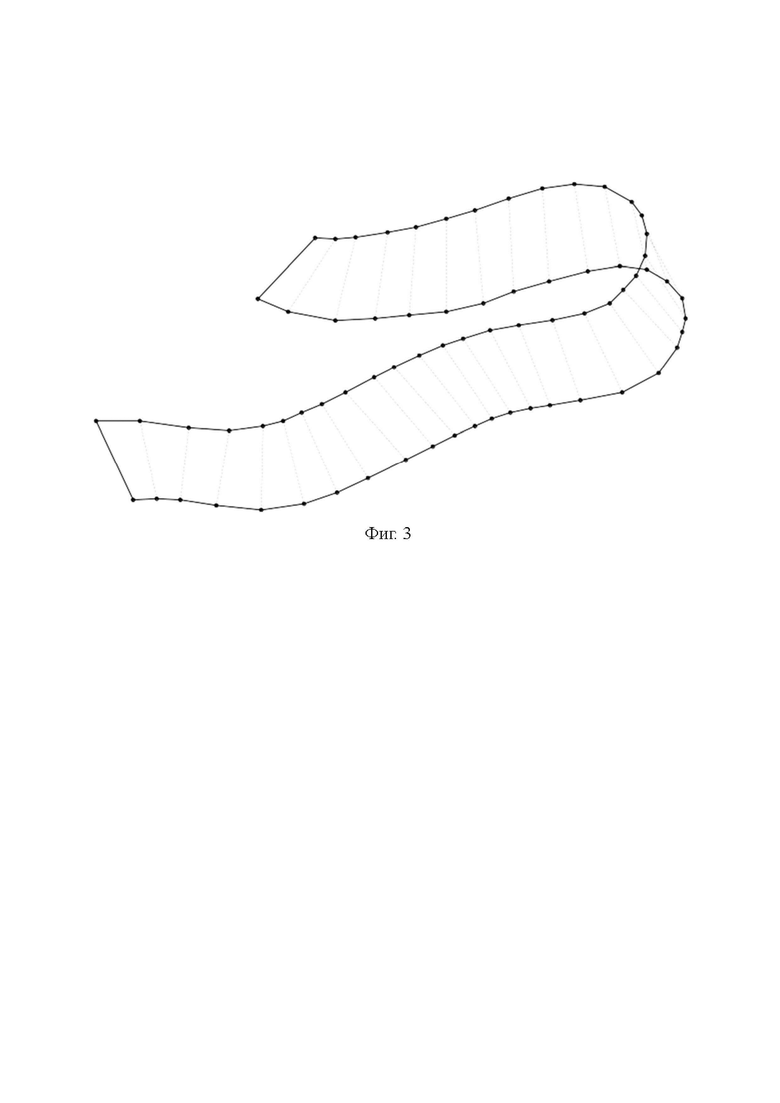

На фиг. 2. показан щит с нанесенными метками для вычисления интерполяционной функции смещения координат системы технического зрения в координаты экструдера.

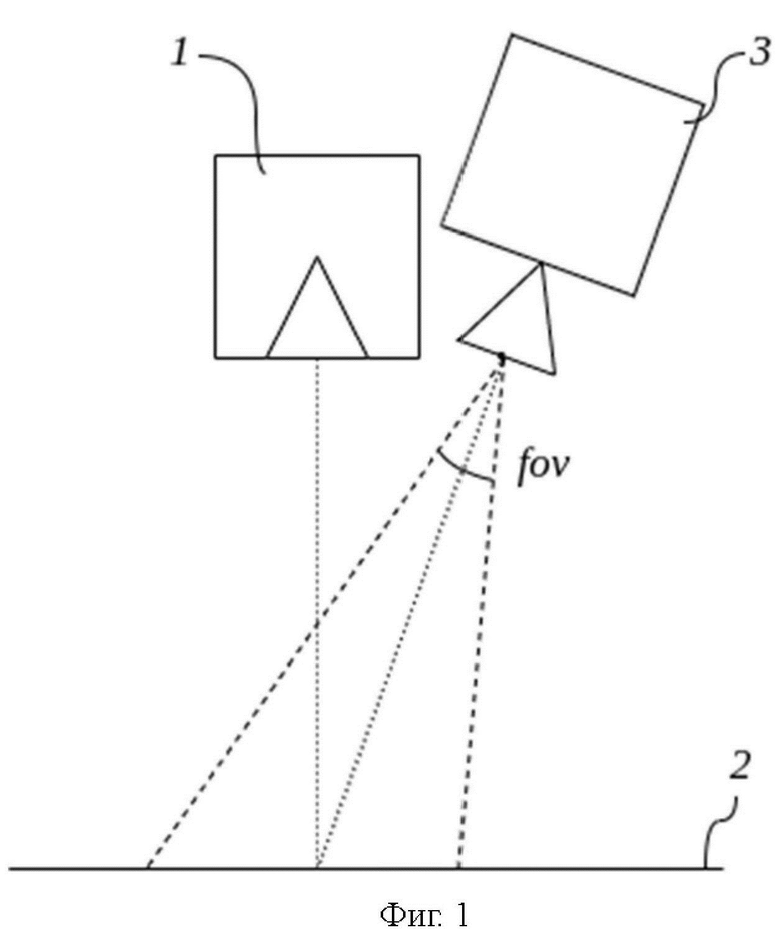

На фиг. 3 показана виртуальная модель отсканированной криволинейной поверхности.

Способ осуществляют следующим образом.

Изделие закрепляют в оснастке на наклонно-поворотном столе. Для получения виртуальной модели сканирование кромки изделия осуществляют в два этапа.

На первом этапе сканирования кромки изделия осуществляют в прямом направлении, сканирование производят с помощью триангуляционного лазерного датчика 1 (фиг. 1). Сканер предоставляет информацию как облако точек в 2D (срез плоскостью), данное облако точек аппроксимируют прямыми линиями, характеризующими плоские поверхности изделия, такие как кромка, сторона давления, сторона разряжения. Величину допуска подбирают таким образом, чтобы с одной стороны сканируемая кромка не была излишне разбита на куски из-за неправильного сканирования датчиком вследствие каких-то небольших дефектов по краям кромки, бликов и переотражений, с другой стороны допуск не должен быть слишком большим, чтобы край кромки не был сглажен аппроксимирующим фильтром. На втором и последующем шаге сканирования профиль аппроксимируют пакетом фильтров, при этом выбирают линию наиболее похожую (подобную) на кромку с предыдущего шага, т. к. кромка на небольшом расстоянии не может значительно измениться. При этом учитывают такие параметры подобия как: угол наклона линии, длина линии, положение линии относительно датчика профиля, насколько линия горизонтальна, насколько линия близка к требуемой высоте сканирования. По данным параметрам вычисляют взвешенное среднее арифметическое отклонение и выбирают линию с минимальным отклонением. Пакет фильтров содержит значения от 0.3 до 0.8 включительно с шагом 0.1. Каждая полученная линия, отнесенная к классу кромки изделия, составляет поверхность кромки. Линию в 2D координатах триангуляционного лазерного датчика преобразуют к 3D координатам путём сложения её координат с координатами установки, найденные точки линии приводят к общему виду преобразованием положения точки в положение с углом поворота и наклона стола равным нулю. На каждом шаге сканирования определяют вектор нормали поверхности кромки в окрестностях сканируемого участка, для этого берут результаты измерения за N последних шагов сканирования, где N ∈ [3, 5, 7, 9, …], левую и правую границы кромки изделия аппроксимируют в прямые линии, итоговый вектор нормали поверхности кромки определяют по четырём точкам как среднее арифметическое векторов нормали четырёх треугольников, образованных данными точками, затем корректируют положение изделия таким образом, чтобы поверхность кромки 2 (фиг. 1) была перпендикулярна триангуляционному лазерному датчику, а центр кромки изделия находился по середине диапазона сканирования триангуляционного лазерного датчика по обоим осям. Процесс повторяют до тех пор, пока не будет достигнута точка завершения, которая определяется координатами или окончанием кромки изделия. Результаты сканирования сохраняют в памяти ЭВМ.

Полученные в ходе прямого сканирования результаты содержат выбросы точек при резком изменении угла нормали поверхности кромки изделия. Данные выбросы приводят к постоянному повороту и наклону стола то в одном, то в противоположном направлении. Данное перемещение является излишним, поскольку вдоль кромки лопатки нормаль поверхности меняется не скачкообразно, а гладко, а также приводит к дополнительным движениям стола установки, что может сказаться на итоговом качестве наплавки, ресурсе установки, максимально возможной скорости процесса восстановления (наплавки). Параметры координат точки, которые определяют наклон и поворот стола, обрабатывают фильтром нижних частот, при этом другие координаты пересчитывают в соответствии с новыми значениями наклона и поворота стола. Применение фильтрации позволяет сгладить представление поверхности кромки изделия, а также минимизировать вращение и наклон стола, а, следовательно, и детали в процессе наплавки.

На втором этапе осуществляют уточнение результата сканирования вдоль полученной траектории в обратном направлении с помощью фотовидеокамеры. Фотовидеокамера 3 (фиг. 1) обладает разрешением съемки в два и более раза превышающем требуемое качество результата сканирования изделия. Съемка кромки изделия происходит после позиционирования изделия перпендикулярно триангуляционному лазерному датчику и выравнивания положения кромки по середине диапазона сканирования триангуляционного лазерного датчика по обоим осям, после выполнения данных действий всю поверхность кромки изделия в зоне сканирования считают плоскостью. Выполняют фотосъемку части поверхности кромки изделия, на каждом снимке выделяют границу кромки изделия в координатах изображения (пикселях), отделяют кромку изделия от фона и других частей изделия на кадре с помощью семантической сегментационной сверточной нейронной сети. Нейронная сеть обучена на двухклассовую сегментацию: кромка и фон. Левую и правую границы кромки сканируемого изделия определяют вдоль оси кадра, направленной из центра и совпадающей по направлению с осью Y установки, координаты искомой точки левой и правой границы определяют по матрице трансформации, рассчитанной для заданного положения камеры и триангуляционного лазерного датчика заранее, затем с помощью матрицы трансформации координаты границы кромки изделия на изображении трансформируют в 2D координаты смещения относительно центра триангуляционного лазерного датчика, найденные смещения добавляют к текущим координатам установки в 3D.

Поскольку оси установки расположены не идеально друг относительно друга, и присутствует криволинейность осей X, Y, Z, по которым осуществляется перемещение во время работы установки, то полученные координаты контура кромки изделия в базисе системы технического зрения преобразуют в базис экструдера с помощью интерполяционной функции. Таким образом находят реальные координаты контура кромки изделия в координатах с базисом экструдера.

Для получения интерполяционной функции в рабочей зоне располагают щит 4 (фиг. 2) с нанесенными метками 5 (фиг. 2) в форме прямоугольной сетки. Осуществляют сканирование всей рабочей зоны фотовидеокамерой на наличие меток, затем уточняют центры координат меток, затем выполняют сканирование и уточнение центров координат меток камерой, расположенной на оптической оси экструдера. Полученные координаты меток фотовидеокамерой системы технического зрения и камерой экструдера сопоставляют один к одному, по данным координатам строят интерполяционную функцию смещения базиса системы технического зрения и экструдера.

В результате получают точную виртуальную модель сложнопрофильной криволинейной поверхности кромки изделия (фиг. 3), при этом результат полученной виртуальной модели не зависит от криволинейности, несоосности и других дефектов оборудования, на котором он был получен.

Таким образом, предложенный способ по сравнению с известным способом обеспечивает связку координат системы технического зрения и исполнительного устройства, позволяет определять меру кручения сканируемой поверхности, что применительно к оборудованию для аддитивного производства и ремонта методом прямого нанесения металла расширяет технологические возможности данного оборудования и увеличивает производительность ремонта кромок указанных изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения виртуальных моделей длинномерных изделий | 2020 |

|

RU2754762C1 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ СТАЛЬНОГО ЛИСТА, ДВИЖУЩЕГОСЯ ПО РОЛЬГАНГУ, И ЛАЗЕРНАЯ ИЗМЕРИТЕЛЬНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2621490C1 |

| Способ измерения формы деталей, изогнутых из листового металлопроката, и устройство для его осуществления | 2018 |

|

RU2685793C1 |

| Способ измерения геометрии сотовых ячеек | 2021 |

|

RU2770309C1 |

| СПОСОБ КОНТРОЛЯ СТАЛЬНОГО ЛИСТОВОГО ПРОКАТА НА НАЛИЧИЕ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ С ПРИМЕНЕНИЕМ ЛАЗЕРНЫХ ТРИАНГУЛЯЦИОННЫХ СКАНЕРОВ | 2022 |

|

RU2788586C1 |

| Мобильный сканер для определения качества поверхности сварного шва | 2016 |

|

RU2644617C2 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| СПОСОБ БЕСКОНТАКТНОГО ИЗМЕРЕНИЯ НАРУЖНЫХ РАЗМЕРОВ ПОПЕРЕЧНЫХ СЕЧЕНИЙ МЕТАЛЛУРГИЧЕСКОГО СТЕРЖНЕОБРАЗНОГО ИЗДЕЛИЯ И МОДУЛЬНАЯ РАМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2642980C9 |

| СПОСОБ ИЗМЕРЕНИЯ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ ЭЛЕКТРОСВАРНЫХ ТРУБ РАЗЛИЧНОГО ДИАМЕТРА И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2655012C2 |

| Лазерный двумерный триангуляционный датчик для измерения отверстий малого диаметра | 2016 |

|

RU2625001C1 |

Изобретение относится к способам получения виртуальных моделей таких изделий, как кромки лопаток ГТД и ГТУ, кромки лопастей импеллера с целью получения замкнутого контура для осуществления ремонта изделия методом прямого нанесения металла. Способ включает в себя сканирование поверхности изделия при помощи триангуляционного лазерного датчика. Результат сканирования обрабатывают фильтром нижних частот по осям наклона и поворота стола и производят уточняющее сканирование в обратном направлении при помощи фотовидеокамеры. Определяют координаты границ изделия в 3D, в совокупности составляющие виртуальную модель, путём трансформации координат изображения с помощью матрицы трансформации и сложения полученных смещений с координатами установки, при этом триангуляционный лазерный датчик и фотовидеокамера в совокупности составляют систему технического зрения. Технический результат: расширение технологических возможностей оборудования для аддитивного производства и ремонта методом прямого нанесения металла, а также увеличение производительности оборудования при осуществлении ремонта кромок указанных изделий. 4 з.п. ф-лы, 3 ил.

1. Способ получения виртуальной модели сложнопрофильной криволинейной поверхности включает сканирование поверхности изделия при помощи триангуляционного лазерного датчика, отличающийся тем, что полученный результат сканирования обрабатывают фильтром нижних частот по осям наклона и поворота стола и производят уточняющее сканирование в обратном направлении при помощи фотовидеокамеры, в ходе которого определяют координаты границ изделия в 3D, в совокупности составляющие виртуальную модель сложнопрофильной криволинейной поверхности, путём трансформации координат изображения с помощью матрицы трансформации и сложения полученных смещений с координатами установки, при этом триангуляционный лазерный датчик и фотовидеокамера в совокупности составляют систему технического зрения.

2. Способ получения виртуальной модели сложнопрофильной криволинейной поверхности по п. 1, отличающийся тем, что сканирование изделия осуществляют фотовидеокамерой методом определения левой и правой границы кромки по изображению с выделением кромки на изображении с помощью семантической сегментационной сверточной нейронной сети, обученной на двухклассовую сегментацию: кромка и фон.

3. Способ получения виртуальной модели сложнопрофильной криволинейной поверхности по п. 1, отличающийся тем, что поверхность кромки сканируемого изделия позиционируют перпендикулярно триангуляционному лазерному датчику, вектор нормали поверхности кромки изделия определяют на каждом шаге, для этого берут N последних измерений, где N ∈ [3, 5, 7, 9, …], аппроксимируют положение левой и правой границы кромки изделия до прямых линий, вычисляют вектора нормали четырёх треугольников, образованных четырьмя точками поверхности кромки, результирующий вектор нормали вычисляют через среднее арифметическое.

4. Способ получения виртуальной модели сложнопрофильной криволинейной поверхности по п. 1, отличающийся тем, что сканирование осуществляют фотовидеокамерой с разрешением съемки в два и более раза превышающем требуемое качество результата сканирования изделия.

5. Способ получения виртуальной модели сложнопрофильной криволинейной поверхности по п. 1, отличающийся тем, что при вычислении смещения координат из базиса системы технического зрения в базис экструдера используют интерполяционную функцию, которая компенсирует отклонение координат, вызванное криволинейностью осей X, Y, Z, по которым осуществляют перемещение во время работы установки, при этом для расчёта интерполяционной функции используют щит с нанесенными на него метками в форме прямоугольной сетки.

| СПОСОБ ОПТИЧЕСКОГО ИЗМЕРЕНИЯ ПОПЕРЕЧНОГО РАЗМЕРА МЕТАЛЛУРГИЧЕСКОГО ПРОКАТА | 1995 |

|

RU2104479C1 |

| СПОСОБ ИЗМЕРЕНИЯ И КОНТРОЛЯ ЩЕЛЕВЫХ ЗАЗОРОВ ПРОТИВОПЕСОЧНЫХ ФИЛЬТРОВ И ИНСПЕКЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2022 |

|

RU2791144C1 |

| СПОСОБ БЕСКОНТАКТНОГО ДИНАМИЧЕСКОГО ОПРЕДЕЛЕНИЯ ПРОФИЛЯ ТВЕРДОГО ТЕЛА | 2004 |

|

RU2320959C9 |

| US 20150277154 A1, 01.10.2015 | |||

| US 20210156669 A1, 27.05.2021 | |||

| СПОСОБ ДИФФЕРЕНЦИАЛЬНО-ФАЗОВОЙ ПРОФИЛОМЕТРИИ И/ИЛИ ПРОФИЛОГРАФИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2179328C1 |

Авторы

Даты

2024-02-12—Публикация

2023-06-08—Подача